ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области химической технологии и может быть использовано для производства соединений-предшественников активного катодного материала для литий-ионных аккумуляторов, используемых для питания портативных, стационарных устройств и электрифицированных средств передвижения, в частности, соединений-предшественников, представляющих собой гидроксид-сульфат переходных металлов, содержащий или не содержащий легирующие добавки.

УРОВЕНЬ ТЕХНИКИ

Литий-ионные аккумуляторы (ЛИА) в настоящее время являются основным источником автономного энергопитания для целого ряда устройств, таких как мобильные телефоны, портативные компьютеры, бытовой электроинструмент, средства микромобильности (самокаты, скутеры), беспилотные летательные аппараты (БПЛА), электромобили и пр. Потребности в высокоемких ЛИА ежегодно возрастают, что определяется стремлением производителей обеспечить наиболее привлекательные технические характеристики продукции, такие как, например, величину пробега электромобиля на одном заряде аккумуляторной батареи или грузоподъемность БПЛА. Удельная энергия ЛИА в значительной степени определяется химическим составом, кристаллической структурой и микроструктурой активного материала положительного электрода (катода). При современном уровне развития технологий наиболее энергоемкими катодными активными материалами (КАМ) являются сложные слоистые оксиды лития, никеля, марганца и кобальта общего состава LiNixMnyCozO2 (x+y+z=1, NMCXYZ). В зависимости от требуемых параметров ЛИА, определяемых компромиссом между энергоемкостью, ресурсом и безопасностью, составы коммерчески применяемых КАМ NMC варьируются от NMC111 до NMC811, но наиболее перспективными являются материалы с высоким содержанием никеля (х≥0.6), так называемые Ni-обогащенные КАМ NMC, обеспечивающие электрохимическую емкость до 240 мАч/г при заряде до потенциала 4,3 В отн. металлического Li [А.А. Savina et al., Heliyon, 9, e21881 (2023)].

Общепринятой технологией производства высоконикелевых КАМ NMC является двухстадийный процесс [А.А. Savina etal., Russ. Chem. Rev., 92, RCR5086 (2023)], на первой стадии которого получают соединение-предшественник (также называемый прекурсором) активного катодного материала (пКАМ), в качестве которого, как правило, выступают смешанный гидроксид никеля, марганца и кобальта NixMnyCoz(OH)2 или смешанный карбонат этих металлов NixMnyCozCO3. На второй стадии пКАМ подвергают высокотемпературной реакции с источником лития, в качестве которого выступает LiOH, LiOH⋅Н2О, Li2CO3 или их смесь, в результате чего образуется требуемый КАМ LiNixMnyCozO2.

Смешанный гидроксидный пКАМ производят по технологии многоструйного контролируемого осаждения [W. Liang et al., Particuology, 86, 67 (2024)], в которой раствор солей никеля, марганца и кобальта (типично, раствор сульфатов этих металлов) добавляется с заданной скоростью в химический реактор с непрерывным перемешиванием с одновременным добавлением растворов осадителя (типично, раствор NaOH или КОН) и комплексообразователя (типично, раствор NH3⋅Н2О). Реакция осаждения проводится при заданной температуре, рН и частоте вращения перемешивающего устройства. Реакция осаждения проводится в атмосфере инертного газа во избежание окисления катионов М2+(М=Ni, Mn, Со) до более высоких степеней окисления. После окончания реакции осаждения, осадок пКАМ отделяется от маточного раствора, для чего могут использоваться вакуумные фильтры, пресс-фильтры, центрифуги и декантеры различных конструкций. После промыва от остатков маточного раствора, осадок пКАМ высушивается от остатков промывочной жидкости. Варианты реализации многоструйного контролируемого осаждения весьма разнообразны, но при любом варианте реализации параметры технологического процесса выбираются таким образом, чтобы обеспечить требуемый химический состав пКАМ (соотношение X:Y:Z), однородность распределения Ni, Mn и Со по частицам пКАМ, сферическую или околосферическую форму агломератов первичных частиц пКАМ, узкое распределение агломератов по размерам с D50 в диапазоне от 5 до 15 мкм, достаточную насыпную плотность с утряской (как правило, > 2,0 г/см3).

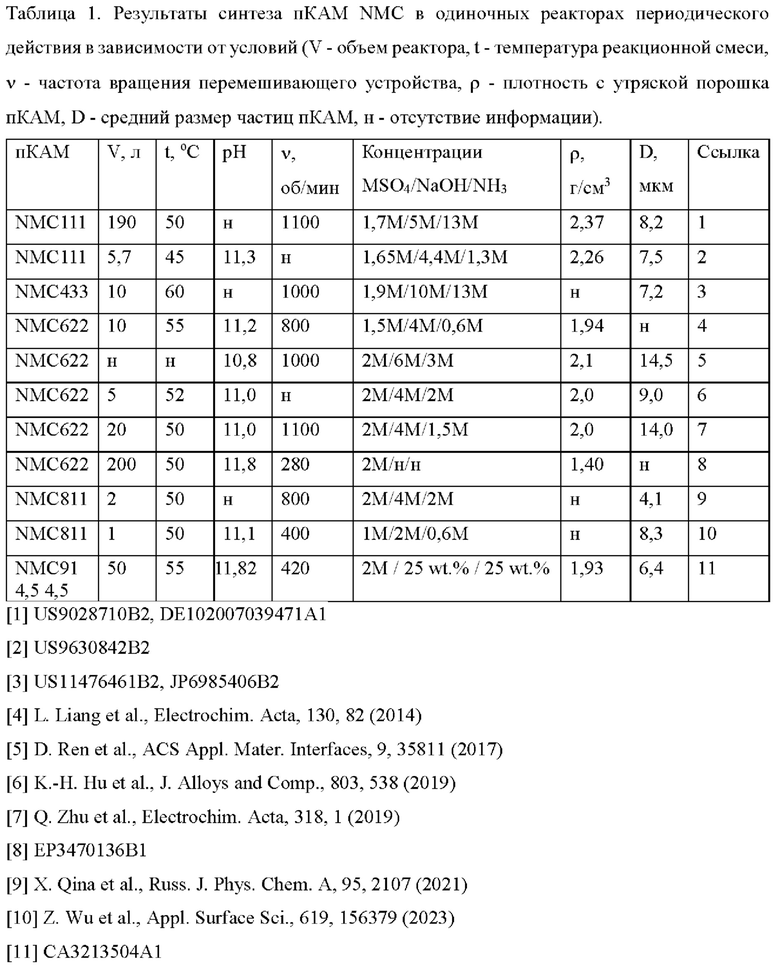

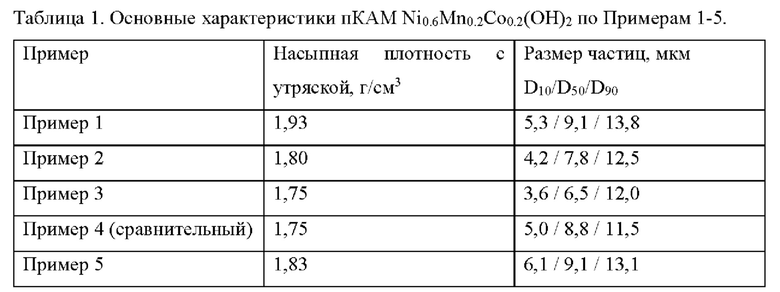

Известны варианты реализации технологии многоструйного контролируемого осаждения в одиночных реакторах периодического действия, в которых производство одной технологической партии пКАМ производится за один технологический цикл, включающий полное заполнение и опорожнение рабочего объема реактора. В Таблице 1 представлены результаты синтеза пКАМ в одиночных реакторах периодического действия в зависимости от условий.

Увеличение производительности одиночного реактора периодического действия путем увеличения его объема ограничено возможностью соответствующего увеличения скорости подачи исходных растворов для сохранения приемлемой продолжительности технологического цикла. При слишком большой скорости подачи растворов заданных концентраций в точке их смешения может возникать большое локальное пересыщение, что приведет к изменению морфологии и размера первичных частиц и агломератов, а также может нарушить химическую однородность пКАМ за счет смещения положения равновесия в реакциях осаждения и комплексообразования.

Предлагаются различные технические решения для проведения многоструйного контролируемого осаждения путем смешения исходных растворов солей металлов, осадителя и комплексообразователя.

Смешанные гидроксидные пКАМ были получены в одиночном реакторе периодического действия, где водный раствор гидроксида щелочного металла и водный раствор солей переходных металлов вводят в реактор через два впускных отверстия, выполненных в виде коаксиального смесителя [US 20220194814 A1]. Таким методом в реакторе объемом 10 л были получены пКАМ NMC622 с плотностью утряски 1,91 - 2,07 г/см3 и D50=9,6 - 10,5 мкм (концентрация раствора MSO4 1,65М, концентрации растворов NaOH и NH3⋅H2O 25 вес. %, рН=11,50 - 12,05, t=45°С, v=530 об/мин), а в реакторе объемом 50 л были получены пКАМ NMC83 12 5 с плотностью утряски 1,92 - 1,95 г/см3 и D50=10,5 - 12,3 мкм (концентрация раствора MSO4 1,65М, концентрации растворов NaOH и NH3⋅Н2О 25 вес. %, рН=11,58 - 11,90, t=55°С, v=420 об/мин).

Известно техническое решение, в котором эффект значительного уменьшения или подавления разницы в концентрациях исходных растворов в реакторе и устранение градиента концентраций достигается за счет оснащения реактора перемешивающим устройством с многоступенчатыми крыльчатками со скошенными лопастями и расположения инжекторных сопел, впрыскивающих исходные растворы в промежуточное пространство между крыльчатками [US 11623195 В2, KR 20180130241 А]. Таким способом был приготовлен пКАМ NixCoyMn1-x-y(OH)2 с D50=5,24 мкм и плотностью утряски 1,67 г/см3.

Другие технические решения обеспечивают требуемый рост агломератов пКАМ при ограниченном времени технологического цикла, определяемом временем заполнения одиночного реактора периодического действия, за счет увеличения времени нахождения агломератов в маточном растворе путем разделения агломератов и маточного раствора посредством фильтрующего элемента, установленного непосредственно в реакторе [KR 102474563 В1] или путем седиментации агломератов пКАМ в дополнительном устройстве с возвращением части частиц пКАМ обратно в реактор [KR 100887186 B1]. Отделенный от осадка пКАМ маточный раствор собирается в отдельной емкости и также может быть возвращен обратно в реактор. Таким способом был приготовлен пКАМ NixCoyMn1-x-y(OH)2 с D50=12-15 мкм (концентрация раствора MSO4 1,5М, концентрации растворов NaOH и NH3⋅H2O 25 и 29 вес. %, рН=11 - 12, v=300 об/мин).

Известно также техническое решение, в котором для контроля размера частиц и получения узкого распределения агломератов пКАМ по размерам предлагается проводить процесс в двух последовательно соединенных емкостях, первая из которых служит реактором многоструйного контролируемого осаждения, а вторая служит для выдерживания суспензии пКАМ в заданных условиях, с возможностью циркуляции суспензии между двумя емкостями [KR20210155278A, S. Yang et al, Int. J. Electrochem., 323560 (2012)]. Таким способом были получены пКАМ NMC532 с плотностью утряски 2,12 г/см3 и D50=11,55 мкм (концентрация раствора MSO4 1,8М, концентрации растворов NaOH и NH3⋅H2O 3,6М, рН=11, t=50°С, v=800 об/мин) и пКАМ NMC811 с плотностью утряски 1,90 г/см3 D50=10 мкм в реакторе осаждения объемом 500 л (концентрация раствора MSO4 2,0М, концентрации растворов NaOH и NH3⋅H2O 25 вес. %, рН=11,50 - 12,20, t=60°С, v=320 об/мин). Аналогичные решения были также использованы для получения пКАМ со структурой "ядро-оболочка" (ядро NMC9 0 1, оболочка NMC65 25 15) с плотностью утряски 2,21 г/см3 и D50=13,9 мкм [KR20160077388A] или со структурой "ядро-оболочка" с буферным слоем (ядро NMC95 0 5, буфер NMC83 8 9, оболочка NMC71 16 13) с плотностью утряски 2,38 г/см3 и D50=20,9 мкм [KR101919517B1]. Известно также аналогичное решение, в котором с сохранением последовательного соединения перед основным реактором осаждения устанавливается дополнительный вспомогательный реактор с объемом 10-50% от объема основного реактора, служащий для образования зародышей частиц пКАМ и формирования начального объема раствора для заполнения основного реактора [KR101904305B1]. Таким способом, с использованием вспомогательного реактора объемом 50 л и основного реактора объемом 100 л, был получен пКАМ NMC83 8 9 с плотностью утряски 2,2 г/см3 и D50=12,1 мкм. Одним из вариантов реализации многоструйного контролируемого осаждения в последовательно-соединенных емкостях является использование вместо реактора осаждения конического смесителя, в который подаются исходные растворы и осаждение осуществляется в вихревом потоке, что позволяет получать частицы пКАМ относительно малого размера [JP5466732B2]. Таким способом был приготовлен пКАМ NMC111 с D50 ~ 3,5 мкм (концентрация раствора MSO4 1,6М, концентрации растворов NaOH и NH3⋅H2O 25 вес. %). Также известно, что вместо конического смесителя может быть использован смеситель U-образной формы [CN109107515A].

Для массового производства пКАМ предлагается комбинировать несколько емкостей (более двух). Например, реализован процесс, в котором многоструйное контролируемое осаждение осуществляется в одном реакторе, после чего суспензия осадка пКАМ в маточном растворе переносится в ряд последовательно или параллельно соединенных реакторов для старения и роста частиц пКАМ, в которые из числа исходных растворов подаются только осадитель и комплексообразователь [KR101526882 В1, Y. Cui et al., J. Alloys Comp. 793, 77 (2019)]. Таким способом был получен пКАМ NMC622 с размером частиц 12 мкм в реакторе осаждения объемом 500 л (концентрация раствора MSO4 90 г/л, концентрации растворов NaOH и NH3⋅H2O 200 г/л и 90 г/л, рН=11,2, t=54°С, v=3000 об/мин).

Недостатками описанных выше технических решений является использование единственного устройства для проведения многоструйного контролируемого осаждения, что даже в комбинации с одним или несколькими емкостями для выдерживания и старения осадка пКАМ не обеспечивает решения проблемы локального пересыщения при увеличении скорости подачи исходных растворов с целью сохранить приемлемую производительность технологического цикла при увеличении объема реакционных сосудов. Последовательное соединение реакционных емкостей также не способствует увеличению скорости потока и препятствует росту производительности.

Наиболее близким к заявляемому изобретению является техническое решение по патенту KR101760490B1. В данном изобретении описан аппарат, в котором увеличение производительности многоструйного контролируемого осаждения осуществляется одновременно в нескольких (более одного) реакторах, соединенных параллельно с емкостями для исходных растворов солей металлов, хелатирующего агента и агента, регулирующего рН, при отсутствии емкости или емкостей для выдерживания суспензии осадка пКАМ в контролируемых условиях. Такое решение было использовано для получения пКАМ со структурой "ядро-оболочка" (ядро NMC811, оболочка NMC433) с плотностью утряски 2,17 г/см3 и D50=12,9 мкм и пКАМ со структурой "ядро-оболочка" (ядро NMC95 0 5, оболочка NMC65 20 15) с плотностью утряски 2,27 г/см3 и D50=13,3 мкм.

Недостатком изобретения KR101760490B1 является отсутствие емкости для выдерживания суспензии осадка пКАМ в контролируемых условиях после проведения многоструйного контролируемого осаждения, что не дает возможности управлять размером агломератов пКАМ путем варьирования условий и времени их роста с одновременным сохранением высокой степени сферичности частиц пКАМ.

Существенным недостатком описанных выше технических решений является отсутствие автоматизированной системы управления процессом многоструйного контролируемого осаждения, позволяющей измерять и поддерживать параметры технологического процесса, наиболее существенным из которых является рН. Известно, что увеличение рН приводит к уменьшению размера частиц пКАМ на ~6% на один шаг рН величиной в ОД в диапазоне рН=11,0 - 12,0 [W. Liang et al., Particuology 86, 67 (2024)], в котором обычно осуществляется многоструйное контролируемое осаждение. Получение пКАМ с узким распределением частиц по размерам требует точного контроля и поддержания рН. В техническом решении по патенту KR20210155278A присутствует блок управления, управляющий взаимной циркуляцией реакционного раствора между реактором осаждения и емкостью выдерживания суспензии пКАМ, однако вышеупомянутый блок управления не обеспечивает возможности контроля и поддержания рН. Упомянутый в техническом решении по патенту US10710048B2 контрольный блок управляет потоками реакционных растворов, также не имея возможности контроля и поддержания рН.

Существенное отличие заявляемого изобретения от приведенных выше технических решений заключается в использовании нескольких (двух или более) реакторов для одновременного проведения многоструйного контролируемого осаждения, соединенных параллельно с общими для всех реакторов емкостями для растворов солей металлов, осадителя и комплексообразователя, а также соединенных параллельно с общей для всех реакторов емкостью для выдерживания осадка пКАМ в маточном растворе. Одновременное проведение осаждения в нескольких одинаковых параллельно соединенных реакторах позволяет увеличить скорость потока в n раз (n - число одновременно используемых реакторов) без изменения условий осаждения, а именно концентраций исходных растворов и скоростей их подачи, температуры и рН реакционной смеси, типа и частоты вращения перемешивающего устройства. Дополнительную гибкость предлагаемой технологической линии придает возможность одновременного использования меньшего количества реакторов осаждения n-m (n - максимальное число реакторов осаждения, m - число временно отключенных реакторов осаждения, n > m), что дает возможность выбирать производительность устройства согласно требуемому количеству пКАМ путем варьирования числа n-m без изменения условий технологического процесса и при сохранении характеристик пКАМ.

Другим существенным отличием заявляемого изобретения от приведенных выше технических решений является использование автоматизированной системы управления реакторами осаждения, обеспечивающей идентичность условий осаждения, в частности возможность поддержания рН в реакторах осаждения и емкости для выдерживания осадка пКАМ с погрешностью ≤1,0%, предпочтительно ≤0,5%, что обеспечивает воспроизводимость характеристик пКАМ. Дополнительно воспроизводимость характеристик пКАМ обеспечивается идентичностью конструкции и размеров реакторов осаждения и усреднением морфологии и химического состава частиц пКАМ при смешении и выдерживании продуктов п реакторов в единой емкости для выдерживания, где достигается равновесный химический состав и размер частиц. Дополнительный технический результат достигается путем поддержания менее основной среды в емкости для выдерживания по сравнению с реакторами осаждения (рНосаждения > рНвыдерживания), благодаря чему контролируется положение равновесия

и регулируется содержание остаточных сульфатных групп в материале пКАМ. Известно, что наличие остаточных сульфатных групп в составе пКАМ приводит к образованию аморфного сульфата лития при высокотемпературном литировании пКАМ, распределение которого по границам зерен КАМ улучшает его циклический ресурс и мощностные характеристики [А.А. Savina et al., Nanomaterials, 10, 2381 (2020); RU2748762]. Также варьирование рН в емкости для выдерживания позволяет изменять размер частиц пКАМ.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является разработка технического решения для осуществления масштабируемого способа получения предшественника активного катодного материала (пКАМ) на основе слоистых оксидов лития и переходных металлов с повышенным содержанием никеля с использованием метода многоструйного контролируемого осаждения.

Технический результат, достигаемый заявляемым изобретением, заключается в увеличении производительности технологической линии для многоструйного контролируемого осаждения посредством увеличения скорости потока исходных веществ через технологическую линию без изменения существенных технических характеристик пКАМ, таких как однородность распределения переходных металлов по частицам пКАМ, средний размер частиц и насыпная плотность с утряской.

Указанный технический результат достигается за счет того, что технологическая линия для получения соединения-предшественника активного катодного материала для литий-ионного аккумулятора, представляющего собой смешанный гидроксид-сульфат переходных металлов, содержащий или не содержащий легирующие добавки, содержит по меньшей мере два реактора осаждения соединения-предшественника, вход которых соединен с узлом хранения исходных компонентов, а выход - с емкостью для выдерживания осадка соединения-предшественника указанного активного катодного материала, и автоматизированную систему управления указанными реакторами осаждения и емкостью для выдерживания осадка, обеспечивающую поддержание рН и температуры в указанных реакторах осаждения и емкости для выдерживания осадка.

Узел хранения исходных компонентов представляет собой емкость для хранения осадителя, емкость для хранения комплексообразователя и по меньшей мере одну емкость для хранения раствора солей металлов.

Указанные реакторы осаждения выполнены с возможностью одновременного осуществления процесса осаждения соединения-предшественника указанного активного катодного материала при заданных температуре и рН, поддерживаемых автоматически.

Указанные реакторы осаждения имеют одинаковую конструкцию и размеры.

Указанная емкость для выдерживания осадка выполнена с возможностью осуществления выдержки осадка соединения-предшественника указанного активного катодного материала вместе с маточным раствором при заданных температуре и рН, поддерживаемых автоматически.

Узел подачи исходных компонентов выполнен с возможностью одновременной подачи исходных компонентов в указанные реакторы осаждения из общих для всех реакторов указанных емкостей для хранения.

Автоматизированная система управления выполнена с возможностью отключения по меньшей мере одного указанных реакторов осаждения, при этом количество отключенных реакторов меньше количества работающих реакторов.

Автоматизированная система управления выполнена с возможностью поддержания одинаковых значений температуры и рН в указанных реакторах осаждения и емкости для выдерживания осадка.

Автоматизированная система управления выполнена с возможностью поддержания значений температуры и рН в указанной емкости для выдерживания осадка, отличных от значений температуры и рН в указанных реакторах осаждения.

Реакторы в заявленной технологической линии обеспечивают одновременное проведение многоструйного контролируемого осаждения, будучи соединенными параллельно с общими для всех реакторов емкостями для растворов солей металлов, осадителя и комплексообразователя, а также соединенными параллельно с общей для всех реакторов емкостью для выдерживания осадка пКАМ в маточном растворе.

Дополнительным техническим результатом является возможность выбирать производительность технологической линии согласно требуемому количеству пКАМ в заданный период времени за счет одновременного использования меньшего количества реакторов осаждения n-m (n - максимальное число реакторов осаждения, m - число временно отключенных реакторов осаждения), таким образом изменяя производительность технологической линии в (n-m)/n раз без изменения условий осаждения и существенных технических характеристик пКАМ.

Еще одним дополнительным техническим результатом является воспроизводимость существенных технических характеристик пКАМ, которая обеспечивается идентичностью параметров процесса многоструйного контролируемого осаждения, обеспечиваемой автоматической системой управления реакторами осаждения, идентичностью конструкции реакторов осаждения, идентичностью химического состава и концентраций растворов исходных веществ для реакторов осаждения, усреднением морфологии и химического состава частиц пКАМ при смешении и выдерживании продуктов реакторов осаждения в единой емкости для выдерживания, где достигается равновесный химический состав и размер частиц.

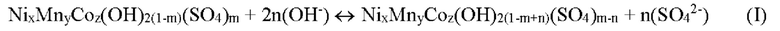

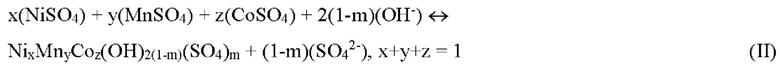

Еще один дополнительный технический результат достигается посредством возможности поддержания менее основной среды в емкости для выдерживания по сравнению со средой в реакторах осаждения (рНосаждения > рНвыдерживания), благодаря чему контролируется положение равновесия согласно уравнению (I) и регулируется содержание остаточных сульфатных групп в материале пКАМ, что улучшает циклический ресурс и мощностные характеристики получаемого из него КАМ.

Еще одним дополнительным техническим результатом является возможность изменять средний размер частиц пКАМ путем изменения рН в емкости для выдерживания осадка пКАМ.

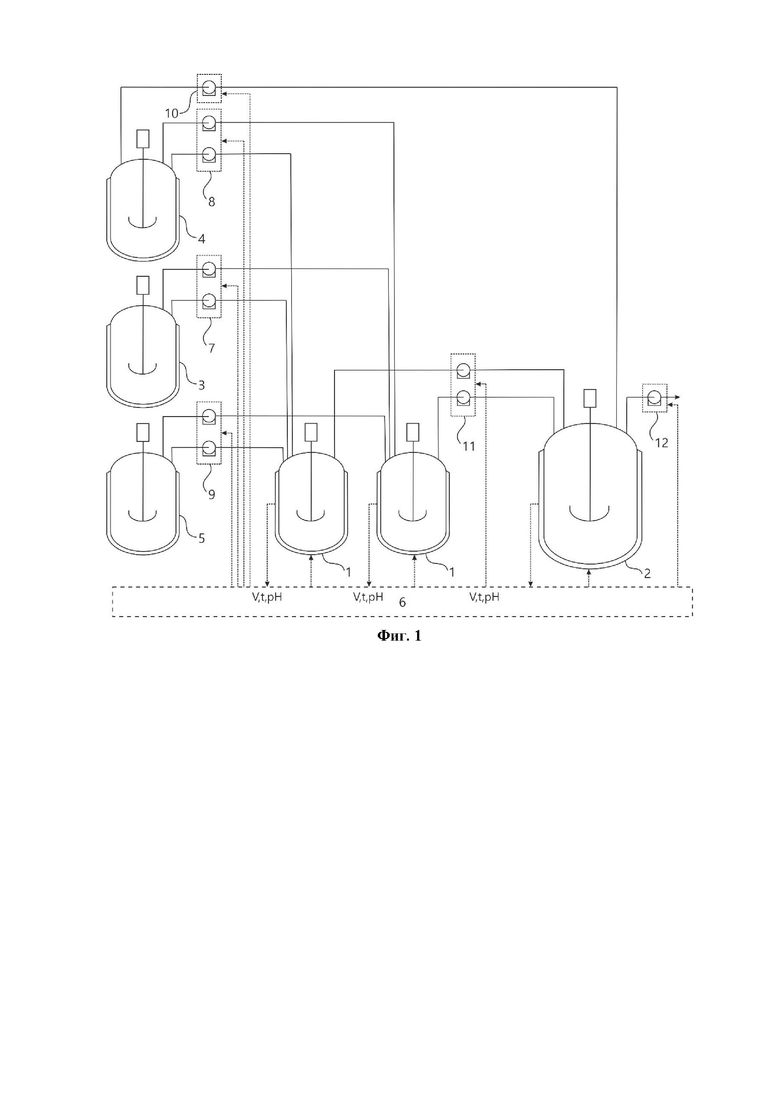

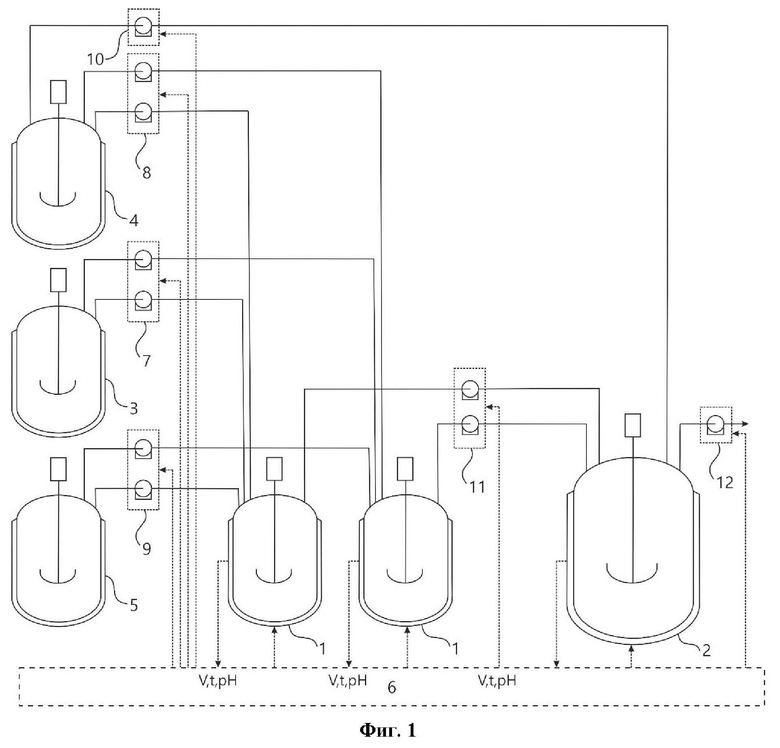

Технологическая линия согласно настоящему изобретению (Фиг. 1) состоит из n реакторов осаждения (1), n > 1, в которых одновременно осуществляется процесс осаждения пКАМ согласно уравнению (II) при заданных температуре и рН

Технологическая линия также включает в себя емкость (2), в которой происходит выдерживание осадка пКАМ вместе с реакционной смесью при заданных температуре и рН в течение определенного промежутка времени. Отношение суммарного объема реакторов (1) к объему емкости (2) может изменяться в пределах от 1:1 до 1:5.

Реактора (1) и емкость (2) могут быть расположены в пространстве друг относительно друга любым удобным способом (в два и более ярусов, на одной плоскости, в линию, по кругу, по вершинам многоугольника или комбинацией способов). Реактора (1) и емкость (2) представляют собой цилиндрические емкости, изготовленные из материала, коррозионностойкого к воздействию жидкостей с рН > 11, где в качестве жидкости может рассматриваться водный раствор или взвесь твердого вещества в водном растворе. В качестве материала для изготовления реакторов (1) и емкости (2) может быть выбран любой материал, широко известный специалистам, такой как, например, стекло, полимер, нержавеющая сталь, сталь с химически-стойким покрытием. В частном варианте реализации использовалась нержавеющая сталь. Реактора (1) и емкость (2) оснащены вертикальными перемешивающими устройствами, представляющими собой приводимый в действие электромотором вал с крыльчатками, форма, размер и количество которых могут быть подобраны специалистом известным способом для достижения эффективного перемешивания реакционной смеси. Реактора (1) и емкость (2) имеют необходимые входы и выходы для осуществления продува инертным газом, под которым в данном случае понимается газовая среда с объемной долей кислорода не более 0,002%, в качестве которой могут выступать водород, азот, благородные газы, СО и/или их смеси. Реактора (1) и емкость (2) имеют устройства для нагрева реакционной смеси, в качестве которых могут выступать жидкостная рубашка, электронагревательный контур или любое другое известное специалистам нагревательное устройство, наиболее предпочтительно жидкостная рубашка. Реактора (1) и емкость (2) оснащены датчиками температуры, рН и уровня жидкости, в качестве которых может присутствовать любое известное специалистам устройство в исполнении, устойчивом к воздействию реакционной смеси. Реактора (1) оснащены вводами для подачи исходных растворов солей металлов, осадителя и комплексообразователя, а также выводом для перемещения продукта в емкость (2) либо путем самотека, либо посредством перекачивающего насоса. Емкость (2) оснащена вводами для подачи продукта из реакторов (1), а также выводом для перемещения продукта в устройства промыва и фильтрации, которые в данном техническом решении не рассматриваются. При необходимости, реактора (1) и емкость (2) могут быть оснащены дополнительными устройствами, такими как донный слив, рассекатели потока, смотровое окно, окно для мойки, устройство поднятия верхней крышки, предохранительный клапан и др., хорошо известными специалистам.

Технологическая линия включает в себя емкости для растворов солей металлов (3), осадителя (4) и комплексообразователя (5), в качестве которых используются емкости любой формы, предпочтительно цилиндрические, изготовленные из химически-стойкого материала, широко известного специалистам, такого как, например, стекло, полимер, нержавеющая сталь, сталь с химически-стойким покрытием. В частном варианте реализации использовался полиуретан. Емкости (3), (4) и (5) оснащены вводами для загрузки исходных растворов и выводами для перемещения исходных растворов в реакторы (1). Емкость (4) оснащена дополнительным выводом для перемещения раствора осадителя в емкость (2). Емкости (3), (4) и (5) оснащены обратным газовым клапаном для компенсации разницы давлений, возникающей по мере расходования исходных растворов. При необходимости, емкости (3), (4) и (5) могут быть оснащены дополнительными устройствами, такими как устройство для поддержания заданной температуры исходных растворов, перемешивающее устройство, датчик температуры, донный слив, смотровое окно, окно для мойки, устройство поднятия верхней крышки и др., выбор которых хорошо известен специалистам.

Технологическая линия включает в себя автоматизированную систему управления (6), получающую данные о температуре, рН и уровне жидкости отдатчиков в реакторах (1) и емкости (2) любыми известными специалистам способами и управляющую потоками исходных растворов посредством групп дозирующих насосов (7), (8), (9), в каждой из которых содержится n насосов, в соответствии с числом реакторов (1). В частном варианте реализации использовались перистальтические насосы. Автоматизированная система управления (6) также управляет потоком осадителя в емкость (2) посредством дозирующего насоса (10) в соответствии с показаниями датчика рН в емкости (2). Автоматизированная система управления (6) управляет нагревательными устройствами, поддерживающими заданную температуру реакционной смеси в реакторах (1) и емкости (2) согласно установленным в них датчикам температуры. Автоматизированная система управления (6) поддерживает заданный уровень жидкости в реакторах (1) и емкости (2) посредством перекачивающих насосов (11) и (12), согласно установленным в реакторах (1) и емкости (2) датчикам уровня жидкости. В частном варианте реализации в качестве насосов (11), (12) используются перистальтические насосы. Для соединения реакторов (1) и емкости (2) через перекачивающие насосы (11) предпочтительно использовать трубопроводы с термической изоляцией. В частном варианте реализации для соединения реакторов, емкостей и насосов использовались силиконовые шланги.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется графиками и чертежами.

На Фиг. 1 представлена аппаратная схема, включающая реактора осаждения (1), емкость для выдерживания осадка (2), емкости для растворов солей металлов (3), осадителя (4) и комплексообразователя (5), автоматизированную систему управления (6), дозирующие насосы (7), (8), (9), (10), перекачивающие насосы (11), (12).

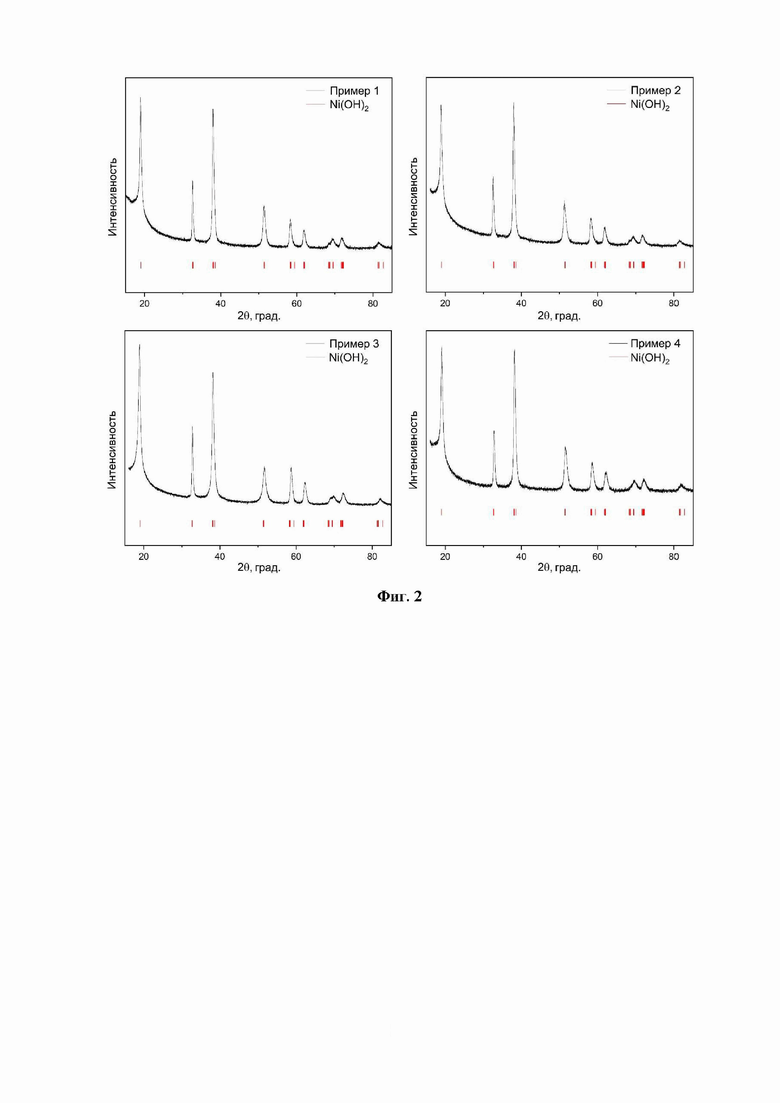

На Фиг. 2 представлены рентгенограммы (получены с использованием Cu Кα излучения) пКАМ Ni0.6Mn0.2Co0.2(OH)2, полученных по Примерам 1-4. Согласно результатам рентгенофазового анализа, все полученные образцы являются однофазными и демонстрируют структуру β-Ni(OH)2 (JCPDS #74-2075, пр. гр.  ).

).

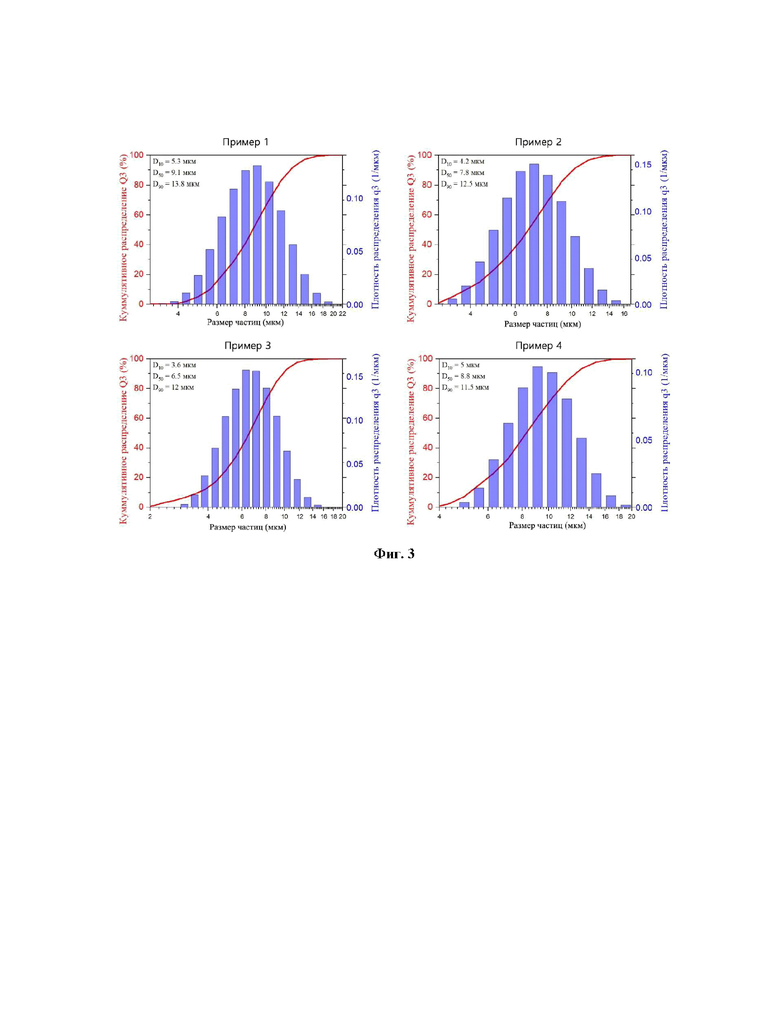

На Фиг. 3 продемонстрированы кривые распределения частиц по размерам для пКАМ No0.6Mn0.2Со0.2(ОН)2, полученных по Примерам 1-4.

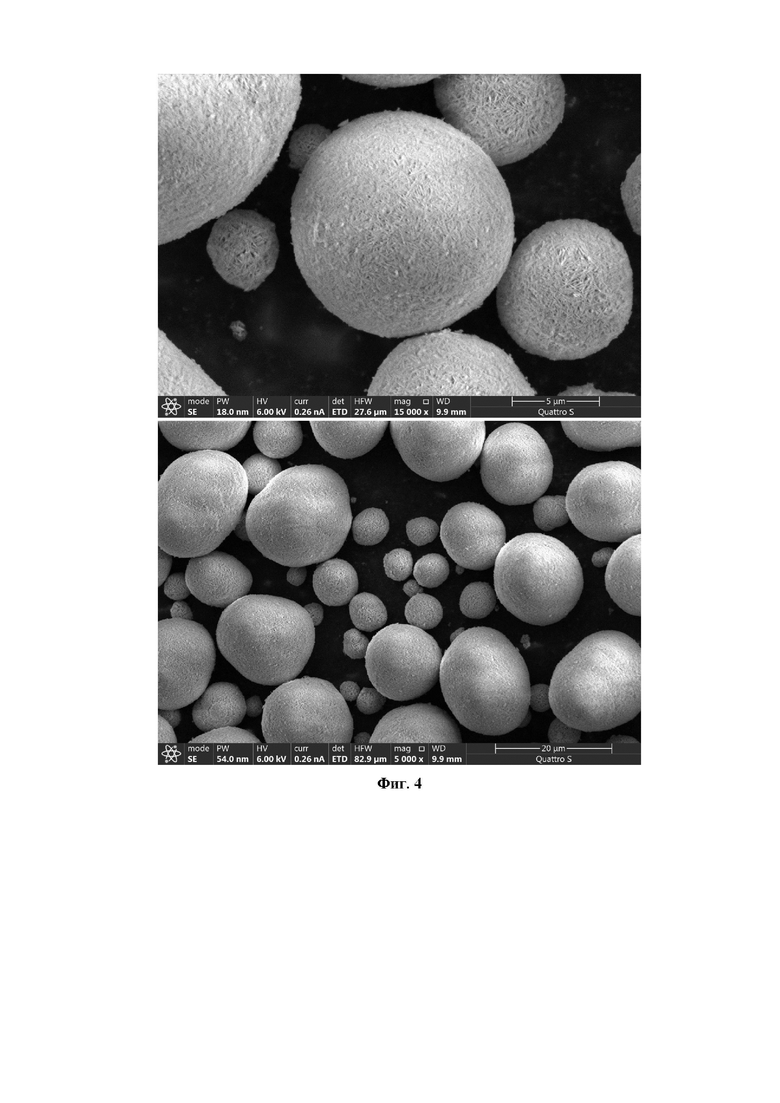

На Фиг. 4 представлены изображения СЭМ для частиц пКАМ Ni0.6Mn0.2Со0.2(ОН)2, полученного по Примеру 1.

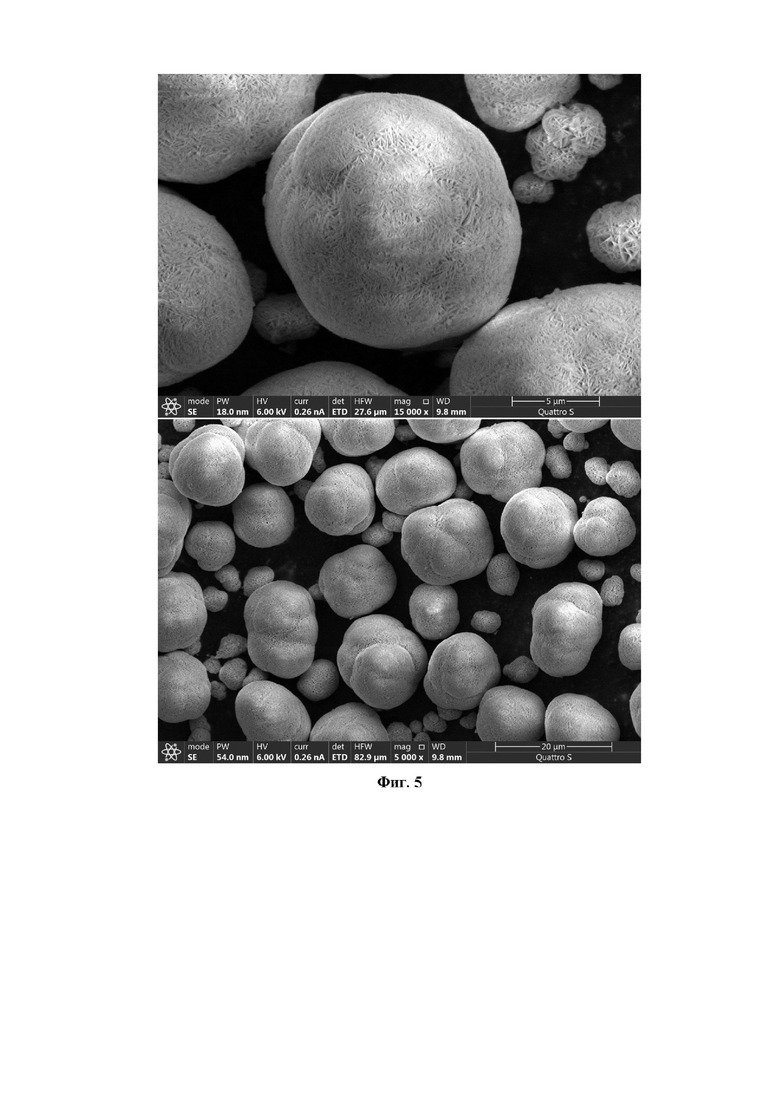

На Фиг. 5 представлены изображения СЭМ для частиц пКАМ Ni0.6Mn0.2Co0.2(OH)2, полученного по Примеру 2.

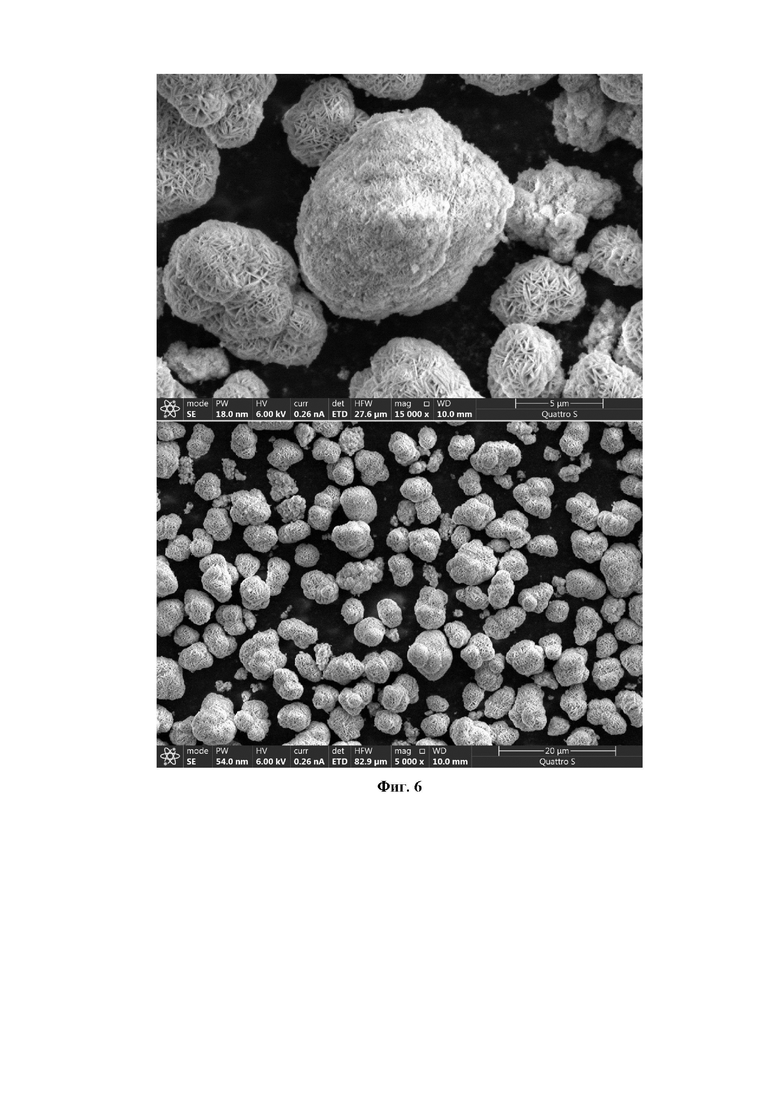

На Фиг. 6 представлены изображения СЭМ для частиц пКАМ Ni0.6Mn0.2Со0.2(ОН)2, полученного по Примеру 3.

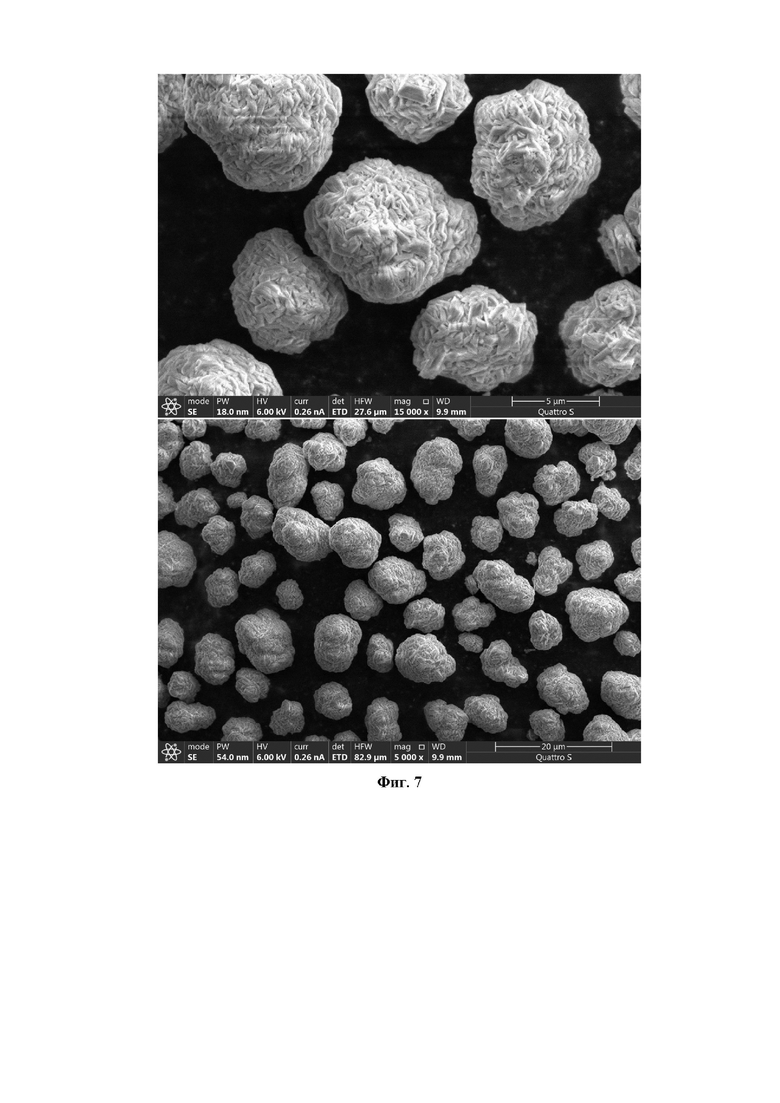

На Фиг. 7 представлены изображения СЭМ для частиц пКАМ Ni0.6Mn0.2Со0.2(ОН)2, полученного по Примеру 4 (сравнительному).

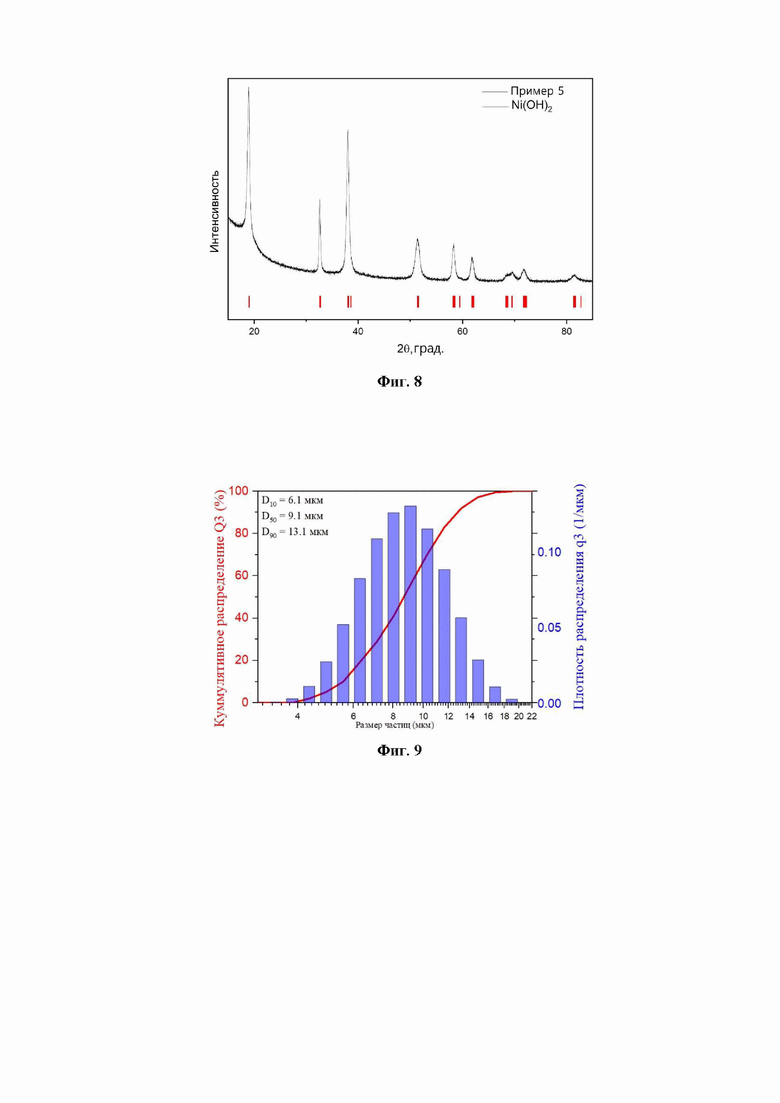

На Фиг. 8 представлена рентгенограмма (получена с использованием Cu Кα излучения) пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2, полученного по Примеру 5. Согласно результатам рентгенофазового анализа, образец является однофазным и демонстрирует структуру β-Ni(OH)2 (JCPDS #74-2075, пр. гр.  ).

).

На Фиг. 9 продемонстрирована кривая распределения частиц по размерам для пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2, полученного по Примеру 5.

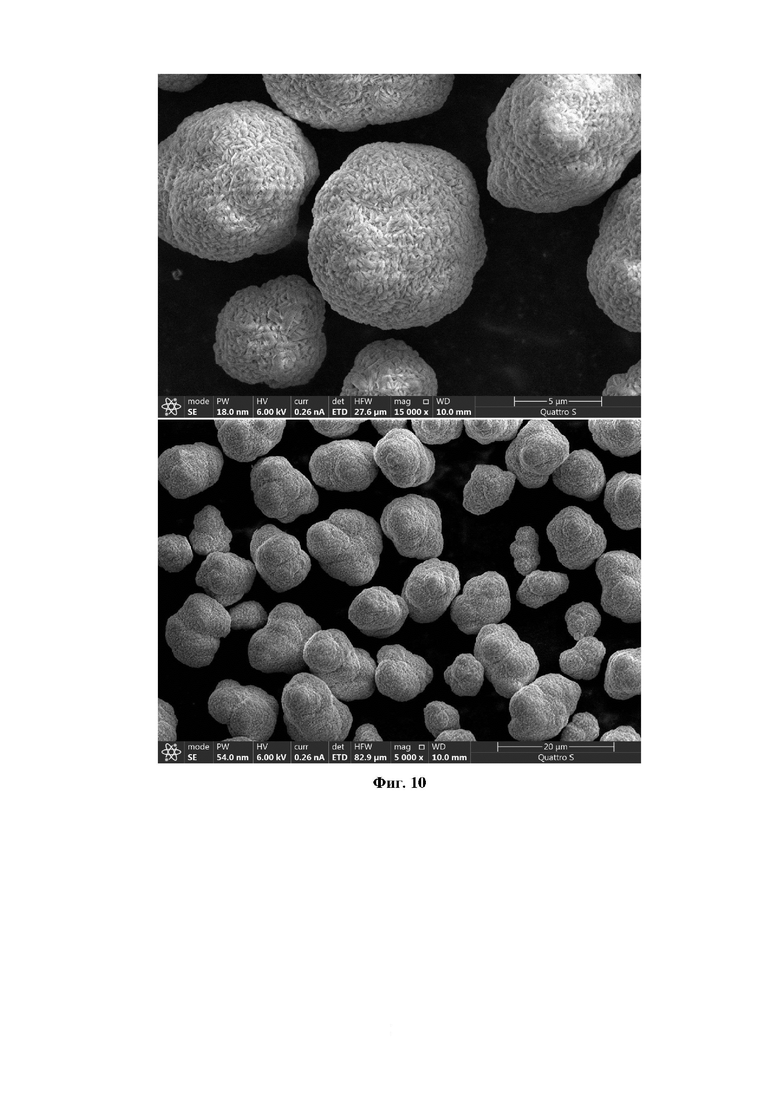

На Фиг. 10 представлены изображения СЭМ для частиц пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2, полученного по Примеру 5.

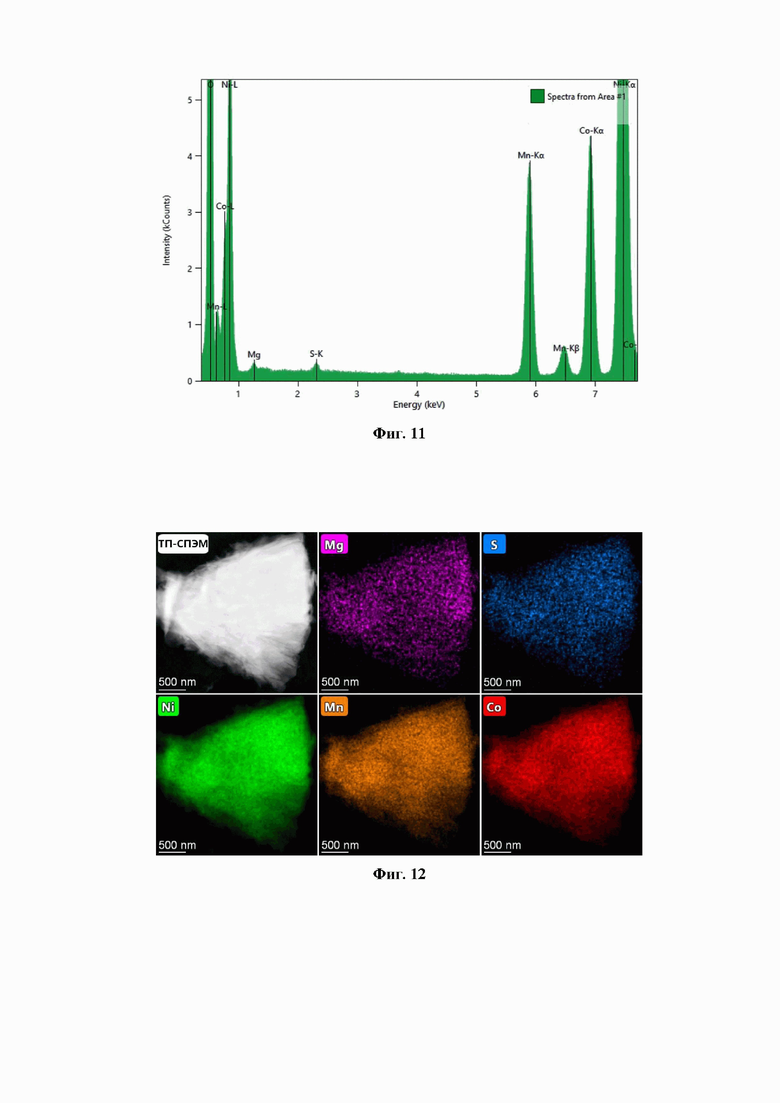

На Фиг. 11 представлен спектр характеристического рентгеновского излучения для частиц пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2, полученного по Примеру 5.

На Фиг. 12 представлено изображение темнопольной сканирующей просвечивающей электронной микроскопии (ТП-СПЭМ) частиц пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2, полученного по Примеру 5, и соответствующие этому изображению карты распределения элементов Mg, S, Ni, Mn и Со.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании приведены средства и методы, с помощью которых может быть осуществлено настоящее изобретение, а также приведены примеры его реализации.

Термин «катодный активный материал» (КАМ), используемый в настоящем описании, обозначает материал, который может быть положительным электродом (катодом) в электрохимических источниках тока и который способен к связыванию и высвобождению (интеркаляции и деинтеркаляции) носителей заряда при работе такого источника. Катодный активный материал для литий-ионных аккумуляторов, например, представляет собой слоистый оксид переходных металлов со структурным типом α-NaFeO2 (пр. гр. RЗm) с общей формулой LiaNixMnyCozAvO2, где 0,8≤а≤1,3, 0,3≤х≤1, 0≤у≤1, 0≤z≤l, v≤0,l, x+y+z+v=1, А - легирующая добавка, включающая по меньшей мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Ca, Zn, Ga, Sr, Mo, Ru, In, Sc.

Термин «соединение-предшественник катодного активного материала» (пКАМ), используемый в настоящем описании, обозначает материал, который может быть превращен в КАМ посредством высокотемпературной реакции с источником лития, представляющим собой литий-содержащее соединение, например, LiOH, LiOH⋅Н2О, Li2CO3, LiCH3COO, Li2C2O4, LiNO3 или их смеси, предпочтительно LiOH, LiOH⋅Н2О или их смеси, и, при необходимости, источника легирующей добавки в виде, например, Al2O3, MgO, ZrO2, WO3, TiO2, Cr2O3, V2O5, CaO, ZnO, Ga2O3, SrO, MoO3, Ru2O5, In2O3, Sc2O3 или их смеси. В наиболее предпочтительном случае пКАМ представляет собой смешанный гидроксид-сульфат с общей формулой NixMnyCozAv(OH)2(1-m)(SO4)m, где 0,3≤х≤1, 0≤у≤1, 0≤z≤1, v≤0,l, m≤0,05, x+y+z+v=1, А легирующая добавка, включающая по меньшей мере один элемент, выбранный из группы: Al, Mg, Zr, W, Ti, Cr, V, Ca, Zn, Ga, Sr, Mo, Ru, m, Sc. В более общем случае пКАМ может представлять собой малорастворимую в воде соль NixMnyCozAvX2/n, где Xn- - анион, такой как карбонат-анион, оксалат-анион.

Термин "многоструйное контролируемое осаждение", используемый в настоящем описании, обозначает способ получения пКАМ посредством реакции (II) солей металлов с осадителем в присутствии комплексообразователя при заданных температуре и рН.

В одном из вариантов реализации в качестве исходных растворимых солей Ni, Mn, Со, а также по необходимости Mg и/или А1 могут использоваться сульфаты или их кристаллогидраты. В другом варианте реализации могут использоваться соли металлов, которые не содержат ионы-источники серы, такие как, например, хлориды, ацетаты, нитраты или их смеси, к растворам которых могут быть добавлены хорошо растворимые источники серосодержащих ионов, которые, в то же время не будут вступать в химические реакции с компонентами раствора металлов. Суммарная концентрация солей металлов в исходном растворе может составлять от 1 до 4 моль/л, предпочтительно от 1,5 до 2,5 моль/л.

В качестве осадителя могут быть использованы растворы гидроксидов LiOH, NaOH, КОН или их смеси, наиболее предпочтительно NaOH. Концентрация раствора гидроксида может составлять от 2 до 10 моль/л, предпочтительно от 3,5 до 4,5 моль/л. Также в качестве осадителя может быть использовано любое другое растворимое в воде соединение с анионом Xn-, если произведение растворимости малорастворимого соединения МХ2/n (М=Ni2+, Mn2+, Со2+) находится в диапазоне ПР = 10-8 - 10-16.

В одном из вариантов реализации в качестве комплексоообразователя может быть использован водный раствор аммиака NH3⋅H2O. Концентрация раствора аммиака может составлять от 1 до 10 моль/л, предпочтительно от 5 до 7 моль/л. Также в качестве комплексоообразователя может быть использовано любое другое растворимое в воде соединение Y, если константа устойчивости комплексного катиона [MYP]2+ находится в диапазоне рК=1,0 - 10,0.

Для реализации многоструйного контролируемого осаждения в технологической линии согласно настоящему изобретению используется очищенная вода с удельной электропроводностью ≤0,060 мкСм/см, полученная ионообменным способом, дистилляцией, или любым другим известным специалистам способом.

Многоструйное контролируемое осаждение в технологической линии согласно настоящему изобретению проводится в атмосфере инертного газа, под которым в данном случае понимается газовая среда с объемной долей кислорода не более 0,002%, в качестве которой могут выступать водород, азот, благородные газы, СО и/или их смеси.

Многоструйное контролируемое осаждение в технологической линии согласно настоящему изобретению проводится при постоянном значении рН в реакторах (1) от 7,3 до 12,0, предпочтительно 10,5-11,5, и значении рН в емкости (2) на 0,1 - 0,5 единиц ниже значения рН в реакторах (1). Поддержание рН осуществляется с погрешностью ≤1,0%, предпочтительно ≤0,5%. Значение температуры в реакторах (1) и емкости (2) поддерживается на постоянном уровне 40-60°С, предпочтительно, 45-55°С. Перемешивание реакционной смеси в реакторах (1) и емкости (2) должно осуществляться непрерывно на протяжении всего процесса при частоте вращения перемешивающего устройства от 300 до 1500 об/мин, предпочтительно от 800 до 1100 об/мин.

Образцы материалов пКАМ были охарактеризованы необходимыми физико-химическими методами исследования. Фазовый состав образцов был установлен методом рентгенофазового анализа (дифрактометр Tongda TDM-20, Cu Кα излучение). Размер частиц определяли методом лазерного светорассеяния в водной суспензии на приборе Fritsch NanoTec. Насыпную плотность после утряски определяли на приборе Quantachrome Autotap. Морфологию частиц исследовали методом сканирующей электронной микроскопии (СЭМ) с помощью микроскопа Thermo Fisher Quattro S. Картирование элементного состава и регистрацию спектров характеристического рентгеновского излучения проводили в сканирующем просвечивающем электронном микроскопе (СПЭМ) Thermo Fisher Titan Themis Z при ускоряющем напряжении 200 кВ.

Согласно результатам рентгенофазового анализа, все полученные образцы гидроксидного пКАМ Ni0.6Mn0.2Со0.2(ОН)2 по Примерам 1-4 являются однофазными и демонстрируют структуру β-Ni(OH)2 (JCPDS #74-2075, пр. гр.  ) (Фиг. 2). Кривые распределения частиц по размерам для пКАМ Ni0.6Mn0.2Co0.2(OH)2, полученных по Примерам 1-4 представлены на Фиг. 3. Основные характеристики пКАМ Ni0.6Mn0.2Со0.2(ОН)2 по примерам 1-3 и сравнительному примеру 4 приведены в Таблице 1.

) (Фиг. 2). Кривые распределения частиц по размерам для пКАМ Ni0.6Mn0.2Co0.2(OH)2, полученных по Примерам 1-4 представлены на Фиг. 3. Основные характеристики пКАМ Ni0.6Mn0.2Со0.2(ОН)2 по примерам 1-3 и сравнительному примеру 4 приведены в Таблице 1.

Согласно данным СЭМ, пКАМ Ni0.6Mn0.2Со0.2(ОН)2 состоят из агломератов околосферической формы (Фиг. 4-7), которые в свою очередь образованы первичными пластинчатыми частицами. Наибольшая разница в рН между реакторами осаждения (1) и емкостью выдерживания (2) по Примеру 1 (рН=11,20 и 11,00 соответственно) позволяет получить наиболее правильную близкую к сферической форму агломератов с наименьшим размером первичных частиц и наиболее высокой насыпной плотностью с утряской (Таблица 1).

Согласно результатам рентгенофазового анализа, образец легированного магнием гидроксидного пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5 является однофазным и демонстрирует структуру p-Ni(OH)2 (JCPDS #74-2075, пр. гр.  ) (Фиг. 8). Основные характеристики пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5 приведены в Таблице 1. Близкая к сферической форма агломератов (Фиг. 10) и распределение частиц по размерам (Фиг. 9, Таблица 1), аналогичное таковому для Примера 1, наблюдаются и для пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5. Спектр характеристического рентгеновского излучения с частиц пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5 (Фиг. 11) доказывает присутствие Mg с составе образца. Карты элементного состава (Фиг. 12) показывают гомогенное пространственное распределение Mg и других элементов по частицам пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5.

) (Фиг. 8). Основные характеристики пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5 приведены в Таблице 1. Близкая к сферической форма агломератов (Фиг. 10) и распределение частиц по размерам (Фиг. 9, Таблица 1), аналогичное таковому для Примера 1, наблюдаются и для пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5. Спектр характеристического рентгеновского излучения с частиц пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5 (Фиг. 11) доказывает присутствие Mg с составе образца. Карты элементного состава (Фиг. 12) показывают гомогенное пространственное распределение Mg и других элементов по частицам пКАМ Ni0.595Mn0.2Co0.2Mg0.005(OH)2 по Примеру 5.

ПРИМЕР 1

Получение пКАМ Ni0.6Mn0.2Со0.2(ОН)2 было реализовано в технологической линии согласно Фиг. 1, включающем в себя два реактора осаждения (1) объемом 100 л каждый и одну емкость выдерживания (2) объемом 200 л. В реакторы (1) заливается деионизированная вода в количестве 15% от объема реакторов. Вода нагревается до температуры 50°С при помощи термостата с масляной рубашкой, затем через нагретую воду при перемешивании пропускается ток аргона в течение 6 часов с расходом аргона 1 л/мин. После этого в реактор добавляется раствор аммиака концентрации 5,3 моль/л из расчета конечной концентрации NH3⋅Н2О 0,6 моль/л в реакторах (1). Содержимое реакторов (1) снова продувается аргоном при перемешивании в течение 30 минут.В емкость (2) заливается деионизированная вода в количестве 10% от объема емкости (2). Вода нагревается до температуры 50°С при помощи термостата с масляной рубашкой, затем через нагретую воду при перемешивании пропускается ток аргона в течение 5 часов с расходом аргона 1 л/мин, после чего добавляется раствор аммиака для достижения концентрации 0,5 моль/л и рН=11,00. Раствор в емкости (2) снова продувается аргоном при перемешивании в течение 30 минут.

Производится подача раствора смеси сульфатов металлов NiSO4, MnSO4 и CoSO4 в мольном соотношении 6:2:2 (общая концентрация 2,0 моль/л), растворов NaOH (концентрация 4,0 моль/л) и аммиака (концентрация 5,3 моль/л) в реактора (1) при помощи перистальтических насосов (7), (8), (9). Скорость подачи раствора сульфатов металлов постепенно увеличивают от 12 до 40 мл/мин за первые 5 ч и потом поддерживают постоянной. Скорость подачи раствора аммиака связана со скоростью подачи раствора сульфатов металлов соотношением VNH3⋅H2O=0,29Vсульф. Скорость подачи раствора NaOH определяется автоматизированной системой управления (6) для поддержания рН=11,20±0,03 в реакционной смеси. Осаждение проводится при температуре реакционной смеси 50°С и частоте вращения перемешивающего устройства 1000 об/мин. Подача растворов осуществляется до достижения примерно 75% заполнения реакторов (1).

Перенос реакционной смеси из реакторов (1) в емкость (2) с помощью перистальтических насосов (11) начинается через 13-14 часов от начала добавления исходных растворов в реакторы (1). Количество перенесенной смеси составляет -20 литров из каждого реактора (1). После первого перекачивания, последующие перекачивания осуществляются с интервалом в 3 часа 40 минут, пока емкость (2) не заполнится на 80%.

Постоянный рН=11,00±0,03 в емкости (2) поддерживается с помощью раствора NaOH посредством перистальтического насоса (10), управляемого автоматизированной системой управления (6). Реакционная смесь выдерживается при температуре 50°С и частоте вращения перемешивающего устройства 1000 об/мин. По достижении требуемой степени заполнения емкости (2), реакционную смесь переносят на фильтр (14) с помощью перистальтического насоса (12) партиями по 15 литров под атмосферой аргона. Осуществляют промывку осадка деионизированной водой до достижения рН=7, отфильтрованный сырой осадок пКАМ сушат под вакуумом в течение 12 часов при температуре 90°С в течение 2 часов и охлаждают до комнатной температуры. Производительность технологической линии по Примеру 1 составила 13,6 кг пКАМ Ni0.6Mn0.2Со0.2(ОН)2 в сутки.

ПРИМЕР 2

Синтез пКАМ Ni0.6Mn0.2Co0.2(OH)2 аналогичен Примеру 1, за исключением того, что в емкости (2) устанавливали рН=11,10±0,03.

ПРИМЕР 3

Синтез пКАМ Ni0.6Mn0.2Co0.2(OH)2 аналогичен Примеру 1, за исключением того, что в емкости (2) устанавливали рН=11,15±0,03.

ПРИМЕР 4 (сравнительный)

Получение пКАМ Ni0.6Mn0.2Co0.2(OH)2 было реализовано в аппарате, включающем в себя один реактор осаждения объемом 100 л и не включающем емкость для выдерживания. В реактор заливается деионизированная вода в количестве 15% от объема реактора. Вода нагревается до температуры 50°С при помощи термостата с масляной рубашкой, затем через нагретую воду при перемешивании пропускается ток аргона в течение 6 часов с расходом аргона 1 л/мин. После этого в реактор добавляется раствор аммиака концентрации 5,3 моль/л из расчета конечной концентрации NH3⋅H20 0,6 моль/л. Раствор снова продувается аргоном при перемешивании в течение 30 минут.

Производится подача раствора смеси сульфатов металлов NiSO4, MnSO4 и CoSO4 в мольном соотношении 6:2:2 (общая концентрация 2,0 моль/л), растворов NaOH (концентрация 4,0 моль/л) и аммиака (концентрация 5,3 моль/л) в реактор при помощи перистальтических насосов. Скорость подачи раствора сульфатов металлов поддерживают равной 50 мл/мин. Скорость подачи раствора аммиака связана со скоростью подачи раствора сульфатов металлов соотношением VNH3⋅H2O=0,29Vсульф. Скорость подачи раствора NaOH определяется автоматизированной системой управления для поддержания рН=11,20±0,03 в реакционной смеси. Осаждение проводится при температуре реакционной смеси 50°С и частоте вращения перемешивающего устройства 1000 об/мин. Подача растворов осуществляется до достижения примерно 75% заполнения реактора.

После окончания подачи исходных растворов реакционная смесь выдерживается при температуре реакционной смеси 50°С, частоте вращения перемешивающего устройства 1000 об/мин и рН=11,00±0,03 в течение времени, необходимого до достижения 24-27 часов от начала процесса осаждения. Реакционную смесь переносят на фильтр под атмосферой аргона. Осуществляют промывку осадка деионизированной водой до достижения рН=7, отфильтрованный сырой осадок пКАМ сушат под вакуумом в течение 12 часов при температуре 90°С в течение 2 часов и охлаждают до комнатной температуры. Производительность аппарата по Примеру 4 составила 3,6 кг пКАМ Ni0.6Mn0.2Со0.2(ОН)2 в сутки.

Таким образом, достигнуто увеличение производительности технологической линии по Примеру 1 в ~3,8 раза по сравнению с производительностью одиночного реактора осаждения периодического действия по Примеру 4. Указанный технический результат достигается благодаря увеличению скорости потока исходных реагентов в два раза за счет удвоения числа одновременно используемых реакторов осаждения без изменения условий осаждения, а именно концентраций исходных растворов и скоростей их подачи, температуры и рН реакционной смеси, типа и частоты вращения перемешивающего устройства. Дополнительное увеличение производительности достигается за счет более эффективного использования рабочего времени реакторов осаждения (1) по Примеру 1 только для проведения многоструйного контролируемого осаждения, тогда как часть рабочего времени одиночного реактора по Примеру 4 используется для выдерживания осадка пКАМ.

Автоматизированная система управления (6) по Примерам 1-3 обеспечивает идентичность условий осаждения в реакторах (1), что выражается в однофазности полученных образцов пКАМ согласно рентгенограммам на Фиг. 2 и в мономодальных распределениях частиц пКАМ по размерам, представленных на Фиг. 3, ширина которых практически идентична ширине распределения частиц пКАМ по размеру по Примеру 4. Еще одним результатом, достигнутым с помощью автоматизированной системы управления (6) по Примерам 1-3 является возможность изменения среднего размера частиц пКАМ путем поддержания заданного значения рН в емкости для выдерживания (2) независимо от значения рН в реакторах осаждения (1). Согласно Таблице 1, средний размер частиц пКАМ при рН=11,00, 11,10 и 11,15 (±0,03) в емкости для выдерживания (2) составил 9,1, 7,8 и 6,5 мкм соответственно.

ПРИМЕР 5

Синтез пКАМ аналогичен Примеру 1, за исключением того, что в качестве легирующей добавки использовался Mg согласно составу Ni0.595Mn0.2Co0.2Mg0.005(OH)2. Для получения легированного пКАМ данного состава использовался раствор смеси сульфатов металлов NiSO4, MnSO4, CoSO4 и MgSO4 в мольном соотношении 5,95:2:2:0,05 с общей концентрацией 2,0 моль/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

| Добавка к активному катодному материалу для литий-ионных аккумуляторов, способ ее получения и активный катодный композитный материал, содержащий добавку | 2022 |

|

RU2791251C1 |

| Активный катодный материал на основе слоистых оксидов лития и переходных металлов для литий-ионных аккумуляторов, способ его получения и его соединение-предшественник | 2024 |

|

RU2827385C1 |

| Способ получения активного катодного композитного агломерированного материала с равномерным углеродным покрытием для литий-ионных аккумуляторов | 2024 |

|

RU2833875C1 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

| Композитный катодный материал на основе слоистых оксидов переходных металлов для литий-ионных аккумуляторов и его соединения-предшественники | 2020 |

|

RU2748762C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ХРОМА СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ | 2021 |

|

RU2778719C1 |

| СИНТЕЗ НАНОСТРУКТУРИРОВАННОГО ФОСФАТА ЛИТИЯ-ЦИРКОНИЯ | 2021 |

|

RU2833251C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБОАГРЕГИРОВАННОГО ДИСПЕРСНОГО ПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2023 |

|

RU2820108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ДИОКСИДА ЦИРКОНИЯ СО СФЕРОИДАЛЬНОЙ ФОРМОЙ ЧАСТИЦ | 2019 |

|

RU2714452C1 |

Изобретение относится к области химической технологии и может быть использовано для производства соединений-предшественников активного катодного материала (пКАМ) для литий-ионных аккумуляторов, используемых для питания портативных, стационарных устройств и электрифицированных средств передвижения. Техническим результатом изобретения является увеличение производительности технологической линии при сохранении однородности распределения переходных металлов и легирующих добавок по частицам пКАМ, среднего размера частиц, распределения частиц по размерам и насыпной плотности с утряской. Технологическая линия для получения соединения предшественника активного катодного материала для литий-ионного аккумулятора, представляющего собой смешанный гидроксид-сульфат переходных металлов, содержащий легирующие добавки, содержит по меньшей мере два реактора осаждения соединения-предшественника, вход которых соединен с узлом хранения исходных компонентов, а выход - с емкостью для выдерживания осадка соединения предшественника указанного активного катодного материала, и автоматизированную систему управления указанными реакторами осаждения и емкостью для выдерживания осадка, обеспечивающую поддержание pH и температуры в указанных реакторах осаждения и емкости для выдерживания осадка. 8 з.п. ф-лы, 12 ил., 1 табл., 5 пр.

1. Технологическая линия для получения соединения-предшественника активного катодного материала для литий-ионного аккумулятора, представляющего собой смешанный гидроксид-сульфат переходных металлов и легирующие добавки, содержащая по меньшей мере два реактора осаждения соединения-предшественника, вход которых соединен с узлом хранения исходных компонентов, а выход - с емкостью для выдерживания осадка соединения-предшественника указанного активного катодного материала, и автоматизированную систему управления указанными реакторами осаждения и емкостью для выдерживания осадка, обеспечивающую поддержание pH в указанных реакторах осаждения и емкости для выдерживания осадка.

2. Технологическая линия по п. 1, отличающаяся тем, что узел хранения исходных компонентов представляет собой емкость для хранения осадителя, емкость для хранения комплексообразователя и по меньшей мере одну емкость для хранения раствора металла.

3. Технологическая линия по п. 1, отличающаяся тем, что указанные реакторы осаждения выполнены с возможностью одновременного осуществления процесса осаждения соединения-предшественника указанного активного катодного материала при заданных температуре и pH, поддерживаемых автоматически.

4. Технологическая линия по п. 1, отличающаяся тем, что указанные реакторы осаждения имеют одинаковую конструкцию и размеры.

5. Технологическая линия по п. 1, отличающаяся тем, что указанная емкость для выдерживания осадка выполнена с возможностью осуществления выдержки осадка соединения-предшественника указанного активного катодного материала вместе с маточным раствором при заданных температуре и pH, поддерживаемых автоматически.

6. Технологическая линия по п. 2, отличающаяся тем, что указанные реакторы осаждения выполнены с возможностью одновременной подачи исходных компонентов в указанные реакторы осаждения из общих для всех реакторов указанных емкостей для хранения.

7. Технологическая линия по п. 1, отличающаяся тем, что автоматизированная система управления выполнена с возможностью отключения по меньшей мере одного из указанных реакторов осаждения, при этом количество отключенных реакторов меньше количества работающих реакторов.

8. Технологическая линия по п. 1, отличающаяся тем, что автоматизированная система управления выполнена с возможностью поддержания одинаковых значений температуры и pH в указанных реакторах осаждения и емкости для выдерживания осадка.

9. Технологическая линия по п. 1, отличающаяся тем, что автоматизированная система управления выполнена с возможностью поддержания значений температуры и pH в указанной емкости для выдерживания осадка, отличных от значений температуры и pH в указанных реакторах осаждения.

| KR 101760490 B1, 21.07.2017 | |||

| KR 100887186 B1, 10.03.2009 | |||

| Композитный катодный материал на основе слоистых оксидов переходных металлов для литий-ионных аккумуляторов и его соединения-предшественники | 2020 |

|

RU2748762C1 |

| KR 101526882 B1, 09.06.2015 | |||

| KR 102474563 B1, 06.12.2022. | |||

Авторы

Даты

2025-04-14—Публикация

2024-06-07—Подача