11

Изобретение относится к литейному производству и, в частности к получению отливок методом центробежного литья, и может быть использовано для изготовления центробежно-литых гильз цилиндров двигателей внутреннего сгорания.

Цель изобретения - улучшение обрабатываемости наружной поверхности и повышение износостойкости рабочей поверхности готовых гильз.

Сущность способа заключается в том, что жидкий чугун с содержанием углерода 3,5-3,7% и кремния 2,4-2,7% предварительно модифицированный ФС- 75 в заливочно-дозировочном ковше

центробежной машины, заливают при 1360-1400 С .во вращающуюся изложницу с теплоизоляционным покрытием и, начиная с температур 1200-1250 С, принудительно охлаждают внутреннюю поверхность м еталла в течение 20 - 30 с до затвердевания водовоздушной смесью при расходе воды 20-30 мл/кг залитого чугуна. Далее отливка естественным образом охлаждается в изложнице до 1050-900 с, извлекается из последней и охлаждается на воздухе до комнатной температуры. Затем отливка проходит черновую обработку и внутренняя поверхность закаливается с использ ованием нагрева ТВЧ.

Использование жидкого чугуна с повышенным содержанием углерода и кремния в сочетании с графитизирую - щим модифицированием позволяет снизить твердость наружного слоя заготовки до 210-225 НВ и улучшить обрабатываемость резанием. При этом интенсивное охлаждение внутренней поверхности не оказывает влияния на структуру и твердость чугуна наружного слоя.

Принудительное интенсивное охлаждение внутренней поверхности жидког металла ускоряет процесс его кристаллизации, в результате чего размеры графитных включений уменьшаются, а дисперсность перлитной основы повышается. При этом твердость чугуна внутреннего слоя заготовки на глубину, превышающую припуск на мехобра- ботку, повышается до 200-220 НВ, чт

позволяет после закалки ТВЧ получить gg чугуна на наружной поверхности 235на рабочей поверхности готовых гильз твердость 44-55 ИКС. В то же время более высокое содержание углерода и кремния в чугуне позволяет при уско255 НВ. Гильзы, изготовленные из отливок контрольной партии, после закалки ТВЧ имеют на рабочей поверхнос ти твердость 38-42 HRC.

реннои кристаллизации внутреннего слоя избежать отбела и выпадения междендритного графита.

П.р и м е р. На центробежной кару- сельно-кокильной мавшне мод. 4933 отливают две партии отливок гильз цилиндров дизельного двигателя ЯМЗ-236. Обе партии отливаются в идентичных

условиях модифицирования и заливки металла, подготовки и охлаждения изложниц. Контрольная партия отливается по существующей технологии из серого чугуна, содержащего (мас.%):

углерода 3,35; кремния 2,15; марганца 0,65; серы 0,035; фосфора 0,11; хрома 0,37; никеля 0,16; меди 0,49; титана 0,044; железо остальное.Опытная партия отливается по предлагаемому способу из чугуна, содержащего (мас.%): углерода 3,6; кремния 2,42; марганца 0,65; серы 0,035; фосфора 0,11; хрома 0,37; никеля 0,16; меди 0,49; титана 0,044; железо остальное

Модифицируют чугуны обеих партий в заливочно-дозировочном ковше ферросилицием марки ФС-75 в количестве 0,3% от массы обрабатываемого металла и при температуре 1380 С заливают

в изложницы, вращающиеся со скоростью 950 оборотов в мин. Изложницы имеют на рабо.чей поверхности теплоизоляционную обмазку толщиной 1,5 мм, состоящую (мас.%) из 95% пес ка горячеплакированного и 5% ферросилиция ФС-75 пьшевидного.

Изложницы охлаждают водой с температурой 20°С и расходом 1,5 MV4. Внутренняя поверхность отливок

опытной партии по достижении температуры 1200 С принудительно охлаждается водовоздущной смесью в течение 20 с. Расход воды 550 мл на отливку массой 18 кг. Воздух в р аспылительное устройство подается под давление 2 атм.

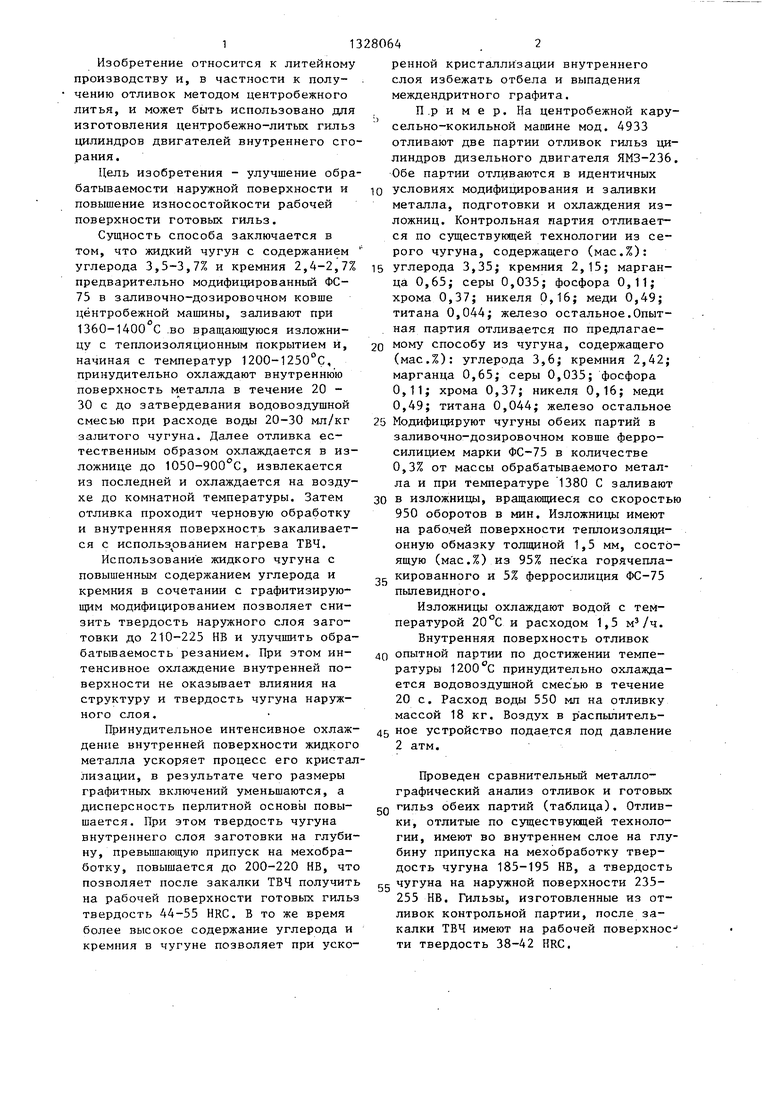

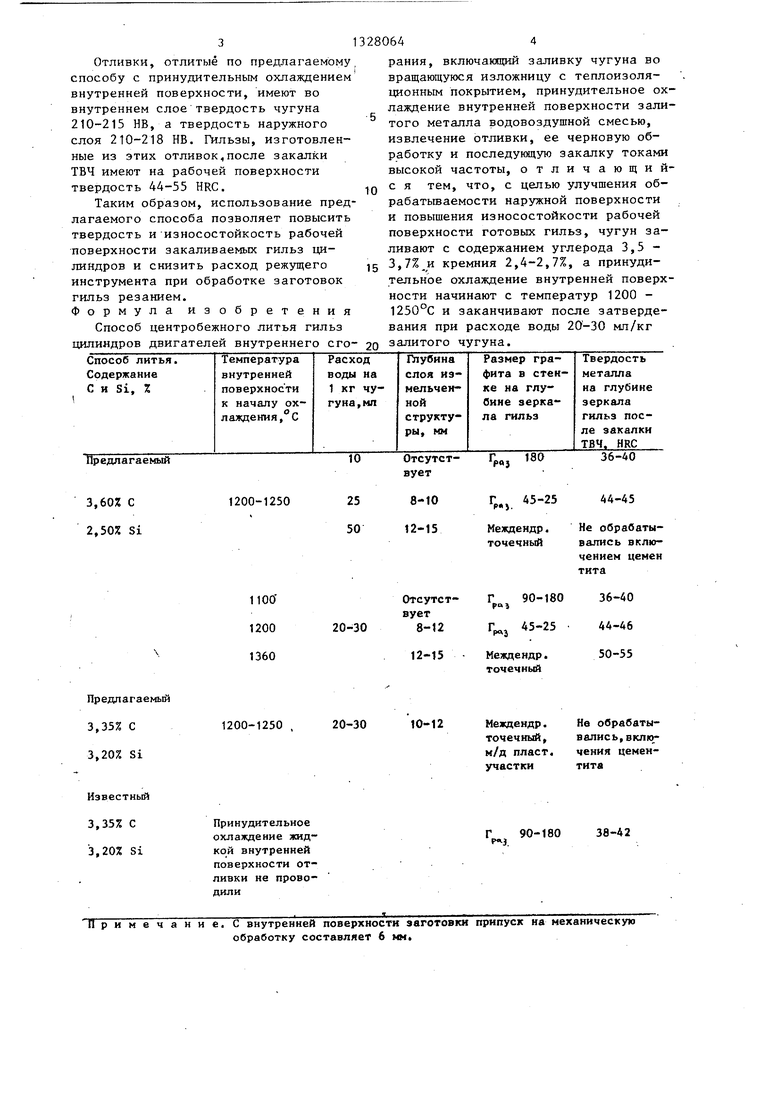

Проведен сравнительный металлографический анализ отливок и готовых

50

гильз обеих партий (таблица). Отливки, отлитые по существующей технологии, имеют во внутреннем слое на глубину припуска на мехобработку твердость чугуна 185-195 НВ, а твердость

чугуна на наружной поверхности 235255 НВ. Гильзы, изготовленные из отливок контрольной партии, после закалки ТВЧ имеют на рабочей поверхнос- ти твердость 38-42 HRC.

3

Отливки, отлитые по предлагаемому способу с принудительным охлаждением внутренней поверхности, имеют во внутреннем слое твердость чугуна 210-215 НВ, а твердость наружного слоя 210-218 НВ. Гильзы, изготовленные из этих отливок,после закалки ТВЧ имеют на рабочей поверхности твердость 44-55 HRC.

Таким образом, использование пред лагаемого способа позволяет повысить твердость и износостойкость рабочей поверхности закаливаемых гильз цилиндров и снизить расход режущего инструмента при обработке заготовок гильз резанием. Формула изобретения

Способ центробежного литья гильз цилиндров двигателей внутреннего сгоПредлагаемый

3,60Z С 2,50% Si

1200-1250

ый

1100 1200 1360

1200-1250 ,

20-30

20-30

Принудительное охлаждение жидкой внутренней поверхности отливки не проводили

Примечание. С внутренней поверхности заготовки припуск на механическую

обработку составляет 6 мм.

3280644

рания, включающий заливку чугуна во вращающуюся изложницу с теплоизоля- 151ОННЫМ покрытием, принудительное охлаждение внутренней поверхности залитого металла водовоздушной смесью, извлечение отливки, ее черновую обработку и последукхцую закалку токами высокой частоты, отличающий- IQ с я тем, что, с целью улучшения об- рабатьгоаемости наружной поверхности и повышения износостойкости рабочей поверхности готовых гильз, чугун заливают с содержанием углерода 3,5 - 15 3, кремния 2,4-2,7%, а принудительное охлаждение внутренней поверхности начинают с температур 1200 - 1250°С и заканчивают после затвердевания при расходе воды 20-30 мл/кг

20 залитого чугуна.

Отсутствует

8-10 2-15

Гро, 180

36-40

36-40 44-46 50-55

Междендр. точечный, м/д пласт, участки

Не обрабатывались, включения цементита

J.

90-180

38-42

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2062680C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ И ГИЛЬЗ ЦИЛИНДРОВ | 2010 |

|

RU2427444C1 |

| Способ центробежного литья заготовок гильз цилиндров | 1985 |

|

SU1320012A1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| Чугун для гильз цилиндров | 1988 |

|

SU1601178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ДВУХСЛОЙНОЙ ЧУГУННОЙ ЦИЛИНДРОВОЙ ВТУЛКИ МЕТОДОМ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2020 |

|

RU2750302C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ДЕТАЛЬ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

Изобретение относится к области литейного производства, в частности к получению отливок методом центробежного литья, и может быть использовано для изготовления центробежно- литых гильз цилиндров двигателей внутреннего сгорания. Цель изобретения - улучшение обрабатьшаемости наружной поверхности и повышение износостойкости рабочей поверхности готовых гильз. Способ отличается тем, что во вращающуюся изложницу с теплоизоляционным покрытием заливают чугун с содержанием углерода 3,5-3,7% и кремния 2,4-2,7%. Начиная с температур 1200-1250 0 принудительно охлаждают внутреннюю поверхность до затвердевания с введением водовоздушной смеси при расходе 20-30 мл/кг залитого чугуна. Способ позволяет получать отливки с твердостью наружной поверхности 210-218 НВ при твердости внутренней поверхности 210-215 НВ, которая после закалки ТВЧ имеет твердость 44-55 НРС. с с/)

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г.Гиршовича | |||

| -Л.: Мапшно- строение, 1978, с.505, табл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения центробежных чугунных труб | 1973 |

|

SU539676A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления гильз цилин-дРОВ дВигАТЕлЕй ВНуТРЕННЕгО СгОРА-Ния | 1979 |

|

SU810372A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1985-10-21—Подача