Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей и агломерата.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты, содержащей до 2% угольной мелочи, в окомкователь, очистку гарнисажа, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку (Ручкин И.Е. Производство железорудных окатышей, М.: Металлургия, 1976, с. 82-92). Недостатком способа является низкое качество окатышей и высокий расход топлива при термообработке.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2-6% от его расхода с образованием угольно-шихтовой смеси, введение указанной смеси в поток сжатого воздуха с образованием газовлагоугольно-шихтовой струи, формирование на днище окомкователя зоны, занятой шихтой и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольно-шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, термообработку (RU №2402619, МПК С22В 1/24, опубл. 27.10.2010).

Недостатками известного способа получения окатышей являются низкое качество окатышей и повышенный расход топлива на термообработку. Они обусловлены чем, что при сушке и обжиге окатышей центральные слои окатышей в меньшей степени подвержены высокотемпературному термическому воздействию. Из-за недообжига центральных слоев окатышей снижается качество окатышей и происходит перерасход топлива, подаваемого в отапливаемые зоны обжиговой машины. Решением проблемы является подвод дополнительного количества теплоты в зародышевой части окатыша за счет горения угольной мелочи, введенной в центральную часть окатыша в процессе напыления. Но повышенное количество угольной мелочи резко снижает пластичность угольношихтовой массы в процессе напыления и уменьшает коэффициент напыления ниже 0,5, что затрудняет процесс формирования сырых окатышей и уменьшает производительность способа.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении прочности и выхода годных окатышей, в расширении технологических возможностей устройства, реализующего способ получения окатышей, путем дополнительного введения горючих шламов технологии переработки отработанного моторного масла, обладающих вяжущими свойствами и позволяющими повысить пластические свойства угольно-шихтовой смеси и сформировать прочную структуру окатышей с проницаемой пористостью в центре окатыша.

Существующая техническая проблема решается тем, что в известном способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2-6% от его расхода с образованием угольно-шихтовой смеси, введение указанной смеси в поток сжатого воздуха с образованием газовлагоугольно-шихтовой струи, формирование на днище окомкователя зоны, занятой шихтой и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольно-шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, термообработку, согласно изобретению, в первый поток шихты дополнительно вводят предварительно подогретые до температуры 30-90°С шламы технологии переработки отработанного моторного масла в количестве 1-8% от расхода шихты первого потока шихты.

Технический результат, получаемый при использовании изобретения, заключается во введении в структуру угольно-шихтовой смеси для формирования зародышей особого типа горючего органического материала -шлама технологии переработки отработанного моторного масла (ОММ), обладающего по сравнению с угольной мелочью повышенными пластическими и вяжущими свойствами. Этот горючий материал в процессе напыления способен повысить коэффициент напыления, увеличить прочность зародышей, а затем и окатышей. При термообработке окатышей этот материал формирует источник теплогенерации в центральной части окатыша и при этом является отходом, требующим организованной утилизации. Шламы ОММ образуются в процессе регенерации (физико-механической и химической очистки) минерального моторного масла, отработавшего определенный срок службы в двигателях внутреннего сгорания (ДВС). Потребление моторного масла в РФ составляет около 8 млн. т. Из этой массы 20-25% поступает на регенерацию, в процессе которой количество шламов ОММ может достигать более 300 тыс.тонн в год. В структуре шламов ОММ содержатся горючие органические компоненты (тонкодисперсные углеродсодержащие продукты угара и коксования, жидкие углеводороды, смолы), выделяющие в процессе горения до 35-40 МДж/кг тепловой энергии. Кроме этого шламы ОММ содержат тонкодисперсные металлические продукты износа ДВС, маслопродукты, пластификаторы, которые обладают высокими вяжущими и пластическими свойствами, необходимыми для эффективного напыления угольношихтовой смеси и зародышеобразования.

Техническая сущность изобретения заключается в следующем. Сырые окатыши на стадии окомкования формируют по двухстадийной технологии. Загружаемую шихту с общим расходом делят на два по тока. В первом потоке расход шихты поддерживают равным 20-40%. В него вводят угольную мелочь в количестве 2-6% от расхода шихты первого потока и дополнительно подают шламы отработанного моторного масла (ОММ) в количестве 1-8% от расхода шихты первого потока. Перед подачей шламов ОММ в первый поток шихты их подогревают до температуры 30-90°С. Угольношихтовая смесь, содержащая шламы ОММ, напыляется сжатым воздухом в форме воздушношламоугольношихтовой струи на гарнисаж в зоне окомкователя, свободной от шихты. Образующийся плотный слой шихты, содержащий угольную мелочь и 1-8% шламов ОММ, является матрицей для формирования зародышей. Шламы ОММ в шихте первого потока позволяют повысить коэффициент напыления до 0,82, снизить потери шихты в процессе зародышеобразования и повысить выход годного. Высокие пластические свойства напыляемой массы позволяют избежать трещинообразования, разломов и разрушений зародышей, что повышает прочность окатышей. Напыление шламоугольношихтовой массы на гарнисаж менее чувствительно к содержанию угольной мелочи и стабильно формирует зародыши, на которых образуется оболочка окатышей. Оболочка окатышей формируется методом окомкования в зоне, занятой шихтой, для чего используется шихта второго потока и часть шихты, содержащая шламы ОММ, которая не участвует в процессе напыления на гарнисаж.

Чтобы обеспечить повышенное количество прочных зародышей для процесса окомкования расход шламов ОММ должен составлять 1-8% от расхода шихты первого потока. Если расход шламов ОММ будет составлять менее 1% от расхода шихты первого потока, то пластические и вяжущие свойства шихты снизятся, прочность зародышей будет низкой, их количества будет недостаточно для роста окатышей и производительность способа уменьшится. В процессе термообработки окатышей теплогенерация от такого количества шламов ОММ будет недостаточной. Если расход шламов ОММ будет составлять более 8% от расхода шихты первого потока, то шламоугольношихтовая смесь приобретет свойства вязкой жидкости, напыление и зародышеобразование будут затруднены, зародышей будет недостаточно для роста окатышей, и производительность способа уменьшится.

Шламы ОММ - это вязкодисперсная и труднотекучая жидкость, поэтому для эффективного распыления компонентов смеси струей и формирования плотного слоя без дефектов, трещин и расслоений ее вязкость необходимо снизить подогревом до температуры 30-90°С. Если температура подогрева шламов ОММ будет менее 30°С, то их вязкость будет высокой и процесс равномерного распыления компонентов смеси нарушится, и структурные свойства окатышей (прочность, плотность, пористость) будут низкими, что противоречит задаче изобретения. Если температура подогрева шламов ОММ будет более 90°С, то появляется возможность испарения и вспышки масел по ходу технологии, что нарушает процесс напыления шихты и зародышеобразования и противоречит задаче изобретения.

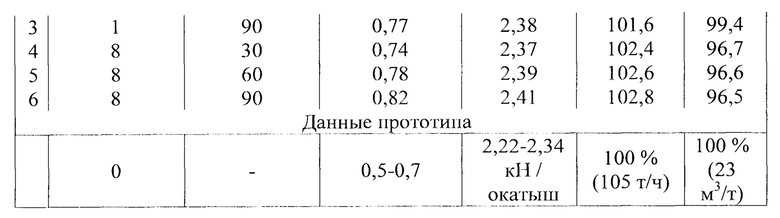

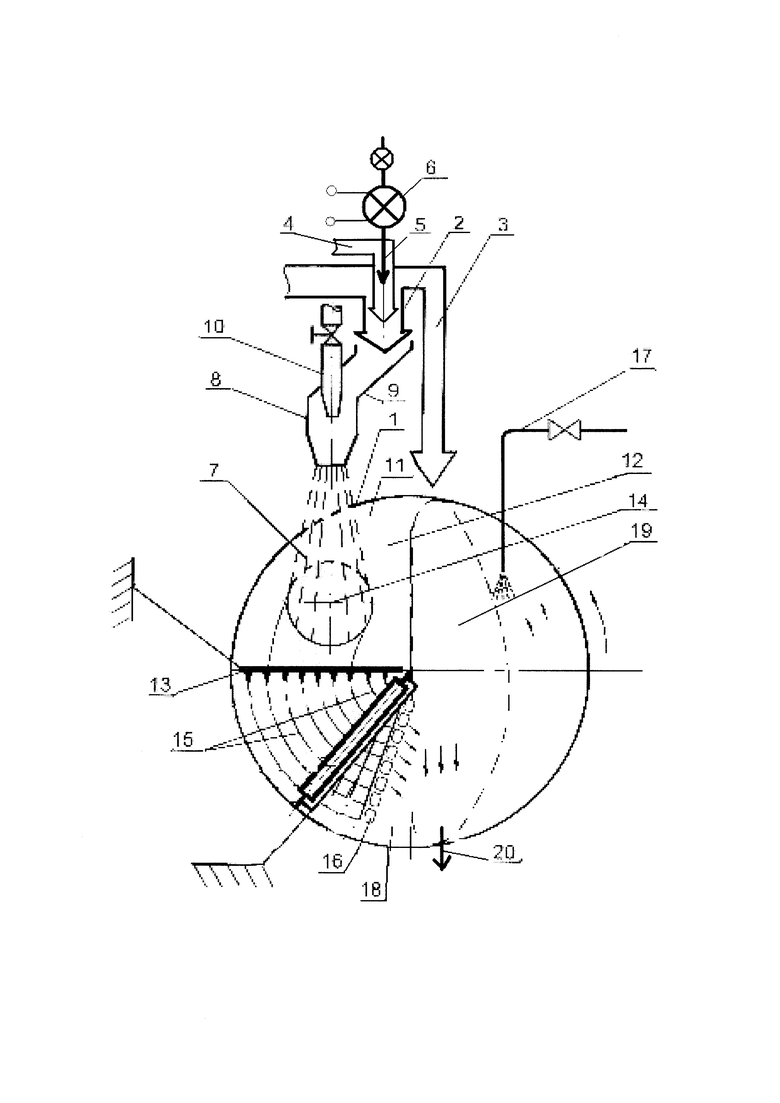

Способ получения окатышей реализуется с помощью устройства, показанного на чертеже. Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. В поток 2 вводят угольную мелочь 4 и дополнительно шламы 5 ОММ в количестве 1-8% от расхода шихты первого потока, которые образуют влажную шламоугольношихтовую смесь. Для подогрева шламов ОММ до температуры 30-90°С установлен электроподогреватель 6. Для формирования газошламоугольно-шихтовой струи 7 служит струйный аппарат 8. Струйный аппарат 8 содержит корпус 9 и тракт подачи сжатого газа 10. Окомкователь 1 содержит днище 11, шихтовый гарнисаж 12, делитель 13, состоящий из пластинчатых ножей и вращающегося барабана с поперечными ребрами. Пластинчатые ножи делителя 13 установлены непосредственно на поверхности гарнисажа 12. В процессе работы устройства образуется плотный шламоугольношихтовый слой 14, на котором наносятся разрезы 15, после чего формируются влажные шихтовые зародыши 16. Для увлажнения зародышей перед доокомкованием установлена форсунка 17. На днище окомкователя формируется зона 18, свободная от материалов, и зона 19, занятая комкуемыми материалами. В процессе работы окомкователя 1 образуются кондиционные окатыши 20, которые направляются на термообработку (на фигуре не обозначено).

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. Расход шихты в потоке 2 составляет 0,2-0,4 от общего расхода шихты, в потоке 3 расход шихты составляет 0,6-0,8 от общего расхода шихты, загружаемого в окомкователь 1. В поток 2 вводят угольную мелочь 4 и дополнительно шламы 5 ОММ в количестве 1-8% от его расхода, которые образуют влажную шламоугольношихтовую смесь. Подогрев шламов ОММ до температуры 30-90°С осуществляют электроподогревателем 6. Шихта потока 2, угольная мелочь 4 и шламы 5 ОММ поступают в корпус 9 струйного аппарата 8, в котором образуется шламоугольношихтовая смесь. Шламоугольношихтовая смесь ускоряется сжатым воздухом, истекающим из тракта 10 и формирует газошламоугольно-шихтовую струю 7. В процессе работы окомкователя 1 на днище 11 формируется гарнисаж 12. Струя 7 напыляет смесь влажной шихты, угольной мелочи и шламов ОММ на поверхность движущегося гарнисажа 12 в зоне 18 и образует плотный слой 14 напыленной смеси. Плотный слой 14 набегает на пластинчатые ножи делителя 13, которые наносят на слое 14 разрезы 15. После этого плотный слой 14 набегает на поперечные ребра вращающегося барабана, которые формируют влажные зародыши 16 в форме сферокубов, содержащие угольную мелочь и 1-8% шламов ОММ. Зародыши 16 под действием собственного веса ссыпаются вниз тарели и поступают в зону 19, куда подается шихта потока 3 на доокомкование зародышей. Комкуемые материалы увлажняются тонкораспыленным потоком воды форсункой 17. В процессе работы окомкователя образуются кондиционные окатыши 20, которые направляются на термообработку (сушку и обжиг).

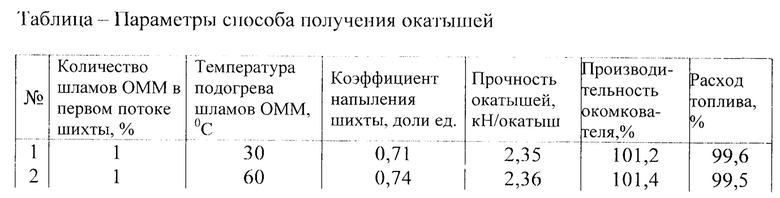

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, показанной на чертеже. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения и 1% бентонита. Шихту загружали двумя потоками. В первый поток шихты подавали угольную мелочь фракции 0-0,1 мм в количестве 6% (0,24 кг) от расхода шихты в нем и дополнительно 8% (0,320 кг) шламов ОММ, полученных центробежной очисткой и фильтрованием ОММ ДВС автомобиля «КАМАЗ». Перед загрузкой шламов ОММ их подогревали до температуры 60°С в электроподогревателе мощностью 1 кВт. Первый поток шихты, угольную мелочь и шламы ОММ загружали в струйный аппарат и напыляли сжатым воздухом на гарнисаж. При давлении сжатого воздуха 0,2 ΜΠΑ, расходе 0,6 м3/мин и расстоянии 0,3-0,4 м от гарнисажа струйный аппарат обеспечивал коэффициент напыления, равный 0,71-0,82. Элементы делителя выполняли из нержавеющей стали толщиной 0,5 мм. Диаметр барабана составлял 60 мм, а его длина 250 мм. Сжатый воздух подавали от передвижной компрессорной установки КУ-22. Воду, подаваемую на увлажнение, распыляли сжатым воздухом. После доокомкования зародышей вторым потоком шихты определяли выход кондиционных окатышей диаметром 10-15 мм. После обжига определяли прочность окатышей на сжатие. Тепловые затраты и расход топлива рассчитывали. Результаты экспериментов и расчетов для заявленных значений способа представлены в таблице.

Как видно из приведенных данных, способ получения окатышей, основанный на формировании зародышей, содержащих угольную мелочь, 1-8% шламов ОММ, подогретых до температуры 30-90°С, введенных в загружаемый поток шихты, на напылении шламоугольношихтовой смеси струйным аппаратом, работающим с коэффициентом напыления, равным 0,71-0,82, позволяет повысить прочность окатышей на 1,0-3,1%, производительность окомкователя на 1,2-2,8% и снизить расход топлива на термообработку на 0,4-3,5%. Способ позволяет расширить технологические возможности устройства, реализующего настоящий способ получения окатышей.

Предложенная технология позволяет получать окатыши, содержащие в центральной части угольную мелочь и шламы ОММ. При обжиге таких окатышей формируется внутренний источник теплогенерации с повышенным тепловыделением в центре окатыша, что устраняет недообжиг центральных слоев окатышей, сокращает длительность термообработки, снижает расход топлива на термообработку, а выгорание угля и углеводородов шламов ОММ формирует повышенное количество открытых пор (до 3-14%, абс.) в центральной части окатышей. Использование шламов ОММ в технике подготовки металлургического сырья предложено впервые. Заявленный способ позволяет получать окатыши более высокой прочности, а при их термообработке на обжиговой машине - сократить расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2021 |

|

RU2768073C1 |

| Способ получения окатышей | 2024 |

|

RU2823210C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2022 |

|

RU2782895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2537982C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2453616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2006 |

|

RU2327750C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Осуществляют формирование гарнисажа на днище окомкователя и загрузку влажной шихты в окомкователь двумя потоками. В первый поток шихты подают угольную мелочь в количестве 2-6% от его расхода с образованием угольно-шихтовой смеси и вводят предварительно подогретые до 30-90°С шламы отработанного моторного масла в количестве 1-8% от расхода шихты первого потока. Указанную смесь вводят в поток сжатого воздуха с образованием газовлагоугольно-шихтовой струи. Формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты, осуществляют зародышеобразование напылением шихты газовлагоугольно-шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Упомянутый плотный слой влажной шихты делят на зародыши, осуществляют очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей и термообработку. Изобретение обеспечивает повышение прочности и выхода годных окатышей. 1 ил., 1 табл., 1 пр.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2-6% от его расхода с образованием угольно-шихтовой смеси, введение указанной смеси в поток сжатого воздуха с образованием газовлагоугольно-шихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольно-шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей и термообработку, отличающийся тем, что в первый поток шихты дополнительно вводят предварительно подогретые до температуры 30-90°С шламы технологии переработки отработанного моторного масла в количестве 1-8% от расхода шихты первого потока.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУДОУГОЛЬНЫХ ОКАТЫШЕЙ | 2002 |

|

RU2232823C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕЛКОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2001 |

|

RU2198940C1 |

| JP 2005154823 A, 16.06.2005 | |||

| JP 5308711 B2, 09.10.2013. | |||

Авторы

Даты

2021-06-28—Публикация

2020-10-09—Подача