Изобретение относится к области черной металлургии, а именно, к производству железорудных окатышей и агломерата.

Известен способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, подачу влажной шихты, содержащей до 2 % угольной мелочи, в окомкователь, очистку гарнисажа, формирование на днище окомкователя зоны, занятой окатышами, и зоны, свободной от окатышей, термообработку (Ручкин И. Е. Производство железорудных окатышей, Москва: Металлургия, 1976, с. 82–92). Недостатком способа является низкое качество окатышей и высокий расход топлива при термообработке.

Наиболее близким по технической сущности и достигаемому результату является способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2–6 % от его расхода и предварительно подогретых до 30–90 0С шламов технологии переработки отработанного моторного масла в количестве 1–8 % от расхода шихты первого потока, введение полученной смеси в поток сжатого воздуха с образованием газовлагоугольно–шихтовой струи, формирование на днище окомкователя зоны, занятой шихтой и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольно–шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей и термообработку (RU №2750432, МПК С22В 1/24, опубл. 28.06.21, БИ №19).

Недостатками известного способа получения окатышей является низкая прочность окатышей и высокий расход топлива при термообработке. Низкая прочность окатышей обусловлена тем, что при напылении шихты, содержащей шламы отработанного моторного масла (ШОММ), капли ШОММ деформируются, превращаются в плоскую щелевидную форму и поток масла размывает тело зародыша. Деформация капель сопровождается образованием плоских линзовых прослоек ШОММ, которые формируют трещины в структуре напыленного слоя шихты и снижают прочность зародышей и окатышей. При этом часть ШОММ в процессе зародышеобразования выходит из напыленного слоя шихты, налипает на механическое оборудование делителей, формирует потери ШОММ и затрудняет протекание технологического процесса.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении прочности и выхода годных окатышей, в снижении расхода топлива при термообработке, в расширении технологических возможностей способа получения окатышей, путем дополнительного введения в состав зародышей структурообразующих добавок в виде измельченной обрези синтетического поролона.

Существующая техническая проблема решается тем, что в известном способе получения окатышей, включающем формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2–6 % от его расхода и предварительно подогретых до 30–90 °С шламов технологии переработки отработанного моторного масла в количестве 1–8 % от расхода шихты первого потока, введение полученной смеси в поток сжатого воздуха с образованием газовлагоугольно–шихтовой струи, формирование на днище окомкователя зоны, занятой шихтой и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольно–шихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, термообработку, согласно изобретению перед подачей в первый поток шихты предварительно подогретых шламов технологии переработки отработанного моторного масла их смешивают с измельченной до размеров 0,5–3,0 мм обрезью синтетического поролона в количестве 0,02–0,1 кг / на кг шламов отработанного моторного масла.

Технический результат, получаемый при использовании изобретения, заключается в формировании капель ШОММ в структуре зародышей в виде замкнутых сферических капсул, содержащихся в пористой оболочке, не подверженной деформации в процессе напыления шихты, и препятствующей формированию потерь ШОММ в процессе зародышеобразования и последующего формирования оболочки окатыша. Эта пористая оболочка в процессе напыления шихты способна повысить коэффициент напыления, увеличить прочность зародышей и окатышей.

При термообработке окатышей обрезь синтетического поролона формирует дополнительный источник теплогенерации в центральной части окатыша, снижая расход топлива при последующей термообработке, и при этом, наряду с ШОММ, является отходом производства, требующим организованной утилизации. Обрезь синтетического поролона образуется в ходе технологического процесса изготовления мебели, обуви, одежды или упаковки. Ее структурной особенностью является повышенная пористость (до 80–90 %) и малые размеры пор (менее 0,1 мм). Частицы с такой структурой способны своими порами сначала эффективно поглощать, а затем удерживать вязкие жидкости, такие как ШОММ.

Техническая сущность изобретения заключается в следующем. Сырые окатыши на стадии окомкования формируют по двухстадийной технологии. Загружаемую шихту с общим расходом делят на два потока. В первом потоке расход шихты поддерживают равным 20–40 %. Для реализации изобретения предварительно механическим способом измельчают обрезь синтетического поролона и получают пористые частицы размером 0,5–3,0 мм. После чего готовят смесь, состоящую из предварительно подогретых ШОММ и пористых частиц на основе обрези поролона, и получают пористые твердожидкостные капсулы, наполненные ШОММ. Подогретые до температуры 30–90 0С ШОММ более легко проникают в поры частиц поролона. После этого угольную мелочь в количестве 2–6 % от расхода шихты первого потока и твердожидкостные капсулы вводят в первый поток шихты. Угольношихтовая смесь, содержащая твердожидкостные капсулы на основе ШОММ, напыляется сжатым воздухом в форме воздушношламоугольношихтовой струи на гарнисаж в зоне окомкователя, свободной от шихты. Образующийся плотный слой шихты, содержащий угольную мелочь и 1–8 % шламов ШОММ, является матрицей для формирования зародышей. Капли ШОММ в структуре зародышей в виде замкнутых сферических капсул, содержащихся в пористой оболочке, не подвергаются деформации в процессе напыления шихты и не формируют трещин в глубине напыленного слоя шихты. Разветвленная пористая поверхность частиц обрези поролона плотно интегрируется в структуру напыленного слоя шихты. В результате этого повышается коэффициент напыления шихты до 0,86, снижаются потери шихты в процессе зародышеобразования и повышается прочность окатышей и выход годного. После остывания ШОММ в объеме твердожидкостных капсул в напыленном слое шихты, структура зародышей дополнительно стабилизируется, что также упрочняет зародыши. Оболочка окатышей формируется методом окомкования в зоне, занятой шихтой, для чего используется шихта второго потока и часть шихты, содержащая ШОММ, которая не участвует в процессе напыления на гарнисаж.

Чтобы обеспечить повышенное количество прочных зародышей для процесса окомкования предварительно подогретые ШОММ необходимо смешивать с обрезью синтетического поролона, измельченной до размеров 0,5–3,0 мм, в количестве 0,02–0,1 кг / на кг шламов отработанного моторного масла. Если для смешивания будут использоваться обрези синтетического поролона, измельченные до размеров менее 0,5 мм, то в этом случае прочность оболочки капсул будет низкой, и капли будут деформироваться, что противоречит задаче изобретения. Если для смешивания будут использоваться обрези синтетического поролона, измельченные до размеров более 3,0 мм, то в этом случае прочность зародышей будет низкой, поскольку капсулы будут являться концентраторами напряжений, снижающих прочность зародышей, что противоречит задаче изобретения.

Если для смешивания будут использоваться измельченные обрези синтетического поролона в количестве менее 0,02 кг / на кг ШОММ, то в этом случае в напыляемой шихте образуется большое количество свободных (без пористой оболочки) капель ШОММ, которые способны размывать тело зародыша, что снижает прочность зародышей и противоречит задаче изобретения.

Если для смешивания будут использоваться измельченные обрези синтетического поролона в количестве более 0,1 кг / на кг ШОММ, то в этом случае в напыляемой шихте образуется большое количество свободных (без ШОММ) пористых частиц обрези поролона, избыток которых может являться концентраторами напряжений, что снижает прочность зародышей и противоречит задаче изобретения.

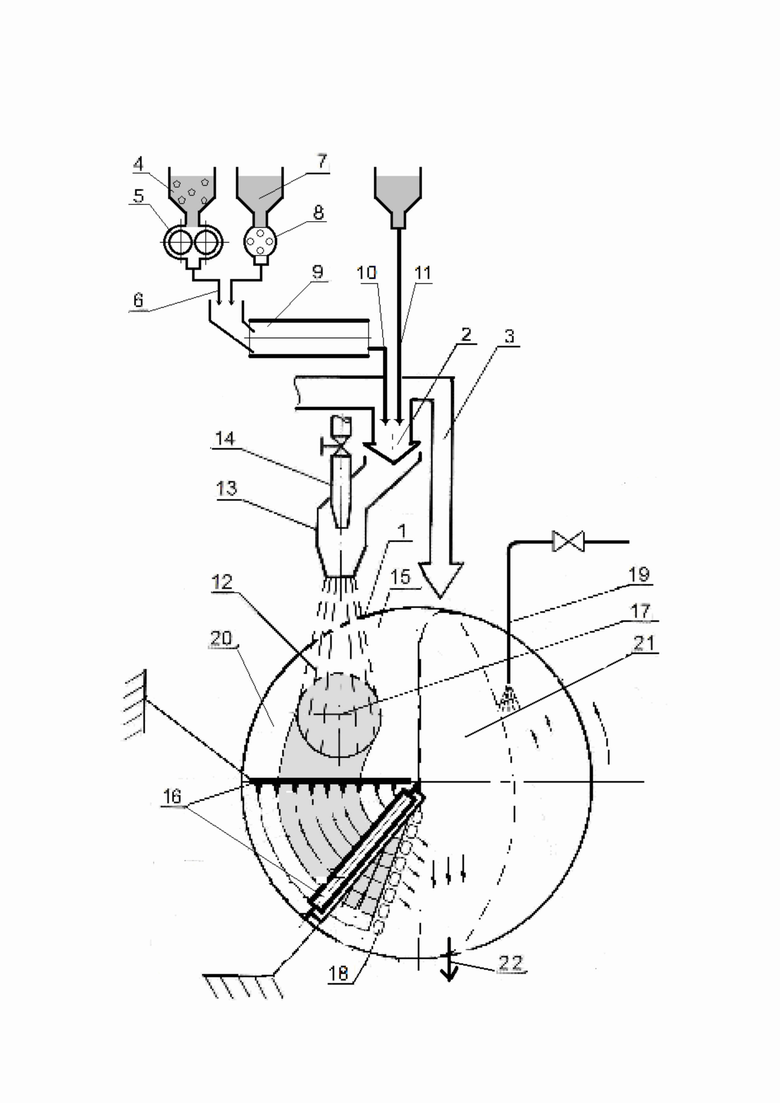

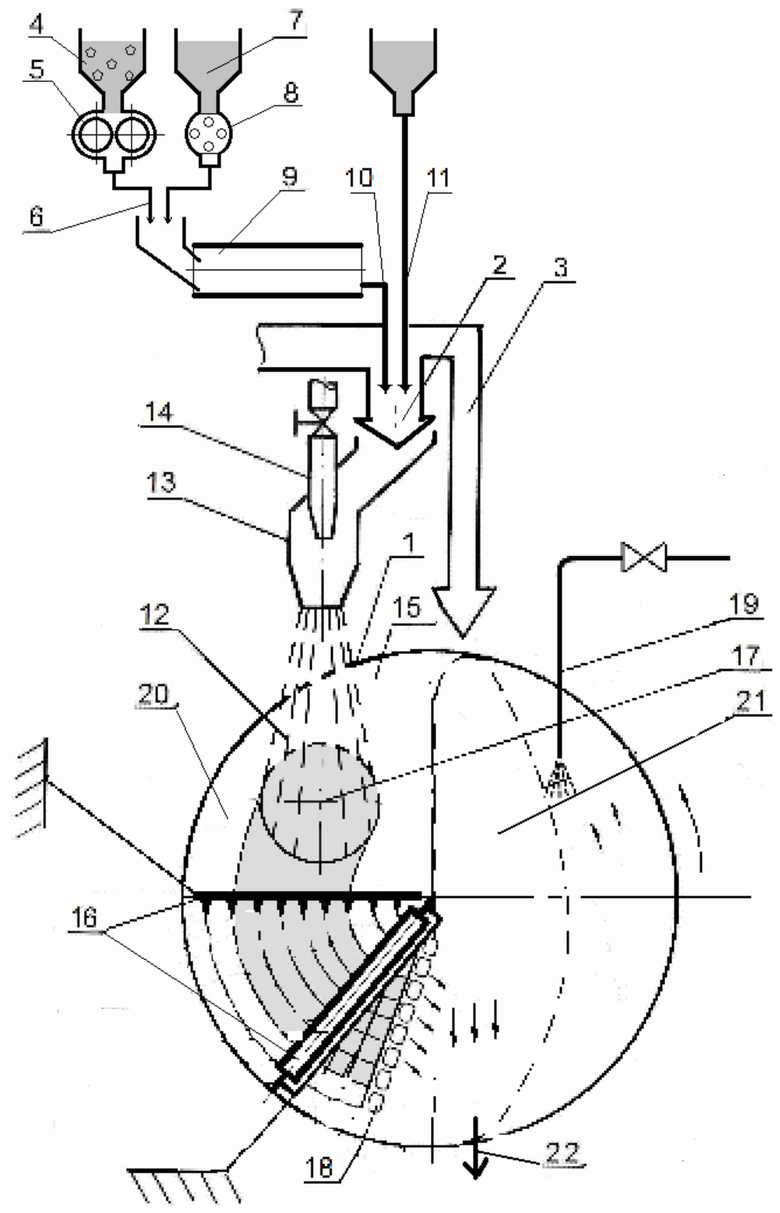

Способ получения окатышей реализуется с помощью устройства, показанного на чертеже. Устройство содержит тарельчатый окомкователь 1, в который подается влажная шихта потоком 2 и потоком 3. Для реализации изобретения используют обрезь поролона. Для измельчения обрези используется экструдер 5. Экструдер представляет собой систему вращающихся режущих дисков, установленных в металлическом корпусе. На выходе из экструдера 5 получаются пористые частицы 6. Для подогрева ШОММ 7 используют электроподогреватель 8 бункерного типа. Для смешивания пористых частиц 6 и предварительно подогретого ШОММ 7 устанавливают смеситель 9 барабанного типа. После смесителя 9 получаются пористые капсулы 10, наполненные ШОММ. В поток 2 вводят угольную мелочь 11 и пористые капсулы 10, наполненные ШОММ, в количестве 1–8 % от расхода шихты первого потока, которые образуют влажную шламоугольношихтовую смесь. Для формирования газошламоугольношихтовой струи 12 служит струйный аппарат 13. Струйный аппарат 13 содержит тракт подачи сжатого газа 14. Окомкователь 1 содержит шихтовый гарнисаж 15, делитель 16, состоящий из пластинчатых ножей и вращающегося барабана с поперечными ребрами. Пластинчатые ножи делителя 16 установлены непосредственно на поверхности гарнисажа 15. В процессе работы устройства образуется плотный шламоугольношихтовый слой 17, на котором наносятся разрезы, после чего формируются влажные шихтовые зародыши 18. Для увлажнения зародышей перед доокомкованием установлена форсунка 19. На днище окомкователя 1 формируется зона 20, свободная от материалов, и зона 21, занятая комкуемыми материалами. В процессе работы окомкователя 1 образуются кондиционные окатыши 22, которые направляются на термообработку (на чертеже не обозначено).

Способ получения окатышей осуществляется следующим образом. В тарельчатый окомкователь 1 подается влажная шихта потоком 2 и потоком 3. Расход шихты в потоке 2 составляет 0,2–0,4 от общего расхода шихты, в потоке 3 расход шихты составляет 0,6–0,8 от общего расхода шихты, загружаемого в окомкователь. Обрезь поролона 4 из накопительного бункера поступает в экструдер 5 и там измельчается. После измельчения обрези поролона на выходе из экструдера получаются пористые частицы 6. В электроподогревателе 8 ШОММ подогревают, а смешивание пористых частиц 6 и нагретых ШОММ 7 проводят в смесителе 9 барабанного типа в режиме циклического смешивания. На выходе из смесителя 9 выгружаются пористые капсулы 10, наполненные ШОММ. В поток 2 самотеком вводят угольную мелочь 11 и пористые капсулы 10, наполненные ШОММ, в количестве 1–8 % от расхода шихты первого потока, которые образуют влажную шламоугольношихтовую смесь. Из этой смеси формируют газошламоугольношихтовую струю 12 с помощью струйного аппарата 13. Струйный аппарат 13 содержит тракт подачи сжатого газа 14, необходимый для ускорения шламоугольношихтовой смеси. Струя 12 напыляет смесь влажной шихты, угольной мелочи и пористые капсулы, наполненные ШОММ, на поверхность движущегося гарнисажа 15 в зоне 20 и образует плотный слой 17 напыленной шихтовой смеси. Плотный слой 17 набегает на пластинчатые ножи и ребра вращающегося барабана делителя 16 и формирует влажные зародыши 18. Зародыши образуются в форме сферокубов, содержащих угольную мелочь и 1–8 % ШОММ, заключенных в объеме пористых частиц 6, полученных измельчением обрези синтетического поролона 4, в количестве 0,02–0,1 кг / на кг ШОММ. Зародыши 18 под действием собственного веса ссыпаются вниз тарельчатого окомкователя 1 и поступают в зону 21, куда подается шихта потока 3 на доокомкование зародышей. Комкуемые материалы увлажняются тонкораспыленным потоком воды с помощью форсунки 19. В процессе работы окомкователя образуются кондиционные окатыши 22, которые направляются на термообработку (сушку и обжиг).

Пример. Отработку способа получения окатышей проводили на установке, выполненной согласно технической схеме, показанной на чертеже. В рабочее пространство окомкователя диаметром 0,62 м загружали 10 кг влажной шихты, содержащей концентрат Тейского месторождения и 1 % бентонита. Для реализации изобретения использовали обрезь поролона, образующегося после изготовления мебели. Измельчение обрези выполняли на лабораторном экструдере. Из всей массы полученных в экструдере пористых частиц, рассевом получали пористые частицы размером 0,5–3,0 мм. ШОММ подогревали в электроплдогревателе мощностью 1 кВт. Для получения пористых капсул, наполненных нагретыми ШОММ, проводили смешивание пористых частиц и ШОММ в лабораторном смесителе барабанного типа диаметром 200 мм в режиме циклического смешивания. Шихту загружали двумя потоками. В первый поток шихты подавали угольную мелочь фракции 0–0,1 мм в количестве 6 % (0,24 кг) от расхода шихты в нем и пористые капсулы, наполненные ШОММ в количестве 1–8 % (0,04–0,320 кг). ШОММ получены центробежной очисткой и фильтрованием отработанного моторного масла ДВС автомобиля «КАМАЗ». Первый поток шихты, угольную мелочь и пористые капсулы, наполненные ШОММ, загружали в струйный аппарат и напыляли сжатым воздухом на гарнисаж. При давлении сжатого воздуха 0,2 МПА, расходе 0,6 м3/мин и расстоянии 0,3–0,4 м от гарнисажа струйный аппарат обеспечивал коэффициент напыления, равный 0,83–0,86. Элементы делителя выполняли из нержавеющей стали толщиной 0,5 мм. Диаметр барабана делителя составлял 60 мм, а его длина 250 мм. Сжатый воздух подавали от передвижной компрессорной установки КУ–22. Воду, подаваемую на увлажнение, распыляли сжатым воздухом. После доокомкования зародышей вторым потоком шихты определяли выход кондиционных окатышей диаметром 10–15 мм. После обжига определяли прочность окатышей на сжатие. Тепловые затраты и расход топлива рассчитывали. Результаты экспериментов и расчетов представлены в таблице.

Таблица – Параметры способа получения окатышей

кН / окатыш

(23м3/т)

Как видно из приведенных данных, способ получения окатышей, основанный на формировании зародышей, содержащих угольную мелочь, пористые капсулы, наполненные предварительно подогретыми ШОММ, полученными на основе измельченной до размеров 0,5–3,0 мм обрези синтетического поролона, в количестве 0,02–0,1 кг / на кг ШОММ, введенных в загружаемый поток шихты, при напылении шламоугольношихтовой смеси струйным аппаратом, работающим с коэффициентом напыления, равным 0,83–0,86, позволяет повысить прочность окатышей на 0,8–3,4 %, производительность окомкователя на 1,2–2,6 % и снизить расход топлива на термообработку на 0,5–3,9 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2021 |

|

RU2768073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2020 |

|

RU2750432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2009 |

|

RU2402619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2022 |

|

RU2782895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2013 |

|

RU2529140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2008 |

|

RU2377323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2673588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2423533C1 |

| Способ получения окатышей | 2016 |

|

RU2634524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2018 |

|

RU2679853C1 |

Изобретение относится к области черной металлургии, а именно к производству железорудных окатышей. Осуществляют формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками. В первый поток шихты подают угольную мелочь в количестве 2-6% от его расхода и смешанные с измельченной обрезью синтетического поролона предварительно подогретые до 30-90°С шламы технологии переработки отработанного моторного масла в количестве 1-8% от расхода шихты первого потока. Полученную смесь вводят в поток сжатого воздуха с образованием газовлагоугольношихтовой струи, формируют на днище окомкователя зону, занятую шихтой, и зону, свободную от шихты, осуществляют зародышеобразование напылением шихты газовлагоугольношихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты. Упомянутый плотный слой влажной шихты делят на зародыши, очищают гарнисаж от зародышей, формируют оболочку окатышей доокомкованием зародышей шихтой второго потока до окатышей. Обеспечивается повышение коэффициента напыления, увеличение прочности зародышей и окатышей, снижение расхода топлива при термообработке. 1 ил., 1 табл., 1 пр.

Способ получения окатышей, включающий формирование гарнисажа на днище окомкователя, загрузку влажной шихты в окомкователь двумя потоками, подачу в первый поток шихты угольной мелочи в количестве 2-6% от его расхода и предварительно подогретых до 30-90°С шламов технологии переработки отработанного моторного масла в количестве 1-8% от расхода шихты первого потока, введение полученной смеси в поток сжатого воздуха с образованием газовлагоугольношихтовой струи, формирование на днище окомкователя зоны, занятой шихтой, и зоны, свободной от шихты, зародышеобразование, осуществляемое напылением шихты газовлагоугольношихтовой струей, ориентированной на гарнисаж в зоне, свободной от шихты, с получением плотного слоя влажной шихты, деление упомянутого плотного слоя влажной шихты на зародыши, очистку гарнисажа от зародышей, формирование оболочки окатышей доокомкованием зародышей шихтой второго потока до окатышей, термообработку, отличающийся тем, что перед подачей в первый поток шихты предварительно подогретых шламов технологии переработки отработанного моторного масла их смешивают с измельченной до размеров 0,5-3,0 мм обрезью синтетического поролона в количестве 0,02-0,1 кг/кг шламов отработанного моторного масла.

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2020 |

|

RU2750432C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2021 |

|

RU2768073C1 |

| Способ получения окатышей из переувлажненных материалов | 1980 |

|

SU933760A1 |

| ГОВЯДИНА КОПЧЕНО-ЗАПЕЧЕННАЯ "КЛИНСКАЯ" И СПОСОБ ЕЁ ПРОИЗВОДСТВА | 2002 |

|

RU2208986C1 |

| JP 57054232 A, 31.03.1982 | |||

| СПОСОБ ДИАГНОСТИКИ СТЕПЕНИ ТЯЖЕСТИ СИНДРОМА ВЕГЕТАТИВНОЙ ДИСТОНИИ | 2003 |

|

RU2258458C2 |

Авторы

Даты

2024-07-22—Публикация

2024-01-23—Подача