Изобретение относится к судостроению и касается стыкового соединения листовых элементов основных однослойных связей корпуса - обшивки, настилов палуб и полотнищ переборок из полимерных композиционных материалов (ПКМ) с целью создания прочной и монолитной связи между собой с помощью метода инфузии.

Известны традиционные для судостроения способы изготовления листовых элементов основных корпусных связей из ПКМ с применением стыковых формованных соединений (Правила классификации и постройки морских судов. Часть XVI. Конструкция и прочность корпусов судов из полимерных композиционных материалов. Российский морской регистр судоходства, 2020 г.). К этим стыковым соединениям относятся следующие типы: без разделки кромок, с двухсторонней ступенчатой разделкой кромок, с двухсторонней разделкой кромок «на ус».

В соединении без разделки кромок листовые элементы соединяются встык с помощью накладок из ПКМ, которые наформовываются на эти элементы с двух сторон.

В последних двух типах соединений с целью более равномерного распределения напряжений и повышения прочности соединения стыкуемые кромки листовых элементов разделываются ступеньками с двух сторон или срезаются с двух сторон со скосом («на ус») с постепенным утонением к стыку. На разделанные кромки листовых элементов формуются соединительные накладки из того же ПКМ, из которого изготавливаются листовые элементы, до полного набора толщины листовых элементов.

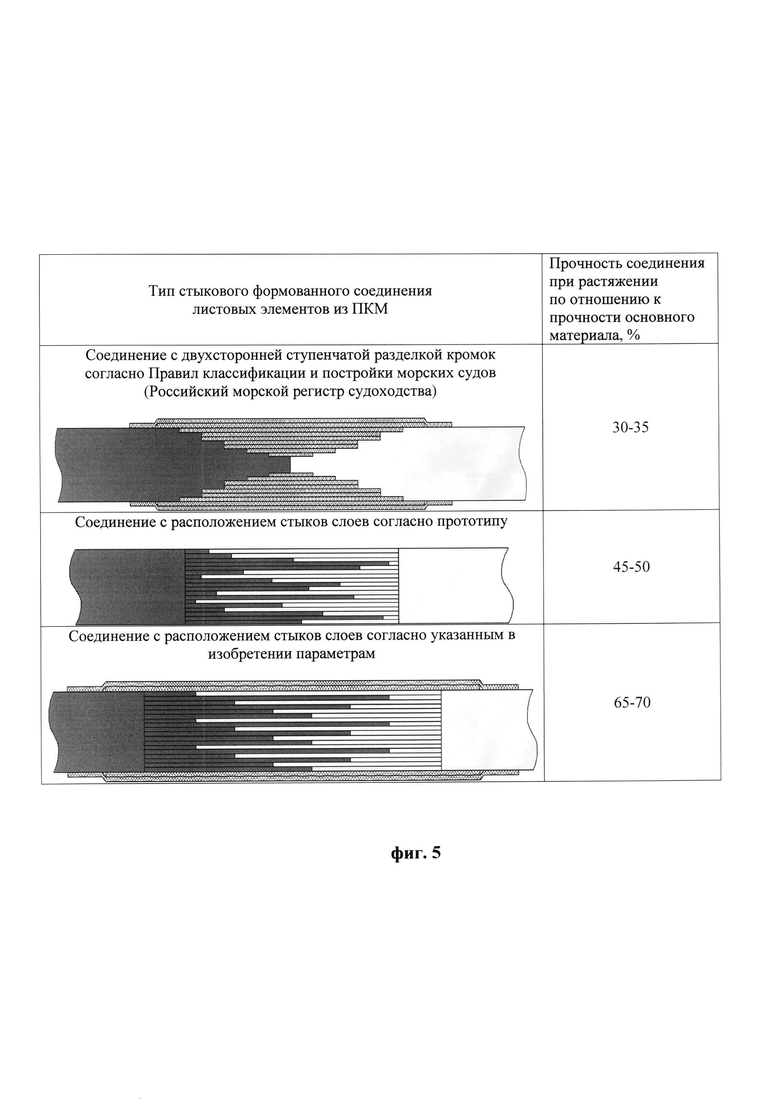

Соединения со скосом кромок и со ступенчатой разделкой кромок стыкуемых листовых элементов связей корпуса позволяют добиться наименьшей массы и более высоких прочностных характеристик, чем в случае использования стыковых соединений без разделки кромок.

Формование соединительных накладок, как и листовых элементов, может выполняться методом контактного формования или методом инфузии. Последний метод обеспечивает более высокую прочность стыкового соединения с практически бездефектной структурой.

Недостатком указанных технических решений является то, что прочность при растяжении стыкового соединения этих типов составляет 20-35% от прочности ПКМ листовых элементов, что снижает эффективность применения ПКМ по сравнению с металлическими конструкциями.

Известно стыковое соединение тонкостенных листовых элементов в перехлест (Chen D, Arakawa K, Jiang S. Novel joints developed from partially un-moulded carbon-fibre-reinforced laminates. J Compos Mater 2015; 49(14): 1777-86), которое формуется с помощью двухэтапного метода инфузии. На первом этапе методом инфузии формуются два листовых элемента из углеткани. Толщина листовых элементов порядка 2 мм, непропитанные кромки имеют длину участка «сухой» ткани 40 мм. Стыковое соединение формируется на втором этапе путем перекладки «сухих» слоев углетканей в перехлест и формуется методом инфузии. Возможны следующие варианты сборки стыкового соединения в перехлест:

- соединение имеет симметричное расположение «сухих» слоев углетканей относительно соединяемых листовых элементов;

- «сухие» слои углетканей соединения начинают укладываться от уровня одной из поверхностей соединяемых листовых элементов.

Такое соединение имеет более высокую прочность по сравнению с прочностью стыковых соединений из ПКМ указанных выше традиционных для судостроения типов (без разделки кромок и с двухсторонней разделкой стыкуемых кромок).

Недостатками этого технического решения является то, что данное стыковое соединение в перехлест применимо к соединению тонких листовых элементов (толщина порядка 2 мм), которые можно формировать без подрезки «сухих» слоев армирующего материала. В случае увеличения толщины листовых элементов перехлест слоев «сухого» армирующего материала вызовет существенное увеличение толщины конструкции в районе соединения (практически в 2 раза) и повысит сложность и трудоемкость сборки «сухих» слоев путем их последовательного перекладывания друг на друга.

Наиболее близким аналогом, принятым за прототип, является стыковое соединение листовых элементов встык без применения накладок (Г.В. Комаров. Соединение деталей из полимерных материалов. Издательство Профессия. СПб, 2006 г., п. 8 Формованные соединения, стр. 542-545). При выполнении этого соединения соединяемые листовые элементы формуются методом инфузии, при этом участки слоев армирующего материала в районе соединения имеют не пропитанными связующим слои армирующего материала, то есть остаются в «сухом» состоянии. После формирования соединения путем укладки встык слоев не пропитанного связующим армирующего материала, например, стекло-, углетканей, производится их формование методом инфузии. Стыки слоев, разнесенные по толщине, располагаются произвольно по длине соединения. В частном случае расположение стыков слоев по толщине может иметь вид наклонной линии или зигзагообразной.

Недостатками указанного прототипа являются:

- произвольное расположение стыков слоев армирующего материала, что в случае их близкого расположения друг относительно друга и совпадения в одном сечении по толщине может привести к снижению прочности и работоспособности соединения;

- неопределенная длина соединения, т.е. длина участков, не пропитанных связующим слоев армирующего материала, что при ее относительно небольшой величине по отношению к толщине соединяемых листовых элементов может также уменьшить прочность и работоспособность соединения и усложнить последовательное формирование стыков слоев, и, следовательно, снизить технологичность и увеличить трудоемкость изготовления.

Задачей предлагаемого изобретения является устранение вышеуказанных недостатков, а именно задание на основании расчетных и экспериментальных исследований нормируемых значений геометрических параметров стыкового соединения (расположение и количество стыков слоев тканей, расстояние между ними, длина стыкового соединения в зависимости от толщины листовых элементов), а также наформовка на зону соединения дополнительных слоев армирующего материала в виде накладок, что позволит увеличить прочность, жесткость и работоспособность соединения, а использование армирующих материалов с адгезионным слоем при формовании листовых элементов с образованием стыкового соединения значительно упростит технологию сборки соединения и снизит трудоемкость его изготовления.

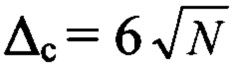

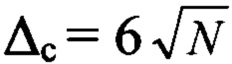

Задача решается за счет того, что стыковое формованное соединение листовых элементов связей корпусных конструкций из ПКМ, изготавливаемое методом двухэтапной инфузии, когда на первом этапе методом вакуумной инфузии создаются стыкуемые листовые элементы, в каждом из которых со стороны формирования стыкового соединения оставляются не пропитанные связующим слои армирующего материала, которые соединяются между собой посредством их последовательной подрезки и стыковки, тем самым формируется соединение, которое повторно пропитывается связующим с помощью метода инфузии, имеет следующие отличия: до выполнения подрезки не пропитанных связующим слоев армирующего материала определяется расположение стыков слоев и рассчитываются геометрические параметры стыкового соединения в зависимости от количества слоев, определяющих толщину соединяемых листовых элементов, когда расстояние между стыками определяется как

, мм.

, мм.

Где:

Δc - расстояние между стыками слоев,

N - количество слоев армирующего материала в листовых элементах,

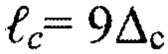

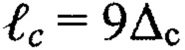

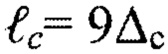

а длина не пропитанных связующим слоев армирующего материала, зависит от расстояния между стыками и определяется как

, мм.

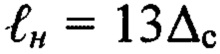

, мм.

А также, соединение имеет дополнительные слои армирующего материала в виде внешних накладок, размеры которых определяются в зависимости от расстояния между стыками, толщиной 2-3 слоя, которые размещаются с обеих сторон стыкового соединения и перекрывают зону не пропитанных связующим слоев армирующего материала на удвоенное расстояние между стыками с каждой стороны стыкового соединения.

А также, применяемый армирующий материал в листовых элементах имеет заранее нанесенный адгезионный слой.

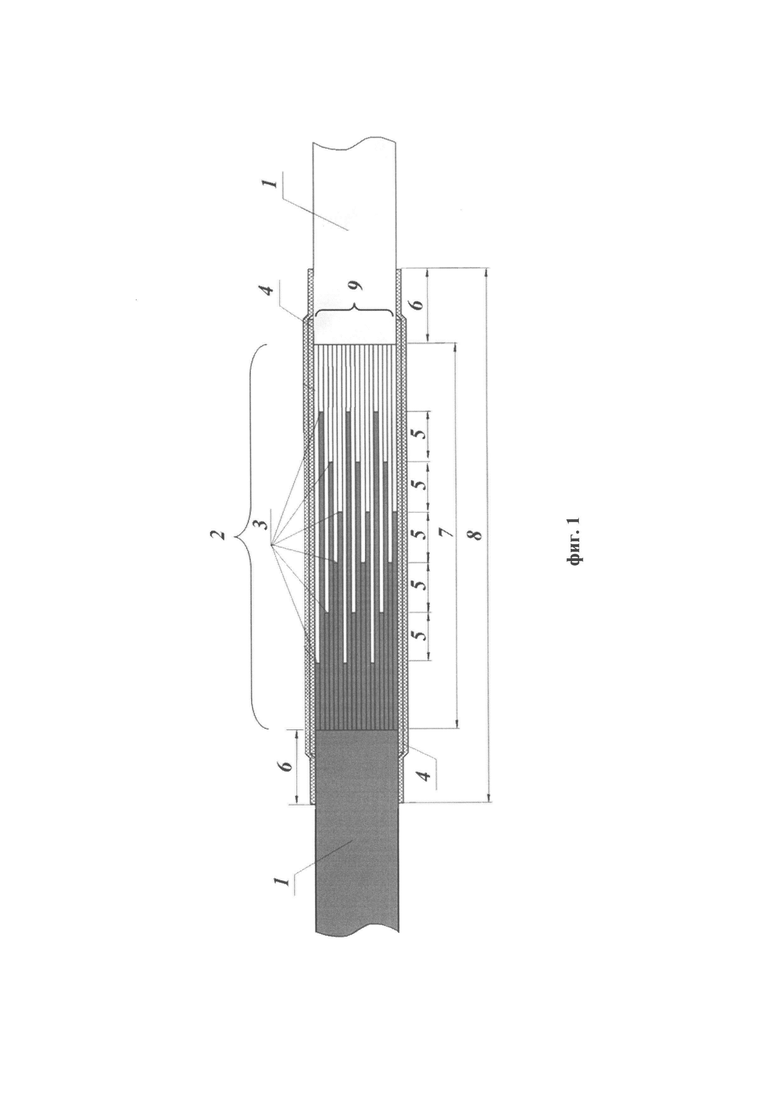

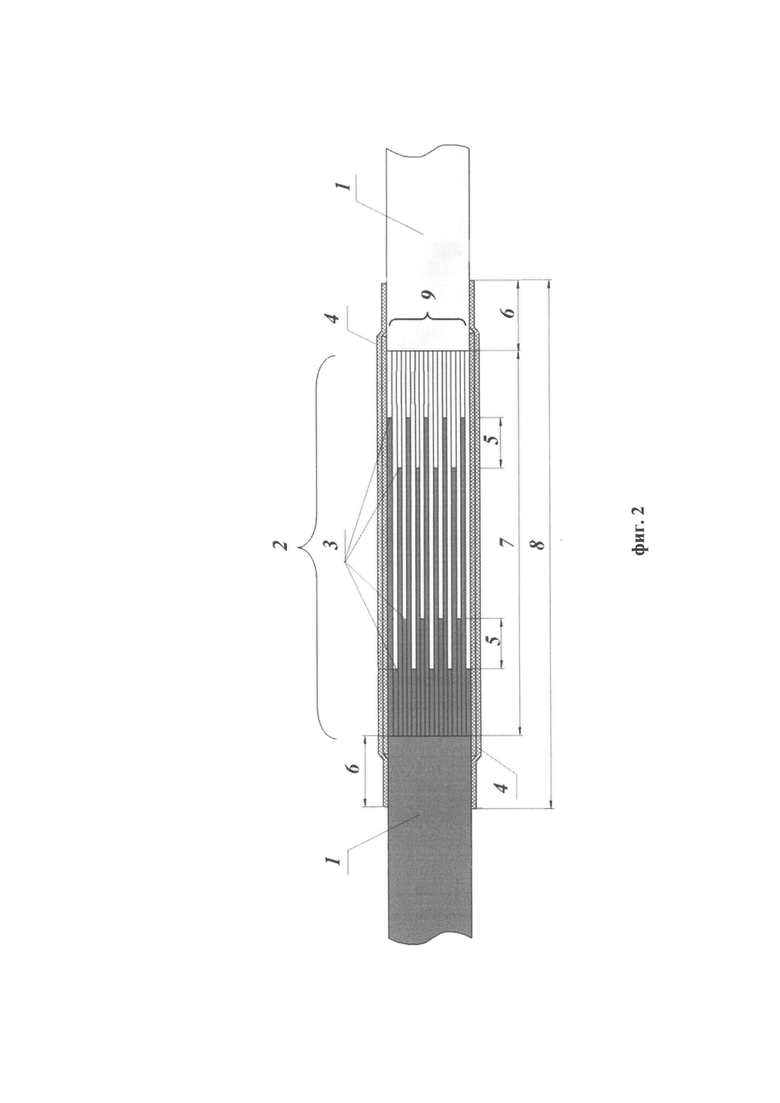

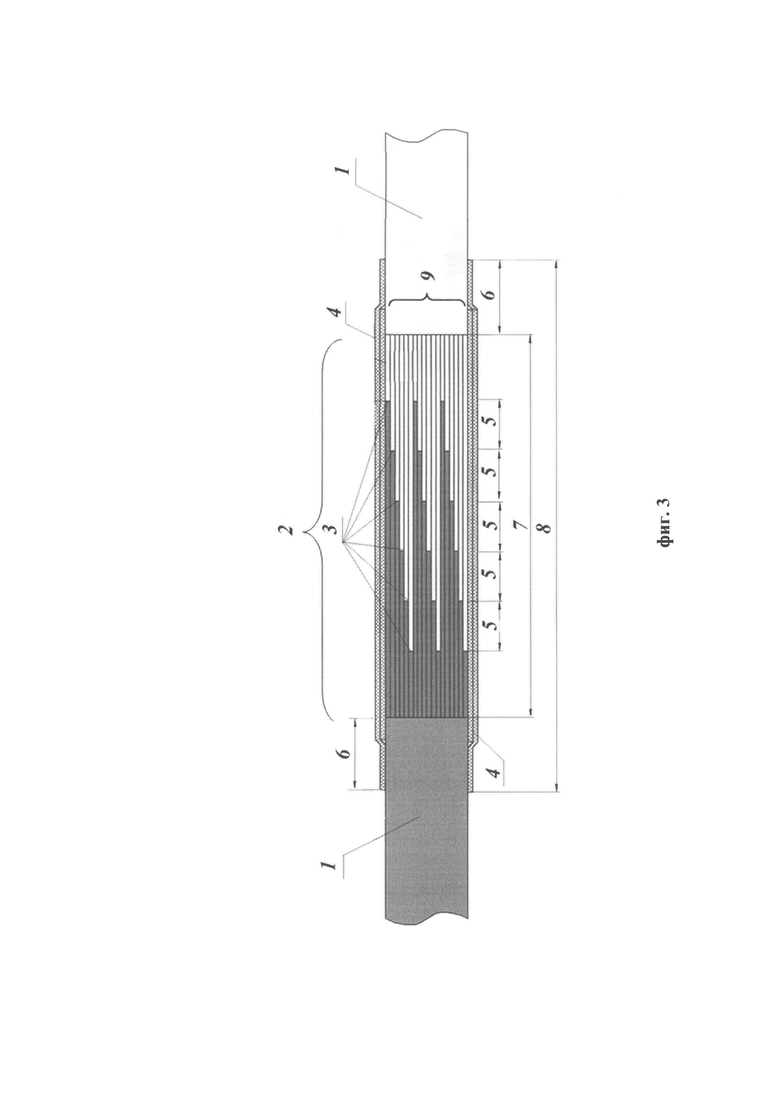

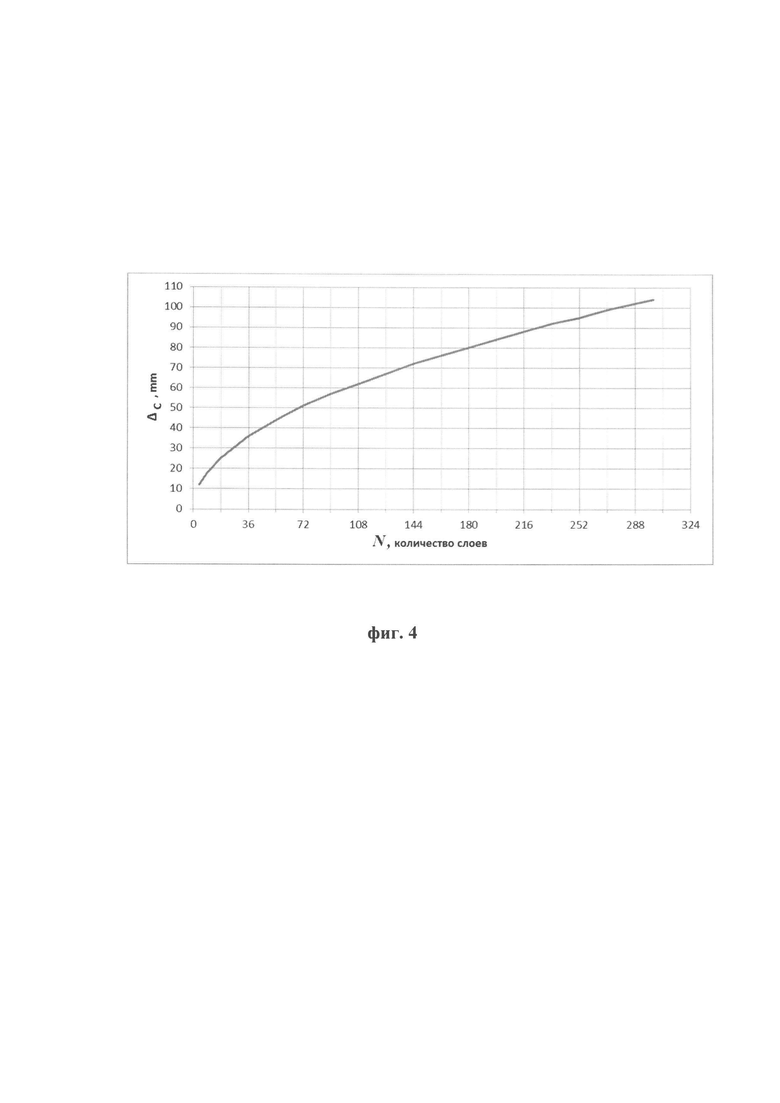

Сущность изобретения поясняется рисунками: на фиг. 1 представлена схема формирования стыкового соединения по предлагаемому решению, на фиг. 2, 3 представлены возможные схемы формирования стыкового соединения с различными вариантами расположения стыков слоев армирующего материала, на фиг. 4 представлен график зависимости расстояния между стыками слоев армирующего материала от их количества, на фиг. 5 представлена таблица результатов экспериментальных исследований прочности при растяжении стыковых формованных соединений листовых элементов связей корпусных конструкций из ПКМ.

Где

1 - листовые элементы;

2 - участок не пропитанных связующим слоев армирующего материала;

3 - стыки слоев;

4 - накладки;

5 - расстояние между стыками слоев Δc;

6 - части накладок длиной 2Δc; перекрывающие участок не пропитанных связующим слоев армирующего материала;

7 - длина не пропитанных связующим слоев армирующего материала в соединении  ;

;

8 - длина накладки  ;

;

9 - количество слоев армирующего материала в листовых элементах корпусных связей, N.

Создание стыкового соединения по предлагаемому решению выполняется в следующей последовательности:

1) Методом вакуумной инфузии формуются листовые элементы (1) (фиг. 1) корпусных связей из ПКМ, например, из стекло-, углепластиков, у каждого из которых со стороны будущего стыкового соединения оставляется участок не пропитанных связующим слоев армирующего материала (2), например, стекло-, углеткани, например, с адгезионным слоем.

2) Для схемы укладки не пропитанных связующим слоев армирующего материала, представленной на фиг. 1, рассчитываются геометрические параметры стыкового соединения листовых элементов, определение которых производится исходя из следующего:

Сечения, в которых расположены стыки (3) слоев армирующего материала должны быть разнесены относительно друг друга на расстояние, которое определяется согласно формуле или по графику (фиг. 4), построенному на основании расчетных данных по формуле:

, мм,

, мм,

где

Δc - расстояние между стыками слоев (5),

N - количество слоев (9) армирующего материала в листовых элементах корпусных связей,

если Δc дробное число, то оно округляется до наибольшего целого.

Длина не пропитанных связующим слоев армирующего материала (7) в соединении определяется в зависимости от расстояния между стыками слоев армирующего материала по формуле:

, мм.

, мм.

3) В соответствии со схемой укладки, представленной на фиг. 1, с учетом рассчитанных геометрических параметров стыкового соединения производится последовательная подрезка слоев участка не пропитанных связующим слоев армирующего материала (2) листовых элементов (1), последовательная их стыковка и укладка этих слоев с образованием будущего соединения.

4) Накладки (4) с толщинами в 2-3 слоя армирующего материала, располагаемые с обеих сторон стыкового соединения, перекрывают участок не пропитанных связующим слоев армирующего материала (2) на величину 2Δc (6) с каждой стороны этого участка с длиной накладки (8):

, мм.

, мм.

5) Методом инфузии производится пропитка связующим участка не пропитанных слоев армирующего материала (2) и в накладках (4) с последующей полимеризацией.

В аналогичной последовательности создаются стыковые соединения, схемы которых представлены на фиг. 2 и фиг. 3.

В случае большого количества слоев они могут собираться в пакеты по 2-4 слоя в пакете, и тогда стыковка производится по пакетам с сохранением расстояния между стыками Δc (5).

При выполнении требований к геометрическим параметрам стыкового соединения листовых элементов связей корпусных конструкций из ПКМ, предложенных в настоящем техническом решении, применение армирующих материалов, например, стекло-, углетканей, с адгезионным слоем позволяет за счет липкости этих материалов облегчить стыковку слоев и их последовательную укладку друг на друга без смещения и образования складок, обеспечит снижение трудоемкости и повышение качества изготовления стыкового соединения.

Результаты экспериментальных исследований прочности при растяжении стыковых формованных соединений листовых элементов связей корпусных конструкций из ПКМ, выполненных с использованием предложенного технического решения, показали (см. фиг. 5), что такие соединения являются более прочными и надежными по отношению к традиционным для судостроения стыковым соединениям и стыковому соединению листовых элементов встык без применения накладок (прототип).

Таким образом, предлагаемый подход согласно изобретению, к определению расчетных геометрических параметров стыкового формованного соединения листовых элементов связей корпусных конструкций из ПКМ, изготавливаемого двухэтапным методом инфузии, дает возможность заметно повысить прочностные характеристики ПКМ в районе стыкового соединения по сравнению с прототипом (с произвольным расположением стыков слоев), что обеспечивает длительную и надежную эксплуатацию этих стыковых соединений в условиях повышенных механических нагрузок. Применение армирующих материалов с адгезионным слоем при формовании стыковых формованных соединений листовых элементов из ПКМ, при получении перечисленных выше положительных качеств, позволяет снизить трудоемкость и повысить качество их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ЗАПОЛНИТЕЛЯ ТРЁХСЛОЙНОЙ ОБОЛОЧКИ НЕСУЩЕЙ КОРПУСНОЙ КОНСТРУКЦИИ | 2017 |

|

RU2665001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКОВ ТЕРМОИЗОЛЯЦИОННОЙ ГЕРМЕТИЧНОЙ СТЕНКИ ЕМКОСТИ НОВОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2013 |

|

RU2566588C2 |

| Электрически изолирующее неразъемное рельсовое стыковое соединение | 2017 |

|

RU2671893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| Стыковое соединение слоистых панелей | 1987 |

|

SU1555441A1 |

| Способ соединения твердого композитного материала с мягкими материалами с помощью прошивки | 2023 |

|

RU2821466C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ П-ОБРАЗНОГО ПРОФИЛЯ СУДОВОГО КОРПУСА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2719527C1 |

| ИЗОЛИРУЮЩИЙ СТЫК | 2011 |

|

RU2459898C1 |

Изобретение относится к судостроению и касается стыкового соединения листовых элементов основных однослойных связей корпуса - обшивки, настилов палуб и полотнищ переборок из полимерных композиционных материалов (ПКМ). Стыковое формованное соединение листовых элементов связей корпусных конструкций из ПКМ изготавливается методом двухэтапной инфузии, когда на первом этапе методом вакуумной инфузии создаются стыкуемые листовые элементы, в каждом из которых со стороны формирования стыкового соединения оставляются не пропитанные связующим слои армирующего материала, которые соединяются посредством последовательной подрезки слоев и их стыковки, формируется соединение, на участке которого повторно применяется метод инфузии. Причем расположение стыков слоев армирующего материала определяется путем задания геометрических параметров стыкового соединения в зависимости от количества слоев, определяющих толщину соединяемых листовых элементов, когда расстояние между стыками определяется как  , где Δc - расстояние между стыками слоев, мм, N - количество слоев армирующего материала в листовых элементах, а длина не пропитанных связующим слоев армирующего материала в соединении зависит от расстояния между стыками слоев и определяется как

, где Δc - расстояние между стыками слоев, мм, N - количество слоев армирующего материала в листовых элементах, а длина не пропитанных связующим слоев армирующего материала в соединении зависит от расстояния между стыками слоев и определяется как  , где

, где  - длина не пропитанных связующим слоев армирующего материала. Техническим результатом заявленного изобретения является повышение прочностных характеристик ПКМ в районе стыкового соединения, что обеспечивает длительную и надежную эксплуатацию стыковых соединений в условиях повышенных механических нагрузок, а также снижение трудоемкости и повышение качества их изготовления. 2 з.п. ф-лы, 5 ил.

- длина не пропитанных связующим слоев армирующего материала. Техническим результатом заявленного изобретения является повышение прочностных характеристик ПКМ в районе стыкового соединения, что обеспечивает длительную и надежную эксплуатацию стыковых соединений в условиях повышенных механических нагрузок, а также снижение трудоемкости и повышение качества их изготовления. 2 з.п. ф-лы, 5 ил.

1. Стыковое формованное соединение листовых элементов связей корпусных конструкций из полимерных композиционных материалов, изготавливаемое методом двухэтапной инфузии, когда на первом этапе методом вакуумной инфузии создаются стыкуемые листовые элементы, в каждом из которых со стороны формирования стыкового соединения оставляются не пропитанные связующим слои армирующего материала, которые соединяются посредством последовательной подрезки слоев и их стыковки, формируется соединение, на участке которого повторно применяется метод инфузии, отличающееся тем, что расположение стыков слоев армирующего материала определяется путем задания геометрических параметров стыкового соединения в зависимости от количества слоев, определяющих толщину соединяемых листовых элементов, когда расстояние между стыками определяется как

где Δc - расстояние между стыками слоев, мм,

N - количество слоев армирующего материала в листовых элементах,

а длина не пропитанных связующим слоев армирующего материала в соединении зависит от расстояния между стыками слоев и определяется как

где  - длина не пропитанных связующим слоев армирующего материала.

- длина не пропитанных связующим слоев армирующего материала.

2. Стыковое формованное соединение листовых элементов связей корпусных конструкций из полимерных композиционных материалов по п.1, отличающееся тем, что соединение имеет дополнительные слои армирующего материала в виде внешних накладок, размеры которых определяются в зависимости от расстояния между стыками, толщиной 2-3 слоя, которые размещаются с обеих сторон стыкового соединения и перекрывают зону не пропитанных связующим слоев армирующего материала на удвоенное расстояние между стыками с каждой стороны стыкового соединения.

3. Стыковое формованное соединение листовых элементов связей корпусных конструкций из полимерных композиционных материалов по п.1, отличающееся тем, что применяемый в листовых элементах армирующий материал имеет заранее нанесенный адгезионный слой.

| Г.В | |||

| Комаров, "Соединение деталей из полимерных материалов | |||

| Формованные соединения", СПб.: Издательство Профессия, 2006, стр | |||

| Кладка стен из фасонного кирпича | 1922 |

|

SU542A1 |

| US 2011315824 A1, 29.12.2011 | |||

| Стыковое формованное соединениеСТЕКлОплАСТиКОВ | 1979 |

|

SU797949A1 |

| Chen D et al., "Novel joints developed from partially un-moulded carbon-fibre-reinforced laminates" // Journal of Composite Materials, t.49, v.14, | |||

Авторы

Даты

2021-07-14—Публикация

2020-09-21—Подача