Изобретение относится к органической химии, конкретно к улучшенному способу получения 4-хлорфталевой кислоты, имеющей большое практическое значение как полупродукт при синтезе ароматических полииэфиримидов, фталоцианиновых красителей, эпоксидных и других химических продуктов. Так на основе 4-хлорфталевой кислоты получены соответствующие 1,3-бис-[N-(4-хлорфталимидо)]бензолы, использованные в синтезе полиэфиримидов ULTEM с высокой молекулярной массой [1, Daniel J. Brunelle Пат. 5229482 США. Опубл. 20.09.1993]. В патенте указывается, что незначительная примесь 3-хлорзамещенных фталимидов снижает эксплуатационные характеристики полимеров. Таким образом, к чистоте 4-хлорфталевой кислоты предъявляются повышенные требования.

Описанные в литературе методы получения 4-хлорфталевой кислоты посвящены разным методам хлорирования ортофталевой кислоты. Выбор метода хлорирования существенным образом влияет на изомерный состав продуктов хлорирования и простоту очистки продукта.

В патенте [2, Пат. 2389088 США. Опубл. 1945] описывается метод хлорирования фталевого ангидрида хлором в водно-щелочном растворе. При этом продукт содержит примеси 3-хлорфталевой и дихлорфталевых кислот. В работе [3, Пат. 628401 Великобритания. Опубл. 1949] хлорирование фталевого ангидрида ведут в водном растворе гипохлорита натрия при температуре 50-65°C с последующим выделением продукта хлорирования в виде кальциевой соли. По данным ГЖХ в составе продукта: 83% 4-хлорфталевой кислоты, 15% дихлорфталевых кислот, 2% фталевой кислоты. В патенте [4, Н.Б. Карпова Пат. 1004328 СССР. Опубл. 15.03.1983] авторами была усовершенствована методика хлорирования фталевого ангидрида в водном растворе гипохлорита натрия за счет снижения концентрации активного хлора и использования солевого раствора поваренной соли, из которого кристаллизуется мононатриевая соль 4-хлорфталевой кислоты. Состав продуктов хлорирования по этому методу после подкисления: 82% 4-хлорфталевой, 16% фталевой, 1% 3-хлорфталевой и 1% дихлорфталевых кислот. Данный метод был взят за основу получения продуктов хлорирования фталевого ангидрида, описанный в примерах 1 и 2 как наиболее практичный. Процесс получения 4-хлорфталевой кислоты мономерной степени чистоты довольно трудоемкий и многостадийный. Так, авторами работы [5, Arnold Zweig' and Martin Epstein 3-Chlorophthalic Anhydride through Chlorination of Phthalic Anhydride // J. Org. Chem., Vol. 43, No. 19, 1978] предложен метод очистки, заключающийся в предварительном получении диметилового эфира 4-хлорфталевой кислоты, его вакуумной дистилляции с последующей перекристаллизацией из петролейного эфира. Эфир гидролизуют в среде водного метанола гидроксидом натрия, далее действием серной кислоты выделяют чистую 4-хлорфталевую кислоту. Выбор подобного метода очистки обосновывается авторами невозможностью очистки 4-хлорфталевой кислоты перекриталлизацией от значительного количества побочных продуктов хлорирования. Авторами [6, Xin Qingsheng Пат. 102260168 Китая. Опубл. 30.11.2011] запатентован метод разделения смеси 4-хлор- и 3-хлорфталевых кислот посредством двухкратной кристаллизации из wpew-бутилового спирта, при этом за счет различной растворимости хлорфталевых кислот достигается степень чистоты 4-хлорфталевой кислоты - 95.7%. В работе [7, Пат. 2237958 Японии. Опубл. 20.09.1990] выделение 4-хлорфталевой кислоты осуществляют подкислением водного раствора мононатриевой соли 4-хлорфталевой кислоты соляной кислотой до значений РН от 2.5 до 6.5 при этом максимальная степень чистоты 4-хлорфталевой кислоты, которую удалось достигнуть авторам работы - 84.5%. Существенные недостатки метода - невозможность получения 4-хлорфталевой кислоты свободной от примеси фталевой кислоты, а также медленная многочасовая и неэффективная кристаллизация продукта из раствора. Авторам работы удалось выделить 50% 4-хлорфталевой кислоты.

В работе [8, Пат. 2643359 RU. Опубл. 01.02.2018.] - (прототип) обработку водного раствора продуктов хлорирования - смеси натриевых солей фталевых кислот, ведут концентрированной соляной кислотой строго до РН 6.8-6.9, смесь экстрагируют этилацетатом, разделяют водный и этилацетатный слои, фильтруют экстракт и отгоняют этилацетат, выделяя 4-хлорфталевую кислоту. Содержание основного вещества в 4-хлорфталевой кислоте, по данным ГЖХ - 98.91%. Водный слой, содержащий исходную фталевую кислоту, после экстракции объединяют с маточником хлорирования, упаривают и операцию хлорирования повторяют. Недостаток предлагаемого решения – высокая длительность и сложность технологического процесса выделения целевого продукта - 4-хлорфталевой кислоты.

Задачей настоящего изобретения является разработка простого, экономичного способа получения целевой 4-хлорфталевой кислоты мономерной степени чистоты.

Поставленная задача достигается тем, что 4-хлорфталевую кислоту (4-ХФК) получают обработкой 4-хлорфталевого ангидрида (4-ХФА) составом, представляющим собой смесь дистиллированной воды и триэтиламина (ТЭА). При этом берут следующие соотношения (мас.%) компонентов:

Ниже представлены примеры, иллюстрирующие способ получения 4-хлорфталевой кислоты.

Пример 1 . В двугорлую круглодонную колбу, снабженную прямым холодильником Либиха, механической мешалкой и нагревателем помещают 73,02 г (66,4 мас.%) 4-хлорфталевого ангидрида и приливают смесь 36,5 г (33,2 мас.%) дистиллированной воды и 0,48 г (0,4 мас.%) триэтиламина. Включают мешалку, нагреватель, и в течение 30 минут (скорость нагрева - 5-6°С/мин) доводят температуру реакционной колбы до 77°С. Выдерживают при этой температуре, отгоняя ТЭА в виде азеотропной смеси с водой в течение 30 минут. После этого, содержимое колбы выливают в фарфоровую чашку и охлаждают до комнатной температуры. Выпавший бело-снежный осадок 4-хлорфталевой кислоты сушат в сушильном шкафу по режиму: 30°С - 1 час; 35°С - 1 час; 45°С - 1 час. Затем, проводят сушку под вакуумом при 55-60°С 2 часа. Получают 79,03 г (98,5%) 4-хлорфталевой кислоты. Температура плавления составляет 140-141°С.

Пример 2. Процесс получения и сушку 4-хлорфталевой кислоты проводят по примеру 1, только загрузки реагентов следующие:

4-хлорфталевый ангидрид 73,02 г (66,4 мас.%), дистиллированная вода 36,3 г (33,0 мас.%), триэтиламин 0,68 г (0,62 мас.%). Получают 79,43 г (99%) 4-хлорфталевой кислоты. Температура плавления равна 140-141°С.

Пример 3. Процесс получения и сушку 4-хлорфталевой кислоты проводят по примеру 1, только загрузки реагентов следующие:

4-хлорфталевый ангидрид 73,02 г (66,4 мас.%), дистиллированная вода 36,1 г (32,8 мас.%), триэтиламин 0,73 г (0,8 мас.%). Получают 79,75 г (99,4%) 4-хлорфталевой кислоты. Температура плавления составляет 140-141°С.

Пример 4. Процесс получения и сушку 4-хлорфталевой кислоты проводят по примеру 1, только загрузки реагентов следующие:

4-хлорфталевый ангидрид 73,02 г (66,4 мас.%), дистиллированная вода 35,9 г (32,6 мас.%), триэтиламин 1,1 г (1,0 мас.%). Получают 79,6 г (99,2%) 4-хлорфталевой кислоты. Температура плавления - 140-141°С.

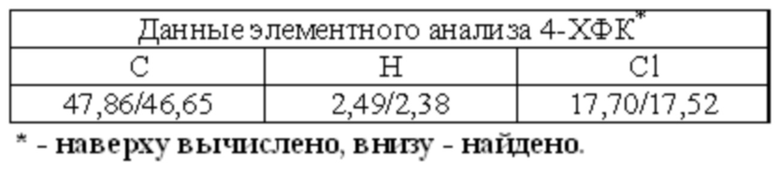

Получение 4-ХФК, кроме температуры плавления (у 4-хлорфталевого ангидрида, температура плавления - 99-102°С) подтверждают результаты кислотно-основного титрования, элементного анализа, и данные ИК-спектроскопии. По данным элементного анализа, получены результаты:

На ИК-спектрах имеются характерные полосы валентных колебаний связей кислород-водород карбоксильного гидроксила -(О)С-О-Н при 3550-3500 см-1; для связей карбонильной группы -(НО)С=О при 1700-1680 см-1, Саром-Cl при 1080-1060 см-1. Кроме этого, в отличие от 4-хлорфталевого ангидрида, 4-хлорфталевая кислота быстро и количественно растворяется в воде при комнатной температуре.

Как видно из приведенных примеров, разработанный процесс получения 4-хлорфталевой кислоты прост, экономичен, полученный продукт имеет высокую степень чистоты. При прикладном использовании 4-хлорфталевой кислоты получены полиэфиримиды, эпоксидные мономеры и полимеры, полиэфиры с высокими значениями огне-, тепло- и термостойкости, сохраняющие хорошие диэлектрические свойства в широком интервале температур и частот, легко растворимые в обычных органических растворителях и способные к переработке в изделия обычными технологическими методами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения и очистки 4-хлорфталевой кислоты мономерной степени чистоты | 2016 |

|

RU2643359C1 |

| Способ получения 3,4,5,6-тетрахлорфталевой кислоты | 2023 |

|

RU2811367C1 |

| Способ получения мононатриевой соли 4-хлорфталевой кислоты | 1980 |

|

SU1004328A1 |

| Способ получения 4,5-дихлорфталевой кислоты | 1933 |

|

SU41515A1 |

| Диметиловый эфир 4-хлорфталевой кислоты в качестве пластификатора полимеров | 2020 |

|

RU2757596C1 |

| Способ получения 3-хлорфталевого ангидрида и катализатор для его осуществления | 1991 |

|

SU1806139A3 |

| Способ получения 4-хлорфталевой кислоты | 2022 |

|

RU2788165C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНА КОБАЛЬТА И ЕГО ГАЛОГЕНЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ | 2014 |

|

RU2596188C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНОВ МЕТАЛЛОВ | 1999 |

|

RU2148582C1 |

| Способ получения 3, 4, 6-трихлорфталевой кислоты и 3, 4, 6-трихлорфталевого ангидрида | 1949 |

|

SU77926A1 |

Изобретение относится к способу получения 4-хлорфталевой кислоты в качестве мономера для синтеза поликонденсационных полимеров. Способ получения 4-хлорфталевой кислоты заключается в обработке 4-хлорфталевого ангидрида составом, представляющим собой смесь дистиллированной воды и триэтиламина при следующих соотношениях (мас.%) компонентов:

Изобретение позволяет получать полиэфиримды, эпоксидные олигомеры, полимеры, термоотверждаемые полиэфиры с высокими значениями огне-, тепло- и термостойкости, сохраняющие хорошие диэлектрические характеристики в широком интервале температур и частот, хорошо растворимые в обычных органических растворителях. 4 пр.

Способ получения 4-хлорфталевой кислоты, отличающийся тем, что получают обработкой 4-хлорфталевого ангидрида составом, представляющим собой смесь дистиллированной воды и триэтиламина при следующих соотношениях (мас.%) компонентов:

| Способ выделения и очистки 4-хлорфталевой кислоты мономерной степени чистоты | 2016 |

|

RU2643359C1 |

| ПРУЖИННЫЙ ФИКСАТОР ТОПЛИВНОГО СТОЛБА ТВЭЛОВ ТВС | 2008 |

|

RU2389088C2 |

| Способ получения мононатриевой соли 4-хлорфталевой кислоты | 1980 |

|

SU1004328A1 |

Авторы

Даты

2021-07-14—Публикация

2020-11-20—Подача