Изобретение относится к химической промышленности, в частности к технологии получения фталоцианинов металлов, которые являются полупродуктами в синтезе фталоцианиновых красителей и пигментов и используются в качестве катализаторов в процессах очистки нефти и газов.

Как правило, фталоцианины металлов (PcMe) получают взаимодействием фталевой кислоты, или ангидрида, или имида, или нитрила фталевой кислоты (а также их монохлорпроизводных) с источником азота, например карбамидом, металлами или их солями в присутствии катализатора (соединениями молибдена, вольфрама, титана и др.).

Способы получения PcMe условно, по технологическому оформлению, делятся на две группы: взаимодействие исходных компонентов в высококипящих органических растворителях или при их сплавлении при высоких температурах без использования растворителя.

Так, известны способы получения PcMe в нитробензоле (Венкатараман "Химия синтетических красителей" том II, стр. 1290, Л-д, Химия, 1957 г.), керосине (Potnis SP, Daruwala А.В. Painindia, 1969, 19, N 8), трихлорбензоле (Авт. свид. СССР N 362858 МКИ3 C 09 B 47/06, з. 7.08.70 г., оп. 20.12.72 г., БИ N 3 (1973 г. ), авт. свид. СССР N 411110, С 09 В 47/06, з. 05.06.72 г., оп. 15.11.74 г., БИ N 2 (1974 г.). Эти способы обеспечивают возможность получения конечных продуктов высокого качества, однако концентрация реагирующих веществ в реакционных массах низка и, соответственно, низка производительность оборудования. Кроме этого, реакционные массы трудно разделяются, в результате чего растворители отгоняют с паром, что приводит к образованию загрязненных сточных вод и обусловливает высокие энергетические затраты.

Существенным недостатком этих способов являются низкие выходы при синтезе фталоцианинов кобальта и никеля и невозможность получения фталоцианина железа.

Дополнительная сложность заключается в высокой токсичности наиболее часто применяемых растворителей (нитробензол и трихлорбензол).

Способы "спекания" или получения PcMe в плаве производительны (Пат. ЧССР N 124140, кл. 22 С 7/02, оп. 15.08.67 г., Vestnik, 15 srpnu, 1967 г.), но не обеспечивают возможности получения конечных продуктов высокого качества вследствие неравномерного прогрева реакционной массы и образования трудноотделяемых примесей.

Известен высокопроизводительный способ получения PcMe путем нагревания смеси исходных реагентов посредством микроволнового излучения до температуры 180-300oC в течение 5-10 минут с последующим охлаждением и очисткой сплава (Пат. RU N 2045555, МПК6 С 09 В 47/06, з. 30.03.93 г., оп. 10.10.95 г., БИ N 28).

Недостатком данного способа является высокая энергоемкость и необходимость использования труднодоступного нетрадиционного оборудования.

Наиболее близким по технической сущности и получаемому эффекту является способ получения PcCu согласно патенту США (Пат. US 4140695, НКИ 540-141, МКИ С 09 В 47/04, з. 15.12.1977 г., оп. 20.02.1979 г. (прототип), Officiul gazette of the US patent, N 3, V. 979 (1974 г.)).

Согласно данному способу PcCu получают при взаимодействии фталевого ангидрида или фталимида с соединениями меди и карбамидом в присутствии катализатора в среде полиалкилхлорбензолов при температуре 130-280oC, преимущественно при 160-250oC, продолжительность синтеза 2-8 часов, при атмосферном или повышенном давлении.

Полиалкилхлорбензолы имеют не менее 2-х алкильных групп с числом атомов углерода C1-C3.

Несмотря на высокое качество продукта, обеспечиваемое данным способом, он имеет существенные недостатки:

- взрывоопасность процесса, обусловленная образованием при высокой температуре гидроперекисей;

- высокая токсичность хлорированных ароматических соединений;

- высокая стоимость растворителя;

- необходимость использовать повышенное давление;

- разделение конечного продукта и растворителя путем отгонки последнего при пониженном давлении;

- способ защищает только синтез PcCu.

Задачей данного изобретения явилась разработка универсального, высокопроизводительного и экологически чистого способа получения PcMe высокого качества.

Сущность предлагаемого изобретения заключается в том, что взаимодействие фталевого ангидрида или его смесей с хлорпроизводными фталевой кислоты с карбамидом и солями металлов осуществляют при повышенной температуре в присутствии катализатора в среде органического растворителя, представляющего собой смесь алифатических углеводородов нормального строения с числом атомов углерода C12-C16. Данный растворитель не содержит ароматических соединений и относится к 4-й (самой низкой) категории токсичности.

Технический результат, достигаемый при использовании данного способа, выражается в следующем:

- конечные продукты образуют легкоподвижные суспензии в растворителе, что обеспечивает возможность их выделения обычным фильтрованием или фугованием;

- исключаются побочные реакции замещения фенильных ядер фталоцианина (хлорирование, сульфирование), приводящие к резкому ухудшению колористических фталоцианиновых красителей и пигментов;

- производительность стандартного оборудования увеличивается в 4-5 раз;

- обеспечивается возможность получения фталоцианина железа, синтез которого другими приемами осуществить практически невозможно.

Положительный эффект от применения данного способа выражается в следующем:

- исключается образование загрязненных сточных вод;

- обеспечивается высокое качество конечных продуктов;

- глубокое отделение растворителя от целевого продукта позволяет получить твердую фазу с низким содержанием растворителя - 40% при фильтровании и 3-5% после фугования;

- растворитель может быть использован многократно без очистки, так как не загрязняется продуктами реакции.

Предлагаемый способ осуществляется следующим образом:

в реактор с обогревом, снабженный мешалкой, термометром и воздушным холодильником, загружают растворитель и исходные соединения: фталевый ангидрид или его смесь с хлорфталевой кислотой, соль соответствующего металла и катализатор. При постоянном размешивании, в течение 6 часов, поднимают температуру до 160oC, затем в течение следующих 5 часов - до 200-260oC и выдерживают при этой температуре еще 5 часов. По окончании выдержки реакционную массу охлаждают и отфильтровывают. Осадок фталоцианинов металлов репульпируют в изопропаноле, фильтруют и промывают на фильтре еще одной порцией изопропанола. Пасту сушат при температуре 70-120oC и получают конечный продукт.

Предлагаемый способ получения фталоцианинов металлов иллюстрируется следующими примерами:

Пример 1. Получение фталоцианина меди.

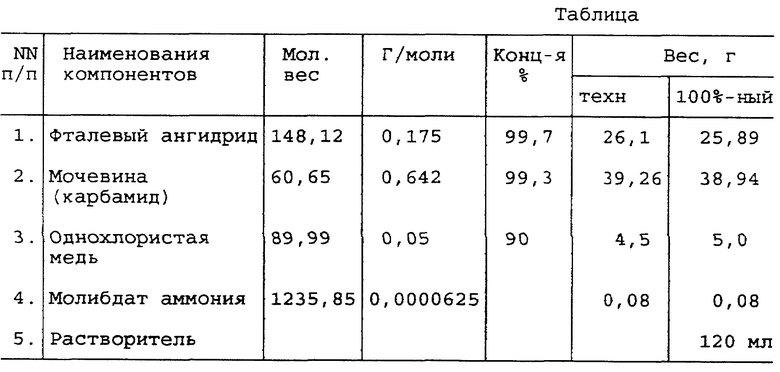

В 4-х горлую колбу, снабженную электрообогревом, мешалкой, воздушным холодильником и термометром, заливают 120 мл растворителя и исходные реагенты, согласно таблице.

При постоянном перемешивании реакционной массы поднимают температуру, в течение 6 часов до 160oC, затем в течение 5 часов, до 200oC и выдерживают при этой температуре еще 5 часов. По окончании выдержки реакционную массу охлаждают и отфильтровывают осадок на воронке Бюхнера, получают 95 мл фильтрата, который без перегонки возвращают на следующий синтез. Осадок с фильтрата репульпируют в 50 мл изопропанола, фильтруют и промывают на фильтре 25 мл изопропанола.

Пасту высушивают при 70-80oC и получают 29,7 г фталоцианина меди с содержанием основного вещества 70%, выход (считая на фталевый ангидрид) составил 82%.

Пример 2. Получение монохлорфталоцианина меди.

В условиях примера 1 в колбу загружают 120 мл растворителя, фталевый ангидрид 19,45 г (0,1312 г/м), моно-Na-соль 4-хлорфталевой кислоты 9,74 г (0,04376 г/м), хлористую медь 4,5 г (0,05 г/м), мочевину 36,7 г (0,642 г/м), молибдат аммония - 0,08 г.

Реакцию и выдержку осуществляют при температуре 240oC.

Получено 32,5 г конечного продукта с содержанием основного вещества 62,8%, выход - 76,3%, содержание связанного хлора - 6,5%.

Пример 3. Получение PcCu.

В условиях примера 1 в колбу загружают 125 мл растворителя, 25,5 г (0,18 г/м) фталевого ангидрида, 42,5 г (0,7 г/м) мочевины, 6,8 г (0,04244 г/м) сульфата меди и 0,08 г молибдата аммония.

Синтез и выдержку реакционной массы осуществляют при температуре 240-250oC.

Получено 38,6 г конечного продукта, содержание основного вещества - 50,5%, выход - 74,8%.

Пример 4. Получение PcCo.

В условиях примера 1 в колбу загружают 25,2 г (0,172 г/м) фталевого ангидрида, 38,7 г (0,6366 г/м) мочевины, 4,08 г (0,03183 г/м) хлористого кобальта и 0,08 г молибдата аммония.

Синтез осуществляли при температуре 250oC. Получено 30,0 г конечного продукта, содержание основного вещества 65,8%, выход 61,25%.

Пример 5. Получение монохлорфталоцианина кобальта.

В условиях примера 1 в колбу загружают 120 мл растворителя, 16,47 г (0,1112 г/м) фталевого ангидрида, 7,298 г (0,0328 г/м) натровой соли 4-хлорфталевой кислоты, 36,5 г (0,6 г/м) мочевины, 12,76 г (0,04385 г/м) CoCl2 • 6H2O, 0,08 г молибдата аммония. Синтез ведут при 250oC.

Получают 20,5 г продукта с содержанием основного вещества 60%, выход - 50%.

Пример 6. Получение дихлорфталоцианина кобальта.

В условиях примера 1 загружают 11,15 г (0,075 г/м) фталевого ангидрида, 14,6 г (0,0656 г/м) натровой соли 4-хлорфталевой кислоты, 12,76 г (0,04385 г/м) CoCl2 • 6H2O, 37,5 г (0,06095 г/м) мочевины, 0,2 г молибдата аммония в 125 мл растворителя. Синтез осуществляют при температуре 240-250oC.

Получают 22 г продукта с содержанием основного вещества 59%, выход - 50%.

Пример 7. Получение фталоцианина никеля.

В условиях примера 1 в колбу загружают 12,3 г (0,081 г/м) фталевого ангидрида, 20,2 г (0,3 г/м) мочевины, 5,65 г (0,02 г/м) семиводного сульфата никеля, 0,1 г молибдата аммония и 60 мл растворителя. Процесс ведут при температуре 240-250oC.

Получают 11,58 г продукта с содержанием основного вещества 72,9%, выход - 71,16%.

Пример 8. Получение фталоцианина железа.

В условиях примера 1 в колбу загружают 24,7 г (0,162 г/м) фталевого ангидрида, 36,5 г (0,6 г/м) мочевины, 8,34 г (0,03 г/м) семиводного сульфата железа, 0,2 г молибдата аммония и 115 мл растворителя. Процесс ведут при температуре 245-255oC.

Получают 39,1 г продукта с содержанием основного вещества 40%, выход - 70%.

Пример 9. Получение фталоцианина ванадия (ванадила фталоцианина).

В условиях примера 1 в колбу загружают 7,4 г (0,05 г/м) фталевого ангидрида, 18,0 г (0,3 г/м) мочевины, 2,92 г (0,025 г/м) ванадата аммония, 0,1 г молибдата аммония и 50 мл растворителя. Процесс ведут при температуре 245-250oC.

Получают 5,9 г продукта с содержанием основного вещества 61%, выход 49,9%.

Пример 10. Получение фталоцианина олова.

В условиях примера 1 в колбу загружают 12,3 г (0,081 г/м) фталевого ангидрида, 20,2 г (0,3 г/м) мочевины, 3,8 г (0,02 г/м) двухлористого олова, 0,1 г молибдата аммония и 60 мл растворителя. Процесс ведут при температуре 250-255oC.

Получают 12,0 г продукта с содержанием основного вещества 41%, выход 34%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНОВ МЕТАЛЛОВ | 2007 |

|

RU2352571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНА КОБАЛЬТА И ЕГО ГАЛОГЕНЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ | 2014 |

|

RU2596188C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ | 1993 |

|

RU2065441C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОКРИСТАЛЛИЧЕСКОГО ФТАЛОЦИАНИНА МЕДИ | 1995 |

|

RU2104995C1 |

| Способ получения катализатора демеркаптанизации углеводородного сырья | 1987 |

|

SU1680704A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-АЛКИЛ-N'-ФЕНИЛ- ИЛИ N,N'-ДИАЛКИЛ-П-ФЕНИЛЕНДИАМИНОВ | 2000 |

|

RU2169137C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045555C1 |

| Способ получения катализатора для жидкофазного окисления сероводорода | 1983 |

|

SU1132973A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПЛЕКСОВ ФТАЛОЦИАНИНТЕТРАФОСФОНОВЫХ КИСЛОТ | 1995 |

|

RU2103291C1 |

| ПИГМЕНТ ЗЕЛЕНЫЙ ОРГАНИЧЕСКИЙ | 2001 |

|

RU2213755C2 |

Задачей изобретения явилась разработка универсального, высокопроизводительного, экологически чистого способа получения фталоцианинов металлов высокого качества. Сущность предлагаемого изобретения заключается в том, что взаимодействие фталевого ангидрида, карбамида и соли соответствующего металла осуществляют в присутствии катализатора в среде высококипящего растворителя, представляющего собой смесь алифатических углеводородов нормального строения с числом атомов углерода С12-С16 с температурой кипения 250 - 290oC. Технический результат, достигаемый при использовании указанного растворителя, выражается в следующем: конечные продукты образуют легкоподвижные суспензии в растворителе, что обеспечивает возможность их выделения обычным фильтрованием или фугованием; исключаются побочные реакции хлорирования фенильных ядер фталоцианина, приводящие к резкому ухудшению колористических свойств фталоцианиновых красителей и пигментов; производительность стандартного оборудования увеличивается в 4 - 5 раз; предлагаемый растворитель не содержит ароматических соединений и относится к 4-й (самой низкой) категории токсичности. 1 табл.

Способ получения фталоцианинов металлов взаимодействием фталевого ангидрида или его смеси с хлорпроизводными фталевой кислоты, карбамида и солей металлов в присутствии катализатора при нагревании в среде органического растворителя, отличающийся тем, что в качестве растворителя используют смесь алифатических углеводородов нормального строения с числом атомов углерода C12-C16.

| US 4140695 A, 20.02.1979 | |||

| Триггер со счетным входом | 1975 |

|

SU733089A1 |

| JP 04193880 A, 13.07.1992 | |||

| JP 04193881 A, 13.07.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОЦИАНИНА МЕДИ | 1992 |

|

RU2050359C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛФТАЛОЦИАНИНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045555C1 |

| 1972 |

|

SU411110A1 | |

| JP 04270767 A, 28.09.1999 | |||

| ТРАНСПОРТНОЕ СРЕДСТВО С УВЕЛИЧЕННЫМ ЗАПАСОМ ХОДА | 2016 |

|

RU2657139C1 |

| DE 3643770 A1, 30.06.1988 | |||

| Противопожарный затвор для буровых скважин | 1974 |

|

SU675170A1 |

| Система сервоуправления гидроприводом экскаватора | 1977 |

|

SU763539A1 |

| US 5350843 A, 27.09.1994. | |||

Даты

2000-05-10—Публикация

1999-04-15—Подача