Изобретение относится к изготовлению монолитных многослойных пьезоэлементов-столбиков, с большим числом слоев, для электромеханических преобразователей (ЭМП) и/или актюаторов - устройств из пьезоэлектрической керамики, осуществляющих электромеханические и механоэлектрические преобразования энергии с использованием обратного и прямого пьезоэффектов.

Известны многослойные, состоящие из n слоев пьезокерамических пластин с расположенными между ними электродами, пьезоэлементы. Конструктивно многослойные пьезоэлементы различаются способом механического соединения пластин из пьезокерамики между собой в стрлбик, коммутацией электродов и устройством электрических выводов. Для изготовления таких многослойных пьезоэлементов-столбиков механические соединения пластин между собой осуществляют, как правило, склейкой, пайкой или сваркой [1].

Наиболее близким к заявляемому техническому решению является способ, реализованный в ОАО «НИИ «Элпа» при изготовлении многослойных пьезоэлементов-столбиков для ЭМП и актюаторов типа АПМ-2-22-М [2].

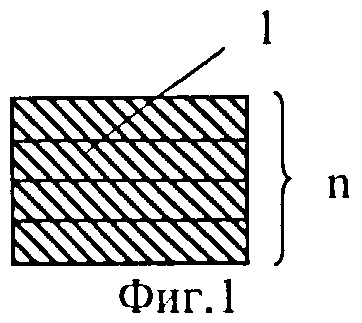

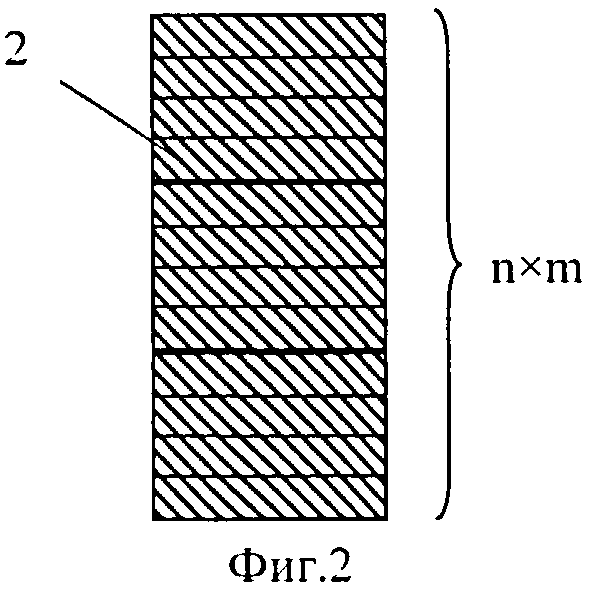

Способ изготовления многослойных пьезокерамических элементов-столбиков с большим числом слоев для ЭМП и актюаторов включает две стадии: первая - изготовление по «пленочной» технологии отдельных n-слойных пьезоэлементов 1 с ограниченным числом n слоев (фиг.1) и вторая - склейка m отдельных n-слойных пьезоэлементов 1 в пьезоэлемент-столбик 2 с большим числом (n×m) слоев (фиг.2), где m - число отдельных n-слойных пьезоэлементов 1 с ограниченным числом n слоев. Ограниченность числа n слоев в отдельных n-слойных пьезоэлементах обусловлена технологическими возможностями оборудования по изготовлению многослойных пьезоэлементов по «пленочной» технологии.

Первая стадия - изготовление отдельных n-слойных пьезоэлементов 1 по «пленочной» технологии включает операции:

- приготовление шликера на основе порошка пьезокерамического материала, например ЦТС-46 и органической связки;

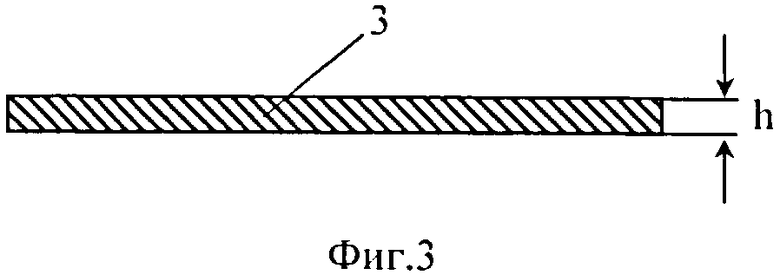

- литье шликера через фильеру на движущуюся ленту и его сушку с образованием тонких, толщиной h=(10…200) мкм, сплошных «сырых» пленок 3 из связки с пьезокерамическим порошком (фиг.3);

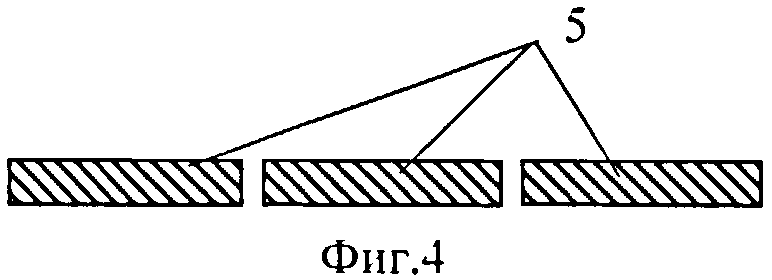

- резку сплошных «сырых» пленок на групповые заготовки 5 определенного размера (фиг.4), например, 160×160 мм;

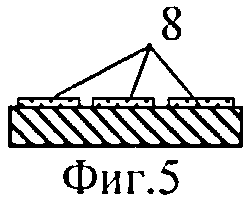

- покрытие каждой групповой заготовки 5 металлосодержащей пастой через сеткотрафарет с образованием рисунка 8 (фиг.5);

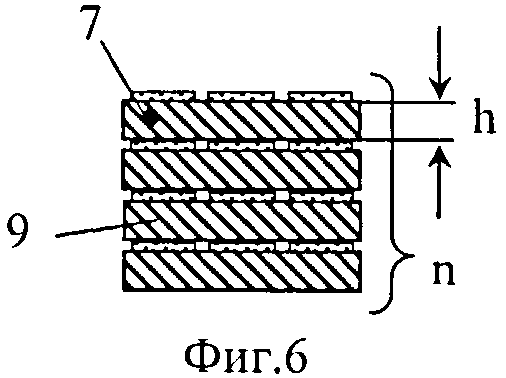

- сборку путем наложения друг на друга n групповых заготовок 7, групповых пакетов 9 (фиг.6) высотой (n×h), например, 3,2 мм;

- прессование групповых пакетов 9, например гидростатическое, при давлении 250 атм, температуре 80°C и продолжительности 30 минут;

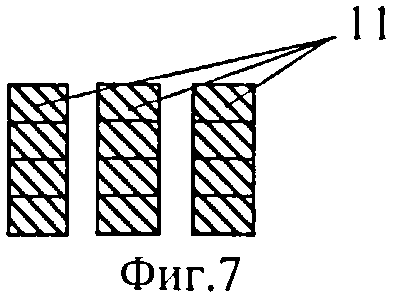

- рубку, в соответствии с рисунком сеткотрафарета 8, групповых пакетов 9 на отдельные n-слойные заготовки пьезокерамических элементов 11 (фиг.7) размером, например, 7,2×7,2×3,2 мм;

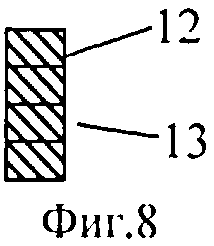

- высокотемпературную обработку n-слойных заготовок пьезокерамических элементов 11 для удаления связки и спекания их в монолитную заготовку 12 (фиг.8), которая состоит из чередующихся n слоев керамики и внутренних металлических электродов, выходящих на боковые поверхности n-слойной заготовки пьезокерамических элементов;

- металлизацию у монолитных заготовок 12 боковых поверхностей 13 (фиг.8), на которые выходят четные и нечетные внутренние электроды, таким образом, чтобы обеспечить параллельное соединение образующихся электрических емкостей из керамики и электродов с формированием электрических соединений;

- поляризацию монолитных заготовок 12 при температуре (120±5)°C, напряженности поля 2 кВ/мм и времени охлаждения под полем (для монолитных заготовок из материала ЦТС-46) в течение (15±3) мин;

- измерение параметров полученных отдельных n-слойных пьезоэлементов 1 с ограниченным числом (n≤3,2/h) слоев.

Вторая стадия - изготовление многослойных пьезоэлементов-столбиков из m отдельных n-слойных пьезоэлементов 1 (далее пьезоэлементов-столбиков 2), включает операции:

- нанесение на торцевые поверхности предварительно очищенных или механически обработанных отдельных n-слойных пьезоэлементов 1 эпоксидного клея, например ЭД-20;

- сборку пьезоэлементов-столбиков 2 из m отдельных n-слойных пьезоэлементов 1 в прижимном приспособлении типа струбцины с винтовым зажимом;

- очистку боковых поверхностей пьезоэлементов-столбиков 2 в струбцинах от затеков клея;

- сушку пьезоэлементов-столбиков 2 в струбцинах при температуре 120°C в течение 24 часов;

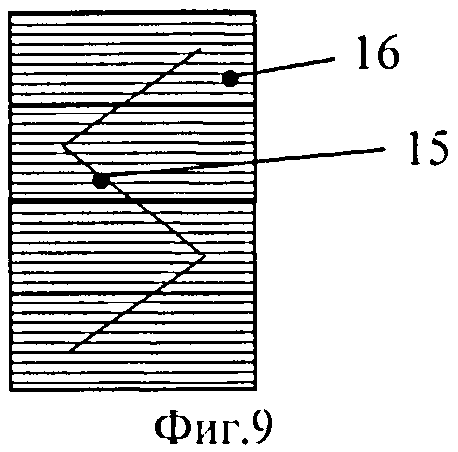

- монтаж пайкой, как показано на фиг.9, проводниками 15, например медной проволокой ММ 0,18, электрических соединений на боковых поверхностях 16 пьезоэлементов-столбиков 2 и измерение параметров полученных пьезоэлементов-столбиков 2 с большим числом (n×m) слоев, где m - число отдельных n-слойных пьезоэлементов 1.

Недостатком данного способа является то, что он двухстадийный, по совокупности операций трудоемкий и сложный, клеевые соединения не позволяют получить пьезоэлементы-столбики с большим числом слоев для надежной работы в сложных внешних условиях (включая радиационный фон), в диапазоне от минус 60°C до +250°C,

Задачей, на решение которой направлено данное изобретение, является достижение технического результата, заключающегося в получении без эпоксидной склейки пьезоэлементов-столбиков 2 с большим числом слоев для надежной работы в сложных внешних условиях (включая радиационный фон), в диапазоне от минус 60°C до +250°C, в упрощении и снижении трудоемкости процесса изготовления.

Поставленная задача решается в одностадийном способе изготовления пьезоэлементов-столбиков 2 с большим числом слоев для ЭМП и актюаторов по «пленочной» технологии, характеризующемся операциями:

- приготовления шликера на основе порошка пьезокерамического материала, например ЦТС-46, и органической связки;

- литья шликера через фильеру на движущуюся ленту и его сушку с образованием тонких, толщиной h=(10…200) мкм, сплошных «сырых» пленок 3 из связки с пьезокерамическим порошком;

- резки сплошных «сырых» пленок 3 на групповые заготовки 5 определенного размера, например 160×160 мм;

- покрытия каждой групповой заготовки 5 металлосодержащей пастой через сеткотрафарет с образованием рисунка 8;

- сборки путем наложения друг на друга n групповых заготовок 7, групповых пакетов 9 высотой (n×h), например, 3,2 мм;

- прессования групповых пакетов 9, например гидростатическое при давлении 250 атм, температуре 80°C и продолжительности 30 минут;

- рубки, в соответствии с рисунком сеткотрафарета 8, групповых пакетов 9 на отдельные n-слойные заготовки пьезокерамических элементов 11 размером, например, 7,2×7,2×3,2 мм,

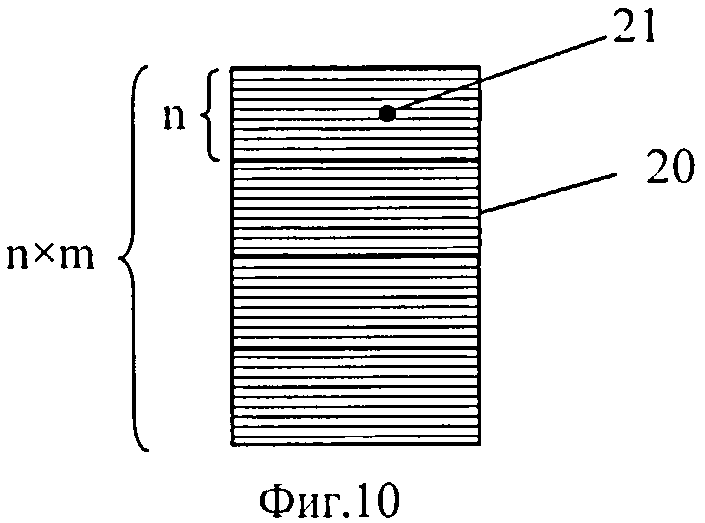

отличающемся тем, что перед дальнейшими операциями проводят операцию сборки «сырых» заготовок-столбиков 20 (фиг.10) из m «сырых» заготовок отдельных n-слойных пьезоэлементов 21 в прижимном приспособлении типа струбцины с винтовым зажимом, а последующие операции: высокотемпературную обработку, металлизацию боковых сторон, поляризацию, проводят с заготовками-столбиками 20, а измерение параметров проводят на полученных пьезоэлементах-столбиках.

Еще одним отличием предлагаемого способа является то, что операцию сборки «сырых» заготовок-столбиков 20 из m «сырых» заготовок n-слойных пьезоэлементов 21 проводят путем склеивания торцевых поверхностей «сырых» заготовок n-слойных пьезоэлементов 21, например, 5%-ным раствором поливинилового спирта с последующей сушкой в течение 2 часов при 80°C в прижимных приспособлениях, например G-образных струбцинах с винтовым зажатием с нормированным усилием, создающим давление 300÷350 кг/см2.

Таким образом, отличительными признаками предлагаемого изобретения являются:

проведение перед операцией высокотемпературной обработки операции сборки «сырых» заготовок-столбиков 20 из m «сырых» заготовок n-слойных пьезоэлементов 21 путем склеивания торцевых поверхностей «сырых» заготовок-столбиков 20, например, 5%-ным раствором поливинилового спирта с последующей сушкой в течение 2 часов при 80°C в прижимных приспособлениях под давлением 300÷350-кг/см2

и выполнение с «сырыми» заготовками-столбиками 20 последующих операций:

- высокотемпературной обработки (m×n)-слойных «сырых» заготовок пьезокерамических элементов для удаления связки и спекания их в монолит, который состоит из чередующихся (m×n) слоев керамики и внутренних металлических электродов, выходящих на боковые поверхности пьезокерамических элементов;

- металлизацию боковых сторон заготовок-монолитов, на которые выходят четные и нечетные внутренние электроды, таким образом, чтобы обеспечить параллельное соединение образующихся электрических емкостей из керамики и электродов;

- поляризацию (m×n)-слойных заготовок,

а также измерение параметров у многослойных поляризованных пьезоэлементов-столбиков 20.

Технический результат достигается тем, что в готовом изделии - пьезоэлементе-столбике 20 - отсутствуют клеевые соединения на основе эпоксидных смол, разрушающихся при температуре 250°C, повышается надежность работы в сложных внешних условиях (включая радиационный фон), в диапазоне от минус 60°C до +250°C, процесс изготовления упрощается и снижается его трудоемкость.

Многослойные, монолитные из (n×m) слоев керамических пленок и электродов, без эпоксидной смолы, пьезоэлементы-столбики 20 обеспечивают надежную работу в сложных внешних условиях, (включая радиационный фон), в диапазоне от минус 60°C до +250°C. Процесс изготовления таким способом содержит меньшее количество операций и менее трудоемок.

В предлагаемом способе исключаются операции по изготовлению отдельных n-слойных пьезоэлементов 1 и сборке их в пьезоэлемент-столбик 2.

Вводимые операции сборки «сырых» заготовок-столбиков 20 из m сырых заготовок пьезоэлементов 21 с ограниченным числом n слоев и соединение сырых заготовок пьезоэлементов 21 с применением клея на основе поливинилового спирта, с поджатием усилием 300÷350 кг/см2 в специальных струбцинах, а также сушка «сырых» заготовок-столбиков 20 из m сырых заготовок пьезоэлементов 21 с ограниченным числом n слоев в специальных струбцинах в течение 2 часов при температуре 80°C более просты и менее трудоемки, чем изготовление по второй стадии.

Совокупность операций по предлагаемому способу изготовления монолитных многослойных, с большим числом слоев, пьезокерамических элементов-столбиков 20 для электромеханических преобразователей и актюаторов по количеству и трудоемкости существенно меньше, чем у существующего аналога.

Технический результат достигается тем, что в готовом изделии - пьезоэлементе-столбике 20 - отсутствуют клеевые соединения на основе эпоксидных смол, повышается надежность работы в сложных внешних условиях (включая радиационный фон), в диапазоне от минус 60°C до +250°C, процесс изготовления упрощается и снижается его трудоемкость.

Источники информации

1. В.В. Янчич. Пьезоэлектрические виброизмерительные преобразователи, акселерометры. Ростов-на-Дону. Изд-во ЮФУ, 2010 - 287 с. (Пьезоэлектрическое приборостроение. Т.7).

2. http://www.elpapiezo.ru/mnogo_piezo.shtml

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2572292C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ДАТЧИК УДАРА | 2013 |

|

RU2533539C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2472253C1 |

| Способ изготовления стеклокерамических конденсаторов с алюминиевыми электродами | 1979 |

|

SU928431A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2121241C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ СТРУКТУР | 2009 |

|

RU2422942C1 |

| ПЬЕЗОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2514353C1 |

| ШЛИКЕР ДЛЯ ЛИТЬЯ КЕРАМИЧЕСКОЙ ПЛЕНКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2049758C1 |

| Композиционный пьезоматериал и способ его изготовления | 2020 |

|

RU2751896C1 |

| МОНОЛИТНЫЙ МНОГОСЛОЙНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2169964C2 |

Изобретение относится к пьезоэлектронике, к технологии изготовления монолитных многослойных пьезокерамических элементов для электромеханических преобразователей и актюаторов. Сущность изобретения: способ включает операции приготовления шликера на основе порошка пьезокерамического материала и органической связки, литья шликера через фильеру на движущуюся ленту и его сушку с образованием тонких «сырых» пленок из связки с пьезокерамическим порошком, резки сплошных «сырых» пленок на групповые заготовки, покрытия каждой групповой заготовки металлосодержащей пастой через сеткотрафарет с образованием рисунка, сборки путем наложения друг на друга n групповых заготовок, групповых пакетов, прессования групповых пакетов, рубки, в соответствии с рисунком сеткотрафарета, групповых пакетов на отдельные n-слойные заготовки пьезокерамических элементов, сборки «сырых» многослойных заготовок-столбиков из m «сырых» заготовок n-слойных пьезоэлементов путем их склеивания с последующей сушкой, высокотемпературной обработки, металлизации боковых сторон, поляризации многослойных заготовок-столбиков, измерения параметров многослойных пьезоэлементов-столбиков. Технический результат: повышение надежности работы в сложных внешних условиях, упрощение процесса изготовления и снижение его трудоемкости. 1 з.п. ф-лы, 10 ил.

1. Способ изготовления монолитных многослойных пьезокерамических элементов-столбиков с большим числом слоев по «пленочной» технологии, характеризующийся операциями:

- приготовления шликера на основе порошка пьезокерамического материала и органической связки;

- литья шликера через фильеру на движущуюся ленту и его сушку с образованием тонких «сырых» пленок из связки с пьезокерамическим порошком;

- резки сплошных «сырых» пленок на групповые заготовки;

- покрытия каждой групповой заготовки металлосодержащей пастой через сеткотрафарет с образованием рисунка;

- сборки путем наложения друг на друга n групповых заготовок, групповых пакетов;

- прессования групповых пакетов;

- рубки, в соответствии с рисунком сеткотрафарета, групповых пакетов на отдельные n-слойные заготовки пьезокерамических элементов,

отличающийся тем, что перед дальнейшими операциями, начиная с высокотемпературной обработки, проводят операцию сборки «сырых» заготовок-столбиков из m «сырых» заготовок отдельных n-слойных пьезоэлементов, а последующие операции:

высокотемпературную обработку, металлизацию боковых сторон, поляризацию проводят с многослойными заготовками-столбиками, а измерение параметров проводят у многослойных пьезоэлементов-столбиков.

2. Способ по п.1, отличающийся тем, что сборку «сырых» заготовок-столбиков из m «сырых» заготовок n-слойных пьезоэлементов проводят путем склеивания торцевых поверхностей «сырых» заготовок-столбиков с последующей сушкой.

| US 6260248 B1, 17.07.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| ПЬЕЗОКЕРАМИЧЕСКАЯ МНОГОСЛОЙНАЯ ДЕТАЛЬ ДЛЯ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2264678C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Устройство для измерения емкостной и активной проводимости | 1982 |

|

SU1022074A2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ С КОНТАКТИРОВАНИЕМ НОВОГО ТИПА И СПОСОБ ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2178222C2 |

Авторы

Даты

2015-02-10—Публикация

2013-08-01—Подача