Область техники

Изобретение относится к области углехимии, к технологиям извлечения углеводородов из угля, а именно, к получению смеси тяжелых ароматических углеводородов, которая представляет собой аналог каменноугольного пека, получаемого по традиционной технологии коксования углей, и может быть использована при производстве анодной массы и обожженных анодов для алюминиевых электролизеров. Изобретение включает также устройство, предназначенное для реализации способа получения связующего пека для анодов методом растворения угля.

Уровень техники

Известны способы, предназначенные для получения электроугольных изделий – электродного кокса, связующего вещества анодной массы углеродных электродов («Новое связующее для термостойких материалов металлургического назначения», БазегскийА. Е., Школлер М. Б., Черная металлургия, 2014, № 6 (1374), С. 6-11, патент GB1472810(A), МПК C10B55/00, C10B57/04, C10C3/00,C10G1/04, C10L5/00; C10L9/02, опубликован 11.05.1977г., патент GB1474100(A), МПК С10G01/00, С10G01/04, опубликован 18.05.1977 г., патент DE2944689(A1), МПК C10G1/04, опубликован 07.05.1981г.).

Способы представляют собой смешивание тонко измельченного угля или угля, подверженного специальным способам активации (механоактивации), с углеводородными, преимущественно конденсированными ароматическими растворителями, например, антраценовым маслом, в соотношении 1:1-1:3, последующее растворение (терморастворение, ожижение, экстракция) при нагревании в пределах от 300 до 500°С и при повышенном давлении, дальнейшее отделение из полученного продукта утилизируемой зольной фракции и выделение целевого продукта – угольного пека – путем фильтрации или перегонки.

Недостаток известных способов в том, что они направлены на получение продуктов, принципиально отличающихся по функциональному назначению, а именно, жидких углеводородных продуктов различного состава, использующихся в качестве различных топлив, леточной массы для доменных печей, сырье для электродного кокса, коксующейся добавки и прочих.

Известно, что органическая масса угля является нерегулярным полимером, которая в условиях высоких температур и давления деполимеризуется с образованием большого числа разнообразных по структуре и свойствам фрагментов. Роль водорода, используемого в процессах гидрогенизации, заключается в стабилизации фрагментов, получаемых при термодеструкции исходного угольного вещества и в снижении содержания кислорода, азота и серы [Липович В.Г., Калабин Г.А., Калечиц И.В. и др. Химия и переработка угля. М., Химия, 1988 - 336 с.] Стабилизация фрагментов необходима для увеличения выхода продуктов ожижения и снижения образования твердых остатков. В качестве стабилизаторов могут быть применены молекулярный водород, растворители с высокой донорной активностью.

Наиболее близким к заявляемому изобретению является способ растворения угля с использованием резинового материала (заявка US 2012/0091043 A1, МПК C10G1/04, опубликована 19.04.2012 г.). Способ представляет собой растворение угля в растворителях, содержащих гидрогенизированное растительное масло и растворитель, полученный из угля. Гидрогенизированное растительное масло является донором водорода в реакциях расщепления крупных молекул угля. В суспензию угля и растворителя также добавляют измельченный резиновый материал, который может являться донором водорода и формировать пековые вещества, нерастворимые в хинолине.

Недостатком прототипа является использование гидрогенизированного растительного масла, что требует наличия установки гидрогенизации и больших объемов растительного масла, что в масштабах крупного промышленного производства экономически невыгодно.

Т.к. в опубликованной печатной литературе близких источников к заявляемому устройству найдено не было, заявителем ниже приведены ссылки из Интернета на наиболее близкие аналоги и прототип устройства.

Известны устройства, к примеру трубчатые печи типа ГН, ГН2 для высокотемпературного нагрева нефтепродуктов в процессе их переработки (http://www.splyse.ru/offer/offer_55598.html). При необходимости могут нагреваться углеводородные газы, вода, инертный газ. Недостатком трубчатых печей являются риски неравномерности нагрева поверхности труб и их закоксовывание в процессе эксплуатации, как следствие длительный ремонт оборудования при выходе из строя. (М.А. Берлин. «Износ основных элементов трубчатых пече.» стр. 6, п.п. 3 и 4. Издательство «Недра», Москва, 1964 г).

В качестве ближайшего аналога (прототипа) предлагаемого устройства можно рассмотреть технологическую печь АНУ-0,8 (ООО НПП «НОУпром» nouprom-npz.ru, (http://nouprom-npz.ru/katalog-produktsii/pechi-nagreva-nefti-nefteproduktov-masla/anu-0-8/) для нагрева жидких углеводородов, состоящей из корпуса с радиантной камерой, однофакельным нагревом, расположенного в камере трубчатого змеевика и вентилятора охлаждения корпуса. Конструкция печи позволяет осуществлять нагрев рабочей среды до 400°С с созданием давления в змеевике до 18 атм. Основным недостатком, как и всех трубчатых печей с факельным нагревом, является неравномерный нагрев труб и их закоксовывание, с выходом из строя и длительным ремонтом.

Раскрытие изобретения

Задачей изобретения является расширение сырьевой базы и расширения технологических возможностей для получения связующего электродного пека для анодов и снижение стоимости его производства.

Техническим результатом является получение более экологичного и экономичного связующего электродного пека для анодов с характеристиками, близкими к характеристикам каменноугольного электродного пека, а также повышение производительности при его получении. Получаемый по описываемому способу связующий электродный пек для анодов может заменить каменноугольный пек, получаемый по традиционной технологии коксования углей, при производстве анодной массы для алюминиевых электролизеров.

К характеристикам связующего каменноугольного электродного пека относятся:

- температура размягчения по Меттлеру 110- 130°С,

- содержание веществ, нерастворимых в толуоле 25-45 %, веществ, не растворимых в хинолине 3-15 %,

- коксовый остаток при 550°С не менее 45%.

Технический результат достигается тем, что способ получения связующего электродного пека включает смешение измельченного угля с растворителем, растворение полученной смеси с выделением экстракта угля, последующую дистилляцию экстракта угля с получением конечного продукта – связующего пека, согласно заявляемому изобретению растворение угля ведут в течение 45-90 минут при температуре 380-450°С, а в качестве растворителя используют смесь каменноугольной смолы и тяжелого газойля каталитического крекинга, при этом дистилляцию ведут в течение 20-40 минут при температуре 270-300°С.

Достижению заявленного технического результата способствуют следующие признаки:

- тяжелый газойль каталитического крекинга могут подвергать предварительной термообработке в течение 15-30 минут при температуре 360-420°С, и дистилляции при 270-300°С в течение 15-30 минут.

- могут использовать каменный уголь марки «ГЖ» или «Ж», измельченный до крупности частиц размером не более 0,25 мм, а его доля в смеси с растворителем может составлять 30-35% масс.

- доля каменноугольной смолы в растворителе может составлять 50-100 % масс, остальное тяжелый газойль каталитического крекинга.

Технический результат также достигается тем, что в устройстве для получения связующего электродного пека, содержащем корпус, в нижней части которого расположены нагревательные элементы, а в средней части которого последовательно расположены трубчатый змеевик и дистиллятор, согласно заявляемому изобретению нагревательные элементы выполнены из электронагревательных спиралей, а диаметр змеевика составляет 30-50 мм, при этом длина змеевика составляет 20-40 м.

Краткое описание чертежей

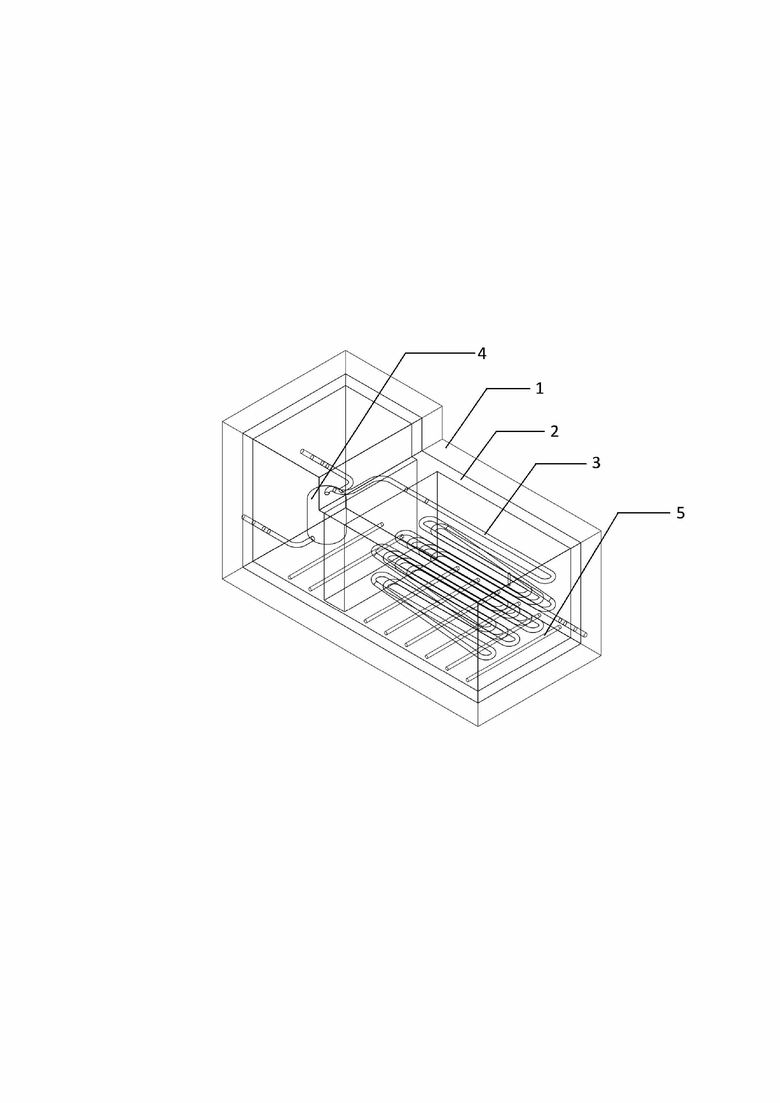

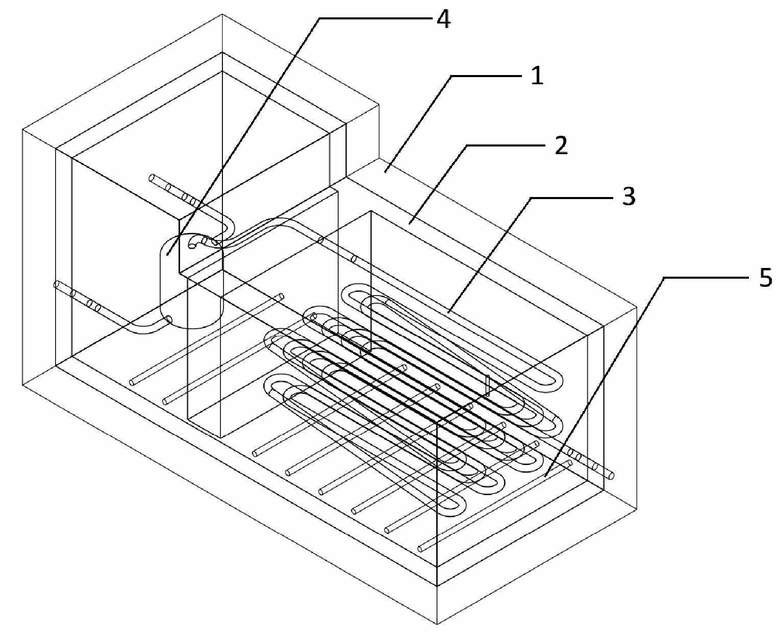

На фиг. представлено заявляемое устройство для получения связующего пека.

Осуществление изобретения

Растворение угля ведут в течение 45-90 минут при температуре 380-450°С, а в качестве растворителя используют смесь каменноугольной смолы и тяжелого газойля каталитического крекинга, при этом дистилляцию ведут в течение 20-40 минут при температуре 270-300°С.

Использование смеси каменноугольной смолы и тяжелого газойля каталитического крекинга обеспечивает растворение органической массы угля. Каменноугольная смола имеет в составе большое количество водороддонорных органических соединений. Радикалы угля, образующиеся в результате термического крекинга, стабилизируются подвижным водородом из каменноугольной смолы, предотвращая рекомбинацию радикалов друг с другом. Тяжелый газойль каталитического крекинга выполняет роль разбавителя и дисперсионной среды для угля и продуктов его сольволиза.

Предварительная термообработка тяжелого газойля каталитического крекинга в течение 15-30 минут при температуре 360-420°С способствуют протеканию реакций укрупнения молекул углеводородов в составе газойля, а дистилляция при 270-300°С в течение 15-30 минут способствует удалению наиболее легких углеводородов. Процесс термообработки газойля можно проводить с использованием устройства, описываемого в данной заявке.

Каменный уголь марок «ГЖ» и «Ж» обладает оптимальным уровнем летучих веществ, это способствует достижению требуемых качеств связующего пека. Измельчение угля до крупности частиц не более 0,25 мм способствует более полному протеканию реакций деполимеризации угля с участием растворителя за счет образования большой удельной поверхности угля. Использование в смеси 30-35 % угля способствует получению связующего пека с требуемыми температурой размягчения и вязкостью.

Использование доли каменноугольной смолы 50-100 % в смеси с тяжелым каталитическим газойлем способствует получению связующего пека с требуемыми температурой размягчения и вязкостью.

Предлагается устройство для получения связующего пека заявленным способом, состоящее из корпуса 1 с теплоизоляцией 2, в средней части которого последовательно расположены трубчатый змеевик 3 и дистиллятор 4, в нижней части корпуса 1 расположены нагревательные элементы 5.

Согласно заявляемому изобретению, нагревательные элементы 5 выполнены из электронагревательных спиралей, а диаметр змеевика 3 составляет 30-50 мм, при этом длина змеевика 3 составляет 20-40 м.

Указанные размеры змеевика 3 позволяют обеспечить постоянство давления и температуры смеси угля и растворителя по всей длине и по радиальному сечению. Применение методов математического моделирования показало, что при диаметре змеевика менее 30 мм и длине змеевика более 40 м, общее время нахождения смеси в змеевике составит более 90 минут, произойдет прикоксовывание смеси у стенок и на изгибах змеевика, что приведет к остановке устройства. При диаметре змеевика более 50 мм и длине змеевика менее 20 м увеличится разница температур между смесью, которая расположена у стенок змеевика и смесью, которая находится в центре. В этом случае она составит 25°С. Данная неравномерность распределения температур может существенно сказаться на стабильности термического растворения и качестве связующего пека, поскольку допустимое отклонение от требуемой температуры для протекания реакции терморастворения угля составляет 5°С. При длине змеевика менее 20 м общее время нахождения смеси в трубчатом змеевике составит менее 45 минут, конверсия угля в жидкие продукты будет неполной и качество связующего пека будет низким.

Плавный, по сравнению с факельным, электрический нагрев посредством нагревательных элементов 5, выполненных в виде электронагревательных спиралей, позволяет снизить риски закоксовывания змеевика в процессе эксплуатации, обеспечить повышенный нагрев до 380-450°С. Дистиллятор 4, расположенный на выходе трубчатого змеевика 3 и сопряженный с ним, позволяет получить связующий пек требуемого качества. Конструкция заявляемого устройства обеспечивает «мягкий» режим нагрева рабочей смеси в змеевике, исключая местные перегревы и коксование, с последующим стабильным по времени и объему перетоком угольного экстракта из змеевика для последующей дистилляции.

Устройство для получения связующего электродного пека заявленным способом работает следующим образом.

Смесь, состоящую из 30-35 % угля, измельченного до класса крупности менее 0,25 мм, и 65-70 % растворителя непрерывно при помощи насоса подают в змеевик 3 и растворяют посредством воздействия нагревательных элементов 5. Растворение угля ведут при температуре от 380 до 450°С, давлении от 12 до 20 атмосфер, создаваемом парами реакционной массы. После выхода из змеевика 3 прореагировавшая смесь напрямую поступает в дистиллятор 4, где за счет резкого сброса давления происходит отделение дистиллятов с температурой конца кипения 270-300°С и выделением связующего пека в виде высококипящей фракции, легкие компоненты смеси испаряются, а на дне дистиллятора 4 накапливается связующий электродный пек, который выгружают периодически через нижний клапан. Легкие продукты дистилляции поступают в охлаждаемый приемник и конденсируются.

Дистилляцию проводят непрерывно, а скопившийся на дне связующий электродный пек выгружают каждые 20-40 минут.

Посредством предложенного способа получают связующий электродный пек, который имеет температуру размягчения по Меттлеру 110-130°С, содержащий вещества, нерастворимые в толуоле 25-38 %, вещества, не растворимые в хинолине 3-12%, коксовый остаток при 550°С не менее 45 %, и который может быть использован при производстве анодной массы для алюминиевых электролизеров.

Изобретение иллюстрируется примерами, приведенными в таблицах 1 и 2.

Примеры 1-9 выполнены экспериментальным методом с использованием описываемого устройства, включающего трубчатый змеевик диаметром 40 мм и длиной 30 м.

Примеры 10-17 выполнены на основе созданной математической модели описываемого устройства, включающего трубчатый змеевик, модель позволяет менять сечение и длину змеевика.

Таблица 1*

Таблица 2*

*расшифровка:

КУС – каменноугольная смола; ТГКК – тяжелый газойль каталитического крекинга; без ТО – ТГКК использовали без термообработки; Треак, - температура в змеевике; Р- давление в змеевике; tреак, - время нахождения реакционной смеси в змеевике; Тдист, - температура в дистилляторе; tдист, - время нахождения в дистилляторе; Тметт, - температура размягчения по Меттлеру; К.О. – коксовый остаток при 550°С; Н/Т – массовая доля веществ, нерастворимых в толуоле; Н/Х – массовая доля веществ, нерастворимых в хинолине.

Для всех примеров использовали каменноугольную смолу с плотностью 1,18 г/см3 при 20°С, содержанием веществ, нерастворимых в толуоле 7,5 %, содержанием веществ, нерастворимых в хинолине 4 %. Исходный тяжелый газойль каталитического крекинга имел плотность 1,031 г/см3. Провели его термообработку последовательно в трубчатом змеевике в течении 15-60 минут при температуре 360-420°С, и в дистилляторе при 270-300°С в течение 15-30 минут. После термообработки плотность газойля стала равной 1,07 г/см3 при 20°С. Уголь марок «ГЖ», «Ж» измельчали в дробилке и мельнице и выделяли ситовым методом фракцию -0,25 мм. Измельченный уголь смешивали с компонентами растворителя в соотношениях, как показано для примеров 1-9 в таблице 1. Приготовленную смесь угля и растворителя подавали при помощи насоса в змеевик, предварительно нагретый до температур, указанных для примеров 1-9 в таблице Время нахождения смеси в трубчатом реакторе диаметром 30-50 мм и длиной 20-40 м составляло 45-90 минут. После реактора смесь поступала в дистиллятор, где под действием резкого падения давления, происходило испарение легких углеводородов, на дне дистиллятора накапливался связующий электродный пек, который выгружали через 20-40 минут.

В таблицах 1 и 2 приведены качественные характеристики полученных связующих электродных пеков по каждому примеру 1-17.

Анализ полученных результатов по примерам 1-4 и 9, в таблице 1 и примерам 10-13 в таблице 2, свидетельствует, что связующий пек, полученный по заявляемому способу и с использованием заявляемого устройства, имеет качественные характеристики, позволяющие его применять в качестве связующего пека для анодной массы алюминиевых электролизеров.

Пример 5 свидетельствует, что при дистилляции при температуре менее 270°С образуется связующий пек с низкой температурой размягчения и низким коксовым остатком.

Пример 6 свидетельствует, что при дистилляции менее 20 минут образуется связующий пек с низким коксовым остатком.

Пример 7 свидетельствует, что при дистилляции в течение более 40 минут образуется связующий пек с высокой температурой размягчения.

Пример 8 свидетельствует, что при терморастворении угля в реакторе с температурой более 450°С образуется связующий пек с высокой температурой размягчения.

Примеры 10-13 свидетельствуют, что, связующий пек, полученный по заявляемому способу и с использованием заявляемого устройства, имеет качественные характеристики, позволяющие его использовать в качестве связующего пека для анодной массы алюминиевых электролизеров.

Примеры 14 и 15 свидетельствуют, что при диаметре змеевика менее 30 мм и длине более 40 м, происходит прикоксовывание смеси у стенок и на изгибах змеевика, что приводит к остановке устройства.

Примеры 16 и 17 свидетельствуют, что при диаметре змеевика более 50 мм и длине менее 20 метров, образуется связующий пек с низким коксовым остатком.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2014 |

|

RU2582411C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ЭЛЕКТРОДОВ И АНОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2288251C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА | 2018 |

|

RU2698833C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| Способ получения анизотропного нефтяного пека | 2017 |

|

RU2668444C1 |

Изобретение относится к способу получения связующего электродного пека, включающему смешение измельченного угля с растворителем, растворение полученной смеси с получением экстракта угля, дистилляцию экстракта угля с получением конечного продукта – связующего пека. Способ характеризуется тем, что растворение угля ведут в течение 45-90 минут при температуре 380-450 °С, при этом в качестве растворителя используют смесь каменноугольной смолы и тяжелого газойля каталитического крекинга, а дистилляцию ведут в течение 20-40 минут при температуре 270-300 °С с конденсацией и отводом легких фракций. Для осуществления заявляемого способа предложено устройство, состоящее из теплоизолированного корпуса, снабженного нагревательными элементами, внутри которого последовательно располагаются трубчатый змеевик (проточный реактор) и дистиллятор. Диаметр змеевика составляет 30-50 мм, длина змеевика составляет 20-40 м. Техническим результатом является получение более экологичного и более доступного связующего электродного пека для анодов с характеристиками, близкими к характеристикам каменноугольного электродного пека, а также повышение производительности при его получении. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл.

1. Способ получения связующего электродного пека, включающий смешение измельченного угля с растворителем, растворение полученной смеси с получением экстракта угля, дистилляцию экстракта угля с получением конечного продукта – связующего пека, отличающийся тем, что растворение угля ведут в течение 45-90 минут при температуре 380-450 °С, при этом в качестве растворителя используют смесь каменноугольной смолы и тяжелого газойля каталитического крекинга, а дистилляцию ведут в течение 20-40 минут при температуре 270-300 °С с конденсацией и отводом легких фракций.

2. Способ по п. 1, отличающийся тем, что тяжелый газойль каталитического крекинга подвергают предварительной термообработке в течение 15-30 минут при температуре 360- 420 °С, и дистилляции при 270-300 °С в течение 15-30 минут.

3. Способ по п. 1, отличающийся тем, что используют каменный уголь марки «ГЖ» или «Ж», измельченный до крупности частиц размером не более 0,25 мм.

4. Способ по п. 1, отличающийся тем, что доля измельченного угля в смеси с растворителем составляет 30-35 % масс.

5. Способ по п. 1, отличающийся тем, что доля каменноугольной смолы в растворителе составляет 50-100 % масс.

6. Устройство для получения связующего электродного пека способом по любому из пп. 1-5, содержащее корпус, в нижней части которого расположены нагревательные элементы, а в средней части которого последовательно расположены трубчатый змеевик и дистиллятор, отличающееся тем, что нагревательные элементы выполнены из электронагревательных спиралей, а диаметр трубчатого змеевика составляет 30-50 мм, при этом длина змеевика составляет 20-40 м.

| Е.Н | |||

| Маркушина, Получение и промышленные испытания компаундного нефтекаменноугольного связующего в ОАО "РУСАЛ КРАСНОЯРСК", Металлургия цветных металлов, N 4, 2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| US 4369171 A, 18.01.1983 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "СИЧЕНИКИ РЫБНЫЕ УКРАИНСКИЕ" | 2007 |

|

RU2347429C1 |

| US 20120160744 A1, 28.06.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ПЕКА С ПОНИЖЕННЫМ СОДЕРЖАНИЕМ БЕНЗ(А)ПИРЕНА | 2017 |

|

RU2671354C1 |

| GB 375928 A, 07.07.1932. | |||

Авторы

Даты

2021-07-23—Публикация

2021-02-11—Подача