Изобретение относится к области металлургии, в частности к сталеплавильному производству и может быть использовано для ремонта сталевыпускного отверстия кислородного конвертера.

Известен способ торкретирования огнеупорного изделия для ремонта кислородного конвертера [1] (Патент РФ № 2214459 «Способ торкретирования сталевыпускного отверстия металлургического агрегата», МПК С21С 5/44, опубл. 20.10.2003), при котором в сталевыпускное отверстие устанавливают и закрепляют приспособление, выполненное в виде двух металлических труб разного диаметра, расположенных на одной оси и последовательно соединенных между собой сваренными металлическими пластинами, количество которых не менее трех. Соотношение диаметров меньшей и большей труб устанавливают равным 1:(1,4-2,2). Длина большей по диаметру трубы составляет не менее высоты двух леточных блоков. Приспособление устанавливают в сталевыпускное отверстие трубой меньшего диаметра, а труба большего диаметра является шаблоном для сваривания торкрет-массы. Торкрет-массу наносят на поврежденное место послойно, желательно с выдержкой в течение 2-5 мин. после каждого слоя. Толщина одного слоя составляет не более 150 мм, а количество наваренных слоев составляет не более трех.

Недостатком данного устройства является низкая стойкость сталевыпускного отверстия конвертера после ремонта.

Наиболее близким по техническому решению и достигаемым результатам является способ ремонта сталевыпускного отверстия кислородного конвертера [2] (Патент РФ № 2607391 «Способ ремонта сталевыпускного отверстия кислородного конвертера», МПК С21С 5/44, опубл. 10.01.2017, бюл. № 1.), включающий установку в летку нанизанного на металлическую трубу огнеупорного блока, выполненного в виде единого изделия из плоской шайбы и усеченного конуса, высотой 1,5-2,0 диаметра летки, и торкретирование огнеупорного блока торкрет-массой, при этом огнеупорный блок устанавливают в летку с обеспечением расположения верхнего края металлической трубы над леткой, а плоскую шайбу выполняют с наружным диаметром, равным 2-3 диаметра летки, и высотой - 0,5-1,0 диаметра летки. На наружной поверхности плоской шайбы равномерно выполняют 3-4 вертикальных прорези, глубина которых составляет 1/3 радиуса.

Недостатком данного устройства является недостаточная стойкость сталевыпускного отверстия конвертера в связи с тем, что конструкция устройства не позволяет плотно установить его в изнашиваемый канал сталевыпускного отверстия конвертера.

Техническим результатом настоящего изобретения является увеличение срока службы сменной летки, а также снижение трудозатрат при горячем ремонте сталевыпускного отверстия кислородного конвертера.

Указанный технический результат достигается тем, что в конструкции огнеупорного изделия для ремонта сталевыпускного отверстия кислородного конвертера, состоящем из огнеупорного блока 1, выполненного в виде единого изделия из плоской огнеупорной шайбы 2 и усеченного конуса 3, нанизанного на металлическую трубу 4, предусмотрены следующие отличия: огнеупорный блок 1 имеет высоту (Н), составляющую 0,2-1,4 (Dвнутр.) внутреннего диаметра канала сменной летки с внутренней стороны конвертера 5 (Н=(0,2-1,4)Dвнутр), а плоская огнеупорная шайба 2 выполнена диаметром (Dш), равным от 1,1 до 2,0 (Dш=(1,1-2,0)Dвнутр), и высотой (h), равной от 0,1 до 0,4 внутреннего диаметра канала сменной летки с внутренней стороны конвертера 5 (Dвнутр.) (h = (0,1-0,4) Dвнутр,), при этом внешний диаметр (Dтр.) металлической трубы 4 меньше внутреннего диаметра канала сменной летки с внутренней стороны конвертера (Dвнутр.), угол наклона боковой поверхности усеченного конуса (b) составляет до 85°.

Кроме того, в заявляемой конструкции огнеупорного изделия для ремонта сталевыпускного отверстия кислородного конвертера плоская огнеупорная шайба 2 выполнена в виде многогранника.

Изобретение предусматривает, то, что на наружной поверхности плоской огнеупорной шайбы 2 выполнены сквозные отверстия с диаметром Dо≤0,2Dш диаметра плоской огнеупорной шайбы 2, в количестве преимущественно 50 штук.

Согласно изобретению, торцевая поверхность плоской огнеупорной шайбы 2 в поперечном сечении выполнена с отклонением от горизонтали плоской огнеупорной шайбы 2 на угол α от 90° до 160°.

Кроме этого, на наружной поверхности плоской огнеупорной шайбы 2 выполнены несквозные отверстия с диаметром Dо до 0,2Dш диаметра плоской огнеупорной шайбы 2, в количестве преимущественно 50 штук, глубиной h1 ≤ 0,2 диаметра шайбы Dш.

Кроме этого, нижняя часть огнеупорного блока 1, расположенная под плоской огнеупорной шайбой 2 выполнена в виде нескольких усеченных огнеупорных конусов 8 и 9, которые расположены соосно относительно оси огнеупорного блока 1 и выполнены в виде ступеней, образующиеся за счет применения разных по размерам усеченных огнеупорных конусов, при этом верхний диаметр первого усеченного огнеупорного конуса 8 равен диаметру Dш нижней части плоской огнеупорной шайбы 2, а верхний диаметр D1 второго усеченного огнеупорного конуса 9 равен диаметру нижней части первого усеченного огнеупорного конуса 8.

Кроме этого, нижняя часть огнеупорного блока 1, расположенная под плоской огнеупорной шайбой 2 выполнена в виде усеченного огнеупорного конуса 3, боковая поверхность которого имеет дугообразную форму с радиусом скругления Rк, равным (0,1-0,3) Dш.

Кроме этого, на боковой поверхности усеченного огнеупорного конуса 3 выполнены пазы 10 шириной (0,2-0,3) h высоты плоской огнеупорной шайбы, в количестве преимущественно от 1 до 200 штук в зависимости от диаметра Dш плоской огнеупорной шайбы 2.

Сущность изобретения поясняется чертежами, на которых изображены:

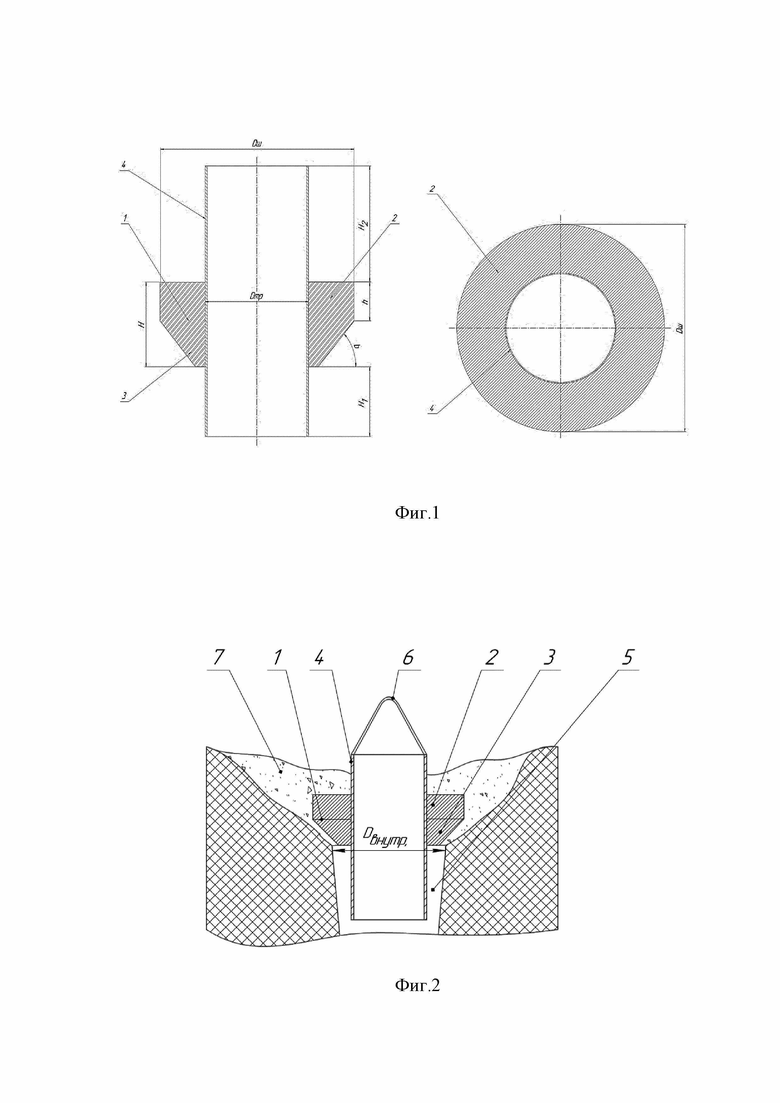

Фиг. 1 Огнеупорный блок для ремонта сталевыпускного отверстия конвертера в сборе;

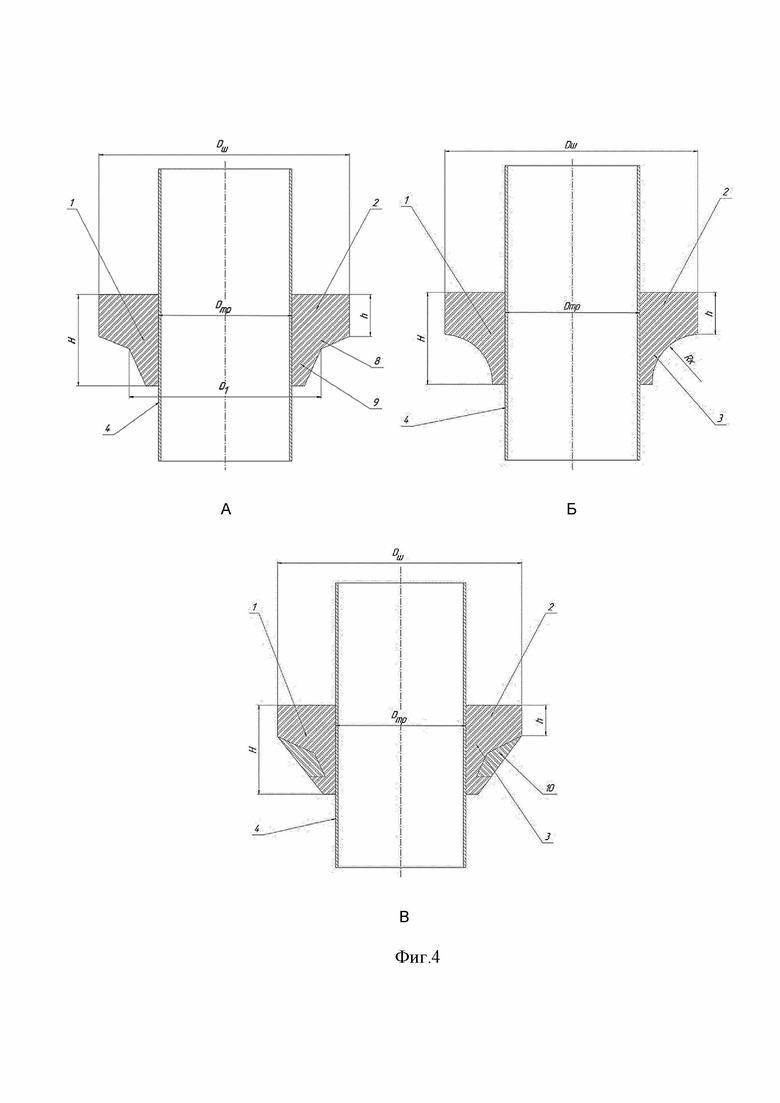

Фиг. 2 Общая схема футеровки летки кислородного конвертера и огнеупорного блока (разрез);

Фиг. 3 Шайба огнеупорного блока для ремонта сталевыпускного отверстия (вариант);

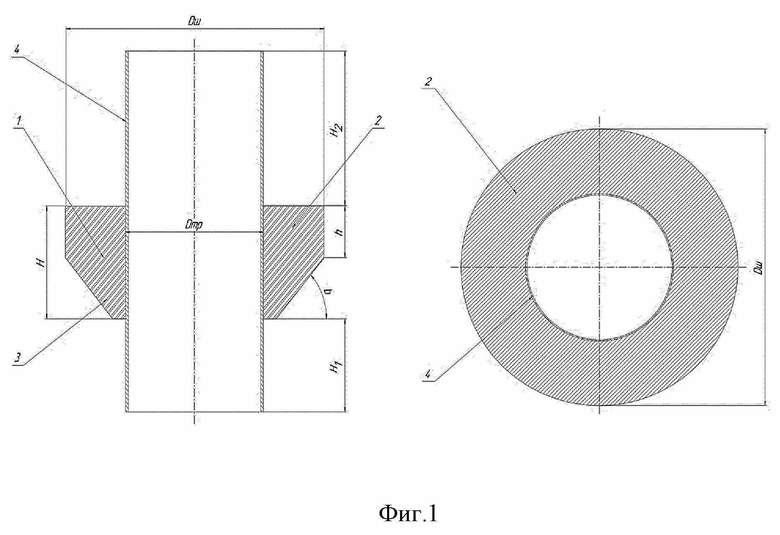

Фиг. 4 Огнеупорный блок для ремонта сталевыпускного отверстия конвертера (вариант).

Описание ссылочных позиционных номеров:

1. Огнеупорный блок

2. Плоская огнеупорная шайба

3. Усеченный огнеупорный конус

4. Металлическая труба

5. Канал сменной летки с внутренней стороны конвертера

6. Металлическая скоба

7. Торкрет масса

8. Нижняя часть огнеупорного блока под шайбой в виде нескольких усеченных конусов

9. Второй усеченный огнеупорный конус усеченного конуса 3

10. Паз

Н - высота огнеупорного блока, мм

h - высота плоской огнеупорной шайбы, мм

b - угол наклона боковой поверхности усеченного конуса, о

Dвнутр. - внутренний диаметр канала сменной летки, мм

Dш - диаметр плоской огнеупорной шайбы, мм

Dтр - внешний диаметр металлической трубы, мм

α - угол отклонения от горизонтали плоской огнеупорной шайбы,

Rк - радиус скругления, мм

Dо - диаметр сквозных отверстий на поверхности шайбы, мм

D1 - верхний диаметр второго усеченного конуса равный нижнему диаметру первого усеченного конуса, мм

h1 - высота несквозных отверстий на поверхности шайбы, мм.

Конструкция огнеупорного изделия для ремонта сталевыпускного

отверстия кислородного конвертера, содержит огнеупорный блок 1, выполненный в виде единого изделия из плоской огнеупорной шайбы 2 и усеченного конуса 3, нанизанного на металлическую трубу 4.

Геометрические размеры огнеупорного блока 1 (Фиг.1) получены опытно-экспериментальным и расчетным путем, т.к. именно при таких размерах были получены наилучшие показатели по повышению стойкости всей конструкции.

Н = (0,2-1,4) Dвнутр.,

где: Н - высота огнеупорного блока 1, мм;

Dвнутр. - внутренний диаметр канала сменной летки 5 с внутренней стороны конвертера, мм;

Dш = (1,1-2,0) Dвнутр,

где: Dш. - диаметр плоской огнеупорной шайбы 2, мм;

h = (0,1-0,4) Dвнутр,

где: h - высота плоской огнеупорной шайбы 2, мм;

Dтр. < Dвнутр.

где: Dтр. - внешний диаметр металлической трубы 4, мм.

Данные зависимости основываются на результатах ряда испытаний, проводимых в конвертерном цехе АО «ЕВРАЗ НТМК». В ходе испытаний было выявлено, что:

- величина высоты Н огнеупорного блока 1 менее 0,2Dвнутр внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, не достаточно для надежной фиксации (установки) огнеупорного блока 1 в канал сменной летки 5 с внутренней стороны конвертера, это приводит к выпадыванию огнеупорного блока 1 из канала сменной летки 5 с внутренней стороны конвертера в процессе эксплуатации.

- при величине высоты Н огнеупорного блока 1 более 1,4Dвнутр внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, приводит к увеличению массы изделия с увеличением расхода торкрет-массы 7 для надежной фиксации изделия в канал сменной летки 5 с внутренней стороны конвертера, что сказывается на трудоемкости выполнения операции горячего ремонта.

- при величине диаметра Dш плоской огнеупорной шайбы 2 менее 1,1Dвнутр. внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, приводит к невозможности надежной фиксации (установки) изделия в канал сменной летки 5 с внутренней стороны конвертера.

- при величине диаметра Dш плоской огнеупорной шайбы 2 более 2,0Dвнутр. внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, приводит к увеличению массы изделия с увеличением расхода торкрет-массы 7 для надежной фиксации изделия в канал сменной летки 5 с внутренней стороны конвертера, что сказывается на трудоемкости выполнения операции горячего ремонта.

- при величине высоты h плоской огнеупорной шайбы 2 менее 0,1Dвнутр внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, приводит к недостаточно надежной фиксации (установки) огнеупорного блока 1 в канал сменной летки 5 с внутренней стороны конвертера.

- при величине высоты h плоской огнеупорной шайбы 2 более 0,4Dвнутр внутреннего диаметра канала сменной летки 5 с внутренней стороны конвертера, приводит к увеличению массы изделия и выпадыванию огнеупорного блока 1 из канала сменной летки 5 с внутренней стороны конвертера в процессе эксплуатации.

- величина внешнего диаметра Dтр металлической трубы 4 меньше внутреннего диаметра Dвнутр канала сменной летки 5 с внутренней стороны конвертера, для обеспечения беспрепятственного монтажа.

На ФИГ.3 приведены различные конфигурации плоской огнеупорной

шайбы 2, которая контактирует с торкрет-массой 7 (Фиг. 2), например, в виде многогранника (Фиг.3А), с выполнением на наружной поверхности сквозных отверстий со следующим соотношением размеров Dо ≤ 0,2 Dш (Фиг. 3Б), с выполнением на наружной поверхности несквозных отверстий со следующим соотношением размеров Dо ≤ 0,2 Dш (Фиг. 3Г), с выполнением торцевой части плоской огнеупорной шайба в поперечном сечении с отклонением от вертикали на угол α от 90° до 160°, угол отклонения α для более надежной фиксации (установки) огнеупорного блока 1 в канале сменной летки 5 при послойном нанесении торкрет-массы 7.

Количество сквозных (Фиг. 3Б) и несквозных (Фиг. 3Г) отверстий составляет преимущественно 50 штук.

Предпочтительно выполнение плоской огнеупорной шайбы со сквозными отверстиями (Фиг 3.Б) и несквозными отверстиями (Фиг. 3Г) для более надежной фиксации (установки) изделия в канал сменной летки 5 с внутренней стороны конвертера с увеличением площади контакта огнеупорного тела изделия и наносимой торкрет-массой 7.

Нижняя часть огнеупорного блока 1, расположенная под плоской огнеупорной шайбой 2 может иметь различную конечную реализацию (Фиг.4), выбор которой определяется совокупностью таких конструктивных параметров как диаметр внутреннего канала сменной летки 5 с внутренней стороны конвертера, высота огнеупорного блока 1 (H), а также физико-химические параметры используемой торкрет-массы 7.

Предпочтительно выполнение нижней части огнеупорного блока 1 в виде нескольких усеченных огнеупорных конусов 8 и 9, так как данная конструкция максимально близко повторяет контур износа канала сменной летки 5 с внутренней стороны конвертера.

На Фиг.4 приведены различные варианты выполнения нижней

части огнеупорного блока 1, расположенной под плоской огнеупорной шайбой 2: в виде нескольких усеченных огнеупорных конусов 8 и 9 (Фиг. 4А), с выполнением боковой поверхности усеченного огнеупорного конуса 3 в виде дугообразной формы (Фиг. 4Б); с выполнением на боковой поверхности усеченного огнеупорного конуса 3 пазов 10 (Фиг. 4В).

На (Фиг. 4А) усеченные огнеупорные конуса 8 и 9 расположены соосно относительно оси огнеупорного блока 1 и выполнены в виде ступеней, которые образуются за счет применения разных по размерам усеченных огнеупорных конусов 3, при этом верхний диаметр первого усеченного огнеупорного конуса 8 равен диаметру Dш нижней части плоской огнеупорной шайбы 2, а верхний диаметр D1 второго усеченного огнеупорного конуса 9 равен диаметру нижней части первого усеченного огнеупорного конуса 8.

На (Фиг. 4Б) боковая поверхность усеченного огнеупорного конуса 3 имеет дугообразную форму с радиусом скругления Rк = (0,1-0,3) Dш

где: Rк - радиус скругления;

Dш. - диаметр плоской огнеупорной шайбы 2

Данные зависимости радиуса скругления Rк боковой поверхности усеченного огнеупорного конуса 3 и диаметра Dш плоской огнеупорной шайбы 2 основываются на результатах ряда испытаний на производстве. В ходе испытаний было выявлено, что:

- величина Rк скругления боковой поверхности усеченного огнеупорного конуса 3 менее 0,1Dш диаметра Dш плоской огнеупорной шайбы 2 приводит к невозможности установки устройства в канал сменной летки 5 с внутренней стороны конвертера в связи с увеличением толщины огнеупорного тела усеченного конуса 3.

- величина Rк скругления боковой поверхности усеченного огнеупорного конуса 3 более 0,3Dш диаметра Dш плоской огнеупорной шайбы 2 приводит к минимальной толщине стенки усеченного конуса 3 с уменьшением прочности огнеупорного тела.

На боковой поверхности усеченного огнеупорного конуса 3 (Фиг. 4В) выполнены пазы 10 шириной равной (0,2-0,3) h:

где: h - высота плоской огнеупорной шайбы 2.

Величина ширины паза 10 боковой поверхности усеченного огнеупорного конуса 3 менее 0,2h высоты плоской огнеупорной шайбы 2 приводит к недостаточному контакту поверхности огнеупорного тела изделия и наносимой торкрет-массой 7.

Величина ширины паза 10 боковой поверхности усеченного огнеупорного конуса 3 более 0,3h высоты плоской огнеупорной шайбы 2 приводит к минимальной толщине стенки между пазами 10 с уменьшением прочности огнеупорного тела изделия.

Количество пазов 10 составляет преимущественно от 1 до 200 штук в зависимости от диаметра Dш плоской огнеупорной шайбы 2. (Фиг. 4В).

Конструкция огнеупорного изделия для ремонта сталевыпускного отверстия кислородного конвертера используют следующим образом.

Огнеупорный блок 1 изготавливают методом прессования из периклазоуглеродистого материала по химическому составу, близкому к футеровке сталеразливочного отверстия, подвергают термической обработке для получения эксплуатационных характеристик изделия.

По вертикальной оси в центре огнеупорного блока 1 предусмотрено сквозное отверстие для установки и жесткого закрепления металлической трубы 4.

Подготовленное таким образом огнеупорное изделие устанавливается в изношенную летку при помощи металлической скобы 6, вокруг которой для уплотнения заливается торкрет массой 7 в несколько слоев. Толщина слоя торкрет массы составляет 200 мм. Металлическая труба 4 формирует канал сталевыпускного отверстия из торкрет-массы 7 над уровнем поверхности огнеупорного блока 1. Размеры металлической трубы 4 и огнеупорного блока 1 подбирается дифференцированно в зависимости от внутреннего диаметра канала эксплуатируемой летки, причем нижняя часть металлической трубы 4 (Фиг. 1) Н1 имеет высоту до 2,0 высоты H огнеупорного блока 1, а верхняя часть металлической трубы 4 имеет высоту Н2 до 2,0 высоты H огнеупорного блока 1.

Испытания опытного образца заявляемой конструкции огнеупорного изделия для ремонта сталевыпускного отверстия подтвердили:

- увеличение срока службы сменной летки;

- распределение объема торкрет массы 7 вокруг и внутри применяемого огнеупорного изделия;

- увеличение площади контакта огнеупорного блока изделия и торкрет-массы 7.

Таким образом, заявляемое техническое решение полностью выполняет технический результат.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-технической информации и выявление источников, содержащих сведения об аналогах заявляемого технического решения, позволил установить, что заявитель не обнаружил источников, характеризующихся признаками, тождественными всем существенным признакам заявляемого изобретения.

Следовательно, заявляемое изобретение соответствует критерию "новизна" и «изобретательский уровень».

Источники информации:

[1] Патент РФ №2214459 «Способ торкретирования сталевыпускного отверстия металлургического агрегата», МПК С21С 5/44, опубл. 20.10.2003;

[2] Патент РФ №2607391 «Способ ремонта сталевыпускного отверстия кислородного конвертера», МПК С21С 5/44, опубл. 10.01.2017, бюл. № 1.)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ КИСЛОРОДНОГО КОНВЕРТЕРА | 2015 |

|

RU2607391C2 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2021 |

|

RU2758600C1 |

| Способ горячего восстановления рабочего слоя футеровки выпускного отверстия конвертера | 1990 |

|

SU1786095A1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2021 |

|

RU2768084C1 |

| ДРОТИК ДЛЯ ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА ОТ МЕТАЛЛА, СПОСОБ ЕГО СБОРКИ И СИСТЕМА ОТСЕЧКИ КОНЕЧНОГО КОНВЕРТЕРНОГО ШЛАКА | 2023 |

|

RU2818063C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| Устройство для отсечки первичного конвертерного шлака при выпуске плавки через летку конвертера | 2018 |

|

RU2739471C2 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| Способ горячего ремонта футеровки конвертера | 2016 |

|

RU2632305C1 |

| СПОСОБ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА | 2000 |

|

RU2164953C1 |

Изобретение относится к области металлургии и может быть использовано для ремонта сталевыпускного отверстия кислородного конвертера. Огнеупорное изделие состоит из огнеупорного блока 1, выполненного в виде единого изделия из плоской огнеупорной шайбы 2 и усеченного конуса 3, нанизанного на металлическую трубу 4.Огнеупорный блок 1 имеет высоту Н, составляющую (0,2-1,4)Dвнутр.- внутреннего диаметра канала сменной летки с внутренней стороны конвертера, а плоская огнеупорная шайба 2 выполнена диаметром Dш , равным (1,1-2,0)Dвнутр и высотой h, равной (0,1-0,4) Dвнутр., при этом внешний диаметр Dтр. металлической трубы 4 меньше Dвнутр., а угол наклона боковой поверхности усеченного конуса b составляет до 85°. Изобретение позволяет увеличить срок службы сменной летки и снизить трудозатраты при горячем ремонте сталевыпускного отверстия кислородного конвертера. 7 з.п. ф-лы, 4 ил.

1. Конструкция огнеупорного изделия для ремонта сталевыпускного отверстия кислородного конвертера, состоящая из огнеупорного блока 1, выполненного в виде единого изделия из плоской огнеупорной шайбы 2 и усеченного конуса 3, нанизанного на металлическую трубу 4, отличающаяся тем, что высота Н огнеупорного блока 1, внутренний диаметр Dвнутр. канала сменной летки 5 с внутренней стороны конвертера, диаметр Dш и высота h плоской огнеупорной шайбы 2, внешний диаметр Dтр. металлической трубы 4 соответствуют следующим соотношениям размеров:

Н = (0,2-1,4)Dвнутр.

Dш = (1,1-2,0)Dвнутр

h = (0,1-0,4) Dвнутр

Dтр. < Dвнутр., где

Н - высота огнеупорного блока 1, мм;

Dвнутр. - внутренний диаметр канала сменной летки с внутренней стороны конвертера, мм;

Dш. - диаметр плоской огнеупорной шайбы , мм;

h - высота плоской огнеупорной шайбы , мм;

Dтр. - внешний диаметр металлической трубы, мм, при этом угол наклона b боковой поверхности усеченного конуса составляет до 85°.

2. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что плоская огнеупорная шайба 2 выполнена в виде многогранника.

3. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что на наружной поверхности плоской огнеупорной шайбы 2 выполнены сквозные отверстия со следующим соотношением размеров:

Dо ≤ 0,2 (Dш) , где

Dо диаметра сквозного отверстия, мм, при этом количество сквозных отверстий составляет преимущественно 50 штук.

4. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что торцевая поверхность плоской огнеупорной шайбы 2 в поперечном сечении выполнена с отклонением от горизонтали плоской огнеупорной шайбы 2 на угол α от 90° до 160°.

5. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что на наружной поверхности плоской огнеупорной шайбы 2 выполнены несквозные отверстия со следующим соотношением размеров: Dо ≤ 0,2 (Dш) , при этом количество сквозных отверстий составляет преимущественно 50 штук.

6. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что нижняя часть огнеупорного блока 1, расположенная под плоской огнеупорной шайбой 2, выполнена в виде усеченных огнеупорных конусов 8 и 9, которые расположены соосно относительно оси огнеупорного блока 1 и выполнены в виде ступеней, образующиеся за счет применения разных по размерам усеченных огнеупорных конусов, при этом верхний диаметр первого усеченного огнеупорного конуса 8 равен диаметру Dш нижней части плоской огнеупорной шайбы 2, а верхний диаметр D1 второго усеченного огнеупорного конуса 9 равен диаметру нижней части первого усеченного огнеупорного конуса 8.

7. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что нижняя часть огнеупорного блока 1, расположенная под плоской огнеупорной шайбой 2, выполнена в виде усеченного огнеупорного конуса 3, боковая поверхность которого имеет дугообразную форму с радиусом скругления Rк, равным (0,1-0,3) Dш..

8. Конструкция огнеупорного изделия по п.1, отличающаяся тем, что на боковой поверхности усеченного огнеупорного конуса 3 выполнены пазы 10, шириной (0,2-0,3)h, при этом количество пазов составляет преимущественно от 1 до 200 штук в зависимости от диаметра Dш плоской огнеупорной шайбы 2.

| СПОСОБ РЕМОНТА СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ КИСЛОРОДНОГО КОНВЕРТЕРА | 2015 |

|

RU2607391C2 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4385749 A,31.05.1983. | |||

Авторы

Даты

2021-08-12—Публикация

2021-01-17—Подача