Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие внешней теплоизоляции печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2361162), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь имеет высокую производительность, но производительность ее еще можно увеличить;

2. Печь стационарная и не может подвергаться транспортированию.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Печь имеет ступеньку с наклонной площадки к подине, которая не позволяет с помощью погрузчика со скребком производить чистку подины и наклонной площадки (т.е. механизировать процесс чистки подины и наклонной площадки).

5. В печи использованы подовые блоки МКРС-50, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2534691), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, сварной стальной кожух, механизм поворота. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1.Печь имеет высокую производительность, но производительность ее еще можно увеличить;

2. Печь имеет хорошую теплоизоляцию, но ее можно улучшить, снизить потери тепла в окружающую среду.

3. В печи использованы подовые блоки МКС-72, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки КС-95 для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

4. В прототипе при загрузки шихты сравнительно быстро выкрашиваются кирпичи боковых стен. В предлагаемой печи частично боковые стены выложены подовыми блоками КС-95, которые увеличивают срок службы печи.

5. В прототипе установлена трехступенчатая система пылегазоочистки, которая более сложная и дорогая чем предлагаемая.

6. Печь не имеет двух леток, которые обеспечивают быстрый слив наплавленного в предлагаемой печи жидкого металла. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание не стационарной высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевых ломов, имеющей экономайзер, механизм наклона печи, позволяющей плавить на естественной и искусственной тяге, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить угар и потери тепла в окружающую среду, а также увеличить срок эксплуатации печи.

Технический результат - разработанная печь является не стационарной высокопроизводительной, имеющей большой срок эксплуатации, выполненной с экономайзером и механизмом наклона, позволяющей: использовать несортированный от инородных включений лом, снизить угар и потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, сварной стальной кожух, состоящий из нижней части и, закрепленных на нижней части двух верхних частей, расположенных над подиной и наклонной площадкой, свод, сливную летку и газоход, согласно предлагаемому изобретению, внутри стального кожуха размещен корпус печи, при этом накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на тройной слой асбокартона и легковесный шамотный кирпич ШЛ-0,6. Легковесный шамотный кирпич, тройной слой асбокартона под подиной и под наклонной площадкой позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке. Срок службы печи увеличивается из-за использования корундовых блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5-9 лет).

Кроме того, отражательная печь для переплава алюминиевого лома (далее печь) имеет в каждой боковой стене две инжекционные 12 смесительные горелки среднего давления, направленные под углом 26° на наклонную площадку и под углом 10° к оси печи, при этом каждая имеет в верхнем ряду шесть смесителей с насадками, которые позволяют получить факел длиной 2,3 метра, в нижнем ряду смесители используются с устройством окончательного смешения и имеют факел длиной 0,9 метра, двадцати двух смесительные горелки, направленные под углом 30° к подине и имеющие в верхнем ряду одиннадцать смесителей с двенадцатью ребрами внутри центрального канала на длине 240 мм от конца смесителей, дающих при горении газовоздушной смеси длинный факел 2,5 метра, в нижнем ряду одиннадцать смесителей с двенадцатью ребрами внутри центрального канала на длине 200 мм от конца смесителей и позволяют получить факел длиной 2,1 метра, причем смесители двадцати двух смесительных горелок имеют внутренний диаметр 42 мм, внешний 64 мм, четыре сопла диаметром 1,6 мм.

Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов двух двадцати двух смесительных горелок. Тепловая мощность горелок составляет 9440 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом печь имеет две летки в боковой стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах, изготовленных из корундового блока КС-95, при этом каждый леточный кирпич размещается в сварном коробе леточного кирпича, который имеет отбортовку с четырьмя отверстиями для крепления к кожуху печи, кроме того, печь имеет приваренные к стальному кожуху два футерованных желоба, которые вместе со стальным кожухом могут совершать наклон в процессе разливки жидкого металла с обеспечением разливки наплавленного в печи металла в разливочное оборудование.

Более того, стальной кожух, имеет теплоизоляцию между ним и каждой стеной, состоящую из тройного слоя асбокартона, такой же тройной слой асбокартона и теплоизоляционные муллитокремнеземистые плиты МКРП-340 находится сверху свода, кроме того между кожухом под подиной и наклонной площадкой и кладкой из легковесного шамотного кирпича ШЛ-0,6 уложены три слоя асбокартона. Это дополнительно уменьшает теплопотери из печи.

Кроме того, частично боковые стены, оформляющие наклонную площадку, выполнены корундовыми блоками КС-95, которые имеют высокую огнеупорность и большой срок службы. Это очень актуально, т.к. боковые стены сильно выкрашиваются при загрузки в печь шихты.

Далее, печь имеет гидравлический привод подъема и опускания рабочей заслонки печи и гидравлический привод подъема и опускания шлаковой заслонки печи, каждый из которых состоит из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок, и отлитые из коррозионно-стойкого жаростойкого чугуна марки ЧХ22С рабочую и шлаковую заслонки с тройным слоем асбокартона, футерованные легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6. Рабочая и шлаковая заслонки печи, отлитые из коррозионно-стойкого жаростойкого чугуна марки ЧХ22С отличаются большим сроком службы.

Важно отметить, что предлагаемая печь имеет встроенный в газоход экономайзер, который представляет собой полую трубу с внутренним ∅ 480 мм, по центру которой движутся раскаленные дымовые газы, а по наружному диаметру выполнена сваркой в виде спирали труба прямоугольной формы из нержавеющий стали с внутренними размерами 20×40 мм и с количеством витков - 19 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 10Х13Н17М3Т и сверху закрыта металлической трубой с двумя слоями теплоизоляции из листового асбокартона, закрепленными тремя стальными хомутами. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Наконец, отражательная печь снабжена системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, дымососа, четырехсекционного пылегазоочистного блока, при этом четырехсекционный пылегазоочистной блок имеет следующую характеристику: производительность по очищаемому газу 22800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 88%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 81%; степень очистки по пыли 78%; температура очищаемого газа от 20 до 120°С.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Предложенная конструкция позволяет вести в печи переплавку несортированного от инородных включений лома, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, причем, чистить подину и наклонную площадку можно с помощью погрузчика, оснащенного скребком.

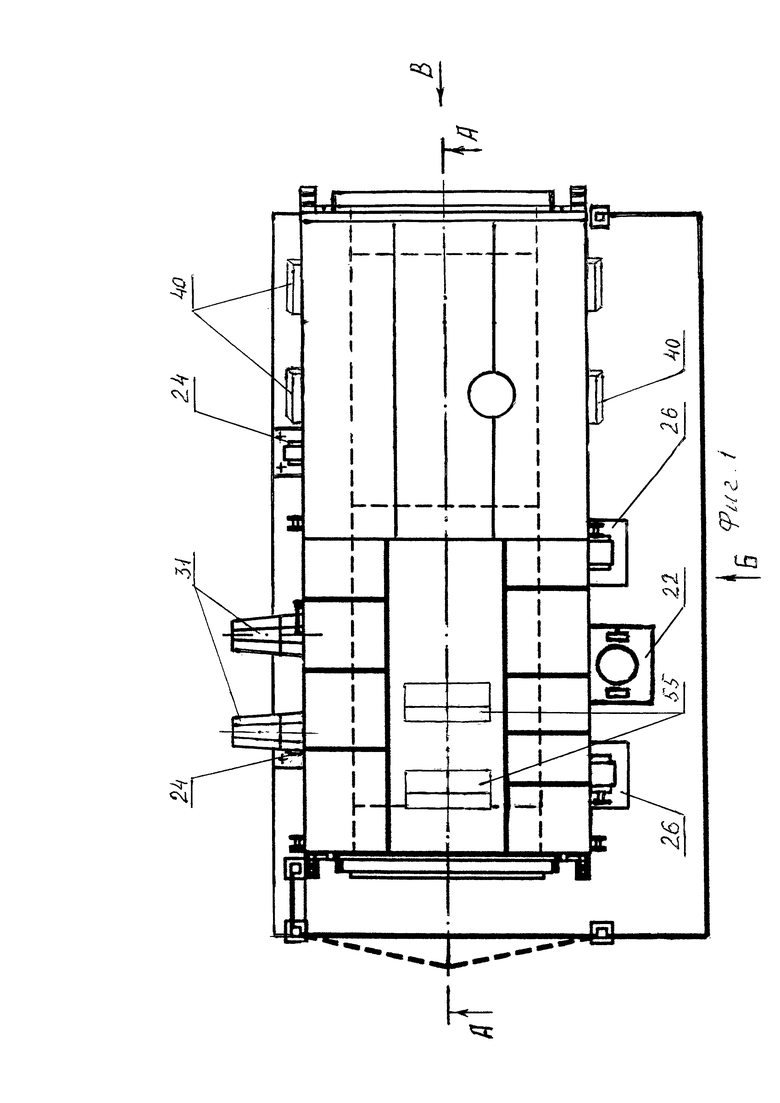

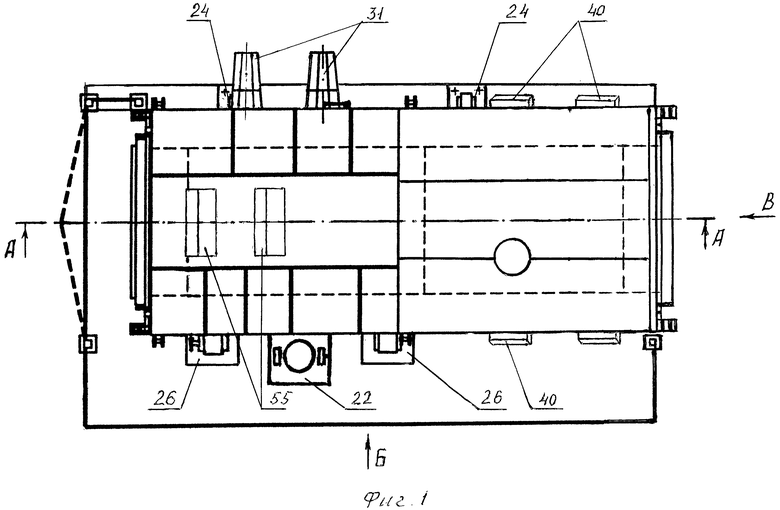

На фиг. 1. Вид печи в плане.

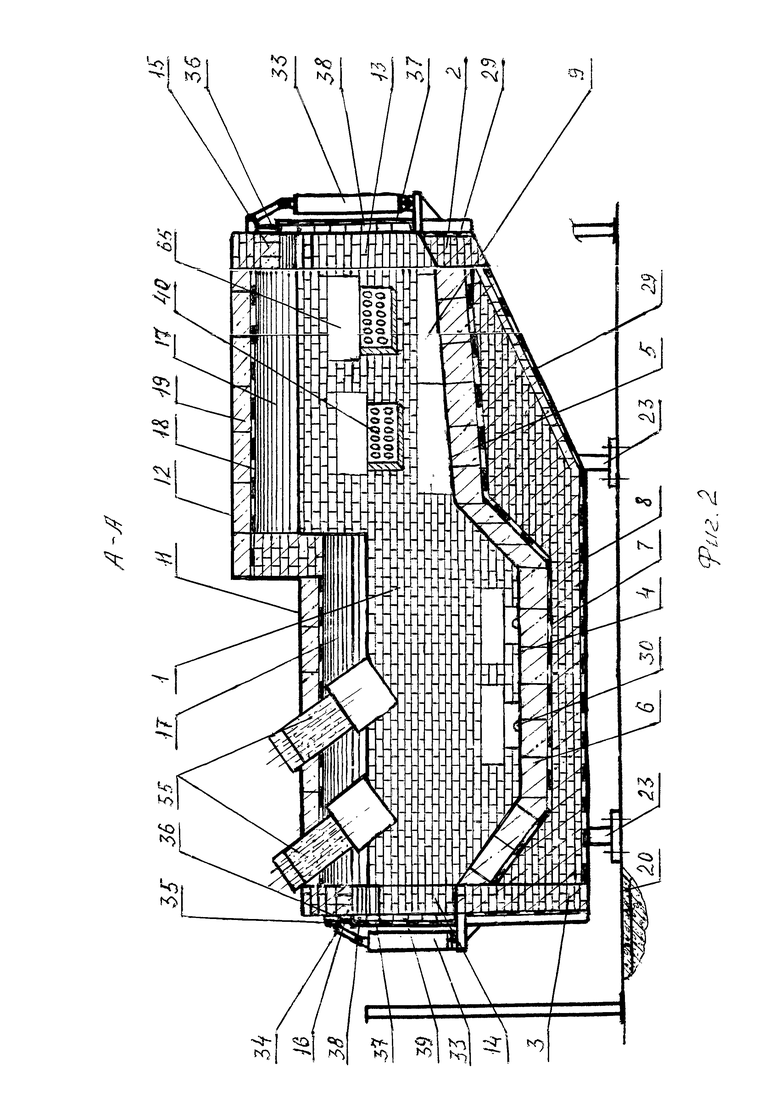

На фиг. 2. Продольный разрез А-А печи.

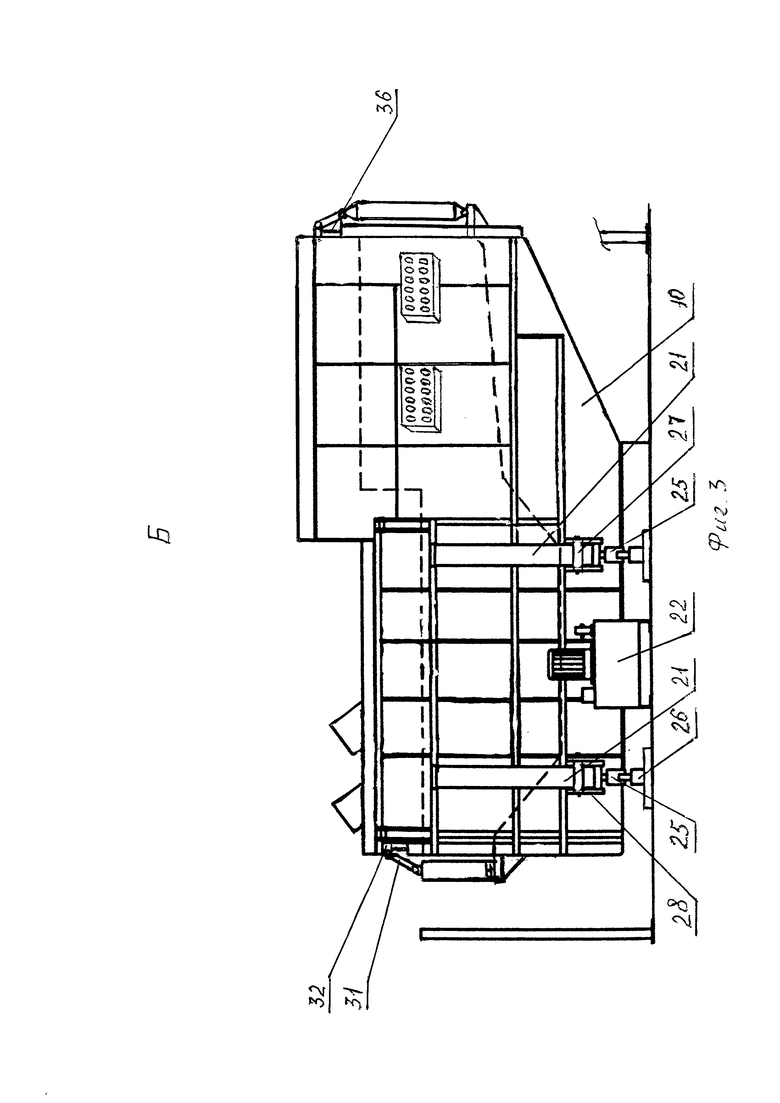

На фиг. 3. Вид Б печи.

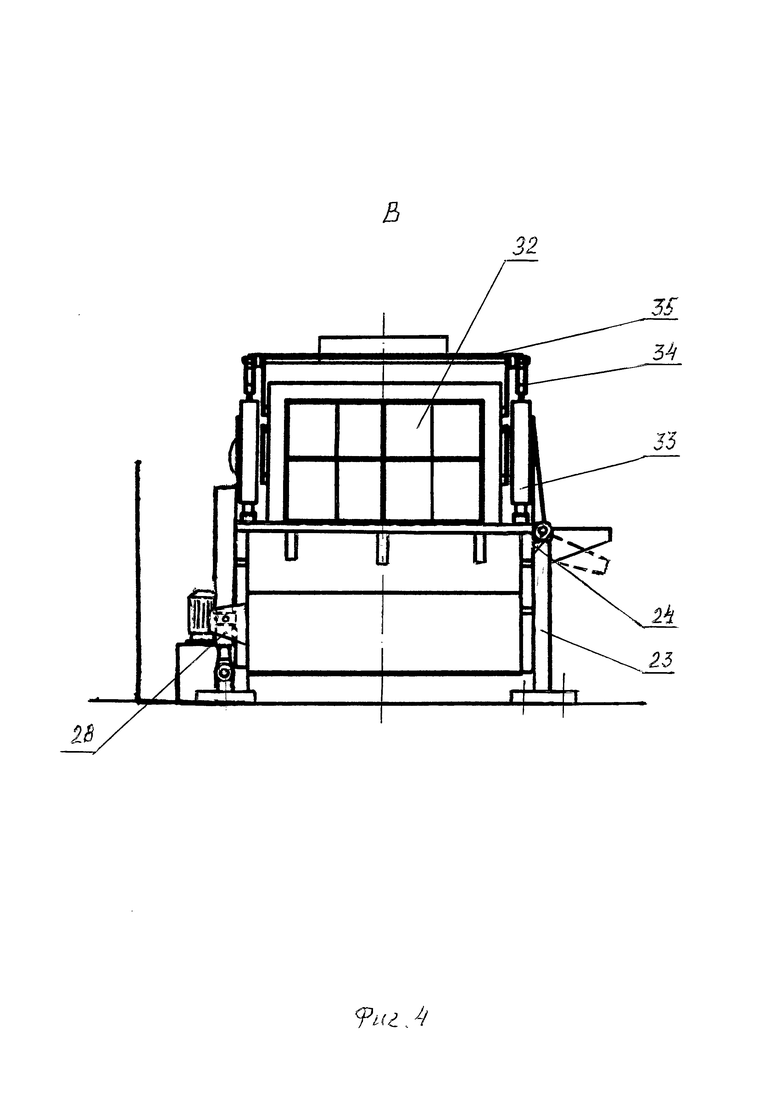

На фиг. 4. Вид В печи.

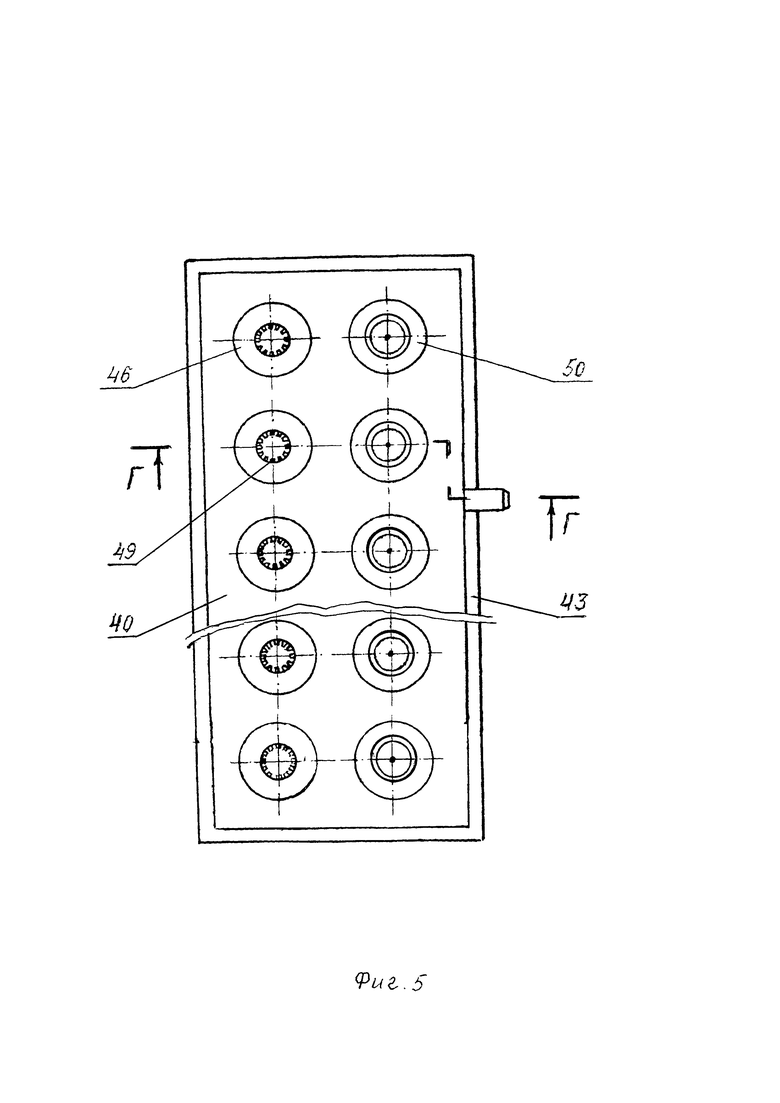

На фиг. 5. Двухрядная инжекционная 12-ти смесительная горелка.

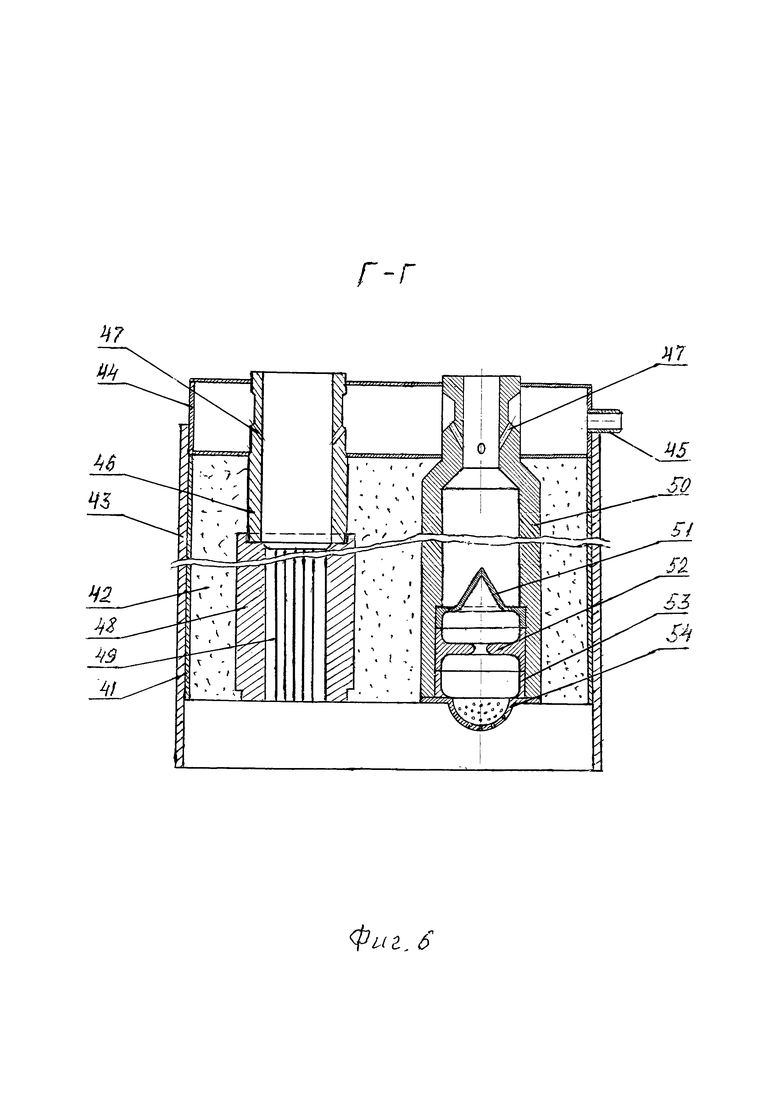

На фиг. 6. Разрез Г-Г двухрядной инжекционной 12-ти смесительной горелки.

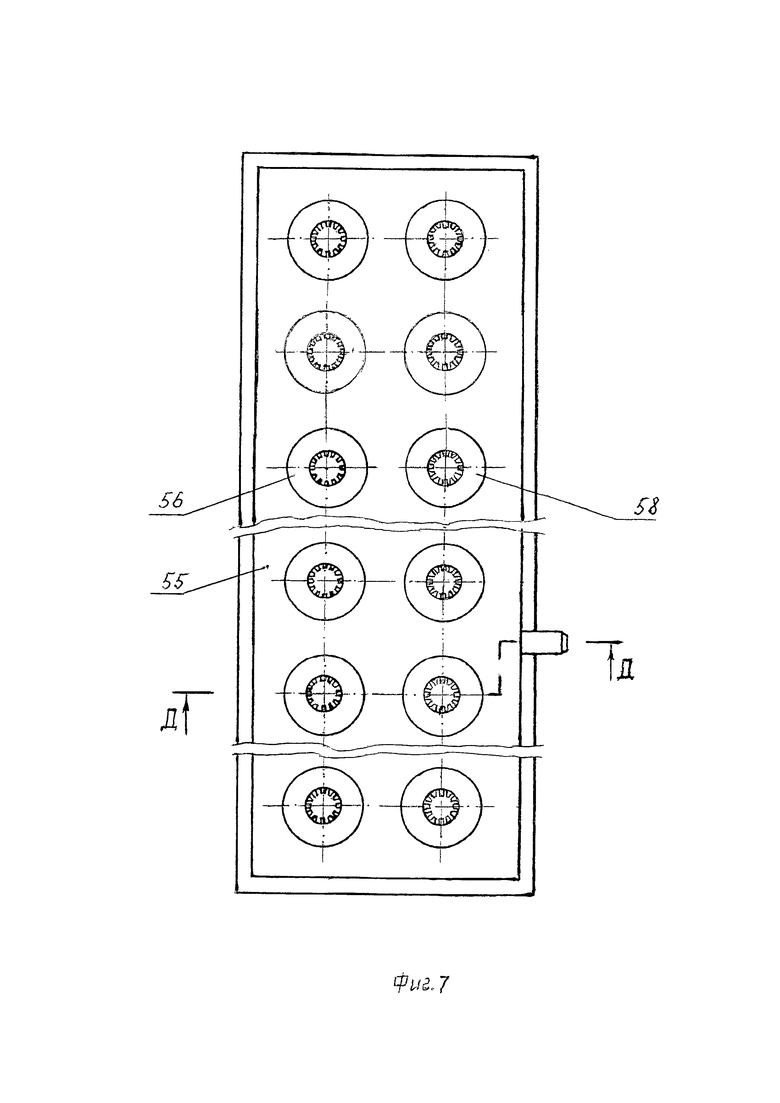

На фиг. 7. Двухрядная инжекционная 22-ух смесительная горелка.

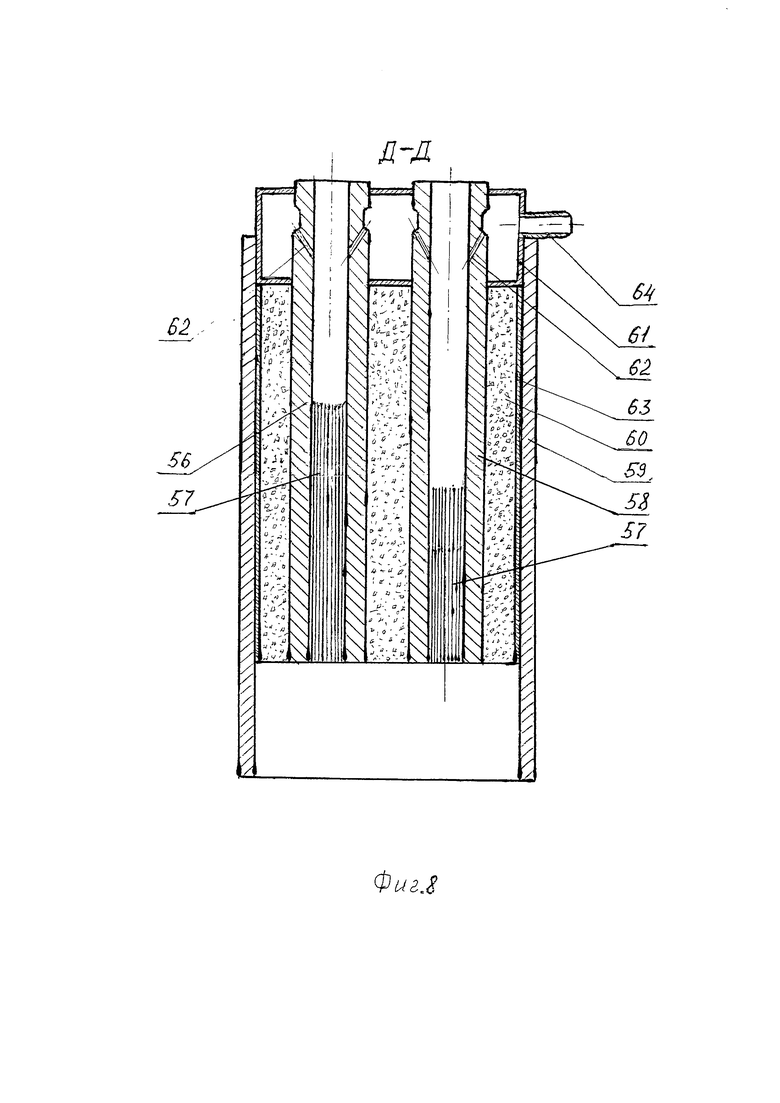

На фиг. 8. Разрез Д-Д двухрядной инжекционной 22-ух смесительной горелки.

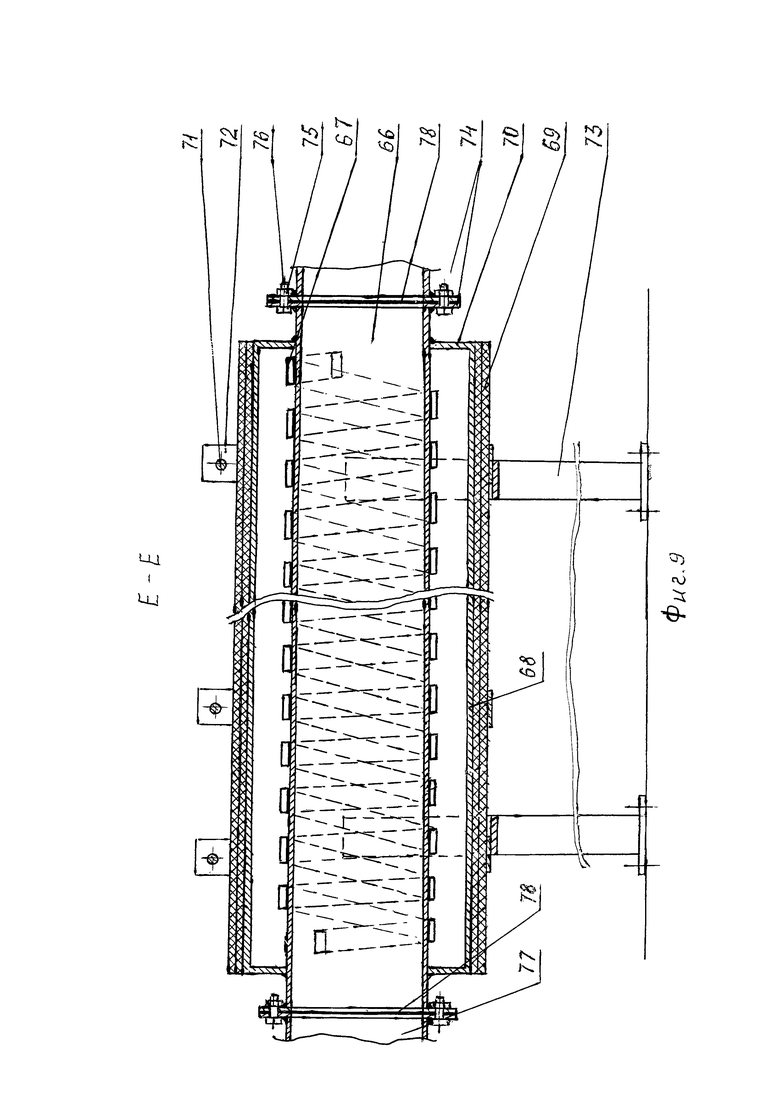

На фиг. 9. Разрез Е-Е экономайзера.

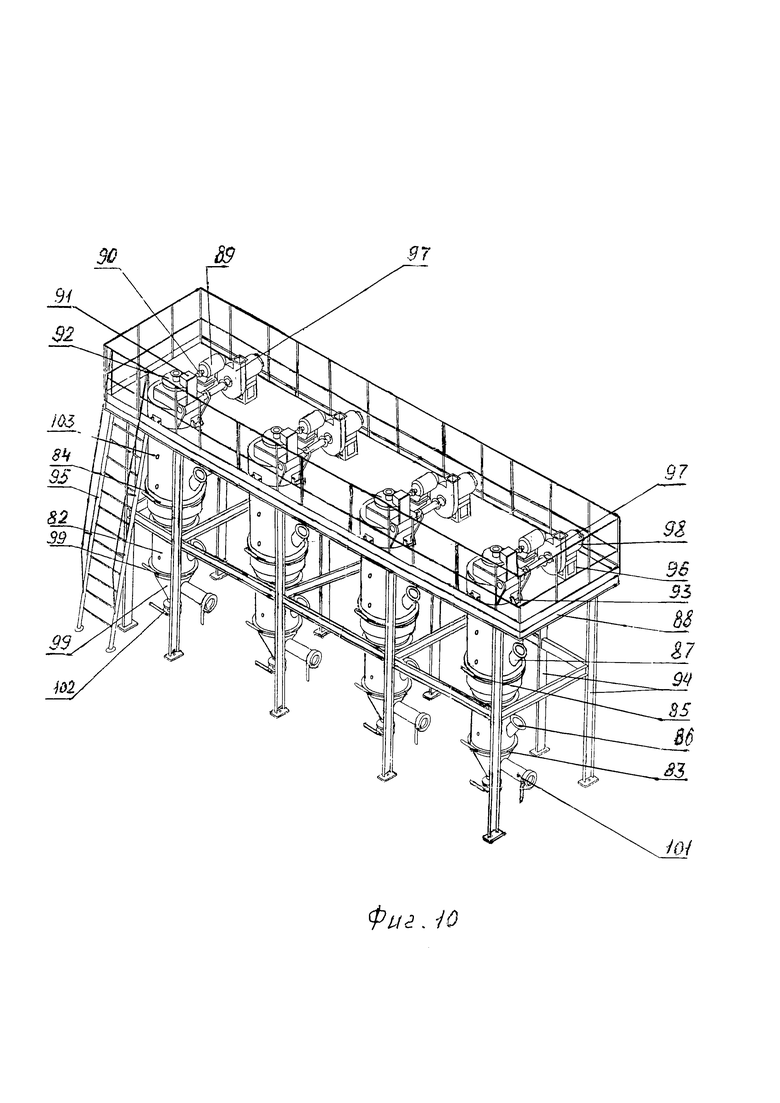

На фиг. 10. Общий вид четырех секционного пылегазоочистного блока.

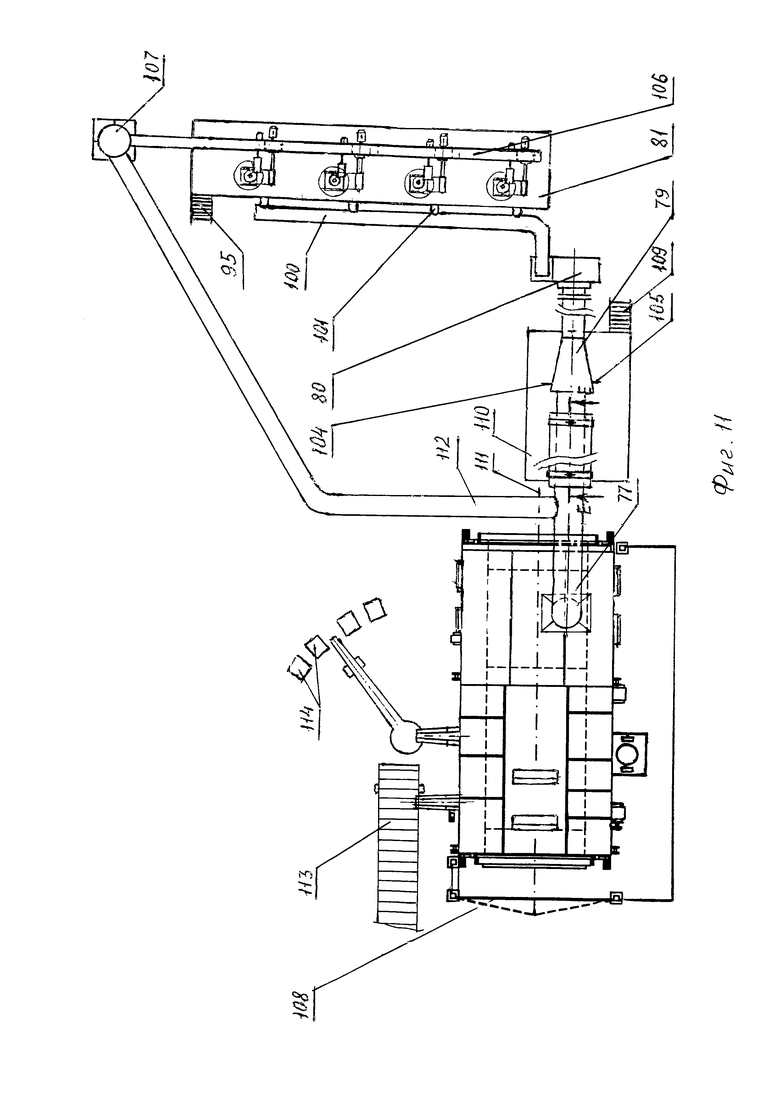

На фиг. 11. Вид печи в плане с разливочным оборудованием и системой пылегазоочистки.

Предлагаемая печь содержит: корпус, образованный кирпичной кладкой наружных боковых 1, передней 2 и задней 3 торцевых стен.

Под 4 печи и наклонная площадка 5 выложены из корундовых блоков КС-95, поз. 6, уложенных на тройной слой асбокартона 7 и легковесный шамотный кирпич ШЛ-0,6 поз. 8 фиг. 2. Легковесный шамотный кирпич 8, тройной слой асбокартона 7 под подиной 4 и под наклонной площадкой 5 позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке 5. Срок службы печи увеличивается из-за использования корундовых блоков КС-95 поз. 6, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5-9 лет).

Применением корундовых блоков КС-95, поз. 6, вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы плавильных агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Размер подины 2,4×3 метра. Размер наклонной площадки 3×2,4 метра. Подовые блоки подины 4 обложены прямым шамотным кирпичом марки ША-1 изделие №5 ГОСТ 8691-73. Подовые блоки наклонной площадки 5 обложены корундовыми блоками КС-9 поз. 9, которые имеют высокую огнеупорность и большой срок службы. Это очень актуально, т.к. боковые стены 1 сильно выкрашиваются во время загрузки в печь шихты. Внутри сварного стального кожуха размещен корпус печи, при этом кожух состоит из нижней части 10 и, закрепленных на нижней части двух верхних частей 11 и 12, расположенных соответственно над подиной 4 и наклонной площадкой 5 фиг. 2, 3.

Стены печи выложены из шамотного кирпича ША-1 №5 и №12 ГОСТ 8691-73. В качестве связующего вещества применяется огнеупорный состав, состоящий из огнеупорной глины (24%), шамотного порошка (72%), жидкого стекла (3%) и фоскона (1%). Толщина швов 1-2 мм, термокомпесационные швы не выкладываются. В передней 2 и задней 3 торцевых стенах выполнены: рабочее 13 и шлаковое 14 окна, которые имеют своды соответственно 15.16, выложенные по шаблонам из шамотного торцевого клина ША-1 №22 и №23. Вверху выложен свод 17 над подиной 4 и наклонной площадкой 5. Свод 17 имеет теплоизоляцию, состоящую из тройного слоя асбокартона 18 и теплоизоляционных муллитокремнеземистых плит МКРП-340 поз. 19.

Печь снабжена механизмом наклона кожуха, смонтированным на железобетонном основании 20 и состоящим: из двух силовых цилиндров 21, масляного насоса 22, двух опор 23, которые в верхней части шарнирно соединены с кронштейнами 24, приваренными к нижней части 10 кожуха фиг. 1, 2, 3. Концы штоков 25 поршней силовых цилиндров шарнирно крепятся к опорам 26, которые приварены к стальной плите, закрепленной в железобетонном основании 20. Силовые цилиндры 21 закреплены в обоймах 27, которые шарнирно соединены с кронштейнами 28, приваренными к нижней части 10 стального кожуха фиг. 3, 4. Такое конструктивное решение позволяет при включении масляного насоса 22 гидропривода, обеспечивать наклон кожуха по оси желобов. Между сварным стальным кожухом под подиной 4 и наклонной площадкой 5 и кладкой из легковесного шамотного кирпича ШЛ-0,6 поз. 8 уложены три слоя асбокартона 29, также три слоя асбокартона 29 имеется между стальным кожухом и каждой стеной. Теплоизоляция свода 17 и стального кожуха дополнительно уменьшает теплопотери из печи.

При этом печь имеет две летки 30 в боковой стене 1 для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах, изготовленных из корундового блока КС-95, при этом каждый леточный кирпич размещается в сварном коробе (не показано) леточного кирпича, который имеет отбортовку (не показано) с четырьмя отверстиями (не показано) для крепления к коробу печи, кроме того, печь имеет приваренные к стальному кожуху два футерованных желоба 31, которые вместе со стальным кожухом могут совершать наклон в процессе разливки жидкого металла и обеспечивать разливку наплавленного в печи металла в разливочное оборудование фиг. 1, 2.

Далее, печь имеет гидравлический привод подъема и опускания рабочей 32 заслонки печи, состоящий: из двух силовых цилиндров 33, масляного насоса 22, двух тяг 34, поперечины 35, двух подвесок 36 и литой чугунной заслонки с двойным слоем асбокартона 37, футерованной легковесным полуторным огнеупорным кирпичом 38 марки ШЛ-0,6 фиг. 2, 4. Печь имеет гидравлический привод подъема и опускания шлаковой 39 заслонки печи, также состоящей: из двух силовых цилиндров 33, масляного насоса 22, двух тяг 34, поперечины 35, двух подвесок 36 и литой чугунной заслонки с двойным слоем асбокартона 37, футерованной легковесным полуторным огнеупорным кирпичом 38 марки ШЛ-0,6. Разница в гидравлических приводах заключается в том, что рабочее 13 окно печи больше шлакового окна 14, поэтому заслонка, тяги, поперечина и подвески гидравлического привода подъема и опускания рабочей 32 заслонки имеют большие размеры. Рабочая 32 и шлаковая 39 заслонки печи отлиты из коррозионно-стойкого жаростойкого чугуна марки ЧХ22С и отличаются большим сроком службы.

Кроме того, печь имеет в каждой боковой стене 1 две инжекционные 12 смесительные горелки среднего давления поз. 40, направленные под углом 26° на наклонную площадку и под углом 10° к оси печи, каждая горелка имеет в верхнем ряду шесть смесителей с насадками, которые позволяют получить факел длиной 2,3 метра, в нижнем ряду смесители используются с устройством окончательного смешения и имеют факел длиной 0,9 метра.

При этом горелка снабжена кожухом 41 для набивки огнеупорной набивной массы 42, стабилизирующим пламя горел очным туннелем 43, который надевается на кожух 41 и газораспределительную камеру 44. К газораспределительной камере 44 приварен штуцер 45, по которому подается природный газ. Каждый смеситель 46 верхнего ряда является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×11 мм, в которой по периферии просверлены четыре сопла 47 под углом 25°±1° к их оси, более того в каждом смесителе имеется насадка 48 длиной 170 мм, на внутренней поверхности которой имеются 12 литых ребер поз. 49, каждый смеситель 50 нижнего ряда является отливкой и представляет собой в верхней части трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×11 мм длиной 260 мм, в которой по периферии просверлены четыре сопла 47 под углом 25°±1°, при этом каждый смеситель 50 нижнего ряда содержит устройство для окончательного перемешивания газовоздушной смеси фиг. 5, 6. Устройство для окончательного перемешивания газовоздушной смеси состоит из: конуса 51, диска 52, кольца 53, перфорированной полусферы 54 и обеспечивает полное сгорание газа в смесителях нижнего ряда горелки.

В своде 17 размещены две двух рядные двадцати двух смесительные горелки поз. 55, направленные под углом 30° к подине 4 и имеющие в верхнем ряду одиннадцать смесителей 56 с двенадцатью ребрами 57 внутри центрального канала на длине 240 мм от конца смесителей, дающих при горении газовоздушной смеси длинный факел 2,5 метра, в нижнем ряду одиннадцать смесителей 58 с двенадцатью ребрами 57 внутри центрального канала на длине 200 мм от конца смесителей и позволяют получить факел длиной 2,1 метра. Каждый смеситель 56 верхнего ряда и каждый смеситель нижнего ряда 58 является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×11 мм. Горелки со смесителями из коррозионно-стойкого жаростойкого чугуна ЧХ22С (химический состав C=0,6-1,0%; Si=3,0-4,0%; Mn до 1%; Р до 0,1%; S до 0,08%; Cr=19-25%; Fe остальное) обладают большой надежностью и большим сроком эксплуатации.

Каждая из двух горелок содержит литой стабилизирующий пламя туннель 59, огнеупорную набивную массу 60, смесители, объединенные общей сварной газораспределительной камерой 61, в каждом смесителе просверлено четыре сопла 62 под углом 25° к их осям, а также горелка содержит кожух 63, приваренный к газораспределительной камере 61. К газораспределительной камере 61 приварен штуцер 64, по которому подается природный газ. Такая конструкция горелок и такое их расположение позволяет добиться высокой скорости плавки, снижения угара (по практическим данным), а также загружать незагрязненную шихту через шлаковое окно 14 и быстро ее переплавлять за счет тепла, выделяющегося при горении факелов двух двадцати двух смесительных горелок поз. 55. Тепловая мощность горелок составляет 9440 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки, при этом металл не успевает окисляться и, в конечном счете, угар получается небольшим. Все горелки исследовались в лаборатории ООО «Пензаплав» г. Пенза на исследовательском стенде. Номинальное рабочее давление у всех горелок 0,08 МПа. При футеровке печи в четыре проема боковых стен 1 укладываются четыре инжекционные горелки 40 и перекрываются большими корундовыми блоками КС-95 поз. 65, затем устанавливаются две горелки 41 в своде 17, далее происходит обмуровка горелок огнеупорной набивной массой.

Предлагаемая печь имеет экономайзер, который размещается за печью и представляет собой полую трубу 66 с внутренним ∅ 480 мм, по центру которой движутся раскаленные дымовые газы, а по наружному диаметру выполнена сваркой в виде спирали труба прямоугольной формы 67 из нержавеющей стали с внутренними размерами 20×40 мм и с количеством витков - 19 шт., по которой подается вода из водопроводной сети под давлением 2 ати для подогрева, при этом спираль сварная, сварена из стали 10Х13Н17М3Т и сверху закрыта металлической трубой 68 с двумя слоями теплоизоляции из листового асбокартона 69 фиг. 9. Металлическая труба 68 имеет две приваренные торцевые стенки 70. Два слоя теплоизоляции из листового асбокартона 69 закреплены болтами 71 и гайками (не показано) на металлической трубе 68 тремя стальными хомутами 72. Экономайзер установлен на двух опорах 73. Экономайзер имеет с двух сторон приваренные фланцы 74. Экономайзер гайками 75 и болтами 76 крепится к фланцам газохода 77. Между фланцами установлены термостойкие прокладки 78. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Система пылегазоочистки включает в себя: камеру смешения 79, дымосос ДН-12,5 поз. 80, четырех секционный блок пылегазоочистки 81 фиг. 11.

Четырех секционный пыле газоочистной блок 81 состоит из четырех единичных сварных блока, причем каждый сварной блок представляет собой сборный стальной цилиндрической формы корпус 82, в нижней части которого имеется нижняя поворотная загрузочная решетка 83 с отверстиями фиг. 10. В средней части цилиндрического корпуса 82 имеется верхняя поворотная загрузочная решетка 84 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 85, закрепленных на осях. Выше нижней поворотной загрузочной решетки 83 расположен нижний загрузочный патрубок 86. Выше верхней поворотной загрузочной решетки 84 расположен верхний загрузочный патрубок 87. В верхней части цилиндрического корпуса 82 размещены вращающиеся рукавные фильтры (не показаны) в количестве 8 штук, которые улавливают пылевидные частицы из дымовых газов. Вверху каждого сварного блока на обслуживающей площадке 88 размещен привод вращения рукавных фильтров, состоящий из электродвигателя 89, муфты 90, червячного редуктора 91 и зубчатой тарелки 92.

В верхней части цилиндрического корпуса 82 закреплена на четырех кронштейнах 93 каждого сварного блока обслуживающая площадка 88, которая опирается на десять опор 94 и имеет слева лестницу 95. На обслуживающей площадке 88 закреплена рама 96, на которой смонтирована воздуходувка 97 с электродвигателем 98. На верхнюю 84 поворотную загрузочную решетку и нижнюю 83 поворотную загрузочную решетку раз в неделю с приставной лестницы загружается адсорбент: активированный уголь, селикагель, березовый уголь, известь «пушонка». Отработанный адсорбент и пыль собираются в конусной части 99 цилиндрического корпуса 82. Очищаемые газы из печи подаются в четырех секционный пыле газоочистной блок 81 по трубе 100, а с трубой 100 соединены все входные патрубки 101 единичных сварных блоков фиг. 10, 11. Отработанный адсорбент выгружается через нижнюю горловину 102 цилиндрического корпуса 82 в тару (не показана) и увозится в отвал. Для наблюдения за ходом процесса очистки дымовых газов в цилиндрическом корпусе 82 выполнены три глазка 103. Так как дымовые газы, выходящие из печи имеют температуру больше 800-900°С, то обычно перед дымососом 80 устанавливают камеру смешения 79, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 150-170°С фиг. 11. В камере смешения 79 установлены два шибера: один из которых 104 закрывает или открывает подачу в дымосос отходящих газов, другой 105 регулирует подачу свежего воздуха для разбавления им продуктов горения. В качестве дымососа принят дымосос мод. ДН-12,5, который имеет рабочую температуру до 250°С. После очистки дымовых газов от вредных веществ на загрузочных решетках 83, 84 в «кипящем слое» они очищаются от пыли во вращающихся рукавных фильтрах, находящихся в верхней части цилиндрического корпуса 82 поступают в воздуходувку 97 и далее из всех воздуходувок 97 по трубе 106 попадают в дымовую трубу 107 и далее в атмосферу.

При этом четырехсекционный пылегазоочистной блок имеет следующую характеристику: производительность по очищаемому газу 22 800 м3/час; толщина слоя адсорбента 0,3-0,35 м; степень очистки по фтористому водороду 73%; степень очистки по окиси меди 88%; степень очистки по окиси углерода 93%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 81%; степень очистки по пыли 78%; температура очищаемого газа от 20 до 120°С.

Существенно отметить, что в соответствии с правилами техники безопасности печь имеет ограждение 108, кроме того, конструкция печи позволяет транспортировать ее в собранном состоянии.

Печь может работать на естественной и искусственной тяге. Печь на естественной тяге работает следующим образом. Плавильщик металла и сплавов поднимается по лестнице 109 на обслуживающую площадку 110 открывает шибер 111 на трубе 112, закрывает шиберы 104,105 в камере смешения 79. При этом тяга в печи должна составлять 3-20 даПа. Подается газ, включаются все горелки и прокаливается печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки включается гидравлический привод подъема заслонки рабочего окна 13 и в прокаленную печь на наклонную площадку 5 через рабочее окно 13 загружается погрузчиком алюминиевый лом. Пламя четырех горелок 40 нагревает лом до температуры плавления. Металл плавится и стекает по наклонной площадке 5 на под 4 печи. По мере накопления расплавленного металла на подине 4 печи, загружают в шлаковое окно 14 лом без стальных и чугунных включений, который плавится факелами двух горелок 55. Раскаленные дымовые газы поднимаются к своду, входят в газоход 77 и по трубе 112 поступают в дымовую трубу 107 и далее в атмосферу. В процессе плавки лом расплавляется, а на наклонной площадке 5 остаются все включения, температура плавления которых выше алюминиевого сплава. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщик металла включает механизм наклона печи, открывает летки 30 и вместе с плавильщиком производит разливку жидкого металла в изложницы разливочного конвейера 113 и в изложницы для саусов 114. После разливки из печи жидкого металла, плавильщик металла открывает заслонку шлакового окна 14 и чистит подину 4 от шлака и случайно попавших на нее переделок. Далее плавильщик открывает заслонку рабочего окна 13, переделки и шлак удаляют с наклонной площадки 5 скребком, закрепленным на погрузчике, затем процесс повторяется.

Печь на искусственной тяге работает следующим образом. Плавильщик металла и сплавов поднимается по лестнице 109 на обслуживающую площадку 110 закрывает шибер 111 на трубе 112, открывает шиберы 104, 105. в камере смешения 79, включает дымосос 80 и четырех секционный пылегазоочистной блок 81. Операции производятся те же, что и при плавке на естественной тяге только дополнительно выполняются следующие. Оператор, обслуживающий четырех секционный пылегазоочистной блок 81 с приставной лестнице, загружает в загрузочные патрубки 86, 87 адсорбент: известь «пушонку», активированный уголь, селикагель, березовый уголь. Дымовые газы из печи по газоходу 113 попадают в экономайзер, в котором нагревается вода для технологических нужд предприятия, далее проходят камеру смешения 79, где разбавляются воздухом цеха, затем дымососом 80 нагнетаются в пылегазоочистной блок 81, в котором происходит очистка от вредных веществ. Принцип работы пылегазоочистного блока 81 заключается в следующем: дымовые газы проходят слой адсорбента на загрузочных решетках 83, 84, при этом образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются известью «пушонкой», активированным углем, селикагелем, березовым углем. Очистка дымовых газов от пыли происходит в рукавных фильтрах, далее воздуходувками 97 очищенные дымовые газы подаются по трубе 106 в дымовую трубу 107, из которой удаляются в атмосферу. Через каждые 5 дней происходит замена отработанного адсорбента на новый. Отработанный адсорбент увозится в отвал.

Предложенная печь является не стационарной высокопроизводительной, имеющей большой срок эксплуатации, выполненной с механизмом наклона и экономайзером, позволяющей: использовать несортированный от инородных включений лом, снизить угар и потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, две сливные летки, газоход и сварной стальной кожух, состоящий из нижней части и закрепленных на нижней части двух верхних частей, расположенных над подиной и наклонной площадкой. Внутри стального кожуха размещен корпус печи, причем печь имеет механизм поворота и опирается на железобетонное основание. Накопительная ванна и наклонная площадка выполнены из корундовых блоков КС-95, уложенных на тройной слой асбокартона и легковесный шамотный кирпич ШЛ-0,6, частично боковые стены, оформляющие наклонную площадку, выполнены корундовыми блоками КС-95. Стальной кожух имеет теплоизоляцию между ним и каждой стеной, состоящую из тройного слоя асбокартона, причем тройной слой асбокартона и теплоизоляционные муллитокремнеземистые плиты МКРП-340 размещены сверху свода, кроме того, между кожухом под подиной и наклонной площадкой и кладкой из легковесного шамотного кирпича ШЛ-0,6 уложены три слоя асбокартона, при этом печь имеет в каждой боковой стене две инжекционные двенадцатисмесительные горелки среднего давления, направленные под углом на наклонную площадку и под углом к оси печи, в своде размещены две двухрядные двадцатидвухсмесительные горелки, направленные под углом к подине, причем печь имеет рабочее и шлаковое окна, оснащенные гидравлическими приводами подъема и опускания заслонки, экономайзер, систему пылегазоочистки для достижения экологически чистого процесса, состоящую из камеры смешения, дымососа, четырехсекционного пылегазоочистного блока. Обеспечивается высокая производительность печи, уменьшение потерь тепла и угара и возможность экологически чистого переплава алюминиевых ломов. 5 з.п. ф-лы, 11 ил.

1. Отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ограниченную подом и стенками накопительную ванну, свод, сливную летку, стальной кожух, механизм наклона и газоход, отличающаяся тем, что корпус печи размещен внутри стального кожуха, две летки расположены в боковой стенке и выполнены в быстросменных леточных кирпичах, накопительная ванна и наклонная площадка изготовлены из корундовых блоков КС-95, уложенных на тройной слой асбокартона и легковесный шамотный кирпич ШЛ-0,6, частично боковые стенки, оформляющие наклонную площадку, выполнены корундовыми блоками КС-95, стальной кожух имеет теплоизоляцию между ним и каждой стенкой печи, состоящую из тройного слоя асбокартона, причем тройной слой асбокартона и теплоизоляционные муллитокремнеземистые плиты МКРП-340 размещены сверху свода, при этом между кожухом под подиной и наклонной площадкой и кладкой из легковесного шамотного кирпича ШЛ-0,6 уложены три слоя асбокартона, причем в каждой боковой стене печи размещены две инжекционные двенадцатисмесительные горелки среднего давления, направленные под углом на наклонную площадку и под углом к оси печи, в своде размещены две двухрядные двадцатидвухсмесительные горелки, направленные под углом к подине, причем печь имеет рабочее и шлаковое окна, оснащенные гидравлическими приводами подъема и опускания заслонки, экономайзер, систему пылегазоочистки для достижения экологически чистого процесса, состоящую из камеры смешения, дымососа и четырехсекционного пылегазоочистного блока.

2. Печь по п. 1, отличающаяся тем, что она имеет гидравлический привод подъема и опускания рабочей заслонки печи и гидравлический привод подъема и опускания шлаковой заслонки печи, каждый из которых состоит из двух силовых цилиндров, масляного насоса, двух тяг, поперечины, двух подвесок, и отлитые из коррозионно-стойкого жаростойкого чугуна марки ЧХ22С рабочую и шлаковую заслонки с тройным слоем асбокартона, футерованные легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6.

3. Печь по п. 1, отличающаяся тем, что она имеет две летки в боковой стене для выпуска расплавленного металла, выполненные в быстросменных леточных кирпичах, изготовленных из корундового блока КС-95, причем каждый леточный кирпич размещен в сварном коробе леточного кирпича, который имеет отбортовку с четырьмя отверстиями для крепления к кожуху печи, два футерованных желоба, приваренных к стальному кожуху, выполненных с возможностью совершать наклон вместе со стальным кожухом в процессе разливки жидкого металла с обеспечением разливки наплавленного в печи металла в разливочное оборудование.

4. Печь по п. 1, отличающаяся тем, что четырехсекционный пылегазоочистной блок выполнен с возможностью достижения производительности по очищаемому газу 22800 м3/час, толщины слоя адсорбента 0,3-0,35 м, степени очистки по фтористому водороду 73%, степени очистки по окиси меди 88%, степени очистки по окиси углерода 93%, степени очистки по окиси азота 87%, степени очистки по окиси алюминия 81%, степени очистки по пыли 78%, температуры очищаемого газа от 20 до 120°С.

5. Печь по п. 1, отличающаяся тем, что каждая двенадцатисмесительная горелка среднего давления, направленная под углом 26° на наклонную площадку и под углом 10° к оси печи, имеет в верхнем ряду шесть смесителей с насадками, которые позволяют получить факел длиной 2,3 метра, в нижнем ряду смесители снабжены устройством окончательного смешения и имеют факел длиной 0,9 метра, двадцатидвухсмесительные горелки, направленные под углом 30° к подине и имеющие в верхнем ряду одиннадцать смесителей с двенадцатью ребрами внутри центрального канала на длине 240 мм от конца смесителей, дающих при горении газовоздушной смеси длинный факел 2,5 метра, в нижнем ряду одиннадцать смесителей с двенадцатью ребрами внутри центрального канала на длине 200 мм от конца смесителей на внутренней поверхности и позволяют получить факел длиной 2,1 метра, причем смесители двадцатидвухсмесительных горелок имеют внутренний диаметр 42 мм, внешний 64 мм, четыре сопла диаметром 1,6 мм.

6. Печь по п. 1, отличающаяся тем, что она имеет встроенный в газоход экономайзер, выполненный в виде полой трубы с внутренним диаметром 480 мм, по центру которой движутся раскаленные дымовые газы, а по наружному диаметру выполнена сваркой труба прямоугольной формы из нержавеющей стали с внутренними размерами 20×40 мм в виде спирали с витками в количестве 19 шт. для подачи воды из водопроводной сети под давлением 2 ати для подогрева, при этом труба в виде спирали выполнена из стали 10Х13Н17М3Т и сверху закрыта металлической трубой с двумя слоями теплоизоляции из листового асбокартона, закрепленными тремя стальными хомутами.

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2534691C1 |

| ДВУХ ВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ С КОПИЛЬНИКОМ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2013 |

|

RU2522283C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2015 |

|

RU2610641C1 |

| US 2001028136 A1, 11.10.2001 | |||

| Система автоматического регулирования процесса факельного сжигания отходящих горючих газов | 1979 |

|

SU787810A1 |

Авторы

Даты

2019-12-11—Публикация

2019-07-10—Подача