Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применятся для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации А.А.Баранов, О.П.Микуляк, А.А.Резняков «Технология вторичных цветных металлов и сплавов», стр.22-23), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Недостатками этой печи являются:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи. 5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи. Известен аналог - двухкамерная отражательная печь для переплава алюминиевого лома (Источник информации М.С.Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987, стр.35-37), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами и стенками, два свода, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Вторая плавильная камера выполняет роль миксера (копильника), что в конечном счете снижает производительность печи.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки. Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - двухванная отражательная печь (Источник информации М.С.Шкляр «Печи вторичной цветной металлургии», изд. «Металлургия», 1987, стр.87-89), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный кирпичной кладкой наружных стен, как в заявленной печи, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы.

Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет копильника.

2. Печь имеет недостаточную теплоизоляцию стен, свода, уменьшающую потери тепла во внешнюю среду.

3. Печь не имеет системы пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи для футеровки подин используется обычный огнеупорный кирпич, а не подовые блоки, которые значительно увеличивают срок службы печи.

5. Из описания печи следует, что она не обеспечивает ведения форсированного режима плавки.

6. В печи используется два стационарных желоба для слива расплавленного металла.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной газовой двухванной отражательного типа печи с копильником для переплава алюминиевых ломов, позволяющей снизить выбросы вредных газов в атмосферу, снизить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации и ввести в состав печи поворотный желоб.

Технический результат - разработанная газовая двухванная отражательного типа печь с копильником для переплава алюминиевых ломов является высокопроизводительной, имеющей два поворотных желоба, большой срок эксплуатации, позволяющей: снизить потери тепла в окружающею среду за счет специальной теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в двухванную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы, согласно предлагаемому изобретению, введен постамент печи, имеющий два слоя, выложенных из легковесного кирпича, с двойным слоем асбокартона между ними, а также имеющий слой снизу и слой сверху кварцевого песка смешанного с измельченной асбестовой крошкой, кроме, того, имеющего наверху три слоя асбокартона, на который укладываются подовые блоки МЛСП двух подин.

Теплоизоляция постамента печи, состоящая из двух слоев легковесного кирпича, четырех слоев асбокартона и двух слоев из кварцевого песка, смешанного с измельченной асбестовой крошкой, позволяет дополнительно сохранять температуру металла в ваннах печи. Подовые блоки муллитовые повышенноплотные МЛСП, уложенные на три слоя асбокартона, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи. Применением блоков МЛСП вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, ускорить процесс строительства печи и снизить долю ручного труда.

Следует отметить, что в предлагаемую двухванную печь для переплава алюминиевого лома введен копильник, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки и газоход. Постамент копильника имеет два слоя, выложенных из легковесного кирпича, разделенных слоем асбокартона, а также нижнего слоя асбокартона. Подовые блоки МЛСП №1 копильника уложены на три слоя асбокартона. Теплоизоляция, состоящая из двух слоев легковесного кирпича, четырех слоев асбокартона, а также нижнего слоя асбокартона, позволяет сохранять температуру металла в ванне копильника. Подовые блоки МЛСП, уложенные на три слоя асбокартона, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы копильника.

Вместе с тем, двухванная отражательная печь для переплава алюминиевого лома имеет в каждой боковой стене, направленную на шихту девятнадцатисмесительную инжекционную горелку среднего давления, пять смесителей которых снабжены насадками и размещены по центру с обеспечением пламени длиной 2,4 м, а четырнадцать расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,2 м, и две двенадцатисмесительные горелки среднего давления, четыре смесителя которых снабжены насадками и размещены по центру с обеспечением пламени длиной 2,1 м, а восемь расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,1 м, установленные в торцевой стене печи, направленные на ванну и шихту. В копильнике наклонно к подине установлена девятнадцатисмесительная инжекционная горелка среднего давления, направленая на ванну с расплавленным металлом. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным). Тепловая мощность горелок составляет 7776 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

При этом двухванная отражательная печь с копильником для переплава алюминиевого лома имеет два поворотных желоба, установленных на кронштейнах, приваренных к коробу копильника, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции поворотную чашу, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 143°.

Более того, на фундаментах печи и копильника установлены стальные короба, имеющие теплоизоляцию между ними и каждой стеной, состоящую из асбестовой крошки, двойного слоя листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Кроме того, своды печи и копильника имеют двойной слой асбокартона, который засыпан асбестовой крошкой, разведенной в жидком стекле. Это дополнительно уменьшает теплопотери из печи.

Следует отметить, что она имеет две летки, выполненные в быстросменных леточных кирпичах в коробе, для обеспечения возможности их замены без остановки печи, причем материалом легочного кирпича служит блок МЛСП.

Наконец, печь оснащена системой пылегазоочистки, в которую входит камера смешения, дымосос, агрегат пылеочистки и установка газоочистки, что делает процесс переплава алюминиевых ломов экологически чистым.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п. обеспечивает решение поставленной задачи.

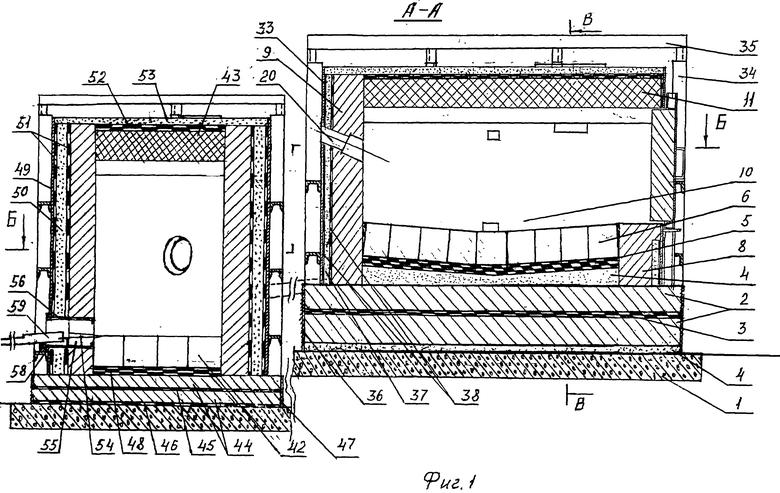

На фиг.1 - Продольный разрез печи А-А.

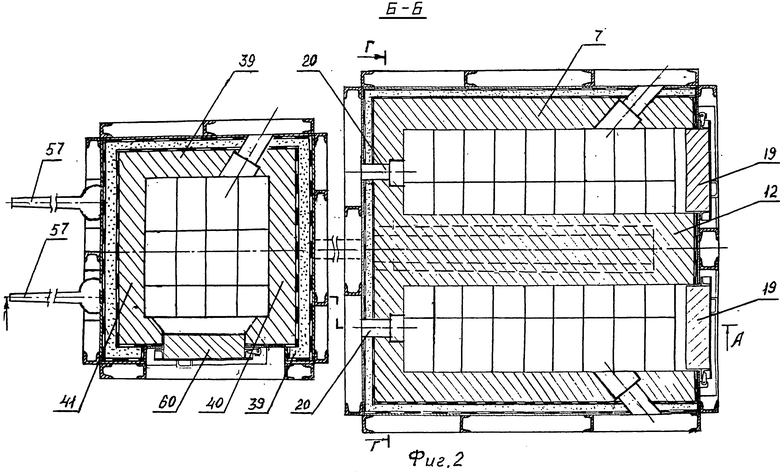

На фиг.2 - Разрез Б-Б печи.

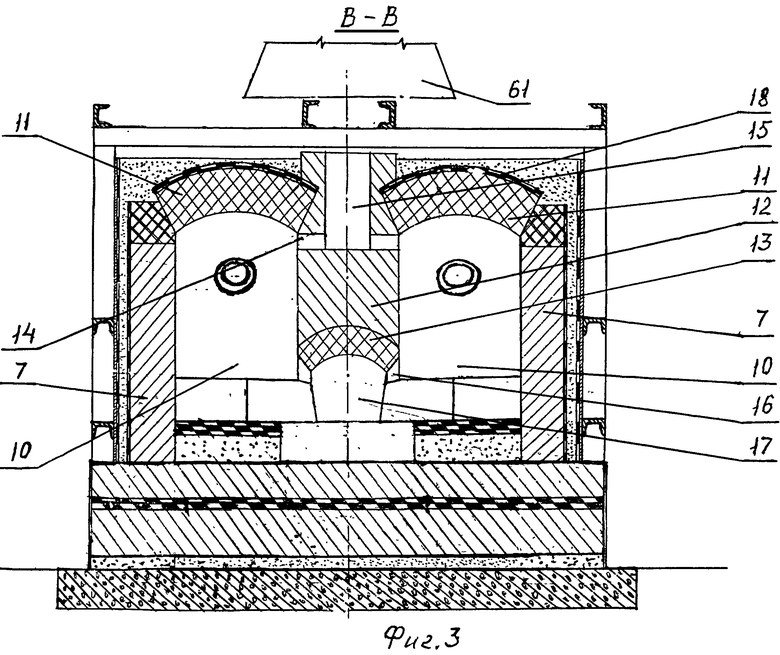

На фиг.3 - Поперечный разрез В-В печи.

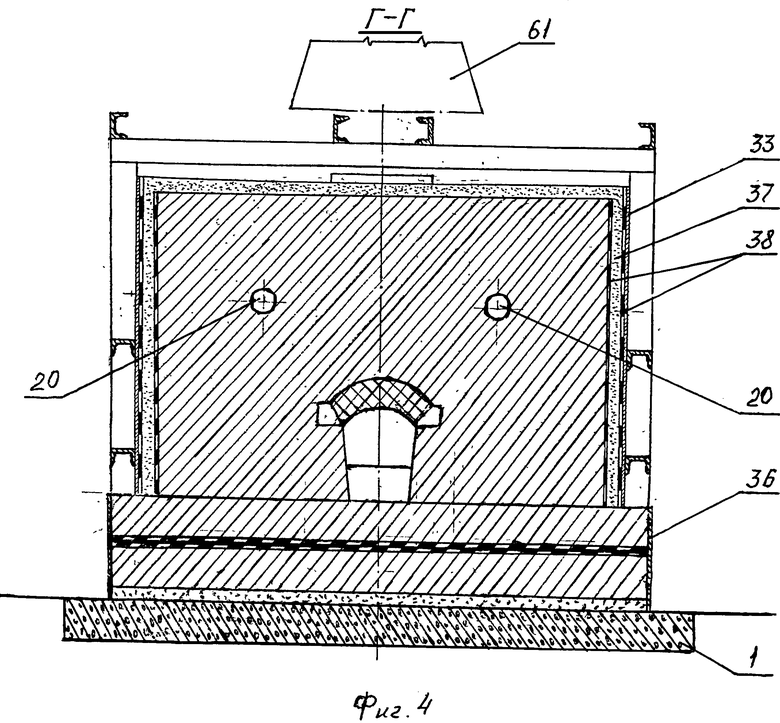

На фиг.4 - Поперечный разрез Г-Г печи.

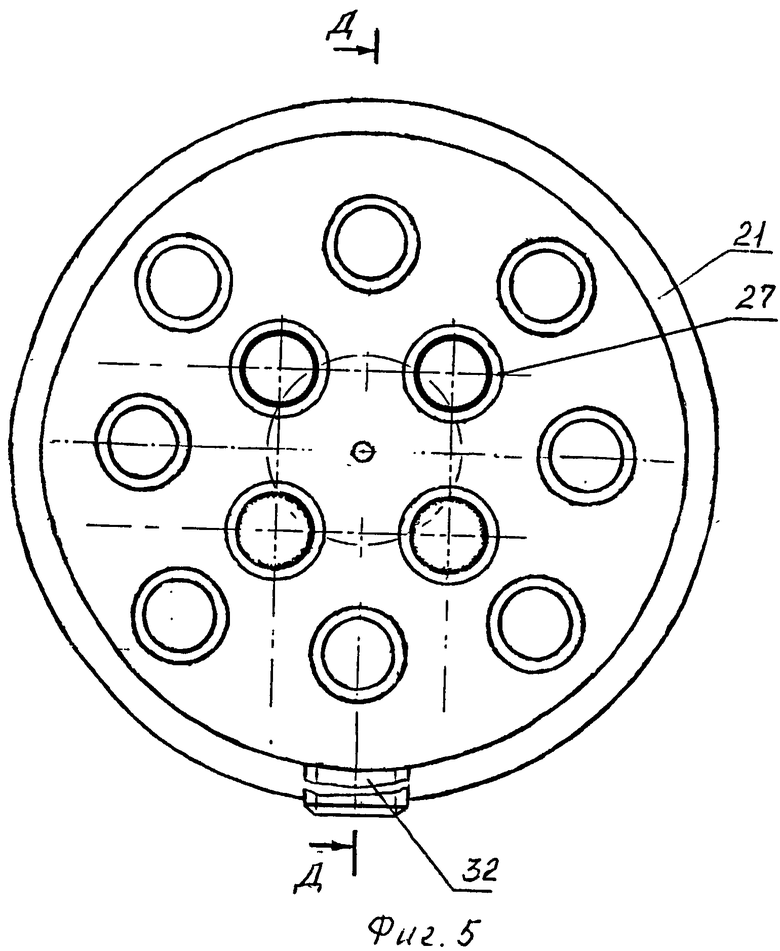

На фиг.5 - Вид двенадцатисмесительной инжекционной горелки со стороны газораспределительной камеры.

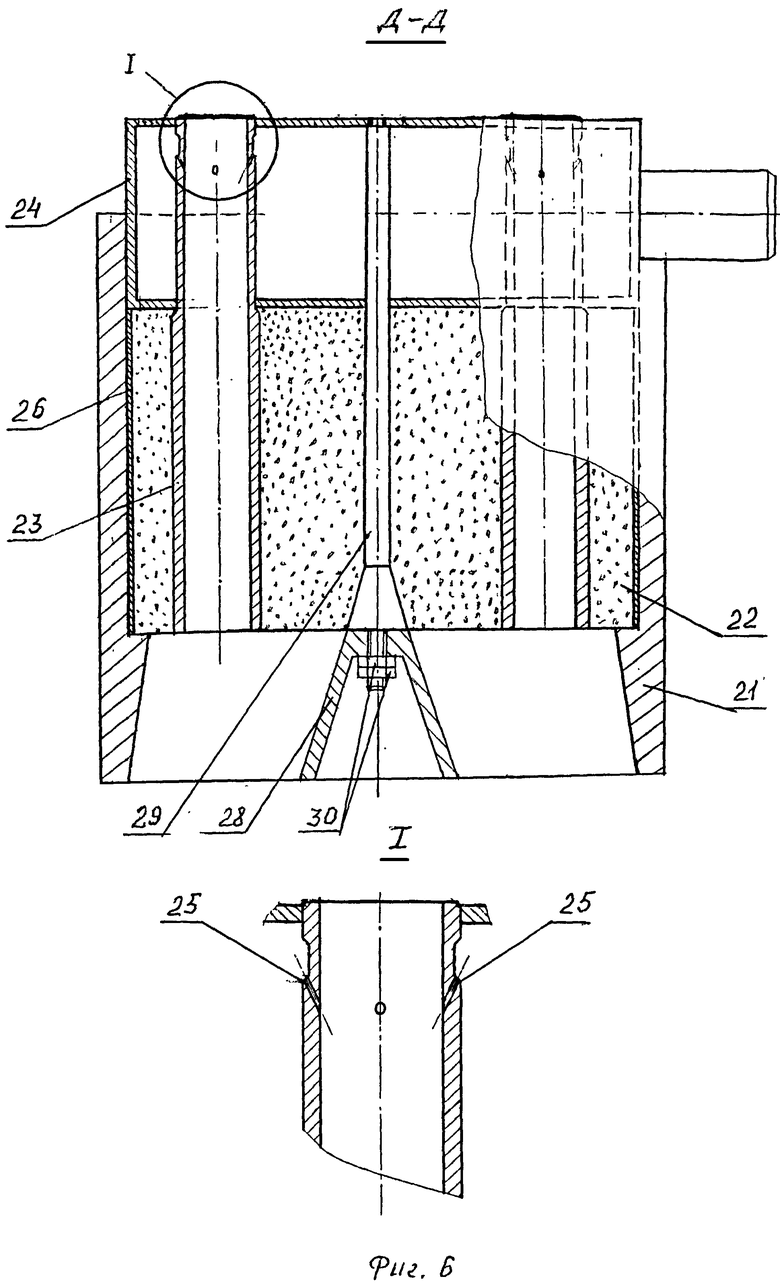

На фиг.6 - Разрез Д-Д двенадцатисмесительной инжекционной горелки.

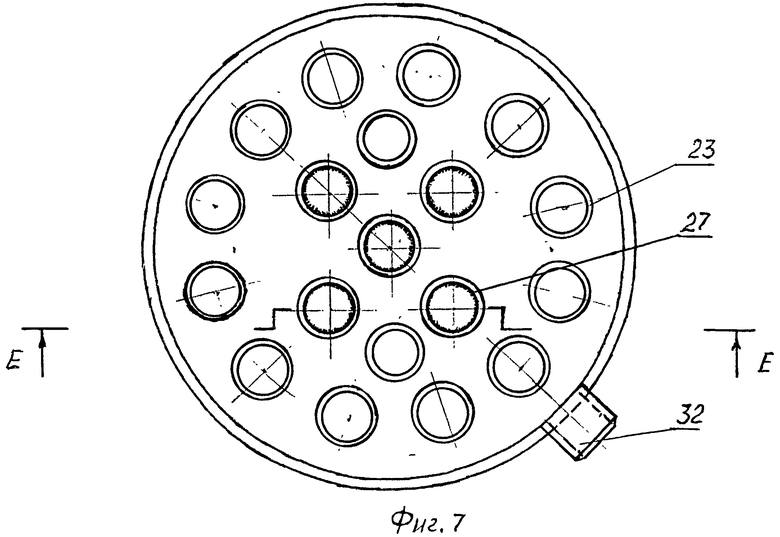

На фиг.7 - Вид девятнадцатисмесительной инжекционной горелки со стороны газораспределительной камеры.

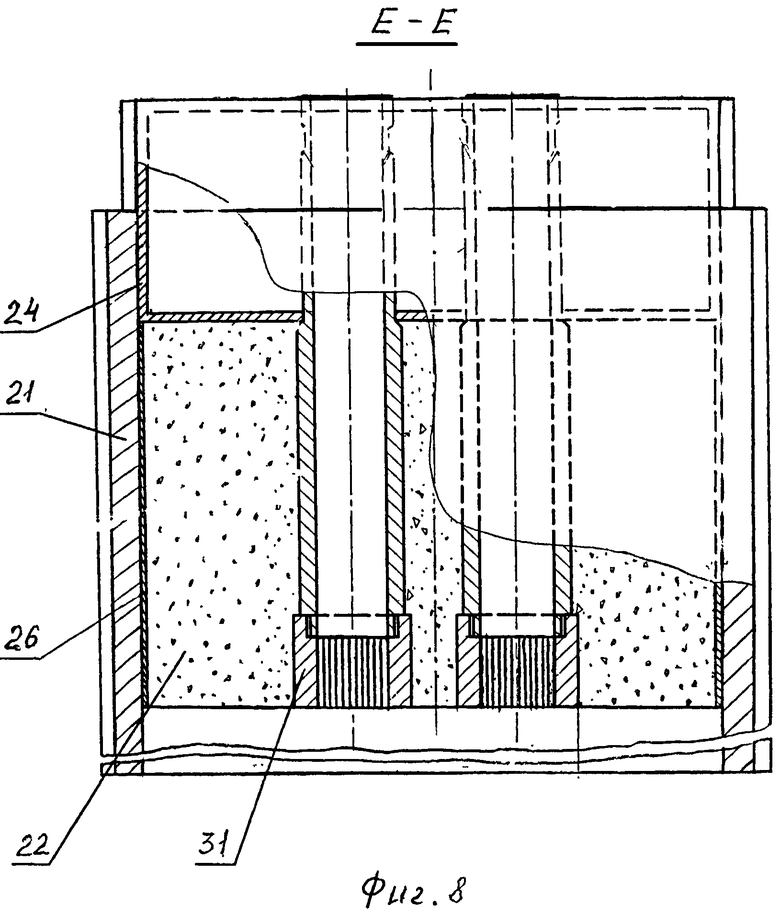

На фиг.8 - Разрез Е-Е девятнадцатисмесительной инжекционной горелки.

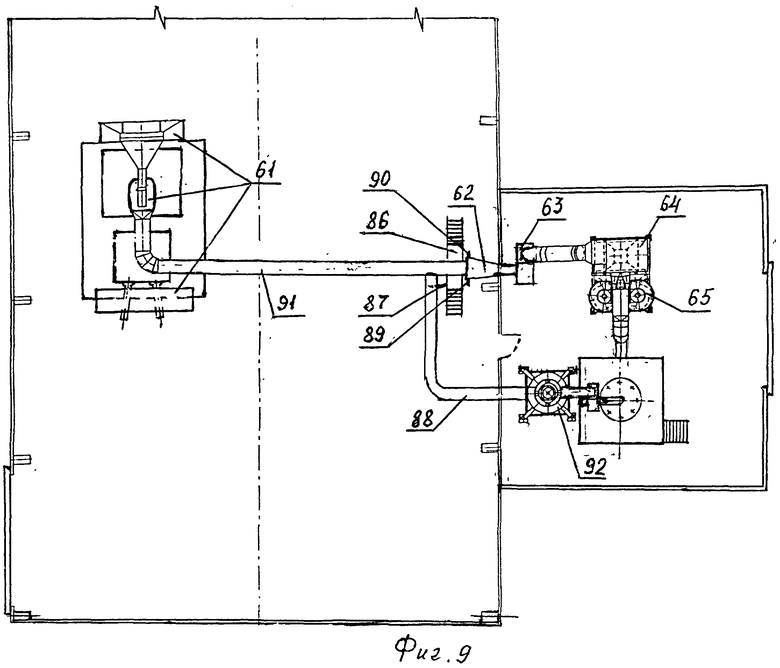

На фиг.9 - Схема расположения печи на плавильном участке.

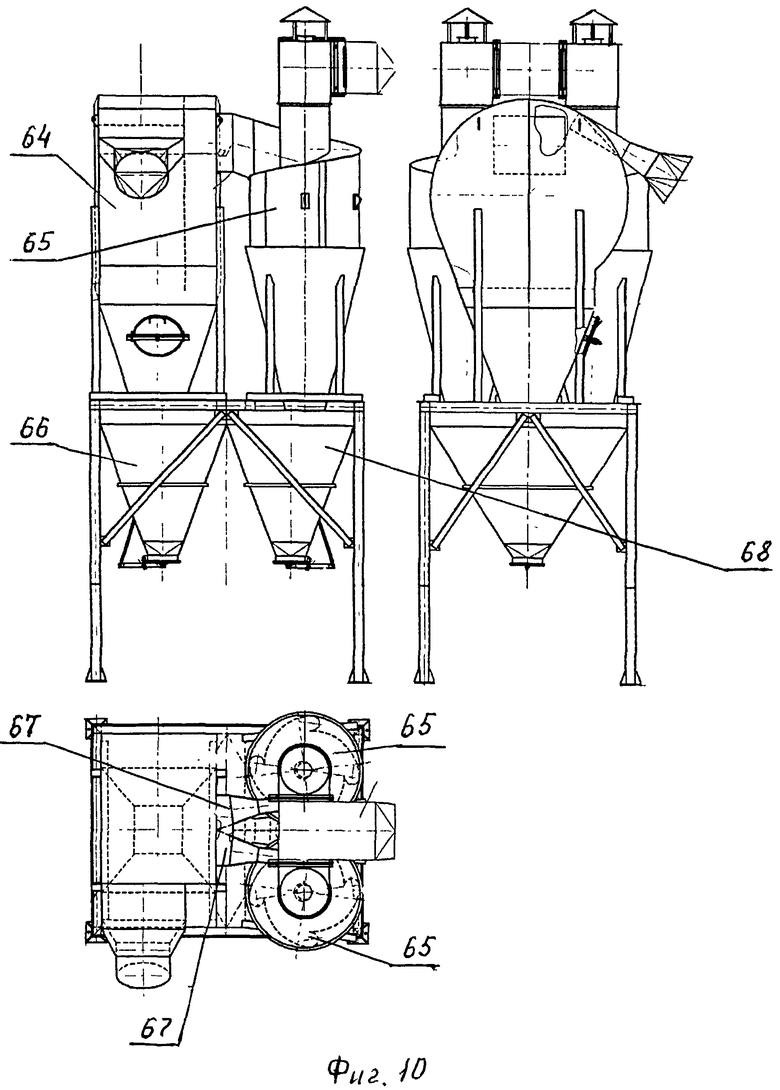

На фиг.10 - Агрегат пылеочистки.

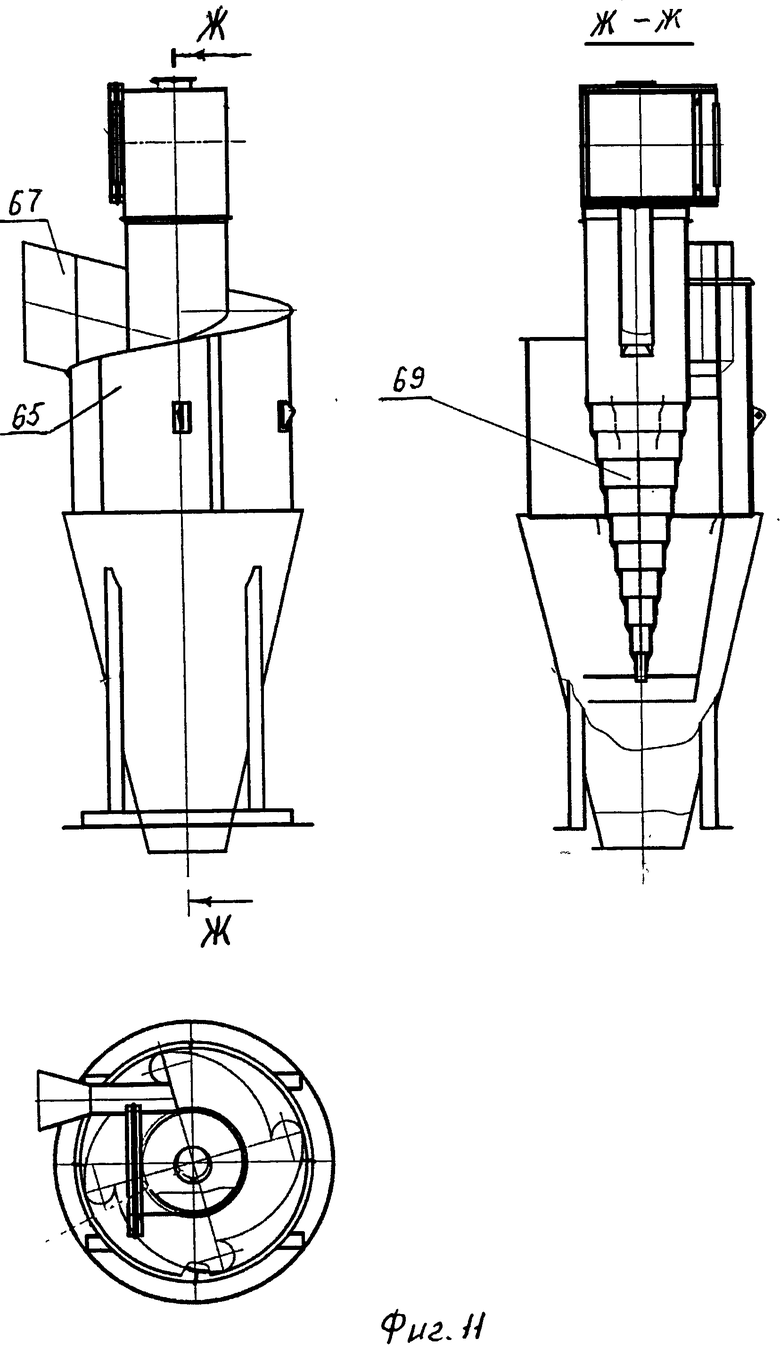

На фиг.11 - Циклон.

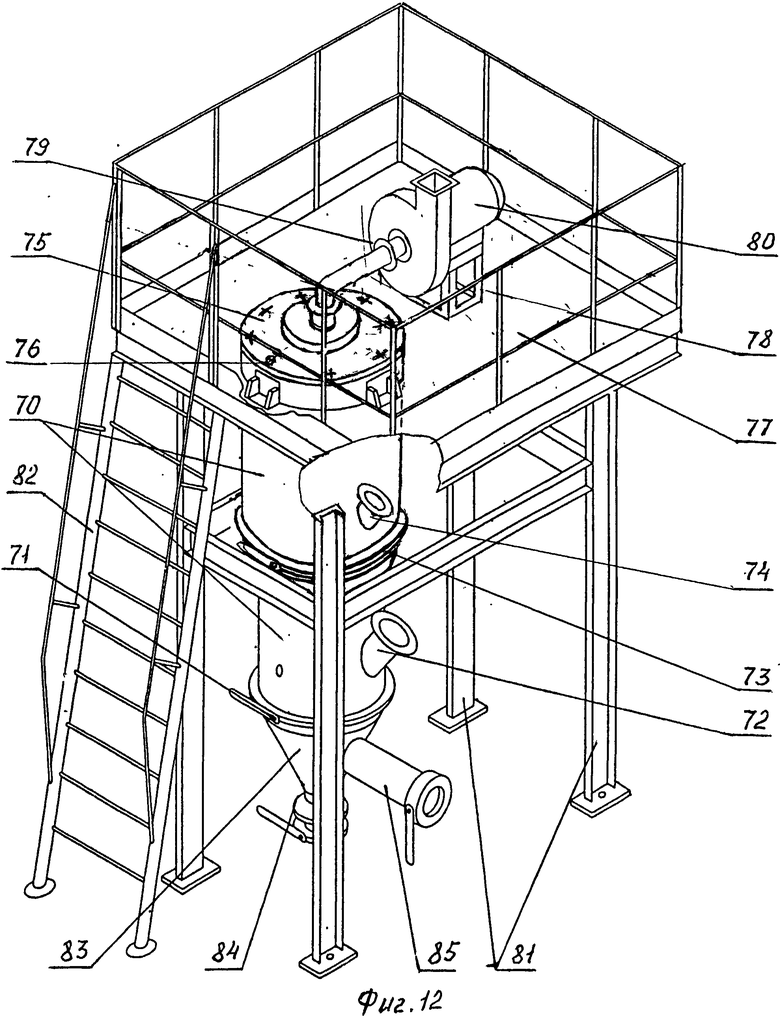

На фиг.12 - Установка газоочистки.

Предлагаемая печь содержит смонтированный на фундаменте 1 печи постамент, имеющий два слоя, выложенных из легковесного кирпича 2, с двойным слоем асбокартона 3 между ними, а также имеющий слой снизу и слой сверху кварцевого песка 4 смешанного с измельченной асбестовой крошкой, кроме того, имеющего наверху три слоя асбокартона 5, на который укладываются подовые блоки 6 двух подин фиг.1. Два слоя легковесного кирпича 2, с двойным слоем асбокартона 3 между ними, нижний слой кварцевого песка 4 находятся в кожухе из листовой стали толщиной 5 мм. Теплоизоляция постамента, состоящая из двух слоев легковесного кирпича 2, четырех слоев асбокартона и двух слоев из кварцевого песка 4. смешанного с измельченной асбестовой крошкой, позволяет дополнительно сохранять температуру металла в ваннах печи. Подовые блоки 6 МЛСП №1, уложенные на три слоя асбокартона 5, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы печи. Применением подовых блоков 6 МЛСП №1 (толщина 300 мм, ширина 400 мм, длина 1000 мм) вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; позволяет получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между подовыми блоками 6 МЛСП №1 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели подовых блоков 6 подины шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины огнеупорной клеевой мастикой. Двухванная печь для переплава алюминиевого лома имеет корпус, образованный огнеупорными наружными боковыми 7, передней 8 и задней 9 торцевыми стенками, две ванны 10, ограниченные подами, сводом 11 и стенками. Подовые блоки 6 каждой ванны 10 выложены с уклоном к середине ванны 10 и к выложенной в средней части печи стенке 12 фиг.2. Стенка 12 опирается в нижней части на малый свод 13, в верхней части имеет два канала 14, соединяющие пространства над ваннами 10 печей с газоходом 15 фиг.3. В нижней части стенки 12 имеются два канала 16, по которым расплавленный металл стекает в центральный канал 17 и далее в копильник. Над каждой ванной 10 собран свод 11, один конец которого опирается на пятовые кирпичи 15 боковой стенки 7, а второй на стенку 12. Существенно отметить, что своды 11 печи имеют двойной слой асбокартона 18, который засыпан асбестовой крошкой, разведенной в жидком стекле. Это уменьшает теплопотери из печи. Все стенки выполнены из огнеупорного шамотного кирпича ША1. В качестве связующего вещества применяется огнеупорный раствор, состоящий из огнеупорной глины (21%), шамотного порошка (75%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 1%).

В передней стенке 8 выполнены два загрузочных окна, в которые производится загрузка шихты, закрываемые заслонками 19. В задней стенке 9 печи выложены наклонно к подине два проема 20 для установки в них двух двенадцатисмесительных горелок среднего давления, направленных на ванну и шихту, четыре смесителя которых снабжены насадками и размещены по центру с обеспечением пламени длиной 2,1 м, а восемь расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,1 м фиг.4, фиг.5, фиг.6. Каждая двенадцатисмесительная горелка среднего давления содержит стабилизирующий пламя туннель 21, огнеупорную набивную массу 22, 12 цилиндрических смесителей 23, объединенных общей сварной газораспределительной камерой 24, в каждом смесителе 23 просверлено четыре сопла 25 под углом 25° к их осям. Горелка содержит кожух 26, приваренный к цилиндрической газораспределительной камере 24, в который набивается огнеупорная набивная масса 22, литой стабилизирующий пламя туннель 21, который надевается снизу на цилиндрическую газораспределительную камеру 24 и кожух 26, и приваривается по периметру к цилиндрической газораспределительной камере 24. В цилиндрической газораспределительной камере 24 размещены на ее периферии восемь смесителей 23 без насадок, а в центральной части (по меньшему диаметру) размещены 4 смесителя 27 с насадками, имеющими на внутренней поверхности литые ребра, а в центре газораспределительной камеры 24 приварено направляющее устройство, состоящее из конуса 28, оси 29, двух гаек 30 для крепления конуса 28. Ось 29 вварена в цилиндрическую газораспределительную камеру 24.

Смесители, насадки к смесителям, литой стабилизирующий пламя туннель, все детали направляющего устройства изготавливают из жаростойкого чугуна ЧХ34. При этом жаростойкий чугун, используемый в качестве материала для изготовления смесителей, насадок к смесителям, литого стабилизирующего пламя туннеля, всех деталей направляющего устройства позволяет увеличить срок службы горелки.

Каждый смеситель 23 без насадки является отливкой и представляет собой трубу диаметром 59×10 мм длиной 280 мм, в которой по периферии просверлены четыре сопла 25 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. В каждом смесителе 27 с насадкой имеется насадка 31 длиной 50 мм, на внутренней поверхности которой имеются 10 литых ребер. Насадки 31 к смесителям в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки. По патрубку 32 в цилиндрическую газораспределительную камеру 24 подается природный газ. Двухванная отражательная печь для переплава алюминиевого лома имеет в каждой боковой стене 7 девятнадцатисмесительную инжекционную горелку среднего давления, направленую на шихту, пять смесителей 27 которых снабжены насадками 31 и размещены по центру с обеспечением пламени длиной 2,4 м, а четырнадцать смесителей 23 расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,2 м. Конструкция девятнадцатисмесительной инжекционной горелки среднего давления аналогична конструкции двенадцатисмесительной горелки среднего давления с той лишь разницей, что в цилиндрической газораспределительной камере 24 размещены на ее периферии четырнадцать смесителей 23 без насадок, а в центральной части размещены 5 смесителей 27 с насадками 31, имеющие на внутренней поверхности литые ребра, в центре газораспределительной камеры отсутствует направляющее устройство. Кроме того, тепловая мощность горелки на 34% больше двенадцатисмесительной горелки среднего давления. Номинальное рабочее давление горелок 0,08 МПа. При футеровке печи в проемы печи укладываются инжекционные горелки. Затем происходит обмуровка горелок специальной огнеупорной набивной массой собственной разработки, имеющей следующий состав:

Кварцевый песок;

Лигносульфанат технический ТУ 13-0281036-89;

Порошок молотой глины ПГБ ТУ 1522-009-00190495-99;

Фоскон (алюмохромофосфатная смесь) ТУ 2149-150-10964029-01;

Вода.

На постаменте печи установлен стальной короб 33, в котором выложены стены печи. Стальной короб 33, во избежание подутия, коробления, армирован вертикальными 34 и горизонтальными 35 швеллерами №20 фиг.1. Стальной короб 33 приварен к кожуху 36 из листовой стали толщиной 5 мм и имеет теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки 37 и двух слоев 38 листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду.

Следует отметить, что в предлагаемую двухванную печь для переплава алюминиевого лома введен копильник, образованный огнеупорными наружными боковыми 39, передней 40 и задней 41 торцевыми стенками, ванну, ограниченную подом 42, сводом 43 и стенками. Постамент копильника имеет два слоя 44, выложеных из легковесного кирпича, разделенных слоем асбокартона 45, а также нижнего слоя 46 асбокартона. Два слоя 44, выложеных из легковесного кирпича, разделенных слоем асбокартона 45, и нижний слой 46 асбокартона находятся в стальном кожухе 47. Подовые блоки МЛСП №1 пода 42 копильника уложены на три слоя 48 асбокартона. Теплоизоляция, состоящая из двух слоев 44 легковесного кирпича, трех слоев 48 асбокартона и двух слоев 45,46 асбокартона, позволяет сохранять температуру металла в ванне копильника. Подовые блоки МЛСП №1, уложенные на три слоя асбокартона, имеют высокую огнеупорность и стойкость и позволяют увеличить срок службы копильника. На постаменте копильника установлен и приварен к стальному кожуху 47 стальной короб 49, имеющий теплоизоляцию между ним и каждой стеной, состоящую из асбестовой крошки 50 и двух слоев 51 листового асбокартона. Такое конструктивное решение значительно снижает потери тепла в окружающую среду. Свод 43 копильника имеет двойной слой асбокартона 52, который засыпан асбестовый крошкой 53, разведенной в жидком стекле. Это уменьшает теплопотери из копильника.

В боковой стене 39 копильника наклонно к поду 42 установлена девятнадцатисмесительная инжекционная горелка среднего давления, направленая на ванну с расплавленным металлом. Конструкция девятнадцатисмесительной инжекционной горелки среднего давления рассмотрена выше. Такое расположение горелок в печи и копильнике позволяет добиться высокой скорости плавки, снижения угара (по практическим данным). Тепловая мощность всех горелок составляет 7776 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки. Практика эксплуатации ванных печей отражательного типа с форсированным режимом плавки показала, что в них угар на 0,4-0,5% ниже, чем в печах с обычным режимом плавки.

В копильнике внизу расположены две летки 54 для слива расплавленного металла. Каждая летка 54 высверлена в леточном кирпиче 55, причем леточный кирпич 55 размещается в металлическом коробе 56 леточного кирпича и при кладке задней 39 стены укладывается в нишу и фиксируется клиньями в ней (не показано). В качестве материала леточного кирпича взят муллитовый повышенноплотный блок МЛСП №11. При замене износившегося леточного кирпича 55 металлический короб 56 леточного кирпича с находящимся внутри него леточным кирпичом 55 вынимают из ниши, извлекают старый леточный кирпич 55, ставят в металлический короб 56 леточного кирпича новый леточный кирпич 55 и металлический короб 56 леточного кирпича с установленным в него новым леточным кирпичом 55 ставят в нишу.

При этом двухванная отражательная печь с копильником для переплава алюминиевого лома имеет два поворотных желоба 57, установленных на кронштейнах 58, приваренных к стальному коробу 49, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции поворотную чашу 59, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 143°. В боковой стене 39 копильника имеется шлаковое окно, закрываемое шлаковой дверкой 60. При загрузке, плавке алюминиевого лома выделяется большое количество вредных дымовых газов, которые улавливаются зонтами 61, а затем по газопроводным трубам попадают в систему пылегазоочистки, включающую в себя: камеру смешения 62, дымосос 63, агрегат пылеочистки и установку газоочистки, что делает процесс переплава алюминиевых ломов экологически чистым. Схема расположения печи на плавильном участке приведена на фиг.9. Камера смешения 62 предназначена для разбавления дымовых газов воздухом цеха, в результате чего температура дымовых газов снижается до 150-160°С. Тяга создается дымососом ДН-12,5. За дымососом расположен агрегат пылеочистки, состоящий из камеры 64 предварительной очистки от пыли и двух циклонов 65, в которых производится окончательная очистка от пыли дымовых газов фиг.10. В камере 64 предварительной очистки агрегата пылеочистки крупные частицы пыли за счет центробежных сил отбрасываются к стенкам цилиндрической камеры 64, скользят по стенкам и под действием силы тяжести падают в бункер 66, из которого периодически выгружаются и увозятся в отвал. К двум циклонам средние и мелкие частицы пыли поступают по двум питающим патрубкам 67, причем, каждый питающий патрубок направлен тангенциально к цилиндрической части подсоединенного циклона 65. При входе в циклоны 65 пыльные газы приобретают вращательное движение, при этом средние и мелкие частицы пыли под действием центробежной силы отбрасываются к их стенкам, и, под действием силы тяжести, скользят вниз и накапливаются в бункере 68, из которого периодически выгружаются и увозятся в отвал. Очищенный воздух меняет направление на 180° входит внутрь конической трубы 69 и по ней удаляется в газоочистку фиг.11.

Установка газоочистки представляет собой сборный стальной цилиндрической формы корпус 70, в нижней части которого имеется нижняя поворотная загрузочная решетка 71 с отверстиями. Выше нижней поворотной загрузочной решетки 71 расположен нижний загрузочный патрубок 72 фиг.12. В верхней цилиндрической части корпуса 70 размещена верхняя поворотная загрузочная решетка 73 с отверстиями. Выше верхней поворотной загрузочной решетки 73 расположен верхний загрузочный патрубок 74. В загрузочные патрубки 72 и 74 засыпается адсорбент, состоящий из: извести пушонки, активированного угля, березового угля, селикагеля. Вверху корпуса 70 имеется крышка 75, которая крепится восемью болтами 76 и восемью гайками к верхнему фланцу корпуса 70 установки газоочистки. На обслуживающей площадке 77 крепится рама 78, на которой размещена воздуходувка 79 с электродвигателем 80. Обслуживающая площадка 77 установки газоочистки опирается на четыре опоры 81 и имеет слева лестницу 82. Обработанный адсорбент и пыль' собираются в конусной части 83 корпуса 70 и выгружаются через разгрузочный патрубок 84. Очищаемые газы из циклонов 65 подаются в установку пылегазоочистки через входной патрубок 85. Существенно отметить, что печь может работать как на искусственной, так и на естественной тяге.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается на обслуживающую площадку 86 и открывает шибер 87 на газовой трубе 88, при этом тяга в печи должна составлять 2-20 ДаПа. Существенно отметить, что в начале два шибера в камере смешения: один из которых 89 закрывает или открывает подачу в дымосос отходящих газов, другой 90 регулирует подачу свежего воздуха для разбавления им продуктов горения, обязательно закрываются. Включаются горелки печи и горелка копильника, при этом прокаливается печь с копильником по технологическому графику прокалки в зависимости от вида проведенного ремонта. После процесса прокалки закрываются летки 54, открываются заслонки 19 загрузочных окон и в прокаленную печь плавильщики металла и сплавов загружают на подину неразделанный алюминиевый лом с температурой окружающей среды. Пламя четырех газовых инжекционных горелок нагревают лом до температуры плавления. Металл плавится и стекает по двум каналам 16 в стенке 12, в центральный канал 17 и далее из печи в копильник. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла в ванне копильника, тщательного перемешивания металла в ванне копильника и подтверждении лабораторией спектрального анализа марки получаемого сплава, заливщики металла подводят желобы 57 к разливочному оборудованию, открывают летки 54 и сливают наплавленный металл из копильника. В процессе плавки лом расплавляется, влага, находящаяся в нем, испаряется, разлагаясь на кислород и водород, а на подине печи остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют скребком с поверхности подины печи. При загрузке шихты, плавке, разливке дымовые газы попадают в зонты 61, проходят по газовым трубам 91, 88, поступают в дымовую трубу 92 и удаляются в атмосферу. После разливки жидкого металла очищают ванну печи и копильника от шлака, летки 54 затыкают и цикл повторяется. Работа печи на естественной тяге осуществляется в случае, если позволяют размеры санитарно-защитной зоны предприятия, при прокалке, разливке наплавленного металла или при отключении электроэнергии, когда невозможна работа дымососа и системы пылегазоочистки.

Работа печи на искусственной тяге происходит следующим образом. Плавильщик металла и сплавов закрывает шибер 87, а шиберы 89 и 90 открыты. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент в нижний загрузочный патрубок 72 и верхний загрузочный патрубок 74 установки газоочистки, производится ее включение. Продукты горения попадают в зонты 61, проходят по газовой трубе 91 в камеру смешения 62, разбавляются в ней воздухом цеха, нагнетаются дымососом 63 в агрегат пылеочистки, проходят очистку от пыли, далее попадают в установку газоочистки, где происходит очистка дымовых газов от вредных веществ в «кипящем» слое и воздуходувкой 79 очищенные дымовые газы нагнетаются в дымовую трубу 92. Разработанная автором система пылегазоочистки хорошо очищает от пыли и вредных веществ дымовые газы. Степень очистки составляет 75-98%. Очистка дымовых газов делает процесс плавки алюминиевого лома экологически чистым.

После разливки из печи жидкого металла плавильщики металла и сплавов открывают заслонки 19 загрузочных окон печи и чистят подину от шлака и случайно попавших на нее переделок. Далее открывается заслонка 60 шлакового окна копильника и чистится от шлака подина копильника, летки 54 затыкают и цикл повторяется.

Итак, предлагаемая газовая двухванная отражательного типа печь с копильником для переплава алюминиевых ломов является высокопроизводительной, имеющей большой срок эксплуатации, имеющей малые потери тепла в окружающую среду за счет специальной теплоизоляции, позволяющей вести процесс переплава на естественной и искусственной тяге с системой пылегазоочистки.

Изобретение относится к двухванной отражательной печи с копильником для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, две сливные летки, газоход и постамент, на котором все размещено. В печи имеется внешняя теплоизоляция стен, состоящая из асбестовой крошки, двойного слоя листового асбокартона. Постамент печи имеет два слоя, выложенные из легковесного кирпича, с двойным слоем асбокартона между ними, слой снизу и слой сверху кварцевого песка, смешанного с измельченной асбестовой крошкой, и три слоя асбокартона наверху, на который укладываются подовые блоки. Копильник содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки. Постамент копильника имеет два слоя, выложенные из легковесного кирпича, разделенные слоем асбокартона, и нижний слой асбокартона. Копильник имеет две летки, выполненные в быстросменных леточных кирпичах в коробе. Печь имеет два поворотных желоба с поворотной чашей, установленные на кронштейнах, приваренных к коробу копильника, поворачивающиеся в процессе разливки жидкого металла для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 143°. В печи и копильнике установлено пять инжекционных горелок. Печь работает на естественной и искусственной тяге с системой пылегазоочистки. Обеспечивается повышение производительности и уменьшение потерь тепла. 4 з.п. ф-лы, 12 ил.

1. Двухванная отражательная печь для переплава алюминиевого лома, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, две ванны, ограниченные подами, сводом и стенками, сливные летки и газоходы, отличающаяся тем, что корпус размещен на постаменте печи, имеющем теплоизоляционный слой, состоящий из двух слоев легковесного кирпича, с двойным слоем асбокартона между ними и слоя снизу и слоя сверху кварцевого песка, смешанного с измельченной асбестовой крошкой, и три слоя асбокартона наверху, на который уложены подовые блоки, при этом она снабжена копильником, содержащим корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, ванну, ограниченную подом, сводом и стенками, сливные летки, при этом корпус печи размещен на постаменте копильника и имеет два слоя, выложенные из легковесного кирпича, разделенные слоем асбокартона и нижним слоем асбокартона, а подовые блоки копильника уложены на три слоя асбокартона, при этом горелочное устройство содержит находящиеся в боковых стенах две девятнадцатисмесительные инжекционные горелки среднего давления, пять смесителей которых снабжены насадками и размещены по центру с обеспечением пламени длиной 2,4 м, а четырнадцать - расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,2 м, и две двенадцатисмесительные горелки среднего давления, четыре смесителя которых снабжены насадками и размещены по центру с обеспечением пламени длиной 2,1 м, а восемь расположены по периферии с обеспечением при горении газовоздушной смеси пламени длиной 1,1 м, установленные в торцевой стене печи, причем в копильнике наклонно к подине установлена девятнадцатисмесительная инжекционная горелка среднего давления, при этом печь выполнена с возможностью переплава на естественной и искусственной тяге с системой пылегазоочистки, содержащей камеру смешения, дымосос, агрегат пылеочистки с камерой предварительной очистки, два циклона и установку газоочистки.

2. Печь по п.1, отличающаяся тем, что она имеет две летки, выполненные в быстросменных леточных кирпичах в коробе, для обеспечения возможности их замены без остановки печи.

3. Печь по п.1, отличающаяся тем, что на постаментах печи и копильника установлены стальные короба, имеющие теплоизоляцию между ними и каждой стеной, состоящую из асбестовой крошки, двойного слоя листового асбокартона.

4. Печь по п.1, отличающаяся тем, что смесители, насадки к смесителям и литой стабилизирующий пламя туннель, надетый на объединяющую смесители газораспределительную камеру и на кожух горелки, изготовлены из жаростойкого чугуна.

5. Печь по п.1, отличающаяся тем, что она имеет два поворотных желоба, установленных на кронштейнах, приваренных к коробу копильника, которые поворачиваются в процессе разливки жидкого металла и имеют в конструкции поворотную чашу, для последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 143°.

| ШКЛЯР М.С | |||

| Печи вторичной цветной металлургии | |||

| М., "Метал-лургия", 1987, с.186-187, рис | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1993 |

|

RU2047663C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВКИ МЕТАЛЛА | 1999 |

|

RU2155304C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225578C1 |

| Способ изготовления стен промышленных печей | 1990 |

|

SU1753224A1 |

| US 3973076A, 03.08.1976 | |||

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2014-07-10—Публикация

2013-01-10—Подача