Изобретение относится к способу изготовления эталонного образца из пластмассы, армированной волокном (ПАВ), для моделирования пористости слоя для неразрушающего испытания конструктивных элементов из ПАВ, в частности, конструктивных элементов летательных аппаратов.

Изобретение также относится к способу неразрушающего испытания конструктивного элемента из ПАВ, в частности, конструктивного элемента летательного аппарата.

При изготовлении критичных с точки зрения безопасности конструктивных элементов из пластмассы, армированной волокном (ПАВ) (элементов из композита, армированного волокном), например, конструктивных элементов летательных аппаратов, особое значение имеет последующее испытание и обнаружение дефектов конструктивного элемента. Для этой цели обычно используют способы неразрушающих испытаний (англ. «non-destructive testing», сокращенно NDT), чтобы, с одной стороны, суметь незамедлительно обнаружить дефектные конструктивные элементы и, с другой стороны, не повредить бездефектные конструктивные элементы вследствие самого способа испытания. Для того, чтобы при осуществлении способа испытания суметь сделать также выводы о потенциальных источниках дефектов в производстве, обнаруженные дефекты причисляют к одному виду дефектов или одному классу дефектов. В целях сравнения и калибровки для этого изготавливают эталонные образцы с целенаправленно введенными искусственными дефектами конструктивного элемента и производят измерения с помощью способа NDT. Для того, чтобы при этом обеспечить точное соответствие дефекта конструктивного элемента определенному классу дефекта, служащие в качестве эталона искусственные дефекты конструктивного элемента в эталонных образцах должны как можно более точно воспроизводить производственные дефекты испытуемых образцов.

Конечно, большинство дефектов конструктивных элементов трудно моделировать и до настоящего времени искусственные дефекты конструктивных элементов, в зависимости от вида дефекта, в большей или меньшей степени сильно отличаются с учетом особенностей от дефектов испытуемых образцов. В частности, до настоящего времени не удавалось удовлетворительно моделировать так называемую пористость слоя. Пористость слоя относится при этом к концентрированному скоплению микроскопических и макроскопических включений газа и воздуха в матрице или связующем средстве ПАВ между двумя слоями ПАВ конструктивного элемента. Таким образом, пористость слоя следует отличать от расслаивания, то есть поверхностного отделения двух слоев ПАВ, и от объемной пористости, то есть распределения микроскопических и макроскопических включений газов (пор) в матрице слоистого материала из ПАВ, главным образом на протяжении всего поперечного сечения слоистого материала из ПАВ. Так как пористость слоя ведет к частичному отделению слоя ПАВ и поэтому может иметь далекоидущие последствия, в частности, применительно к конструктивным элементам летательных аппаратов, большое значение имеет идентификация пористости слоя и, тем самым, изготовление эталонных образцов с максимально реалистичным моделированием пористости слоя.

Из уровня техники известны разнообразные способы моделирования дефектов конструктивных элементов. Например, в патентном документе EP3193164А1 описан способ, при котором с помощью расширяемого тела в детали из ПАВ можно внести дефекты конструктивного элемента. Для этого расширяемое тело укладывают между несколькими слоями ПАВ, добавляют смолу и затем нагревают. Вследствие высоких коэффициентов расширения расширяемого тела оно во время охлаждения сжимается сильнее, нежели окружающий его материал ПАВ, и в результате этого образует большое сохраняющееся полое пространство. Затем расширяемое тело остается в конструктивном элементе в качество инородного тела.

В патентном документе CN104407060 пористость материала имитируют с помощью стеклянных шариков, которые вводят в материал во время производственного процесса. Конечно, они также остаются в материале.

Наряду с этим из патентного документа US2014/0346405А1 известен способ выработки пористости в композиционных материалах. Для этого композитные материалы подвергают отверждению в соответствии с различными способами, чтобы тем самым выработать различные коэффициенты пористости с помощью улетучивающихся газов.

Далее, из патентного документа ЕР1750123А1 известен способ моделирования дефектов конструктивных материалов в композитных материалах. При этом в слоях вырезают отверстия, дожидаются частичного отверждения отдельных слоев и только после этого соединяют друг с другом.

Из патентного документа US2007/0095141А1 к тому же известен способ измерения для композитных материалов, в котором дефекты конструктивных элементов вносят с помощью лазера.

Недостаток заключается в том, что в случае известных из уровня техники эталонных образцов часто возникают ошибочные определения, поскольку при известных способах испытания вследствие остающихся в эталонных образцах инородных тел результат измерения искажается и также невозможно констатировать, был ли обнаружен имитированный дефект конструктивного элемента или инородное тело. С другой стороны, при тех способах, которые позволяют вырабатывать дефекты конструктивных элементов без остающихся в эталонном образце инородных тел, невозможно целенаправленное внедрение дефектов конструктивных элементов в эталонный образец в предусмотренных местах, что существенно затрудняет их обнаружение. Общим для всех этих известных способов является, помимо прочего, то, что они не способны вообще или лишь неудовлетворительным образом способны моделировать пористость слоя, то есть частичное отделение отдельных слоев ПАВ конструктивного элемента из ПАВ.

Таким образом, в основу изобретения положена задача уменьшения или устранения по меньшей мере отдельных недостатков уровня техники. Поэтому изобретение ставит целью создание способа, при котором обеспечивается возможность близкой к реалистичному моделированию пористости слоя в определенных местах в эталонном образце из ПАВ.

При этом поставленную задачу решают с помощью способа, включающего в себя по меньшей мере следующие этапы, на которых:

i. изготавливают первую часть для эталонного образца из ПАВ посредством:

а. размещения первого слоя ПАВ с выемкой;

b. размещения по меньшей мере одного второго слоя ПАВ на первом слое ПАВ;

с. предварительного отверждения структуры из первого и второго слоя ПАВ для получения первой части для эталонного образца из ПАВ;

ii. изготавливают вторую часть для эталонного образца из ПАВ посредством:

а. размещения по меньшей мере одного дополнительного слоя ПАВ;

b. предварительного отверждения структуры из по меньшей мере одного дополнительного слоя ПАВ для получения второй части для эталонного образца из ПАВ;

iii. соединяют первую часть со второй частью, причем выемку в первой части обращают ко второй части; и

iv. отверждают структуру из первой части и второй части, причем на выемке в первом слое ПАВ образуется пористость слоя.

В способе согласно изобретению последовательность отдельных этапов можно менять местами. Так, вторую часть для эталонного образца из ПАВ можно изготавливать до изготовления первой части для эталонного образца из ПАВ.

Способ согласно изобретению, предпочтительно, обеспечивает возможность целенаправленного введения (искусственной) пористости слоя в эталонный образец из ПАВ, который состоит из ПАВ и поэтому близким к реальности образом моделирует пористость слоя в подлежащих испытанию конструктивных элементах из ПАВ, в частности, для авиационной промышленности. С помощью способа согласно изобретению пористость слоя можно вырабатывать без внедрения инородного тела, а также без существенных по объему включений газа. Затем в целях калибровки эталонный образце из ПАВ может быть подвергнут NDT-способу измерения, например, термографическому способу. Вследствие реалистичных особенностей смоделированной пористости слоя полученные для эталонного образца результаты измерения особо хорошо пригодны в качестве сравнительных или эталонных величин для NDT-испытания конструктивных элементов из ПАВ. Так как при создании эталонного образца отказываются от внедрения инородных тел, то есть не состоящих из ПАВ и обычно не присутствующих в сравниваемом конструктивном элементе частей, возможна запись графиков измерения эталонного образца из ПАВ, которые с высокой точностью соответствуют графикам измерения конструктивных элементов, которые обладают «естественной», то есть возникающей при серийном производстве пористостью слоя. При этом «естественная» пористость слоя, как упоминалось выше, представляет собой концентрическое скопление микроскопических и макроскопических включений газа или воздуха в матрице или связующем средстве ПАВ между двумя слоями ПАВ, что ведет к частичному отделению слоя ПАВ. Отдельные слои ПАВ образуются в эталонном образце из ПАВ – как в подлежащих испытанию конструктивных элементах из ПАВ, предпочтительно из свободных волокон или волокон, соединенных с тканями, волокна которых пропитаны смолой или иным связующим материалом. Связующий материал служит для соединения волокон внутри слоя из ПАВ и для соединения слоев ПАВ. В качестве ПАВ для всех слоев ПАВ могут быть, среди прочего, армированная углеродным волокном пластмасса (АУВП), армированная стекловолокном пластмасса или арамидные волокна, в частности, переработанные к виду препрега армированная стекловолокном пластмасса, арамидные волокна или армированная углеродным волокном пластмасса. Отдельные слои ПАВ в первой или второй части могут быть соединены посредством предпочтительно содержащегося в слоях ПАВ связующего материала.

В способе согласно изобретению пористость слоя моделируют путем соединения первой части со второй частью соответственно в предварительно отвержденном состоянии с помощью связующего материала, который также содержится в ПАВ, например, смолы, другого матричного материала или незатвердевшего слоя ПАВ, с заключительным отверждением возникшей структуры слоя. При этом те участки второй части, которые обращены к первой части и не расположены напротив выемки, соединяют, по существу, полностью и на всей поверхности с соответствующими участками первой части, в отличие от чего те участки второй части, которые расположены напротив выемки соединяют с первой частью лишь частично и поэтому не полностью. В результате этого пористость слоя ограничена областью выемки. Предпочтительно описанным выше образом создают множество выемок и, тем самым, множество пористостей слоя, чтобы за счет этого получить в целях сравнения вариацию по степени присоединения или отделения. При этом пористость слоя возникает в результате низкого давления в области выемки при соединении частей. Предпочтительно, предварительно отвердевшая первая часть и предварительно отвердевшая вторая часть расположены горизонтально, причем первую часть размещают на второй части и обеспечивают наличие связующего материала. Согласно предпочтительному варианту осуществления в результате прижима первой части ко второй части перед и/или во время отверждения с использованием пригодного для используемого ПАВ способа отверждения в тех местах, в которых отсутствует выемка, возникает соединение с геометрическим замыканием, в то время как в выемке адгезия связующего материала с первой или второй частью происходит лишь частично. При этом существенно то, что перед соединением обе части предварительно отверждают, то есть обе части отверждают настолько, что они сами пор себе сохраняют, по существу, свою форму для следующих этапов способа и являются, таким образом, стабильными по форме. Для предварительного отверждения можно использовать первые этапы отверждения способа, пригодного для используемого ПАВ, то есть способ отверждения прекращают после того, как только части отвердеют настолько, что они могут, по существу, сами по себе сохранять свою форму для следующих этапов способа. За счет предварительного отверждения первой части скопившийся внутри выемки воздух при соединении со второй частью блокируется, в результате чего возникает воздушное включение. Это воздушное включение продолжает существовать также при вакуумировании структуры из первой и второй части при их соединении, поскольку воздух не может улетучиваться через предварительно отвержденные первую часть и вторую часть. После соединения первой части со второй частью структура из первой и второй части отвердевает. Отверждение означает в этом контексте то, что первая и вторая части и связующий материал полностью отвердевают при использовании пригодного для используемого ПАВ способа. Полученная с помощью соответствующего изобретению способа пористость слоя может быть, как ее естественное противопоставление, локально ограничена или создана в нескольких местах в эталонном образце из ПАВ. В случае пористости слоя в нескольких местах внутри одного слоя ПАВ в соответствии с этим в первой части необходимо выполнить множество выемок. В случае пористости слоя в различных слоях ПАВ в соответствии с этим необходимо создать множество первых или вторых частей, причем первая часть может образовывать вторую часть, которая, в свою очередь, может быть назначена первой части. Предпочтительно пористость слоя расположена полностью внутри конструктивного элемента из ПАВ или эталонного образца из ПАВ и, таким образом, окружена со всех сторон материалом ПАВ. Для достижения с помощью соответствующего изобретению способа необходимого размера дефекта пористости слоя предпочтительно обеспечивают то, что ширина и/или длина выемки больше предусмотренной длины или ширины пористости слоя в отвержденном (конечном) состоянии эталонного образца из ПАВ. Большая ширина и/или длина зависит от связующего материала и его вязкости и, в частности, лежит в диапазоне между 0,1 мм и 10 мм.

Для облегчения соединения первой части со второй частью и создания особо реалистичной пористости слоя, предпочтительно, если для соединения первой части со второй частью между первой частью и второй частью размещают промежуточный слой из ПАВ в неотвержденном состоянии. Неотвержденный слой из ПАВ, например, импрегнированный промежуточный слой из ПАВ, еще не отвердел или предварительно не отвердел и поэтому может менять свою форму. Неотвержденный промежуточный слой содержит связующий материал и за счет этого позволяет соединять первую часть со второй частью. Для соединения предпочтительно предварительно отвержденную вторую часть переводят в горизонтальное положение, неотвержденный слой из ПАВ сначала соединяют с предварительно отвержденной второй частью, а затем предварительно отвержденную первую часть соединяют с неотвержденным слоем из ПАВ так, что выемка обращена к неотвержденному слою из ПАВ. Неотвержденный промежуточный слой из ПАВ образует собой связующий материал. Можно также сначала перевести предварительно отвержденную первую часть в горизонтальное положение, соединить неотвержденный слой ПАВ с предварительно отвержденной первой частью, а затем соединить предварительно отвержденную вторую часть с неотвержденным слоем ПАВ так, что выемка обращена к неотвержденному слою ПАВ.

Особенно предпочтительные условия возникают, если выемку в первой части выполняют путем вырезания первого слоя ПАВ. За счет этого существенно упрощается изготовление первой части и можно без труда вырезать из первого слоя ПАВ первой части выемки различной формы в соответствии с необходимой формой дефекта или контуром дефекта.

Для выполнения точно определенной полости, ограниченной выемкой и по меньшей мере одним вторым налегающим слоем ПАВ, предпочтительно, если выемку перед отверждением структуры из первого и второго слоя ПАВ заполняют заполнителем, причем заполнитель удаляют из выемки или полости перед отверждением структуры из первой и второй частей. За счет этого можно предотвратить проникновение по меньшей мере одного второго слоя ПАВ, в частности, в неотвержденном состоянии, под собственным весом в выемку и оказание им, тем самым, негативного влияния на форму выемки и воспроизведение пористости слоя. Для этого заполнитель имеет, по существу, ту же форму или контур, что и выемка. Кроме того, заполнитель имеет высоту, которая меньше толщины первого слоя ПАВ.

Выемка, предпочтительно, имеет длину от 4 мм до 25 мм, в частности, от 6 мм до 20 мм, например, по существу, 10 мм, ширину от 4 мм до 25 мм, в частности, от 6 мм до 20 мм, например, по существу, 10 мм и высоту от 0,01 до 2 мм, в частности, от 0,05 мм до 1 мм. Предпочтительно предусмотрено, что заполнитель и выемка имеют ширину и/или длину, которая больше предусмотренной длины или ширины пористости слоя в неотвержденном состоянии эталонного образца из ПАВ. Большая ширина и/или длина зависит от связующего материала и его вязкости и, в частности, лежит в диапазоне между 0,1 мм и 10 мм.

В первом предпочтительном варианте осуществления в качестве заполнителя имеется вставная пластина, в частности, из металла. Такая вставная пластина может быть изготовлена без труда и с малыми расходами на изготовление и при необходимости ее можно использовать повторно.

Во втором предпочтительном варианте осуществления в качестве заполнителя имеется выступ на держателе формы. При этом держатель формы представляет собой держатель, на котором можно размещать неотвержденные слои ПАВ, причем держатель формы, например, посредством изогнутой или ровной поверхности, задает последующую форму предварительно отвержденных или отвержденных слоев ПАВ. С помощью выступа на держателе формы можно предпочтительным образом задавать заданную позицию или ориентацию первого слоя ПАВ.

Для облегчения отделения заполнителя от предварительно отвержденных слоев ПАВ, предпочтительно, если перед установкой в выемку заполнитель снабжают разделительным средством (или разделяющим агентом) или покрывают разделительной пленкой. За счет этого заполнитель можно удалять без повреждения первой части. Разумеется, таким разделительным средством могут быть покрыты также и другие части, например, держатель формы, чтобы обеспечить возможность легкого отделения всех конструктивных элементов из ПАВ.

Описанный выше эталонный образец из ПАВ можно использовать для испытания конструктивных элементов из ПАВ способом NDT.

Способ неразрушающего испытания конструктивного элемента из ПАВ, в частности, конструктивного элемента летательного аппарата, включает в себя по меньшей мере следующие этапы, на которых:

– изготавливают эталонный образец из пластмассы, армированной волокном (ПАВ), способом по любому из пп. 1 по 8 формулы изобретения;

– испытывают конструктивный элемент из ПАВ способом неразрушающего испытания, например, термографическим способом; и

– сравнивают результаты испытания способом неразрушающего испытания для конструктивного элемента из ПАВ со сравнительными величинами эталонного образца из ПАВ.

Далее изобретение поясняется более подробно на основании предпочтительных примеров вариантов осуществления.

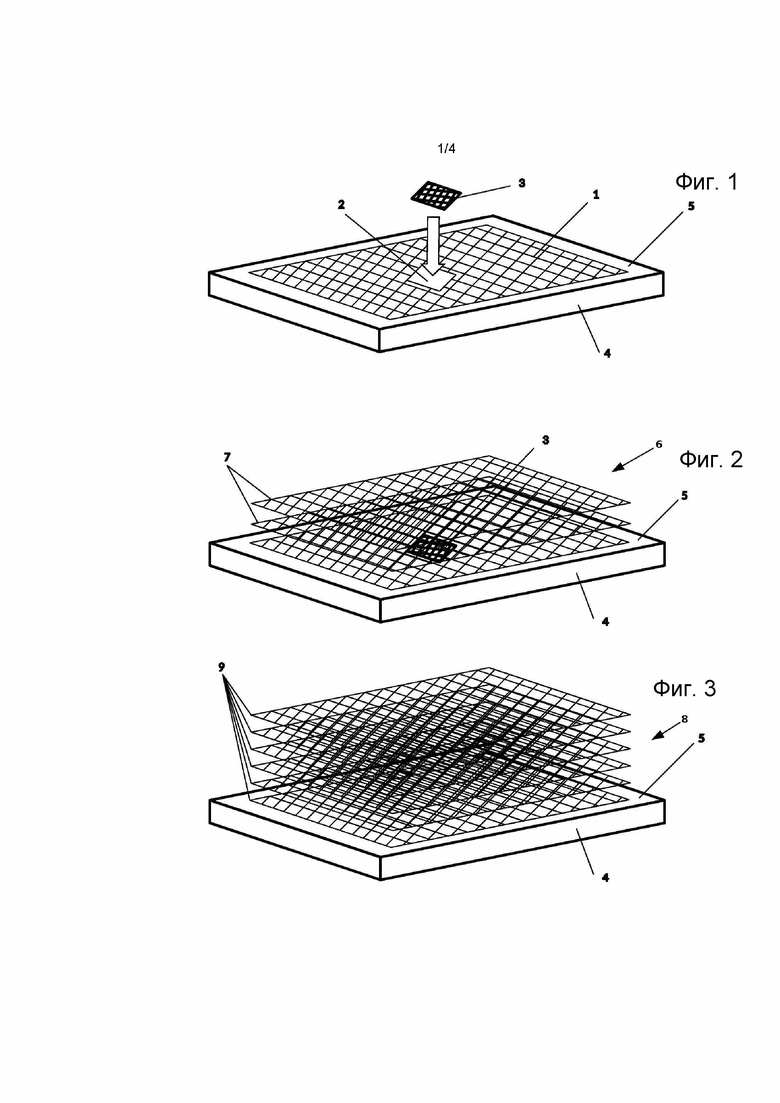

На фиг. 1 показан первый слой ПАВ первой части с выемкой для эталонного образца из ПАВ для имитации пористости слоя;

на фиг. 2 – первая часть с первым слоем ПАВ и вторым слоем ПАВ, вид в разобранном состоянии;

на фиг. 3 – вторая часть, вид в разобранном состоянии;

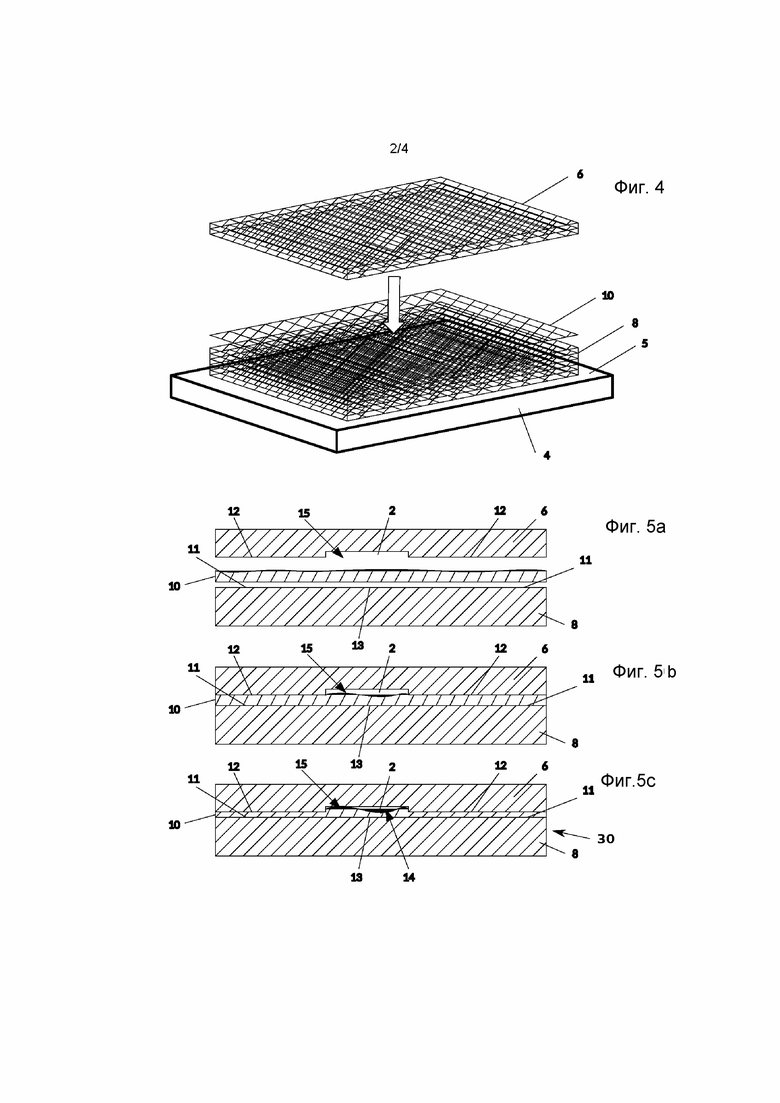

на фиг. 4 – соединение первой и второй частей с помощью промежуточного слоя из ПАВ;

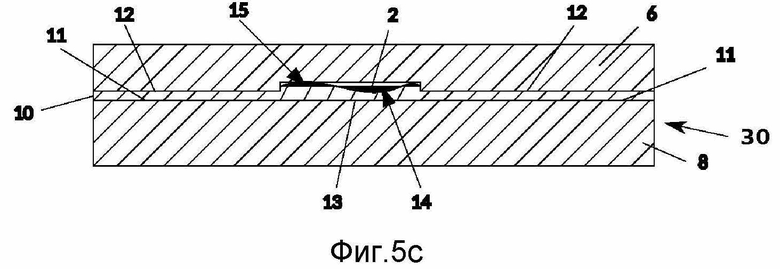

на фиг. 5а-5с – соединение первой и второй частей с помощью промежуточного слоя из ПАВ и создание пористости слоя, вид в поперечном разрезе;

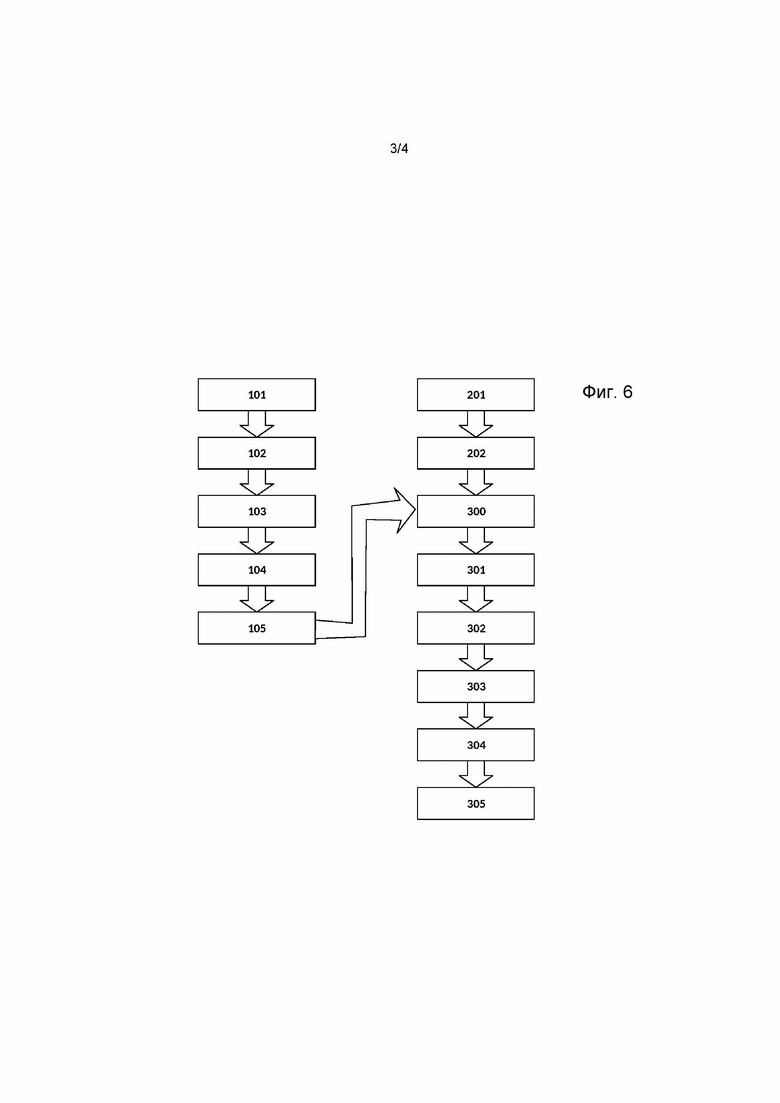

на фиг. 6 – блок-схема способа для изготовления эталонного образца из ПАВ согласно предпочтительному варианту осуществления изобретения;

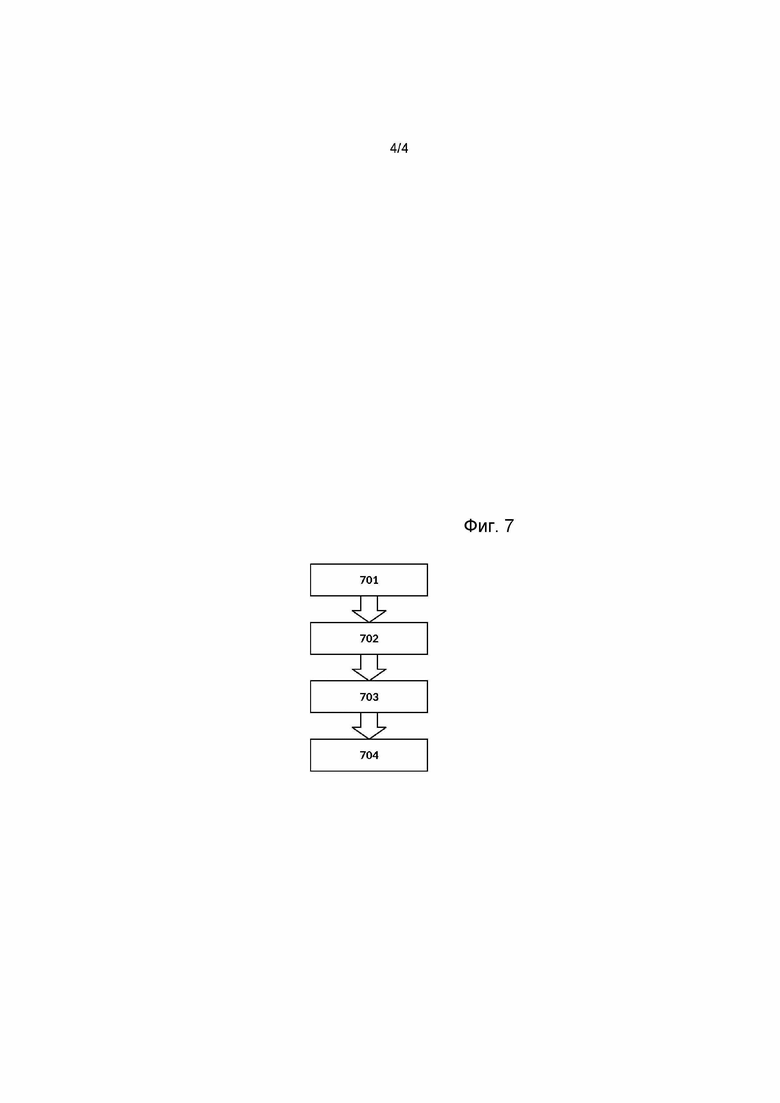

на фиг. 7 блок-схема способа испытания NDT с эталонным образцом из ПАВ, изготовленным с помощью соответствующего изобретению способа в соответствии с пп. 1 – 7 формулы изобретения.

На фигурах показаны отдельные этапы способа для изготовления эталонного образца 30 из ПАВ, который можно использовать при испытании способом NDT конструктивных элементов из ПАВ, например, авиационных крыльев или закрылков.

На фиг. 1 показан первый неотвержденный слой 1 ПАВ, в котором с помощью пригодного ножа или другого режущего инструмента вырезана выемка 2. Первый слой 1 ПАВ, как это принято для конструктивных элементов самолета, состоит предпочтительно из армированной углеродным волокном пластмассы (АУВП), армированной стекловолокном пластмассы, арамидных волокон, в частности, переработанных к виду препрега армированной стекловолокном пластмассы, арамидных волокон или армированной углеродным волокном пластмассы. Для предотвращения последующего проникновения расположенных выше слоев ПАВ под действием собственного веса в выемку 2 вводят заполнитель 3 в указанном стрелкой направлении. С этой целью заполнитель 3 имеет, предпочтительно, по существу, ту же форму или контур, что и выемка 2, и максимально высоту или толщину первого слоя 1 ПАВ. Показанный первый слой 1 ПАВ и располагаемые в последующем выше слои ПАВ (не показаны) находятся на этом начальном этапе способа еще в неотвержденном состоянии, то есть в формуемом состоянии, и их размещают на держателе 4 формы. Держатель 4 формы задает последующую форму (предварительно) отвержденных слоев ПАВ, в данном случае ровную поверхность 5.

На фиг. 2 показана в разобранном виде первая часть 6. При этом первая часть содержит первый слой 1 ПАВ и по меньшей мере один второй слой 7 ПАВ. Отдельные слои ПАВ первой части соединяют друг с другом в собранное состояние с помощью связующего материала, предпочтительно, содержащегося в слоях ПАВ. В способе согласно изобретению по меньшей мере один слой 7 ПАВ накладывают в неотвержденном состоянии на также находящийся в неотвержденном состоянии первый слой 1 ПАВ, и затем образованную в результате этого первую часть 6 подвергают предварительному отверждению с помощью соответствующих, известных специалисту в данной области техники способов, в то время как заполнитель 3 остается в выемке 2. Такой способ предварительного отверждения может быть осуществлен, например, способом отверждения в автоклаве с использованием вакуумного мешка (не показан). За счет введенного в выемку 2 заполнителя 3 после размещения по меньшей мере одного второго слоя 7 ПАВ на по меньшей мере одном первом слое 1 ПАВ предотвращают проникновение неотвержденного второго слоя 7 ПАВ внутрь выемки 2 или его стекание в выемку 2 под собственным весом. С этой целью заполнитель 3 имеет, по существу, ту же форму и контур, что и выемка 2, и максимально высоту или толщину первого слоя 1 ПАВ. После предварительного отверждения заполнитель 3 вновь удаляют и оставляют углубление 15, ограниченное выемкой 2 и по меньшей мере одним, расположенным над ним, вторым слоем 7 ПАВ. Для облегчения удаления заполнителя 3, последний может быть покрыт разделительным средством (не показано). Также сам держатель 4 формы может быть оснащен таким разделительным средством.

На фиг. 3 показана вторая часть 8 в разобранном состоянии. В показанном примере выполнения она содержит множество дополнительных слоев 9 ПАВ, которые также сначала соединяют друг с другом, а затем с помощью известного специалисту в данной области техники способа подвергают предварительному отверждению. Отдельные слои ПАВ второй части соединяют друг с другом в собранное состояние с помощью предпочтительного содержащегося в слоях ПАВ связующего материала. Дополнительные слои 9 ПАВ расположены в показанном изображении также на держателе 4 формы и в результате этого приобретают их последующую форму, в этом случае – ровную поверхность 5.

На фиг. 4 показано соединение предварительно отвержденной первой части 6 с предварительно отвержденной второй частью 8. При этом вторая часть 8 расположена на держателе 4 формы в горизонтальном положении. Для соединения первую часть 6 размещают так, что выемка 2 первой части 6 обращена ко второй части 8, в результате чего первая часть 6 и вторая часть 8 замыкают объем. Как видно из фиг. 4, для соединения первой части 6 со второй частью 8 между первой частью 6 и второй частью 8 расположен находящаяся в неотвержденном состоянии промежуточный слой 10 из ПАВ.

При соединении первой части 6 со второй частью 8 (фиг. 5а-5с) те участки второй части 8, которые обращены к первой части 6 и не расположены напротив выемки 2, соединены через промежуточный слой 10 из ПАВ, по существу, полностью и на всей поверхности с соответствующими участками 12 первой части 6, в то время как те участки 13 второй части 8, которые расположены напротив выемки 2, соединены через промежуточный слой 10 из ПАВ с первой частью лишь частично и поэтому не полностью. Вторая часть 8 является, предпочтительно, полностью плоской, то есть свободной от выемок, углублений и выпуклостей, по меньшей мере в той области, которая расположена напротив выемки 2. После соединения первой части 6 со второй частью 8 состоящую из первой части 6 и второй часть 8 структуру подвергают отверждению, причем на выемке 2 или в углублении 15 образуется (искусственная) пористость 14 слоя. Отверждение и предварительное отверждение осуществляют с помощью пригодного для ПАВ способа отверждения, в частности, в автоклаве, предпочтительно, при давлении 2,5 - 8 и при температуре от 120° до 180°С. Точное давление и точная температура зависят, конечно, от используемого материала.

Фиг. 5а-5с поясняют образование пористости 14 слоя в поперечном разрезе слоя ПАВ. На фиг. 5а видны предварительно отвержденная вторая часть 8, находящийся в неотвержденном состоянии промежуточный слой 10 из ПАВ и предварительно отвержденная первая часть 6, расположенные друг над другом, однако, не в контакте. На фиг. 5b предварительно отвержденная вторая часть 8, находящийся в неотвержденном состоянии промежуточный слой 10 из ПАВ и предварительно отвержденная первая часть 6 уже переведены в состояние контакта. Видно, что промежуточный слой 10 из ПАВ не соприкасается с по меньшей мере одним вторым слоем 7 ПАВ. Лишь те участки 11 второй части 8, которые обращены к первой части 6 и не расположены напротив выемки 2 соединены, по существу, полностью и на всей поверхности через промежуточный слой 10 из ПАВ с соответствующими участками 12 первой части 6. Те участки 13 второй части 8, которые расположены напротив выемки 2, не соединены, однако, через промежуточный слой 10 из ПАВ с первой частью 6. На фиг. 5с видно, как в результате прижима первой части 6 ко второй части, например, под давлением в автоклаве, сжимается промежуточный слой 10 из ПАВ, в результате чего также в углублении 15 происходит частичное соединение или схватывание промежуточного слоя 10 из ПАВ с первой частью 6 или по меньшей мере вторым слоем 7 ПАВ. В результате отверждения структуры, состоящей из первой части 6 и второй части 8, образуется пористость 14 слоя и формируется эталонный образец 30 из ПАВ.

На фиг. 6 показана блок-схема способа изготовления эталонного образца 30 из ПАВ согласно предпочтительному варианту осуществления изобретения, причем в качестве соединительного средства используют находящийся в неотвержденном состоянии промежуточный слой 10 из ПАВ. На первом этапе 101 первый слой 1 ПАВ размещают в неотвержденном состоянии, предпочтительно, на держателе 4 формы. После этого с помощью подходящего режущего инструмента, например, ножа, в первом слое 1 ПАВ вырезают выемку 2 (этап 102). На этапе 103 в выемку 2 вкладывают заполнитель 3 или альтернативно слой 1 из ПАВ размещают на выступе держателя 4 формы так, что выступ выступает в выемку 2 и по меньшей мере частично заполняет ее. Затем по меньшей мере второй слой 7 ПАВ в неотвержденном состоянии размещают на первом слое 1 ПАВ (этап 104). После этого структуру из первого и второго слоев ПАВ подвергают предварительному отверждению, чтобы получить первую часть 6 для эталонного образца 30 из ПАВ (этап 105).

Для изготовления второй части 8 на держателе 4 формы размещают параллельно множество находящихся в неотвержденном состоянии дополнительных слоев 9 ПАВ (этап 201) и подвергают их предварительному отверждению с помощью соответствующего, известного специалисту в данной области техники способа (этап 202).

На этапе 300 первую часть 6 и вторую часть 8 пространственно соединяют друг с другом для следующих этапов способа. Для этого вторую часть размещают на держателе 4 формы (этап 301). Затем промежуточный слой 10 из ПАВ (или другое соединительное средство) размещают на первой части 6 (этап 302). После этого из первой части 1 удаляют заполнитель 3 (этап 303). Этот этап может быть также осуществлен заранее, однако, только после предварительного отверждения первой части 6. На этапе 304 первую часть 6 для соединения размещают на промежуточном слое 10 из ПАВ так, что выемка 2 первой части 6 обращена ко второй части 8. На этапе 305 структуру из первой части 6 и второй части 8 вместе с промежуточным слоем 10 подвергают отверждению с помощью подходящего для ПАВ способа и при этом, предпочтительно, сжимают. За счет этого на выемке 2 в первом слое 1 ПАВ образуется пористость 14 слоя и возникает эталонный образец 30 из ПАВ.

Фиг. 7 поясняет предпочтительный процесс выполнения способа NDT испытания с использованием эталонного образца 30 из ПАВ. На этапе 701 посредством выполнения способа в соответствии с фиг. 6 изготавливают эталонный образец 30 из ПАВ. На этапе 702 эталонный образец 30 из ПАВ испытывают способом неразрушающего испытания, например, термографическим способом или ультразвуковым способом с тем, чтобы обнаружить и измерить искусственно созданную пористость слоя в эталонном образце 30 из ПАВ. Посредством этого можно определять сравнительные величины. На этапе 703 конструктивный элемент из ПАВ, в частности, конструктивный элемент летательного аппарата, испытывают тем же способом неразрушающего испытания для получения результатов испытания. На этапе 704 результаты испытаний из этапа 703 сравнивают со сравнительными величинами из этапа 702 с тем, чтобы таким образом суметь произвести оценку конструктивного элемента из ПАВ в отношении возможных дефектов конструктивного элемента, в частности, пористости слоя. С этой целью предпочтительно сравнивают амплитуды сигналов или другие, полученные помощью способа неразрушающего испытания виды сигналов между собой. При превышении определенной предельной величины, которую можно вывести из сравнительных величин, можно распознать дефектный конструктивный элемент из ПАВ.

Использование: для изготовления эталонного образца (30) из пластмассы, армированной волокном (ПАВ), для моделирования пористости (14) слоя для неразрушающего испытания конструктивных элементов из ПАВ. Сущность изобретения заключается в том, что осуществляют следующие этапы, на которых: i) изготавливают первую часть посредством: а) размещения первого слоя ПАВ с выемкой; b) размещения по меньшей мере одного второго слоя ПАВ на первом слое ПАВ; с) предварительного отверждения структуры из первого и второго слоев из ПАВ для получения первой части; ii) изготавливают вторую часть посредством: а) размещения дополнительных слоев ПАВ; b) предварительного отверждения структуры из дополнительных слоев ПАВ для получения второй части; iii) соединяют первую часть со второй частью, причем выемка на первой части обращена ко второй части; и iv) отверждают структуру из первой части и второй части, причем на выемке в первом слое ПАВ образуется пористость слоя. Технический результат: обеспечение возможности близкой к реалистичному моделированию пористости слоя в определенных местах в эталонном образце из ПАВ. 2 н. и 6 з.п. ф-лы, 9 ил.

1. Способ изготовления эталонного образца (30) из пластмассы, армированной волокном (ПАВ), для моделирования пористости (14) слоя для неразрушающего испытания конструктивных элементов из ПАВ, в частности, конструктивных элементов летательного аппарата, включающий в себя этапы, на которых:

i) изготавливают первую часть (6) для эталонного образца (30) из ПАВ посредством:

а) размещения первого слоя (1) ПАВ с выемкой (2);

b) размещения по меньшей мере одного второго слоя (7) ПАВ на первом слое (1) ПАВ;

с) предварительного отверждения структуры из первого (1) и второго (2) слоев ПАВ для получения первой части (6) для эталонного образца (30) из ПАВ;

ii) изготавливают вторую часть (8) для эталонного образца (30) из ПАВ посредством:

а) размещения по меньшей мере одного дополнительного слоя (9) ПАВ;

b) предварительного отверждения структуры из по меньшей мере одного дополнительного слоя (9) ПАВ для получения второй части (8) для эталонного образца (30) из ПАВ;

iii) соединяют первую часть (6) со второй частью (8), причем выемку (2) в первой части обращают ко второй части (8); и

iv) отверждают структуру из первой части (6) и второй части (8), причем на выемке (2) в первом слое (1) ПАВ образуется пористость (14) слоя.

2. Способ по п. 1, в котором для соединения первой части (6) со второй частью (8) между первой частью (6) и второй частью (8) размещают находящийся в неотвержденном состоянии промежуточный слой (10) из ПАВ.

3. Способ по п. 1 или 2, в котором выемку (2) в первой части (6) выполняют путем вырезания первого слоя (1) ПАВ.

4. Способ по любому из пп. 1-3, в котором выемку (2) перед предварительным отверждением структуры из первого (1) и второго слоя (7) ПАВ заполняют заполнителем (3), причем заполнитель (3) удаляют из выемки (2) перед отверждением структуры, состоящей из первой части (6) и второй части (8).

5. Способ по п. 4, в котором в качестве заполнителя (3) используют вставную пластину, в частности, из металла.

6. Способ по п. 5, в котором в качестве заполнителя (3) используют выступ на держателе (4) формы.

7. Способ по любому из пп. 4-6, в котором заполнитель (3) перед вставлением в выемку покрывают разделительным средством или разделительной пленкой.

8. Способ неразрушающего испытания конструктивного элемента из пластмассы, армированной волокном (ПАВ), в частности, конструктивного элемента летательного аппарата, включающий в себя этапы, на которых:

- изготавливают эталонный образец (30) из пластмассы, армированной волокном (ПАВ), способом по любому из пп. 1-7;

- испытывают конструктивный элемент из ПАВ способом неразрушающего испытания, например, термографическим способом; и

- сравнивают результаты способа неразрушающего испытания для конструктивного элемента из ПАВ со сравнительными величинами эталонного образца (30) из ПАВ.

| US 2014272324 A1, 18.09.2014 | |||

| US 2007028661 A1, 08.02.2007 | |||

| US 2007101815 A1, 10.05.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНОГО ОБРАЗЦА ЛОПАТКИ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2450922C2 |

| Способ изготовления образца для определения прочности однонаправленных полимерных композитов | 1990 |

|

SU1753344A1 |

| Образец для испытаний композитных материалов на сдвиг | 1990 |

|

SU1835064A3 |

Авторы

Даты

2021-10-01—Публикация

2019-09-10—Подача