Область техники, к которой относится изобретение

Изобретение относится к устройству неразрушающего контроля и к способу неразрушающего контроля, а конкретнее, относится к устройству и способу для неразрушающего контроля текучей среды ультразвуковыми волнами.

Уровень техники

Известен армированный волокном композиционный материал, который упрочнен путем объединения волокна с полимером. Примером этого армированного волокном композиционного материала являются армированные углеволокном пластмассы (АУВП) (CFRP). Поскольку такой армированный волокном композиционный материал имеет огромное преимущество малого веса, он применяется во многих изделиях, таких как авиационные конструкционные детали. Этот армированный волокном композиционный материал производится посредством трансферного формования пластмасс с помощью вакуума (VaRTM) и введения пленки на основе полимера (RFI), в которых ламинированное армированное волокно пропитывается полимером, а затем полимер отверждают. В этом армированном волокном композиционном материале иногда возникают такие дефекты, как пустоты и непропитка полимером. Желательно, чтобы такие дефекты обнаруживались до того, как полимер отвердеет.

Патент Японии №3864180 раскрывает способ ультразвукового тестирования, который может ясно обнаружить дефектную часть бесконтактным отражательным способом. В этом способе ультразвукового тестирования ультразвуковая волна передается от зонда, предусмотренного на стороне тестируемого объекта, и отраженная волна принимается этим зондом. Зонд имеет передатчик и приемник. Ультразвуковая волна передается и принимается через воздушный слой между передатчиком и приемником и тестируемым объектом. Относительные положения передатчика, приемника и тестируемого объекта устанавливаются так, чтобы время передачи по воздуху между передатчиком и приемником было больше, чем время передачи отраженной волны.

Заявка на патент США №2002/0088281 раскрывает способ контроля для выполнения контроля с использованием волны Лэмба.

Список ссылок

Патентная литература 1: патент Японии №3864180.

Патентная литература 2: заявка на патент США №2002/0088281.

Раскрытие изобретения

Цель настоящего изобретения состоит в получении устройства неразрушающего контроля и способа неразрушающего контроля для снижения загрязнения среды, где проверяется текучая среда.

Другая цель настоящего изобретения состоит в получении устройства неразрушающего контроля и способа неразрушающего контроля для обнаружения местоположения части текучей среды в заданном состоянии.

Еще одна цель настоящего изобретения состоит в получении устройства неразрушающего контроля и способа неразрушающего контроля для обнаружения местоположения части текучей среды в заданном состоянии с большей точностью.

Еще одна цель настоящего изобретения состоит в получении устройства неразрушающего контроля и способа неразрушающего контроля для обнаружения момента времени, в котором текучая среда устанавливается в заданное состояние без внесения инородного материала в текущую среду.

Еще одна цель настоящего изобретения состоит в получении устройства неразрушающего контроля и способа неразрушающего контроля для обнаружения дефекта, вызванного в материале, до того, как эта текучая среда затвердеет, когда материал изготавливается путем отверждения текучей среды.

Устройство неразрушающего контроля по настоящему изобретению содержит: зонд передающей стороны, выполненный с возможностью испускать первую ультразвуковую волну в тестируемую текучую среду; пластину, через которую распространяется волна Лэмба, генерируемая первой ультразвуковой волной, когда первая ультразвуковая волна распространяется; и зонд приемной стороны, выполненный с возможностью измерять интенсивность второй ультразвуковой волны, которая испускается из пластины и распространяется через тестируемую текучую среду. При этом устройство неразрушающего контроля может исследовать тестируемую текучую среду без приведения в соприкосновение с тестируемой текучей средой зонда передающей стороны, выполненного с возможностью испускать первую ультразвуковую волну, и зонда приемной стороны, выполненного с возможностью измерять вторую ультразвуковую волну.

Предпочтительно пластина выполнена в виде части пресс-формы, в которую вливается текучая среда.

Предпочтительно устройство неразрушающего контроля по настоящему изобретению содержит крепежный элемент, выполненный с возможностью скреплять зонд приемной стороны с зондом передающей стороны.

Устройство неразрушающего контроля по настоящему изобретению содержит приводной блок, выполненный с возможностью приведения в движение зонда передающей стороны и зонда приемной стороны. При этом устройство неразрушающего контроля может обнаруживать местоположение, где тестируемая текучая среда находится в заданном состоянии.

Предпочтительно устройство неразрушающего контроля по настоящему изобретению содержит также другой приводной блок, выполненный с возможностью изменения направления зонда приемной стороны относительно зонда передающей стороны.

Устройство неразрушающего контроля по настоящему изобретению содержит управляющий блок. Управляющий блок содержит: сканирующую секцию, выполненную с возможностью осуществлять сканирующее перемещение зонда передающей стороны и зонда приемной стороны посредством приводного блока при направлении зонда передающей стороны и зонда приемной стороны в первом направлении другим приводным блоком и осуществлять сканирующее перемещение зонда передающей стороны и зонда приемной стороны посредством приводного блока при направлении зонда передающей стороны и зонда приемной стороны во втором направлении, отличном от первого направления, указанным другим приводным блоком; улавливающую секцию, выполненную с возможностью получения значения интенсивностей второй ультразвуковой волны от зонда приемной стороны при сканировании зондом передающей стороны и зондом приемной стороны; и секцию обнаружения дефекта, выполненную с возможностью обнаруживать местоположение, где тестируемая текучая среда неадекватна, имеет нарушение неоднородности на основе указанных значений интенсивности. При этом устройство неразрушающего контроля может с большей точностью обнаруживать местоположение, где тестируемая текучая среда находится в заданном состоянии.

Предпочтительно устройство неразрушающего контроля по настоящему изобретению содержит управляющий блок, выполненный с возможностью обнаруживать момент времени, когда тестируемая текучая среда устанавливается в заданное состояние, на основе значений интенсивности второй ультразвуковой волны.

Способ неразрушающего контроля по настоящему изобретению содержит этапы, на которых: испускают первую ультразвуковую волну в направлении тестируемой текучей среды, причем первая ультразвуковая волна распространяется к пластине через тестируемую текучую среду; измеряют интенсивность второй ультразвуковой волны, которая распространяется через тестируемую текучую среду; и контролируют тестируемую текучую среду на основе указанных значений интенсивности. Способ неразрушающего контроля позволяет исследовать тестируемую текучую среду без приведения в соприкосновение с тестируемой текучей средой зонда передающей стороны, выполненного с возможностью испускать первую ультразвуковую волну, и зонда приемной стороны, выполненного с возможностью измерять вторую ультразвуковую волну.

Способ неразрушающего контроля по настоящему изобретению включает этап, на котором осуществляют сканирующее перемещение зонда передающей стороны, который испускает первую ультразвуковую волну, и зонда приемной стороны, который измеряет величину интенсивности ультразвуковой волны. Способ неразрушающего контроля может обнаруживать местоположение, где тестируемая текучая среда имеет неоднородность, на основе значений интенсивности.

Этап сканирования включает в себя сканирующее перемещение зонда передающей стороны и зонда приемной стороны в положении, когда зонды расположены вдоль первого направления, и сканирующее перемещение зонда передающей стороны и зонда приемной стороны, когда зонды расположены вдоль второго направления, отличного от первого направления. Способ неразрушающего контроля может с большей точностью обнаруживать местоположение, где тестируемая текучая среда имеет неоднородность, на основе второй ультразвуковой волны.

Предпочтительно способ изготовления композиционного материала по настоящему изобретению включает в себя выполнение способа неразрушающего контроля по настоящему изобретению и выполнение последующей обработки, когда тестируемая текучая среда является соответствующей.

Устройство неразрушающего контроля и способ неразрушающего контроля по настоящему изобретению позволяют исследовать тестируемую текучую среду без приведения в соприкосновение с тестируемой текучей средой зонда передающей стороны, выполненного с возможностью испускать первую ультразвуковую волну, и зонда приемной стороны, выполненного с возможностью измерять вторую ультразвуковую волну.

Краткое описание чертежей

Фиг.1 представляет собой блок-схему устройства неразрушающего контроля.

Фиг.2 является видом сверху устройства неразрушающего контроля.

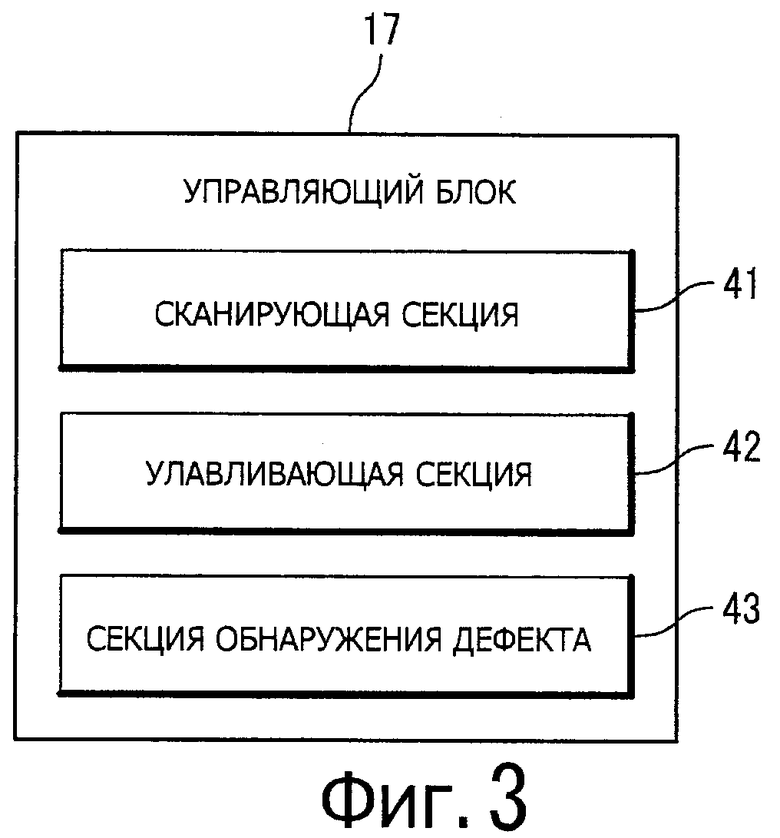

Фиг.3 представляет собой блок-схему управляющего блока.

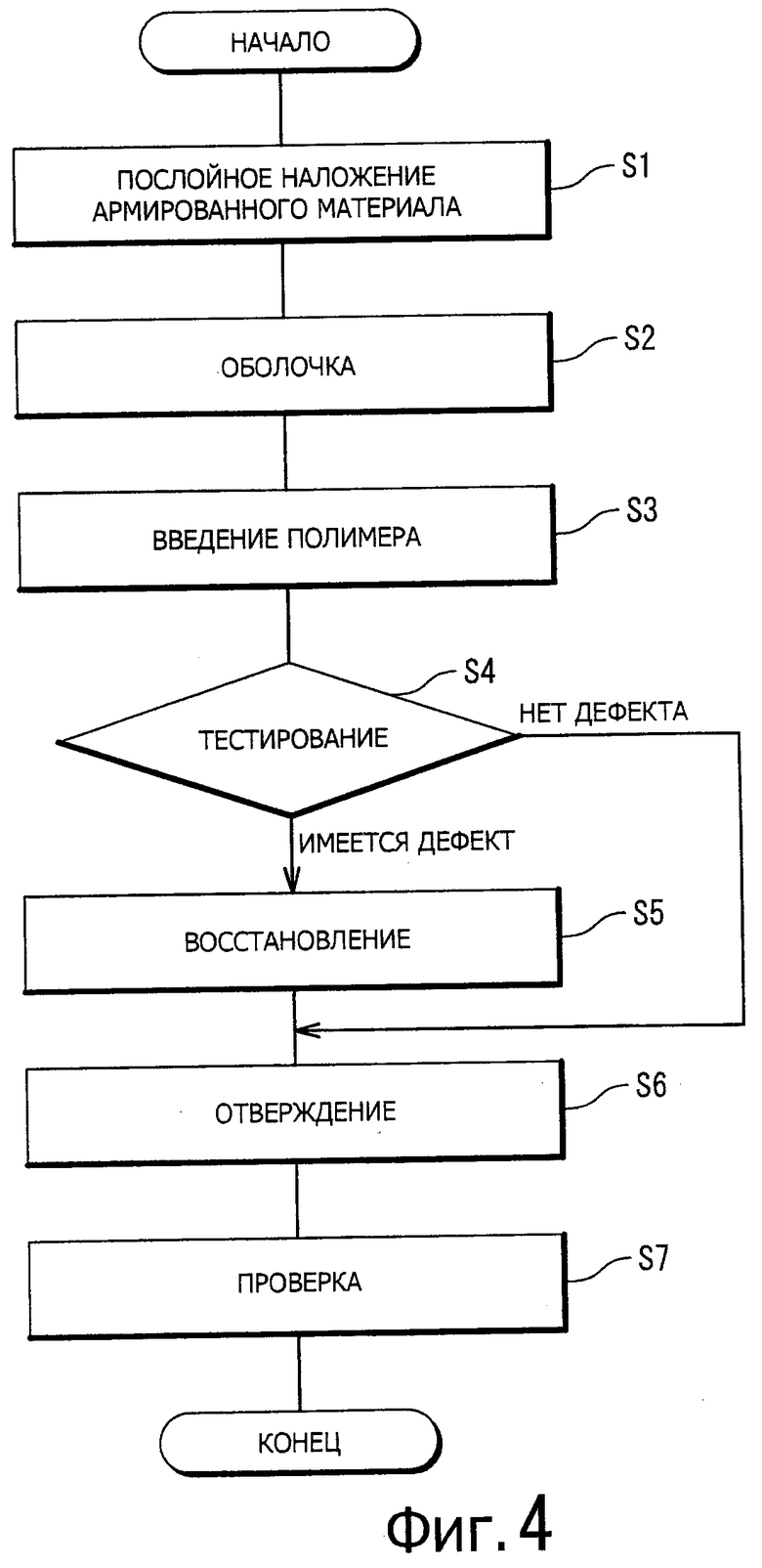

Фиг.4 является блок-схемой алгоритма способа изготовления композиционного материала.

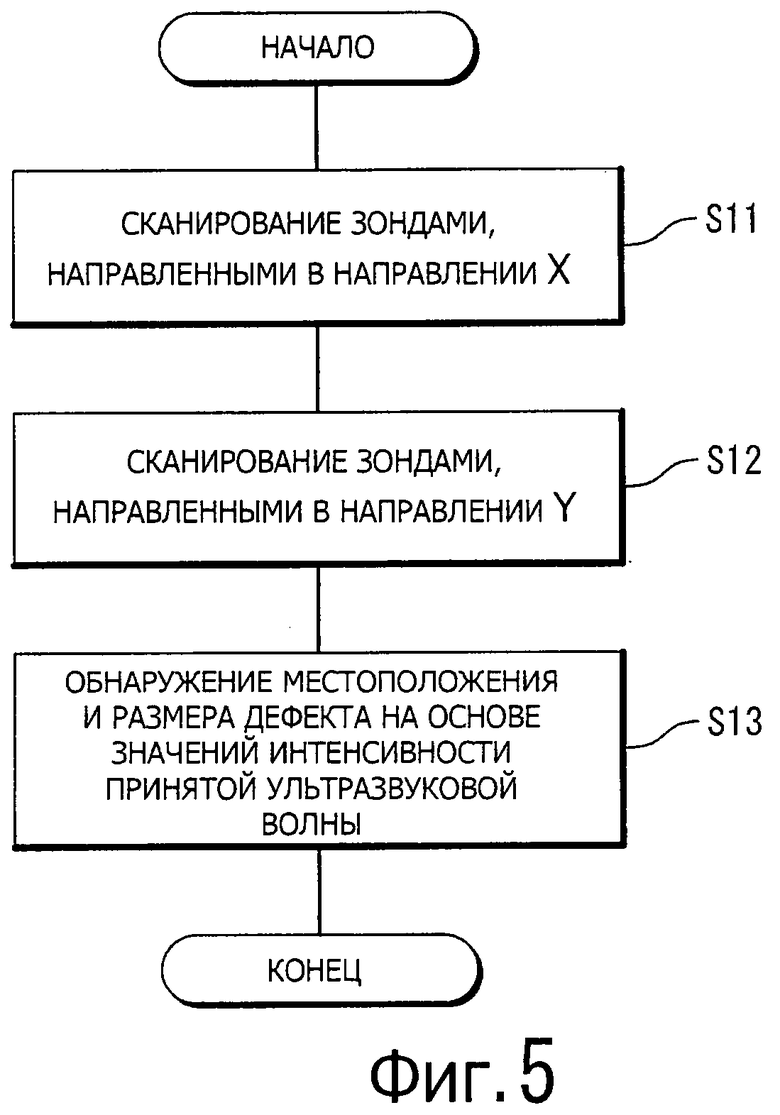

Фиг.5 является блок-схемой алгоритма способа неразрушающего контроля.

Осуществление изобретения

Далее будет описано устройство неразрушающего контроля по настоящему изобретению со ссылкой на приложенные чертежи.

Устройство неразрушающего контроля применяется для оснастки для отверждения композиционного материала. Как показано на фиг.1, оснастка 1 для отверждения композиционного материала имеет пресс-форму 2, оболочечную пленку 3, канал 5 распределения полимера на стороне введения и канал 6 распределения полимера на стороне выведения. Пресс-форма 2 сделана из такого материала, как металл или АУВП, и выполнена из пластинной части 7 и бортовой части 8. Пластинная часть 7 образована в виде пластины равномерной толщины, и она имеет требуемую форму. Бортовая часть 8 сформирована выступом из пластинной части 7 в одном направлении. То есть пресс-форма 2 сформирована как контейнер с пластинной частью 7 в качестве дна и бортовой частью 8 в качестве бортика. Промежуточный материал 10 армированной волокном пластмассы помещается в контейнер пресс-формы 2. Этот промежуточный материал 10 армированной волокном пластмассы включает в себя волоконную часть 18 и полимерную часть 19. Волоконная часть 18 образована в форме ламинированного текстиля, сделанного из углеволокна. Следует отметить, что волоконная часть 18 может быть сделана из волокна, отличного от углеволокна. Примером волокна является стекловолокно. Полимерная часть 19 выполнена из эпоксидной смолы, которая является текучей средой, и волоконная часть 18 пропитывается ею. Полимерная часть 19 нагревается и отверждается, так что промежуточный материал 10 армированной волокном пластмассы превращается в армированную волокном пластмассу. Следует отметить, что полимерная часть 19 может быть из иной термоусадочной синтетической смолы, отверждаемой нагревом.

Оболочечная пленка 3 покрывает бортовую часть 8 над верхней частью пластинной части 7 для герметизации контейнерной части пресс-формы 2 от окружающей среды. Оболочечная пленка 3 имеет вход 11 введения и вход 12 вакуумирования. Вход 11 введения размещен для соединения блока введения полимера (не показан) и контейнерной части пресс-формы 2. Этот блок введения полимера вводит полимер для полимерной части 19 в контейнерную часть пресс-формы 2 через вход 11 введения. Вход 12 вакуумирования размещен для соединения блока отсоса полимера (не показан) и контейнерной части пресс-формы 2. Блок отсоса полимера опорожняет контейнерную часть пресс-формы 2 через вход 12 вакуумирования и отсасывает полимер полимерной части 19 наружу из пресс-формы 2.

Канал 5 распределения полимера на стороне введения сформирован в виде сети и размещен для соединения входа 11 введения и контейнерной части пресс-формы 2. Этот канал 5 распределения полимера на стороне введения помогает вводить полимер из блока введения полимера в контейнерную часть пресс-формы 2. Канал 6 распределения полимера на стороне выведения сформирован в виде сети и размещен для соединения входа 12 вакуумирования и контейнерной части пресс-формы 2. Этот канал 6 распределения полимера на стороне выведения помогает выводить полимер из контейнерной части пресс-формы 2 в блок отсоса полимера.

Фиг.1 также показывает устройство неразрушающего контроля. Устройство 14 неразрушающего контроля имеет зонд 15 передающей стороны, зонд 16 приемной стороны и управляющий блок 17. Управляющий блок 17, имеющий компьютер, содержит центральный процессор (ЦП) (CPU), запоминающий блок, блок ввода, блок вывода и интерфейс, которые не показаны. ЦП исполняет компьютерную программу, установленную в управляющем блоке 17, и управляет запоминающим блоком, блоком ввода, блоком вывода и интерфейсом. Запоминающий блок хранит компьютерную программу и временно сохраняет данные, генерируемые ЦП. Блок ввода генерирует данные посредством работы пользователя и выводит эти данные в ЦП. Примером блока ввода является клавиатура. Блок вывода выводит данные, генерируемые ЦП, так что пользователь может эти данные распознать. Примером блока вывода является дисплей. Интерфейс выдает в ЦП данные, генерируемые внешним блоком, соединенным с управляющим блоком 17, и выводит данные, генерируемые ЦП, во внешний блок. Внешний блок включает в себя зонд 15 передающей стороны и зонд 16 приемной стороны.

Зонд 15 передающей стороны обращен к оболочечной пленке 3 оснастки 1 для отверждения композиционного материала. Зонд 15 передающей стороны соединен с управляющим блоком 17 посредством электрического провода (не показан), чтобы обеспечить возможность передавать данные. Зонд 15 передающей стороны управляется управляющим блоком 17 и испускает ультразвуковую волну 21 в направлении пластинной части 7 пресс-формы 2. Ультразвуковая волна 21 распространяется к пластинной части 7 пресс-формы 2 через промежуточный материал 10 армированной волокном пластмассы в контейнерной части пресс-формы 2. Волна 23 Лэмба генерируется в точке 22 пластинной части 7, к которой распространяется ультразвуковая волна 21, и по пластинной части 7 распространяется волна 23 Лэмба. Зонд 16 приемной стороны обращен к оболочечной пленке 3 оснастки 1 для отверждения композиционного материала и направлен на точку 24 пластинной части 7. Точка 24 находится в месте, удаленном от точки 22 на заданное расстояние. Зонд 16 приемной стороны соединен с управляющим блоком 17 через электрический провод (не показан), чтобы обеспечить возможность передавать данные. Зонд 16 приемной стороны принимает ультразвуковую волну 25, которая испускается из точки 24 и распространяется через промежуточный материал 10 армированной волокном пластмассы внутри контейнерной части пресс-формы 2. Интенсивность ультразвуковой волны 25 представляет толщину участка 19, через который распространяется ультразвуковая волна 21 в промежуточном материале 10, и толщину полимерного участка 19, через который распространяется ультразвуковая волна 25, в промежуточном материале 10. Зонд 16 приемной части измеряет интенсивность ультразвуковой волны 25 и выдает эту интенсивность в управляющий блок 17.

Как показано на фиг.2, устройство 14 неразрушающего контроля имеет также сканер 31. Сканер 31 содержит направляющие рельсы 32, первый опорный элемент 33, второй опорный элемент 34 и крепежный элемент 35. Направляющие рельсы 32 выполнены в форме стержней и крепятся к основанию, на котором закреплена пресс-форма 2 оснастки 1 для отверждения композиционного материала, так что направляющие рельсы 32 расположены параллельно направлению оси х. Первый опорный элемент 33 выполнен в виде стержня и расположен параллельно направлению оси y, перпендикулярному оси х. Первый опорный элемент 33 опирается на направляющие рельсы 32, так что первый опорный элемент 33 может перемещаться в направлении, параллельном оси х. Второй опорный элемент 34 выполнен в виде стержня и расположен параллельно направлению оси x, перпендикулярному направлению оси у. Второй опорный элемент 34 опирается на первый опорный элемент 33, так что второй опорный элемент 34 может перемещаться в направлении, параллельном оси y. Крепежный элемент 35 выполнен в виде стержня и опирается на второй опорный элемент 34, так что крепежный элемент 35 может поворачиваться вокруг оси, параллельной вертикальному направлению, перпендикулярному направлению оси x и оси y.

Сканер 31 содержит первый приводной блок 36, второй приводной блок 37 и третий приводной блок 38. Первый приводной блок 36, второй приводной блок 37 и третий приводной блок 38 соединены с управляющим блоком 17 электрическими проводами, которые не показаны, так что данные могут передаваться. Первый приводной блок 36 управляется управляющим блоком 17 для приведения в движение первого опорного элемента 33, чтобы первый опорный элемент 33 перемещался в направлении, параллельном направлению оси x, вдоль направляющих рельсов 32. Второй приводной блок 37 управляется управляющим блоком 17 для приведения в движение второго опорного элемента 34, чтобы второй опорный элемент 34 перемещался в направлении, параллельном направлению оси y, вдоль первого опорного элемента 33. Третий приводной блок 38 управляется управляющим блоком 17 для приведения в движение крепежного элемента 35, чтобы крепежный элемент 35 поворачивался вокруг оси, параллельной вертикальному направлению, относительно второго опорного элемента 34.

С помощью сканера 31, когда зонд 15 передающей стороны направлен к точке 22 пластинной части 7, зонд 16 приемной стороны все время направлен на точку 24, которая отнесена от точки 22 на заданное расстояние, и может измерять интенсивность ультразвуковой волны 25, испускаемой из точки 24.

Как показано на фиг.3, в управляющем блоке 17 установлены множество компьютерных программ. Эти компьютерные программы включают в себя сканирующую секцию 41, улавливающую секцию 42 и секцию 43 обнаружения дефекта.

Сканирующая секция 41 приводит в действие приводной блок 38, чтобы зонд 15 передающей стороны и зонд 16 приемной стороны размещались либо в направлении оси x, либо в направлении оси y. Сканирующая секция 41 управляет первым приводным блоком 36 и вторым приводным блоком 37 в состоянии, в котором зонд 15 передающей стороны и зонд 16 приемной стороны размещены для направления либо в направлении оси x, либо в направлении оси y, чтобы осуществлять сканирование зондом 15 передающей стороны и зондом 16 приемной стороны. То есть участок, окруженный бортовой частью 8 и соответствующий пластинной части 7, разделяется на множество областей в виде матрицы. Сканирующая секция 41 управляет первым приводным блоком 36 и вторым приводным блоком 37, чтобы зонд 15 передающей стороны и зонд 16 приемной стороны направлялись по очереди на каждую из этих областей.

Улавливающая секция 42 испускает ультразвуковую волну 21 с помощью зонда 15 передающей стороны каждый раз, когда с помощью сканирующей секции 41 зонд 15 передающей стороны направлен к каждой из этих областей. Улавливающая секция 42 измеряет интенсивность ультразвуковой волны 25, испущенной из пластинной части 7, с помощью зонда 16 приемной стороны каждый раз, когда ультразвуковая волна 21 испускается из зонда 15 передающей стороны, и интенсивности ультразвуковой волны 25 получают из зонда 16 приемной стороны.

Секция 43 обнаружения дефекта обнаруживает, возник ли дефект или дефекта нет в промежуточном материале 10 армированной волокном пластмассы, на основе интенсивности ультразвуковой волны 25, полученной улавливающей секцией 42. Когда найдено, что в промежуточном материале 10 армированной волокном пластмассы возник дефект, секция 43 обнаружения дефекта вычисляет местоположение, тип и размер этого дефекта на основе полученных интенсивностей ультразвуковой волны 25. Секция 43 обнаружения дефекта отображает вычисленные местоположение, тип и размер дефекта на дисплее, чтобы пользователь мог распознать вычисленные местоположение, тип и размер дефекта.

Способ неразрушающего контроля по одному из вариантов осуществления настоящего изобретения применяется к способу изготовления композиционного материала. Фиг.4 показывает способ изготовления композиционного материала. Сначала пользователь послойно накладывает множество листов из углеволокна, и размещает эти ламинированные листы в контейнерной части пресс-формы 2 (этап S1). Затем пользователь размещает канал 5 распределения полимера на стороне введения и канал 6 распределения полимера на стороне выведения в контейнерной части пресс-формы 2 и герметизирует контейнерную часть пресс-формы от окружающей среды с помощью оболочечной пленки 3 (этап S2). Далее пользователь формирует вход 11 введения и вход 12 вакуумирования и соединяет вход 11 введения и вход 12 вакуумирования с блоком введения полимера и блоком отсоса полимера, соответственно. Тем самым получается оснастка 1 для отверждения композиционного материала.

Кроме того, пользователь помещает оснастку 1 для отверждения композиционного материала в печь и устанавливает устройство 14 неразрушающего контроля для оснастки 1 для отверждения композиционного материала. При нагреве оснастки 1 для отверждения композиционного материала в пределах от 70°С до 80°С с помощью печи пользователь опорожняет контейнерную часть пресс-формы 2 с помощью блока отсоса полимера, а затем вводит полимер в контейнерную часть пресс-формы 2 с помощью блока введения полимера. После того как полимер достигнет входа 12 вакуумирования, пользователь выводит полимер из пресс-формы 2 с помощью блока отсоса полимера (этап S3). В результате такого введения полимера ламинированные листы превращаются в промежуточный материал 10 армированной волокном пластмассы.

При введении полимера в контейнерную часть пресс-формы 2 пользователь выполняет способ неразрушающего контроля для определения того, имеется ли дефект в промежуточном материале 10 армированной волокном пластмассы (этап S4). Если определено, что в промежуточном материале 10 армированной волокном пластмассы имеется дефект (этап S4, Дефект найден), пользователь исправляет промежуточный материал 10 армированной волокном пластмассы (этап S5).

Когда же определено, что в промежуточном материале 10 армированной волокном пластмассы нет дефекта (этап S4, Дефект не найден) или после того как выполнен этап S5, пользователь формирует из промежуточного материала 10 собственно армированную волокном пластмассу путем нагрева полимера до высокой температуры, чтобы полимер отвердел (этап S6). Пользователь проверяет, имеется ли какой-либо дефект в армированной волокном пластмассе (этап S7), и завершает процесс получения армированной волокном пластмассы, когда не найдено дефектов в армированной волокном пластмассе.

Фиг.5 показывает способ неразрушающего контроля, выполняемый на этапе S4. Способ неразрушающего контроля выполняется устройством 14 неразрушающего контроля. Управляющий блок 17 в устройстве 14 неразрушающего контроля сначала запускает третий приводной блок 38, чтобы зонд 15 передающей стороны и зонд 16 приемной стороны были установлены в направлении оси x. Управляющий блок 17 управляет зондом 15 передающей стороны и зондом 16 приемной стороны для осуществления сканирования в состоянии, когда зонд 15 передающей стороны и зонд 16 приемной стороны направляются в направлении оси х. То есть участок, окруженный бортовой частью 8, соответствующий пластинной части 7, разделяется на множество областей в виде матрицы. Управляющий блок 17 управляет первым приводным блоком 36 и вторым приводным блоком 37 так, чтобы по очереди направлять зонд 15 передающей стороны к каждой из этих областей. Управляющий блок 17 испускает ультразвуковую волну 21 с помощью зонда 15 передающей стороны каждый раз, когда зонд 15 передающей стороны направлен к каждой из этих областей. При этом ультразвуковая волна 21 распространяется к пластинной части 7 пресс-формы 2 через промежуточный материал 10 армированной волокном пластмассы в пресс-форме 2. Пластинная часть 7 генерирует волну 23 Лэмба в точке 22, к которой распространяется ультразвуковая волна, и эта волна Лэмба распространяется к опциональной точке пластинной части 7, и из точки 24 испускается ультразвуковая волна. Зонд 16 приемной стороны измеряет интенсивность ультразвуковой волны 25, испускаемой из точки 24, отнесенной от точки 22 на заданное расстояние в направлении оси х. Управляющий блок 17 получает интенсивности ультразвуковой волны 25 из зонда 16 приемной стороны (этап S11).

Затем управляющий блок 17 управляет третьим приводным блоком 38 так, чтобы направить зонд 15 передающей стороны и зонд 16 приемной стороны в направлении оси y. Управляющий блок 17 управляет зондом 15 передающей стороны и зондом 16 приемной стороны так, чтобы направить их в направлении оси y. Управляющий блок 17 испускает ультразвуковую волну 21 с помощью зонда 15 передающей стороны каждый раз, когда зонд 15 передающей стороны направлен к каждой из областей пластинной части 7. Зонд 16 приемной стороны измеряет интенсивность ультразвуковой волны 25, испускаемой из точки 24, отнесенной от точки 22 на заданное расстояние в направлении оси y. Управляющий блок 17 улавливает интенсивности ультразвуковой волны 25 из зонда 16 приемной стороны (этап S11).

Управляющий блок 17 определяет на основе полученных на этапе S11 интенсивностей ультразвуковой волны 25 и полученных на этапе S12 интенсивностей ультразвуковой волны 25, имеется ли какой-либо дефект в промежуточном материале 10 армированной волокном пластмассы. Примерами дефекта являются пустота и непропитка. Пустота означает формирование воздушного пузырька в полимерной части 19 промежуточного материала 10 армированной волокном пластмассы, например, из-за отверстия, образовавшегося в оболочечной пленке 3. Непропитка означает состояние, в котором углеволокно остается открытым вследствие неэффективности пропитки полимером. Когда обнаружено, что в промежуточном материала 10 армированной волокном пластмассы имеется дефект, управляющий блок 17 вычисляет местоположение, тип и размер этого дефекта на основе полученных интенсивностей ультразвуковой волны 25 (этап S13). Далее управляющий блок 17 отображает вычисленные местоположение, тип и размер дефекта на дисплее, чтобы пользователь мог распознать вычисленные местоположение, тип и размер дефекта.

Согласно способу неразрушающего контроля не требуется, чтобы зонд 15 передающей стороны и зонд 16 приемной стороны соприкасались с оболочечной пленкой 3, не требуется жидкостная контактная среда между зондом 15 передающей стороны и оболочечной пленкой 3 и жидкостная контактная среда между зондом 16 приемной стороны и оболочечной пленкой 3. По этой причине устройство 14 неразрушающего контроля не загрязняет контактной средой печь, куда помещается оснастка 1 для отверждения композиционного материала, и не происходит загрязнение внутри печи.

В способе неразрушающего контроля местоположение и размер дефекта, появившегося в промежуточном материале 10 армированной волокном пластмассы можно рассчитать, поскольку осуществляют сканирование зондом 15 передающей стороны и зондом 16 приемной стороны. Ультразвуковая волна 25 отражается от толщи полимерной части 19 на участке, через который в промежуточном материале 10 армированной волокном пластмассы распространяется ультразвуковая волна 21, либо от толщи полимерной части 19 на участке, через который в промежуточном материале 10 армированной волокном пластмассы распространяется ультразвуковая волна 25. Вообще, невозможно определить, от какой из двух толщин происходит отражение. Согласно способу неразрушающего контроля можно вычислить подробно местоположение и размер дефекта, возникшего в промежуточном материале 10 армированной волокном пластмассы, поскольку контроль выполняют несколько раз, изменяя направления, в котором направляют зонд 15 передающей стороны и зонд 16 приемной стороны.

В общем, устранение дефектов армированной волокном пластмассы после того, как полимерная часть затвердеет, снижает прочность восстановленного участка. Согласно способу изготовления композиционного материала можно исправлять дефект без снижения прочности конечного продукта, поскольку дефект промежуточного материала 10 армированной волокном пластмассы можно обнаружить способом неразрушающего контроля до того, как полимерная часть 19 отверждается. Следует отметить, что этап S5 можно заменить операцией по выведению промежуточного материала 10 армированной волокном пластмассы. При этом можно предотвратить ненужное отверждение, которое является следующей операцией после введения полимера на этапе S3.

Способ неразрушающего контроля можно применять также к другим способам, касающимся текучей среды. Примером этих способов является изготовление бетона. Согласно способу изготовления бетона, к которому применим способ неразрушающего контроля, дефект (пустота), возникший в бетоне, можно обнаружить до того, как бетон отвердеет, что является предпочтительным.

Следует отметить, что пластинная часть 7 пресс-формы 2 может быть заменена другой пластиной, которая не является плоской. Согласно способу изготовления композиционного материала с помощью пресс-формы возможно формовать армированную волокном пластмассу с искривленной поверхностью, которая не является плоской.

Следует отметить, что пресс-форму 2 можно заменить другой пресс-формой, имеющей пластину для распространения волны Лэмба на стороне, противоположной бортовым частям 8 или пластинной части 7. Такая пресс-форма используется точно так же, как и пресс-форма 2 в вышеприведенном варианте осуществления. То есть пластина для распространения волны Лэмба принимает ультразвуковую волну, распространяющуюся от зонда 15 передающей стороны через промежуточный материал армированной волокном пластмассы и пластинную часть пресс-формы, генерирует волну Лэмба в точке, куда попадает ультразвуковая волна, пропускает волну Лэмба в любую точку пластины для распространения волны Лэмба и испускает ультразвуковую волну из этой точки. При этом зонд 16 приемной стороны измеряет интенсивность ультразвуковой волны, исходящей из пластины для распространения волны Лэмба и распространяющейся через пластинную часть пресс-формы и промежуточный материал армированной волокном пластмассы. В способе неразрушающего контроля, использующем такую пресс-форму, может достигаться такой же эффект, что и в способе неразрушающего контроля по настоящему изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ЗОНД И УЛЬТРАЗВУКОВАЯ СИСТЕМА ТЕСТИРОВАНИЯ | 2017 |

|

RU2732102C2 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРИЕМНЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2180441C2 |

| УЛЬТРАЗВУКОВОЕ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2835625C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299430C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБОПРОВОДА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2629896C1 |

| СЕЛЕКТИВНЫЙ АКУСТИКО-ЭМИССИОННЫЙ ПЬЕЗОПРЕОБРАЗОВАТЕЛЬ УПРУГИХ ВОЛН | 2011 |

|

RU2493672C2 |

| СПОСОБ ВНУТРИТРУБНОЙ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА | 1999 |

|

RU2153163C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МИКРОДЕФЕКТОВ В ЛИСТОВОМ СТЕКЛЕ | 2009 |

|

RU2390770C1 |

Использование: для неразрушающего контроля текучей среды ультразвуковыми волнами. Сущность: заключается в том, что устройство неразрушающего контроля, содержит зонд передающей стороны, выполненный с возможностью испускать первую ультразвуковую волну в тестируемую текучую среду; пластину, через которую распространяется волна Лэмба, генерируемая первой ультразвуковой волной, когда первая ультразвуковая волна распространяется через тестируемую текучую среду, зонд приемной стороны, выполненный с возможностью измерять интенсивность второй ультразвуковой волны, которая испускается из упомянутой пластины и распространяется через тестируемую текучую среду. Технический результат: снижение загрязнения текучей среды при ее контроле, обнаружение местоположения части текучей среды в заданном состоянии с большей точностью, обнаружение момента времени, в котором текучая среда устанавливается в заданное состояние без внесения инородного материала в текущую среду, а также обеспечение возможности неразрушающего контроля для обнаружения дефекта в материале до того, как текучая среда затвердеет, при изготовлении материала путем отверждения текучей среды. 3 н. и 8 з.п. ф-лы, 5 ил.

1. Устройство неразрушающего контроля, содержащее:

зонд передающей стороны, выполненный с возможностью испускать первую ультразвуковую волну в тестируемую текучую среду;

пластину, через которую распространяется волна Лэмба, генерируемая первой ультразвуковой волной, когда первая ультразвуковая волна распространяется через тестируемую текучую среду; и

зонд приемной стороны, выполненный с возможностью измерять интенсивность второй ультразвуковой волны, которая испускается из упомянутой пластины и распространяется через тестируемую текучую среду.

2. Устройство неразрушающего контроля по п.1, в котором упомянутая пластина выполнена в виде части пресс-формы, в которую вводится тестируемая текучая среда.

3. Устройство неразрушающего контроля по п.2, дополнительно содержащее:

крепежный элемент, выполненный с возможностью скреплять упомянутый зонд приемной стороны с упомянутым зондом передающей стороны.

4. Устройство неразрушающего контроля по п.3, дополнительно содержащее:

приводной блок, выполненный с возможностью приведения в движение упомянутого зонда передающей стороны и упомянутого зонда приемной стороны.

5. Устройство неразрушающего контроля по п.4, дополнительно содержащее:

другой приводной блок, выполненный с возможностью изменять направление упомянутого зонда приемной стороны относительно упомянутого зонда передающей стороны.

6. Устройство неразрушающего контроля по п.5, дополнительно содержащее управляющий блок, при этом управляющий блок содержит:

сканирующую секцию, выполненную с возможностью осуществлять сканирующее перемещение зонда передающей стороны и зонда приемной стороны посредством приводного блока при размещении зондов вдоль первого направления с помощью указанного другого приводного блока и осуществлять сканирование зондом передающей стороны и зондом приемной стороны посредством приводного блока при размещении зондов вдоль второго направления, отличного от первого направления, с помощью указанного другого приводного блока;

улавливающую секцию, выполненную с возможностью получать значения интенсивности второй ультразвуковой волны от зонда приемной стороны при осуществлении сканирования зондом передающей стороны и зондом приемной стороны; и

секцию обнаружения дефекта, выполненную с возможностью обнаруживать на основе указанных значений интенсивностей местоположение, в котором тестируемая текучая среда имеет нарушение однородности.

7. Устройство неразрушающего контроля по п.2, дополнительно содержащее управляющий блок, выполненный с возможностью обнаруживать момент времени, когда тестируемая текучая среда устанавливается в заданное состояние, на основе значений интенсивности второй ультразвуковой волны.

8. Способ неразрушающего контроля, содержащий этапы, на которых:

испускают первую ультразвуковую волну в направлении тестируемой текучей среды, причем первая ультразвуковая волна распространяется к пластине через тестируемую текучую среду;

измеряют значение интенсивности второй ультразвуковой волны, которая испускается из упомянутой пластины и распространяется через тестируемую текучую среду; и

контролируют тестируемую текучую среду на основе указанных значений интенсивности.

9. Способ неразрушающего контроля по п.8, дополнительно содержащий этап, на котором:

осуществляют сканирующее перемещение зонда передающей стороны, который испускает первую ультразвуковую волну, и зонда приемной стороны, который измеряет интенсивность ультразвуковой волны.

10. Способ неразрушающего контроля по п.9, в котором на этапе сканирования:

осуществляют сканирующее перемещение зонда передающей стороны и зонда приемной стороны в положении, в котором зонд передающей стороны и зонд приемной стороны размещены вдоль первого направления; и

осуществляют сканирующее перемещение зонда передающей стороны и упомянутого зонда приемной стороны в положении, в котором зонд передающей стороны и зонд приемной стороны размещены вдоль второго направления, отличного от первого направления.

11. Способ изготовления композиционного материала, содержащий этапы, на которых:

выполняют способ неразрушающего контроля по любому из пп.8-10; и

выполняют следующую обработку, когда тестируемая текучая среда адекватна.

| US 2002088281 A1, 11.07.2002 | |||

| Способ ультразвукового контроля многослойных изделий | 1980 |

|

SU930107A1 |

| Способ ультразвукового контроля плотности раствора | 1981 |

|

SU1015291A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2274856C1 |

| Устройство для разогрева вагонов со смерзшимся сыпучим грузом | 1980 |

|

SU1054255A1 |

Авторы

Даты

2013-01-10—Публикация

2009-11-10—Подача