Изобретение относится к области машиностроения, в частности, к изготовлению объемных заготовок, имеющих форму тел вращения из металлической проволоки.

Известен способ лазерной сварки пружинно-витых каналов, включающий подачу свариваемой проволоки в устройство, образующее спираль таким образом, что последовательные витки спирали прилегают друг к другу и затем сваривают между собой посредством лазерной сварки, при этом луч лазера направляют в плоскости прилегания витков друг к другу. (Заявка: №2016104852, МПК B23K 9/00 (2006.01), опубликована 17.08.2017 Бюл. №23).

Известен способ изготовления трехмерного изделия посредством процесса аддитивного производства (Заявка на изобретение №2015 147 740, МПК B23K 26/34 (2014.01), опубликована 11.05.2017 Бюл. №14), наиболее близкий к заявляемому изобретению и принятый за прототип, включающий способ прямого лазерного выращивания изделий из металлических порошков посредством осаждения группы накладываемых друг на друга слоев, при этом осуществляют послойное программно-компьютерное моделирование изделия, генерируют лазерный луч от источника энергии в направлении подложки, подают под луч металлический порошок из источника порошкообразного металла и осуществляют взаимоперемещение подложки и луча с созданием зоны расплава на формируемой части в соответствии с компьютерными сечениями модели до образования запрограммированной формы изделия.

Однако в известном способе имеются недостатки: неполное использование исходного материала в виде порошка, необходимость использования камеры с защитным газом и среды с контролируемой высокой температурой, высокие требования к гранулометрическому составу используемого металлического порошка.

Задача, на решение которой направлено предлагаемое изобретение заключается в получении трехмерного изделия имеющего форму тела вращения из исходного материала в виде металлической проволоки с диаметром поперечного сечения (D=0.3-1.7 мм), возможности создания трехмерного изделия имеющего форму тела вращения с изменяющимся диаметром поперечного сечения.

Технический результат, на достижение которого направлено предлагаемое изобретение заключается в повышении производительности, упрощении технологии и максимальном использовании исходного материала, то есть повышении коэффициента используемого материала до 0.98-0.99.

Технический результат достигается тем, что в способе, лазерного выращивания изделий из металлической проволоки, имеющих форму тел вращения, при котором предварительно, навивают металлическую проволоку на формообразующее устройство, сваривают лазерным лучом образовавшиеся соседние витки проволоки, при этом лазерный луч направляют в точку соприкосновения двух соседних витков, равноудаленную от центров поперечных сечений проволок, новым является то, что первоначально витки сваривают первым проходом, применяют прерывистый шов, затем сваривают вторым проходом в местах непроваров, с наложением друг на друга швов первого и второго проходов, сварку прерывистым швом осуществляют с шагом от 2 мм до 30 мм в зависимости от диаметра витка проволоки, сварку ведут с плавным нарастанием мощности лазерного луча в начале сварки прерывистого шва и плавным убыванием мощности лазерного луча в конце прерывистого шва, процесс ведут до получения необходимого количества сваренных витков металлической проволоки.

Формообразующее устройство имеет переменный диаметр.

Сварку лазерным лучом ведут либо в режиме конвективной сварки, либо в режиме с образованием парогазового канала, в зависимости от требуемых свойств сварного шва.

Между соседними витками перед лазерной сваркой создают физический контакт.

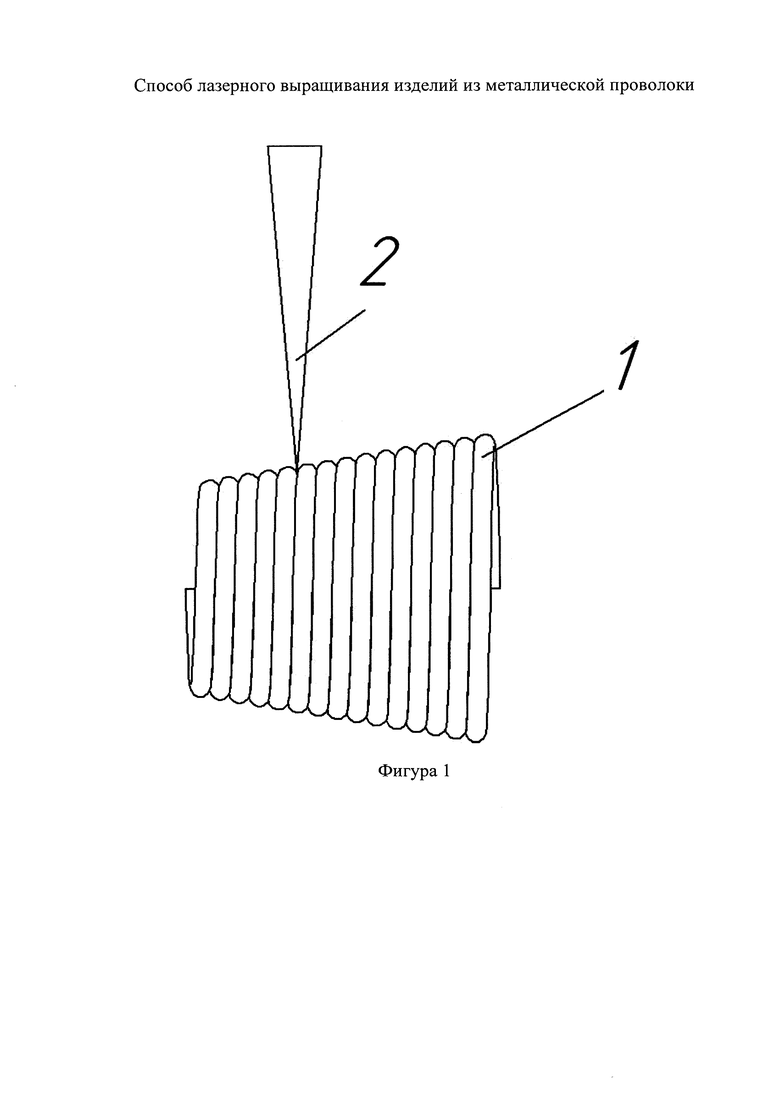

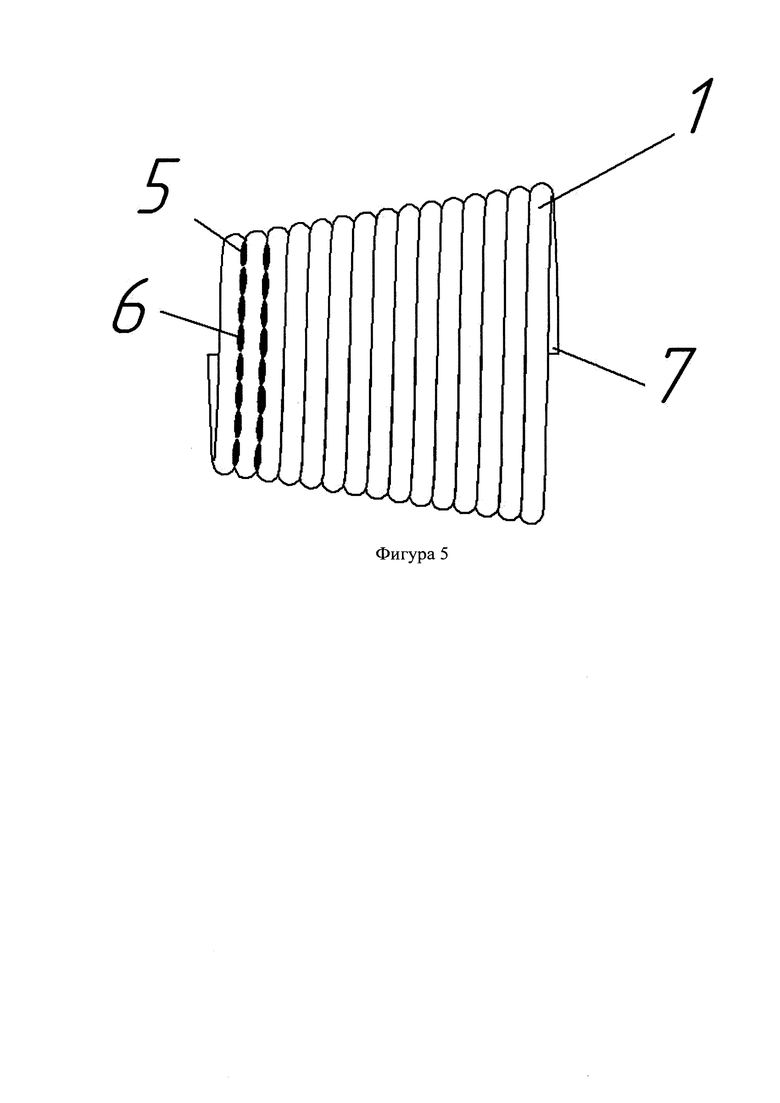

На фигуре 1 представлена принципиальная схема изготовления объемных заготовок, имеющих форму тел вращения.

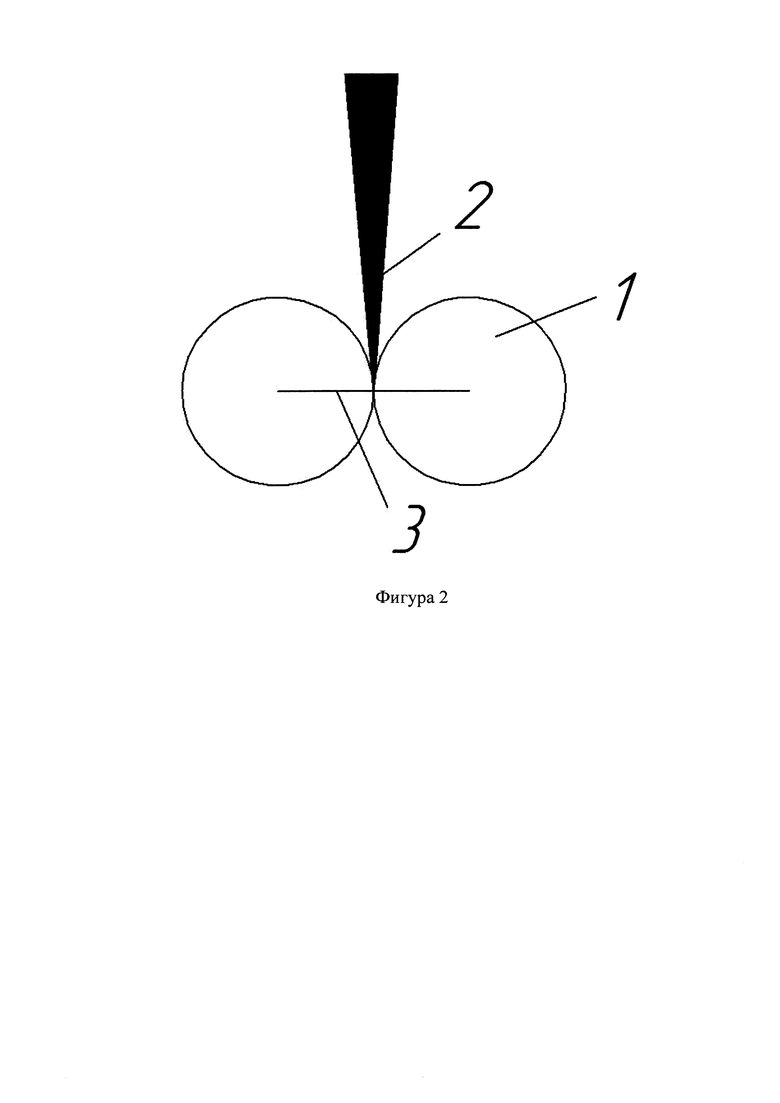

На фигуре 2 представлена схема направления лазерного луча в точку физического контакта двух соседних витков, равноудаленную от центров поперечных сечений проволок.

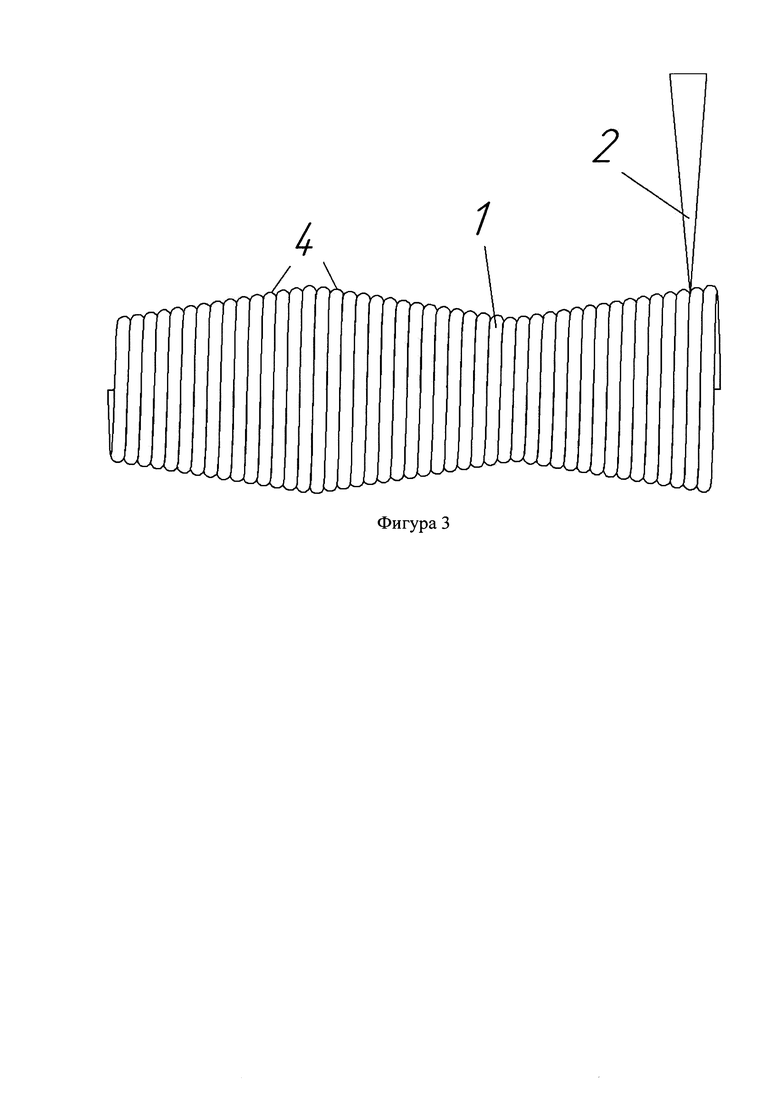

На фигуре 3 представлено схематичное изображение выращивания изделия с изменяемым диаметром поперечного сечения.

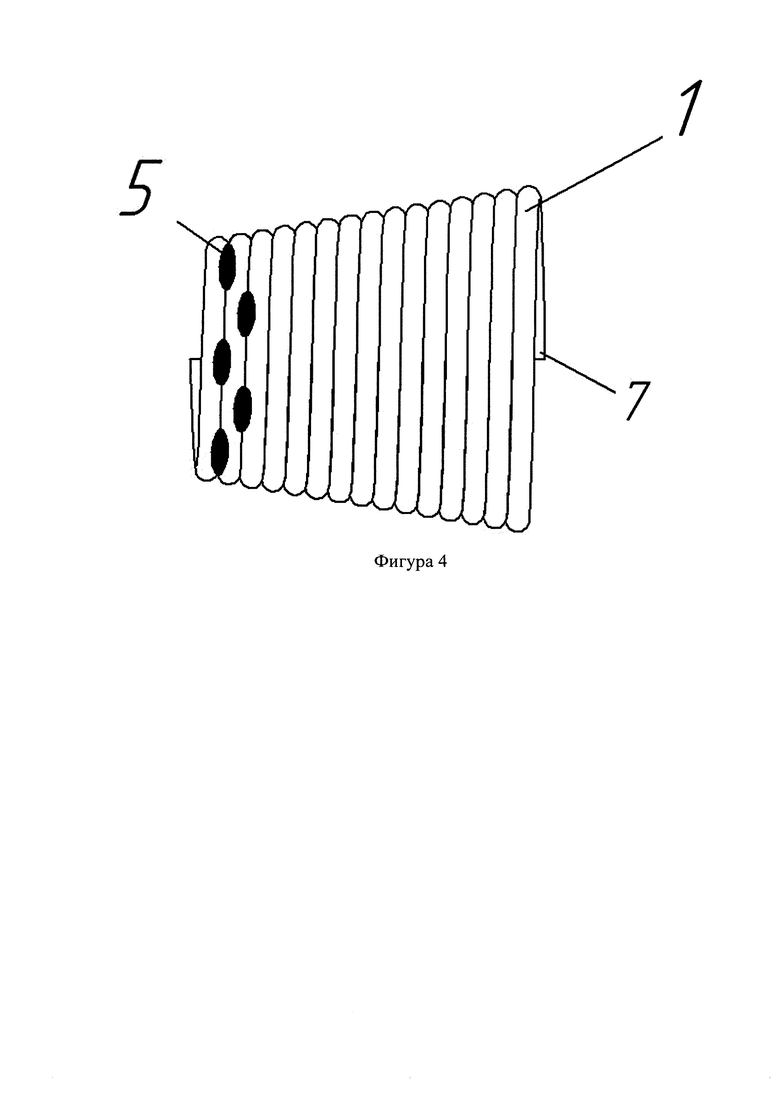

На фигуре 4 представлено схематичное изображение выращивания негерметичного изделия прерывистым сварным швом (первым проходом).

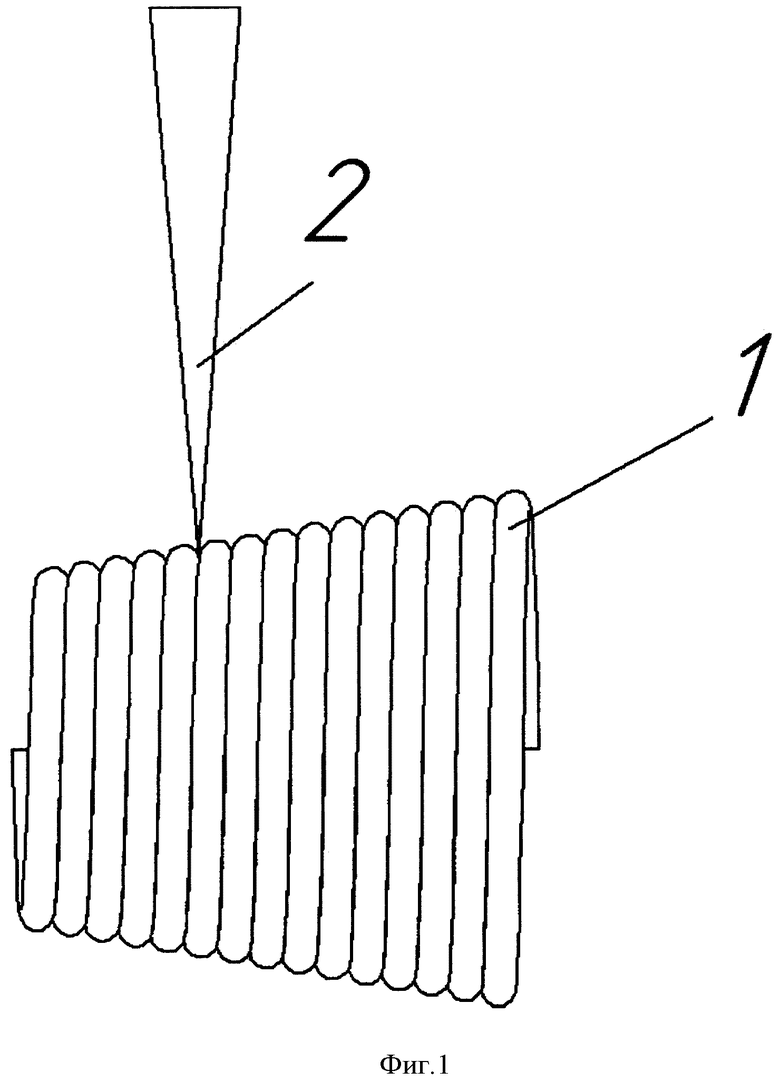

На фигуре 5 представлено схематичное изображение сварки вторым проходом в местах непроваров, с наложением друг на друга швов первого и второго проходов.

Позиции на фигурах: 1 - проволока, 2 - сфокусированный лазерный луч, 3 - кратчайшее расстояние между центрами поперечных сечений проволок двух соприкасающихся витков, 4 - изменяющийся радиус выращиваемого изделия, 5 - прерывистый шов первого сварочного прохода, 6 - прерывистый шов второго сварочного прохода, 7 - выращиваемое изделие.

Устройство для осуществления способа состоит из роботизированного комплекса лазерной сварки, сварочной головы, системы подачи защитного газа, вращателя или манипулятора, формообразующего устройства - подложки, металлической проволоки 1 постоянного сечения.

Сущность способа заключается в следующем: Механической и химической обработкой подготавливают необходимое количество металлической проволоки 1 постоянного сечения, но ограниченного диаметра (D=0.3-1.7 мм). Навивают металлическую проволоку на формообразующее устройство, сваривают лазерным лучом образовавшиеся соприкасающиеся витки проволоки, при этом лазерный луч направляется в точку физического контакта двух соседних витков, равноудаленную от центров поперечных сечений проволок, процесс ведут до получения необходимого количества сваренных лазерной сваркой витков металлической проволоки. Диаметр изготавливаемого тела вращения определяется диаметром формообразующего устройства, являющегося подложкой, на которую навивается проволока. При необходимости изготовления негерметичного изделия лазерную сварку можно осуществлять не постоянным сварным швом, а прерывистым, с шагом от 2 мм до 30 мм в зависимости от диаметра витка, при этом во избежание дефектов сварку ведут с плавным нарастанием мощности лазерного луча в начале сварки каждого прерывистого шва и плавным убыванием мощности лазерного луча в конце каждого прерывистого шва. В виде источника лазерного луча используют волоконный лазер или диодный лазер.

Сварку лазерным лучом ведут либо в режиме конвективной сварки, либо в режиме с образованием парогазового канала, что влияет на свойства шва, такие как глубина проплава, микроструктура, прочность. При конвективной лазерной сварке нагрев металла заготовок и плавление осуществляется в режиме конвективного теплопереноса, результатом является маленькая глубина проплава, а соответственно высокая скорость охлаждения, которая приводит к образованию более мелкодисперсной микроструктуры металла шва, результатом чего является повышение твердости и прочности сварного шва некоторых сплавов (сплавов на основе углеродистых сталей и титановых сплавов). При повышении мощности лазерного излучения на 20-30%, без изменения других режимов сварки, достигается пик погонной энергии, что приводит к образованию парогазового канала. Лазерная сварка в режиме с образованием парогазового канала сопровождается активным плавлением и испарением металла шва, результатом чего является, значительно большая глубина проплава, более длительное пребывание металла шва в расплавленном состоянии, а соответственно снижается скорость охлаждения металла шва, что приводит к росту более крупных зерен металла шва и повышению пластичности сварного шва некоторых сплавов (сплавов на основе углеродистых сталей и титановых сплавов).

Таким образом, применение режима конвективной лазерной сварки приведет к образованию более прочного и твердого металла сварного шва, а применение режима лазерной сварки с образованием парогазового канала приведет к образованию более пластичного и менее твердого металла шва.

Во избежание сварочных деформаций и остаточных напряжений можно первоначально сваривать соприкасающиеся витки прерывистым швом - первым проходом по п. 1, Фигура 4, затем сварить вторым проходом в местах непроваров, с наложением друг на друга швов первого и второго проходов Фигура 5. Сварка постоянным швом может привести к сварочным деформациям и появлению остаточных напряжений, поэтому можно использовать сварку не постоянным сварным швом, а прерывистым с шагом от 2 мм до 30 мм в зависимости от диаметра витка, это поможет снизить уровень деформаций и напряжений, однако в таком случае выращиваемое изделие будет не герметичным. С целью получения герметичного изделия можно применить второй сварочный проход, для сварки не сваренных участков.

Управление осуществляют программой роботизированного комплекса, либо с использованием вращателя, либо манипулятора, либо токарного станка оснащенного лазером.

Режимы лазерной сварки металлической проволоки зависят от природы металла, марки, диаметра металлической проволоки 1, находятся в диапазоне: скорость сварки 40-300 мм/сек, мощность лазерного излучения 1-3 кВт.

Навивание металлической проволоки, и лазерная сварка образовывающихся витков продолжается до достижения необходимых геометрических размеров выращиваемого изделия.

В виде источника лазерного луча 2 может использоваться волоконный лазер или диодный лазер.

При осуществлении лазерной сварки прерывистым швом (Фигура 4), режимы нарастания мощности лазерного излучения в начале каждого сварного шва находятся в диапазоне до 1-3 кВт за 100-400 миллисекунд, соответственно, убывания мощности лазерного излучения в диапазоне от 1-3 кВт за 200-600 миллисекунд, соответственно, что в основном зависит от скорости сварки, находящейся в диапазоне 40-300 мм/сек, то есть, чем меньше скорость сварки, тем меньше мощность, а чем меньше мощность лазерного излучения, тем меньше скорость нарастания мощности лазерного излучения.

Таким образом, за счет высокой скорости выращивания изделия 7 (40-300 мм/сек), отсутствии дефектов за счет применения режимов нарастания и убывания мощности лазерного луча 2, за счет использования в качестве исходного материала проволоки, которая в полном объеме используется при изготовлении выращиваемого изделия в отличи от металлического порошка, часть которого не попадает в зону действия лазерного излучения, то есть не плавится и осыпается вокруг выращиваемого изделия, являясь причиной появления дефектов, за счет минимального удельного тепловложения достигается повышение производительности, упрощение технологии и снижение энергетических затрат.

Изготовленное изделие может применяться как каналы или трубки для теплообменных аппаратов, с повышенным коэффициентом теплосъема за счет завихрений потока жидкого или газообразного теплоносителя, появляющихся в результате взаимодействия потока теплоносителя с неровной внутренней полостью канала, образованной криволинейными поверхностями соседних витков металлической проволоки. Изготовленные тела вращения с изменяемым радиусом поперечного сечения могут применяться для теплообменных систем, изменение радиуса поперечного сечения приводит к изменению числа Рейнольдса и еще более существенному завихрению потока теплоносителя.

Изготовленное изделие с непроварами может использоваться для производства фильтров, например, отделяющих воду от нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тавровой балки лазерным лучом | 2016 |

|

RU2653396C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерной сварки заготовок больших толщин | 2017 |

|

RU2653744C1 |

| Способ термомеханической сварки разнородных сплавов | 2021 |

|

RU2768918C1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Способ лазерной сварки разнородных металлических сплавов | 2021 |

|

RU2763706C1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ МОДУЛИРОВАННЫМ ПО АМПЛИТУДЕ И ЧАСТОТЕ УГЛОВОГО ОТКЛОНЕНИЯ ЛУЧОМ | 2024 |

|

RU2833950C1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| Способ сварки плавлением | 1989 |

|

SU1742001A1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

Изобретение относится к области машиностроения, в частности к способу лазерного выращивания изделий из металлической проволоки, имеющих форму тел вращения. Предварительно на формообразующее устройство навивают металлическую проволоку. Сваривают лазерным лучом образовавшиеся соседние витки проволоки. Лазерный луч направляют в точку соприкосновения двух соседних витков, равноудаленную от центров поперечных сечений проволок. Процесс ведут до получения необходимого количества сваренных лазерной сваркой витков металлической проволоки. Технический результат состоит в упрощении технологии выращивания изделий при максимальном использовании исходного материала в виде проволоки, повышении коэффициента используемого материала до 0.98-0.99 и соответственно это позволяет повысить производительность. 3 з.п. ф-лы, 5 ил.

1. Способ лазерного выращивания изделий из металлической проволоки, имеющих форму тел вращения, включающий предварительную навивку металлической проволоки на формообразующее устройство и сварку лазерным лучом образовавшихся соседних витков проволоки, при этом лазерный луч направляют в точку соприкосновения двух соседних витков, равноудаленную от центров поперечных сечений проволок, отличающийся тем, что первоначально витки сваривают первым проходом прерывистым швом, затем сваривают вторым проходом в местах непроваров с наложением друг на друга швов первого и второго проходов, при этом сварку прерывистым швом осуществляют с шагом от 2 мм до 30 мм в зависимости от диаметра витка проволоки и с плавным нарастанием мощности лазерного луча в начале сварки прерывистого шва и плавным убыванием мощности лазерного луча в конце прерывистого шва, причем процесс ведут до получения необходимого количества сваренных витков металлической проволоки.

2. Способ по п. 1, отличающийся тем, что используют формообразующее устройство с переменным диаметром.

3. Способ по п. 1, отличающийся тем, что сварку лазерным лучом осуществляют в зависимости от требуемых свойств сварного шва в режиме конвективной сварки или в режиме с образованием парогазового канала.

4. Способ по п. 1, отличающийся тем, что перед лазерной сваркой между соседними витками создают физический контакт.

| US4323756 A, 06.04.1982 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТЧАТЫХ СТОЛБОВ | 2001 |

|

RU2201833C1 |

| Автоматический регулятор насосных станций | 1961 |

|

SU150006A1 |

| RU 2016104852 A, 17.08.2017 | |||

| ТРУБЧАТОЕ ИЗДЕЛИЕ, СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2178355C2 |

| US 20170252846 A1, 07.09.2017 | |||

| Способ получения полиакриламидного геля | 1984 |

|

SU1393316A3 |

Авторы

Даты

2019-01-23—Публикация

2018-01-23—Подача