ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к улучшенным устройствам узла пакетов топливных элементов, в частности, к устройству сжатия пакета топливных элементов, и к способам их формирования.

УРОВЕНЬ ТЕХНИКИ

Описания топливных элементов, узлов пакетов топливных элементов и систем теплообменника, устройств и способов хорошо известны специалистам в данной области техники и, в частности, включает WO02/35628, WO03/07582, WO2004/089848, WO2005/078843, WO2006/079800, WO2006/106334, WO2007/085863, WO2007/110587, WO2008/001119, WO2008/003976, WO2008/015461, WO2008/053213, WO2008/104760, WO2008/132493, WO2009/090419, WO2010/020797, WO2010/061190, WO2015/004419, WO2015/136295, WO2016/124929, WO2016/124928, WO2016/128721 и WO2016/083780. Все публикации, на которые есть ссылки в настоящем документе, и их ссылки включены сюда посредством ссылки во всей их полноте. Определение терминов, используемых в данном документе, можно найти по мере необходимости в вышеуказанных публикациях. В частности, настоящее изобретение направлено на улучшение систем и способов, раскрытых в WO 2015/136295.

Существенные проблемы в механическом, электрическом и тепловом проектировании возникают при проектировании пакетов ТОТЭ (твердооксидных топливных элементов), так как пакеты должны быть сжаты для обеспечения электрического соединения, герметизации газа и поддержания структурной целостности при сборке, перемещении и эксплуатации, подвергаются значительным тепловым циклам и должны сохранять целостность в течение всего срока эксплуатации.

Узлы пакетов твердооксидных топливных элементов на металлическом носителе обычно содержат металлическую опорную пластину, по меньшей мере, один пакет твердооксидных топливных элементов, установленный на опорной пластине, металлическую концевую пластину, причем каждый, по меньшей мере, один пакет топливных элементов установлен между указанной опорной пластин и указанной концевой пластиной и (каждый, по меньшей мере, один пакет топливных элементов), содержит, по меньшей мере, один слой пакета топливных элементов, причем каждый, по меньшей мере, один слой пакета топливных элементов содержит, по меньшей мере, один топливный элемент и, по меньшей мере, одну электроизолирующую прокладку сжатия.

Каждый, по меньшей мере, один топливный элемент обычно содержит анодный, электролитный и катодный слои, нанесенные на металлическую подложку.

Такие компоненты твердого оксидного топливного элемента в узлах пакетов твердооксидных топливных элементов (ТОТЭ) на металлической подложке часто удерживаются в сжатом состоянии с использованием множества соединительных стержней, проходящих от опорной пластины, через направляющие отверстия в по меньшей мере одном пакете топливных элементов и через концевую пластину, где они закреплены с помощью стопорных гаек.

Из-за близости соединительных стержней к краям направляющих отверстий (то есть к краям металлических компонентов, которые определяют направляющие отверстия по меньшей мере в одной пакете топливных элементов), требуется тщательное проектное рассмотрение, поскольку существует риск короткого замыкания между соединительными стержнями и пакетом, когда компоненты расширяются при высоких температурах в потенциально смешанной атмосфере с участием пара, прореагировавших и непрореагировавших углеводородов и воздуха.

Во время изготовления узла пакетов топливных элементов монтажные стержни (имеющие больший диаметр, чем соединительные стержни) вставляются через направляющие отверстия, по меньшей мере, в один пакет топливных элементов, чтобы обеспечить выравнивание топливных элементов при первоначальной сборке пакета. Сборочные стержни затем удаляются и заменяются соединительными стержнями, которые имеют меньший диаметр, чем монтажные стержни. Концевая пластина затем добавляется в верхнюю часть по меньшей мере одного пакета топливных элементов, и для сжатия узла пакета топливных элементов используются средства сжатия. Когда узел пакета топливных элементов сжат, добавляются стопорные гайки. Сжимающая нагрузка затем снимается с пакета, оставляя соединительные стержни для сохранения сжатия пакета. Поддержание нагрузки сжатия в диапазоне рабочих температур пакета топливных элементов может быть сложной задачей, зависящей от требуемой нагрузки сжатия, количества слоев пакета топливных элементов - и, следовательно, длины соединительного стержня и подходящих материалов, из которых изготовлен соединительный стержень. Необходимость иметь соединительные стержни различного дизайна для различных конструкций пакетов может увеличить сложность и стоимость.

Настоящее изобретение стремится улучшить предшествующий уровень техники и/или устранить, преодолеть или смягчить по меньшей мере один из недостатков предшествующего уровня техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложен способ формирования узла пакетов твердооксидных топливных элементов на металлической носителе, включающий этапы, на которых:

(а) собирают:

(i) металлическую опорную пластину;

(ii) по меньшей мере, один пакет топливных элементов, установленный на опорной пластине; и

(iii) металлическую концевую пластину;

причем каждый, по меньшей мере, один пакет топливных элементов установлен между указанной опорной пластиной и указанной концевой пластиной, и содержит, по меньшей мере, один слой пакета топливных элементов, при этом каждый, по меньшей мере, один слой пакета топливных элементов содержит, по меньшей мере, один топливный элемент и, по меньшей мере, одну электроизолирующую прокладку сжатия,

(б) прикладывают силу сжатия через, по меньшей мере, один пакет топливных элементов, используя средства сжатия;

(c) прикрепляют юбку к опорной пластине и концевой пластине и между ними, чтобы заключить в нее пакет; и

(d) удаляют средства сжатия, так что сжимающая нагрузка, по меньшей мере, на один пакет топливных элементов поддерживается за счет сил натяжения в юбке.

Поддерживая сжимающую нагрузку на, по меньшей мере, один пакет топливных элементов посредством усилий натяжения в юбке, устраняется необходимость в наличии соединительных стержней. Удаление соединительных стержней приводит к уменьшению тепловой массы узла пакетов топливных элементов, что, в свою очередь, повышает производительность узла пакетов топливных элементов - в частности, это может уменьшить энергию, необходимую для доведения по меньшей мере одного топливного элемента до рабочей температуры, т.е. может сократить время, необходимое для достижения рабочей температуры. Это, в свою очередь, может повысить эффективность работы узла пакетов топливных элементов. Это также приводит к упрощенному производственному процессу, упрощенным компонентам и снижает риск коротких замыканий, возникающих в конечном продукте.

Предпочтительно сжимающее усилие прикладывается к опорной пластине и концевой пластине. Предпочтительно сжимающее усилие прикладывается через опорную пластину и концевую пластину.

Предпочтительно, когда средство сжатия удалено, юбка находится под натяжением к опорной пластине и концевой пластине и между ними, чтобы поддерживать сжимающую нагрузку, по меньшей мере, в одномм пакете топливных элементов.

Отсутствие направляющих отверстий для соединительных стержней в, по меньшей мере, одном пакете топливных элементов приводит к увеличению доступной площади поверхности металлической подложки, на которой могут быть размещены слои анода, электролита и катода, то есть по меньшей мере один топливный элемент может иметь большую площадь поверхности и, следовательно, выходная мощность может быть увеличена.

Предпочтительно юбка представляет собой металлическую юбку. Как описано ниже, (металлическая) юбка может быть прикреплена к опорной пластине и концевой пластине сваркой.

Предпочтительно, юбка имеет коэффициент теплового расширения, больший, чем коэффициент теплового расширения, по меньшей мере, одного пакета топливных элементов, причем узел пакетов твердооксидных топливных элементов дополнительно содержит, по меньшей мере, одну расширительную пластину, расположенную между опорной пластиной и концевой пластиной, причем по меньшей мере, одна расширительная пластина имеет коэффициент теплового расширения, больший, чем коэффициент теплового расширения юбки.

В определенных вариантах осуществления изобретения узел пакетов топливных элементов содержит множество расширительных пластин.

Предпочтительно коэффициент теплового расширения представляет собой (то есть измеряется или определяется как) линейный коэффициент теплового расширения (в отличие от расширения площади или объемного расширения).

В обычных узлах пакетов твердооксидных топливных элементов на металлической носителе высокие температуры, при которых работает узел пакетов твердооксидных топливных элементов на металлической подложке, вызывают расширение компонентов. Соединительные стержни, как правило, имеют металлическую конструкцию и имеют больший коэффициент теплового расширения (КТР), чем другие компоненты, по меньшей мере, одного пакета топливных элементов, в частности, электроизоляционные уплотняющие прокладки. В таких узлах результатом этого различия в КТЕ является то, что в рабочих условиях (обычно 450-800 градусов Цельсия, более типично около 450-650 градусов Цельсия) происходит расширение узла пакетов топливных элементов, что приводит к снижению силы сжатия на, по меньшей мере, один пакет топливных элементов из-за большего расширения соединительных стержней относительно других компонентов узла пакетов топливных элементов, в частности, по меньшей мере, один пакет твердооксидных топливных элементов. Даже небольшое уменьшение сжимающего усилия может привести к потере герметичности газа и более низкой электропроводности между компонентами пакета топливных элементов, в частности слоями пакета топливных элементов и смежными компонентами, например, другими слоями пакета топливных элементов, или коробками отбора мощности. Это, в свою очередь, может снизить эффективность работы, по меньшей мере, одного пакета топливных элементов и в конечном итоге может привести к выходу из строя по меньшей мере одного пакета топливных элементов.

Юбка прикреплена к опорной пластине и концевой пластине, и, таким образом, тепловое расширение опорной пластины и концевой пластины также влияет на силу сжатия, действующую на, по меньшей мере, одину пакет топливных элементов. Предпочтительно, коэффициент теплового расширения, по меньшей мере, одной расширительной пластины больше, чем коэффициент теплового расширения опорной пластины и коэффициент теплового расширения концевой пластины. Предпочтительно, чтобы КTР юбки был больше, чем общий КTР опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины (также называемый их «общим КTР» или «КTР опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины»). Более предпочтительно, когда делается ссылка на общий КTР опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины, результирующий КTР является функцией длины (или относительной длины) или опорной пластины, концевой пластины и, по меньшей мере, одного пакета топливных элементов. Кроме того, предпочтительно, когда длина (или относительная длина) опорной пластины и концевой пластины используется для определения общего КTР опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины, причем длина опорной пластины и концевой пластины определяется как длина опорной пластины и концевой пластины от конца опорной пластины или концевой пластины, проксимальной к по меньшей мере одному пакету топливных элементов, до точки, в которой юбка прикреплена к опорной пластине или концевой пластине.

Предпочтительно, расширительная пластина расположена между концевой пластиной и соседним слоем пакета топливных элементов. В определенных вариантах осуществления имеется только одна расширительная пластина. В других вариантах осуществления имеется множество расширительных пластин, например, первая расширительная пластина расположена между опорной пластиной и соседним слоем пакета топливных элементов, и вторая расширительная пластина расположена между концевой пластиной и соседним слоем пакета топливных элементов. В некоторых вариантах осуществления узел пакетов топливных элементов содержит (по порядку) концевую пластину, пластину сжатия, электроизоляционную прокладку сжатия и, по меньшей мере, один пакет топливных элементов.

В определенных вариантах осуществления изобретения, по меньшей мере, одна расширительная пластина расположена между слоями пакета топливных элементов, например, в центральной, центральной или средней области узла пакета топливных элементов.

Предпочтительно коэффициент теплового расширения представляет собой линейный коэффициент теплового расширения вдоль оси, определенной между опорной пластиной и концевой пластиной и перпендикулярной общей плоскости опорной пластины и общей плоскости концевой пластины.

Предпочтительно юбка расширяется вдоль продольного направления (продольного направления расширения), определенного между опорной пластиной и концевой пластиной и перпендикулярного к общей плоскости опорной пластины и общей плоскости концевой пластины. Предпочтительно, такое расширение определяет увеличение длины юбки вдоль продольного направления расширения. Предпочтительно, чтобы, по меньшей мере, одна расширительная пластина определяла увеличивающуюся длину вдоль продольного направления расширения. Предпочтительно, длина увеличения, по меньшей мере, одной расширительной пластины вдоль направления увеличения компенсирует длину увеличения юбки в направлении увеличения. Предпочтительно компенсация происходит при температуре от 450 до 650°С. Предпочтительно компенсация составляет, по меньшей мере, 50% увеличенной длины юбки по сравнению с длиной увеличения, по меньшей мере, одного пакета топливных элементов (или длины увеличения опорной пластины, по меньшей мере, одного пакета топливных элементов, и концевой пластины). Более предпочтительно, компенсация составляет, по меньшей мере, 60, 70, 80, 90 или 95%.

Предпочтительно, по меньшей мере, одна расширительная пластина расположена между первым и вторым соседними слоями пакета твердооксидных топливных элементов.

Предпочтительно, по меньшей мере, одна расширительная пластина расположена прикрепленной к металлической концевой пластине.

Таким образом, расширение юбки компенсируется расширением, по меньшей мере, одной расширительной пластины, что, в свою очередь, обеспечивает сохранение сжимающей нагрузки на, по меньшей мере, одном пакете топливных элементов, что, в свою очередь, способствует поддержанию газовой герметизации и электрической проводимости между топливными элементами, компонентами пакета, особенно между соседними слоями пакета топливных элементов.

В обычных узлах использование соединительных стержней для поддержания нагрузок сжатия пакета (и, следовательно, выравнивания пакета топливных элементов) становится более очевидным для пакетов с несколькими слоями или более крупными топливными элементами активной зоны, где нагрузки сжатия или высота пакета (т.е. длина пакета, измеренная от опорной пластины до концевой пластины), означает, что диаметром сборки и длиной соединительных стержней становится трудно управлять, исходя из узла пакета и приложения сжимающей нагрузки.

Таким образом, посредством как (а) удаления соединительных стержней из узла пакетов топливных элементов, так и (b) включения, по меньшей мере, одной расширительной пластины, общая производительность и срок службы узла пакетов топливных элементов увеличиваются.

Предпочтительно, чтобы сжимающая нагрузка на, по меньшей мере, один пакет топливных элементов, которая поддерживается силами натяжения в юбке, является нагрузкой для уплотнения прокладки, то есть достаточна для поддержания газового уплотнения между каждой, по меньшей мере, одной электроизолирующей прокладкой сжатия и смежными компонентами, то есть текущим слоем пакета топливных элементов и смежным компонентом, например, другим слоем пакета топливных элементов или пластиной отбора мощности (также называемой «токосъемником» или «концевым полюсом»).

Предпочтительно каждый слой пакета топливных элементов содержит металлическую подложку, на которой установлены, по меньшей мере, один топливный элемент, металлический разделительный слой и металлическая соединительная пластина. Предпочтительно каждый, по меньшей мере, один топливный элемент содержит анодный, электролитный и катодный слои. Предпочтительно, путь потока окислителя (то есть путь потока текучей среды) ограничен от входа окислителя до выхода отработанного окислителя, а путь потока топлива (то есть путь потока текучей среды) определен от входа топлива до выхода отработанного топлива. Предпочтительно каждый топливный элемент содержит (по порядку) металлическую соединительную пластину, металлический разделительный слой, металлическую подложку и слои анода, электролита и катода, установленные на упомянутой металлической подложке.

Предпочтительно, чтобы путь потока топлива от впускного отверстия для топлива к выпускному отверстию для отработанного топлива был внутренним, то есть внутри, по меньшей мере, одного пакета топливных элементов. Предпочтительно, чтобы путь потока окислителя от впускного отверстия для окислителя к выпускному отверстию для окислителя был наружным, то есть внешним для, по меньшей мере, одного пакета топливных элементов. Более предпочтительно, он расположен снаружи, по меньшей мере, одного пакета топливных элементов и внутри узла пакетов топливных элементов. Более предпочтительно, между опорной пластиной, концевой пластиной, юбкой и, по меньшей мере, одним пакетом топливных элементов образуется объем. Такой объем можно рассматривать как объем окислителя.

Как подробно описано ниже, в пакете топливных элементов, содержащей множество таких слоев пакета топливных элементов, по меньшей мере, одна электрически изолирующая прокладка сжатия первого слоя расположена между металлической подложкой первого слоя и металлической соединительной пластиной соседнего второго слоя пакета топливных элементов.

Предпочтительно сжимающая нагрузка, по меньшей мере, на один пакет топливных элементов составляет, по меньшей мере, 0,5 кН.

Предпочтительно сжимающая нагрузка на каждую, по меньшей мере, одну электроизолирующую прокладку сжатия составляет, по меньшей мере, 15 МПа на квадратный сантиметр (т.е. 15 МПа.см-2) при комнатной температуре и давлении при комнатной температуре (ДКТ). Более предпочтительно, сжимающая нагрузка при ДКТ составляет, по меньшей мере, 25 кН, более предпочтительно, по меньшей мере, 30 кН, более предпочтительно, от 30 до 40 кН, более предпочтительно, от 30 до 35 кН.

На этапе (а) (этап сборки) комплект топливных элементов собирают с использованием обычной методологии, например, согласно публикациям предшествующего уровня техники, такой как WO2015/136295, хотя и без соединительных стержней.

Предпочтительно, на этапе (а) дополнительно вставляют, по меньшей мере, одну электроизоляционную прокладку (например, слюдяную прокладку), расположенную между внешней поверхностью указанного, по меньшей мере, одного пакета топливных элементов и смежной внутренней поверхностью юбки. Это особенно предпочтительно в вариантах осуществления, где путь потока окислителя от впускного отверстия окислителя к выпускному отверстию окислителя образуется снаружи.

Предпочтительным электроизоляционным материалом уплотняющей прокладки является вермикулит, более предпочтительно термикулит, более предпочтительно термикулит 866. Предпочтительным материалом электроизоляционной прокладки является слюда.

Предпочтительно на этапе (b) сжимающее усилие прикладывается через опорную пластину, концевую пластину и, по меньшей мере, один пакет топливных элементов с использованием средств сжатия. Таким образом, после сборки опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины на этапе (а) может быть приложено усилие сжатия.

Предпочтительно юбка содержит множество секций юбки. Более предпочтительно юбка содержит первую и вторую секции юбки. Предпочтительно каждая секция юбки имеет в целом U-образное поперечное сечение и является вытянутой перпендикулярно в основном U-образному поперечному сечению, то есть имеет арочную или сводчатую форму, более конкретно форму бочкообразного свода. Предпочтительно, в основном U-образное поперечное сечение является дополнительным, то есть имеет форму для приема части собранной металлической опорной пластины, по меньшей мере, одного пакета топливных элементов и металлической концевой пластины, то есть части каждой из металлической опорной пластины, по меньшей мере, одного пакета топливных элементов и металлической концевой пластины.

Таким образом, при продольном направлении, определяемом между опорной пластиной и концевой пластиной, каждый, по меньшей мере, один слой пакета топливных элементов проходит перпендикулярно продольному направлению, а U-образное поперечное сечение каждой секции юбки перпендикулярно продольному направлению.

Таким образом, первая секция юбки прикреплена к опорной пластине и концевой пластине (и между ними), и аналогично вторая секция юбки прикреплена к опорной пластине и концевой пластине (и между ними).

Таким образом, между опорной пластиной, концевой пластиной и юбкой образуется объем (будь то юбка, имеющая одну секцию юбки или множество секций юбки), внутри которой содержится, по меньшей мере, один пакет топливных элементов. Таким образом, юбка окружает, по меньшей мере, один пакет топливных элементов.

Юбка предпочтительно прикреплена к опорной пластине и концевой пластине посредством сварки. Предпочтительно, сварка представляет собой угловую сварку, в частности, сварку в среде инертного газа (СИГ). Также могут быть выполнены другие виды сварки, например, лазерная сварка внахлестку и пайка.

Когда юбка содержит множество секций юбки, предпочтительно, секции юбки свариваются вместе. Опять же, предпочтительной сваркой является угловая сварка. Более предпочтительно, сварка (например, угловая сварка) выполняется с использованием сварки в среде инертного газа (СИГ). Другие виды сварки также могут быть выполнены, например, лазерная сварка с зазором и пайка. Юбка (или каждая секция юбки) может состоять из разных секций и материалов в продольном направлении (то есть перпендикулярно U-образному поперечному сечению каждой секции юбки). Такие секции и материалы могут быть выбраны по стоимости и/или по соображениям дизайна КТР.

В некоторых вариантах осуществления на этапе сборки (а) собирают, по меньшей мере, два пакета топливных элементов. Предпочтительно, пакеты топливных элементов собраны в паре «спина к спине» с соответствующим образом расположенными коробками отбора мощности (концевыми полюсами).

Таким образом, например, в одном варианте осуществления предусмотрены первый и второй пакеты топливных элементов, в которых каждый слой пакета топливных элементов содержит один топливный элемент, причем пакеты топливных элементов расположены вплотную друг к другу. Таким образом, узел пакетов топливных элементов содержит (по порядку) опорную пластину, первый пакет топливных элементов, второй пакет топливных элементов (ориентированный в обратном направлении по отношению к первому пакету топливных элементов) и концевую пластину. Посредством размещения первого и второго пакетов топливных элементов «спина к спине» можно обеспечить одну положительную пластину отбора мощности между первым и вторым пакетами топливных элементов, и первую отрицательную пластину отбора мощности можно обеспечить на конце первого пакета топливных элементов, примыкающем к опорной пластине, и вторая отрицательная пластина отбора мощности может быть предусмотрена на конце второго пакета топливных элементов, примыкающем к концевой пластине.

Эта конфигурация «спина к спине» (см., например, Вариант 3 осуществления), в которой узел пакетов топливных элементов содержит несколько отдельных пакетов, позволяет каждому из пакетов топливных элементов работать при определенном напряжении (и/или выходной мощности), которое меньше чем выходное напряжение и/или мощность одного пакета топливных элементов, содержащем одинаковое общее количество слоев пакета топливных элементов. В частности, это полезно для создания параллельного электрического устройства и ограничения (то есть лимитирования) напряжения (по сравнению с последовательным устройством) и увеличения выходной мощности (по сравнению с последовательным устройством). Таким образом, можно эффективно упаковать в единый узел пакетов топливных элементов несколько пакетов топливных элементов, каждый из которых работает при или ниже, например, 60 В. Это особенно полезно, например, в автомобильной промышленности, где правила и критерии проектирования предъявляют дополнительные требования к уровням напряжения свыше 60 В. Например, такой узел пакетов топливных элементов может иметь выходное электрическое напряжение 48 В.

В другом варианте осуществления предусмотрен один пакет топливных элементов, причем каждый слой пакета топливных элементов содержит первый и второй топливные элементы.

В другом варианте осуществления предусмотрены первый и второй пакеты топливных элементов, причем каждый слой пакета топливных элементов содержит первый и второй топливные элементы.

В другом варианте осуществления предусмотрены первый, второй, третий и четвертый пакеты топливных элементов. Более предпочтительно каждый слой пакета топливных элементов в таком устройстве содержит первый и второй топливные элементы.

Предпочтительно такое устройство содержит две пары пакетов топливных элементов - первый и второй пакеты топливных элементов, образующие первую пару, и третий и четвертый пакеты топливных элементов, образующие вторую пару. Между первым и вторым пакетами топливных элементов предусмотрена положительная пластина для отбора мощности, а между третьим и четвертым пакетами топливных элементов установлена дополнительная положительная пластина для отбора мощности. Отрицательная пластина отбора мощности предусмотрена между первой и второй парами пакетов топливных элементов, то есть между вторым и третьим пакетами топливных элементов.

Предпочтительно, опорная пластина и концевая пластина электрически изолированы или изолированы от, по меньшей мере, одного пакета топливных элементов. Предпочтительно, электроизоляционная прокладка сжатия (например, Thermiculite 866) расположена между опорной пластиной и, по меньшей мере, одним пакетом топливных элементов, а электроизоляционная прокладка сжатия расположена между концевой панелью и, по меньшей мере, одним пакетом топливных элементов.

В соответствии с настоящим изобретением дополнительно предложен способ формирования узла пакетов твердооксидных топливных элементов на металлической носителе, включающий этапы, на которых:

(а) собирают:

(i) металлическую опорную пластину;

(ii) по меньшей мере, один пакет топливных элементов, установленный на опорной пластине; и

(iii) металлическую концевую пластину;

причем каждый, по меньшей мере, один пакет топливных элементов установлен между указанной опорной пластиной и указанной концевой пластиной, и содержит, по меньшей мере, один слой пакета топливных элементов, при этом каждый, по меньшей мере, один слой пакета топливных элементов содержит, по меньшей мере, один топливный элемент и, по меньшей мере, одну электроизолирующую прокладку сжатия,

(b) прикладывают первое сжимающее усилие через по меньшей мере один пакет топливных элементов;

(c) прикрепляют юбку к опорной пластине и концевой пластине и между ними, чтобы заключить в себя, по меньшей мере, один пакет топливных элементов; и

(d) снимают первое сжимающее усилие, посредством чего сжимающая нагрузка (например, второе сжимающее усилие) на, по меньшей мере, один пакет топливных элементов поддерживается посредством сил натяжения в юбке.

В соответствии с настоящим изобретением также предлагается узел пакетов топливных элементов, изготовленный в соответствии со способом настоящего изобретения.

В соответствии с настоящим изобретением также предлагается узел пакетов твердооксидных топливных элементов на металлическом носитле, содержащий:

(i) металлическую опорную пластину;

(Б) по меньшей мере, один пакет топливных элементов, установленный на опорной пластине; и

(iii) металлическую концевую пластину;

причем каждый, по меньшей мере, один пакет топливных элементов установлен между указанной опорной пластиной и указанной концевой пластиной и содержит, по меньшей мере, один слой пакета топливных элементов, при этом каждый, по меньшей мере, один слой пакета топливных элементов содержит, по меньшей мере, один топливный элемент и, по меньшей мере, одну электроизолирующую прокладку сжатия,

характеризующийся тем, что юбка прикреплена к опорной пластине и концевой пластине и между ними, чтобы охватить, по меньшей мере, один пакет топливных элементов, и находится под натяжением к опорной пластине и концевой пластине и между ними, чтобы поддерживать сжимающее усилие через, по меньшей мере, один пакет топливных элементов.

Если контекст не требует иного, аспекты и признаки способа по настоящему изобретению в равной степени применимы к продукту, и наоборот.

Что касается силы сжатия, которая поддерживается, посредством формирования/изготовления узла пакетов твердооксидных топливных элементов на металлической носителе с использованием способа по настоящему изобретению, сила сжатия создается во время процесса изготовления, а в конечном изделии юбка (прикрепленная к и между опорной пластиной и концевой пластиной) сохраняет такое сжимающее усилие через, по меньшей мере, один пакет топливных элементов.

Таким образом, предпочтительно, юбка имеет коэффициент теплового расширения, превышающий коэффициент теплового расширения, по меньшей мере, одного пакета топливных элементов, причем узел пакетов твердооксидных топливных элементов дополнительно содержит, по меньшей мере, одну расширительную пластину, расположенную между опорной пластиной и концевой пластиной, причем, по меньшей мере, одна расширительная пластина имеет коэффициент теплового расширения, больший, чем у юбки. Предпочтительно юбка имеет КТР больше, чем у опорной пластины и концевой пластины. Предпочтительно юбка имеет КТР больше, чем общий КТР опорной пластины, по меньшей мере, одного пакета топливных элементов и концевой пластины.

Предпочтительно, по меньшей мере, одна расширительная пластина находится в контакте или прикреплена к опорной пластине или концевой пластине. Предпочтительно, расширительная пластина находится в контакте с концевой пластиной или прикреплена к ней.

Таким образом, предпочтительно узел пакетов твердооксидных топливных элементов на металлическом носителе дополнительно содержит, по меньшей мере, одну электроизоляционную прокладку, расположенную между наружной поверхностью, по меньшей мере, одного пакета топливных элементов и смежной внутренней поверхностью указанной юбки.

Предпочтительно каждый, по меньшей мере, один пакет топливных элементов находится в электрическом контакте с концевыми полюсами (коробками отбора мощности), и при этом упомянутая опорная пластина и упомянутая концевая пластина электрически изолированы от указанного, по меньшей мере, одного пакета топливных элементов. Таким образом, например, в первом варианте осуществления предусмотрены первый и второй пакеты топливных элементов, причем каждый слой пакета топливных элементов содержит один топливный элемент, и пакеты топливных элементов расположены «спина к спине» друг к другу. Таким образом, узел пакетов топливных элементов содержит (по порядку) опорную пластину, первый пакет топливных элементов, второй пакет топливных элементов (ориентированный в обратном направлении по отношению к первому пакету топливных элементов) и концевую пластину. Посредством размещения первого и второго пакетов топливных элементов «спина к спине» можно обеспечить одну положительную пластину отбора мощности между первым и вторым пакетами топливных элементов, и первую отрицательную пластину отбора мощности можно обеспечить на конце первого пакета топливных элементов, примыкающем к опорной пластине, и вторую отрицательную пластину отбора мощности можно обеспечить на конце второго пакета топливных элементов, примыкающем к концевой пластине. Предпочтительно, чтобы электроизолирующие прокладки сжатия, расположенные между опорной пластиной и, по меньшей мере, одним пакетом топливных элементов, а также между концевой пластиной и, по меньшей мере, одним пакетом топливных элементов, обеспечивают электрическую изоляцию опорной пластины и концевой пластины от, по меньшей мере, одного пакета топливных элементов.

Если контекст не требует иного, слова «содержат», «содержит», «содержащий» и тому подобное должны толковаться во всеобъемлющем, а не исчерпывающем смысле, то есть в смысле «включая, но не ограничиваясь». Термины действительно включают варианты осуществления, в которых отсутствуют дополнительные компоненты.

«Выпуск отработанного окислителя» и протекающий через него окислитель также могут называться «катодным отходящим газом». Аналогично, «выпуск отработанного топлива» и протекающее через него отработанное топливо могут называться «анодным отходящим газом»

Конкретные и предпочтительные аспекты изобретения изложены в прилагаемых независимых пунктах формулы изобретения. Комбинации признаков из зависимых пунктов формулы изобретения могут быть объединены с признаками независимых пунктов формулы изобретения, как желательно и целесообразно, а не просто так, как это явно указано в формуле изобретения.

Различные приведенные чертежи показывают узлы пакетов топливных элементов в вертикальной ориентации. Другие ориентации, такие как горизонтальная ориентация, также применимы.

Обеспечивающее понимание описание настоящего изобретения для специалиста в данной области техники предоставлено в данном документе. Теперь будет сделана подробная ссылка на варианты осуществления изобретения, один или несколько примеров которых изложены ниже. Каждый пример представлен с целью объяснения изобретения, а не ограничения изобретения. На чертежах:

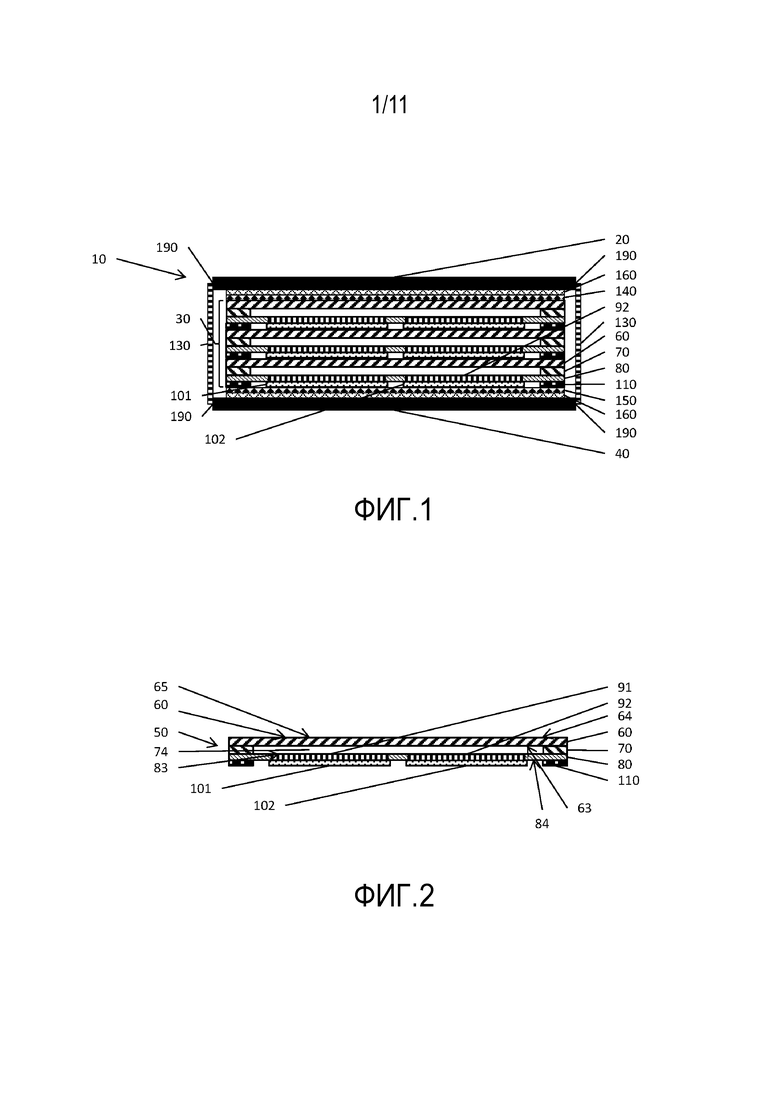

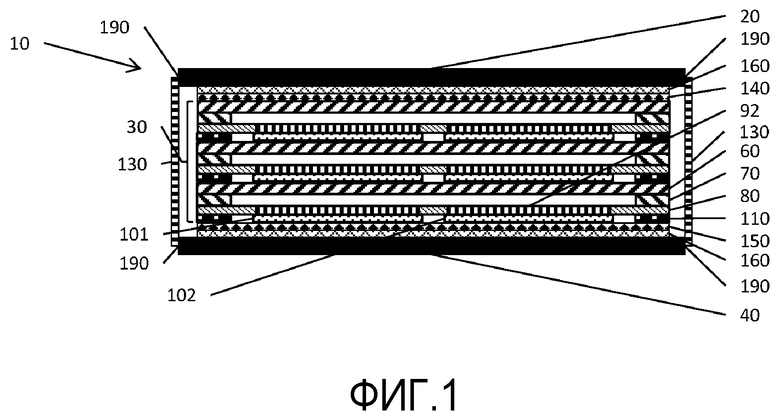

фиг.1 показывает разрез узла пакетов твердооксидных топливных элементов в соответствии с вариантом 1 осуществления изобретения;

фиг.2 показывает разрез слоя пакета топливных элементов с фиг.1;

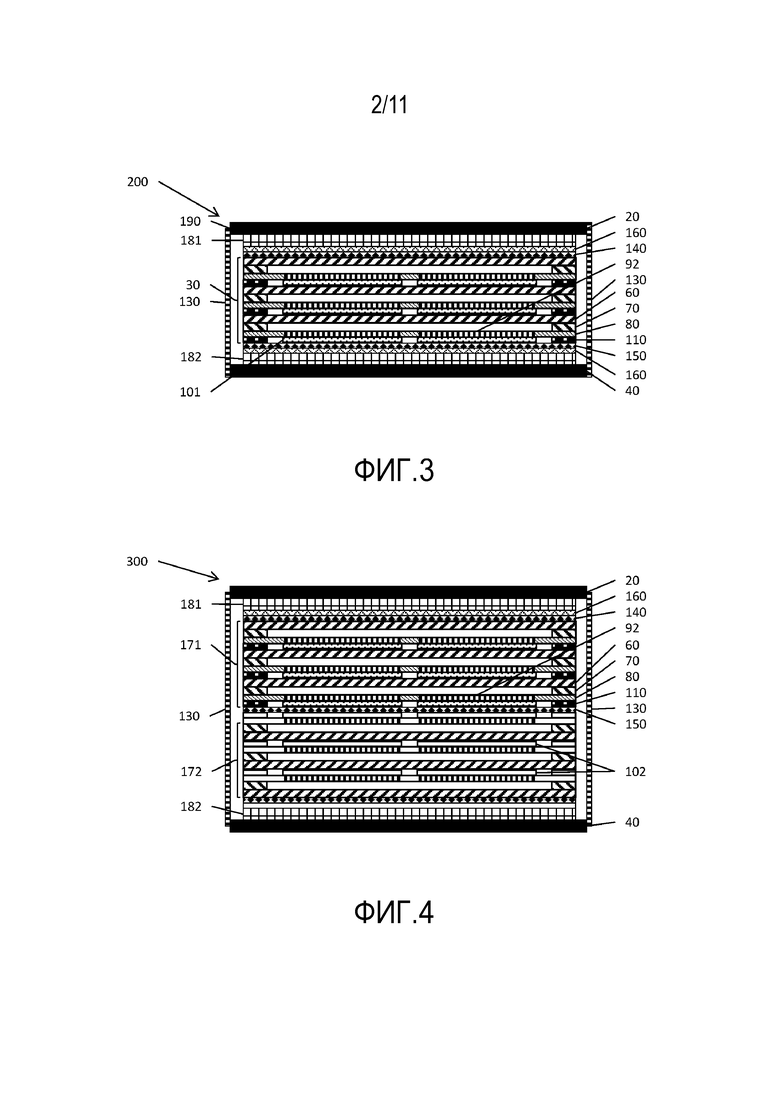

фиг.3 показывает разрез узла пакетов твердооксидных топливных элементов в соответствии с вариантом 2 осуществления изобретения;

фиг. показывает разрез узла пакетов твердооксидных топливных элементов в соответствии с вариантом 3 осуществления изобретения;

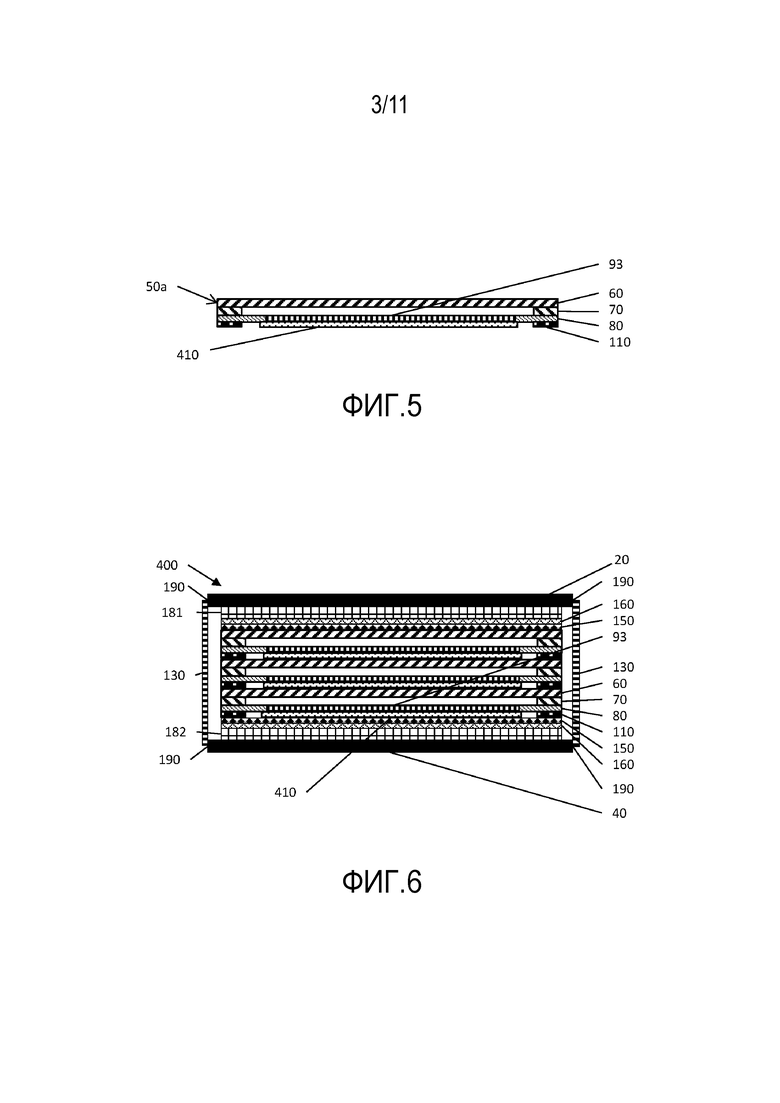

фиг.5 показывает разрез слоя пакета топливных элементов варианта 4 осуществления изобретения;

фиг.6 показывает разрез узла пакетов твердооксидных топливных элементов в соответствии с вариантом 4 осуществления изобретения;

фиг.7 показывает разрез, перпендикулярный разрезу на фиг.6, через узел пакетов твердооксидных топливных элементов в соответствии с вариантом 4 осуществления изобретения;

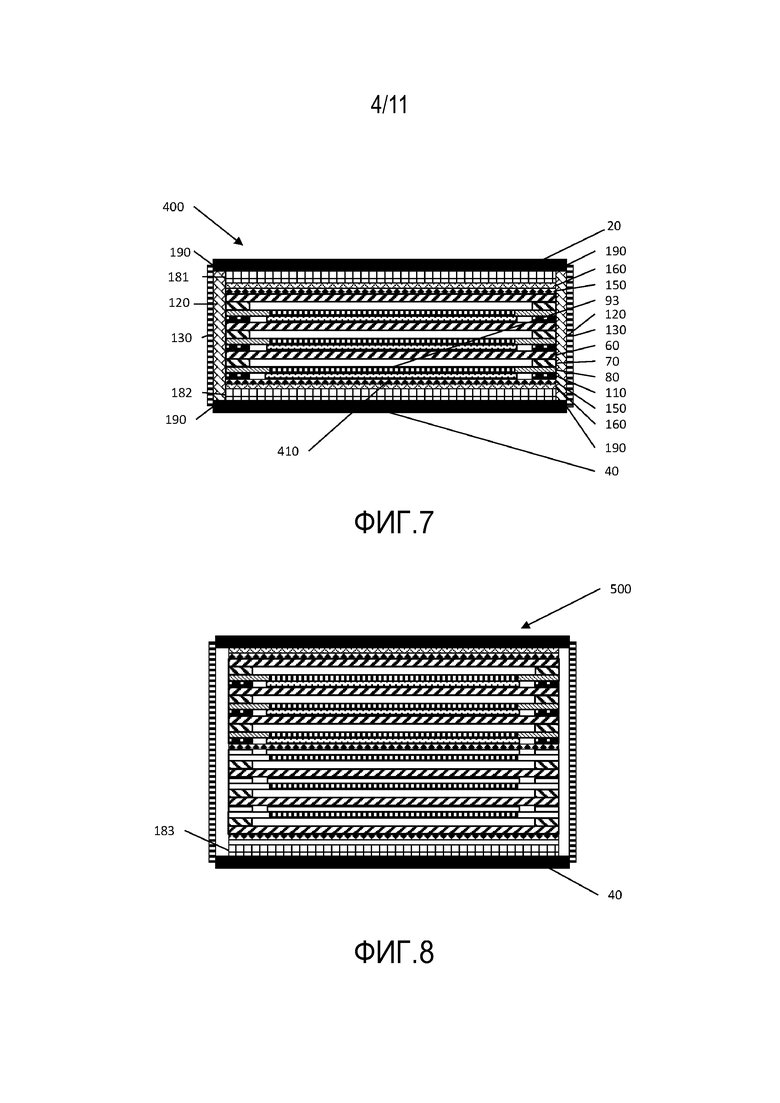

фиг.8 показывает разрез узла пакетов твердооксидных топливных элементов в соответствии с вариантом 5 осуществления изобретения;

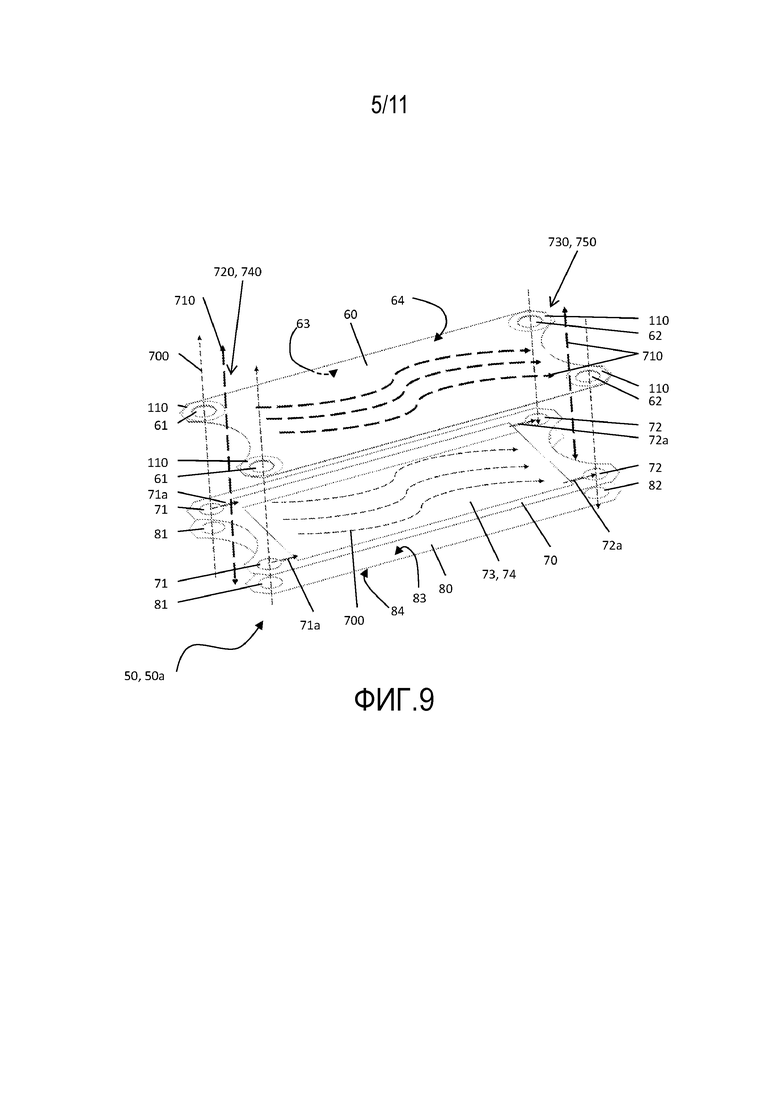

фиг.9 показывает вид в перспективе в разобранном виде слоя пакета топливных элементов с потоками топлива и окислителя (воздуха);

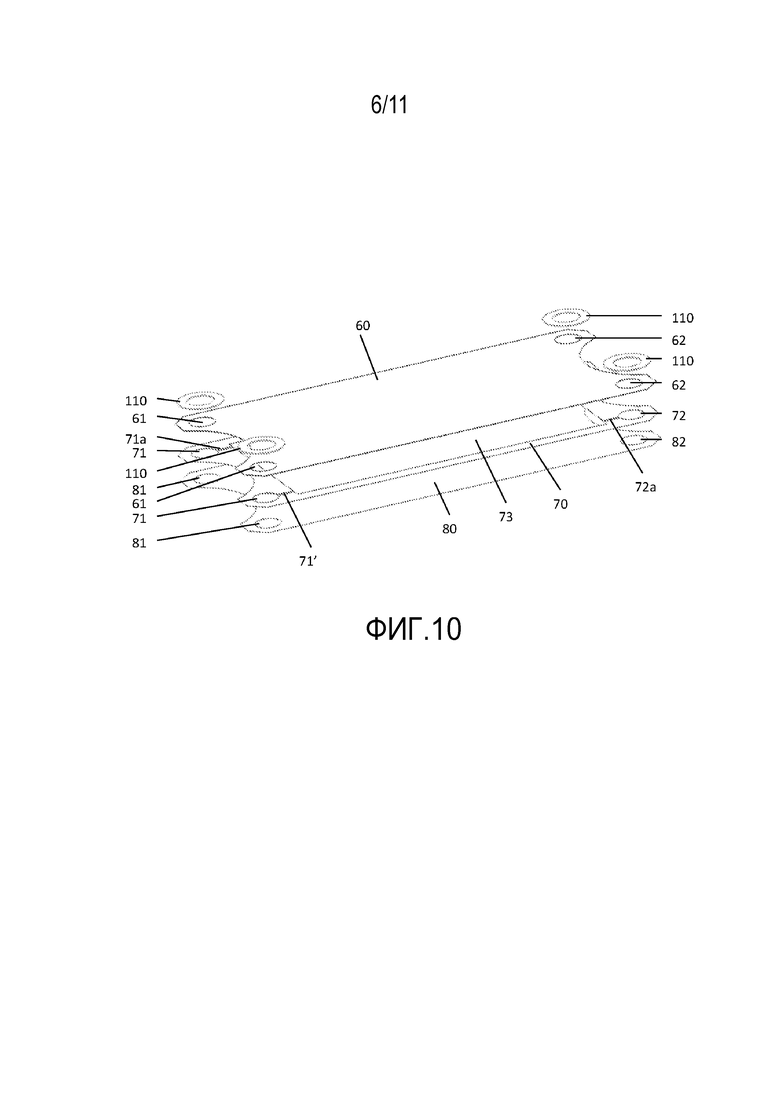

фиг.10 показывает вид в перспективе в разобранном виде слоя пакета топливных элементов с фиг.9;

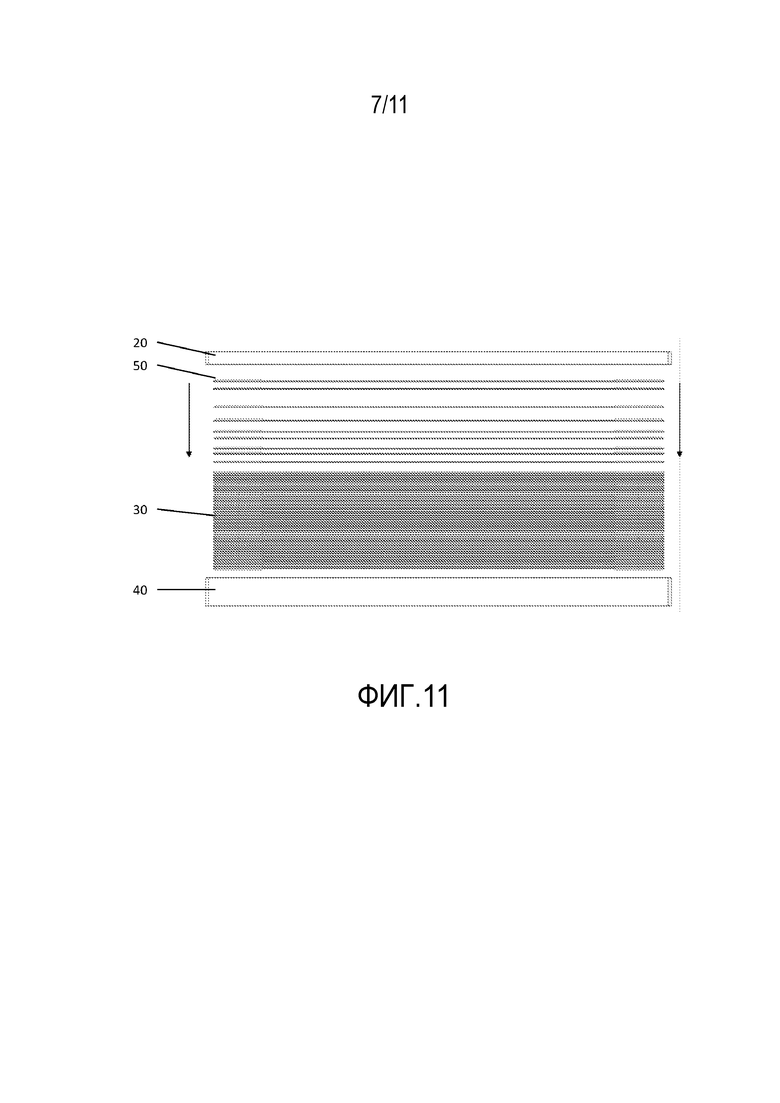

Фиг.11 иллюстрирует этап изготовления узла пакетов топливных элементов;

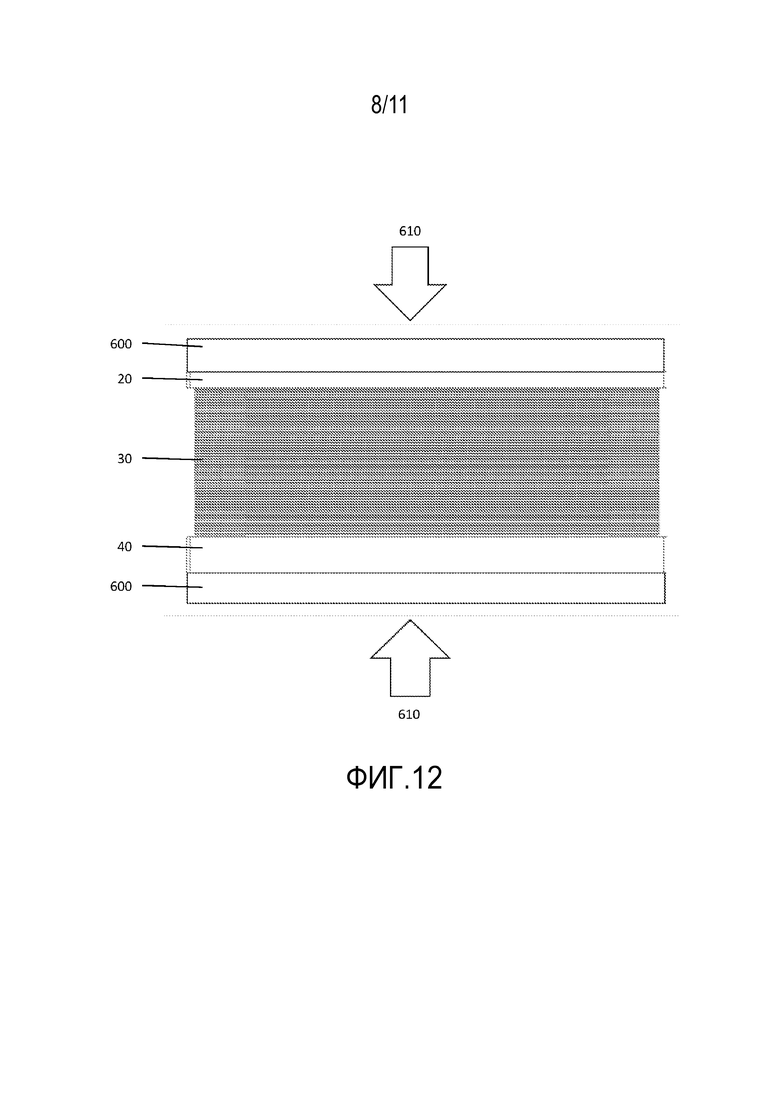

Фиг.12 иллюстрирует этап изготовления узла пакетов топливных элементов;

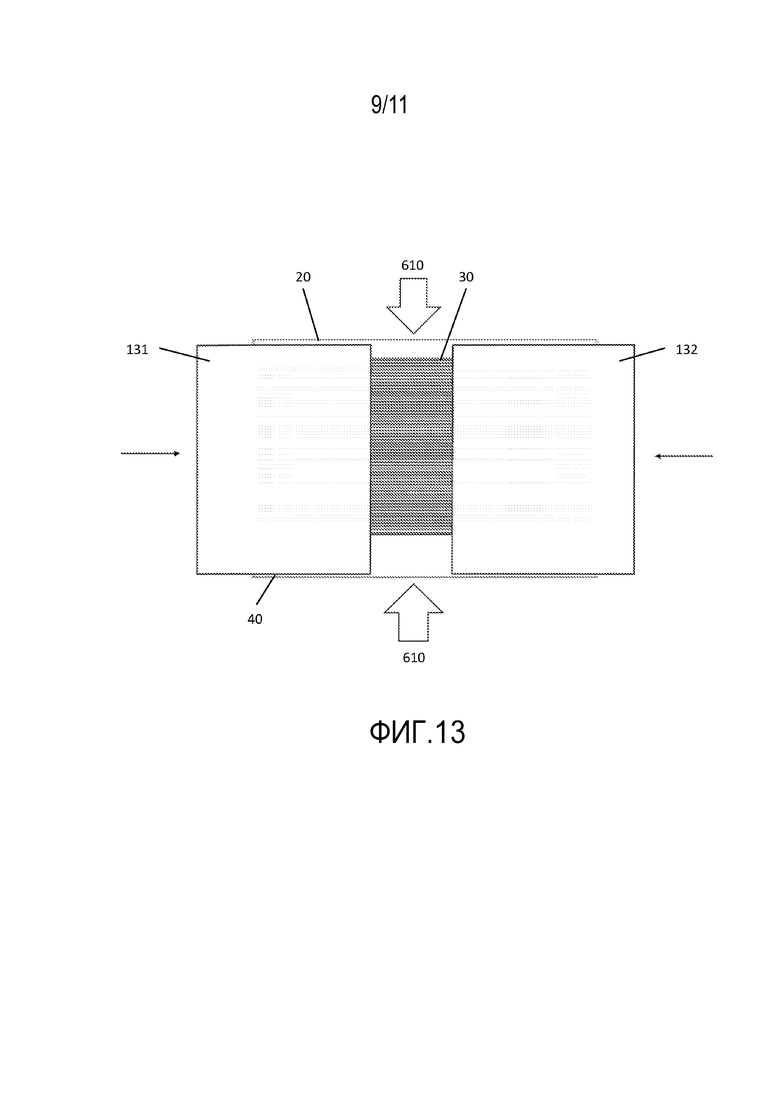

Фиг.13 иллюстрирует этап изготовления узла пакетов топливных элементов;

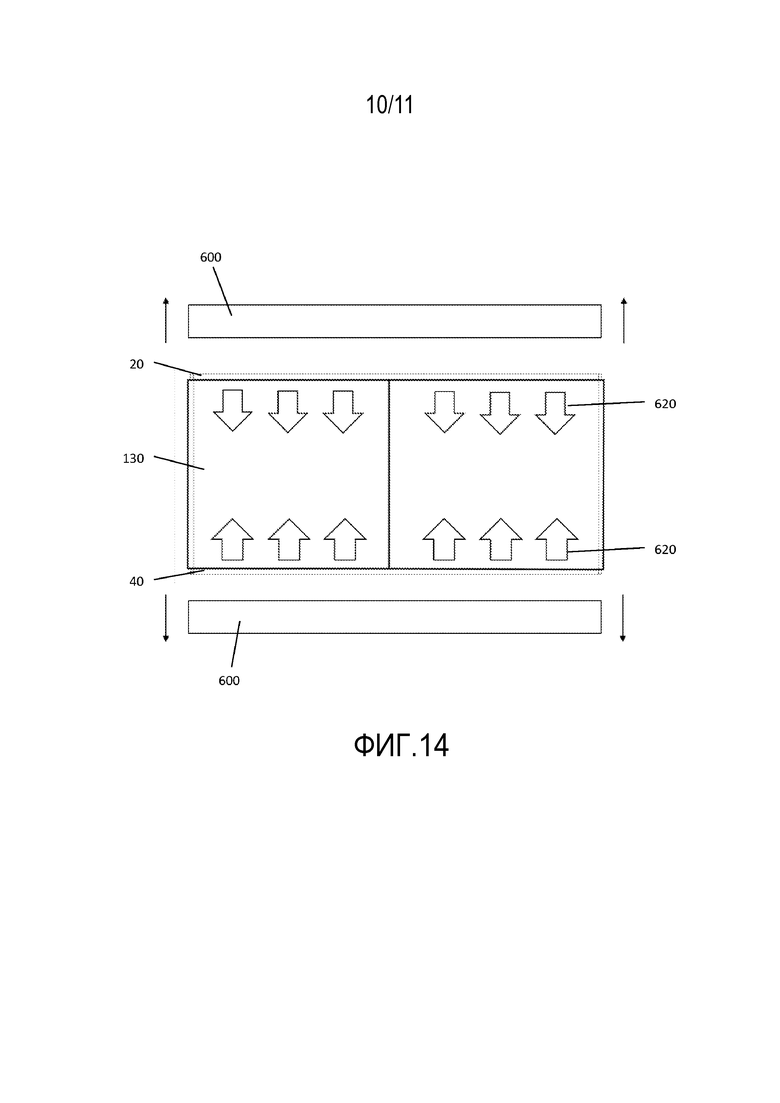

Фиг.14 иллюстрирует этап изготовления узла пакетов топливных элементов; и

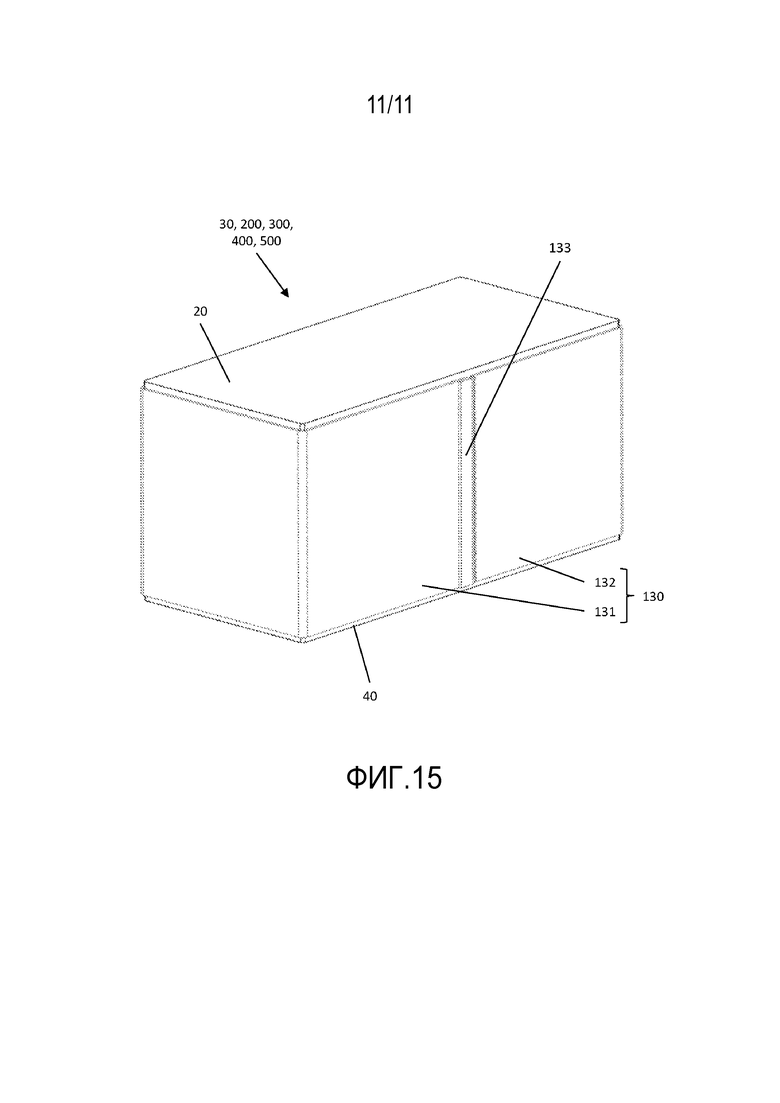

Фиг. 15 - вид в перспективе законченной сборки пакетов топливных элементов.

Список использованных здесь ссылочных позиций приведен в конце конкретных вариантов осуществления. Повторное использование ссылочных позиций в настоящем описании и чертежах предназначено для представления одинаковых или аналогичных признаков или элементов.

Вариант 1 осуществления:

В этом варианте осуществления узел 10 пакетов твердооксидных топливных элементов, как показано на фиг.1, содержит металлическую опорную пластину 20, на которой смонтирован пакет 30 топливных элементов, и металлическую концевую пластину 40. Пакет 30 топливных элементов содержит множество слоев 50 пакета топливных элементов.

Отрицательная пластина 140 отбора мощности расположена между опорной пластиной 20 и пакетом 30 топливных элементами, и положительная пластина 150 отбора мощности расположена между пакетом 30 топливных элементов и концевой пластиной 40.

Термикулитная прокладка 160 (изготовленная из Thermiculite 866; электрически изолирующая прокладка сжатия) расположена между отрицательной пластиной 140 отбора мощности и опорной пластиной 20. Дополнительная термикулитная прокладка 160 расположена между положительной пластиной 150 отбора мощности и концевой пластиной 40.

Каждый слой 50 пакета топливных элементов, как показано на фиг.2, содержит металлическую соединительную пластину 60, на которой установлена металлическая прокладка 70, и металлическую подложку 80.

Металлическая подложка 80 имеет перфорированные (пористые) области 91, 92, выполненные лазером, и первый и второй топливные элементы 101, 102, нанесенные на пористые области 91, 92 соответственно.

Каждый топливный элемент 101, 102 содержит анодный слой, нанесенный на пористую область 91, 92 (соответственно), слой электролита, нанесенный поверх анодного слоя, и слой катода, нанесенный поверх слоя электролита.

Как показано на Фиг. 9 и 10, металлическая соединительная пластина 60 имеет форму, определяющую отверстия 61, 62 для подачи топлива. Металлическая прокладка 70 имеет форму, определяющую отверстия 71, 72 для потока топлива. Металлическая подложка 80 имеет форму, определяющую отверстия 81, 82 для потока топлива. Металлическая прокладка 70 дополнительно имеет форму для образования пространства 73 для потока топлива и для образования отверстий 71a и 72a между отверстиями 71, 72 для потока топлива и пространством 73 для потока топлива.

Таким образом, с помощью металлической прокладкой 70, расположенной между металлической соединительной пластиной 60 и металлической подложкой 80, образуется полость 74 для потока топлива, соответствующая пространству 73 потока топлива, между первой (внутренней) поверхностью 63 металлической соединительной пластины 60, первой (внутренней) поверхностью 83 металлической подложки 80 и металлической прокладкой 70. Первая (внутренняя) поверхность 63 металлической соединительной пластины 60 имеет углубления, проходящие к первой (внутренней) поверхности 83 металлической подложки 80. Эти углубления при использовании помогают потоку текучей среды внутри полости 74 для потока топлива и сохраняют полость 74 для потока топлива, когда пакет 30 топливных элементов находится под нагрузкой сжатия.

Топливные элементы 101, 102 нанесены на вторую (внешнюю) поверхность 84 металлической подложки 80.

Термоцикулитные прокладки (электроизоляционные прокладки сжатия) 110 расположены на второй (внешней) поверхности 84 металлической подложки 80 вокруг отверстий 81, 82 для потока топлива.

Таким образом, каждый слой 50 пакета топливных элементов определяет путь потока топлива (путь потока текучей среды) между отверстиями 61, 71, 81 для потока топлива, отверстиями 71a, пространством 73 для потока топлива, отверстиями 72a и отверстиями 62, 72, 82 для потока топлива.

Отверстия 61, 71, 71a и 81 являются отверстиями/проемами для впуска топлива и определяют впуск для топлива слоя 50 пакета топливных элементов и сторону (или конец) впуска топлива к слою 50 пакета топливных элементов. Отверстия 62, 72, 72a и 82 являются отверстиями/отверстиями для выпуска отработанного топлива и определяют выход для отработанного топлива слоя 50 пакета топливных элементов и сторону (или конец) для выпуска отработанного топлива к слою 50 пакета топлива.

Тонкие пунктирные стрелки 700 на фиг.9 иллюстрируют путь потока текучей среды топлива. Жирные пунктирные линии 710 на фиг.9 иллюстрируют путь потока текучей среды окислителя (воздуха).

Вторая (внешняя) поверхность 64 металлической соединительной пластины 60 содержит множество проходящих снаружи углублений 65. Когда слои 50 пакета топливных элементов уложены друг на друга, металлическая соединительная пластина 60 первого слоя пакета топливных элементов контактирует с прокладками 110 из термикулита и (посредством проходящих снаружи углублений 65) катодными слоями первого топливного элемента 101 и второго топливного элемента 102. Расположение термикулитных прокладок 110 и проходящих снаружи углублений 65 приводит к образованию пути потока окислителя между металлической соединительной пластиной 60 первого слоя 50 топливных элементов и металлической подложкой 80 смежного второго слоя 50 топливных элементов. Этот путь протекания окислителя является наружным. Таким образом, каждый слой 50 пакета топливных элементов имеет впуск и выпуск для окислителя.

Когда пакет 30 топливных элементов установлен между металлической опорной пластиной 20 и металлической концевой пластиной 40, средство сжатия 600 (фиг. 12) используется для приложения силы сжатия на пакет 30 топливных элементов между металлической опорной пластиной 20 и металлической концевой пластиной 40, т.е. они сжаты с помощью средства сжатия 600. Затем вдоль боковых сторон пакета 30 топливных элементов размещаются слюдяные прокладки 120 (электроизоляционные прокладки). Первая половина 131 юбки и вторая половина 132 юбки затем помещаются вокруг опорной пластины 20 (фиг. 13), узла пакетов 30 топливных элементов, концевой пластины 40 и слюдяных прокладок 120. Каждую из первой половины 131 юбки и второй половины 132 юбки затем сваривают угловым швом с использованием сварки СИГ с металлической опорной пластиной 20 и металлической концевой пластиной 40 в точках 190 сварки. Первую половину 131 юбки и вторую половину 132 юбки затем сваривают вместе, образуя юбку 130. Таким образом, между опорной пластиной 20, концевой пластиной 40 и юбкой 130 образован объем, внутри которого находится пакет 30 топливных элементов.

Средство 600 сжатия расположено так, что оно прикладывает сжимающее усилие к краям (то есть по периметру) металлической опорной пластины 20 и металлической концевой пластины 40, чтобы уменьшить или минимизировать изгибание слоев 50 пакета топливных элементов. Когда первая половина 131 юбки и вторая половина 132 юбки приварены к металлической опорной пластине 20 и металлической концевой пластине 40 (то есть приварены вокруг металлической опорной пластины 20 и металлической концевой пластины 40), это сжатие вокруг краев сохраняется, когда средство сжатия 600 удалено.

Затем средство 600 сжатия удаляется (фиг. 14), и сжимающая нагрузка на пакет 30 топливных элементов поддерживается за счет сил натяжения в юбке 130. Таким образом, использование соединительных стержней не требуется для сжатия узла 10 пакетов топливных элементов. Это уменьшает тепловую массу и улучшает рабочие характеристики узла 10 пакетов топливных элементов по сравнению с соответствующим узлом пакетов топливных элементов, содержащим соединительные стержни. Из-за отсутствия соединительных стержней площадь поверхности металлической подложки 80, доступной для размещения топливных элементов, увеличивается, что позволяет дополнительно повысить производительность по сравнению с соответствующим узлом пакетов топливных элементов, включающим соединительные стержни.

При использовании узел 10 пакетов топливных элементов может быть легко сконфигурирован для работы в параллельном потоке (фиг.9) или в противотоке.

Вариант 2 осуществления:

В этом варианте осуществления (см. Фиг. 3) конструкция и сборка узла 200 пакетов твердооксидных топливных элементов обычно соответствуют первому варианту осуществления. Однако узел 10 пакетов твердооксидных топливных элементов дополнительно содержит расширительные пластины 181, 182. Первая расширительная пластина 181 расположена между опорной пластиной 20 и термикулитной прокладкой 160, а вторая расширительная пластина 182 расположена между концевой пластиной 40 и термикулитной прокладкой 160.

Материалы, используемые в различных вариантах осуществления, подробно описанных в настоящем документе, показаны в таблице 1 ниже:

Таблица 1

мкм /(м·°С)

пластина 20

Как видно из таблицы 1, КТР (коэффициент теплового расширения) различных компонентов значительно отличается. В результате присутствия, по меньшей мере, одной электроизоляционной прокладки сжатия (термикулитной прокладки 110), в каждом слое 50 пакета топливных элементов, значение КТР юбки 130 больше, чем значение КТР слоя 50 пакета топливных элементов. Конечный результат состоит в том, что, когда температура узла пакетов топливных элементов увеличивается, расширение юбки 130 (между опорной пластиной 20 и концевой пластиной 40) больше, чем расширение пакетов 30 топливных элементов и других компонентов, собранных между опорной пластиной 20 и концевой пластиной 40 (в частности, термикулитных прокладок 160 и термикулитных прокладок 110), то есть существует разница в тепловом расширении. Это приводит к уменьшению сжимающей силы, прикладываемой к пакету 30 топливных элементов, когда температура узла 10 пакетов топливных элементов увеличивается.

В этом варианте осуществления расширительные пластины 181, 182 уменьшают это уменьшение сжимающего усилия и, таким образом, улучшают рабочие характеристики узла 200 пакетов топливных элементов.

Расширительные пластины 181, 182 имеют КТР больше, чем КТР у юбки 130 (и больше, чем у опорной пластины 20 и концевой пластины 40), и выполнены с такими размерами, чтобы компенсировать дифференциальное тепловое расширение. Расширительные пластины 181, 182 имеют размеры в соответствии с количеством слоев 50 пакета топливных элементов в узле 200 пакетов топливных элементов. Этот подход к определению размеров расширительных пластин обычно применим ко всем вариантам осуществления настоящего изобретения.

Вариант 3 осуществления:

В этом варианте осуществления (см. Фиг. 4) узел 300 пакетов твердооксидных топливных элементов представляет собой расположение «спина к спине» первого и второго пакетов 171, 172 топливных элементов. Конструкция и сборка обычно соответствуют второму варианту осуществления. Однако в первом варианте осуществления положительная пластина 150 отбора мощности контактирует с термоцилитной прокладкой 160, то есть расположена между:

(а) первым топливным элементом 101, вторым топливным элементом 102 и прокладками 110 из термикулита слоя 50 пакета топливных элементов, и

(б) Термикулитной прокладкой 160.

Вместо этого в этом втором варианте осуществления пластина 150 отбора мощности положена между:

(а) первым пакетом 171 топливных элементов и

(b) вторым пакетом 172 топливных элементов.

Таким образом, положительная пластина 150 отбора мощности расположена между:

(а) первым топливным элементом 101, вторым топливным элементом 102 и прокладкой 110 из термоциклического слоя 50 пакета топливных элементов первого пакета 171 топливных элементов, и

(b) первым топливным элементом 101, вторым топливным элементом 102 и термикулитной прокладкой 110 слоя 50 пакета топливных элементов второго пакета 172 топливных элементов.

Эта компоновка обеспечивает преимущество большей выходной мощности при той же конструкции узла и процессе сжатия.

Вариант 4 осуществления:

В этом варианте (см. Фиг. 5-7), конструкция и сборка узла 400 пакетов твердооксидных топливных элементов в целом соответствуют варианту 2 осуществления. Однако вместо каждого слоя 50а пакета топливных элементов, содержащего первый и второй топливные элементы (101, 102 соответственно в варианте осуществления 2), каждый слой 50а пакета топливных элементов содержит один топливный элемент 410.

На фиг.7 (иллюстрирующей этот вариант осуществления) показаны слюдяные прокладки 120, которые используются для электрической изоляции боковой стороны пакетов (30, 171, 172) топливных элементов в различных вариантах осуществления настоящего изобретения от смежной внутренней поверхности юбки 130. Таким образом, слюдяные прокладки 120 расположены между юбкой 130 и пакетами (30, 171, 172) топливных элементов и ограничивают (или блокируют/предотвращают) поток текучей среды между ними. Это способствует внешнему распределению потока окислителя (воздуха) в узле пакетов топливных элементов и помогает определить впускной конец окислителя к узлу пакетов топливных элементов, который расположен снаружи от, по меньшей мере, одного пакета (30, 171, 172 и т. д.) топливных элементов и внутри узла (10, 200, 300, 40, 500) пакетов топливных элементов. Аналогично это помогает в определении выходного конца отработанного окислителя к узлу пакетов топливных элементов, который расположен снаружи, по меньшей мере, одного пакета (30, 171, 172 и т. д.) топливных элементов и внутри по отношению к узлу (10, 200, 300, 400, 500) пакетов топливных элементов.

Вариант 5 осуществления:

В этом варианте осуществления (см. Фиг. 8) конструкция и сборка узла 500 пакетов твердооксидных топливных элементов обычно соответствуют варианту 3 осуществления. Однако согласно варианту 4 осуществления каждый слой 50a пакета топливных элементов содержит один топливный элемент 410. Кроме того, предусмотрена только одна расширительная пластина 183. Эта расширительная пластина 183 прикреплена к металлической концевой пластине 40.

Все варианты осуществления

На фиг.9 и 10 представлены перспективные изображения в разобранном виде слоев 50 и 50а пакета топливных элементов и показаны пути потока текучей среды внутри них и внутри их пакетов.

Путь 700 потока текучей среды в слой 50, 50a пакета топливных элементов проходит через отверстие 81 для потока топлива в металлической подложке 80, отверстие 71 для потока топлива и отверстие 71a в металлической прокладке 70 (то есть на стороне впуска топлива слоя 50, 50а пакета топливных элементов) и в полость 74 потока топлива, образованную в пространстве 73 потока топлива между металлической подложкой 80, металлической прокладкой 70 и металлической соединительной пластиной 60, проходя через первую (внутреннюю) поверхность 83 металлической подложки 80 и первую (внутреннюю) поверхность 63 металлической соединительной пластиной 60. Топливный элемент/топливные элементы 101, 102, 410 (в зависимости от варианта осуществления) расположены на второй (внешней) поверхности 84 металлической подложки 80, и поток топлива к (и возврат отработанного топлива из) топливному элементу/топливным элементам составляет через перфорированную лазером пористую область 91, 92, 93 (в зависимости от варианта осуществления).

Отработанное топливо выходит из слоя 50, 50a пакета топливных элементов через отверстие 72a и отверстие 72 для потока топлива в металлической прокладке 70 и отверстия 82 для потока топлива в металлической подложке 80 (то есть на стороне выпуска отработанного топлива слоя 50, 50a пакета топливных элементов).

Отверстия 61, 62 в металлической соединительной пластине 60 и термикулитные прокладки 110 дополнительно расширяют путь потока текучей среды к соседним слоям 50, 50а пакета топливных элементов.

Путь 700 для потока текучей среды топлива проходит внутри.

Путь 710 для потока окислителя является наружным для слоя 50, 50а пакета топливных элементов и внутренним для узла 10, 200, 300, 400, 500 пакета топливных элементов. Объем образуется между металлической опорной пластиной 20, металлической концевой пластиной 40, юбкой 130 и пакетом(ами) 30, 171, 172 топливных элементов (в зависимости от варианта осуществления). Поток окислителя от впускного конца окислителя слоя 50, 50a пакета топливных элементов, примыкающего к отверстиям 81, 71, 61 для подачи топлива (то есть к смежной стороне впуска топлива), к выпускному концу отработанного окислителя слоя 50, 50a пакета топливных элементов, примыкающему к отверстиям 82, 72, 62 для потока топлива (т.е. смежной стороне выпуска отработанного топлива) находятся между соседними слоями 50, 50а пакета топливных элементов, то есть между металлической соединительной пластиной 60 первого слоя 50, 50а пакета топливных элементов и металлической подложкой 80 смежного второго слоя 50, 50а пакета топливных элементов.

Поток окислителя от впускного конца для окислителя к выпускному концу для отработанного окислителя вокруг наружной стороны пакета 30, 171, 172 топливных элементов (то есть, не между слоями 50, 50a пакета топливных элементов) предотвращается слюдяной прокладкой 120, расположенной между юбкой 130 и пакетом 30, 171, 172 топливных элементов от впускного конца окислителя к выпускному концу окислителя.

Фиг. 9 иллюстрирует совместную работу потоков топлива и окислителя. Работа противотока в равной степени возможна, то есть поток окислителя противоположен потоку топлива, причем впускной конец окислителя слоя 50, 50а пакета топливных элементов примыкает к отверстиям 82, 72, 62 для потока топлива (то есть смежной стороне выхода отработанного топлива) к выпускному концу отработанного окислителя слоя 50, 50а пакета топливных элементов рядом с отверстиями 81, 71, 61 для подачи топлива (то есть вблизи стороны входа топлива).

Метод сборки пакета

Пакет 30 топливных элементов сформирован (фиг.11) путем сборки слоев 50 пакета топливных элементов на металлической концевой пластине 40. Затем металлическая опорная пластина 20 помещается сверху пакета 30 топливных элементов.

Затем используется съемное средство 600 сжатия (фиг. 12) для приложения усилия 610 сжатия через концевую пластину 40, пакет 30 топливных элементов и опорную пластину 20.

Затем, когда усилие 610 сжатия все еще действует через пакет 30 топливных элементов (фиг. 13), первая половина 131 юбки и вторая половина 132 юбки располагаются вокруг концевой пластины 40, пакета 30 топливных элементов и опорной пластины 20.

Первая половина 131 юбки и вторая половина 132 юбки затем прикрепляются к опорной пластине 20, концевой пластине 40 сваркой СИГ. Первая половина 131 юбки и вторая половина юбки также приварены СИГ друг к другу для образования юбки 130 с угловым швом 133. Таким образом, пакет 30 топливных элементов заключен в пределах объема, определяемого опорной пластиной 20, концевой пластиной 40 и юбкой 130. Сварка образует газонепроницаемое уплотнение между первой половиной 131 юбки, второй половиной 132 юбки, опорной пластиной 20 и концевой пластиной 40.

Средство 600 сжатия затем удаляется (фиг. 14), и сжимающая нагрузка 610 на пакет 30 топливных элементов поддерживается посредством сил 620 натяжения в юбке 130, то есть пакет 30 топливных элементов находится под натяжением к опорной пластине 20 и концевой пластине 40 и между ними для сохранения сжимающего усилия через пакет 30 топливных элементов.

Ссылочные обозначения включены в формулу изобретения исключительно для облегчения их понимания и не ограничивают объем формулы изобретения. Настоящее изобретение не ограничивается только вышеприведенными вариантами осуществления, и другие варианты осуществления будут легко очевидны для специалиста в данной области техники без отклонения от объема прилагаемой формулы изобретения.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

10 - узел пакета твердооксидных топливных элементов

20 - металлическая опорная пластина

30 - пакет топливных элементов

40 - металлическая концевая пластина

50 - слой пакет топливных элементов

50а - слой пакет топливных элементов

60 - металлическая соединительная пластина

61 - отверстие потока топлива

62 - отверстие потока топлива

63 - первая (внутренняя) поверхность металлической соединительной пластины 60

64 - вторая (внешняя) поверхность металлической соединительной пластины 60

65 - проходящие снаружи углубления

70 - металлическая прокладка

71 - отверстие потока топлива

71а - отверстие

72 - отверстие потока топлива

72а - отверстие

73 - пространство потока топлива

74 - полость потока топлива

80 - металлическая подложка

81 - отверстие потока топлива

82 - отверстие потока топлива

83 - первая (внутренняя) поверхность металлической подложки 80

84 - вторая (внешняя) поверхность металлической подложки 80

91 - перфорированная лазером (пористая) область

92 - перфорированная лазером (пористая) область

93 - перфорированная лазером (пористая) область

101 - первый топливный элемент

102 - второй топливный элемент

110 - Термикулитная прокладка

120 - слюдяная прокладка

130 - юбка

131 - первая половина юбки

132 - вторая половина юбки

133 - угловая сварка

140 - отрицательная пластина отбора мощности

150 - положительная пластина отбора мощности

160 - Термикулитная прокладка

171 - первый пакет топливных элементов

172 - второй пакет топливных элементов

181 - первая расширительная пластина

182 - вторая расширительная пластина

183 - расширительная пластина

190 - точка сварки

200 - узел пакетов твердооксидных топливных элементов

300 - узел пакетов твердооксидных топливных элементов

400 - узел пакетов твердооксидных топливных элементов

410 - топливный элемент

500 - узел пакетов твердооксидных топливных элементов

600 - средство сжатия

610 - усилия сжатия

620 - силы натяжения

700 - путь потока текучей среды топлива

710 - путь потока текучей среды окислителя

720 - сторона впуска топлива

730 - сторона выпуска отработанного топлива

740 - сторона впуска окислителя

750 - сторона выпуска отработанного окислителя

Изобретение относится к устройствам узла пакетов топливных элементов, в частности к устройству сжатия пакета топливных элементов, и к способам их формирования. Узел пакетов топливных элементов (10) включает металлическую опорную пластину (20), на которой установлен по меньшей мере один пакет (30) топливных элементов и металлическая концевая пластина (40), каждый пакет состоит из по меньшей мере одного слоя (50) пакета топливных элементов, который содержит по меньшей мере один топливный элемент (101, 102) и по меньшей мере одну электрически изоляционную прокладку (110) сжатия, при этом к опорной и концевой пластинам прикреплена юбка (130), охватывающая пакет и находящаяся под натяжением между пластинами, с тем чтобы поддерживать силу сжатия через пакет, в результате чего устраняя необходимость в соединительных стержнях. Техническим результатом является повышение эффективности работы узла пакетов топливных элементов, упрощение производственного процесса, снижение риска коротких замыканий. 2 н. и 13 з.п. ф-лы, 15 ил., 1 табл., 5 пр.

1. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе, содержащий:

(i) металлическую опорную пластину (20);

(ii) по меньшей мере один пакет (30) топливных элементов, установленный на опорной пластине (20); и

(iii) металлическую концевую пластину (40);

при этом каждый, по меньшей мере, один пакет (30) топливных элементов установлен между опорной пластиной (20) и концевой пластиной (40) и содержит по меньшей мере один слой (50, 50a, 60) пакета топливных элементов, причем каждый, по меньшей мере, один слой пакета топливных элементов содержит по меньшей мере один топливный элемент (101, 102, 410) и по меньшей мере одну электроизолирующую прокладку (110) сжатия, отличающийся тем, что

к опорной пластине (20), концевой пластине (40) и между ними прикреплена юбка (130), чтобы охватить по меньшей мере один пакет (30) топливных элементов и находиться под натяжением к опорной пластине (20), концевой пластине (40) и между ними для поддержания сжимающего усилия по по меньшей мере одному пакету (30) топливных элементов;

при этом между внешней поверхностью указанного по меньшей мере одного пакета (30) топливных элементов и смежной внутренней поверхностью юбки (130) расположена по меньшей мере одна электрически изолирующая прокладка (120), предотвращающая поток окислителя вокруг наружной стороны пакета (30) топливных элементов.

2. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по п.1, отличающийся тем, что юбка (130) имеет коэффициент теплового расширения, превышающий коэффициент теплового расширения по меньшей мере одного пакета (30) топливных элементов, причем узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов дополнительно содержит по меньшей мере одну расширительную пластину (181, 182), расположенную между опорной пластиной (20) и концевой пластиной (40), и по меньшей мере одна расширительная пластина (181, 182) имеет коэффициент теплового расширения, превышающий коэффициент теплового расширения юбки (130).

3. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по п.1 или 2, отличающийся тем, что внутри проходит путь (700) для потока топлива от впускного отверстия для топлива к выпускному отверстию для отработанного топлива таким образом, что он проходит внутри указанного по меньшей мере одного пакета (30) топливных элементов.

4. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по любому из пп.1-3, отличающийся тем, что он дополнительно содержит первый и второй концевые полюса, находящиеся в электрическом контакте с упомянутым по меньшей мере одним пакетом (30) топливных элементов, причем опорная пластина (20) и концевая пластина (40) электрически изолированы от упомянутого по меньшей мере одного пакета (30) топливных элементов.

5. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по любому из пп.1-4, отличающийся тем, что юбка (130) представляет собой металлическую юбку.

6. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по любому из пп.1-5, отличающийся тем, что юбка (130) прикреплена к опорной пластине (20), концевой пластине (40) и между ними посредством сварки.

7. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по любому из пп.1-6, отличающийся тем, что снаружи проходит путь (710) для потока окислителя, который образован от впускного отверстия для окислителя к выпускному отверстию для отработанного окислителя и проходит снаружи указанного по меньшей мере одного пакета (30) топливных элементов и внутри узла (10) пакетов топливных элементов.

8. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по п.7, отличающийся тем, что объем окислителя определен между опорной пластиной (20), концевой пластиной (40), юбкой (130) и указанным по меньшей мере одним пакетом (30) топливных элементов и, необязательно, юбка (130) прикреплена к опорной пластине (20), концевой пластине (40) и между ними посредством сварки, при этом сварка образует газонепроницаемое уплотнение.

9. Узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе по любому из пп.1-8, отличающийся тем, что он имеет впускной конец окислителя и выпускной конец отработанного окислителя.

10. Способ формирования узла (10, 200, 300, 400) пакетов твердооксидных топливных элементов на металлическом носителе, отличающийся тем, что:

(а) собирают:

- (i) металлическую опорную пластину (20);

- (ii) по меньшей мере один пакет (30) топливных элементов, установленный на опорной пластине (20); и

- (iii) металлическую концевую пластину (40);

- причем каждый, по меньшей мере, один пакет (30) топливных элементов установлен между опорной пластиной (20) и концевой пластиной (40) и содержит по меньшей мере один слой (50, 50а, 60) пакета топливных элементов, при этом каждый, по меньшей мере, один слой пакета топливных элементов содержит по меньшей мере один топливный элемент (101, 102, 410) и по меньшей мере одну электроизолирующую прокладку (110) сжатия;

(b) прикладывают усилие сжатия через по меньшей мере один пакет (30) топливных элементов;

(c) прикрепляют юбку (130) к опорной пластине (20), концевой пластине (40) и между ними, чтобы заключить в себя по меньшей мере один пакет (30) топливных элементов, причем юбка (130) содержит по меньшей мере одну электрически изолирующую прокладку (120) между внешней поверхностью указанного по меньшей мере одного пакета (30) топливных элементов и смежной внутренней поверхностью юбки (130), при этом изолирующая прокладка (120) предотвращает поток окислителя вокруг наружной стороны пакета (30) топливных элементов; и

(d) отводят усилие сжатия, так что сжимающая нагрузка на по меньшей мере один пакет (30) топливных элементов поддерживается за счет сил растяжения в юбке (130).

11. Способ по п.10, отличающийся тем, что юбка (130) имеет коэффициент теплового расширения, превышающий коэффициент теплового расширения по меньшей мере одного пакета (30) топливных элементов, при этом узел (10, 200, 300, 400) пакетов твердооксидных топливных элементов дополнительно содержит по меньшей мере одну расширительную пластину (181, 182), расположенную между опорной пластиной (20) и концевой пластиной (40), причем по меньшей мере одна расширительная пластина (181, 182) имеет коэффициент теплового расширения, превышающий коэффициент теплового расширения юбки (130).

12. Способ п.10 или 11, отличающийся тем, что юбка (130) содержит множество секций юбки и, не обязательно, содержит первую и вторую секции юбки.

13. Способ по любому из пп.10-12, отличающийся тем, что юбка (130) представляет собой металлическую юбку.

14. Способ по любому из пп.10-13, отличающийся тем, что юбку (130) прикрепляют к опорной пластине (20), концевой пластине (40) и между ними посредством сварки.

15. Способ по любому из пп.10-14, отличающийся тем, что усилие сжатия прикладывают к указанному по меньшей мере одному пакету (30) топливных элементов с использованием средства сжатия.

| WO 2015136295 A1, 12.03.2014 | |||

| US 2003104260 A1, 05.06.2003 | |||

| Мост для разгрузки сыпучих материалов в бункеры и рудоспуски | 1961 |

|

SU147533A1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ БАРЬЕРНОЙ СТРУКТУРЫ ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2007 |

|

RU2414775C1 |

Авторы

Даты

2021-10-15—Публикация

2018-06-22—Подача