Изобретение относится к машиностроению, в частности к способам изготовления тормозных и фрикционных устройств, в том числе к способам изготовления дисков с металлокерамическими фрикционными элементами, используемыми в электроприводах железнодорожных стрелочных переводов.

Известно [смотри стр. 336-338 в работе: В.Н. Анциферов, Г.В. Бобров, Л. К. Дружинин и др. - М.: Металлургия, 1987, - 792 с.] решение, в котором изготовление фрикционных изделий включает в себя изготовление стального основания (основы), фрикционных элементов (прокладок) методом порошковой металлургии, соединение их между собой и последующую механическую обработку (шлифование) элементов (для обеспечения параллельности сторон и плоскостности элементов). Недостатками решения является высокая трудоемкость изготовления, обусловленная необходимостью совместного спекания (припекания под давлением в течении 2,5-5 часов) подготовленного стального основания и фрикционных элементов для их соединения между собой.

Наиболее близким, по мнению заявителя, является [смотри стр.63-65 в работе: Производство порошковых изделий. Учебник для техникумов. - М.: Металлургия, 1990 г. - 240 с.], способ изготовления фрикционных изделий, включающий в себя приготовление порошковой смеси, формование (прессование) и спекание металлокерамических фрикционных элементов (колец, пластин и т.д.), изготовление основания и соединение (напрессовка на основание и спекание под давлением, склеивание, выполнение отверстий под заклепки и расклепывание) элементов с основанием (а также в большинстве случаев механическая обработка шлифованием рабочих поверхностей фрикционных элементов). Недостатком способа является высокая трудоемкость изготовления (а именно трудоемкость соединения элементов с основанием) и недостаточная работоспособность фрикционных элементов из-за ограниченных физико-механических характеристик (особенно твердости) используемых фрикционных материалов.

Техническим результатом предлагаемого решения является снижение трудоемкости изготовления фрикционных изделий с металлокерамическими элементами на стальном основании и повышение их работоспособности (эксплуатационных параметров).

Технический результат достигается одновременно двумя путями:

1. Металлокерамические фрикционные элементы после спекания дополнительно упрочняются (повышается твердость, по крайней мере на рабочих поверхностях создается наклеп и снижается пористость) путем приложения к их торцам (рабочих поверхностей) усилий сжатия;

2. Совмещают указанное упрочнение с соединением металлокерамических фрикционных элементов с основанием путем закрепления элементов или их фиксации в отверстиях основания при пластической деформации элементов во время приложения усилий сжатия.

Причинно-следственная связь между техническим результатом и средствами его достижения состоит в повышении эксплуатационных свойств фрикционных элементов, достигаемом при сжатии элементов путем приложения усилий к торцевым сторонам и использовании этого сжатия для закрепления или фиксации элементов в отверстиях (пазах, прорезях и т.д.) основания при пластической деформации элементов.

Ограничительные признаки изобретения: способ включает в себя приготовление смеси, формование и спекание металлокерамических фрикционных элементов, изготовление основания и соединение элементов с основанием.

Отличительные признаки изобретения: элементы после спекания дополнительно упрочняют путем приложения к их торцам усилий сжатия, совмещают упрочнение с соединением путем закрепления или фиксации элементов в отверстиях основания при пластической деформации элементов во время приложения усилий сжатия.

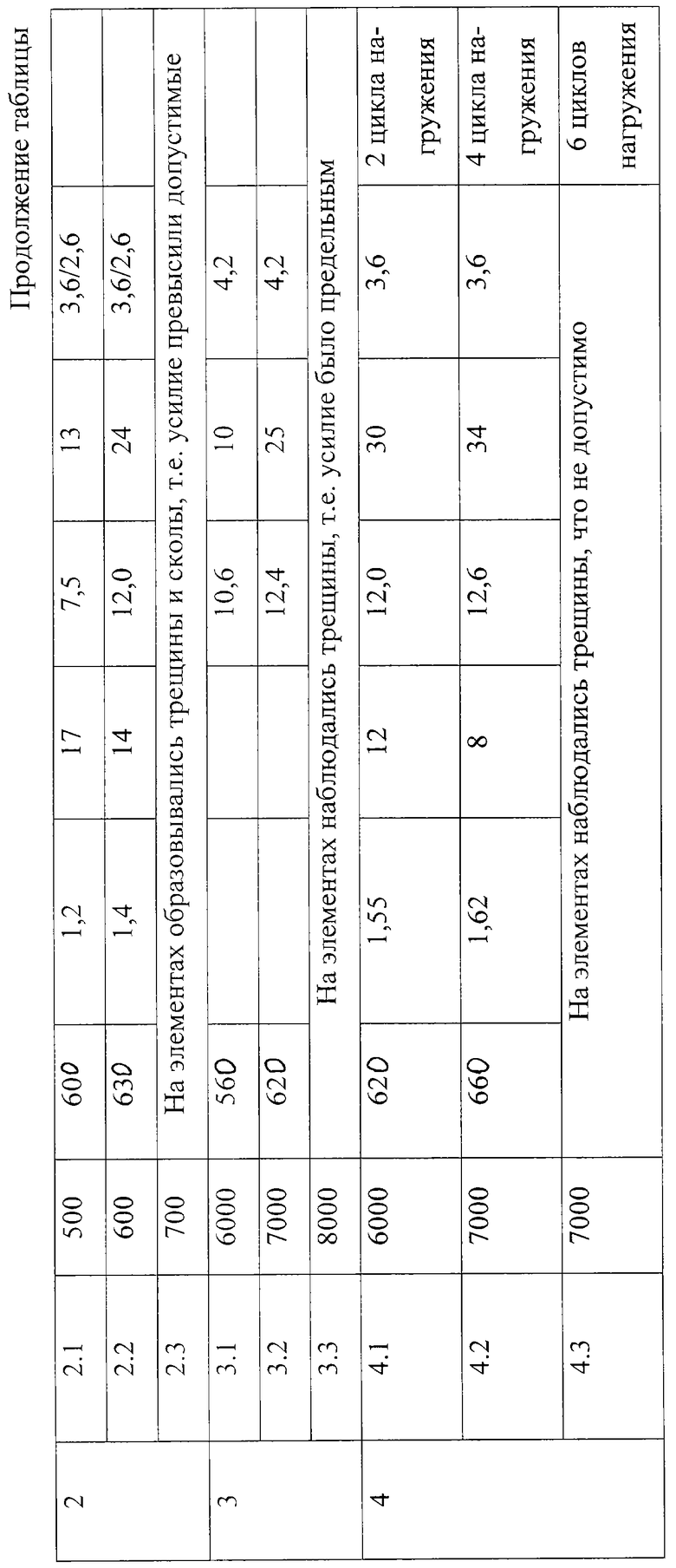

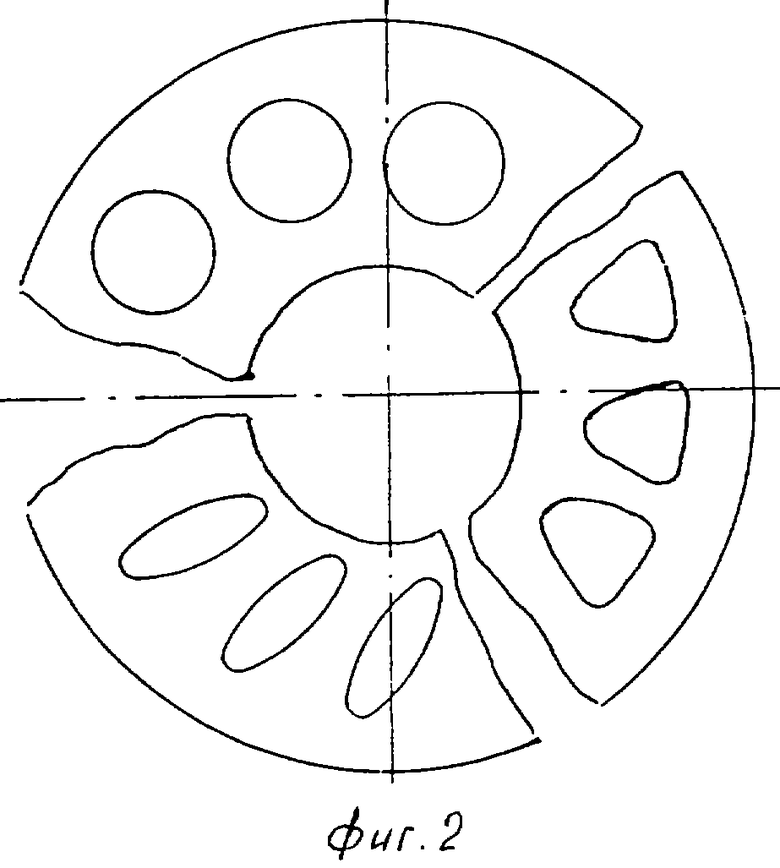

На фиг.1 представлены варианты реализации способа с закреплением или фиксацией элементов в отверстиях основания, на фиг.2 - фрагменты фрикционного диска с элементами различной конфигурации.

Сущность заявляемого способа состоит в следующем.

Металлокерамические фрикционные спеченные элементы, как правило, содержат медь или железо в качестве основы, свинец, олово, алюминий и т.д. в качестве твердой смазки, асбест, оксиды, карбиды металлов и неметаллов в качестве фрикционной составляющей. Физико-механические параметры, эксплуатационные параметры и эксплуатационные свойства таких фрикционных элементов зависят от состава компонентов и режимов спекания. Но в любом случае работоспособность таких элементов будет ограничена из-за их относительно невысокой твердости и износостойкости. Твердость и, как результат, износостойкость элементов можно (при прежнем составе ингредиентов и режиме спекания) повысить хотя бы в приповерхностных слоях, если эти слои пластически деформировать путем приложения усилий сжатия. В результате элемент получит деформационное упрочнение, его работоспособность (износостойкость в условиях сухого трения или трения с масляной смазкой) возрастет. Это объясняет достижение второй части технического результата.

Объяснение первой части (снижение трудоемкости изготовления) состоит в следующем. Нами вводится дополнительное действие - упрочнение. Фактических затрат времени на это действие нет, т.к. упрочнение проводится во время соединения фрикционных элементов с основанием.

Реализовали способ при следующих условиях. В качестве фрикционного изделия взяли фрикционный диск, используемый в муфте электропривода железнодорожного стрелочного перевода. Диск представляет собой стальное кольцо (диаметр 85 и 44 мм либо 65 и 44 мм соответственно) толщиной 2 мм. Составом порошковых компонент для фрикционного материала (как накладок и колец по способу-прототипу, так и элементов по заявляемому способу) варьировали, мас. %: Fe - 70÷88; SiO2 - 2÷5; С - 2÷5; Сu - 1÷3; Ni - 0,05 и др. Из этих компонентов готовили смесь, формовали (засыпали в пресс-форму и прессовали) и спекали (в вакуумно-водородной среде при температуре до 1300oС) фрикционные элементы длиной в 7 мм и 9 мм. По способу-прототипу фрикционные элементы устанавливали на основание (диск), загружали в печь и припекали (соединяли элементы с основанием). Эта операция длилась 3 часа. Также по способу-прототипу реализовали иной вариант: фрикционные диски устанавливали на основание, изготавливали в них отверстия, в отверстия вставляли заклепки, заклепки расклепывали (соединяли элементы с основанием). Эта операция занимала 0,4 ч на одно изделие. В том и другом варианте реализации способа-прототипа элементы после соединения с основанием подвергали механической обработке (шлифовали по торцевым поверхностям) для обеспечения размеров, плоскостности и параллельности. Шлифовка занимала 0,2 часа.

По заявляемому способу во время вырубки из листа основания (диска в форме кольца) одновременно (т.е. без дополнительных затрат времени) вырубали отверстия круглой, фиг. 2, либо трехгранной, либо овальной формы под соответствующие фрикционные элементы. Размер отверстий выполняли таким, чтобы между стенками отверстия и вставляемыми в отверстия элементами был зазор 0,1÷0,15 мм (dотв-d=0,1÷0,15 мм). Элемент вставляли в отверстие и подвергали упрочнению путем приложения усилий Р сжатия с торцевых рабочих поверхностей. Это занимало до 1 мин на один элемент. Замеряли твердость на этих поверхностях, размеры d1, d2, d3, d4, d5, d6, длины l1, l2, l3, l4, l5, l6, испытывали на износостойкость на машине трения, испытывали на работоспособность в реальном электроприводе стрелочного перевода в условиях пробуксовки (интенсивное истирание, большая температура нагрева, выгорание смазки и возможность образования задиров). В отдельных случаях замеряли пористость фрикционных элементов. Проверяли соединение элементов с основанием следующими путями: 1) перемещением элемента от усилия пальцем руки при его фиксации в отверстии основания, фиг.1в, 1д; 2) то же без фиксации, фиг.1б; 3) по усилию выдавливания (на прессе) элемента из отверстия, фиг.1г, 1е; 4) по усилию вырыва из отверстия, фиг.1ж, 1з.

Обычно удавалось изготовить изделие так, что последующей шлифовки элементов не требовалось.

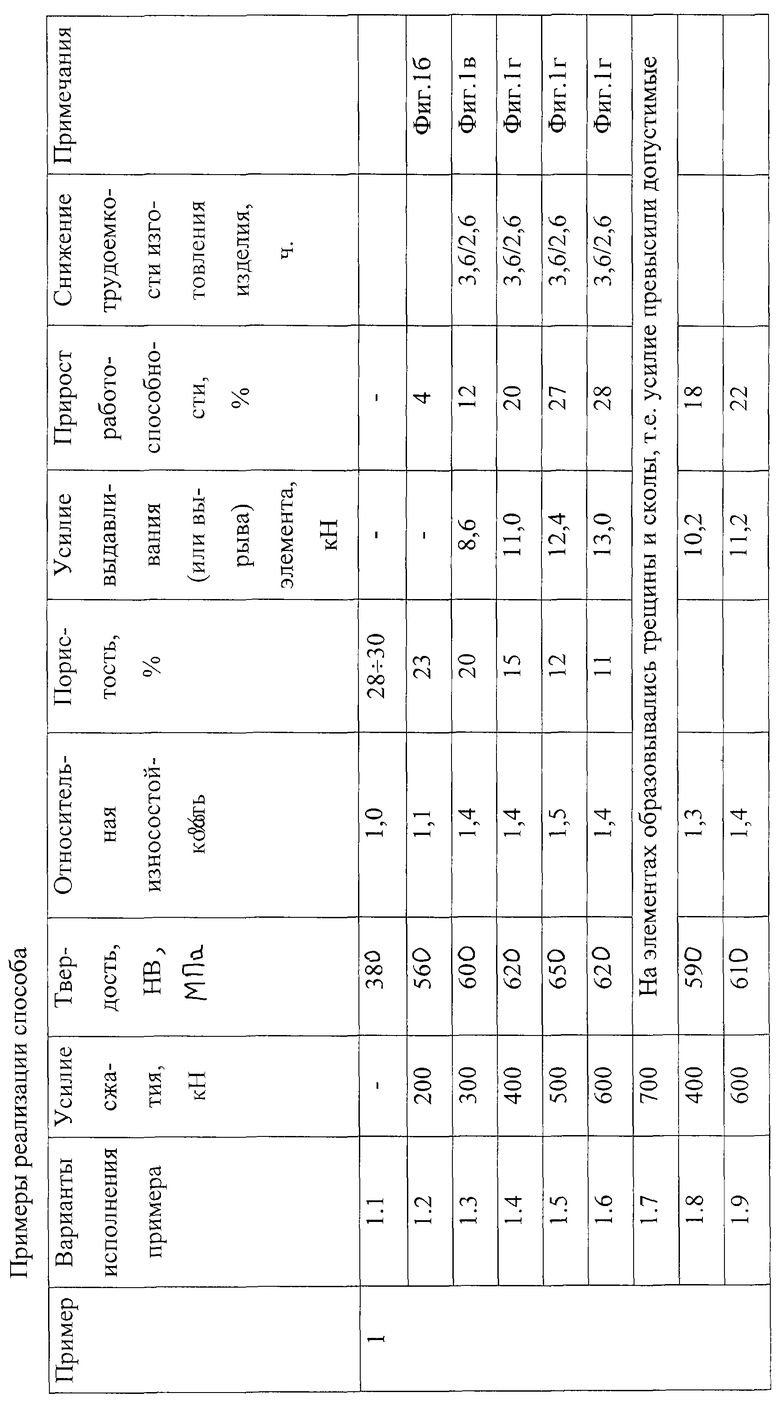

Пример 1 реализации способа. Указанными выше способами изготавливали основание (диск с 12 отверстиями диаметром 10,1 мм под цилиндрические элементы), готовили смесь, формовали, спекали. Элемент вставляли в отверстие (если d оказывался больше dотв, то элементы калибровали по диаметру или обычно браковали). Такую сборку помещали на пресс и к торцам элемента прикладывали усилие сжатия. Скорость нарастания усилия сжатия от нулевого значения до требуемой величины Р варьировали, но принципиального заметного значения на технический результат это не оказывало (при однократном приложении усилия). Величину Р ограничивали так, чтобы получить упрочнение (рост твердости) рабочих поверхностей и объемную пластическую деформацию (d1>d при 11<l) элемента. Далее приведены отдельные варианты реализации примера 1 для цилиндрических элементов длиной 7 мм, таблица. Без приложения усилия Р сжатия параметры фрикционного элемента приведены в варианте 1.1. В вариантах 1.2÷1.7 показано влияние усилия Р сжатия на упрочнение (твердость и относительная износостойкость) фрикционных элементов и соответствующий прирост работоспособности. Снижение трудоемкости изготовления изделия показано в сравнении со способом-прототипом, где в числителе - соединение элемента и основания припеканием, в знаменателе - соединение заклепками. Таким образом, пример 1 доказывает достижение технического результата. В вариантах 1.8 и 1.9 рассмотрен способ изготовления с использованием цилиндрических элементов длиной 9 мм, где также подтверждается достижение технического результата.

Пример 2 реализации способа. Все делали так же, но отверстия и соответственно фрикционные элементы исполняли в виде округленного равностороннего трехгранника с описанной окружностью 12 мм, длиной 6 мм. Варианты примера обозначены 2.1÷2.3. Из них видно достижение технического результата.

Пример 3 реализации способа. Все делали так же, как в примере 1, но в отверстия устанавливали все (12 штук) элементы и усилие сжатия прикладывали к ним одновременно. Усилие сжатия увеличивали до 60÷75 тонн. Это позволяло упрочнить все элементы одновременно и одновременно соединить (закрепить или зафиксировать их в отверстиях) их с основанием. Работоспособность изделий возрастала на 10÷25%, трудоемкость дополнительно снижалась на 10÷12 минут для одного изделия. Кроме этого, главным фактором снижения трудоемкости явилось то, что отпала необходимость в шлифовке элементов (до 20 мин на изделие). Это объясняется тем, что одновременное приложение усилия сжатия одним пуансоном позволяло обеспечить требуемую точность размеров, требования плоскостности и параллельности поверхностей. Пример показан в вариантах 3.1÷3.3.

Пример 4 реализации способа. Все делали так же, но усилие прикладывали ударно-циклическим методом, т.е. скорость прироста усилия от нуля до требуемого значения увеличивали (это существенно не влияло на результат) и цикл нагружения повторяли несколько раз. Это приводило к изменению формы элементов с образованием "шляпки", фиг.1д, 1е, 1ж, 1з. Работоспособность возрастала, варианты 4,1÷4,3 трудоемкость возрастала в пределах 1%, т.е. по-прежнему оставалась выше, чем у прототипа.

Отметим, что во всех примерах образования задиров не наблюдалось, выпадение элементов из отверстий при эксплуатации не отмечалось, время приработки оставалось на прежнем уровне (колебания до 5%), усилие фрикции сохранялось на всем периоде работоспособности постоянным (колебания по току привода до 3%). Работоспособность считали исчерпанной, если усилие фрикции снижалось до 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| МАТЕРИАЛ ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ДЛЯ ФРИКЦИОННОЙ МУФТЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2016 |

|

RU2639427C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2005 |

|

RU2282528C1 |

| МАТЕРИАЛ КОМПОЗИЦИОННЫЙ ДЛЯ МУФТЫ ФРИКЦИОННОЙ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2021 |

|

RU2759364C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| ТОРМОЗНАЯ ШИНА ВАГОННОГО ЗАМЕДЛИТЕЛЯ И ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТОРМОЗНОЙ ШИНЫ | 2014 |

|

RU2554032C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2002 |

|

RU2232925C2 |

| СПОСОБ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2288832C1 |

Изобретение относится к машиностроению, в частности к способам изготовления тормозных и фрикционных устройств с металлокерамическими фрикционными элементами. Предложен способ изготовления фрикционных изделий, включающий в себя приготовление смеси, формование и спекание металлокерамических элементов, изготовление основания и соединение элементов с основанием. При этом металлокерамические элементы дополнительно упрочняют приложением к их торцам усилий сжатия, совмещая упрочнение с соединением элементов с основанием путем закрепления или фиксации элементов в отверстиях основания при пластическом деформировании элементов во время приложения усилий сжатия. Техническим результатом является снижение трудоемкости изготовления фрикционных изделий и повышение их работоспособности, в частности износостойкости. 2 з.п.ф-лы, 2 ил., 1 табл.

| Производство порошковых изделий | |||

| Учебник для техникумов | |||

| - М.: Металлургия, 1990, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Автоцистерна | 1982 |

|

SU1106755A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННЫХ ДИСКОВ | 1992 |

|

RU2026156C1 |

| Устройство для измерения координат позиционирования подвижного органа машин | 1987 |

|

SU1460592A1 |

| US 5236528, 17.08.1993. | |||

Авторы

Даты

2003-12-27—Публикация

2002-07-29—Подача