Изобретение относится к области защиты от коррозии промысловых нефтепроводов, работающих под одновременным воздействием агрессивной среды, механических напряжений и абразивных частиц, и может быть использовано для оценки стойкости трубопроводных сталей к "канавочной" ("ручейковой") коррозии.

Известен способ испытания образцов на коррозионное растрескивание при одноосном растяжении (ГОСТ 9.901.4-89. Единая система защиты от коррозии и старения. Металлы и сплавы. Испытания на коррозионное растрескивание образцов при одноосном растяжении). Сущность способа заключается в одновременном воздействии на образец нагрузки (постоянных нагрузки и деформации или возрастающих нагрузки и деформации) и коррозионной среды.

Недостатками данного способа является использование сложного в исполнении устройства для нагружения образцов, а также необходимость помещения в коррозионную среду приспособления, которое коррозирует и влияет на точность эксперимента.

Известен способ испытания образцов металлических мембран под напряжением (заявка на изобретение РФ №2004116460, опубл. 10.04.2007), в котором образец фиксируется во фланце нагрузочного резервуара и подвергается с одной стороны давлению рабочей среды. На другую сторону образца осуществляет воздействие коррозионно-активная среда. Через заданные интервалы времени замеряются параметры прогиба образца под действием давления нагружения и его толщина в центре. Вычисляется модуль упругости для образца, а затем по разности исходного и текущего модулей упругости рассчитывается степень коррозии мембраны.

Недостатком данного способа является то, что воздействие агрессивной среды происходит с выпуклой стороны пластины, тогда как в трубопроводе агрессивная среда воздействует на вогнутую сторону трубы. На образце отсутствует надрез, моделирующий абразивный износ трубопровода.

Известен способ определения долговечности конструкционных материалов в условиях воздействия агрессивных факторов и устройство для его осуществления (номер международной публикации WO 2009/157808 A2, опубл. 30.12.2009). Способ заключается в том, что круглый плоский образец закрепляется по кольцевому контуру в соединительно-герметизирующем устройстве, состоящем из нагнетательной и рабочей камер. Со стороны нагнетательной камеры образец нагружается давлением жидкой или газообразной среды, инертной по отношению к материалу испытуемого образца; со стороны рабочей камеры образец подвергается воздействию любых агрессивных сред и/или агрессивных воздействий; устанавливается время до разрушения образца при задаваемых условиях (температура и механическое напряжение в образце, деформированном давлением среды в нагнетательной камере). На основе полученных данных рассчитывается долговечность материала для заданного набора агрессивных воздействий.

Недостатком данного способа является то, что механическое напряжение в образце осуществляется деформированием его давлением среды в нагнетательной камере, в результате чего противоположная, контактирующая с агрессивной средой, его сторона испытывает растягивающие напряжения, тогда как в трубопроводе агрессивная среда воздействует на металл стороны трубы, испытывающий напряжения сжатия.

Известен способ испытаний образцов металлических материалов под напряжением (авторское свидетельство СССР №1777648, опубл. 23.11.1992 г.), по которому на образец испытуемого материала воздействуют растягивающей нагрузкой и коррозионной средой, при этом используют крестообразный образец, по крайней мере один луч которого выполнен из испытуемого материала, воздействие коррозионной средой осуществляют путем заполнения полостей между лучами различными жидкостями и/или газами, а растягивающую нагрузку прикладывают к лучу из испытываемого материала по крайней мере по двум осям.

Недостатком данного способа является использование сложных в изготовлении крестообразного образца и устройства нагружения, а также трудность образования силового поля с равномерно распределенной нагрузкой.

Известен способ испытания тонкостенных образцов под напряжением (Патент РФ №2439537, опубл. 10.01.2012), включающий операции воздействия нагрузкой, агрессивной средой и полем на образец испытуемого материала, а также последующую вырезку из образца фрагмента круглой формы, на одну сторону которого осуществляют давление газовой средой. Замеряя высоту подъема образуемого купола по мере наращивания давления, определяют механические характеристики рассматриваемого фрагмента с составлением заключения о степени изменения характеристик образца.

Недостатком данного способа является использование тонкостенных образцов, изготовление которых из тела трубы представляет собой весьма трудоемкий процесс.

Известен способ испытания образцов на коррозию под напряжением в атмосфере (ГОСТ 9.909-86. Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия металлические и неметаллические неорганические. Методы испытаний на климатических испытательных станциях), принятый за прототип, который заключается в экспонировании образцов в условиях, сочетающих воздействие климатических факторов и внешних растягивающих напряжений). Образцы в виде пластин площадью 150х100 мм, толщиной 0,5-3,0 мм закрепляются в скобах, с помощью которых подвергается изгибу до необходимой стрелы прогиба, соответствующей напряжению 0,9 предела текучести испытуемого металла. Образцы вместе со скобами размещаются на стендах и подвергаются воздействию атмосферной коррозии в условиях, соответствующих предполагаемым условиям эксплуатации изделий, деталей или узлов, в которых будут использованы испытуемые материалы. При испытаниях образцы периодически осматривают и перегружают (образец полностью разгружают и вновь нагружают в соответствии с первоначальным расчетом величины деформации). Осмотр и перегрузку образцов проводят через 3, 6, 12 месяцев и в дальнейшем - 1 раз в год. Стойкость к коррозии под напряжением оценивают по среднему арифметическому значению времени до появления трещин или до разрушения образцов.

Недостатком данного способа является то, что стойкость металла образца к коррозии под напряжением оценивается по значению времени выдержки образца в агрессивной среде до появления в нем трещин, которые при протекании "ручейковой" коррозии трубопроводов не образуются.

Извесен способ оценки стойкости трубопроводных сталей к «канавочной» коррозии (Патент РФ №2730102, опубл. 17.08.2020), принятый за прототип, который заключается в экспонировании образцов в реакционной среде в условиях, моделирующих условия эксплуатации стенки промыслового трубопровода. Образцы в виде пластин из анализируемой стали, изгибаются до необходимой стрелы прогиба, обеспечивающей возникновение в средней точке пластинуровня остаточных напряжений, имеющего место в трубопроводе. В средней точке пластин наносится округлый надрез, служащий концентратором дополнительных напряжений. С использованием фотометрического способа определяется изменение радиуса надреза с 2-х боковых сторон пластины в результате воздействия реакционной среды, по средне арифметическому значению которого, с учетом времени экспонирования образцов, оценивают глубинный показатель скорости "канавочной" коррозии анализируемой стали.

Недостатком данного способа является то, что скорость коррозии материала пластины по данному методу рассчитывается, исходя из увеличения радиуса надреза со стороны боковых сторон пластины. При этом на надрез в этих местах агрессивная среда воздействует не только с лицевой (широкой) стороны пластин, но и с боковой, что обуславливает размытость получаемого профиля надреза и приводит к возникновению значительной погрешности в определении его радиуса после воздействия среды и, как следствие, величины скорости коррозии.

Техническим результатом является разработка способа оценки коррозионной стойкости трубопроводных сталей в условиях одновременного воздействия на трубу агрессивной среды, механических напряжений и эрозионных частиц.

Технический результат достигается тем, что способ включает изготовление пластины из анализируемой стали, изгиб пластины в скобе до необходимой стрелы прогиба 8±1 мм, обеспечивающей появление в средней части пластины остаточных напряжений, близких к имеющимся напряжениям в промысловом трубопроводе, затем с внутренней стороны поперек длины пластины наносят округлый надрез радиусом 0,5 мм и глубиной до 0,3 мм, устанавливают пластину стороной с надрезом вниз в термостат с агрессивной средой, в качестве которой используют водный раствор NaCl концентрации от 2 до 3%, проводят термостатирование при температуре от 55 до 65°С в течение от 5 до 50 часов с подачей потока воздуха к месту надреза, проводят измерения и расчет скорости коррозии, при этом поверхность пластины вокруг надреза на время коррозионных испытаний покрывают защитным лаком, который перед оптическими измерениями удаляют, а глубину надреза до Нi и после Нi* воздействия среды определяют в n ≥10 точках по его длине, при этом пластину лицевой стороной надрезом вверх размещают под оптическим микроскопом и проводят измерение тонкой фокусировкой расстояния между дном надреза в соответствующей точке и поверхностью пластины рядом с надрезом, затем определяют изменение глубины надреза ΔНi в каждой точке, как ΔНi = Нi* - Нi, в результате коррозионного воздействия среды, далее определяют среднее изменение глубины надреза ΔНср, как ΔНср = ΣΔНi / n, и рассчитывают скорость коррозии по формуле

К = (ΔНср / t) 8760 [мм/год], где

ΔНср, мм, t - время термостатирования пластины, час, 8760 - число часов в году.

Способ поясняется следующими фигурами:

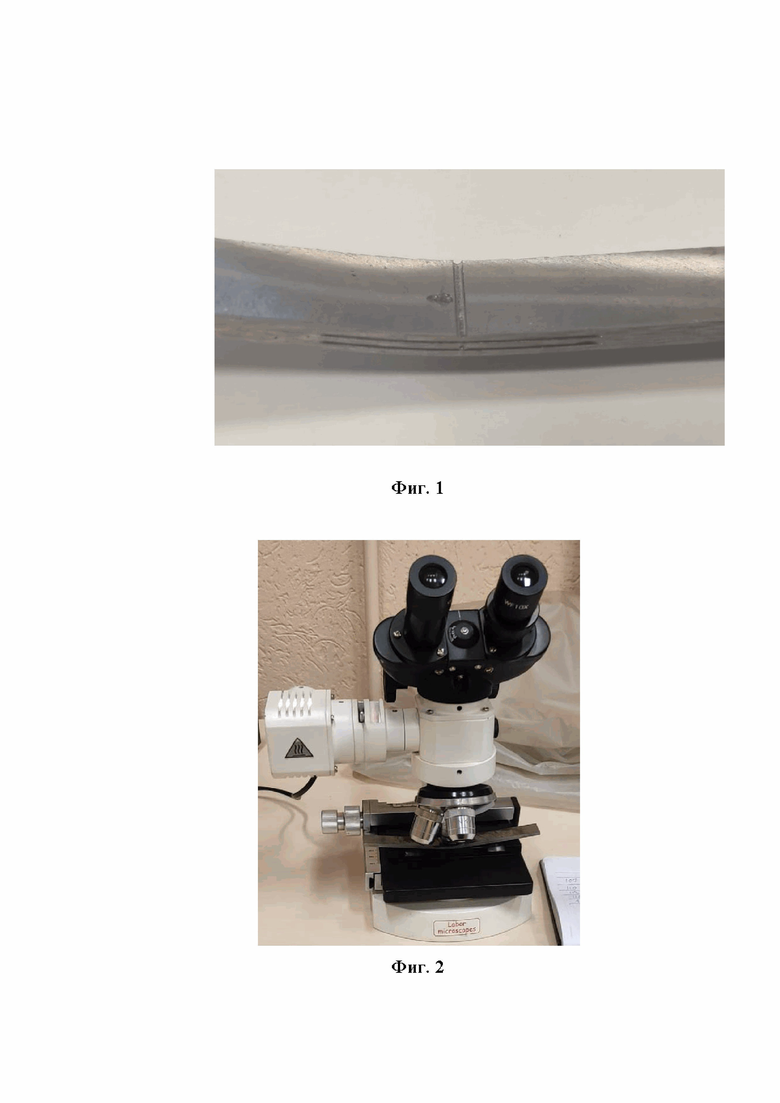

фиг.1 - вид внутренней поверхности пластины из трубопроводной стали, подготовленной к замерам глубины надреза в различных точках по его длине;

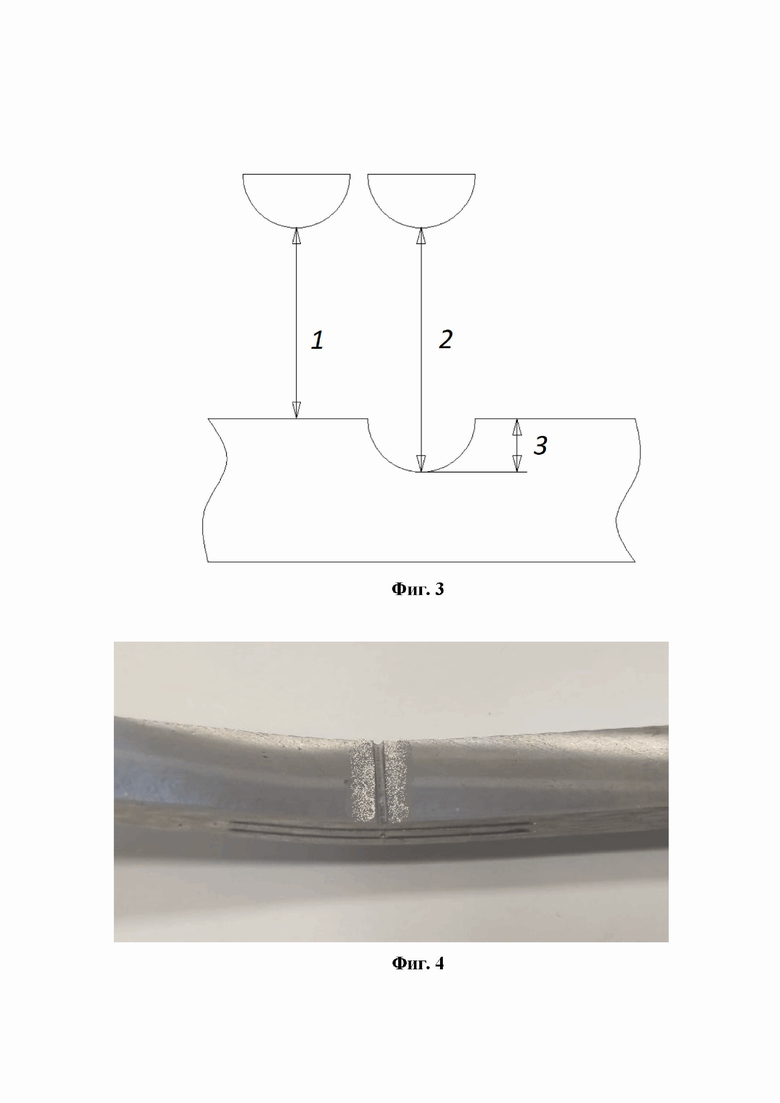

фиг.2 - вид оптического микроскопа с установленной пластиной для измерений;

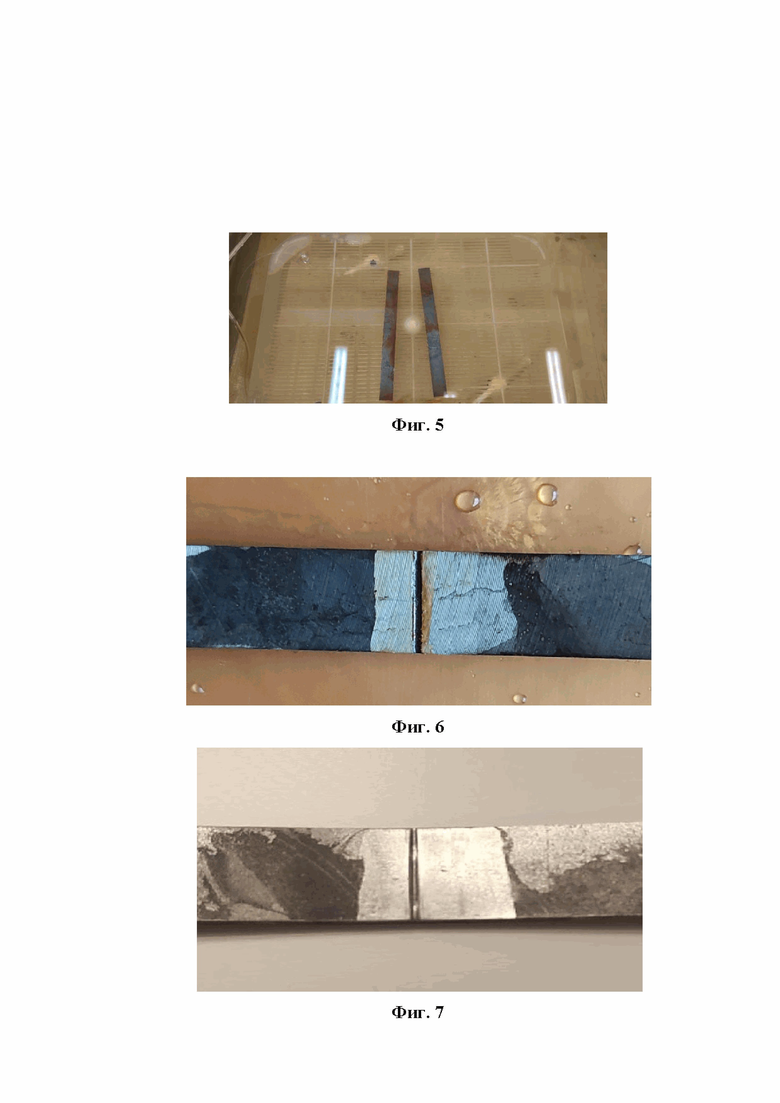

фиг.3 - схема определения глубины надреза в фиксированной точке;

фиг.4 - вид внутренней поверхности пластины из трубопроводной стали с защитным покрытием вокруг надреза, подготовленной к коррозионным испытаниям;

фиг.5 - термостат с коррозионно-агрессивной средой с установленными пластинами;

фиг.6 - вид внутренней поверхности пластины из трубопроводной стали с защитным покрытием вокруг надреза после воздействия агрессивной среды;

фиг.7 - вид внутренней поверхности пластины из трубопроводной стали, подвергнутой воздействию агрессивной среды, после освобождения поверхности надреза от продуктов коррозии, а поверхности пластины вокруг надреза от защитного лака, подготовленной к повторному замеру глубины надреза.

Способ осуществляют следующим образом. Из анализируемых сталей труб промысловых нефтепроводов изготавливают пластины размером 150x15 толщиной 3 мм, которые с помощью скобы подвергают изгибу в средней по их длине точке до достижения остаточной стрелы прогиба (8±1 мм), обеспечивающей появление в средней части пластины остаточных напряжений, близких к имеющимся эквивалентным напряжениям в трубах промысловых трубопроводов. Затем поперек пластин на внутренней их стороне наносят округлый надрез радиусом R0~0,5 мм глубиной ~ 0,3 мм, моделирующий след от "ручейковой коррозии" на внутренней поверхности промыслового трубопровода (фиг.1).

С помощью оптического микроскопа (фиг.2) регистрируют фокусные расстояния до фиксированной точки на дне надреза lдн 2 (фиг.3) и реперной точки, находящейся на поверхности пластины вблизи надреза lпв 1, разница которых lдн - lпв принимается за глубину надреза Нi в данной точке 3. Для каждой пластины определяют глубину ее надреза Нi не менее, чем в 10 фиксированных точках (n ≥10).

Для предотвращения изменения фокусного расстояния до реперных точек в результате коррозионного воздействия среды, поверхность пластин вокруг надреза перед коррозионными испытаниями покрывается защитным лаком (фиг.4).

Пластины устанавливают стороной с надрезом вниз в термостат (фиг.5) с водным раствором NaCl концентрации от 2 до 3%, как агрессивной средой, моделирующей состав пластовой воды в перекачиваемых водонефтяных эмульсиях.

Осуществляют выдержку пластин в коррозионно-активной среде при температуре 60±5°С (максимальной температуре перекачиваемых водонефтяных эмульсий) в течение времени от 5 до 50 часов, как выдержки достаточной для осуществления заметной коррозии наименее и наиболее коррозионно-стойкой трубопроводной стали. В процессе выдержки пластин в термостате их поверхность в месте надреза подвергают непрерывной обдувке воздухом, что моделирует подвод растворенного в водонефтяной эмульсии кислорода к поверхности канавки, образовавшейся на донной части трубопровода в результате коррозионно-эрозионного воздействия перекачиваемой среды.

По окончании термостатирования поверхность дна надреза с использованием ластика освобождают от продуктов коррозии, а поверхность пластины вокруг надреза - от защитного лака (фиг.6).

В тех же фиксированных точках, что и до коррозионных испытаний, проводят повторное измерение глубины надреза Нi* и определение ее увеличения ΔНi=Нi* - Нi в результате коррозионного воздействия среды.

Рассчитывают средне арифметическое от увеличения глубины надреза для всех точек ΔНср, как:

ΔНср = ΣΔНi / n, (1)

по которому оценивается скорость "ручейковой" коррозии К материала пластины:

К = (ΔНср / t) 8760 [мм/год], (2)

где ΔНср, мм, t - время термостатирования пластины, час, 8760 - число часов в году.

Способ поясняется следующим примером. Из труб промысловых нефтепроводов из сталей 09пс и 09Г2С вырезали пластины размером 150x15 мм толщиной 3 мм (фиг.1), которые с помощью скобы изгибали в средней по их длине точке до достижения остаточной стрелы прогиба 8±1 мм, что обеспечивало, согласно расчетам, возникновение в средней точке пластины уровня остаточных напряжений ~ 150 МПа, имеющего место в трубопроводе. Затем поперек пластин с использованием дисковой фасонной фрезы толщиной 1 мм с формой режущей части в форме полусферы радиусом 0,5 мм на их внутреннюю сторону наносили округлый надрез глубиной до ~0,3 мм.

С помощью прямого металлографического микроскопа ЛабоМет-1 с шагом шкалы тонкого изменения фокусного расстояния M=0,003 мм/1 деление (фиг.2), определяли точную глубину надреза в фиксированных точках. Для этого надрез по всей его длине (15 мм) оптически разделяли на равные участки длиной 1 мм. Фиксировали местоположение контрольных точек (n=13), для каждой из которых вращением барабана тонкой фокусировки определяли в делениях глубину дна надреза от поверхности пластины рядом с надрезом, с последующим ее пересчетом (с использованием значения М) на исходную глубину надреза Нi в мм в данной точке.

Распределение глубины надреза по его длине иллюстрирует таблица 1.

Таблица 1 - Глубина надреза Нi пластин из трубопроводных сталей по его длине

Поверхность пластин в месте точек, относительно которых определяли глубину надреза, покрывали защитным ацетатным лаком марки Ice Color.

Пластины надрезом вниз помещали в термостат (фиг.4), заполненный 3%-м водным раствором NaCl.

Осуществляли выдержку пластин в растворе при температуре 60±5°С в течение 40 часов с непрерывной аэрацией воздухом их поверхности в месте надреза.

По окончании термостатирования поверхность дна надреза всех пластин с использованием ластика освобождали от продуктов коррозии, а поверхность пластин вокруг надреза - от защитного лака (фиг.6).

В тех же точках, что и до коррозионных испытаний проводили повторное измерение глубины надреза Нi* и определение ее увеличения ΔНi, в результате коррозионного воздействия среды.

Рассчитывали средне арифметическое значение от увеличения глубины надреза для всех точек ΔНср, как:

ΔНср = ΣΔНi / n, (1)

где n=13, по которому оценивали скорость "ручейковой" коррозии К материалов пластин сталей 09пс и 09Г2С:

К = (ΔНср / t) 8760 [мм/год], (2)

где ΔНср, мм, t - время термостатирования пластин (40 часов), 8760 - число часов в году.

Распределение изменения глубины надреза по его длине и полученные значения скоростей коррозии сталей иллюстрирует таблица 2.

Таблица 2 - Глубина надреза в различных точках Нi* после воздействия агрессивной среды, ее изменение ΔНi относительно исходного значения Нi и полученные значения скорости коррозии К трубопроводных сталей

Как следует из данных таблицы 2, легированная сталь 09Г2С отличается меньшей скоростью коррозии (1,9 мм/год) по сравнению с углеродистой сталью 09кп (2,4 мм/год) и по этой причине является из этих 2-х сталей наиболее стойкой к воздействию "канавочной" коррозии.

Данный способ дает возможность количественного определения скорости "канавочной" коррозии трубопроводных сталей, это достигается установлением величины приращения глубины надреза на согнутой пластине в результате коррозии его дна в агрессивной среде, индикатором коррозии выступает увеличение фокусного расстояния до фиксированных точек на дне надреза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ТРУБОПРОВОДНЫХ СТАЛЕЙ К "КАНАВОЧНОЙ" КОРРОЗИИ | 2019 |

|

RU2730102C1 |

| СИСТЕМА ДЕТЕКТИРОВАНИЯ "РУЧЕЙКОВОЙ" КОРРОЗИИ | 2020 |

|

RU2744349C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СТАЛЬНЫХ ИЗДЕЛИЙ (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2149400C1 |

| СПОСОБ ИСПЫТАНИЯ НА СУЛЬФИДНОЕ РАСТРЕСКИВАНИЕ МЕТАЛЛА ЭЛЕКТРОСВАРНЫХ И БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2582231C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СПОСОБ МОНИТОРИНГА КОРРОЗИИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2459136C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ДОЛГОВЕЧНОСТИ ПРОМЫСЛОВЫХ ТРУБОПРОВОДОВ, ПОДВЕРЖЕННЫХ ИЗНОСУ | 2003 |

|

RU2273789C2 |

| ОСУШИТЕЛЬ ПРИРОДНОГО ГАЗА | 2003 |

|

RU2232626C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

Изобретение относится к области защиты от коррозии промысловых нефтепроводов, работающих под одновременным воздействием агрессивной среды, механических напряжений и абразивных частиц, и может быть использовано для оценки стойкости трубопроводных сталей к "канавочной" или "ручейковой" коррозии. Способ включает изготовление пластины из анализируемой стали, изгиб пластины в скобе до необходимой стрелы прогиба, при этом длина и остаточная стрела прогиба пластины берутся в соотношении, которое обеспечивает возникновение в средней точке пластины уровня остаточных напряжений, имеющего место в трубопроводе, в средней точке пластины с внутренней стороны поперек длины наносится округлый надрез радиусом 0,5 мм и глубиной до 0,3 мм, установку пластины в горизонтальном положении стороной с надрезом вниз в термостат с агрессивной средой, в качестве которой используют водный раствор NaCl концентрации от 2 до 3%, проведение термостатирования при температуре от 55 до 65°С в течение от 5 до 50 часов с подачей потока воздуха к месту надреза и фиксацией времени выдержки, при этом поверхность пластины вокруг надреза покрывают защитным лаком, который перед измерениями удаляют, а глубину надреза до Нi и после Нi* воздействия среды определяют в n ≥10 точках по его длине, при этом пластину размещают под оптическим микроскопом и проводят измерение тонкой фокусировкой расстояния между дном надреза и поверхностью пластины, затем определяют изменение глубины надреза ΔНi в каждой точке, как ΔНi = Нi* - Нi, в результате коррозионного воздействия среды, далее определяют среднее изменение ΔНср, как ΔНср = ΣΔНi / n и рассчитывают скорость коррозии по формуле К = (ΔНср / t) 8760 [мм/год], где ΔНср, мм, t - время термостатирования, час, 8760 - число часов в году. Технический результат - разработка способа оценки коррозионной стойкости трубопроводных сталей в условиях одновременного воздействия на трубу агрессивной среды и механических напряжений. 7 ил., 2 табл.

Способ определения стойкости трубопроводных сталей к «канавочной» коррозии, включающий изготовление пластины из анализируемой стали, изгиб пластины в скобе до необходимой стрелы прогиба 8±1 мм, обеспечивающей появление в средней части пластины остаточных напряжений, близких к имеющимся напряжениям в промысловом трубопроводе, затем с внутренней стороны поперек длины пластины наносят округлый надрез радиусом 0,5 мм и глубиной до 0,3 мм, устанавливают пластину стороной с надрезом вниз в термостат с агрессивной средой, в качестве которой используют водный раствор NaCl концентрации от 2 до 3%, проводят термостатирование при температуре от 55 до 65°С в течение от 5 до 50 часов с подачей потока воздуха к месту надреза, проводят измерения и расчет скорости коррозии, отличающийся тем, что поверхность пластины вокруг надреза на время коррозионных испытаний покрывают защитным лаком, который перед оптическими измерениями удаляют, а глубину надреза до Нi и после Нi* воздействия среды определяют в n ≥10 точках по его длине, при этом пластину лицевой стороной надрезом вверх размещают под оптическим микроскопом и проводят измерение тонкой фокусировкой расстояния между дном надреза в соответствующей точке и поверхностью пластины рядом с надрезом, затем определяют изменение глубины надреза ΔНi в каждой точке, как ΔНi = Нi* - Нi, в результате коррозионного воздействия среды, далее определяют среднее изменение глубины надреза ΔНср, как ΔНср = ΣΔНi / n, и рассчитывают скорость коррозии по формуле

К = (ΔНср / t) 8760 [мм/год], где

ΔНср, мм,

t - время термостатирования пластины, час,

8760 - число часов в году.

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ТРУБОПРОВОДНЫХ СТАЛЕЙ К "КАНАВОЧНОЙ" КОРРОЗИИ | 2019 |

|

RU2730102C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИИ ОБСАДНЫХ КОЛОНН В ЭКСПЛУАТАЦИОННЫХ СКВАЖИНАХ | 2015 |

|

RU2593926C1 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ; ОПРЕДЕЛЕНИЯ КРУПНЫХ ПОТЕНЦИАЛЬНО ОПАСНЫХ ДЕФЕКТОВ; ВЫЯВЛЕНИЯ ЗОН ХРУПКОГО РАЗРУШЕНИЯ; ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ ЗОН ФАЗОВОГО СОСТАВА. | 2012 |

|

RU2511074C2 |

| WO 2009157808 A3, 30.12.2009. | |||

Авторы

Даты

2021-10-19—Публикация

2021-03-15—Подача