Предлагаемое изобретение относится к области станкостроения и может быть использовано в вальцеобрабатывающих, в частности в тяжелых вальцешлифовальных станках, предназначенных для обработки деталей в упорных центрах.

При обработке крупногабаритных, имеющих массу 20-50 тонн, деталей (например, прокатных валков) на вальцешлифовальных станках, деталь обычно закрепляют в упорных (невращающихся) центрах. В процессе вращения детали во время обработки происходит постепенное изнашивание центров, и точность обработки становится неприемлемой. Центры нужно периодически снимать со станка и перешлифовывать на обычных круглошлифовальных станках, закрепляя в патроне станка.

Для перешлифовки, чаще всего, используют штатные шлифовальные бабки круглошлифовальных станков, описанные, в частности, в книге «Металлорежущие станки в 2 т. Т.2 /В.В. Бушуев, А.В. Еремин, А.А. Какайло и др. Под ред. В.В. Бушуева. Т.2 - Машиностроение, 2011» на стр. 284-285 и проиллюстрированные на рис. 11.18.

Указанные шлифовальные бабки, являющиеся аналогами предлагаемой, содержат шпиндельный узел (шпиндель, закрепленный в корпусе на подшипниках), шлифовальный круг, установленный на выходном конце шпинделя, шкив, установленный на хвостовике шпинделя, электродвигатель, соединенный со шкивом с помощью ременной передачи, и основание, на котором монтируется корпус шпиндельного узла и электродвигатель.

При использовании такой шлифовальной бабки-аналога, шлифовальный круг выполняют коническим, а бабку устанавливают на направляющих круглошлифовального станка так, чтобы ось вращения ее шпинделя была параллельна оси вращения, подлежащего перешлифовке центра, закрепленного в патроне станка. Далее двигатель бабки и двигатель вращения патрона круглошлифовального станка приводят в движение и, перемещая бабку по направляющим, производят перешлифовку. Завершив ее, упорный центр из патрона круглошлифовального станка извлекают, устанавливают на вальцешлифовальный станок, где он работал до перешлифовки, и эксплуатируют дальше.

В процессе перешлифовки упорного центра на круглошлифовальном станке с помощью шлифовальной бабки-аналога качество перешлифовки не всегда оказывается удовлетворительным. Это вызвано, во-первых, погрешностями установки и вращения перешлифовываемого центра на круглошлифовальном станке и, во-вторых, вибрациями шпинделя бабки, обусловленными работой ременной передачи (такая передача имеет принципиальную особенность - упругое скольжение ремней по шкиву, что влечет за собой скачкообразное трение).

Повысить качество перешлифовки можно, исключив ременную передачу. Это сделано путем изменения конструкции шпиндельной бабки-аналога и превращения ее в шлифовальную головку, описанную в той же книге («Металлорежущие станки в 2 т. Т.2. Под ред. В.В. Бушуева.»), но на стр. 112, и проиллюстрированную рис. 4.14.

Эта шлифовальная головка включает в себя основание и установленный на нем корпус, электрошпиндель (мотор-шпиндель), размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя.

Применяют подобную головку точно так же, как предыдущую бабку-аналог: шлифовальный круг делают коническим, головку устанавливают на круглошлифовальном станке, перешлифовываемый упорный центр закрепляют в патроне станка, а затем, вращая круг, осуществляют главное движение, требуемое для обработки, а вращая шпиндель станка производят окружную подачу обрабатываемого центра. Качество перешлифовки упорного центра с помощью описанной головки оказывается выше, чем при ранее рассмотренной бабки, поскольку исключена ременная передача. Вместе с тем остаются погрешности обработки, обусловленные установкой центра на круглошлифовальном станке. Это и погрешность базирования центра в патроне, и биение шпинделя круглошлифовального станка, и др. Повысить точность перешлифовки, однако, можно, если обрабатывать упорный центр, не снимая его с вальцешлифовального станка, где он обычно эксплуатируется. Но в таком случае шлифовальная головка, используемая при перешлифовке, должна быть усовершенствована - она должна обеспечивать и главное движение, требуемое для обработки (вращения круга относительно своей оси), и движение окружной подачи круга относительно оси перешлифовываемого центра, поскольку на вальцешлифовальном станке упорный центр не вращается. Перечисленному удовлетворяет планетарная шлифовальная головка («Я. Л. Либерман. Шлифовальная головка»), защищенная Патентом РФ на полезную модель №146910 от 22.09.2014. Головка, защищенная указанным патентом, содержит основание и установленный на нем корпус, электрошпиндель, размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя. Она снабжена установленным внутри корпуса первым червяком и находящимся с ним в зацеплении первым червячным колесом, вторым червяком и находящимся с ним в зацеплении вторым червячным колесом, первым валом, на котором закреплено первое червячное колесо и второй червяк, вторым валом, на котором закреплено второе червячное колесо. Первый червяк соосно соединен с хвостовиком электрошпинделя, второй вал расположен параллельно оси электрошпинделя, выполнен с выступающим из корпуса концом и жестко соединен им с основанием, а корпус выполнен с возможностью вращения относительно второго вала и второго червячного колеса.

При использовании данной шлифовальной головки, ее основание устанавливают на направляющих вальцешлифовального станка так, чтобы второй вал и упорный центр вальцешлифовального станка, подлежащий перешлифовке, были соосны. Затем включают электрошпиндель и вращение круга и перемещают головку (основание вместе с корпусом) вдоль оси второго вала до получения нужной при перешлифовке упора глубины резания. При вращении электрошпинделя, движение от него передается на первый червяк. Он, в свою очередь, вращает первое колесо и первый вал. Вращение первого вала влечет за собой вращение второго червяка, а поскольку второе червячное колесо и его вал жестко соединены с основанием головки, второй червяк начинает обкатываться по второму колесу и вращать корпус головки. Круг при этом будет перемещаться вокруг шлифуемого центра. Таким образом, вращение круга вокруг своей оси будет являться главным движением перешлифовки центра, а перемещение корпуса головки вместе с кругом будет являться движением подачи. Когда перешлифовка будет завершена, точность ее окажется выше, чем при использовании других головок-аналогов, поскольку перешлифовываемый упорный центр не пришлось переставлять на обычный круглошлифовальный станок и приводить во вращение.

Несмотря, однако, на то, что рассмотренная головка обеспечивает более высокую точность перешлифовки центров, чем другие головки, она имеет существенный недостаток - недостаточную жесткость. Он обусловлен тем, что головка в процессе работы вращается вокруг второго вала, который закреплен на основании консольно. Но недостаточная жесткость - причина не всегда достаточной точности обработки. В связи с этим возникает задача дальнейшего повышения точности головки.

Решение этой задачи защищено Патентом РФ на полезную модель №154589 и обеспечивается тем, что планетарная шлифовальная головка, содержащая основание и установленный на нем корпус, электрошпиндель, размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя, установленные внутри корпуса первый червяк и находящееся с ним в зацеплении первое червячное колесо, второй червяк и находящееся с ним в зацеплении второе червячное колесо, первый вал, на котором закреплены первое червячное колесо и второй червяк, второй вал, на котором закреплено второе червячное колесо, в которой первый червяк соосно соединен с хвостовиком электрошпинделя, второй вал расположен параллельно оси электрошпинделя, выполнен с выступающим из корпуса концом и жестко соединен им с основанием, а корпус выполнен с возможностью вращения относительно второго вала и второго червячного колеса, отличается от головки, защищенной патентом №146910, тем, что основание снабжено кольцевой направляющей, соосной со вторым валом, на корпусе соосно с направляющей установлена втулка с радиально закрепленными на ней спицами, размещенными с равномерным угловым шагом в плоскости, расположенной между электрошпинделем и шлифовальным кругом перпендикулярно оси втулки, на свободных концах спиц во взаимодействии с направляющей закреплены ролики, при этом одна из спиц снабжена соосным с электрошпинделем сквозным поперечным отверстием, в котором размещен выходной конец электрошпинделя.

Устройство (головка) по патенту №154589 используется так же, как и предыдущая. Точность обработки упорных центров, обеспечиваемая ею, оказывается самой высокой из рассмотренных, но и она не лишена недостатков. Наиболее значимый из них состоит в том, что ее конструкция не позволяет регулировать окружную подачу шлифовального круга относительно скорости вращения последнего, что создает следующую проблему: вызывает повышенный износ шлифовального круга, и, при стремлении увеличить производительность шлифования, влечет за собой уменьшение срока службы круга и снижение качества обрабатываемой поверхности. Поскольку вращение устройства вокруг своей оси (второго вала) осуществляется от электрошпинделя через две червячные пары с постоянным передаточным отношением, то указанная подача не может быть изменена. Чтобы изменить скорость вращения устройства относительно шлифуемого центра, нужно изменить скорость вращения круга. Между тем необходимость более свободного регулирования скорости вращения круга и окружной подачи при эксплуатации устройства зачастую возникает. Характерный пример - шлифование упорного центра после его восстановления наплавкой. Такое шлифование требуется производить, по крайней мере, в три этапа. Вначале при высокой скорости вращения круга и малой окружной подаче нужно выполнить черновую обработку типа обдирки. Затем следует получистовая обработка с высокой скоростью круга и несколько увеличенной подачей. После этого - чистовое шлифование с высокой скоростью и большой подачей (выглаживание).

Последнее из устройств, описанных выше, принято нами за прототип предлагаемого, а предлагаемое - предназначено решить описанную проблему, а именно, устранить невозможность регулирования при его эксплуатации соотношения окружной подачи круга и скорости круга, и как следствие, - обеспечить повышение долговечности круга и улучшение качества обрабатываемой поверхности.

Технически решение сформулированной проблемы реализуется за счет того, что устройство для шлифования тел вращения типа упорных центров, содержащее основание и установленный на нем корпус, электрошпиндель, размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя, установленные внутри корпуса червяк, соединенный с хвостовиком электрошпинделя, и находящееся с ним в зацеплении червячное колесо, первый вал, на котором закреплено червячное колесо, второй вал, расположенный параллельно оси электрошпинделя, выполненный с выступающим из корпуса концом и жестко соединенный им с основанием, при этом корпус выполнен с возможностью вращения относительно второго вала, основание снабжено кольцевой направляющей, соосной со вторым валом, на корпусе соосно с направляющей установлена втулка с радиально закрепленными на ней спицами, размещенными с равномерным угловым шагом в плоскости, расположенной между электрошпинделем и шлифовальным кругом перпендикулярно оси втулки, на свободных концах спиц с возможностью взаимодействия с направляющей закреплены ролики, а в одной из спиц выполнено соосно с электрошпинделем сквозное поперечное отверстие, в котором размещен выходной конец электрошпинделя, отличается от прототипа тем, что на втором валу закреплено зубчатое колесо с винтовыми зубьями, на первом валу установлен передвижной блок зубчатых колес с аналогичными зубьями, выполненный с возможностью поочередного сцепления с колесом, закрепленным на втором валу, первый вал выполнен с возможностью поворота его оси относительно оси червяка, а его опоры выполнены в виде сферических подшипников, закрепленных пружинами с возможностью перемещения в плоскости поворота.

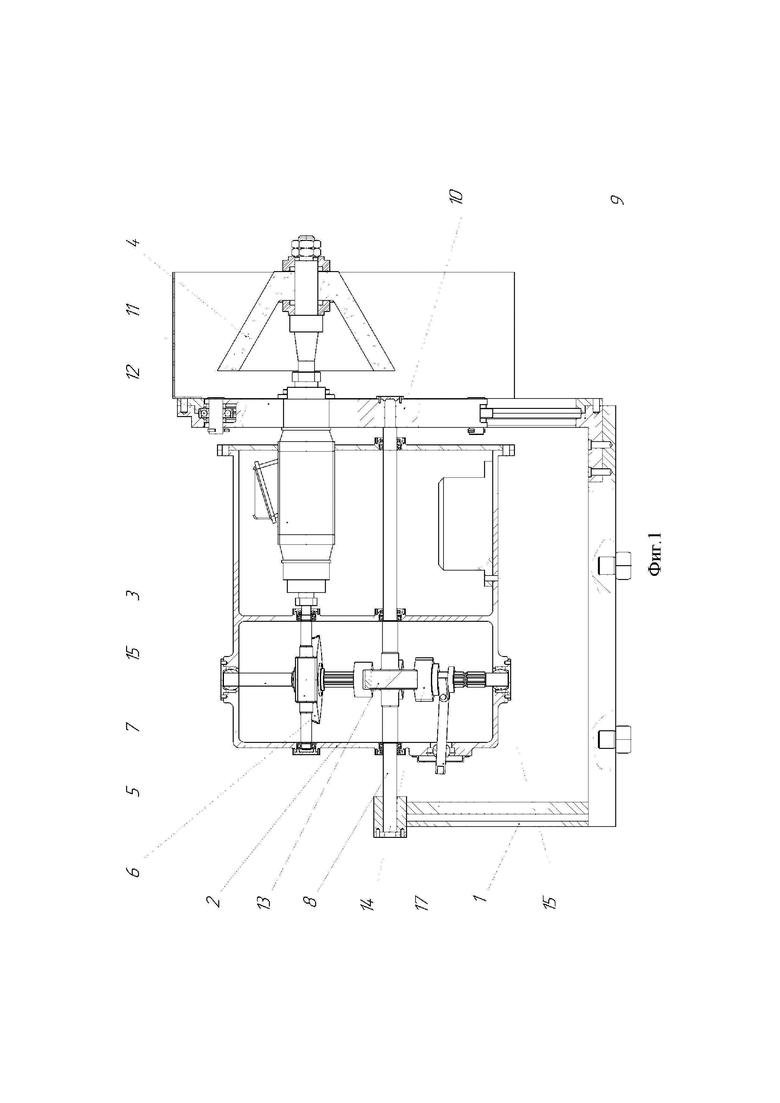

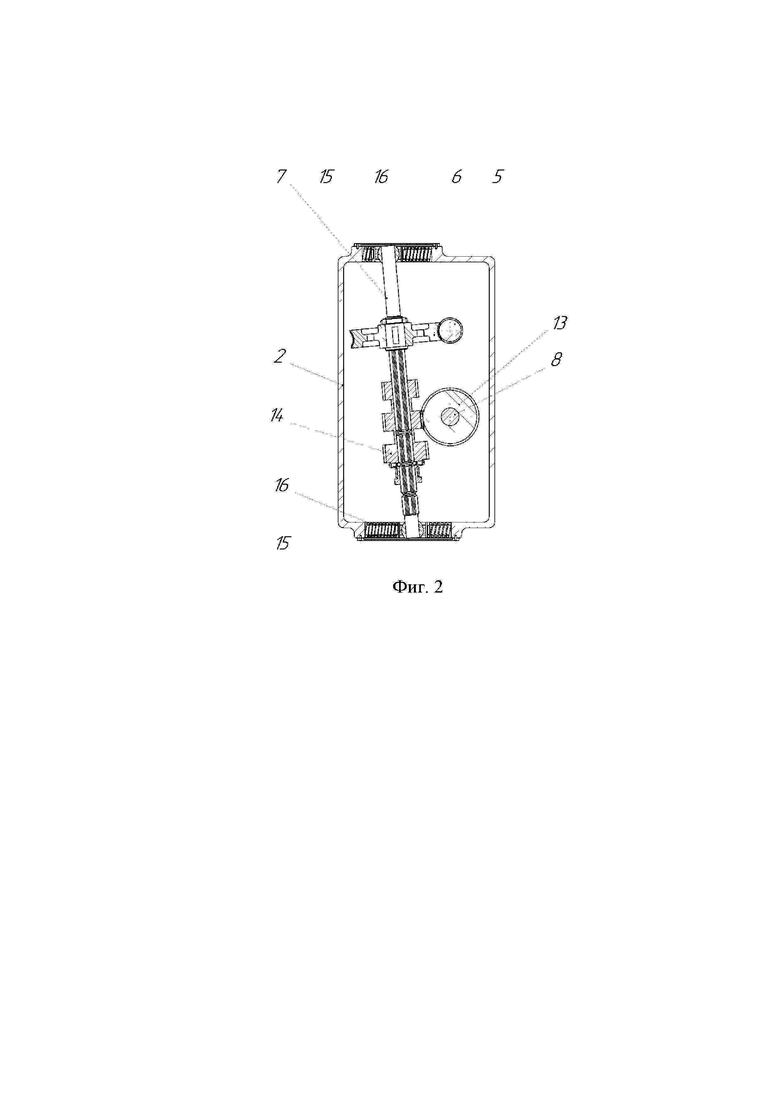

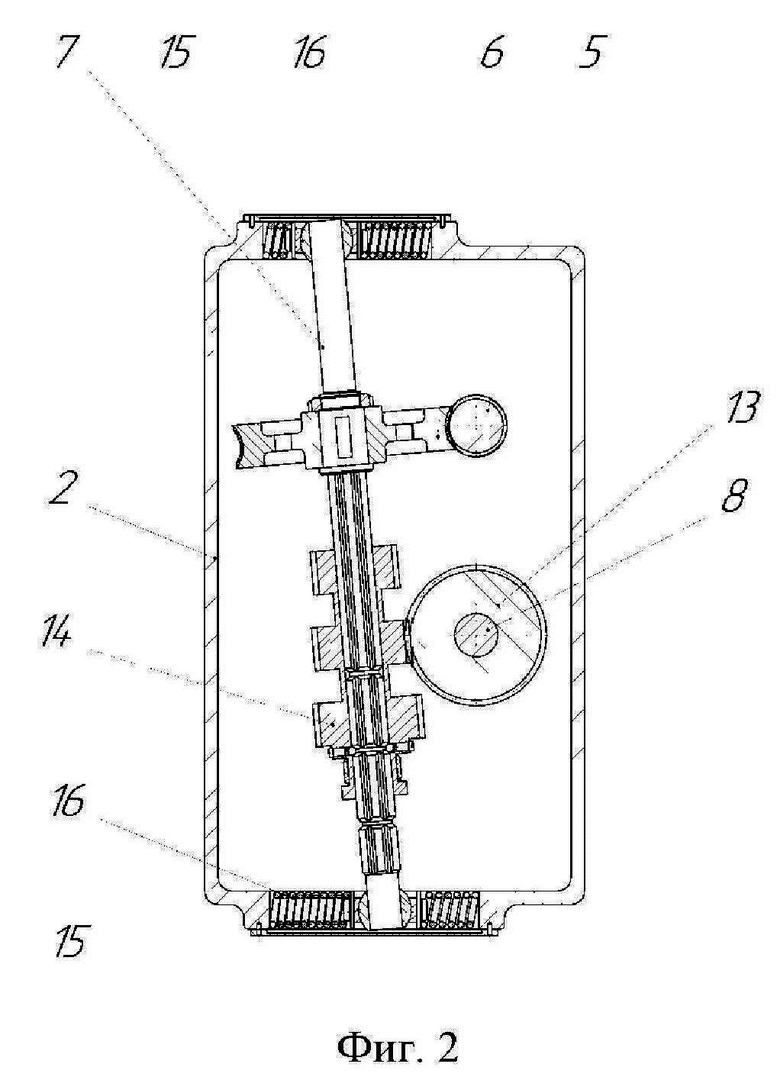

На фиг. 1 показаны продольный разрез предлагаемого устройства по осям электрошпинделя и второго вала, на фиг. 2 - его поперечный разрез по оси первого вала.

Устройство содержит основание 1 и установленный на нем корпус 2, электрошпиндель 3, размещенный внутри корпуса 2, и шлифовальный круг 4, закрепленный на выходном конце электрошпинделя, установленные внутри корпуса червяк 5, соединенный с хвостовиком электрошпинделя, и находящийся с ним в зацеплении червячное колесо 6, первый вал 7, на котором закреплено червячное колесо, второй вал 8, расположенный параллельно оси электрошпинделя, выполненный с выступающим из корпуса 2 концом, и жестко соединенный им с основанием 1, при этом корпус выполнен с возможностью вращения относительно второго вала 8, основание 1 снабжено кольцевой направляющей 9, соосной со вторым валом 8, а на корпусе 1 соосно с направляющей 9 установлена втулка 10 с радиально закрепленными на ней спицами 11, размещенными с равномерным угловым шагом в плоскости, расположенной между электрошпинделем 3 и шлифовальным кругом 4 перпендикулярно оси втулки 10, на свободных концах спиц с возможностью взаимодействия с направляющей 9 закреплены ролики 12, а в одной из спиц выполнено соосно с электрошпинделем 3 сквозное поперечное отверстие, в котором размещен выходной конец электрошпинделя. Кроме перечисленного, на втором валу 8 закреплено зубчатое колесо 13 с винтовыми зубьями, на первом валу 7 установлен передвижной блок 14 зубчатых колес с аналогичными зубьями, выполненный с возможностью поочередного сцепления с колесом 13, первый вал 7 выполнен с возможностью поворота его оси относительно червяка 5, а его опоры выполнены в виде сферических подшипников 15, закрепленных пружинами 16 с возможностью перемещения в плоскости поворота.

В дополнение к изложенному следует отметить, что для перемещения подвижного блока 14 устройство имеет разъемную рукоятку 17, которая устанавливается перед запуском устройства, дает возможность установить блок 14 в нужное положение, а затем снимается (отвинчивается).

При эксплуатации шлифовальной головки ее основание 1 устанавливают на направляющих вальцешлифовального станка так, чтобы вал 8 и упорный центр (на фиг. 1 он условно не показан) вальцешлифовального станка, подлежащий перешлифовке, были соосны. После этого рукояткой 17 поворачивают вал 7, выводя блок 14 из зацепления с зубчатым колесом 13. Затем этой же рукояткой перемещают блок 14 в положение, при котором из его колес (например, самое большое по диаметру) устанавливается напротив зубчатого колеса 13. Далее рукояткой 17 вводят блок 14 в зацепление с колесом 13. Рукоятку 17 отвинчивают. Затем электрошпиндель устройства включают, и с помощью штатного суппорта вальцешлифовального станка устройство вводят в контакт с обрабатываемой поверхностью. Начинается обработка. Поскольку блок 14 сцеплен с колесом 13, образуя передачу с самым малым передаточным числом, то будет происходить шлифование с самой малой окружной подачей (например, черновое). Завершив этот этап обработки, устройство следует отвести и, поставив на место рукоятку 17, произвести перемещение подвижного блока 14 таким же способом, как описано выше, например, в среднее положение. Выполнив получистовое шлифование, аналогично можно произвести и чистовое.

Рационально выбираю окружную подачу при некоторой определенной скорости вращения шлифовального круга устройства, можно снизить износ круга, повысить точность обработки, увеличить надежность и долговечность устройства, что является техническим результатом предложения.

Изобретение относится к обработке материалов резанием и может быть использовано для восстановления поверхности упорных центров, в частности вальцешлифовальных станков. Устройство содержит основание и установленный на нем корпус, электрошпиндель, размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя. Внутри корпуса установлен червяк, соединенный с хвостовиком электрошпинделя, и находящееся с ним в зацеплении червячное колесо, закрепленное на первом валу. Второй вал расположен параллельно оси электрошпинделя и жестко соединен с основанием. Корпус выполнен с возможностью вращения относительно второго вала, на котором закреплено зубчатое колесо с винтовыми зубьями. На первом валу установлен передвижной блок зубчатых колес с возможностью поочередного сцепления с колесом, закрепленным на втором валу. Конструктивные особенности устройства обеспечивают возможность рационального выбора окружной подачи при эксплуатации, повышение точности и качества обрабатываемой поверхности. 2 ил.

Устройство для шлифования тел вращения типа упорных центров, содержащее основание и установленный на нем корпус, электрошпиндель, размещенный внутри корпуса, и шлифовальный круг, закрепленный на выходном конце электрошпинделя, установленные внутри корпуса червяк, соединенный с хвостовиком электрошпинделя, и находящееся с ним в зацеплении червячное колесо, первый вал, на котором закреплено червячное колесо, второй вал, расположенный параллельно оси электрошпинделя, выполненный с выступающим из корпуса концом и жестко соединенный им с основанием, при этом корпус выполнен с возможностью вращения относительно второго вала, основание снабжено кольцевой направляющей, соосной со вторым валом, на корпусе соосно с направляющей установлена втулка с радиально закрепленными на ней спицами, размещенными с равным угловым шагом в плоскости, расположенной между электрошпинделем и шлифовальным кругом перпендикулярно оси втулки, на свободных концах спиц с возможностью взаимодействия с направляющей закреплены ролики, а в одной из спиц выполнено соосно с электрошпинделем сквозное поперечное отверстие, в котором размещен выходной конец электрошпинделя, отличающееся тем, что на втором валу закреплено зубчатое колесо с винтовыми зубьями, а на первом валу установлен подвижный блок зубчатых колес с аналогичными зубьями, выполненный с возможностью поочередного сцепления с колесом, закрепленным на втором валу, при этом первый вал выполнен с возможностью поворота его оси относительно оси червяка, а его опоры выполнены в виде сферических подшипников, закрепленных пружинами с возможностью перемещения в плоскости поворота.

| 0 |

|

SU154589A1 | |

| Пробирочный способ определения количества лейкоцитов крови по Пятницкому | 1960 |

|

SU146910A1 |

| Алмазная головка для обработкиконусов | 1974 |

|

SU508387A2 |

| US 4386483 A1, 07.06.1983. | |||

Авторы

Даты

2021-11-01—Публикация

2020-11-23—Подача