Изобретение относится к абразивной обработке и может быть использовано для обработки сферических поверхностей деталей на круглошлифовальных станках.

Известны специальные станки для обработки сферических поверхностей деталей шлифовальным кругом прямого профиля 1. , Станки предназначены только для обработки сферических поверхностей деталей. При небольшой программе деталей приобретение таких станков экономически невыгодно.

Известны также устройства для обработки сферических поверхностей деталей шлифовальным кругом специального профиля на круглошлифовальном станке 2.

Однако для обеспечения точности обработанной поверхности рабочая поверхность шлифовального круга требует частой правки и подналадки. Периодическое восстановление профиля шлифовального круга требует дополнительных затрат времени или усложнения устройства путем ввода автоматических устройств для правки круга и приводит к быстрой изнашиваемости инструмента.

Известно устройство для шлифования наружных сферических торцов, которое монтируется на столе круглошлифовального станка. На основании устройства установлен качающийся корпус, по направляющим которого передвигается (осевая подача) бабка со шпинделем изделия и с цанговым патроном. Шлифование осуществляется периферией абразивного круга. Данное устройство позволяет производить обработку сферических поверхностей деталей на круглошлифовальном станке 3.

Однако это устройство требует дополнительного электродвигателя для вращения шпинделя и отдельного привода устройства качания корпуса. Сама конструкция устройства сложна за счет наличия специальной оси для монтирования корпуса устройства на столе станка и направляющих для перемещения бабки со шпинделем изделия.

Цель изобретения упрощение конструкции устройства для обработки сферических поверхностей деталей на круглошлифовальном станке.

Поставленная цель достигается тем, что в устройстве для обработки сферических поверхностей деталей, содержащем несущий шпиндель изделия корпус, установленный с возможностью качания, в корпусе выполнены центровые отверстия, предназначенные для взаимодействия с центрами станка, а шпиндель связан с ведущим центром станка и расположен перпендикулярно оси центровых отверстий, при этом механизм качания корпуса выполнен в виде связанного со щпинделем посредством червячной передачи диска с эксцентрично закрепленным на нем пальцем, входящим в горизонтальный паз стойки, закрепленной на столе станка.

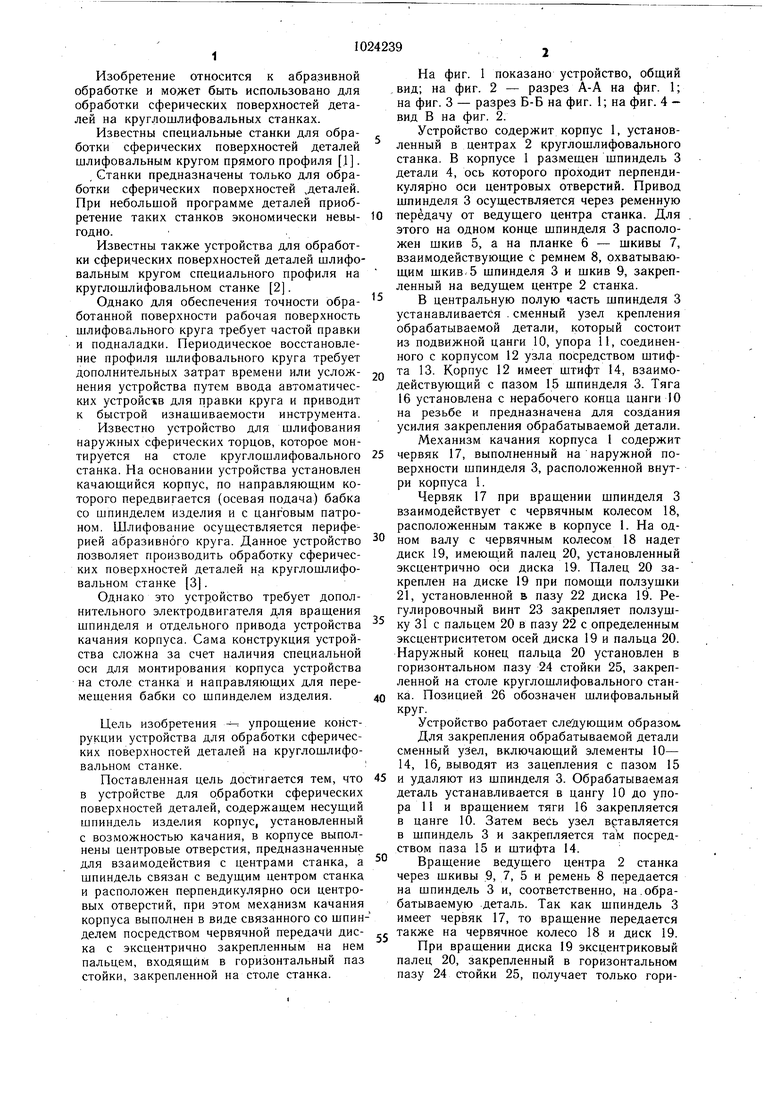

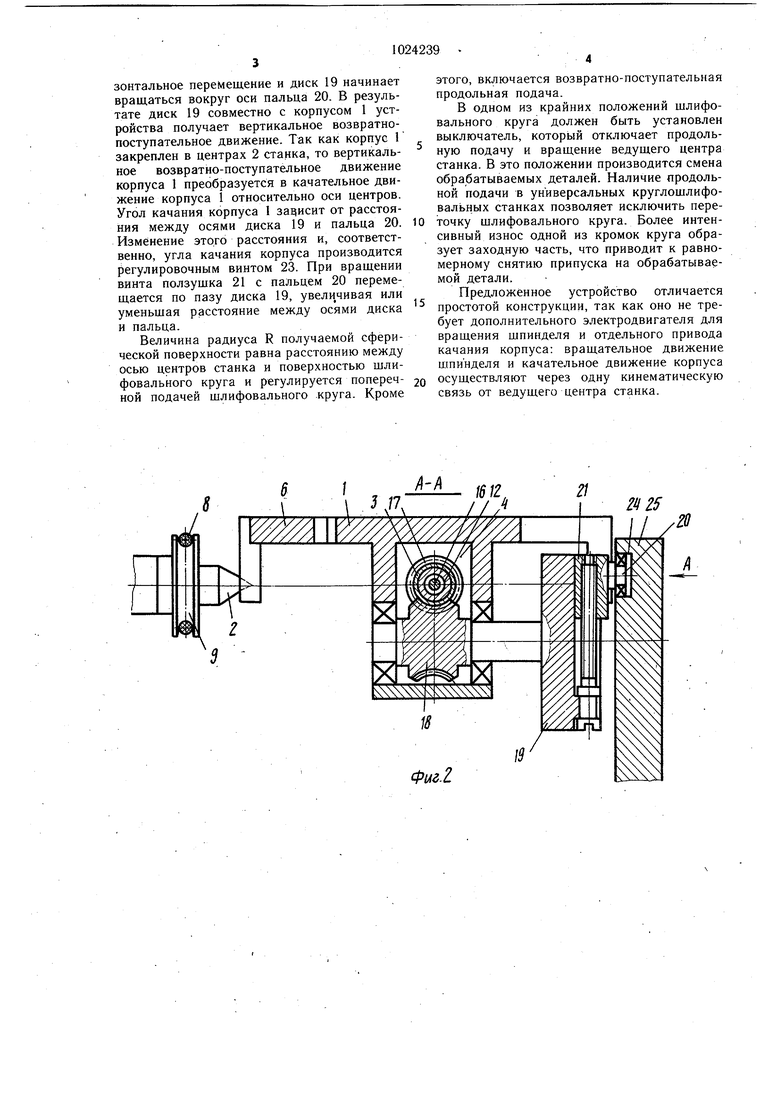

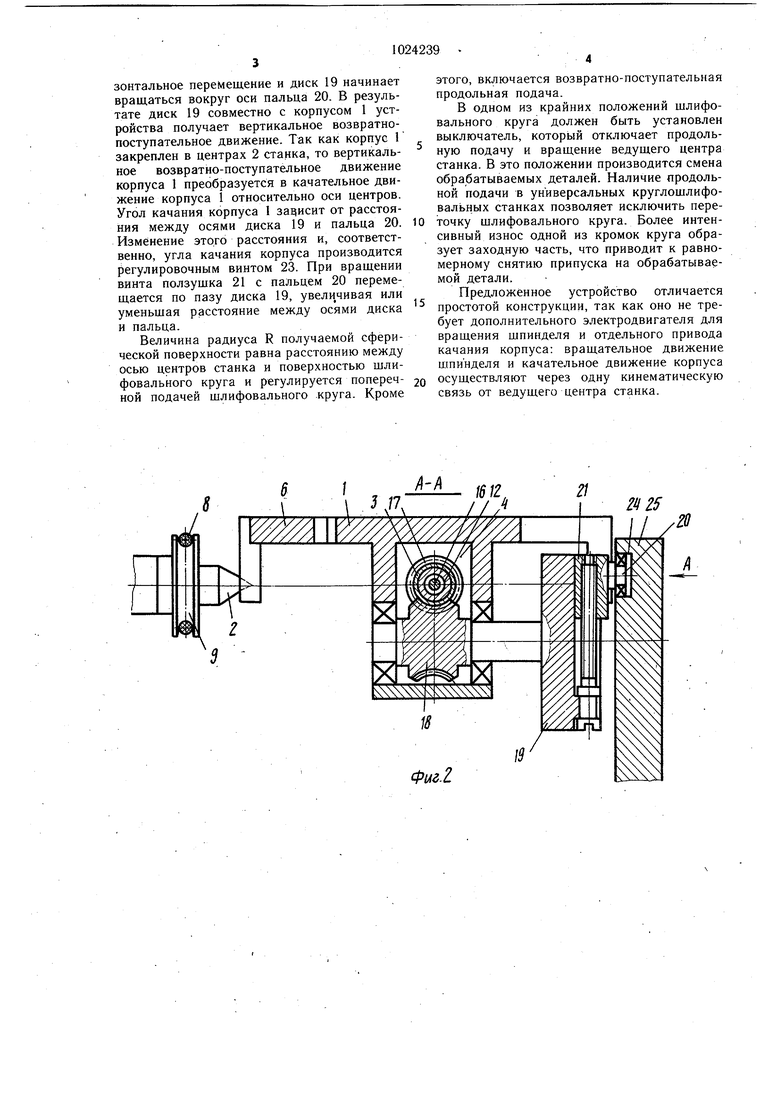

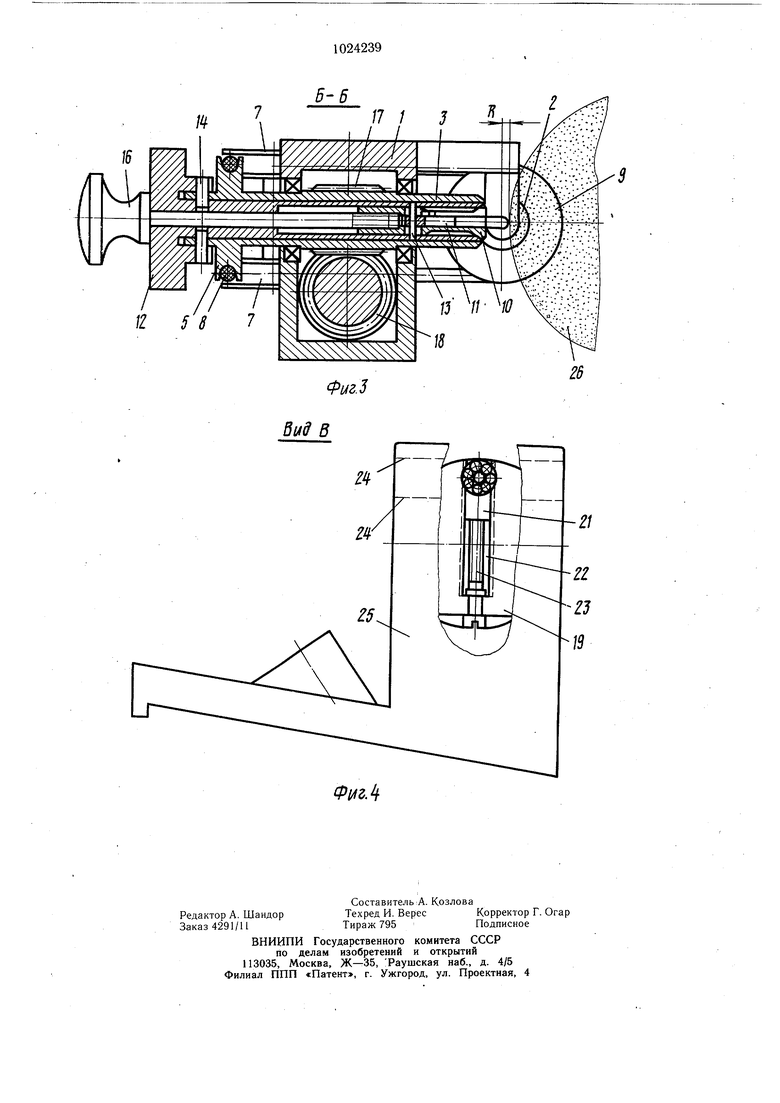

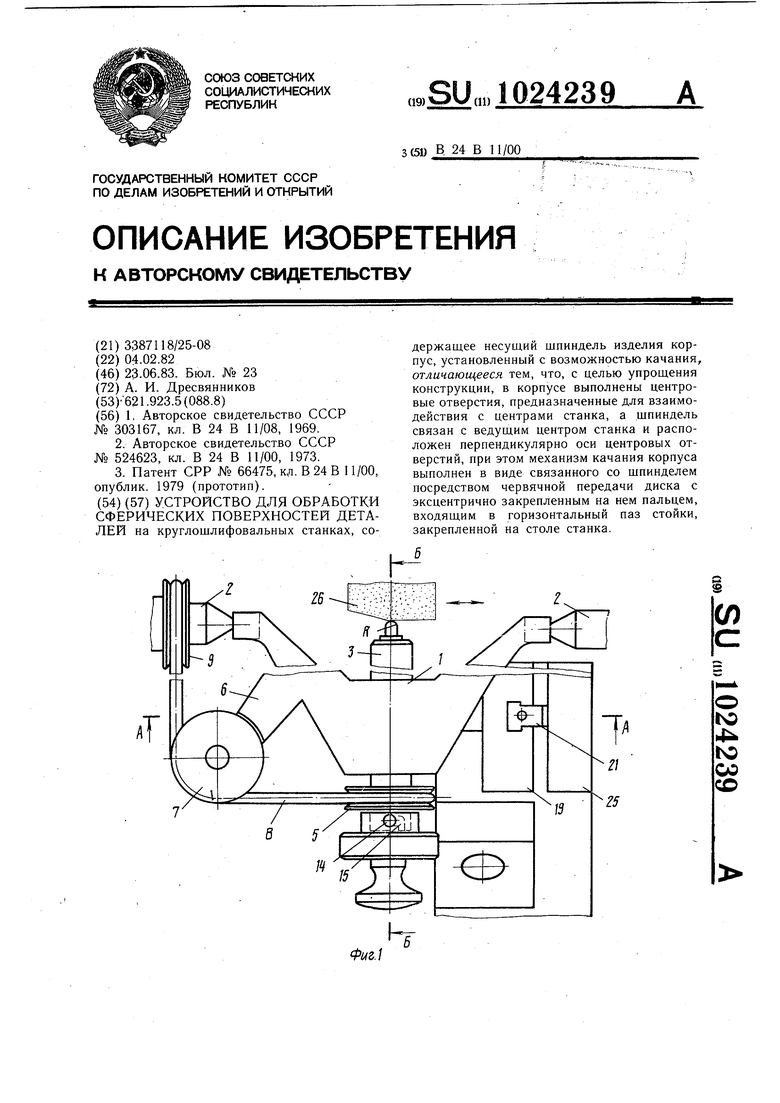

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 вид В на фиг. 2.

Устройство содержит корпус 1, установленный в центрах 2 круглошлифовального станка. В корпусе 1 размещен шпиндель 3 детали 4, ось которого проходит перпендикулярно Оси центровых отверстий. Привод щпинделя 3 осуществляется через ременную

передачу от ведущего центра станка. Для этого на одном конце щпинделя 3 расположен щкив 5, а на планке 6 - щкивы 7, взаимодействующие с ремнем 8, охватывающим щкив-5 щпинделя 3 и щкив 9, закрепленный на ведущем центре 2 станка.

В центральную полую часть щпинделя 3 устанавливается .сменный узел крепления обрабатываемой детали, который состоит из подвижной цанги 10, упора 11, соединенного с корпусом 12 узла посредством щтифта 13. Корпус 12 имеет щтифт 14, взаимодействующий с пазом 15 щпинделя 3. Тяга 16 установлена с нерабочего конца цанги 10 на резьбе и предназначена для создания усилия закрепления обрабатываемой детали. Механизм качания корпуса 1 содержит

червяк 17, выполненный на наружной поверхности шпинделя 3, расположенной внутри корпуса 1.

Червяк 17 при вращении шпинделя 3 взаимодействует с червячным колесом 18, расположенным также в корпусе 1. На одном валу с червячным колесом 18 надет диск 19, имеюш,ий палец 20, установленный эксцентрично оси диска 19. Палец 20 закреплен на диске 19 при помощи ползушки 21, установленной в пазу 22 диска 19. Регулировочный винт 23 закрепляет ползущку 31 с пальцем 20 в пазу 22 с определенным эксцентриситетом осей диска 19 и пальца 20. Наружный конец пальца 20 установлен в горизонтальном пазу 24 стойки 25, закрепленной на столе круглошлифовального станка. Позицией 26 обозначен щлифовальный круг.

Устройство работает следующим образом.

Для закрепления обрабатываемой детали

сменный узел, включающий элементы 10-

14, 16, выводят из зацепления с пазом 15

и удаляют из шпинделя 3. Обрабатываемая деталь устанавливается в цангу 10 до упора 1 1 и вращением тяги 16 закрепляется в цанге 10. Затем весь узел вставляется в шпиндель 3 и закрепляется там посредством паза 15 и штифта 14.

Вращение ведущего центра 2 станка через шкивы 9, 7, 5 и ремень 8 передается на шпиндель 3 и, соответственно, на.обрабатываемую деталь. Так как шпиндель 3 имеет червяк 17, то вращение передается

также на червячное колесо 18 и диск 19.

При вращении диска 19 эксцентриковый

палец 20, закрепленный в горизонтальном

пазу 24 стойки 25, получает только горизонтальное перемещение и диск 19 начинает вращаться вокруг оси пальца 20. В результате диск 19 совместно с корпусом 1 устройства получает вертикальное возвратнопоступательное движение. Так как корпус 1 закреплен в центрах 2 станка, то вертикальное возвратно-поступательное движение корпуса 1 преобразуется в качательное движение корпуса 1 относительно оси центров. Угол качания корпуса 1 зависит от расстояния между осями диска 19 и пальца 20. Изменение этого расстояния и, соответственно, угла качания корпуса производится регулировочным винтом 23. При вращении винта ползущка 21 с пальцем 20 перемещается по пазу диска 19, увеличивая или уменьщая расстояние между осями диска и пальца. Величина радиуса R получаемой сферической поверхности равна расстоянию между осью центров станка и поверхностью шлифовального круга и регулируется поперечной подачей шлифовального .круга. Кроме этого, включается возвратно-поступательная продольная подача. В одном из крайних положений щлифовального круга должен быть установлен выключатель, который отключает продольную подачу и вращение ведущего центра станка. В это положении производится смена обрабатываемых деталей. Наличие продольной подачи в универсальных круглощлифовальных станках позволяет исключить переточку щлифовального круга. Более интенсивный износ одной из кромок круга образует заходную часть, что приводит к равномерному снятию припуска на обрабатываемой детали. Предложенное устройство отличается простотой конструкции, так как оно не требует дополнительного электродвигателя для вращения щпинделя и отдельного привода качания корпуса: вращательное движение шпинделя и качательное движение корпуса осуществляют через одну кинематическую связь от ведущего центра станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Универсальный круглошлифовальный станок | 1982 |

|

SU1085772A1 |

| УСТРОЙСТВО для ШЛИФОВАНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 1973 |

|

SU385714A1 |

| Круглошлифовальный станок | 1974 |

|

SU616114A1 |

| Станок для шлифования кулачковых валов | 1937 |

|

SU52254A1 |

| Автоматический поводковый патрон | 1972 |

|

SU550243A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ДETAЛEV1 | 1971 |

|

SU303167A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ на круглошлифовальных станках, содержащее несущий шпиндель изделия корпус, установленный с возможностью качания, отличающееся тем, что, с целью упрощения конструкции, в корпусе выполнены центровые отверстия, предназначенные для взаимодействия с центрами станка, а шпиндель связан с ведущим центром станка и расположен перпендикулярно оси центровых отверстий, при этом механизм качания корпуса выполнен в виде связанного со шпинделем посредством червячной передачи диска с эксцентрично закрепленным на нем пальцем, входящим в горизонтальный паз стойки, закрепленной на столе станка. W ю 4 1C оо со

12 58

BuS В

ФигЛ Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ДETAЛEV1 | 0 |

|

SU303167A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-06-23—Публикация

1982-02-04—Подача