Изобретение относится к станкостроению и может быть использовано, например, в круглошлифовальных станках для перемещения шлифовального круга.

Точность размера шлифуемого изделия при шлифовании до упора существенно зависит от наличия тепловых деформаций системы СПИД, звеньями которой являются элементы шлифовальной бабки и механизма поперечных подач.

Известен механизм поперечных подам круглошлифовального станка, включающий зубчатый редуктор с двигателем, управляемым с помощью программного устройства, кинематически связанный с передачей винтгайка, и гидроцилиндр быстрого отвода и подвода шлифовальной бабки 1.

Недостатками этого механизма являются нестабильность положения шлифовальной бабки и снижение точности обработки, вследствие значительных тепловых деформаций, а также податливости его системы при колебаниях давления в гидросистеме и работе станка.

Цель изобретения - повышение точ ности обработки и стабильности положения шлифовальной бабки в процессе шлифования.

Поставленная цель достигается тем. Что корпус ходовой гайки механизма поперечных подач закреплен на станине, а гидроцилиндр

J жестко связан с корпусом шлифовальной бабки, шток поршня гидроцилиндра выполнен в виде гильзы с буртиком, жестко закрепленной на ходовом винте, гидроцилиндр закреплен на корпусе шлифовальной бабки так, что его передний торец находится

10 в точке, наименее удаленной от вертикальной плоскости, проходящей через ось вращения шлифовального круга.

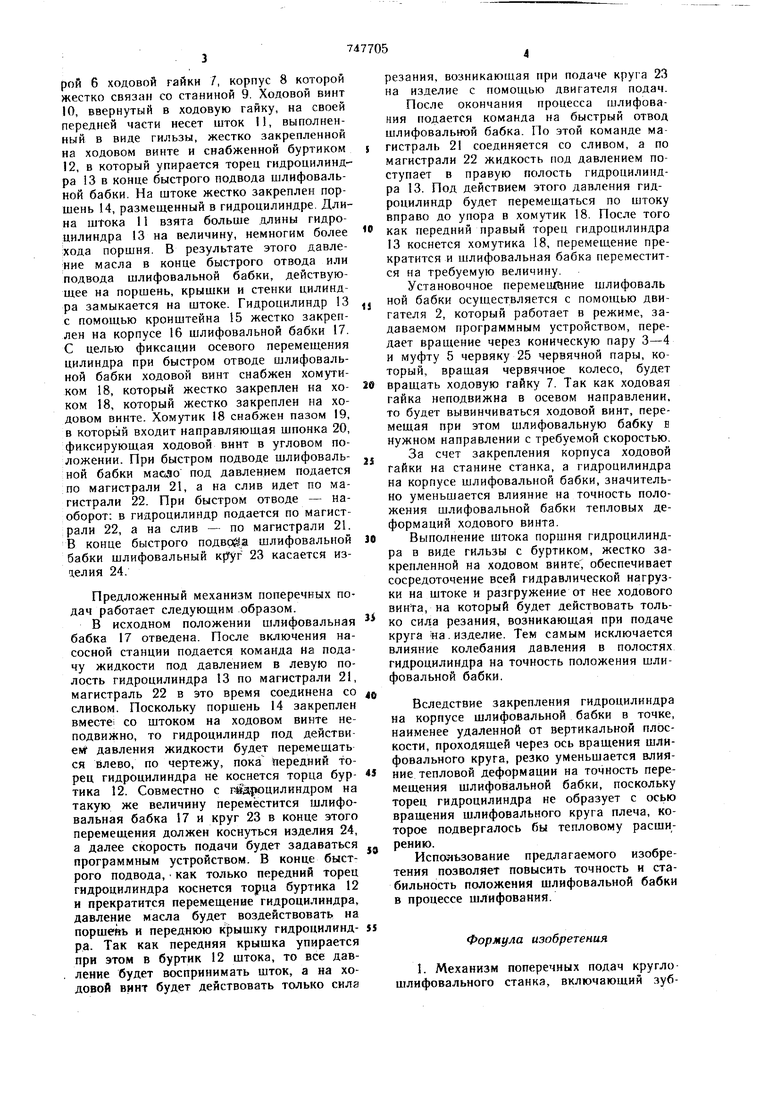

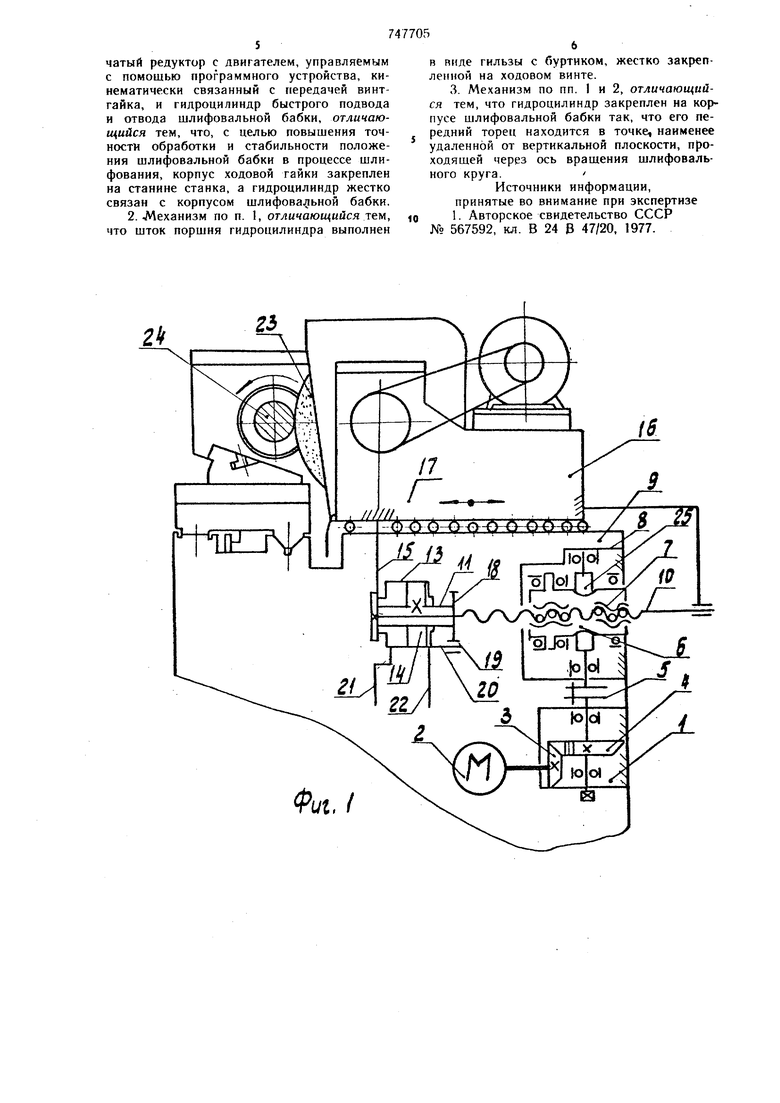

На;фиг. 1 представлена схема предлагаемого :механцзма; на фиг. 2 - продольный разрез гидроцилиндра бь1строго подвода и отвода шлифовальной бабки.

Механизм поперечных подач содержит зубчатый редуктор 1, с регулируемым приводным двигателем 2, управление которым осуществляется с помощью программного

20 устройства, обеспечивающего все необходимые виды перемещения шлифовальной бабки. Зубчатый редуктор включает пару шестерен 3 и 4. Выходной вал этого редуктора через муфту 5 связан с червячной парой 6 ходовой гайки 7, корпус 8 которой жестко связан со станиной 9. Ходовой винт 10, ввернутый в ходовую гайку, на своей передней части несет шток 11, выполненный в виде гильзы, жестко закрепленной на ходовом винте и снабженной буртиком 12, в который упирается торец гидроцилиндра 13 в конце быстрого подвода шлифовальной бабки. На штоке жестко закреплен поршень 14, размещенный в гидроцилиндре. Длина штока 11 взята больше длины гидроцилиндра 13 на величину, немногим более хода поршня. В результате этого давление масла в конце быстрого отвода или подвода шлифовальной бабки, действующее на поршень, крышки и стенки цилиндра замыкается на штоке. Гидроцилиндр 13 с помощью кронштейна 15 жестко закреплен на корпусе 16 шлифовальной бабки 17. С целью фиксации осевого перемещения цилиндра при быстром отводе шлифовальной бабки ходовой винт снабжен хомутиком 18, который жестко закреплен на хоком 18, который жестко закреплен на ходовом винте. Хомутик 18 снабжен пазом 19, в который входит направляющая шпонка 20, фиксирующая ходовой винт в угловом положении. При быстром подводе шлифовальной бабки масуао под давлением подается по магистрали 21, а на слив идет по магистрали 22. При быстром отводе - наоборот: в гидроцилиндр подается по магистрали 22, а на слив - по магистрали 21. В конце быстрого подвсй.а шлифовальной бабки шлифовальный круг 23 касается изаелия 24.

Предложенный механизм поперечных подач работает следующим образом.

В исходном положении шлифовальная бабка 17 отведена. После включения насосной станции подается команда на подачу жидкости под давлением в левую полость гидроцилиндра 13 по магистрали 21, магистраль 22 в это время соединена со сливом. Поскольку поршень 14 закреплен BMecTei со штоком на ходовом винте неподвижно, то гидроцилиндр под действиекг давления жидкости будет перемещать ся влево, по чертежу, пока 1ередний торец гидроцилиндра не коснется торца буртика 12. Совместно с пйдроцилиндром на такую же величину переместится шлифовальная бабка 17 и круг 23 в конце этого перемещения должен коснуться изделия 24, а далее скорость подачи будет задаваться программным устройством. В конце быстрого подвода, как только передний торец гндроцилиндра коснется торца буртика 12 и прекратится перемещение гидроцилиндра, давление масла будет воздействовать на порщеиь и переднюю к|рышку гидроцилиндpa. Так как передняя крышка упирается при этом в буртик 12 штока, то все давление будет воспринимать шток, а на ходовой винт будет действовать только сила

резания, возникающая при подаче круга 23 на изделие с помощью двигателя подач.

После окончания процесса шлифования подается команда на быстрый отвод шлифовальной бабка. По этой команде магистраль 2 соединяется со сливом, а по магистрали 22 жидкость под давлением поступает в правую полость гндроцилиндра 13. Под действием этого давления гидроцилиндр будет перемещаться по штоку вправо до упора в хомутик 18. После того как передний правый торец гидроцилиндра 13 коснется хомутика 18, перемещение прекратится и шлифовальная бабка переместится на требуемую величину.

Установочное перемец ние шлифоваль ной бабки осуществляется с помощью двигателя 2, который работает в режиме, задаваемом программным устройством, передает вращение через коническую пару 3-4 и муфту 5 червяку 25 червячной пары, который, вращая червячное колесо, будет вращать ходовую гайку 7. Так как ходовая гайка неподвижна в осевом направлении, то будет вывинчиваться ходовой винт, перемещая при этом шлифовальную бабку в Нужном направлении с требуемой скоростью.

За счет закрепления корпуса ходовой гайки на станине станка, а гидроцилиндра на корпусе шлифовальной бабки, значительно уменьшается влияние на точность положения шлифовальной бабки тепловых деформаций ходового винта.

Выполнение штока поршня гидроцилиндра в виде гильзы с буртиком, жестко закрепленной на ходовом винте , обеспечивает сосредоточение всей гидравлической нагрузки на штоке и разгружение от нее ходового , на который будет действовать только сила резания, возникающая при подаче круга «а. изделие. Тем самым исключается влияние колебания давления в полостях гидроцилиндра на точность положения шлифовальной бабки.

Вследствие закрепления гидроцилиндра на корпусе шлифовальной бабки в точке, наименее удаленной от вертикальной плоскости, проходящей через ось вращения шлифовального круга, резко уменьшается влияние тепловой деформации на точность перемещения шлифовальной бабки, поскольку торец гидроцилиндра не образует с осью вращения шлифовального круга плеча, которое подвергалось бы тепловому расширению.

Использование предлагаемого изобретения позволяет повысить точность и стабильность положения шлифовальной бабки в процессе шлифования.

Формула изобретения

1. Механизм поперечных подач кругло шлифовального станка, включающий зубчатый редуктор с двигателем, управляемым с помощью программного устройства, кинематически связанный с передачей винтгайка, и гидроцнлиндр быстрого подвода и отвода шлифовальной бабки, отличающийся тем, что, с целью повышения точности обработки и стабильности положения шлифовальной бабки в процессе шлифования, корпус ходовой гайки закреплен на станине станка, а гидроцилиндр жестко связан с корпусом шлифовальной бабки. 2. Механизм по п. 1, отличающийся rew, что шток поршня гидроцилиндра выполнен в виде гильзы с буртиком, жестко закрепленной на ходовом винте. 3. Механизм по пп. 1 и 2, отличающийся тем, что гидроцилиндр закреплен на корпусе шлифовальной бабки так, что его передний торец находится в точке, наименее удаленной от вертикальной плоскости, проходящей через ось вращения шлифовального круга. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 567592, кл. В 24 В 47/20. 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм перемещения ведомого узла | 1991 |

|

SU1774913A3 |

| УСТРОЙСТВО ДЛЯ ПЕРЕЛ1Е[ДЕНИЯУЗЛА СТАНКАФШЩ, ^- | 1971 |

|

SU430989A1 |

| Привод подач шлифовального станка | 1988 |

|

SU1664534A1 |

| Привод подач шлифовального станка | 1980 |

|

SU931433A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Механизм подачи шлифовальной бабки | 1982 |

|

SU1077767A2 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Круглошлифовальный станок | 1981 |

|

SU1052370A1 |

| Люнет | 1989 |

|

SU1731577A1 |

| Механизм подач | 1981 |

|

SU1014690A1 |

Фиг. /

Авторы

Даты

1980-07-15—Публикация

1978-03-30—Подача