Изобретение относится к области получения гидроксида алюминия, в частности гидроксида алюминия псевдобемитной, бемитной, байеритной модификации повышенной чистоты, который применяется в качестве компонента носителей катализаторов и катализаторов, в том числе катализаторов гидроочистки, а также сорбентов.

Гидроксид алюминия осаждают чаще всего из растворов нитрата алюминия и/или алюмината натрия.

Основным сырьем для получения гидроксида алюминия методом осаждения является технический гидроксид алюминия процесса Байера. При взаимодействии технического гидроксида алюминия с азотной кислотой или гидроксидом натрия образуется нитрат алюминия или алюминат натрия, соответственно. Растворы нитрата алюминия и/или алюмината натрия - промежуточное сырье, из которого осаждают гидроксид алюминия бемитной, псевдобемитной или байеритной модификации. Основные примеси в продукте осаждения, привносимые из технического гидроксида алюминия - соединения натрия и железа. И те, и другие относятся к каталитическим ядам кислотных катализаторов на основе оксида алюминия, которые синтезируют из гидроксида алюминия. Синтез гидроксида алюминия повышенной чистоты с пониженным содержанием соединений натрия и железа обеспечивает получение катализаторов на основе оксида алюминия с высокой каталитической активностью в кислотном катализе.

Как известно, содержание примесей для российских и зарубежных коммерческих катализаторов гидроочистки укладывается в следующий диапазон: Na2O=0,01-0,13% масс, Fe2O3=0,02-0,6% масс. Klimov O.V., Pashigreva A.V., Bukhtiyarova G.Α., Kashkin V.N.et al. Modern Catalysts of Deep Hydrotreatment in the Production of Low-Sulfur Diesel Fuels at Russian Oil Refineries According to Euro-3 and Euro-4 Standards. Catalysis in Industry. 2010. v. 2. n. 2, p. 101-107.

Очистка гидроксида алюминия, полученного методом осаждения, от соединений натрия, как правило, достигается многократным промыванием продукта осаждения химически чистой водой. Уменьшение количества соединений железа в продукте осаждения возможно только за счет использования сырья повышенной чистоты.

Известен способ получения микрокристаллического бемита-псевдобемита, используемого для изготовления носителя катализатора в виде сфероидальных частиц оксида алюминия. Гидроксид алюминия соосаждают из растворов солей алюминия, таких как сульфат, нитрат и хлорид, и растворов алюмината щелочных металлов, алюмината натрия или калия. Сначала для образования зародышей кристаллов раствор сульфата алюминия добавляют к воде при температуре 60-77°С до установления рН 2-5 и выдерживают в течение 10 мин. К полученному кислому раствору одновременно приливают раствор алюмината натрия и раствор сульфата натрия при рН 7-8 и температуре 60-82°С в течение 30-70 мин. После этого для снижения электрического заряда поверхности осажденного гидроксида рН суспензии доводят до 9,5-10,5 добавлением раствора алюмината натрия. Старение суспензии проводят в течение 30 мин. Затем суспензию фильтруют и промывают дистиллированной водой, нагретой до температуры 49-82°С, в количестве взятом из расчета 19-100 г/1 г Al2O3. Содержание Na2O в гидроксиде алюминия не превышает 0,13% масс., Fe2O3 - 0,06% масс. US 4154812 А, опубл. 15.05.1979.

К недостаткам этого способа относятся высокие содержания оксидов Na2O и Fe2O3 в получаемом продукте, наличие макропористости (объем пор диаметром 100-1000 нм составляет 0,2-0,3 м3/г) в оксиде алюминия, приготовленном из полученного гидроксида алюминия, а также его низкая площадь поверхности 100-150 м2/г.

Известен способ получения гидроксида алюминия, используемый в изготовлении катализатора с заданными распределением и объемом пор. Гидроксид алюминия осаждают из щелочного раствора при рН 8-12 и температуре 15-120°F путем добавления неорганической кислоты или соли алюминия. В качестве щелочного раствора используют раствор алюмината щелочного металла, например NaAlO2, второй раствор содержит сильную кислоту или ее алюминиевую соль, например Al2(SO4)3. Для увеличения объема пор к частично промытому гидроксиду добавляют 10-20% масс., раствор полимера, содержащего 2-24 мономера (полиэтиленгликоль, полипропиленгликоль, полиэтиленамин), при комнатной температуре или при 21-29°С. Далее гидроксид сушат при 30-177°С. Полимер удаляют из структуры бемита с помощью экстракции растворами спиртов С4+, С6, С6+. Гидроксид алюминия промывают до содержания Na2O менее 0,1% масс. US 4081406 А, опубл. 28.03.1978.

Недостатком этого способа является высокое содержание Na2O в гидроксиде алюминия и применение дополнительных структурообразующих веществ для формирования заданной пористости, что приводит к усложнению технологии и увеличению стоимости получаемого продукта.

Известен способ осаждения гидроксида алюминия, из которого получают сферический активный оксид алюминия методом жидкостного формования. Получаемые гранулы оксида алюминия могут быть использованы в качестве адсорбента, носителя и компонента катализатора. Алюминат натрия, приготовленный из технического гидрата глинозема марки ГД-0 растворением его в едком натре, осаждают азотной кислотой непрерывно однопоточным методом при температуре 33-38°С в течение 3,0-3,5 ч при рН 8,5-8,9. Полученный гидроксид алюминия подвергают стабилизации при рН 8,5-8,9 и температуре 80-102°С в течение 60-120 мин. Во время стабилизации производят корректировку рН путем добавления алюмината натрия. По окончании стабилизации гидроксид непрерывного осаждения отмывают от примесей щелочных металлов до содержания Na2O менее 0,03 мас.% и отжимают на фильтре. RU 1594874 С, опубл. 30.10.1994.

К недостаткам этого способа относится то, что гидроксид алюминия может содержать оксид натрия в количестве более 0,01 мас.% и получаемые из него гранулы характеризуются низким объемом пор 0,25 см3/г.

Наиболее близким по технической сущности и достигаемому техническому результату является способ получения оксида алюминия, используемого в качестве носителя катализаторов гидроочистки. Гидроксид алюминия из раствора алюмината натрия осаждают азотной, кислотой в течение 100-120 мин при температуре 58,0-65,0°С и величине рН 7,8-8,8, затем суспензию стабилизируют в течение 60 мин при температуре 58,0-62,0°С и величине рН 7,5-8,3. Полученный гидроксид алюминия отмывают химически обессоленной водой при температуре 60-70°С до остаточного содержания Na2O 0,010-0,030 мас.%. Промытый гидроксид алюминия сушат при температуре 100-150°С, и прокаливают при температуре 450-550°С. RU 2362620 С1, опубл. 27.07.2009.

Недостатком этого способа является то, что получаемый гидроксид алюминия характеризуется высоким содержанием оксида натрия (более 0,01 мас.%), при этом данные о содержании оксида железа отсутствуют, и то, что соответствующий ему оксид алюминия обладает низкой насыпной плотностью 0,406-0,501 г/см3.

Техническая задача, решаемая заявленной группой изобретений, заключается в разработке реагента для получения гидроксида алюминия методом осаждения и способа получения гидроксида алюминия повышенной чистоты методом осаждения с его использованием (варианты).

Технический результат от реализации заявленной группы изобретений (варианты), заключается в повышении чистоты гидроксида алюминия бемитной, псевдобемитной или байеритной модификаций, за счет снижения содержания оксида натрия - до менее 0,010 мас.%), оксида железа - до менее 0,010 мас.%, которое достигается применением для осаждения гидроксида алюминия растворов нитрата алюминия и реагента - раствора алюмината натрия, полученного из технического гидроксида алюминия.

Технический результат от реализации заявленной группы изобретений достигается тем, что реагент для получения гидроксида алюминия методом осаждения, согласно изобретению, представляет собой раствор алюмината натрия, полученный высушиванием технического гидроксида алюминия гиббситной модификации при температуре 23-110°С в течение 5-36 ч, охлаждением, при необходимости, до комнатной температуры, отсеиванием фракции с размером частиц менее 180 мкм, добавлением в нее водного раствора 40-42 мас.%, гидроксида натрия, перемешиванием, нагреванием при перемешивании до температуры 95-105°С и выдерживанием при перемешивании и этой температуре в течение 2-3 ч.

Технический результат от реализации заявленной группы изобретений по первому варианту способа получения гидроксида алюминия методом осаждения достигается тем, что технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 23-110°С в течение 5-36 ч, охлаждают, при необходимости, до комнатной температуры, отсеивают фракцию с размером частиц менее 180 мкм и добавляют при перемешивании водный раствор 48-52 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, не прекращая перемешивания нагревают до температуры 100-110°С и выдерживают при перемешивании и этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают, а образовавшийся в растворе осадок растворяют в воде, очищенной от ионов металлов и смешивают с реагентом по п. 1 при постоянном перемешивании при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат.

Технический результат от реализации заявленной группы изобретений по второму варианту способа получения гидроксида алюминия методом осаждения достигается тем, что технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 23-110°С в течение 5-36 ч, охлаждают, при необходимости, до комнатной температуры, отсеивают фракцию с размером частиц менее 180 мкм, добавляют при перемешивании водный раствор 20-40 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, не прекращая перемешивания нагревают до температуры 100-110°С и выдерживают при перемешивании и этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают и смешивают при постоянном перемешивании с реагентом по п. 1 при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат.

Технический результат от реализации заявленной группы изобретений по третьему варианту достигается тем, что в технический гидроксид алюминия гиббситной модификации добавляют водный раствор 48-52 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, перемешивают, нагревают до температуры 100-105°С, и выдерживают при перемешивании и этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают, отделяют надосадочный раствор, а выпавшие кристаллы нитрата алюминия растворяют в воде, очищенной от ионов металлов, и при постоянном перемешивании смешивают с реагентом по п. 1 при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат при температуре 100-110°С в течение 7-8 ч.

Использование в любом из вариантов способа получения гидроксида алюминия методом осаждения раствора алюмината натрия согласно п. 1, приводит к получению гидроксида алюминия повышенной чистоты, который характеризуется содержанием оксида натрия - менее 0,0100 мас.%, оксида железа - менее 0,0100 мас.%.

Преимуществом заявленного способа получения гидроксида алюминия повышенной чистоты (варианты) является то, что полученный гидроксид алюминия бемитной, псевдобемитной модификаций может быть использован для получения оксида алюминия повышенной чистоты, который используется в качестве компонента катализатора или сорбента.

Конкретная реализация заявленной группы изобретений раскрыта в следующих примерах.

Пример 1.

Получение реагента для осаждения гидроксида алюминия - раствора алюмината натрия.

Технический гидроксид алюминия гиббситной модификации сушат при комнатной температуре в течение 36 ч. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют водный раствор 40 мас.%-ного гидроксида натрия в количестве 92 мл. Тщательно перемешивают, нагревают при перемешивании до температуры 100°С и перемешивают при этой температуре в течение 3 ч. Затем перемешивание прекращают.

Содержание в полученном растворе алюмината натрия оксида натрия - 18,3300 мас.%, оксида железа - 0,0028 мас.%.

Пример 2.

Получение реагента для осаждения гидроксида алюминия - раствора алюмината натрия.

Технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 60°С в течение 10 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют при перемешивании водный раствор 41 мас.%-ного гидроксида натрия в количестве 92 мл. Тщательно перемешивают и нагревают при перемешивании до температуры 95°С; перемешивают при этой температуре в течение 3 ч. Затем перемешивание прекращают.

Содержание в полученном растворе алюмината натрия оксида натрия - 19,0700 мас.%, оксида железа - 0,0024 мас.%.

Пример 3.

Получение реагента для осаждения гидроксида алюминия - раствора алюмината натрия.

Технический гидроксид алюминия гиббситной модификации сушат при температуре 110°С в течение 6 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют водный раствор 42 мас.%-ного гидроксида натрия в количестве 92 мл. Тщательно перемешивают, нагревают при перемешивании до температуры 105°С и выдерживают при перемешивании и этой температуре в течение 2 ч. Затем перемешивание прекращают.

Содержание в полученном растворе алюмината натрия оксида натрия - 19,7000 мас.%, оксида железа - 0,0026 мас.%.

Пример 4.

Реагент - раствор алюмината натрия получают согласно примеру 1.

Технический гидроксид алюминия гиббситной модификации сушат при комнатной температуре в течение 36 ч. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют при перемешивании водный раствор 48 мас.%-ной азотной кислоты в 100% мольном количестве от стехиометрии, не прекращая перемешивания, нагревают до температуры 100°С и выдерживают при этой температуре в течение 4 ч. Затем перемешивание прекращают, отключают нагревание и отфильтровывают непрореагировавший гидроксид алюминия от раствора нитрата алюминия. После охлаждения до комнатной температуры в растворе образуется осадок из кристаллов нитрата алюминия. Добавляют 50 мл воды, очищенной от ионов металлов и при перемешивании добиваются перехода осадка в раствор. Затем растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 80°С, значение рН раствора 8,5. Полученную суспензию, не прекращая перемешивания, выдерживают при этой же температуре в течение 65 мин и поддержании значения рН 8,5. После чего осадок отфильтровывают, промывают водой и сушат при температуре 105°С в течение 8 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0081 мас.% и 0,0058 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0143 мас.%, оксида железа - 0,0007 мас.%,

Пример 5.

Реагент - раствор алюмината натрия получают согласно примеру 2.

Технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 60°С в течение 10 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют при перемешивании водный раствор 52 мас.%-ной азотной кислоты в 90% мольном количестве от стехиометрии, не прекращая перемешивания, нагревают до температуры 110°С и выдерживают при этой температуре в течение 3 ч. Затем перемешивание прекращают, отключают нагревание и отфильтровывают непрореагировавший гидроксид алюминия от раствора нитрата алюминия. После охлаждения до комнатной температуры в растворе образуется осадок из кристаллов нитрата алюминия. Добавляют 50 мл воды, очищенной от ионов металлов, при перемешивании добиваются перехода осадка в раствор, который смешивают с реагентом гидроксида алюминия по п. 1 при постоянном перемешивании при температуре 80°С, значение рН раствора 8,5. Полученную суспензию, не прекращая перемешивания, выдерживают при этой же температуре в течение 65 мин и поддержании значения рН 8,5. После этого осадок отфильтровывают, промывают водой и сушат при температуре 105°С в течение 8 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0074 мас.% и 0,0084 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0145 мас.%, оксида железа - 0,0008 мас.%.

Пример 6.

Реагент - раствор алюмината натрия получают согласно примеру 3.

Технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 110°С в течение 5 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют при перемешивании водный раствор 50 мас.%-ной азотной кислоты в 90% мольном количестве от стехиометрии, не прекращая перемешивания, нагревают до температуры 110°С и выдерживают при этой температуре в течение 3 ч. Затем перемешивание прекращают, отключают нагревание и отфильтровывают непрореагировавший гидроксид алюминия от раствора нитрата алюминия. После охлаждения до комнатной температуры в растворе образуется осадок из кристаллов нитрата алюминия. Добавляют 50 мл воды, очищенной от ионов металлов и при перемешивании добиваются перехода осадка в раствор. Затем растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 85°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 60 мин при постоянном перемешивании и поддержании значения рН 8,5. После чего осадок отфильтровывают, промывают водой и сушат при температуре 100°С в течение 8 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0063 мас.% и 0,0046 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0144 мас.%, оксида железа - 0,0007 мас.%.

Пример 7.

Реагент - раствор алюмината натрия получают согласно примеру 1.

Технический гидроксид алюминия гиббситной модификации подвергают сушке при комнатной температуре в течение 35 ч. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют водный раствор 20 мас.%-ной азотной кислоты в мольном количестве 100% от стехиометрии. Нагревают при перемешивании до температуры 100°С и выдерживают при этой температуре и перемешивании в течение 4 ч. Затем перемешивание прекращают и отфильтровывают непрореагировавший гидроксид алюминия. Раствор нитрата алюминия охлаждают до комнатной температуры. После чего растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 80°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 65 мин при постоянном перемешивании и поддержании значения рН 8,5. После чего осадок отфильтровывают, промывают водой и сушат при температуре 105°С в течение 7 ч. Содержание оксидов натрия и железа в готовом продукте составило 0,0074 мас.% и 0,0068 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0083 мас.%, оксида железа - 0,0004 мас.%.

Пример 8.

Реагент - раствор алюмината натрия получают согласно примеру 2.

Технический гидроксид алюминия гиббситной модификации сушат при температуре 55°С в течение 11 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют при перемешивании водный раствор 30 мас.%-ной азотной кислоты в 100% мольном количестве от стехиометрии, не прекращая перемешивания, нагревают до температуры 110°С и выдерживают при этой температуре в течение 3 ч. Затем перемешивание прекращают, отключают нагревание и отфильтровывают непрореагировавший гидроксид алюминия от раствора нитрата алюминия и охлаждают до комнатной температуры. После чего растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 85°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 60 мин при постоянном перемешивании и поддержании значения рН 8,5. После чего осадок отфильтровывают, промывают водой и сушат при температуре 110°С в течение 7 ч. Содержание оксидов натрия и железа в готовом продукте составило 0,0057 мас.% и 0,0063 мас.%„ соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0068 мас.%, оксида железа - 0,0005 мас.%.

Пример 9.

Реагент - раствор алюмината натрия получают согласно примеру 3.

Технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 105°С в течение 6 ч. Охлаждают до комнатной температуры. Отсеивают фракцию с размером частиц менее 180 мкм. 60 г навески фракции с размером частиц менее 180 мкм помещают в реактор, добавляют водный раствор 40 мас.%-ной азотной кислоты в мольном количестве 90% от стехиометрии. Тщательно перемешивают и нагревают при перемешивании до температуры 105°С и перемешивают при этой температуре в течение 3,5 ч. Затем перемешивание прекращают и отфильтровывают непрореагировавший гидроксид алюминия. Полученный раствор нитрата алюминия охлаждают до комнатной температуры. После чего растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 80°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 65 мин при постоянном перемешивании и поддержании значения рН 8,5. Образовавшийся осадок отфильтровывают, промывают водой и сушат при температуре 100°С в течение 8 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0059 мас.% и 0,0093 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0075 мас.%, оксида железа - 0,0005 мас.%.

Пример 10.

Реагент - раствор алюмината натрия получают согласно примеру 1.

60 г навески технического гидроксида алюминия гиббситной модификации (в пересчете на сухое вещество) без предобработки помещают в реактор, добавляют водный раствор 48 мас.%-ной азотной кислоты в 100% мольном количестве от стехиометрии. Тщательно перемешивают, и нагревают до температуры 110°С, выдерживают при перемешивании и этой температуре в течение 3,5 ч. Затем перемешивание прекращают, раствор отфильтровывают от непрореагировавшего гидроксида алюминия. Полученный раствор нитрата алюминия охлаждают до комнатной температуры и отделяют надосадочный раствор. Выпавшие кристаллы нитрата алюминия растворяют в 100 мл воды, очищенной от ионов металлов. После чего растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 80°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 65 мин при постоянном перемешивании и поддержании значения рН 8,5. Образовавшийся осадок отфильтровывают, промывают водой и сушат при температуре 100°С в течение 8 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0068 мас.% и 0,0064 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0041 мас.% оксида железа - 0,0004 мас.%.

Пример 11.

Реагент - раствор алюмината натрия получают согласно примеру 2.

60 г навески технического гидроксида алюминия гиббситной модификации (в пересчете на сухое вещество) без предобработки помещают в реактор, добавляют водный раствор 52 мас.%-ной азотной кислоты в 90% мольном количестве от стехиометрии. Тщательно перемешивают, и нагревают до температуры 100°С, выдерживают при перемешивании и этой температуре в течение 4 ч. Затем перемешивание прекращают и раствор отфильтровывают от непрореагировавшего гидроксида алюминия. Полученный раствор нитрата алюминия охлаждают до комнатной температуры и отделяют надосадочный раствор. Выпавшие кристаллы нитрата алюминия растворяют в 100 мл воды, очищенной от ионов металлов. После чего растворы алюмината натрия и нитрата алюминия смешивают при постоянном перемешивании при температуре 85°С, значение рН раствора 8,5. Полученную суспензию выдерживают при этой же температуре в течение 60 мин при постоянном перемешивании и поддержании значения рН 8,5. Полученный осадок отфильтровывают, промывают водой и сушат при температуре 110°С в течение 7 ч. Содержание оксидов натрия и железа в готовом продукте псевдобемитной модификации составило 0,0047 мас.% и 0,0038 мас.%, соответственно.

Содержание в растворе нитрата алюминия оксида натрия - 0,0056 мас.%, оксида железа - 0,0006 мас.%.

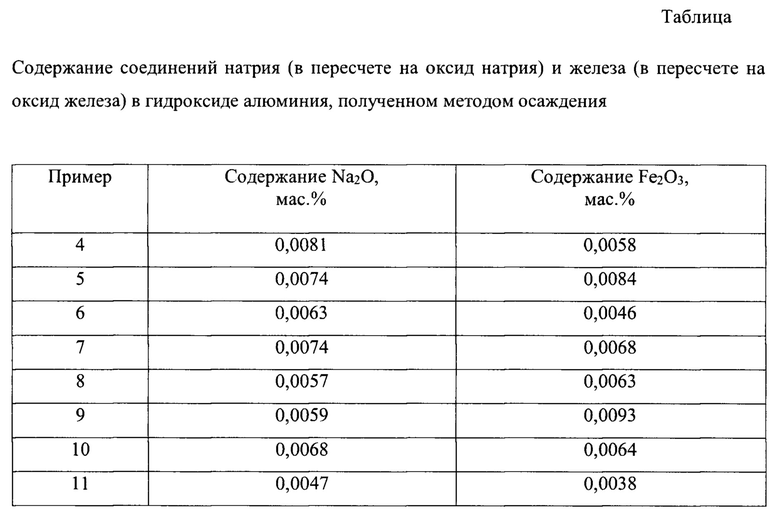

Сводные данные по чистоте гидроксида алюминия, полученного методом осаждения согласно примерам 4-11, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки технического гидроксида алюминия гиббситной модификации для приготовления гидроксила алюминия методом осаждения (варианты) | 2020 |

|

RU2750734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2124478C1 |

| КОМПОЗИЦИЯ ИЗ ГИДРОКСОЛЮМИНАТА МАГНИЯ И ГИДРОКСИДА АЛЮМИНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2392225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2006 |

|

RU2335457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МАКРОПОРИСТОГО ОКСИДА АЛЮМИНИЯ | 2024 |

|

RU2826985C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2014 |

|

RU2577832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2003 |

|

RU2234460C1 |

| ОСАЖДЕННЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2690357C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

Изобретение относится к способу получения раствора алюмината натрия, применяемого в качестве реагента в способах получения гидроксида алюминия. Технический результат от реализации заявленной группы изобретений заключается в повышении чистоты гидроксида алюминия бемитной, псевдобемитной или байеритной модификаций за счет снижения содержания оксида натрия - до менее 0,010 мас.%, оксида железа - до менее 0,010 мас.%, которое достигается применением для осаждения гидроксида алюминия растворов нитрата алюминия и реагента - раствора алюмината натрия, полученного из технического гидроксида алюминия. 4 н.п. ф-лы, 1 табл., 11 пр.

1. Способ получения раствора алюмината натрия, применяемого в качестве реагента для получения гидроксида алюминия методом осаждения, заключающийся в том, что технический гидроксид алюминия гиббситной модификации высушивают при температуре 23-110°С в течение 5-36 ч, охлаждают, при необходимости, до комнатной температуры, отсеивают фракцию с размером частиц менее 180 мкм, добавляют в нее водный раствор 40-42 мас.%-ного гидроксида натрия, перемешивают, нагревают при перемешивании до температуры 95-105°С и выдерживают при перемешивании и этой температуре в течение 2-3 ч.

2. Способ получения гидроксида алюминия методом осаждения с его использованием, заключающийся в получении раствора алюмината натрия, применяемого в качестве реагента, способом по п.1, после которого технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 23-110°С в течение 5-36 ч, охлаждают, при необходимости, до комнатной температуры, отсеивают фракцию с размером частиц менее 180 мкм и добавляют в нее при перемешивании водный раствор 48-52 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, не прекращая перемешивания, нагревают до температуры 100-110°С и выдерживают при перемешивании и этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают, образовавшийся в растворе осадок растворяют в воде, очищенной от ионов металлов и смешивают с полученным реагентом при постоянном перемешивании при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат при температуре 100-110°С в течение 7-8 ч.

3. Способ получения гидроксида алюминия методом осаждения с его использованием, заключающийся в получении раствора алюмината натрия, применяемого в качестве реагента, способом по п.1, после которого технический гидроксид алюминия гиббситной модификации подвергают сушке при температуре 23-110°С в течение 5-36 ч, охлаждают, при необходимости, до комнатной температуры, отсеивают фракцию с размером частиц менее 180 мкм, добавляют в нее водный раствор 20-40 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, нагревают при перемешивании до температуры 100-110°С и выдерживают при этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают и смешивают с полученным реагентом при постоянном перемешивании при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат при температуре 100-110°С в течение 7-8 ч.

4. Способ получения гидроксида алюминия методом осаждения с его использованием, заключающийся в получении раствора алюмината натрия, применяемого в качестве реагента, способом по п.1, после которого в технический гидроксид алюминия гиббситной модификации добавляют водный раствор 48-52 мас.%-ной азотной кислоты, взятой в 90-100% мольном количестве от стехиометрии, перемешивают, нагревают до температуры 100-105°С, выдерживают при перемешивании и этой температуре в течение 3-4 ч, отфильтровывают непрореагировавший гидроксид алюминия, полученный раствор нитрата алюминия охлаждают, отделяют надосадочный раствор, а выпавшие кристаллы нитрата алюминия растворяют в воде, очищенной от ионов металлов, и смешивают с полученным реагентом при постоянном перемешивании при температуре 80-85°С, полученную суспензию, не прекращая перемешивания, выдерживают при этой температуре в течение 60-65 мин, после чего осадок отфильтровывают, промывают водой и сушат при температуре 100-110°С в течение 7-8 ч.

| Казаков Б | |||

| А., Лучников А | |||

| С | |||

| "География и экономика видов деятельности | |||

| Основы промышленных производств", учебное пособие, 2017, С.248 | |||

| US 6827923 B1, 07.12.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА НАТРИЯ | 1997 |

|

RU2160708C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДА АЛЮМИНИЯ, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ГИДРООЧИСТКИ | 2008 |

|

RU2362620C1 |

| US 4154812 A, 15.05.1979. | |||

Авторы

Даты

2021-11-02—Публикация

2020-10-07—Подача