Изобретение относится к способам получения гидроксида алюминия псевдобемитной структуры, пригодного для получения гранулированного активного оксида алюминия, применяемого в различных областях народного хозяйства [Дзисько В.А., Иванова А.С. Основные методы получения активного оксида алюминия. //Изв.СО АН СССР, сер.хим., 1985, N 5, с. 110]: в химической и нефтехимической промышленности его применяют в качестве катализатора процессов кислотно-основной природы; в качестве носителя активный оксид алюминия используют при получении различных металлических катализаторов - платины, палладия, никеля и др.; в качестве адсорбента используют для обезвоживания газов до точки росы -60°С.

Активный оксид алюминия получают, как правило, термическим разложением гидроксида алюминия, причем термическая обработка, например, при 500-600°С в зависимости от структуры исходного гидроксида приводит к образованию соответствующих модификаций оксида алюминия, а именно:

аморфный гидроксид (основные соли алюминия) → аморфный оксид,

псевдобемит → γ-Аl2О3,

байерит → η-Аl2O3,

гиббсит → χ-Аl2О3.

Наибольшее распространение и применение получил активный оксид алюминия γ-модификации, который характеризуется развитой величиной удельной поверхности (300-350) м2/г, относительно большим объемом пор (0,8-1,2) см3/г и высокой термической стабильностью (до 850°С).

В свою очередь, существуют различные способы синтеза гидроксидов алюминия.

Получение гидроксида алюминия псевдобемитной структуры путем осаждения водного раствора соли алюминия [Аl(NО3)3, АlСl3, Аl2(SО4)3] водным раствором осадителя [NH4OH, NaOH, КОН] при определенных значениях рН и температуры осаждения [Дзисько В.А., Иванова А.С. Основные методы получения активного оксида алюминия. //Изв.СО АН СССР, сер.хим., 1985, N 5, с.110; Сеттерфилд Ч. Практический курс гетерогенного катализа. М.: Мир, 1984, с.112-118], величина удельной поверхности которого может изменяться в широких пределах: от 250 до 420 м2/г.

Известен способ получения основных солей алюминия [Авт.св. СССР №1582538, C 01 F 7/00, 27.09.1999]. Способ получения основных солей алюминия состоит в том, что водным раствором кислоты обрабатывают тригидроксид алюминия, предварительно прошедший стадии термообработки в газовом потоке при 300-500°С в течение 1-7 с и размола до частиц размером 5-25 мкм при 70-98°С в течение 2-6 ч при соотношении Ж:Т=3:10.

Получаемый продукт представляет собой аморфную композицию, характеризуемую низким значением удельной поверхности. Кроме того, термическая обработка аморфного продукта при 500-600°С приводит к формированию аморфного оксида алюминия, величина удельной поверхности которого также не превышает 50-60 м2/г.

Наиболее близким является способ получения гидроксида алюминия псевдобемитной структуры путем механохимической обработки тригидроксида, которую проводят при температуре 85-110°С [Авт.св. СССР №1061404, C 01 F 7/02, 27.09.1999].

Получаемый псевдобемит характеризуется невысокой величиной удельной поверхности, равной 20-50 м2/г.

Изобретение решает задачу получения высокодисперсного гидроксида алюминия псевдобемитной структуры.

Задача решается способом получения псевдобемита путем гидротермальной обработки продукта термоудара тригидроксида алюминия, осуществляемого на вращающейся и нагретой до 100-700°С поверхности тарели в течение 0,5-5 с, затем проводят гидротермальную обработку полученного продукта при 105-170°С в течение 2-48 ч в присутствии неорганических или органических веществ.

В качестве неорганических веществ применяют азотную кислоту в соотношении 0,15-0,30 моль HNO3/моль Аl2О3.

В качестве органических веществ применяют уксусную кислоту в соотношении не менее 0,3 моль СН3СООН/моль Аl2O3 или мочевину в соотношении не менее 1,5 моль СО(NН2)2/моль Аl2О3.

При температуре ниже 100°С процесс дегидратации тригидроксида алюминия не происходит, при температуре выше 700°С начинается процесс кристаллизации высокотемпературных оксидов алюминия (дельта-, тета-оксид алюминия). При времени меньше 0,5 с не происходит полная аморфизация исходного продукта, при времени более 5 с начинает образовываться кристаллическая структура.

Если проводить гидротермальную обработку при температуре ниже 105°С, то доля образующегося псевдобемита невелика, при температуре выше 170°С образуется хорошо окристаллизованный бемит. При времени менее 2 ч доля образующегося псевдобемита невелика, время выше 48 ч технологически неэффективно.

Получаемый гидроксид алюминия псевдобемитной структуры характеризуется величиной удельной поверхности, изменяющейся в пределах от 185 до 350 м2/г.

Изобретение также решает задачу получения гамма-оксида алюминия (γ-Al2O3)с высокой величиной удельной поверхности 380-400 м2/г.

Известен способ получения гамма-оксида алюминия, включающий термическую обработку гидроксида алюминия псевдобемитной структуры [Авт.св. СССР №1218618, C 01 F 7/02, 27.08.1999].

Задача решается способом получения гамма-оксида алюминия термической обработкой гидроксида алюминия при температуре 500-750°С, в качестве исходного гидроксида алюминия используют гидроксид алюминия псевдобемитной структуры, полученный как описано выше.

Оксид алюминия, получаемый из синтезированного псевдобемита, представляет собой γ-Аl2О3 с небольшой примесью χ-Аl2О3 (следы); величина удельной поверхности которого составляет 380-400 м2/г; содержание оксида натрия не превышает 0,015%.

Существенными отличительными признаками предлагаемого способа получения гидроксида алюминия псевдобемитной структуры являются:

1. Способ получения предшественника, заключающийся в термоударной обработке тригидроксида алюминия на вращающейся и нагретой до 100-700°С поверхности тарели в течение 0,5-5 с.

2. Условия гидротермальной обработки, осуществляемые в присутствии неорганических или органических веществ.

Величина удельной поверхности получаемых гидроксида и гамма-оксида алюминия составляют сответственно 185-350 и 380-400 м2/г.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

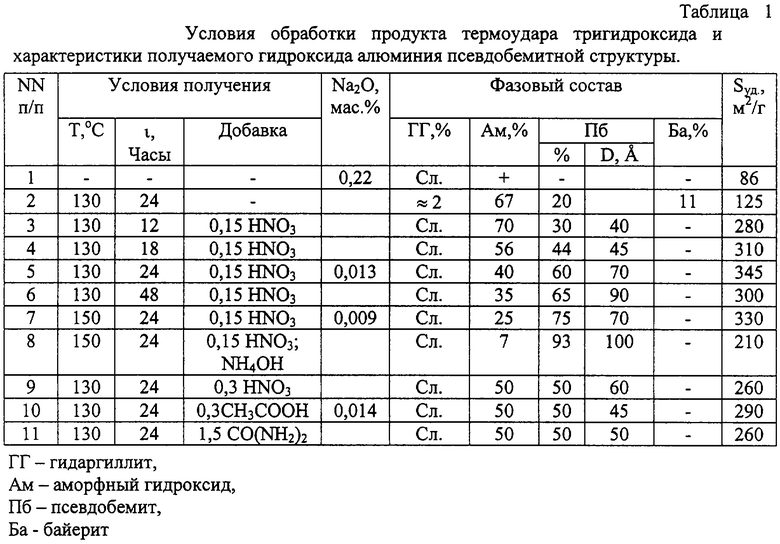

Пример 1. 500 г тригидроксида алюминия подвергают термоударной обработке в течение 0,5-5 с на вращающейся и нагретой до 540-560°С тарели. Получаемый продукт является рентгеноаморфным со следами гидраргиллита (ГГ); содержание оксида натрия составляет 0,22 мас.%, величина удельной поверхности - 86 м2/г (табл.1).

20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой в соотношении Т:Ж=1:10, нагревают до 130°С и выдерживают при указанной температуре в течение 24 часов. Получаемый гидроксид алюминия содержит, мас.%: 20 - псевдобемита, ≈ 2 - гидраргиллита, 11 - байерита, остальное - аморфная фаза; величина поверхности составляет 125 м2/г (табл.1).

Пример 2. 20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой, содержащей 0,15 моля НNО3/моль Аl2О3, в соотношении Т:Ж=1:10, нагревают до 130°С и выдерживают при указанной температуре в течение 12 часов. Получаемый гидроксид алюминия содержит 30 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 280 м2/г (табл. 1).

Пример 3. Аналогичен примеру 2. Отличие состоит в том, что приготовленную суспензию выдерживают при 130°С в течение 18 часов. Получаемый гидроксид алюминия содержит 44 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 310 м2/г (табл. 1).

Пример 4. Аналогичен примеру 2. Отличие состоит в том, что приготовленную суспензию выдерживают при 130°С в течение 24 часов. Получаемый гидроксид алюминия содержит 60 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 345 м2/г (табл.1).

Пример 5. Аналогичен примеру 2. Отличие состоит в том, что приготовленную суспензию выдерживают при 130°С в течение 48 часов. Получаемый гидроксид алюминия содержит 65 маc.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 300 м2/г (табл.1).

Пример 6. Аналогичен примеру 2. Отличие состоит в том, что приготовленную суспензию выдерживают при 150°С в течение 24 часов. Получаемый гидроксид алюминия содержит 75 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 330 м2/г (табл. 1).

Пример 7. 20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой, содержащей 0,15 моля HNO3/моль Аl2О3, в соотношении Т:Ж=1:10, нагревают до 150°С и выдерживают при указанной температуре в течение 24 часов. После этого в полученную суспензию добавляют 10 мл водного раствора аммиака (1:1) и суспензию отфильтровывают и промывают 100 мл дистиллированной воды. Получаемый гидроксид алюминия содержит 93 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 210 м2/г (табл.1).

Пример 8. 20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой, содержащей 0,30 моля НМО3/моль Аl2О3, в соотношении Т:Ж=1:10, нагревают до 130°С и выдерживают при указанной температуре в течение 24 часов. Получаемый гидроксид алюминия содержит 50 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 260 м2/г (табл.1).

Пример 9. 20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой, содержащей 0,3 моля СН3СООН/моль Аl2O3, в соотношении Т:Ж=1:10, нагревают до 130°С и выдерживают при указанной температуре в течение 24 часов. Получаемый гидроксид алюминия содержит 50 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 290 м2/г (табл.1).

Пример 10. 20 г продукта термоударной обработки тригидроксида алюминия на вращающейся и нагретой до 540-560°С поверхности в течение 0,5-5 с, разбавленного дистиллированной водой, содержащей 1,5 моля СО(NН2)2/моль Аl2O3, в соотношении Т:Ж=1:10, нагревают до 130°С и выдерживают при указанной температуре в течение 24 часов. Получаемый гидроксид алюминия содержит 50 мас.% псевдобемита, следы гидраргиллита, остальное - высокодисперсная фаза; величина поверхности составляет 260 м2/г (табл. 1).

Примеры 11-12 иллюстрируют получение активного оксида алюминия γ-Al2О3

Пример 11. Гидроксид алюминия, полученный согласно примеру 4, прокаливают при 550°С в токе осушенного воздуха в течение 4 часов. Получаемый оксид алюминия представляет собой γ-Аl2О3 со следами χ-Аl2О3; величина удельной поверхности составляет 380 м2/г (табл.2).

Пример 12. Гидроксид алюминия, полученный согласно примеру 10, прокаливают при 550°С в токе осушенного воздуха в течение 4 часов. Получаемый оксид алюминия представляет собой γ-Аl2О3 со следами χ-Аl2О3; величина удельной поверхности составляет 400 м2/г (табл.2).

Как видно из приведенных примеров и таблиц, предлагаемый способ позволяет получать гидроксид алюминия и оксид алюминия с развитой величиной удельной поверхности, при этом содержание оксида натрия не превышает 0,015 мас.%, что делает их пригодными для использования в качестве катализаторов и носителей ряда реакций. Кроме того, предлагаемый способ получения гидроксида и оксида алюминия является экологически безопасным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюмооксидный носитель для катализаторов и способ его получения | 2023 |

|

RU2824001C1 |

| Способ получения мелкодисперсного порошка моногидроксида алюминия псевдобемитной структуры | 2019 |

|

RU2712601C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ И ГАММА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2006 |

|

RU2335457C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2021 |

|

RU2762564C1 |

| ГРАНУЛИРОВАННЫЙ АКТИВНЫЙ ОКСИД АЛЮМИНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2390495C2 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| Микросферический порошкообразный гидроксид алюминия заданной дисперсности и способ его получения | 2019 |

|

RU2710708C1 |

| КИСЛОРОДСОДЕРЖАЩЕЕ ГИДРАТИРОВАННОЕ СОЕДИНЕНИЕ АЛЮМИНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2237019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ БАЙЕРИТНОЙ СТРУКТУРЫ И ЭТА-ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2003 |

|

RU2237018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОНОГИДРОКСИДА АЛЮМИНИЯ ПСЕВДОБЕМИТНОЙ СТРУКТУРЫ | 2012 |

|

RU2558891C2 |

Изобретение относится к способу получения гидроксида алюминия псевдобемитной структуры, пригодного для получения гранулированного активного оксида алюминия. Способ получения гидроксида алюминия псевдобемитной структуры включает термообработку исходного тригидроксида алюминия на вращающейся и нагретой до 100-700°С поверхности в течение 0,5-5 с, а затем - гидротермальную обработку полученного продукта при температуре 105-170°С в течение 2-48 ч в присутствии неорганических или органических веществ. Из полученного данным способом гидроксида алюминия псевдобемитной структуры путем термической обработки его при температуре 500-700°С получают гамма-оксид алюминия. Изобретение позволяет получить высокодисперсный гидроксид алюминия псевдобемитной структуры и гамма-оксид алюминия с высокой величиной удельной поверхности. 2 н. и 2 з. п. ф-лы, 2 табл.

| SU 1061404 А, 27.09.1999 | |||

| SU 1218618 А, 27.08.1999 | |||

| Способ получения окиси алюминия | 1977 |

|

SU852798A1 |

| SU 1582538 А1, 27.09.1999 | |||

| US 4313923 А, 02.02.1982 | |||

| ТЕПЛОВОЙ НАСОС | 1990 |

|

RU2044236C1 |

| Гербицид | 1970 |

|

SU518106A3 |

Авторы

Даты

2004-08-20—Публикация

2003-05-15—Подача