ПЕРЕКРЕСНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Данная заявка заявляет приоритет к заявке США № 62/034855, зарегистрированной 8 августа 2014, содержание которой включено сюда посредством ссылки для всех целей.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение касается способа получения оксида алюминия. В частности, настоящее изобретение касается способа получения высокопористого кристаллического полу-бемитного оксида алюминия с прекрасной термической устойчивостью и высокой площадью поверхности при повышенных температурах.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Приготовление оксида алюминия способом осаждения описывается в патентах США 4154812; 6174511 и 4248852, все из которых включены сюда посредством ссылки для всех целей.

Патент США 4154812 описывает способ, в котором сильно разбавленную смесь зародышей готовят путем добавления исходной дозы раствора сульфата алюминия к объему воды в количестве, достаточном, чтобы довести рН до величины от приблизительно 2 до величины приблизительно 5. Для этого материала кислотность зародышевого раствора является важным свойством. Сульфат алюминия гидролизуется и образует очень маленькие кристаллиты бемита. Процесс зарождения зародышей происходит очень быстро. Затем смесь нейтрализуют путем одновременного добавления раствора алюмината натрия и раствора сульфата алюминия. Контроль рН, температуры, реагентов и скоростей подачи строго контролируется во время осаждающего удара. Затем суспензию оставляют созревать. После фильтрации и промывки суспензию окончательно сушат.

Настоящее изобретение предлагает более эффективный способ, который имеет преимущество в объеме пор. Более конкретно, способ настоящего изобретения дает уникальный высокопористый кристаллический полу-бемитный порошок с прекрасной термической устойчивостью и высокой площадью поверхности при повышенных температурах прокаливания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном аспекте настоящее изобретение обеспечивает способ получения оксида алюминия, содержащий следующие этапы:

i) приготовление алюминиевой смеси путем добавления соли алюминия к водному раствору; где данная алюминиевая смесь имеет рН от 3,0 до 4,0.

ii) добавление алюмината щелочного металла к данной алюминиевой смеси с образованием зародышевой смеси, где добавление алюмината щелочного металла к алюминиевой смеси происходит с такой скоростью, чтобы поддерживать рН зародышевой смеси от приблизительно 6,0 до приблизительно 7,5;

iii) старение зародышевой смеси;

iv) добавление к зародышевой смеси дополнительной соли алюминия и алюмината щелочного металла, где упомянутое добавление производят с такой скоростью, чтобы получать осажденную смесь, содержащую осажденный оксид алюминия и поддерживать рН осажденной смеси от приблизительно 6,9 до приблизительно 7,8;

v) нагрев осажденной смеси, содержащей осажденный оксид алюминия, при увеличении рН осажденной смеси до от рН 8,8 до рН 9,3; и

vi) извлечение осажденного оксида алюминия.

Следовательно, способ настоящего изобретения протекает в двух фазах: фаза зародышеобразования и фаза осаждения.

Соль алюминия, добавляемая на этапе i) и этапе iv) способа данного изобретения, может быть сульфатом алюминия, хлоридом алюминия или нитратом алюминия, предпочтительно сульфатом алюминия. Сульфат алюминия может иметь концентрацию Аl2О3 от приблизительно 7 масс.% до приблизительно 8 масс.%. Способ данного изобретения может включать в себя начальный этап нагрева соли алюминия перед тем, как ее добавляют к водному раствору, предпочтительно воде, на этапе i) способа данного изобретения, до температуры от приблизительно 45°С до приблизительно 75°С. Водный раствор или вода, к которым добавляют соль алюминия на этапе i) данного способа, может нагреваться до температуры от 68°С до 78°С перед тем, как происходит добавление соли алюминия. Соль алюминия, добавляемая на этапе iv), может добавляться в форме алюминиевой смеси, содержащей соль алюминия и водный раствор, предпочтительно воду.

Алюминат щелочного металла может представлять собой алюминат натрия или алюминат калия, предпочтительно алюминат натрия. Алюминат натрия может иметь концентрацию Аl2О3 от приблизительно 20 масс.% до приблизительно 23 масс.% и Nа2О от приблизительно 17 масс.% до приблизительно 21 масс.%. Алюминат щелочного металла может нагреваться до температуры от приблизительно 45°С до приблизительно 75°С перед тем, как его добавляют к алюминиевой смеси на этапе ii способа данного изобретения.

рН зародышевой смеси на этапе ii данного изобретения поддерживают вблизи нейтрального в интервале от рН 6,0 до рН 7,5, предпочтительно от рН 6,5 до рН 7,0.

Зародышевую смесь можно выдерживать в течение от 5 до 20 минут при температуре от 68°С до 78°С. Зародышевую смесь предпочтительно выдерживают в течение 10 минут при температуре 70°С.

Комбинация низкой концентрации частиц и нейтрального рН дает очень маленькие кристаллиты геля бемита. Зародыши являются дискретными частицами, которые после сушки имеют очень высокую пористость.

В фазе осаждения, этап iv способа данного изобретения, соль алюминия и алюминат щелочного металла добавляют к зародышевой смеси. Предпочтительно, когда соль алюминия и алюминат щелочного металла одновременно добавляют к зародышевой смеси на этапе iv способа данного изобретения.

Этап iv способа данного изобретения можно выполнять при температурах от 68°С до 78°С. рН смеси на этапе iv может быть от рН 6,9 до 7,8, предпочтительно от 7,2 до 7,5. Скорость подачи дополнительной соли алюминия и алюмината щелочного металла можно варьировать так, чтобы регулировать характеристики получаемого оксида алюминия, но обычно осаждение происходит во времени в интервале от 20 до 70 минут.

Осажденная смесь может нагреваться до температуры от 85°С до 90°С, а рН увеличивается до интервала от 8,8 до 9,3. рН увеличивают добавлением алюмината щелочного металла.

Осажденный оксид алюминия может затем извлекаться путем промывки и затем распылительной сушки. Эти способы известны в области данного изобретения.

Данный способ может включать в себя этап легирования осажденного оксида алюминия предшественником Lа2О3, таким как соль лантана, например ацетат лантана. Предпочтительно, осажденный оксид алюминия легируют приблизительно 3 масс.% Lа2О3.

Уникальным аспектом настоящего изобретения является то, что рН и зародышевой смеси, и осажденной смеси поддерживают вблизи нейтрального при приблизительно 6,0-7,8. Это является отличием от способов предшествующего уровня техники, где зародышевая смесь имеет кислый интервал рН от 2 до 5.

В другом аспекте настоящее изобретение обеспечивает композицию оксида алюминия. Оксид алюминия получают с помощью способа настоящего изобретения, и он имеет, по меньшей мере, одну из следующих характеристик, предпочтительно все:

размер кристаллитов 33-42 Å в диагональной плоскости (120) (используя РФА);

d-расстояние (020) кристаллита 6,30-6,59 Å; высокая пористость при среднем диаметре пор 115-166 Å;

относительно низкая объемная плотность 250-350 кг/м3;

площадь поверхности 60-80 м2/г после прокаливания в течение 24 часов при 1100°С; и

объем пор 0,8-1,1 м3/г после прокаливания в течение одного часа при 1000°С.

Эти и другие признаки и преимущества настоящего изобретения станут понятны из следующего подробного описания, в котором делается ссылка на фигуру в сопровождающих чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

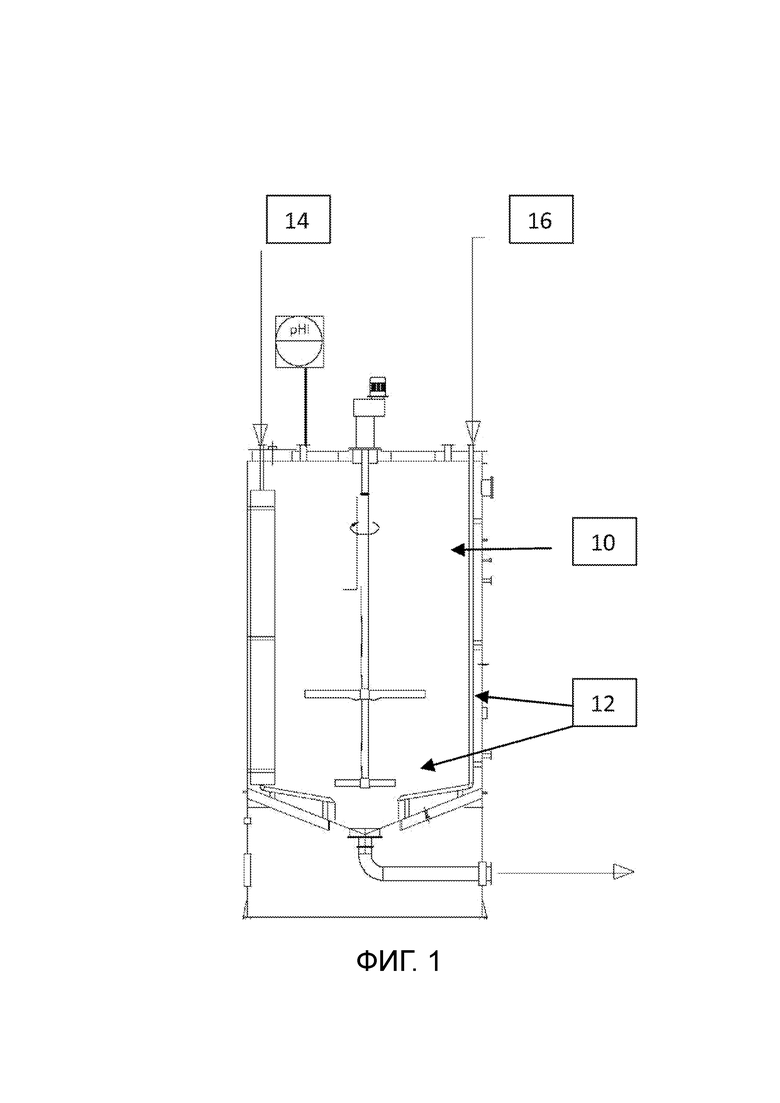

Фиг.1 изображает реакционный резервуар, в котором происходит способ настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Способ настоящего изобретения протекает в две фазы: фаза зародышеобразования и фаза осаждения. В фазе зародышеобразования сначала готовят алюминиевую смесь путем добавления желаемого количества подходящей соли алюминия, например сульфата алюминия, хлорида алюминия, нитрата алюминия и т.д., нагретой до температуры от приблизительно 45°С до приблизительно 75°С, к желаемому количеству водного раствора, например воды, нагретой до температуры от 68°С до 78°С. Затем следует дозируемое добавление надлежащего алюмината щелочного металла, например алюмината натрия, алюмината калия и др., нагретого до температуры от приблизительно 45°С до приблизительно 75°С. Добавление алюмината щелочного металла к алюминиевой смеси образует зародышевую смесь. рН зародышевой смеси поддерживают вблизи нейтрального в интервале от приблизительно 6,0 до 7,5, предпочтительно от приблизительно 6,5 до приблизительно 7,0. Зародышевую смесь затем выдерживают в течение от приблизительно 5 до приблизительно 20 минут при температуре от приблизительно 68°С до приблизительно 78°С. Комбинация низкой концентрации частиц и нейтрального рН дает очень мелкие кристаллиты бемитного геля. Зародыши являются дискретными частицами, которые после сушки имеют очень высокую пористость.

В фазе осаждения дополнительные количества соли алюминия и алюмината щелочного металла одновременно добавляют к зародышевой смеси, образуя осажденную смесь, содержащую осажденный оксид алюминия. Осажденный оксид алюминия образуется при температурах от приблизительно 68°С до приблизительно 78°С и при рН от приблизительно 6,9 до приблизительно 7,8, предпочтительно от приблизительно 7,2 до приблизительно 7,5. Скорость подачи дополнительной соли алюминия и алюмината щелочного металла может варьироваться, чтобы регулировать свойства получаемого оксида алюминия, но обычно осаждение происходит за время в интервале от приблизительно 20 до приблизительно 70 минут. Чтобы получать оксид алюминия с агломерированными, более пористыми кристаллами, скорость подачи может быть увеличена, снижая, тем самым, время осаждения. Осажденную смесь нагревают до температуры от приблизительно 85°С до приблизительно 90°С, а рН увеличивают до интервала от приблизительно 8,8 до приблизительно 9,3. После этого осажденный оксид алюминия промывают и сушат распылением.

Уникальным аспектом настоящего изобретения является то, что рН и зародышевой смеси, и осажденной смеси поддерживают вблизи нейтрального при 6,0-7,8. Это является отличием от способов предшествующего уровня техники, где зародышевая смесь имеет кислый интервал рН от 2 до 5.

В предпочтительном варианте осуществления соль алюминия представляет собой сульфат алюминия, имеющий концентрацию Аl2О3 от приблизительно 7 масс.% до приблизительно 8 масс.%. Алюминат щелочного металла предпочтительно представляет собой алюминат натрия, имеющий концентрацию Аl2О3 от приблизительно 20 масс.% до приблизительно 23 масс.% и Nа2О от приблизительно 17 масс.% до приблизительно 21 масс.%. Зародышевую смесь предпочтительно выдерживают в течение приблизительно 10 минут при температуре 70°С.

Как показано на фиг.1 ниже, данный способ протекает в резервуаре (10), оборудованном механической мешалкой (12) с регулируемой скоростью вращения. Реагенты добавляют через два подходящих внутренних распределителя или трубопровода (14) и (16). Трубопроводы (14) и (16) выдают реагенты непосредственно вблизи мешалки (12). Резервуар (10) может соединяться с внешней системой рециркуляции (не показана), которая гомогенизирует суспензию. При использовании резервуара (10), такого как этот, скорости подачи реагентов могут тщательно контролироваться, чтобы обеспечивать постоянный рН при минимизации времени осаждения.

В другом варианте осуществления получаемый оксид алюминия может легироваться приблизительно 3 масс.% Lа2О3 в расчете на композит путем добавления соли лантана, такой как ацетат лантана. Как будет показано далее, способ настоящего изобретения дает оксид алюминия с, по меньшей мере, одной из следующих характеристик:

(а) размер кристаллитов 33-42 Å в диагональной плоскости (120) (используя РФА);

(b) d-расстояние (020) кристаллита 6,30-6,59 Å, предпочтительно 6,44-6,48 Å;

(с) высокая пористость при среднем диаметре пор 115-166 Å;

(d) относительно низкая объемная плотность 250-350 кг/м3;

(е) площадь поверхности 60-80 м2/г после прокаливания в течение 24 часов при 1100°С; и

(f) объем пор 0,8-1,1 м3/г после прокаливания в течение одного часа при 1000°С.

Следующие неограничивающие примеры будут дополнительно демонстрировать изобретение.

Методы измерения:

Присущие свойства продукта измеряли с помощью следующих аналитических технологий. Чтобы определить свободную насыпную плотность (кг/м3), 50 г образца встряхивали в 250 мл пластиковом флаконе в течение одной минуты. Затем порошок засыпали за приблизительно 15 секунд через воронку в 100 мл мерный цилиндр. Через 3 минуты измеряли объем порошка и вычисляли плотность из привеса мерного цилиндра, содержащего оксид алюминия, на объем порошка в цилиндре.

Метод, использованный для определения количества всех летучих веществ, был основан на гравиметрическом определении. Точно взвешенный образец (Wi) нагревали до 1200°С с заданной скоростью нагрева в тигле, и температуру поддерживали в течение 1 часа, когда достигали постоянного веса. Образец медленно охлаждали до комнатной температуры. После окончания измерения полное содержание летучей влажности в массовых процентах вычисляли из исходного взвешенного количества Wi и конечного взвешенного количества Wf, используя формулу:

Все летучие вещества %=100 * (Wi-Wf)/Wi.

Чтобы определить размер кристаллитов (Å), образцы порошка подвергали действию рентгеновских лучей. Углы дифракции, интенсивность и полуширину рефлексов (120) для угла 2θ от приблизительно 24° до приблизительно 32° и (020) для угла 2θ от приблизительно 11° до приблизительно 18° использовали, чтобы определять средний размер кристаллитов, используя уравнение Шеррера:

Размер кристаллитов=K×λ/(βcos(θ)), где К обозначает формфактор частицы (0,94), постоянный для порошков, λ обозначает длину волны рентгеновского излучения (1,5406), β= ширина интенсивности на половине максимума. Точное положение пиков рефлексов (2θ) и ширину интенсивности на половине максимума соответствующего рефлекса определяли с помощью программы, которая использовала эти данные, чтобы вычислять размеры кристаллитов. Площадь поверхности (А) в м2/г и объем пор измеряли путем адсорбции азота при температуре жидкого азота, зная изотерму адсорбции в заданном интервале относительных давлений р/р0 (р0 обозначает давление паров жидкого азота, а р обозначает давление адсорбирующего азота в газовой фазе). Данные получали для образцов, термообработанных при 550°С в течение 3 часов в статической печи, и для прокаленных продуктов после термической обработки в статической печи при 1000°С в течение 1 часа и 1100°С в течение 24 часов. Площадь поверхности вычисляли, используя метод Брунауэра-Эммета-Теллера, известного как БЭТ. Объем пор (V) в см3/г измеряли для р/р0, равного 0,99. Средний диаметр пор в Å определяли из величин площади поверхности и объема пор, используя формулу: 4*V/А*10000. Распределение диаметров пор определяли из изотермы десорбции, используя метод БДА (Баррета-Джойнера-Аленда) согласно литературе. Перед каждым анализом образцы дегазировали в течение 30 минут при 300°С в потоке азота, чтобы удалить следы влаги, обычно адсорбирующейся во время переноса образца.

Содержание натрия получали с помощью ААС анализа (атомная абсорбционная спектроскопия). Содержание сульфата SО4 определяли, используя ЕDХRF анализ (энергодисперсионная рентгеновская флуоресценция). Перед измерениями необходимо было контролировать адсорбцию влаги. Небольшое количество образца, приблизительно 5 г осадка на фильтре или порошка, взвешивали в керамическом тигле, помещали в статическую печь и нагревали его до 800°С со скоростью 10°С/мин, и термически обрабатывали при 800°С в течение 30 минут. После дегидратации образцу позволяли остывать в контейнере в присутствии Р2О5 в качестве осушителя. Образцы прессовали в держателе образцов согласно требованию изготовителя прибора, содержание серы в расчете на SО4 измеряли по калибровочной кривой.

Размер агломератов порошка осажденного оксида алюминия измеряли методом лазерной дифракции. В зависимости от размера частиц получали разные углы дифракции, причем маленькие частицы преломляли свет больше, чем большие частицы. Для измерения образец диспергировали в изопропаноле и циркулировали через систему измерения. Предполагая частицы сферической формы, распределение размера частиц вычисляли из полученного распределения интенсивности в зависимости от угла, величину 50% распределения представляли для размера агломератов.

Пример 1

В фазе зародышеобразования алюминиевую смесь из сульфата алюминия и водного раствора, в данном случае воды, имеющую концентрацию эквивалента Аl2О3 7,5 масс.%, нагревали до температуры 68°С. Раствор алюмината натрия в водном растворе, в данном случае воде, с 20 масс.% Аl2О3 и 17,7 масс.% Nа2О также нагревали до температуры 68°С. Объем 30 м3 воды подавали в резервуар, как на фигуре 1, и нагревали до приблизительно 70°С путем прямого впрыскивания пара. 70 л нагретой алюминиевой смеси (раствор сульфата алюминия) добавляли в данный объем, сразу после этого дозировали 40 л нагретого алюмината натрия, чтобы получить зародышевую смесь, имеющую рН 6,0-6,5. Концентрация эквивалентного Аl2О3 в смеси была 0,06 масс.%. Смесь выдерживали при 70°С в течение 10 минут.

В фазе осаждения, этап iv способа данного изобретения, одновременно добавляли растворы сульфата алюминия и алюмината натрия, приготовленные для фазы зародышеобразования. Сульфат алюминия дозировали с постоянной скоростью подачи 12 м3/ч, тогда как скорость подачи раствора алюмината натрия регулировали таким образом, что рН поддерживали в интервале 7,1-7,3. Фазу осаждения выполняли в течение 70 минут при температурах в интервале 73-75°С. В конце осажденная смесь имела концентрацию эквивалентного Аl2О3 6-6,5 масс.%.

Осажденную смесь нагревали до приблизительно 85-90°С и подвергали изменению рН до приблизительно 9,2 путем добавления алюмината щелочного металла. рН стабилизировали, и осажденную смесь отфильтровывали и промывали водой на ленточном фильтре, чтобы удалить соль Nа2SО4. Осадок на фильтре с ленточного фильтра собирали в бак и разбавляли водой, получая суспензию, содержащую 18 масс.% твердого вещества, пригодную для закачивания в распылительную сушилку. После распылительной сушки конечный порошок или осадок оксида алюминия имел следующие характеристики:

Пример 2

Следовали примеру 1 за исключением того, что раствор сульфата алюминия нагревали до температуры 63°С, а раствор алюмината натрия нагревали до температуры 55°С. Время осаждения было 55 минут, а конечная концентрация Аl2О3 была 6%. Свойства порошка или осадка оксида алюминия были эквивалентны свойствам из примера 1.

Пример 3

Этот пример описывает получение осажденного оксида алюминия с более высокой пористостью, чем достигается с помощью способа в примере 1.

Резервуар, имеющий объем 70 м3, оборудовали большими лопастными мешалками турбинного типа, работающими со скоростью, дающей большую мощность циркуляции, и системой рециркуляции жидкости, обеспеченной внешним трубопроводом и циркуляционным насосом. В фазе зародышеобразования раствор сульфата алюминия нагревали до 63°С, а раствор алюмината натрия нагревали до 55°С. Объем 30 м3 воды нагревали до 70°С. Приблизительно 70 л нагретого раствора сульфата алюминия добавляли в данный объем. Сразу после этого дозировали 33 л нагретого алюмината натрия, чтобы получить смесь с рН 6,8. Смесь выдерживали при 70°С в течение 10 минут.

Раствор сульфата алюминия вводили при приблизительно 25 м3/ч, средняя скорость подачи алюмината алюминия была приблизительно 15 м3/ч, рН поддерживали в интервале 7,2-7,7. Фазу осаждения проводили при температуре в среднем 73-76°С. Осаждение завершали за 22-25 минут. Осажденная смесь содержала количество осажденного оксида алюминия, эквивалентное приблизительно 4,7 масс.% Аl2О3.

Затем осажденную смесь нагревали до приблизительно 90°С, и рН доводили до 8,8-9,2 путем добавления алюмината щелочного металла. Мощность фильтрации осажденной смеси достигали и поддерживали без проблем. Отношение суспензия-вода было 2,5-3 по объему. Осадок на фильтре с ленточного фильтра собирали в бак и разбавляли водой, получая количество твердого вещества 16 масс.%, и данную суспензию сушили в распылительной сушилке.

Пример 4

Этот пример описывает получение осажденного оксида алюминия, имеющего более высокую пористость, чем достигается с помощью способа в примере 3.

В фазе зародышеобразования раствор сульфата алюминия нагревали до температуры 63°С, а раствор алюмината натрия нагревали до 55°С. Объем 30 м3 воды подавали в реакторный бак и нагревали до приблизительно 68°С. Зародыши готовили при рН 6,5. Смесь выдерживали при 70°С в течение 10 минут. Количество зародышей было 0,07 масс.%.

Фазу осаждения завершали за 42 минуты при 75°С при скорости подачи сульфата алюминия 6,1 м3/ч, дозируя раствор алюмината так, чтобы поддерживать рН при 7,5. Суспензия содержала количество осажденного оксида алюминия, эквивалентное приблизительно 3,7 масс.% Аl2О3. Суспензию нагревали до 90°С и подвергали изменению рН близко к 9,0 путем добавления алюмината щелочного металла. Мощность фильтрации суспензии поддерживали без проблем. Свойства порошка показаны ниже:

Пример 5

Данный пример описывает приготовление стабилизированного оксида алюминия с использованием способа из примера 2. Осадок на фильтре, полученный согласно примеру 2, легировали 3 масс.% Lа2О3 в расчете на 100 масс.% композита путем добавления раствора ацетата лантана. Высушенный порошок прокаливали при 1000°С, 1100°С и 1200°С в течение 24 часов. После прокаливания порошок имел следующие характеристики:

Пример 6

Осадок на фильтре, полученный согласно примеру 3, легировали 3 масс.% Lа2О3 в расчете на 100 масс.% композита путем добавления раствора ацетата лантана. Высушенный порошок после прокаливания при 1000°С, 1100°С и 1200°С в течение 24 часов имел следующие характеристики:

Сравнительный пример 1

Способ согласно патенту США 4154812 выполняли следующим образом. Раствор сульфата алюминия с 7,0 масс.% Аl2О3 и раствор алюмината натрия с 20 масс.% Аl2О3 нагревали до температуры приблизительно 68°С. Объем 35 м3 воды подавали в реакторный бак и нагревали до 72°С. Данный объем подкисляли достаточным количеством сульфата алюминия, дозированного так, чтобы достигать стабильного рН 3,5 (требуемые 90 л раствора), и рН стабилизировали. Смесь выдерживали в течение 5 минут. Добавляли растворы реагентов, и скорости потоков регулировали так, чтобы поддерживать рН приблизительно 7,3. Время осаждения было 55 минут. В конце фазы осаждения концентрация суспензии была 6 масс.% Аl2О3. После 55 минут суспензию оксида алюминия нагревали до температуры приблизительно 90°С и подвергали изменению рН близко к изоэлектрической точке. Фильтруемой продукта и способность продукта к промывке были очень трудными. Продукт имел следующие характеристики осадка на фильтре после сушки и прокаливания в статической печи при 100°С:

Сравнительный пример 2

Способ согласно патенту США 4154812 выполняли следующим образом. Объем подкисляли до рН 3,5 путем добавления сульфата алюминия. Смесь выдерживали в течение приблизительно 9 минут. Осаждение завершали за 50 минут при температуре 72-73°С. В конце фазы осаждения суспензия содержала количество осажденного оксида алюминия, эквивалентное 6 масс.% Аl2О3. Добавляли алюминат натрия, чтобы доводить рН до величины, близкой к 9,2. Суспензия не нагревали. Фильтруемость и способность к промывке продукта были очень трудными. Осадок на фильтре после сушки и прокаливания показывал следующие характеристики:

Сравнительный пример 3

Способ согласно патенту США 4154812 выполняли следующим образом. Тест проводили в условиях сравнительного примера 2, но скорости подачи уменьшали, получая время осаждения 170 минут. Характеристики продукта показаны в таблице:

Из вышеприведенных примеров будет ясно, что способ настоящего изобретения имеет несколько преимуществ над способами предшествующего уровня техники. Например, механизм зародышеобразования и относительно высокий начальный интервал рН ускоряют время процесса осаждения. Это короткое время осаждения дает очень маленькие кристаллиты 33-42 Å при использовании настоящего способа по сравнению с 50-60 Å при использовании способов предшествующего уровня техники, приводя к более высокой пористости и меньшей объемной плотности, что хорошо коррелирует с достижением большей площади поверхности и хорошим объемом пор. Эффективность фильтрации дает более чистый оксид алюминия с меньшими ч/млн уровнями примесей натрия и сульфата. Наконец, более высокое содержание твердого вещества в суспензии перед распылительной сушкой сберегает энергию. Способ настоящего изобретения дает оксид алюминия, имеющий следующие свойства по сравнению со свойствами предшествующего уровня техники:

(74)

(123)

Хотя здесь подробно описаны конкретные варианты осуществления данного изобретения, это было сделано только с целью объяснения различных аспектов изобретения и не предназначено ограничивать объем изобретения, заданный в последующей формуле изобретения. Специалисты в данной области техники будут понимать, что показанный и описанный вариант осуществления является типичным, и различные другие замены, изменения и модификации, включая особо обсуждаемые здесь альтернативы дизайна, но не ограничиваясь этим, могут быть сделаны в практике изобретения без отклонения от его объема.

Изобретение может быть использовано в химической промышленности. Для получения оксида алюминия готовят алюминиевую смесь, имеющую рН от 3 до 4, путем добавления соли алюминия, содержащей сульфат алюминия, хлорид алюминия или нитрат алюминия, к водному раствору или воде. Добавляют алюминат щелочного металла к алюминиевой смеси с образованием зародышевой смеси со скоростью, обеспечивающей поддержание рН зародышевой смеси от 6,0 до 7,5. Обеспечивают старение зародышевой смеси. Затем добавляют к зародышевой смеси дополнительное количество соли алюминия и алюмината щелочного металла со скоростью, обеспечивающей получение осажденной смеси, содержащей осажденный оксид алюминия, и поддержание рН осажденной смеси от 6,9 до 7,8. Нагревают осажденную смесь, содержащую осажденный оксид алюминия, при увеличении рН от рН 8,8 до рН 9,3 и извлекают осажденный оксид алюминия. Изобретение позволяет получить высокопористый оксид алюминия с высокой термической устойчивостью и площадью поверхности. 2 н. и 7 з.п. ф-лы, 1 ил., 10 табл., 9 пр.

1. Способ получения оксида алюминия, содержащий следующие этапы, где:

i) готовят алюминиевую смесь путем добавления соли алюминия, содержащей сульфат алюминия, хлорид алюминия или нитрат алюминия, к водному раствору или воде, где данная алюминиевая смесь имеет рН от 3 до 4;

ii) добавляют алюминат щелочного металла к данной алюминиевой смеси с образованием зародышевой смеси, где добавление алюмината щелочного металла к алюминиевой смеси происходит с такой скоростью, чтобы поддерживать рН зародышевой смеси от 6,0 до 7,5;

iii) обеспечивают старение зародышевой смеси;

iv) добавляют к зародышевой смеси дополнительное количество упомянутой соли алюминия и упомянутого алюмината щелочного металла, причем упомянутое добавление производят с такой скоростью, чтобы получать осажденную смесь, содержащую осажденный оксид алюминия и поддерживать рН осажденной смеси от 6,9 до 7,8;

v) нагревают осажденную смесь, содержащую осажденный оксид алюминия, при увеличении рН от рН 8,8 до рН 9,3; и

vi) извлекают осажденный оксид алюминия.

2. Способ по п.1, в котором алюминат щелочного металла, добавляемый на этапе ii) и этапе iv) данного способа, содержит алюминат натрия или алюминат калия.

3. Способ по п.1, в котором рН зародышевой смеси на этапе ii) данного способа составляет от 6,5 до 7,0.

4. Способ по п.1, в котором обеспечение старения зародышевой смеси включает нагревание данной смеси от 68 до 78°С в течение от 5 до 20 мин.

5. Способ по п.1, в котором соль алюминия и алюминат щелочного металла одновременно добавляют на этапе iv) данного способа.

6. Способ по п.1, в котором рН осажденной смеси на этапе iv) данного способа составляет от 7,2 до 7,5.

7. Способ по п.1, в котором этап iv) выполняют в течение времени в интервале от 20 до 70 мин.

8. Способ по п.1, включающий в себя дополнительный этап, в котором легируют осажденный оксид алюминия предшественником Lа2О3.

9. Оксид алюминия, полученный с помощью способа по любому из пп. 1-7, содержащий по меньшей мере одну из следующих характеристик, предпочтительно все:

i) размер кристаллитов 33-42  в диагональной плоскости (120) (используя РФА);

в диагональной плоскости (120) (используя РФА);

ii) d-расстояние (020) кристаллита 6,30-6,59  ;

;

iii) средний диаметр пор 115-166  ;

;

iv) относительно низкая объемная плотность 250-350 кг/м3;

v) площадь поверхности 60-80 м2/г после прокаливания в течение 24 часов при 1100°С и

vi) объем пор 0,8-1,1 м3/г после прокаливания в течение одного часа при 1000°С.

| Антенна | 1988 |

|

SU1603461A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА И ГАЛЛИЯ ИЗ БОКСИТА | 1999 |

|

RU2174955C2 |

| US 2009023581 A1, 22.01.2009 | |||

| US 4154812 A, 15.05.1979 | |||

| JP 2000191321 A, 11.07.2000. | |||

Авторы

Даты

2019-05-31—Публикация

2015-08-05—Подача