Изобретение относится к литейному производству, в частности к точному литью в композиционные керамические формы по постоянным моделям.

Известны композиционные керамические формы, содержащие опорные части, имеющие облицуемые поверхности, покрытые облицовочными слоями керамики, и заливочные вертикальные каналы, полностью заполненные керамикой, соединенной со стороны зон оснований заливочных вертикальных каналов со смежными облицовочными слоями керамики; способ получения композиционных керамических форм, включающий изготовление опорных частей и постоянных моделей и их совместную сборку, заполнение жидкоподвижной керамической суспензией зазоров, образованных между облицуемыми поверхностями опорных частей и формообразующими поверхностями постоянных моделей, и заливочных вертикальных каналов, выполненных в опорных частях, отверждение жидкоподвижной керамической суспензии, отделение облицованных слоем керамики опорных частей от постоянных моделей, удаление летучих веществ и прокалку керамики совместно с опорными частями; устройство для изготовления композиционных керамических форм, содержащее постоянную модель и опорную часть с заливочным вертикальным каналом, сообщенным с зазором, образованным между облицуемыми поверхностями опорной части и формообразующими поверхностями постоянных моделей.

Существенным недостатком этих известных решений является тот факт, что в результате их использования полости заливочных вертикальных каналов композиционных керамических форм получаются полностью заполненными керамикой, вследствие чего имеют место большие (а именно, на всю высоту композиционных керамических форм) локальные наращения толщины слоя керамики в области заливочных вертикальных каналов, которые могут в десятки - сотни раз превышать технологически необходимую толщину смежных облицовочных слоев керамики, при этом затрудняется полнота удаления горючих компонентов, увеличивается во много раз продолжительность прокалки керамики совместно с опорными частями и снижается качество литья из-за резкого снижения газопроницаемости в области полостей заливочных вертикальных каналов.

Большая толщина керамики влечет за собой необходимость не только увеличения продолжительности, но и повышения температурных параметров процесса прокалки, для чего требуются значительные непроизводительные затраты топливно-энергетических ресурсов, при этом существенно ограничиваются технические средства по осуществлению технологии в связи с тем, что для обеспечения глубокообъемной прокалки керамики необходимы специальные термические печи, а также легкодоступные средства поверхностной прокалки как газовые горелки и электронагревательные переносные устройства практически малопригодны из-за невозможности достичь высококачественную прокалку на всю глубину керамики, находящейся в полостях заливочных вертикальных каналов.

Большая продолжительность высокотемпературного режима прокалки вызывает повышенные изменения объема, размеров и формы, растрескивание, потерю прочностных свойств, окалинообразование и коробление композиционных керамических форм, что отрицательно сказывается в результате на качестве литья и долговечности многократно используемых (постоянных) опорных частей, изготовляемых из специальных огнеупорных материалов или сплавов.

Кроме того, имеет место значительная сложность технологической подготовки постоянных опорных частей к облицовке керамикой в силу необходимости циклического (после каждого использования) удаления спекшейся керамики из труднодоступных полостей заливочных вертикальных каналов, возникающего при этом интенсивного пылеобразования и загрязнения рабочих мест и атмосферы, а также трудности манипулирования постоянными опорными частями из-за их больших размеров и массы (в особенности на мелких производственных участках с низкой степенью механизации).

Целью изобретения является упрощение процесса изготовления композиционных керамических форм, экономия топливно-энергетических ресурсов, улучшение условий труда, повышение качества литья и долговечности постоянных опорных частей.

Это достигается тем, что в описываемых композиционных формах заливочные вертикальные каналы со стороны заливочных торцов до зон их оснований выполнены полыми, при этом отношение толщины остатков керамики в зонах оснований заливочных вертикальных каналов к толщине смежных облицовочных слоев керамики равно 0,1-2,0; в способе изготовления композиционных керамических форм после отверждения жидкоподвижной керамической суспензии производят удаление керамики из полостей заливочных вертикальных каналов в пределах от заливочных торцов до зон оснований до получения таких остатков керамики в зонах оснований заливочных вертикальных каналов, при которых отношение толщины остатков керамики к толщине смежных облицовочных слоев керамики равно 0,1-2,0; а устройство для изготовления композиционных керамических форм снабжено дополнительно заливочным патрубком, выполненным с возможностью ввода в полость заливочного вертикального канала и герметического закрепления нижнего конца заливочного патрубка в зоне основания заливочного вертикального канала на стадиях сборки, заливки и выдержки жидкоподвижной керамической суспензии до ее отверждения и удаления заливочного патрубка совместно с находящейся в нем керамикой из полости заливочного вертикального канала после отверждения керамической суспензии, причем в собранном виде отношение расстояния между нижним торцом заливочного патрубка и смежной облицуемой поверхностью опорной части к величине зазора, образованного между смежной облицуемой поверхностью опорной части и смежной формообразующей поверхностью постоянной модели, равно 0,1-2,0.

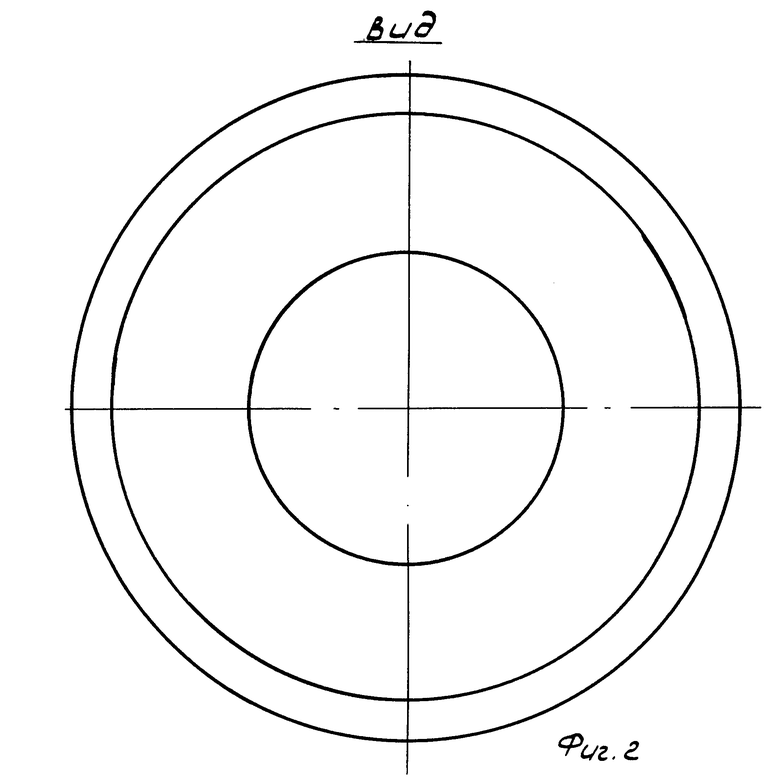

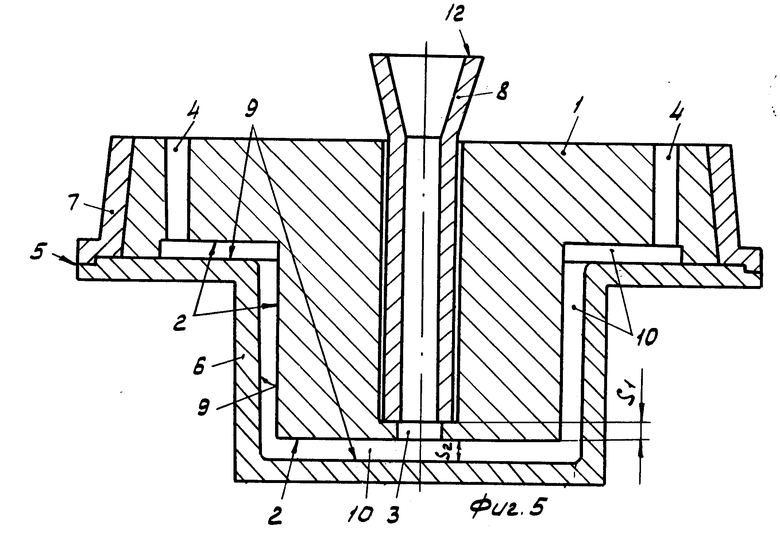

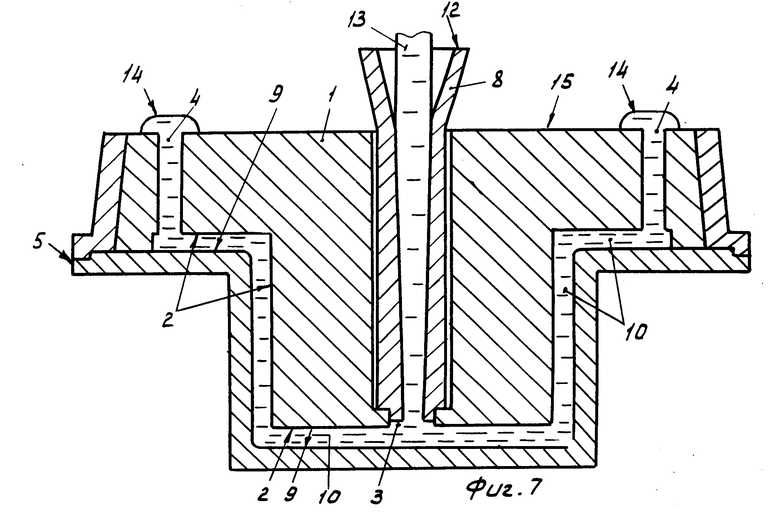

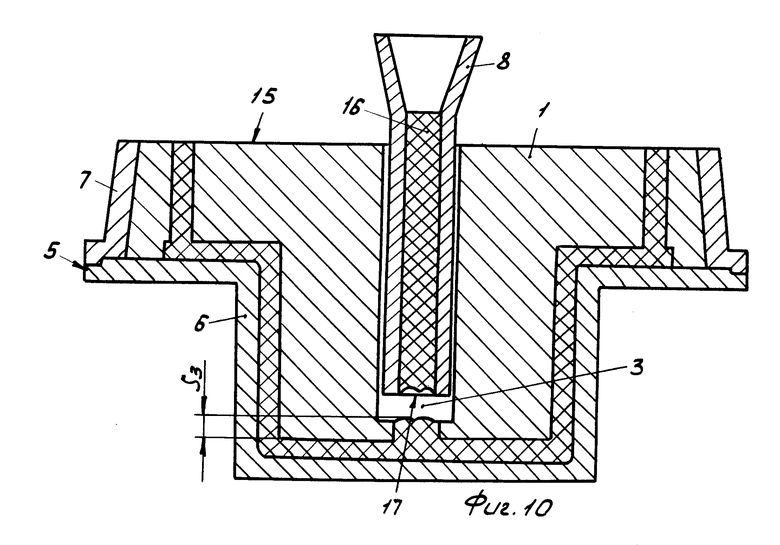

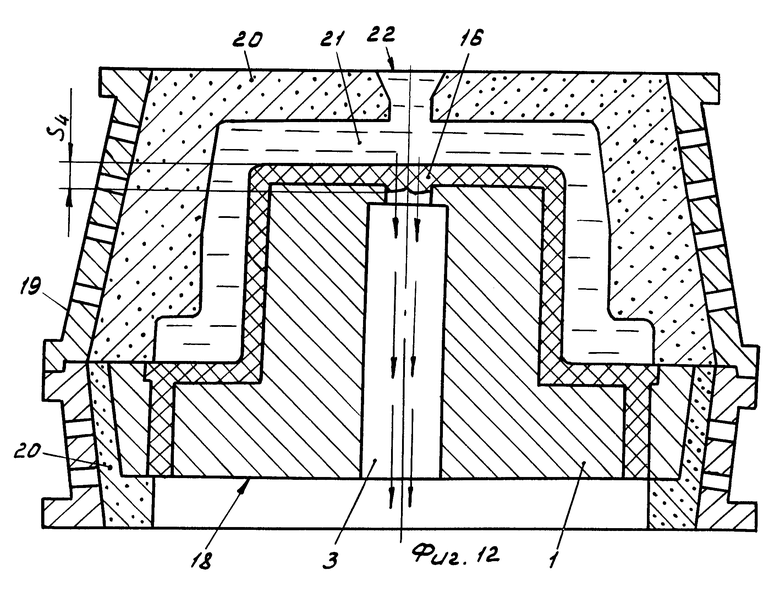

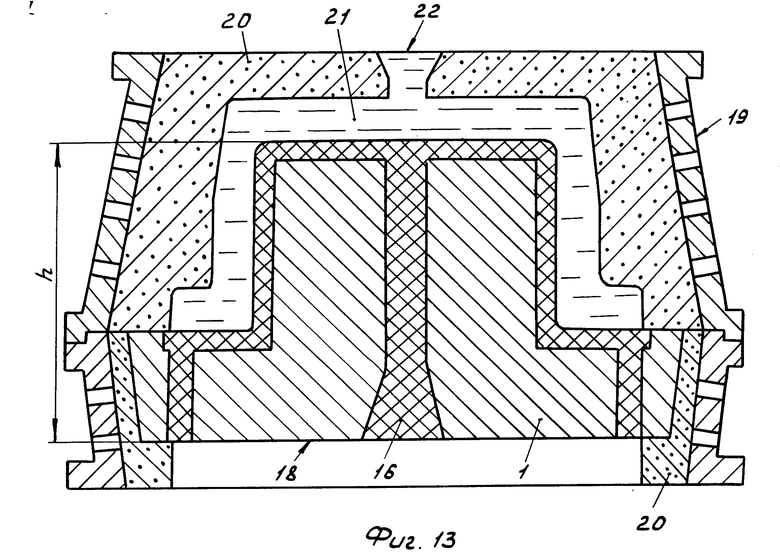

На фиг. 1 изображен диаметральный вертикально-осевой разрез исходной заготовки опорной части; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - диаметральный вертикально-осевой разрез опорной части с выполненными в ней заливочным вертикальным каналом и выпорами; на фиг. 4-6 - диаметральные вертикально-осевые разрезы трех вариантов устройства для изготовления композиционных форм, подготовленных для заливки в них жидкоподвижной керамической суспензии; на фиг. 7 - финишная стадия заливки жидкоподвижной керамической суспензии в устройство для изготовления композиционных керамических форм (по варианту устройства на фиг. 4); на фиг. 8 - удаление заливочного патрубка совместно с находящейся в нем керамикой из полости заливочного вертикального канала устройства на фиг. 7; на фиг. 9 - диаметральный вертикально-осевой разрез композиционной керамической формы, изготовленной путем использования варианта устройства, изображенного на фиг. 4, 7 и 8; на фиг. 10 - удаление заливочного патрубка совместно с находящейся в нем керамикой из полости заливочного вертикального канала устройства (по варианту, представленному на фиг. 5); на фиг. 11 - диаметральный вертикально-осевой разрез композиционной керамической формы, изготовленной путем использования варианта устройства, изображенного на фиг. 5 и 10); на фиг. 12 - диаметральный вертикально-осевой разрез композиционной керамической формы в составе собранной литейной формы, заполненной жидким металлом; на фиг. 13 - диаметральный вертикально-осевой разрез известной формы в составе собранной литейной формы, заполненной жидким металлом.

В исходной заготовке опорной части 1, имеющей облицуемые поверхности 2, предназначенные для покрытия облицовочным слоем керамики, выполняют заливочный вертикальный канал 3 и выпоры 4, производят сборку устройства для изготовления композиционных керамических форм путем соединения опорной части 1 с постоянной моделью 5, состоящей из формообразующего корпуса 6 и знаковой части 7, и ввода заливочного патрубка 8 в полость канала 3 и герметического закрепления нижнего конца патрубка 8 в зоне основания канала 3.

В подготовленном к заливке устройстве для изготовления композиционных керамических форм между облицуемыми поверхностями 2 опорной части 1 и формообразующими поверхностями 9 корпуса 6 постоянной модели 5 образованы зазоры 10, предназначенные для формирования облицовочного слоя керамики необходимой толщины на облицуемых поверхностях 2 опорной части 1, при этом полости заливочного патрубка 8, зоны основания канала 3, зазора 10 и выпоров 4 сообщены между собой (фиг. 4, 5).

В результате выполненных экспериментальных работ выявлено, что величина расстояний S1 между нижними торцами патрубков 8 и смежными поверхностями 2 и отношение величины расстояний S1 к величине зазоров S2, образованных между смежными поверхностями 2 и 9, являются важнейшими факторами в силу того, что этим самым определяются толщины S3 остатков керамики в зонах оснований каналов 3 и, следовательно, общие толщины S4 локальных наращений керамики в этих местах, которые в решающей степени влияют на получение положительных технико-экономических показателей, при этом установлено, что максимальная эффективность достигается при отношении S1:S2 = 0,1-2,0 (фиг. 4, 5, 8-12).

Применительно к жидкоподвижной керамической суспензии герметичность закрепления нижних концов патрубков 8 в зонах оснований каналов 3 достигается, например, выполнением посадочных зазоров S5 величиной 0,1-0,3 мм, образуемых между внешними поверхностями нижних концов патрубков 8 и боковыми поверхностями посадочных отверстий, причем герметичность улучшается, если на эти посадочные поверхности нанести тонкий слой консистентного вещества (смазки) типа солидол, при этом достигается возможность легкости ввода патрубков 8 в полости каналов 3 в процессе сборки и удаления патрубков при разборке устройства для изготовления композиционных керамических форм (фиг. 6).

Для улучшения удаления керамики из полостей патрубков 8, упрощения их изготовления и технологической подготовки внутренние поверхности 11 патрубков 8 выполнены коническими, а патрубки 8 - сборными из отдельных элементов (фиг. 4 и 6).

Для улучшения условий заливки жидкоподвижной керамической суспензии верхние части 12 патрубков 8 выполнены в форме конической расширенной чаши (фиг. 4-7).

Перед сборкой устройств для изготовления композиционных керамических форм поверхности 11 и 9 покрывают тонким слоем разделительных смазок, благодаря чему значительно уменьшается сцепление керамики с этими поверхностями оснастки, повышается качество облицовочного слоя керамики, улучшаются условия эксплуатации оснастки, причем в качестве разделительных смазок необходимо применять наиболее эффективные, например растворы воска в скипидаре, стеарина в керосине, смазку ЦИАТИМ-201 по ГОСТ 6267-74.

Заливку жидкоподвижной керамической суспензии 13 в устройство для изготовления композиционных керамических форм осуществляют через заливочный патрубок 8, при этом происходит заполнение всех зазоров 10, образованных между поверхностями 2 и 9, полостей патрубков 8, нижних зон каналов 3 и выпоров 4, причем заливку прекращают в первоначальный момент вытекания избытков 14 суспензии 13 из выпоров 4, в результате чего общий уровень суспензии в заливочном патрубке и выпорах после прекращения заливки устанавливается приблизительно на уровне плоскости 15 опорной части 1 (фиг. 7).

После отверждения жидкоподвижной керамической суспензии производят удаление заливочных патрубков 8 совместно с находящейся в них керамикой 16 из полостей заливочных вертикальных каналов 3, при этом происходит разрыв керамики 16 примерно на уровне поверхностей 17 нижних торцов патрубков 8 в исходно-собранном положении в первоначальный момент удаления, в результате чего образуются в зонах оснований каналов 3 остатки керамики толщинами S3, которые приблизительно равны соответствующим расстояниям S1, между нижними торцами патрубков 8 и поверхностями 2 (S3 ≈ S1), (фиг. 8-11, 4, 5).

Поскольку заливочные патрубки благодаря герметическому закреплению предотвращают возможность попадания жидкоподвижной керамической суспензии 13 в полости каналов 3, существенно упрощается процесс изготовления композиционных форм, улучшаются условия труда и повышается долговечность постоянных опорных частей 1 в силу того, что при этом отпадает необходимость осуществления операций выбивки спекшейся керамики из труднодоступных полостей каналов 3 и очистки их внутренних поверхностей от остатков керамики 16, т. е. отпадает необходимость применения специального выбивного и очистного оборудования, чем исключается возможность дополнительных механических повреждений многократно используемых (постоянных) опорных частей 1 и предотвращается возможность дополнительного образования пыли и загрязнения ею производственных помещений.

Удаление же керамики 16 из полостей патрубков 8 производят сразу после отверждения, т. е. когда керамика находится во влажном состоянии и легко отслаивается от поверхностей патрубков, при этом отсутствует образование пыли и не требуется сложное и крупное специальное оборудование, так как патрубки 8 по массе (да и по размерам тоже могут быть) в десятки-сотни-тысячи раз меньше соответствующих опорных частей 1, благодаря чему обеспечивается легкость манипулирования при осуществлении необходимых технологических операций, связанных непосредственно с эксплуатацией патрубков 8, например очистка внутренних поверхностей 11 и нанесение на них разделительных смазок, введение в полости каналов 3, удаление керамики из полостей патрубков, причем для этих целей является возможным использование малогабаритных роботов-манипуляторов, а на стадиях выполнения экспериментальных работ по созданию необходимых конструкций патрубков может быть использован ручной труд (когда масса патрубков не превышает 3-5 кг).

Заливочные патрубки 8 могут быть изготовлены из самых различных материалов, например из металлов и сплавов, дерева, пластмассы, керамики, резины и т.д.

В дальнейшем производят отделение облицованных слоем керамики 16 опорных частей 1 от постоянных моделей 5 (от формообразующих корпусов 6 и знаковых частей 7), удаление летучих веществ из керамики, например, путем выжигания, и прокалку керамики 16 совместно с опорными частями 1, в результате чего получают годные к использованию композиционные керамические формы 18 (фиг. 9 и 11).

Поскольку толщины облицовочных слоев керамики на облицуемых поверхностях опорных частей приблизительно равны величинам соответствующих зазоров между облицуемыми поверхностями опорных частей и формообразующими поверхностями постоянных моделей, то, следовательно, толщины S6 облицовочных слоев керамики 16 на облицуемых поверхностях опорных частей 1 композиционных керамических форм 18 приблизительно равны величинам зазоров S2 между соответствующими поверхностями 2 и 9 в областях, смежных с зонами оснований заливочных вертикальных каналов 3 (S6 ≈ S2) (фиг. 9, 11, 4 и 5).

Так как изобретение позволяет получать в зонах оснований заливочных вертикальных каналов 3 остатки керамики 16 с любыми наперед заданными толщинами S3, то при создании новой технологии необходимо стремиться, чтобы общая толщина S4 керамики 16 в этих местах незначительно превышала толщину S6 смежного облицовочного слоя, благодаря чему достигаются минимальные локальные наращения керамики 16 в зонах оснований каналов 3 (фиг. 8-11).

Однако, необходимо иметь в виду, что с учетом определенных факторов, например, когда в композиционных керамических формах 18 используют незначительные толщины S6 (порядка 3-4 мм) облицовочных слоев керамики 16, толщины S3 остатков керамики 16 могут в 2-3 раза превышать толщину S6 технологически необходимого смежного облицовочного слоя керамики 16 для локального упрочнения керамики и предотвращения ее разрушения в процессе изготовления, транспортировки и использования композиционных керамических форм в составе литейных форм при изготовлении отливок.

Таким образом, изобретение обеспечивает возможность получения в производственных условиях композиционных керамических форм 18 с полыми каналами 3 (при наличии небольших остатков керамики 16 в зонах оснований каналов 3), так что толщины S4 локальных наращений керамики 16 в зонах оснований заливочных вертикальных каналов 3 в десятки раз меньше общих высот h композиционных керамических форм (фиг. 9 и 11).

В известных композиционных керамических формах полости заливочных вертикальных каналов полностью заполнены керамикой и по этой причине локальные наращения керамики в области каналов таковы, что их толщины равны общим высотам h композиционных керамических форм (фиг. 13).

Следовательно, изобретение по сравнению с известными решениями дает возможность в десятки раз уменьшить толщину керамики в полостях заливочных вертикальных каналов композиционных керамических форм, благодаря чему является возможным получить следующие основные преимущества: повышается полнота удаления из керамики летучих веществ, например, путем выгорания, в силу того, что при этом обеспечиваются благоприятные условия для процесса горения тем, что при небольших толщинах керамики имеется возможность поступления атмосферного кислорода во всю массу керамики и более интенсивного прогрева керамики в процессе горения, при этом является возможным более эффективное использование выделяющейся теплоты для технологических или хозяйственных потребностей; отпадает необходимость использования традиционного режима высокотемпературной прокалки композиционных керамических форм путем нагрева в печи до 1123-1223 К (850-950оС) и выдержки в течение 2-6 ч, а достаточно только применения низкотемпературной сушки при 473-673 К (200-400оС) продолжительностью 1-2 ч, т.е. имеет место существенное упрощение процесса прокалки композиционных керамических форм; нет необходимости в применении для прокалки композиционных керамических форм мощных высокотемпературных нагревательных печей, а является возможным использование низкотемпературных сушильных печей, например, для сушки литейных песчаных стержней и форм, в том числе возможно применение легкодоступных переносных средств поверхностного нагрева типа газовых горелок или электронагревательных, электроламповых приборов; является возможным в 2-4 раза уменьшить расходы топливно-энергетических ресурсов на осуществление процесса прокалки композиционных керамических форм; может быть достигнуто многократное (в десятки раз) повышение долговечности опорных частей, вследствие того, что здесь исключается высокотемпературный режим прокалки при 850-950оС, т.е. исключается возможность интенсивного образования окалины и повышенного коробления опорных частей, изготавливаемых из таких широко распространенных сплавов как чугуны и стали (известно, что при нагревании железа на воздухе при 800-900оС в течение 5-10 ч образуется слой окалины толщиной 0,5-0,7 мм; возможность использования в качестве материала для изготовления опорных частей легких низкоплавких сплавов, например алюминиевых, в силу того, что температура плавления алюминиевых сплавов (порядка 655оС) значительно выше максимальной температуры сушки (порядка 400оС) композиционных керамических форм, при этом необходимо учитывать, чтобы максимальная температура эксплуатации композиционных керамических форм была несколько ниже температуры плавления сплавов опорных частей.

Для получения точных литых заготовок (отливок) производят изготовление литейных форм 19 на базе использования композиционных керамических форм 18, которые могут быть применены в комбинации с другими формами, например с песчаными формами 20, и осуществляют заливку жидкого металла 21, при этом контактирующие с металлом 21 слои керамики 16 формируют поверхности отливок специального (ответственного) назначения, а песчаные формы-поверхности отливок общего назначения (фиг. 12).

Благодаря тому, что каналы 3 со стороны заливочных торцов до зон их оснований выполнены полыми, и небольшим толщинам S4 керамики 16 в зонах оснований каналов 3 создаются благоприятные условия по выводу газов (направление движения газов на фиг. 12 показано условно стрелками) из полостей литейных форм 19 и металла 21 и повышению качества отливок.

В процессе выполнения экспериментальных работ по созданию изобретения использовалась следующая методика.

Данные экспериментальные работы были сосредоточены на получении опытно-промышленных комплектов чугунных кокилей, предназначенных для изготовления в них унифицированных стальных колес шахтных вагонеток, при этом каждый комплект кокиля включает корпус и крышку, причем все рабочие поверхности кокилей формировались облицовочными слоями керамики композиционных керамических форм так, что исключалась необходимость производства механической обработки резанием в силу того, что опытно-промышленные кокили по чистоте и точности рабочих поверхностей удовлетворяют всем требованиям действующих стандартов.

Опорные части 1 форм 18 изготовлялись из серого чугуна следующего состава, мас.%: углерод 3,4-3,6; кремний 2,0-2,4; марганец 0,4-0,7; фосфор 0,08-0,12; сера 0,06-0,08.

Масса опорной части 1 для корпуса кокиля равна 54 кг, масса опорной части 1 для крышки кокиля - 34 кг.

Заливочные патрубки 8 изготовлялись из алюминиевых сплавов, при этом масса заливочного патрубка опорной части 1 для корпуса кокиля равна 2,9 кг, масса заливочного патрубка опорной части 1 для крышки кокиля - 1,9 кг.

Постоянные модели 5, состоящие из формообразующих корпусов 6 и знаковых частей 7, изготовлены из эпоксидной пластмассы, армированной стеклотканью. Величина зазоров S2 составляла 6-8 мм, следовательно, толщины S6 облицовочных слоев керамики 16 на облицуемых поверхностях опорных частей 1 также были равны 6-8 мм.

Для приготовления керамики использовались следующие исходные материалы: кварцевый формовочный песок марки 1КО315, ГОСТ 2138-84; кварц молотый пылевидный, ГОСТ 9077-82; этилсиликат ЭТС 40, ГОСТ 26371-84; ацетон технический, ГОСТ 2768-84; вода питьевая, ГОСТ 2874-82; кислота соляная синтетическая техническая, ГОСТ 857-88; аммиак водный технический, ГОСТ 9-77.

Для приготовления жидкоподвижной керамической суспензии 13 использовались огнеупорный наполнитель, состоящий из смеси кварцевого формовочного песка в количестве 30% и пылевидного молотого кварца в количестве 70%; гидролизованный раствор этилсиликата (ГРЭТС) состава, мас.%: этилсиликат 42; ацетон 53,5; вода 4,5; соляная кислота 0,56 (сверх 100%); а также гелеобразователь (10%-ный водный раствор аммиака).

Состав жидкоподвижной керамической суспензии 13 составлял ГРЭТС 1 л; огнеупорный наполнитель 2,5. ..3,0 кг; гелеобразователь 30...40 мл на 1 л ГРЭТС.

Общие высоты h форм 18 для корпусов кокилей составляли 360 мм, общие высоты h форм 18 для крышек кокилей - 140 мм.

Следовательно, при использовании известных решений, когда заливочные вертикальные каналы полностью заполнены керамикой 16 (фиг. 13), максимальные локальные наращения керамики равны общим высотам h композиционных керамических форм 18, а именно максимальные локальные наращения h керамики форм 18 для корпусов кокилей равны 360 мм, максимальные локальные наращения h керамики форм 18 для крышек кокилей - 140 мм.

Диаметры отверстий заливочных вертикальных каналов 3 в зонах оснований (минимальные диаметры) составляют 25 мм как в известных формах, так и в нижних торцах заливочных патрубков 2.

Таким образом, следует подчеркнуть, что все основные факторы (величины и конфигурация композиционных керамических форм и их элементы) как изобретения, так и известных решений, использованных в данных экспериментальных работах, совершенно идентичны.

Перед сборкой заливочных устройств для изготовления композиционных керамических форм контактирующие с жидкоподвижной суспензией поверхности, а именно поверхности 11 и 9, покрывались тонким слоем смазки ЦИАТИМ-201 по ГОСТ 6267-74.

После заливки жидкоподвижной керамической суспензии 13 и отверждения в течение 2-3 мин производили отделение облицованных слоем керамики 16 опорных частей 1 от постоянных моделей 5, при этом последние устанавливали на специальную подставку для удаления летучих веществ путем их выжигания, а именно путем горения на воздухе.

По окончании выжигания экспериментальные формы 18 для кокилей устанавливали в термоэлектропечь Н-45 для прокалки (сушки) по заданному режиму, который поддерживался автоматически потенциометром.

Прошедшие прокалку (сушку) экспериментальные формы 18 для кокилей устанавливались в знаковую часть нижней песчаной литейной полуформы (на плацу), на них устанавливалась и закреплялась верхняя песчаная литейная полуформа и осуществлялась заливка чугуном.

Выбивка литейных форм и очистка кокилей производились через 14-18 ч после заливки, причем рабочие поверхности кокилей, образованные облицовочным слоем керамики, очищались на финишной стадии с помощью металлических щеток.

Экспериментальными работами ставилась задача достижения возможности существенного повышения эффективности процесса изготовления композиционных керамических форм за счет использования описываемых технических решений, а именно значительно интенсифицировать этот процесс путем обеспечения возможности резкого уменьшения параметров режима прокалки (температуры и продолжительности).

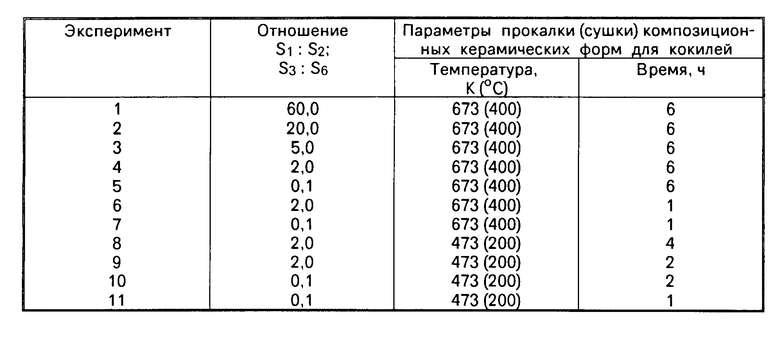

В связи с этим режимы прокалки (сушки) композиционных керамических форм для кокилей осуществлялись при низких температурах, исключающих возможность интенсивного окалинообразования чугунных опорных частей (см. таблицу).

Первоначально были произведены эксперименты 1 и 2 для выявления возможности использования низкотемпературных режимов прокалки (сушки) для изготовления известных керамических форм 18, в которых заливочные вертикальные каналы полностью заполнены керамикой 16, т.е. когда имеют место максимальные локальные наращения керамики на всю высоту h композиционных керамических форм, в результате чего установлено, что даже длительная прокалка (сушка) в течение 6 ч при 673 К (400оС) не обеспечивает надлежащего качества композиционных керамических форм, при этом при заливке литейных форм 19 жидким металлом 21 (чугуном) на поверхности зеркала жидкого чугуна в заливочной воронке 22 наблюдается интенсивное кипение (выделение газов) (фиг. 13), вследствие чего рабочие (формообразующие) поверхности кокилей (фиг. 20) имеют неудовлетворительное качество из-за поражения крупными раковинами, окисными пленами и спаями, и по этой причине кокили непригодны к эксплуатации (являются технологическим браком).

Эксперименты 3-11 осуществлены для проверки эффективности изобретения, для чего заливочные вертикальные каналы 3 со стороны заливочных торцов выполнялись частично полыми, т.е. после отверждения жидкоподвижной керамической суспензии 13 производилось частичное (заданное каждым экспериментом) удаление керамики 16 до получения таких (заданных каждым экспериментом) остатков, при которых отношение толщины S3 остатков керамики 16 в зонах оснований каналов 3 к толщине S6 смежных облицовочных слоев керамики 16 было равно 0,1-5,0, формы 18 подвергались прокалке (сушке) по заданным каждым экспериментом режимам, производилось изготовление литейных песчаных форм 19 на базе использования форм 18, осуществлялась заливка чугуна 21 и изготовление кокилей (фиг. 9-12).

Установлено, что изготовление форм 18 с частично полыми заливочными каналами 3 со стороны заливочных торцов способствует значительному повышению качества кокилей, при этом эффективность процесса изготовления кокилей резко возрастает с уменьшением величины отношения толщины S3 остатков керамики 16 в зонах оснований заливочных вертикальных каналов 3 к толщине S6 смежных облицовочных слоев керамики 16, причем максимальная эффективность достигается при отношении S3:S6 = 0,1-2,0, т.е. такой интервал отношений является оптимальным.

Экспериментом 3 выявлено, что при отношении S3:S6 = 5,0 композиционные керамические формы, подвергнутые прокалке (сушке) при температуре 673 К (400оС) в течение 6 ч, позволяют получать кокили с довольно чистыми рабочими формообразующими поверхностями, за исключением донной (горизонтальной) поверхности, на которой имеются единичные раковинки диаметром до 2 мм, глубиной менее 1 мм.

В результате выполнения экспериментов 4-11 установлено, что в интервале отношений S3:S6 = 0,1-2,0 процесс изготовления форм 18 становится настолько высокоэффективным, что достаточно низкотемпературной прокалки (сушки) последних при 473 К (200оС)-673 К (400оС) в течение всего 1-2 ч для получения высококачественных кокилей, при этом рабочие формообразующие поверхности как корпусов (фиг. 21), так и крышек (фиг. 22) кокилей получаются чистыми, гладкими, без наличия мельчайших единичных раковин, причем по шероховатости поверхностей эти кокили значительно превосходят требования действующих стандартов.

Использование низкотемпературной прокалки (сушки) обеспечивает исключительно благоприятные условия по формированию структуры облицовочного слоя керамики в силу того, что при этом имеют место значительно меньшие (по сравнению с высокотемпературным режимом прокалки) перепады температуры (т.е. разность между температурой прокалки и температурой окружающей среды в производственных помещениях), благодаря чему на формообразующих поверхностях облицовочного слоя керамики предотвращается возможность образования крупных трещин, а возникает только густая сетка тончайших микроскопических трещин.

Наличие густой сетки тончайших микроскопических трещин на формообразующих поверхностях облицовочного слоя керамики существенно повышает газопроницаемость композиционных керамических форм, которая является важнейшим технологическим фактором, обеспечивающим получение высококачественных отливок, так как этим самым обеспечивается надежный вывод газов из литейной формы в процессе заливки и формирования отливок и предотвращается возможность образования поверхностных и внутренних дефектов литья, например газовых раковин, пористости, заливов, окисных плен, спаев.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛИЧЕСКАЯ ОПОРНАЯ ЧАСТЬ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ, КОМПОЗИЦИОННАЯ КЕРАМИЧЕСКАЯ ФОРМА (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ КЕРАМИЧЕСКОЙ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252105C2 |

| МЕТАЛЛИЧЕСКАЯ ОПОРА, МЕТАЛЛОКЕРАМИЧЕСКАЯ ФОРМА, СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2277029C2 |

| Постоянная модель | 1979 |

|

SU846057A1 |

| Постоянная модель | 1980 |

|

SU939158A2 |

| Способ изготовления литейных форм | 1986 |

|

SU1359054A1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2021 |

|

RU2760029C1 |

| Способ изготовления керамических форм и стержней по постоянным моделям | 2020 |

|

RU2748251C1 |

| Способ извлечения постоянной модели из керамической формы и устройство для его осуществления | 1986 |

|

SU1369871A1 |

| Способ футеровки центробежной формы | 1974 |

|

SU476076A1 |

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

Использование: в литейном производстве для получения постоянных формообразующих элементов (кокилей, пресс-форм). Сущность: предложенная совокупность изобретений, касающаяся получения керамических форм, предполагает изготовление опорных частей и постоянных моделей и их совместную сборку, заполнение жидкоподвижной керамической суспензией зазоров, образованных между облицуемыми поверхностями опорных частей и формообразующими поверхностями постоянных моделей и заливочных вертикальных каналов, выполненных в опорных частях, отверждение жидкоподвижной керамической суспензии, отделение облицованных слоем керамики опорных частей от постоянных моделей, удаление летучих веществ и прокалку керамики совместно с опорными частями, после чего производят удаление керамики из полостей заливочных вертикальных каналов до величины ее остаточной высоты в зоне основания указанных каналов, равной 0,1 . .. 2,0 толщины облицовочного слоя керамики и формообразующей поверхности опорной части. 3 с.п. ф-лы, 13 ил., 1 табл.

| Косняну К | |||

| Литье в керамические формы | |||

| М.: Машиностроение, 1980, с.7...14. |

Авторы

Даты

1994-12-15—Публикация

1989-12-11—Подача