Настоящее изобретение относится к пригодной для вторичного использования полиэтиленовой пленке с высокой жесткостью и теплостойкостью, и достаточно высокой вязкостью.

В настоящее время обычные упаковочные пленки из полимера представляют собой пленочные многослойные материалы из различных слоев (в зависимости от применения и функции), например, таких как полиолефины, как полиэтилен (PE) или полипропилен (PP), часто также объединенные с полиэтилентерефталатом (PET) в качестве наружного пропечатанного слоя. При этом, как правило, сочетаются слои из различных полимеров. При этом также возможны многослойные композиты полимерных слоев с другими материалами, такими как алюминий или бумага. Упаковки как таковые всегда изготавливаются также с наружным видимым печатным рисунком. При этом печатный рисунок наносится на слой пленочного многослойного материала, который пригоден для печати, например, слой из биаксиально ориентированного полипропилена (BO-PP) или полиэтилентерефталата (BO-PET).

В качестве способа печати для качественных полноценных упаковок находит применение главным образом способ секционной печати, например, такой как способ глубокой печати или способ флексографической секционной печати. В способе секционной печати отдельные печатные секции отделены друг от друга, и лента пропечатываемой пленки в каждом случае перед нанесением следующей краски пропускается через сушилку и многочисленные направляющие ролики, чтобы удлинить дистанцию сушки. Однако при определенных пленках, в частности, РЕ-пленках, это приводит к проблемам с точностью приводки и, соответственно, к неприемлемым напечатанным изображениям. Поэтому РЕ-пленки и пленочные многослойные РЕ-материалы пропечатываются главным образом способом флексографической печати в планетарном конструктивном исполнении на так называемых машинах с центральным печатным цилиндром. Там лента пропечатываемой пленки проводится между отдельными печатными секциями на центральном цилиндре, и лишь после этого высушивается. Возможное промежуточное высушивание после нанесения краски также выполняется на центральном цилиндре, причем лента пленки при высушивании также проводится на центральном цилиндре, но это, как правило, не обеспечивает возможности полного высушивания между печатными секциями, поскольку дистанция сушки является очень короткой. Поэтому качество печати в способе флексографической печати в планетарном конструктивном исполнении оказывается не столь высоким, как в способе секционной печати. Но достигаемая при этом точность приводки даже при РЕ-пленках, например, в случае пленок для подгузников, достаточно высока.

В отношении высококачественных многослойных упаковочных материалов изготовители упаковки для создания печатного изображения нуждаются главным образом в пропечатывании пленочных многослойных материалов способом секционной печати, например, способом глубокой печати или (УФ)-флексографической секционной печати. Поэтому в таких пленочных многослойных материалах в качестве ленты пропечатываемой пленки используется лента PET- или PP-пленки, которые затем подвергаются кашированию пригодным к термосвариванию при низких температурах материалом, таким как PE-пленки, с образованием пленочного многослойного материала.

При этом пленочные многослойные материалы для производящей упаковку промышленности, конечно, по соображениям стоимости, должны быть настолько тонкими, насколько возможно. Этим обусловливается то, что отдельные слои пленки сообразно их функции также должны быть выполнены настолько тонкими, насколько возможно. При этом наружный слой, который несет только печатное изображение, должен быть по возможности тонким. Согласно современному состоянию технологии, для этого применяются, например, напечатанные PET-пленочные полотна с толщинами слоя только 12 мкм.

Но такие используемые в производящей упаковку промышленности пленочные многослойные материалы трудно перерабатывать и использовать вторично вследствие различных содержащихся материалов, так как материалы являются трудноразделяемыми. Поэтому в производящей упаковку промышленности наметилась тенденция использовать так называемые многослойные мономатериалы, то есть, пленочные многослойные материалы из (по существу) только одного материала. Здесь особенно интересен многослойный мономатериал из полиэтилена (PE), поскольку полиэтилен в производящей упаковку промышленности является наиболее используемой термосвариваемой герметизирующей средой. В качестве многослойных мономатериалов также применяются пленочные многослойные материалы, которые состоят из основного материала, например, РЕ, и содержат лишь незначительные количества другого материала. Такие пленочные многослойные материалы в смысле изобретения также рассматриваются как многослойные мономатериалы, и могут быть относительно просто переработаны для вторичного использования.

Проблема в отношении многослойного мономатериала из полиэтилена состоит в том, что РЕ-пленки технически важной толщины менее 40 мкм обычно могут быть пропечатаны с требуемым качеством на печатных машинах с секционной конструкцией лишь условно или вообще не могут быть пропечатаны, и, в частности, непригодны для способа глубокой печати или способа флексографической секционной печати. Тем самым до сих пор не удавалось изготавливать такие применимые для производящей упаковку промышленности многослойные мономатериалы из полиэтилена, которые пропечатываются способом глубокой печати.

Патентный документ DE 102005003922 А1 показывает многослойный мономатериал из ориентированной печатной HDPE-пленки и несущей LDPE-пленки, причем пропечатывается печатная пленка. При этом несущая пленка должна быть явно более толстой, чем печатная пленка.

Задача настоящего изобретения состоит в создании полиэтиленовой пленки, пригодной для печати способом секционной печати, в частности, способом глубокой печати или флексографической секционной печати, которая может быть использована в производящей упаковку промышленности и легко перерабатывается для вторичного использования.

Эта задача решается с помощью полиэтиленовой пленки по меньшей мере из 80% полиэтиленового материала и максимально 20% совместимого полиолефинового материала, причем полиэтиленовая пленка имеет толщину менее 40 мкм, и имеет центральный слой из линейного полиэтилена низкой плотности (LLDPE) и/или металлоценового линейного полиэтилена низкой плотности (mLLDPE), и два соединенных с центральным слоем наружных слоя из полиэтилена высокой плотности (HDPE), которые окружают центральный слой, причем доля HDPE в полиэтиленовой пленке составляет по меньшей мере 60 об.%, и оба наружных слоя совместно имеют по меньшей мере втрое бóльшую толщину, чем центральный слой, и причем полиэтиленовая пленка ориентирована по меньшей мере по одному направлению. С такой пленкой достигается достаточная жесткость полотна при температуре 70°С, предпочтительно на уровне по меньшей мере 10 Н/мм, что достаточно для высококачественной печати способом секционной печати, таким как способ глубокой печати или способ флексографической секционной печати. С такой пленкой ошибка приводки при печати может удерживаться в допустимых в производящей упаковку промышленности пределах. Растягиванием полиэтиленовой пленки дополнительно снижается степень мутности пленки. Кроме того, соответствующая изобретению полиэтиленовая пленка имеет достаточную теплостойкость и вязкость. Благодаря слоистой конфигурации с тонким, вязким центральным слоем и сравнительно с этим явственно более толстыми наружными слоями, и распределением HDPE главным образом в наружных слоях, достигаются требуемые вязкость и теплостойкость пленки. Эти свойства могут быть лучше достигнуты посредством соответствующей изобретению структуры, нежели с пленкой, в которой является более высоким содержание HDPE и содержание LDPE в качестве смеси в пленке и, соответственно, во всех слоях пленки.

Один наружный слой предпочтительно является более толстым максимально на 50%, чем другой наружный слой, чтобы предотвращать чрезмерную скручиваемость (загибание кромок) полиэтиленовой пленки. В идеальном случае оба слоя имеют одинаковую толщину.

Благодаря конфигурации полиэтиленовой пленки могут быть достигнуты также толщины полиэтиленовой пленки менее 30 мкм, предпочтительно менее 20 мкм, что делает пленку особенно пригодной для производящей упаковку промышленности.

Для достижения необходимой жесткости благоприятна кратность вытяжки полиэтиленовой пленки свыше 1:2, предпочтительно более 1:3, в особенности более 1:4.

Чтобы еще более улучшить теплостойкость полиэтиленовой пленки сравнительно с чистым наружным HDPE-слоем, предпочтительно, когда по меньшей мере один наружный слой содержит теплостойкий полиолефиновый материал. При этом теплостойкий полиолефиновый материал может быть нанесен в виде соэкструдированного слоя на наружный слой, или примешан в наружный слой, причем возможны оба эти варианта. Чтобы не ухудшить пригодность к переработке для вторичного использования растянутой РЕ-пленки и изготовленного из нее многослойного РЕ-мономатериала, общее содержание примешанного полиолефина не должно составлять более 20 весовых процентов.

Когда полиэтиленовая пленка имеет степень мутности менее 10, предпочтительно менее 8, в особенности предпочтительно менее 5, также может быть использована изготовленная пропечатанной с обратной стороны полиэтиленовая пленка (то есть, с нанесенной внутри пленочного многослойного материала печатью), так как пленка является достаточно прозрачной. Степень мутности может быть улучшена кратностью вытяжки полиэтиленовой пленки.

Дополнительная задача изобретения состоит в создании пленочного многослойного материала с соответствующей изобретению полиэтиленовой пленкой, и, в частности, многослойного мономатериала из полиэтилена. Такой пленочный многослойный материал отличается тем, что соответствующая изобретению полиэтиленовая пленка наклеивается на несущий слой, в частности, из полиэтилена.

Тем самым впервые возможно изготовление пригодного к переработке для вторичного использования многослойного мономатериала из полиэтилена с требуемыми для производящей упаковку промышленности малыми толщинами, в котором РЕ-слой пропечатывается способом секционной печати.

В многослойном мономатериале является наиболее предпочтительным, когда наружный слой ориентированной и пропечатанной РЕ-пленки покрыт теплостойким полиолефиновым материалом. Таким образом, это относится к поверхности, обращенной в противоположную от несущего слоя как термосвариваемого слоя из полиэтилена сторону, то есть, к наружной стороне упаковочного многослойного материала с напечатанным изображением. Тем самым благодаря повышенной теплостойкости полиэтиленовой пленки может быть повышена температура заваривания при обработке, в частности, в процессе упаковывания. Это улучшает обрабатываемость пленочного многослойного материала.

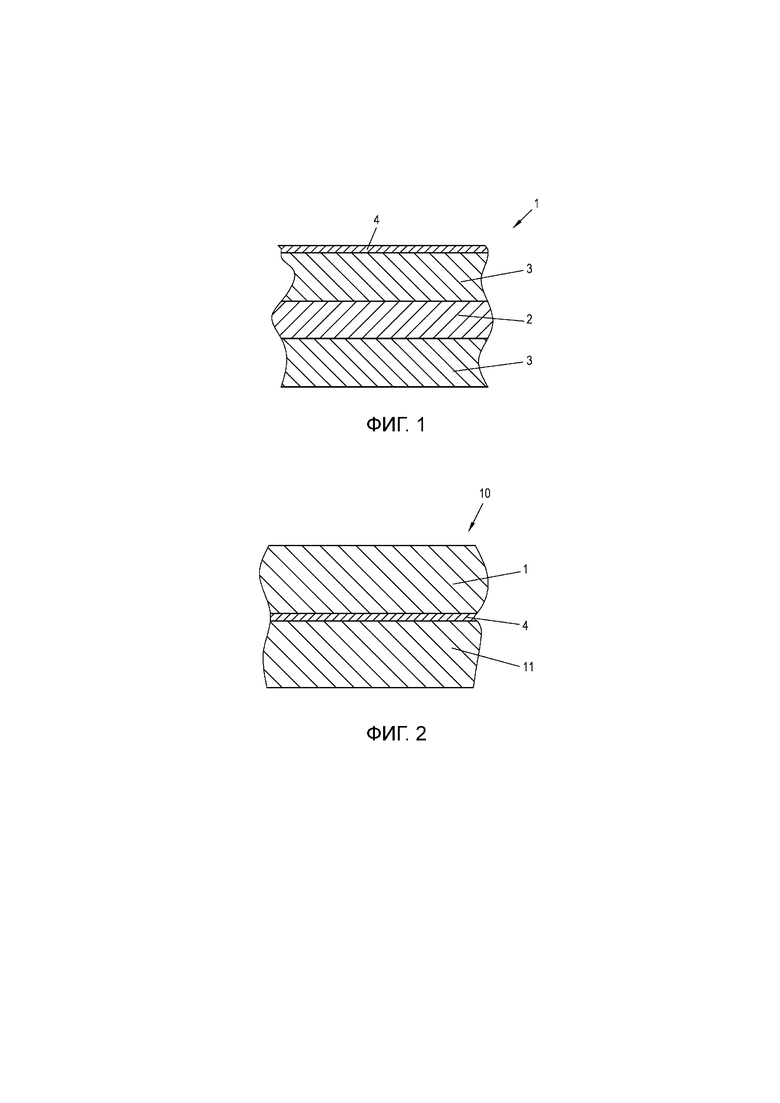

Далее настоящее изобретение более подробно разъясняется со ссылкой на Фигуры 1 и 2, которые в порядке примера, схематически и без ограничения показывают предпочтительные варианты осуществления изобретения. При этом показано:

Фиг. 1 представляет соответствующую изобретению полиэтиленовую пленку, и

Фиг. 2 представляет соответствующий изобретению пленочный многослойный материал с полиэтиленовой пленкой.

Далее настоящее изобретение разъясняется более подробно, причем в нижеследующем описании приводятся ссылки на определенные свойства полимерной пленки, которые измеряются следующим образом и, соответственно определяются следующим образом. При этом привлекаются методы измерения, которые регламентированы в известных стандартах ASTM (Американского Общества испытаний и материалов) -сокращенно ASTM-стандарт.

Модуль упругости, или Е-модуль:

Измеряется согласно стандарту ASTM D882, причем здесь применяется как Е-модуль (в МПа) определенного в указанном стандарте 2% момента сопротивления сечения в продольном направлении. Для измерения Е-модуля был использован образец материала из измеряемой пленочной ленты с длиной измерения 100 мм и шириной 25 мм, и Е-модуль измерялся при скорости испытания 10 мм/мин.

Тогда Е-модуль при определенной температуре представляет собой измеренный при этой температуре Е-модуль. Для этого измерение проводится при желательной температуре.

Е-Модуль в продольном направлении представляет собой Е-модуль, который измеряется на ориентированной пленке, причем продольное направление соответствует направлению растяжения пленки. Правда, это действительно только в случае ориентированных по одному направлению пленок, но не для биаксиально ориентированных пленок. Здесь продольное направление представляет собой направление протягивания пленочной ленты.

Мутность (помутнение):

Степень мутности представляет собой величину мутности прозрачных образцов. Метод измерения степени мутности описан в стандарте ASTM D 1003.

Жесткость полотна:

Под жесткостью полотна (в Н/мм) подразумевается произведение вышеуказанного Е-модуля на толщину измеряемой пленочной ленты.

Соответствующая изобретению полиэтиленовая пленка 1 с толщиной слоя менее 40 мкм должна иметь жесткость полотна при 70°С по меньшей мере 10 Н/мм, чтобы она могла быть пропечатана также способом секционной печати с достаточным качеством печати. Для производящей упаковку промышленности желательна полиэтиленовая пленка 1 с толщинами слоя в диапазоне 15-40 мкм. Благодаря этой жесткости полотна полиэтиленовая пленка 1 при температуре 70°С является достаточно жесткой, чтобы обеспечивать возможность напечатания способом секционной печати, например, таким как способ глубокой печати или способ флексографической секционной печати. При этом может обеспечиваться точность приводки при печати по меньшей мере +/-0,2 мм, что достаточно для хорошего результата печати. Если бы жесткость полотна была более низкой, достигаемая ошибка приводки при печати была бы значительно большей, что приводило бы к неудовлетворительным результатам печати при напечатании способом секционной печати. Ошибка приводки получается, в частности, потому, что в способе секционной печати (таком как способ глубокой печати или способ флексографической секционной печати) по меньшей мере две раздельных печатных секции наносят каждую печатную краску по отдельности, и после нанесения каждой печатной краски в каждом случае выполняется стадия сушки при температурах около 70°С. При этом полиэтиленовая пленка 1 на каждой стадии сушки также многократно изменяет направление движения и проводится через сушильное устройство, чтобы удлинить дистанцию сушки. Тем самым полиэтиленовая пленка 1 при печати нагревается на длинной дистанции сушки. Если жесткость полотна при этой температуре слишком низка, полиэтиленовая пленка 1 при печати удлиняется, вследствие чего напечатанное изображение при последующем нанесении краски может смещаться. Это ведет к ошибке приводки.

Кроме того, полиэтиленовая пленка 1 должна иметь достаточно высокую теплостойкость, чтобы изготовленный тем самым пленочный многослойный материал был хорошо пригоден для термосваривания. При обработке пленочного многослойного материала, например, в процессе расфасовки, желательны высокие температуры заварочных зажимов, чтобы улучшать обрабатываемость и, соответственно, расплавление герметизирующего слоя в пленочном многослойном материале из полиэтиленовой пленки 1, например, при изготовлении упаковочных пакетов. Чем выше возможная температура заваривания, тем лучше и быстрее может быть обработана полиэтиленовая пленка 1, что может достигаться при достаточно высокой теплостойкости полиэтиленовой пленки 1. Теплостойкость по существу определяется тем, при какой температуре полиэтиленовая пленка 1 начинает расплавляться.

Эти цели достигаются посредством соответствующей полиэтиленовой пленки 1 с толщиной менее 40 мкм, которая имеет относительно тонкий, вязкий центральный слой 2 и два примыкающих к нему с каждой стороны явно более толстых наружных слоя 3. Для этого соответствующая изобретению полиэтиленовая пленка 1 имеет содержание HDPE (полиэтилена высокой плотности) по меньшей мере 60 об.% (объемных процентов), чтобы повысить жесткость полотна полиэтиленовой пленки 1 и теплостойкость. Тем самым могут достигаться требуемые свойства полиэтиленовой пленки 1. При этом решающее значение имеет не только общее содержание HDPE в полиэтиленовой пленке 1, но и расположение HDPE внутри слоев полиэтиленовой пленки 1. Полиэтиленовая пленка 1 согласно изобретению выполнена многослойной (Фиг. 1), по меньшей мере с одним центральным слоем 2 главным образом из LLDPE (линейного полиэтилена низкой плотности) или mLLDPE (металлоценового линейного полиэтилена низкой плотности) (или их смеси). Центральный слой 2 содержит по меньшей мере 80 об.% LLDPE или mLLDPE, остальные доли могут составлять другие полиолефиновые материалы, в частности, полиэтилен, например, такой как HDPE. Центральный слой 2 с каждой из обеих сторон окружен наружным слоем 3 из HDPE и служит для улучшения вязкости полиэтиленовой пленки 1. При этом оба наружных слоя 3 совместно имеют по меньшей мере втрое бóльшую толщину, предпочтительно по меньшей мере вчетверо бóльшую толщину, нежели центральный слой 2. Чтобы предотвращать (чрезмерную) скручиваемость (загибание кромок) полиэтиленовой пленки 1, один из обоих наружных слоев 3 предпочтительно является максимально на 50% более толстым, чем другой наружный слой 3. В идеальном случае желательна симметричная конфигурация двух одинаково толстых наружных слоев 3. Тем самым в это определение попадают, например, такая конфигурация слоев полиэтиленовой пленки 1, как 1,5/1/1,5 (наружные слои 3 совместно являются втрое более толстыми, чем центральный слой 2) с HDPE/LLDPE или mLLDPE/HDPE, или 2/1/2 (наружные слои 3 совместно являются вчетверо более толстыми, чем центральный слой 2) с HDPE/LLDPE или mLLDPE/HDPE. Возможной несимметричной конфигурацией слоев была бы, например, 3/1/2 (наружные слои 3 совместно являются впятеро более толстыми, чем центральный слой 2) с HDPE/LLDPE или mLLDPE/HDPE. Чем толще наружные слои 3 в совокупности сравнительно с центральным слоем 2, тем выше также общее содержание HDPE в полиэтиленовой пленке 1, которое согласно изобретению составляет по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%.

При этом доля HDPE в многослойной полиэтиленовой пленке 1 составляет по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, и наиболее предпочтительно по меньшей мере 80 об.%, чтобы достигать требуемых жесткости полотна и теплостойкости. В один, или также в оба, наружных слоя 3 из HDPE также может быть примешана небольшая доля другого полиолефинового материала, например, 5-10% LLDPE С8, чтобы дополнительно улучшить вязкость полиэтиленовой пленки 1.

Многослойная полиэтиленовая пленка 1 может быть изготовлена, например, соэкструзией отдельных слоев. При этом и сам центральный слой 2 мог бы также быть выполнен многослойным. Равным образом наружный слой 3 может быть сформирован многослойным.

Чтобы легче достигать требуемой жесткости полотна при желательных малых толщинах полиэтиленовой пленки 1 менее 40 мкм, полиэтиленовая пленка 1 должна быть дополнительно растянута по меньшей мере по одному направлению. Вытяжение полиэтиленовой пленки 1 обеспечивает такой дополнительный благоприятный эффект, что тем самым снижется степень мутности полиэтиленовой пленки. При этом кратность вытяжки ориентированной полиэтиленовой пленки 1 предпочтительно составляет свыше 1:2, в частности, более 1:3, и наиболее предпочтительно более 1:4.

По меньшей мере один из обоих наружных слоев 3 пропечатывается способом секционной печати, таким как способ глубокой печати или способ флексографической секционной печати (печатный слой 4 в Фиг. 1).

О пригодности к печати соответствующей изобретению полиэтиленовой пленки 1 для производящей упаковку промышленности свидетельствует нижеследующий сравнительный пример:

50% LDPE

50% LLDPE

соэкструзия смеси до всех одинаковых слоев

40% HDPE

60% LLDPE

соэкструзия с HDPE в наружные слои

50% HDPE

50% LLDPE

соэкструзия с HDPE в наружные слои

80% HDPE

20% LLDPE

соэкструзия с HDPE в наружные слои

В случае ориентированных пленок 2, 3 и 4 Е-модуль относится к продольному направлению.

Из вышеуказанной таблицы можно заключить, что полиэтиленовая пленка 1 с содержанием HDPE свыше 60 об.%, распределением слоев по меньшей мере 1,5/1/1,5 и достаточной вытяжкой (пленка 3) благодаря достигнутой жесткости полотна является достаточно жесткой даже при толщинах менее 40 мкм, чтобы она могла быть пропечатанной с требуемой точностью приводки способом секционной печати (например, способом глубокой печати или способом флексографической секционной печати). Но без растяжения пленки 3 и 4 были бы недостаточно жесткими для способа секционной печати. Благодаря содержанию HDPE пленки 3 и 4 имеют также хорошую теплостойкость, причем теплостойкость пленки 4 является особенно хорошей благодаря более высокому содержанию HDPE на уровне 80 об.%.

Пленка из чистого HDPE, как описанная в патентном документе DE 102005003922А1, была бы в качестве носителя печати хотя и достаточно жесткой для напечатания и теплостойкой, однако для применения в качестве упаковочного многослойного материала недостаточно вязкой, и проявляла бы склонность к расщеплению по направлению вытяжки. Благодаря соответствующей изобретению конфигурации пленки все эти противоречивые свойства объединяются.

Теплостойкость полиэтиленовой пленки 1 может быть дополнительно улучшена, когда наружный слой 3 дополнен совместимым теплостойким полиолефиновым материалом, например, таким как полипропилен (PP), или циклоолефиновым сополимером (COC). При этом теплостойкий материал может наслаиваться экструдированием по меньшей мере с одной стороны полиэтиленовой пленки 1 в виде тонкого слоя на наружном слое 3. Но также допустимо, что теплостойкий материал примешивается по меньшей мере к одному наружному слою 3 из HDPE. Также возможны оба варианта одновременно, то есть, соэкструдированный слой и примешивание. Если в полиэтиленовой пленке 1, кроме полиэтилена, применяется также другой теплостойкий полиолефин (иных типов), то содержание полиэтилена в полиэтиленовой пленке 1 должно составлять по меньшей мере 80 об.%, чтобы не ухудшать пригодность полиэтиленовой пленки 1 к переработке для вторичного использования. Остальные 20 об.% приходятся на совместимый полиолефиновый материал.

Соответствующий изобретению пленочный многослойный материал 10, в частности, для производящей упаковку промышленности, с вышеописанной полиэтиленовой пленкой 1, как представлено в Фиг. 2, изготавливается, например, следующим образом:

Сначала изготавливается соответствующая изобретению полиэтиленовая пленка 1 с толщиной менее 40 мкм, предпочтительно менее 30 мкм, в особенности предпочтительно менее 20 мкм, с жесткостью полотна при 70°С по меньшей мере 10 Н/мм. Эта полиэтиленовая пленка 1 посредством способа глубокой печати или другим способом секционной печати, например, таким как способ флексографической секционной печати, пропечатывается по меньшей мере с одной стороны. Благодаря достигнутой жесткости это может быть выполнено с достаточной точностью.

Затем пропечатанная таким образом полиэтиленовая пленка 1 наклеивается на несущую пленку 11, предпочтительно неориентированную несущую полиэтиленовую пленку, чтобы изготовить пленочный многослойный материал 10. Если несущая пленка 11 состоит из полиэтилена, получается многослойный мономатериал. При этом напечатанная сторона печатного слоя 4 пропечатанной полиэтиленовой пленки 1 также может быть размещенной внутри, то есть, обращенной к несущей пленке 11, когда мутность пропечатанной полиэтиленовой пленки 1 является достаточно низкой. Из этого можно исходить, когда степень мутности пропечатанной полиэтиленовой пленки 1 составляет менее 10, предпочтительно менее 8, особенно предпочтительно менее 5.

Несущая полиэтиленовая пленка пленочного многослойного материала 10 образует термосвариваемый слой. Когда соответствующая изобретению полиэтиленовая пленка 1 содержит в наружном слое 3 дополнительный теплостойкий материал (в качестве примешанного или в виде отдельного соэкструдированного слоя), тогда этот наружный слой 3 предпочтительно размещается обращенным в противоположную от несущей полиэтиленовой пленки сторону, чтобы можно было использовать повышенную теплостойкость.

Такие степени мутности, и также высокие значения жесткости при тонких упаковочных пленках, могут быть достигнуты в полиэтиленовых пленках 1 с содержанием HDPE, когда в качестве пропечатанной полиэтиленовой пленки 1 используется ориентированная по меньшей мере по одному направлению полиэтиленовая пленка 1. Тогда даже в остальном скорее мутный HDPE является практически прозрачным.

Конечно, пропечатанная согласно изобретению полиэтиленовая пленка 1 может быть каширована также другими или дополнительными слоями. Например, в пленочном многослойном материале может быть предусмотрен промежуточный алюминиевый слой в качестве барьера для сохранения вкусо-ароматических свойств. Равным образом, пропечатанная полиэтиленовая пленка 1 или несущая пленка 11 могла бы также быть металлизирована или покрыта барьерным лаком. Соответствующая изобретению пропечатанная полиэтиленовая пленка 1 могла бы, в зависимости от варианта применения, быть также наклеенной на любой другой несущий слой, причем сам несущий слой может быть многослойным. Но ввиду напечатания соответствующая изобретению полиэтиленовая пленка 1 предпочтительно является самым наружным слоем изготовленного пленочного многослойного материала 10.

Типичная совокупная толщина соответствующего изобретению пленочного многослойного материала 10 для производящей упаковку промышленности составляет 40-120 мкм. В случае многослойного мономатериала желательны общие толщины в диапазоне 30-150 мкм.

Изобретение относится к области полимерных материалов и касается пригодной для вторичного использования полиэтиленовой упаковочной пленки. Пленка состоит из по меньшей мере из 80 об.% полиэтиленового материала и максимально 20 об.% совместимого полиолефинового материала, причем полиэтиленовая пленка имеет толщину менее 40 мкм и имеет центральный слой из линейного полиэтилена низкой плотности (LLDPE) и/или металлоценового линейного полиэтилена низкой плотности (mLLDPE) и два соединенных с центральным слоем наружных слоя из полиэтилена высокой плотности (HDPE), которые окружают центральный слой. Доля HDPE в полиэтиленовой пленке составляет 60 об.%, предпочтительно 70 об.%, наиболее предпочтительно 80 об.%. Наружные слои совместно имеют втрое бóльшую толщину, предпочтительно вчетверо бóльшую толщину, чем центральный слой, и причем полиэтиленовая пленка ориентирована по меньшей мере по одному направлению. Изобретение обеспечивает создание пленки, пригодной для печати способом печати, которая может быть использована в производящей упаковку промышленности и легко перерабатываться для вторичного использования. 2 н. 11 з.п. ф-лы, 2 ил., 1 табл.

1. Пригодная для вторичного использования полиэтиленовая упаковочная пленка из по меньшей мере 80 об. % полиэтиленового материала и максимально 20 об. % совместимого полиолефинового материала, причем полиэтиленовая пленка (1) имеет толщину менее 40 мкм и имеет центральный слой (2) из линейного полиэтилена низкой плотности (LLDPE) и/или металлоценового линейного полиэтилена низкой плотности (mLLDPE) и два соединенных с центральным слоем (2) наружных слоя (3) из полиэтилена высокой плотности (HDPE), которые окружают центральный слой (2), причем доля HDPE в полиэтиленовой пленке (1) составляет по меньшей мере 60 об.%, предпочтительно по меньшей мере 70 об.%, наиболее предпочтительно по меньшей мере 80 об.% и оба наружных слоя (3) совместно имеют по меньшей мере втрое бóльшую толщину, предпочтительно по меньшей мере вчетверо бóльшую толщину, чем центральный слой (2), и причем полиэтиленовая пленка (1) ориентирована по меньшей мере по одному направлению.

2. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по п. 1, отличающаяся тем, что один наружный слой (3) является максимально на 50 % более толстым, чем другой наружный слой (3).

3. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по п. 1 или 2, отличающаяся тем, что толщина полиэтиленовой пленки (1) составляет менее 30 мкм, предпочтительно менее 20 мкм.

4. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по одному из пп. 1-3, отличающаяся тем, что наружный слой (3) является пропечатанным способом секционной печати.

5. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по одному из пп. 1-4, отличающаяся тем, что кратность вытяжки полиэтиленовой пленки (1) составляет более 1:2, предпочтительно более 1:3, в частности более 1:4.

6. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по одному из пп. 1-5, отличающаяся тем, что по меньшей мере один наружный слой (3) является содержащим теплостойкий полиолефиновый материал в максимальном количестве 20 об. %.

7. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по п. 6, отличающаяся тем, что теплостойкий полиолефиновый материал, по меньшей мере частично, нанесен на наружный слой (3) в качестве соэкструдированного слоя.

8. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по п. 6, отличающаяся тем, что теплостойкий полиолефиновый материал, по меньшей мере частично, примешан в наружный слой (3).

9. Пригодная для вторичного использования полиэтиленовая упаковочная пленка по одному из пп. 1-7, отличающаяся тем, что полиэтиленовая пленка (1) имеет степень мутности менее 10, предпочтительно менее 8, особенно предпочтительно менее 5.

10. Пленочный многослойный материал для упаковки по меньшей мере с одним несущим слоем (11) и соединенной с ним пригодной для вторичного использования полиэтиленовой пленкой (1) по одному из пп. 1-9.

11. Пленочный многослойный материал по п. 10, отличающийся тем, что несущий слой (11) изготовлен из полиэтилена, предпочтительно неориентированного полиэтилена.

12. Пленочный многослойный материал по п. 10 или 11, отличающийся тем, что пропечатанный наружный слой (3) размещен обращенным к несущему слою (11).

13. Пленочный многослойный материал по одному из пп. 10-12, отличающийся тем, что наружный слой (3) с теплостойким полиолефиновым материалом размещен обращенным в противоположную от несущего слоя (11) сторону.

| WO 2009109367 A1, 11.09.2009 | |||

| US 2006177641 A1, 10.08.2006 | |||

| US 2014363645 A1, 11.12.2014 | |||

| US 2012033901 A1, 09.02.2012 | |||

| WO 2015052246 A1, 16.04.2015. |

Авторы

Даты

2020-03-02—Публикация

2016-07-08—Подача