Изобретение относится к определению технического состояния лопаточных машин в процессе эксплуатации транспортного средства и может быть использовано для определения технического состояния турбокомпрессоров, используемых для наддува дизельных двигателей. Целью изобретения является повышение точности определения технического состояния турбокомпрессора путем дифференцированной оценки состояния компрессора и турбины.

Технический результат направлен на повышение точности определения технического состояния турбокомпрессора путем дифференцированной оценки состояния компрессора и турбины, получение возможности определения неисправного элемента компрессора в случае наличия неисправности, расширение числа критериев оценки турбокомпрессора.

Технический результат достигается тем, что запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, используя полученные данные производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора.

Известен способ определения технического состояния турбокомпрессора дизеля (авторское свидетельство СССР SU 1741004 А1 опубл. 15.06.1992 г., бюл №22), заключающийся в том, что запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, измеряют частоту вращения коленчатого вала и давление воздуха во впускном коллекторе двигателя в момент достижения частоты вращения коленчатого вала величины, равной номинальному значению производят отключение подачи топлива в двигатель, а величину, характеризующую темп возрастания давления воздуха во впускном коллекторе в момент отключения подачи топлива используют в качестве первого критерия оценки, с целью повышения точности, дополнительно измеряют промежуток времени от момента отключения подачи топлива до момента достижения величиной давления воздуха во впускном коллекторе своего максимально возможного значения, указанный промежуток времени состояния двигателя производят по совокупности двух определяемых критериев.

Недостатком данного способа является отсутствие возможности определения неисправного элемента компрессора, в случае наличия неисправности, малое число критериев оценки компрессора, не позволяющее объективно определить техническое состояние компрессора.

Настоящее изобретение направлено на повышение точности определения технического состояния турбокомпрессора путем дифференцированной оценки состояния компрессора и турбины.

Решение поставленной задачи достигается тем, что запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, используя полученные данные производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора.

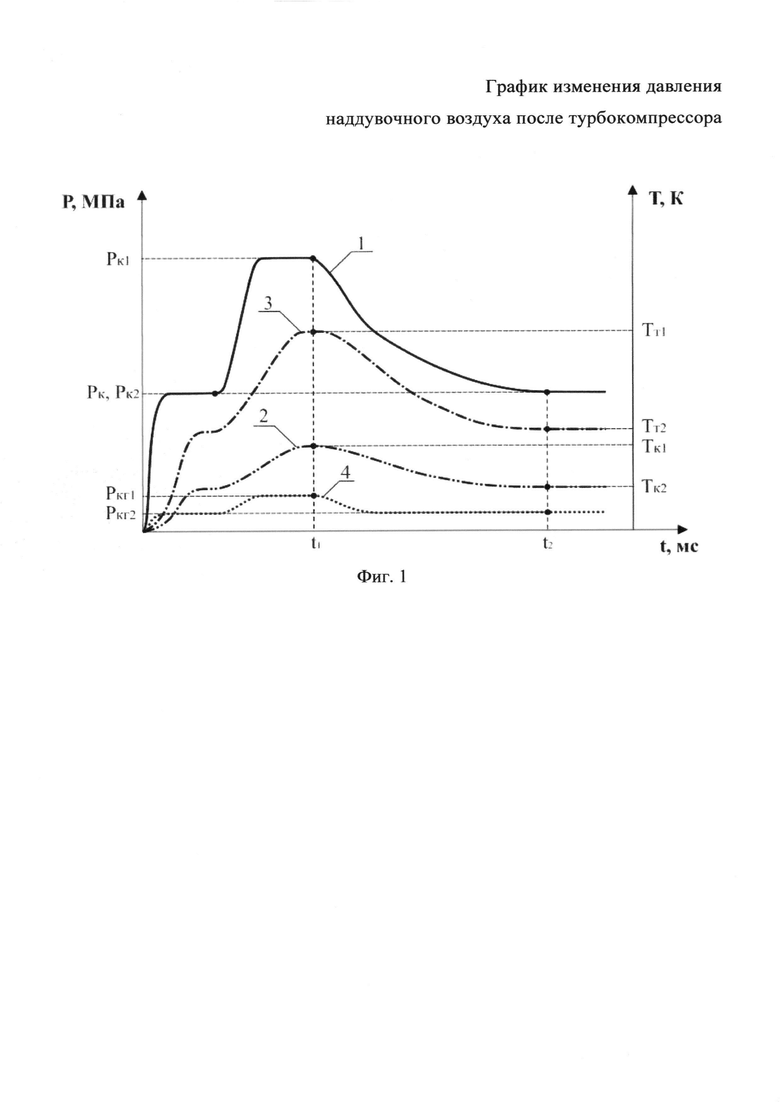

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается тем, что предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора (Рк), при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя (Pкг1), давление (Pк1) и температуру (Tк1) наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора (Tт1), орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода (t1) и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному (Рк2), зафиксированному на холостом ходу, измеряют давление газов в картере двигателя (Ркг2), температуру наддувочного воздуха после компрессорной части турбокомпрессора (Тк2), температуру отработавших газов перед турбинной частью турбокомпрессора (Тт2), измерения прекращают (t2), используя полученные данные производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора.

Предварительное с перемещением органа управления топливоподачей в положение максимальной подачи с заданным темпом измерение давления наддувочного воздуха после компрессорной части турбокомпрессора, достижение и установление максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора и измерение давления газов в картере двигателя, давления и температуры наддувочного воздуха после компрессорной части турбокомпрессора, температуры отработавших газов перед турбинной частью турбокомпрессора, возвращение органа управления топливоподачей с заданным темпом в положение минимальных оборотов холостого хода, контроль значения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора и определение значения соответствующего первоначальному, зафиксированному на холостом ходу, измерение давления газов в картере двигателя, температуры наддувочного воздуха после компрессорной части турбокомпрессора, температуры отработавших газов перед турбинной частью турбокомпрессора, прекращение измерений, использование полученных данных для проведения окончательных расчетов оценочных критериев, при наличии неисправности определение по результатам расчета неисправного элемента турбокомпрессора позволяет сделать вывод о соответствии предлагаемого способа «существенные отличия».

Техническое состояние турбокомпрессора двигателя определяют по выполнению условий измеренных параметров к заданным критериям оценки: Pкг1, Рк1, Тк1, Тт1, ΔРкг (ΔРкг=Ркг1 - Ркг2), ΔРк (ΔРк=Рк1 - Рк2), ΔТк (ΔТк=Тк1 - Тк2), ΔТт (ΔТт=Tт1 - Тт2), Δt (Δt=t2 - t1), ΔPк /Δt.

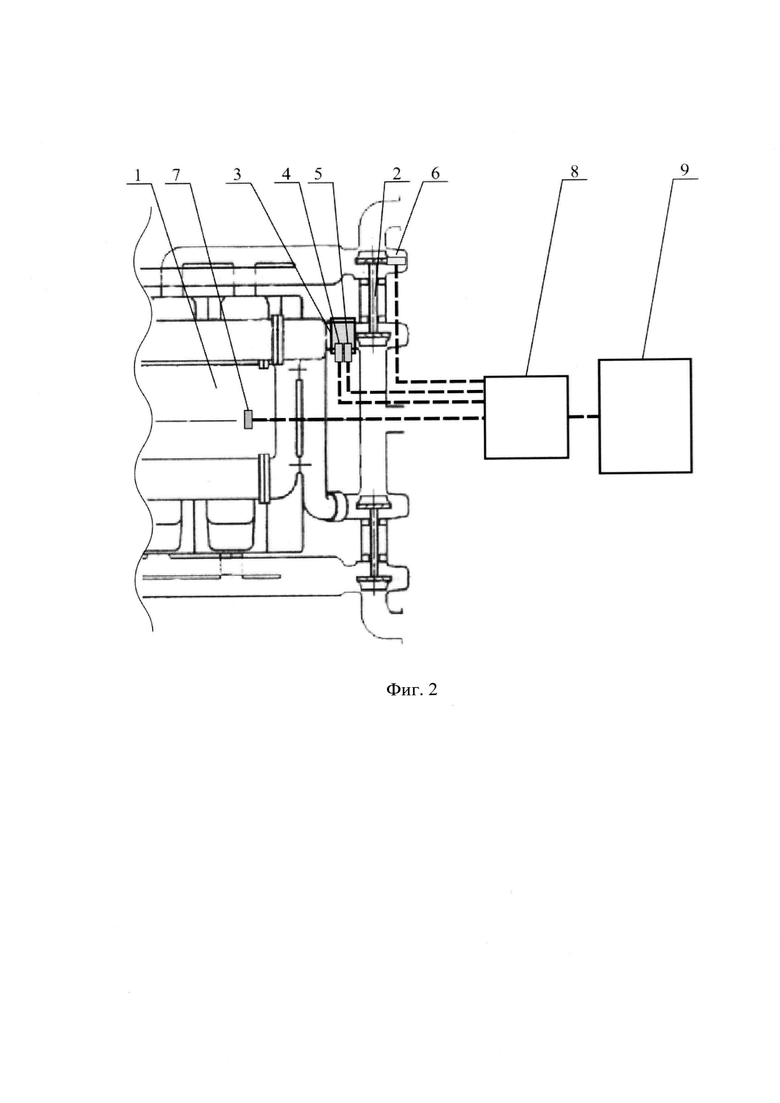

Изобретение поясняется чертежами. На фиг. 1 представлен график изменения давления наддувочного воздуха после турбокомпрессора Рк - кривая 1; температуры наддувочного воздуха после турбокомпрессора Тк - кривая 2; температуры отработавших газов на входе в турбинную часть турбокомпрессора Тт - кривая 3; давления газов в картере двигателя Ркг - кривая 4. На фиг. 2 представлена функциональная схема устройства экспресс-диагностирования турбокомпрессора для реализации способа.

Комплект измерительных приборов устройства экспресс-диагностирования турбокомпрессора устанавливается на двигатель 1 с турбокомпрессором 2 и содержит: быстросъемный адаптивный блок 3 с комплектом датчиков измерения контролируемых параметров (датчик температуры воздуха 4 после компрессорной части, датчик давления воздуха 5 после компрессорной части); датчик температуры отработавших газов 6 на входе в турбинную часть турбокомпрессора; отдельный датчик давления газов 7 в картере двигателя; блок-модуль обработки и преобразования сигналов от измерительных датчиков 8; устройство вывода информации (электронный планшет, ноутбук) 9 с установленным прикладным программным обеспечением. Все датчики давления и температуры соединены с устройством вывода информации через блок-модуль обработки и преобразования сигналов.

Пример реализации способа:

Производят демонтаж соединительного рукава (резинового манжета), размещенного после компрессорной части турбокомпрессора 2. На место соединительного рукава устанавливают быстросъемный адаптивный блок 3 с комплектом датчиков измерения контролируемых параметров 4 и 5. На входе в турбинную часть турбокомпрессора устанавливают датчик температуры 6. Вместо штатной крышки маслозаливной горловины устанавливают крышку с установленным датчиком давления газов в картере двигателя 7. В целях исключения сопротивления всасываемого воздуха турбокомпрессором в системе питания двигателя воздухом отсоединяют фильтр очистки воздуха.

На устройстве вывода информации 9 по средствам установленного прикладного программного обеспечения вводится массив данных, необходимых для формирования показателей оценочных критериев в момент времени t1-t2, в зависимости от модификации двигателя, на котором установлен турбокомпрессор (параметры температуры и давления окружающего воздуха, давление и температура воздуха после компрессорной части, температуры отработавших газов на входе в турбинную часть турбокомпрессора, давления газов в картере двигателя, а также допускаемые величины их изменения при переходном режиме работы).

Блок-модуль обработки и преобразования сигналов от измерительных датчиков 8 подключается к устройству вывода информации 9, на котором запускается прикладное программное обеспечение, позволяющее визуально отображать величины измеряемых параметров наддува.

Осуществляют пуск двигателя, в результате чего турбокомпрессор 2 начинает нагнетать воздух в цилиндры двигателя 1. Производят прогрев двигателя 1 до рекомендованной температуры охлаждающей жидкости. После прогрева двигателя 1 измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, затем перемещают орган управления топливоподачи в положение максимальной подачи с заданным темпом до момента достижения и установления максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов в турбинной части турбокомпрессора и фиксируют время t1, одновременно с этим орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода. В момент достижения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, измерения прекращают и фиксируют время t2. В период времени t1 - t2 сигналы с датчиков 4, 5, 6 и 7 поступают на блок-модуль обработки и преобразования сигналов от измерительных датчиков 8. После чего информация поступает на устройство вывода информации 9, где с помощью установленного прикладного программного обеспечения информация обрабатывается и по средствам специального интерфейса визуально отображается на экране устройства вывода информации. Определяется значение ΔРкг, ΔРк, ΔТк, ΔТт, Δt, ΔРк /Δt.

По измеренным и определенным параметрам Pкг1, Pк1, Tк1, Tт1, ΔРкг, ΔPк, ΔТк, ΔТт, Δt, проверяют выполнение следующих условий: Ркг1≤[Ркг1]; Pк1≥[Pк1]; Tк1≤[Тк1]; Тт1≤[Tк1]; ΔРкг≤[ΔРкг]; ΔРк≥[ΔРк]; ΔТк≤[ΔТк]; ΔТт≤[ΔТт]; ΔРк/Δt≥[ΔPк/Δt], где [Pкг1], [Pк1], [Tк1], [Тт1], [ΔРкг], [ΔРк], [ΔТк], [ΔТт], [ΔРк/Δt] - эталонные значения критериев оценки.

В случае выполнения перечисленных условий турбокомпрессор считается работоспособным. В случае невыполнения условий Pкг1≤[Pкг1] или ΔРкг≤[ΔРкг] делается заключение о неисправности деталей цилиндропоршневой группы. В случае невыполнения остальных из перечисленных условий делается заключение о наличии неисправности в лопаточном узле турбокомпрессора.

Таким образом, запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, используя полученные данные, производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора, тем самым повышается точность определения технического состояния турбокомпрессора путем дифференцированной оценки состояния компрессора и турбины, появляется возможность определения неисправного элемента компрессора в случае наличия неисправности, число критериев оценки турбокомпрессора увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экспресс-диагностирования турбокомпрессора дизельного двигателя | 2020 |

|

RU2769291C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОКОМПРЕССОРОМ | 2011 |

|

RU2469285C1 |

| ДВИГАТЕЛЬ С УПРАВЛЯЕМОЙ СИСТЕМОЙ ТУРБОНАДДУВА | 2017 |

|

RU2667205C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ И СПОСОБ ЕГО ЗАПУСКА | 2014 |

|

RU2607113C2 |

| Устройство экспресс-диагностики синхронных, параллельных турбокомпрессоров двигателя внутреннего сгорания | 2020 |

|

RU2752116C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СИНХРОННЫМ ДИЗЕЛЬ-ГЕНЕРАТОРОМ | 2011 |

|

RU2488708C2 |

| Устройство для наддува V-образного двигателя внутреннего сгорания | 1989 |

|

SU1710799A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 2011 |

|

RU2543109C2 |

| СИСТЕМА ТУРБОНАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2472950C2 |

| Способ определения эффективной мощности двигателя внутреннего сгорания | 2021 |

|

RU2762813C1 |

Изобретение относится к определению технического состояния лопаточных машин в процессе эксплуатации транспортного средства. Целью изобретения является повышение точности определения технического состояния турбокомпрессора. Решение поставленной задачи достигается тем, что запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора значения соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, используя полученные данные производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора. 2 ил.

Способ определения технического состояния турбокомпрессора дизеля, заключающийся в том, что запускают двигатель, обеспечивают его прогрев на минимальных оборотах холостого хода, перемещают орган управления топливоподачей в положение максимальной подачи с заданным темпом, отличающийся тем, что предварительно на холостом ходу измеряют давление наддувочного воздуха после компрессорной части турбокомпрессора, при достижении и установлении максимальных показателей давления наддувочного воздуха после компрессорной части турбокомпрессора измеряют давление газов в картере двигателя, давление и температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, орган управления топливоподачей с заданным темпом возвращают в положение минимальных оборотов холостого хода и контролируют значения показателей давления наддувочного воздуха после компрессорной части турбокомпрессора, в момент достижения показателя давления наддувочного воздуха после компрессорной части турбокомпрессора значения, соответствующего первоначальному, зафиксированному на холостом ходу, измеряют давление газов в картере двигателя, температуру наддувочного воздуха после компрессорной части турбокомпрессора, температуру отработавших газов перед турбинной частью турбокомпрессора, используя полученные данные производят окончательный расчет оценочных критериев, при наличии неисправности определяют по результатам расчета неисправный элемент турбокомпрессора.

| СПОСОБ ДИАГНОСТИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОКОМПРЕССОРОМ | 2011 |

|

RU2469285C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2495394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЯЩИХ ПОКРЫТИЙ ДЛЯ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 0 |

|

SU168392A1 |

| US 7694553 B2, 13.04.2010 | |||

| US 8196403 B2, 12.06.2012. | |||

Авторы

Даты

2021-11-17—Публикация

2020-11-25—Подача