Способ получения аффинированного рутения относится к области цветной металлургии, в частности аффинажу благородных металлов.

В процессе аффинажа получают чистую соль нитрозапентахлорорутенат аммония, при прокалке которой образуется губчатый металла, содержащий до 5% кислорода, связанного с рутением, в форме оксида. В товарных порошках рутения допускается содержание летучих примесей не более 0,02%

Из литературы [1-4] и практики аффинажного производства известен только один способ получения порошка рутения из указанного продукта. Так, в способе принятом за прототип [4] финишную соль нитрозопентахлорорутенат аммония прокаливают на воздухе, частично окисленный губчатый рутений промывают водой, проваривают в кислотах, сушат и прокаливают в токе водорода.

Основными недостатками прототипа являются: относительно высокое содержание летучих компонентов в целевом продукте, большая продолжительность процесса, повышенная взрывопожароопасность.

Целью изобретения было устранение указанных недостатков.

Поставленная цель достигается тем, что в известном способе получения аффинированного рутения, включающем термолиз соли рутения на воздухе и последующее восстановление окисленного порошка рутения газообразным реагентом, в качестве восстановителя используют аммиак в смеси с инертным газом. Инертный газ используется как транспортный для аммиака, кроме того он позволяет исключить возможность образования взрывоопасной смесью в зоне восстановления. Наиболее дешевым и распространенным из инертных газов является азот, который и был использован для создания восстановительной газовой смеси с аммиаком.

Сущность способа заключается в том, что при нагревании, как установлено в процессе проведенных исследований, аммиак способен восстанавливать рутений из оксидов, например, по реакции (1):

3RuO2+4NH3=3Ru+2N2+6H2O

Причем содержание летучих примесей в порошке рутений восстановленном аммиаком оказывается ниже, чем после восстановления водородом. Вероятно, это связано с меньшей сорбируемостью на поверхности металлического рутения аммиака и газообразных продуктов реакции (1) по сравнению с водородом. О справедливости такого предложения могут свидетельствовать литературные данные (см. например [5] где указывается на способность платиновых металлов сорбировать водород с образованием достаточно прочных химических соединений.

Немаловажно также и то, что при использовании вместо водорода смеси аммиака с азотом, значительно снижается вероятность возникновения взрыва при осуществлении технологического процесса (предел взрывоопасности водородно-воздушной смеси при комнатной температуре и атмосферном давлении составляет от 4 до 74% H2, а аммиачно-воздушной смеси 14,5 26,8% NH3) [6]

Пример. 20 кг нитрозопентахлорорутената аммония загружают в платиновый стакан и прокаливают в печи до полного разложения соли. Полученную окисленную губку измельчают, отмывают водой от примесей хлорида натрия, проваривают в плавиковой кислоте. Отмытый окисленный порошок рутения загружают в платиновую лодочку, помещают в холодную трубчатую печь, в которую подают аммиачно-азотную газовую смесь.

Аммиачно-азотную смесь получают путем пропускания (барботирования) азота через слой концентрированного водного раствора аммиака. При этом полученная смесь представляющая собой азот, насыщенный парами аммиака.

После вытеснения из трубы воздуха, включают нагрев, разогревают загрузку до 1100±50oC и выдерживают ее при этой температуре в токе аммиачно-азотной смеси в течение 1 4 ч. Затем нагрев отключают и охлаждают печь (не прекращая подачу аммиачно-азотной смеси) до температуры 20 - 60oC. После охлаждения печи переходят на продувку одним азотом, а подачу смеси прекращают. Азот продувают в течение 3 5 мин. Восстановленный металл выгружают, измельчают и анализируют на содержание примесей, в том числе и летучих компонентов.

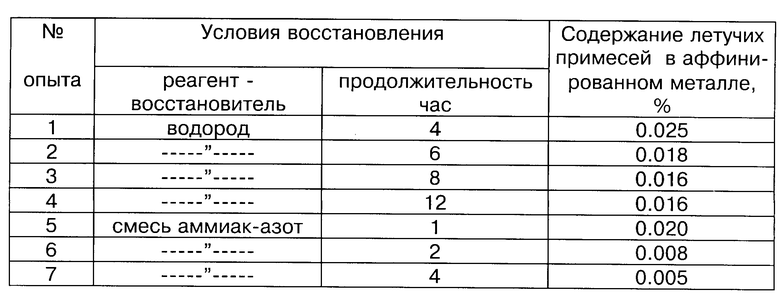

Из опытов 6 7 видно, что замена реагента-восстановителя обеспечивает гарантированное получение кондиционного металла и снижение содержания летучих примесей в 2 3 раза при продолжительности обработки 2 4 ч. Уменьшение продолжительности до 1 ч. (опыт 5) не всегда обеспечивает регламентируемое содержание летучих примесей в металла и не является оптимальным.

Результаты представлены в таблице.

Кроме нитрозопентахлорорутената аммония по предлагаемому способу могут перерабатываться хлороаммонийные соли рутения, например, (NH4)2 [RuCl6] (NH4)2 [RuOHCl5] а также диоксид рутения и другие.

Таким образом предлагаемый способ позволяет:

в 2 3 раза снизить содержание летучих компонентов в аффинированном рутении;

сократить продолжительность восстановления окисленных порошков рутения в 2 3 раза;

уменьшить взрывопожароопасность технологического процесса.

Литература

1. Звягинцев О.Е. Аффинаж золота, серебра и металлов платиновой группы. М. Металлургиздат, 1945, с.155.

2. Звягинцев О.Е. и др. Химия рутения. М. Наука, 1965, с.290.

3. Раевская М.В. Соколовская Е.М. Физикохимия рутения и его сплавов. М. Московский университет, 1979, с.35.

4. Металлургия благородных металлов. Под ред. Л.В.Черняева, изд.2, М. Металлургия, 1987, с.414.

5. Гинзбург С.И. и др. Руководство по химическому анализу платиновых металлов и золота. М. Наука, 1965, с.9.

6. Краткая химическая энциклопедия, 1т.1, М. Советская энциклопедия, 1961, с.202.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО ОСМИЯ | 2000 |

|

RU2175355C1 |

| СПОСОБ ПОЛУЧЕНИЯ АФФИНИРОВАННОГО СЕРЕБРА ИЗ ПРОМПРОДУКТОВ | 1993 |

|

RU2049131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПАЛЛАДИЯ | 2000 |

|

RU2186863C1 |

| Способ очистки раствора родия от примесей | 2022 |

|

RU2792512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ПЛАТИНЫ | 2004 |

|

RU2270076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКОВ НА ОСНОВЕ ОКСИДОВ ЖЕЛЕЗА, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2001 |

|

RU2204620C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ КОНЦЕНТРАТА ПЫЛИ АФФИНАЖНОГО ПРОИЗВОДСТВА | 1992 |

|

RU2006508C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД СЕРЕБРА, МЕТАЛЛЫ ПЛАТИНОВОЙ ГРУППЫ И ЗОЛОТО | 1999 |

|

RU2164255C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАТИНЫ | 2004 |

|

RU2275333C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЗОЛОТА ИЗ ХЛОРИДНОГО РАСТВОРА, СОДЕРЖАЩЕГО ПРИМЕСИ ПЛАТИНОВЫХ И НЕБЛАГОРОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2009232C1 |

Использование: касается аффинажа благородных металлов, в частности получения аффинированного рутения. Сущность изобретения: при восстановлении окисленных порошков рутения используют смесь аммиака с инертным газом. Изобретение позволяет улучшить качество аффинированного рутения, сократить продолжительность восстановления окисленных порошков рутения, снизить взрывопожароопасность технологического процесса. 1 з.п. ф-лы, 1 табл.

| Звягинцев О.Е | |||

| Аффинаж золота, серебра и металлов платиновой группы | |||

| - М.: Металлургиздат, 1945, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Звягинцев О.Е | |||

| и др | |||

| Химия рутения | |||

| - М.: Наука, 1965, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU290A1 |

| Раевская М.В., Соколовская Е.М | |||

| Физикохимия рутения и его сплавов | |||

| - М.: МГУ, 1979, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Металлургия благородных металлов./Под ред | |||

| Чугаева Л.В | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Металлургия, 1987, с | |||

| Мяльная машина для лубовых растений | 1923 |

|

SU414A1 |

Авторы

Даты

1997-10-27—Публикация

1995-09-05—Подача