Изобретение относится к области машиностроения и может использоваться при изготовлении подшипниковых опор скольжения различных машин, в частности, в станках деревообрабатывающей и текстильной промышленности, различного рода конвейеров и др.

Известен подшипник скольжения с вкладышем из полимерного антифрикционного композитного материала, включающего древесную основу и теплопроводящие элементы в виде металлических включений различного диаметра, размещенных в модифицированной древесине (RU №2289732, кл. F16С 33/24). Недостатками такой конструкции является большая трудоемкость изготовления, необходимость применения сложного оборудования для установки теплопроводящих элементов, а также недостаточная теплоотводящая способность вкладыша подшипника.

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является подшипник скольжения с вкладышем из антифрикционного композитного материала в виде проклеенной древесины с теплоотводящим элементом в виде металлической полосы, расположенной по спирали между слоями проклеенной древесины, получаемый путём совместной навивки древесного шпона и металлической ленты (RU, №108519, Кл. F16С 33/04; F16С 33/24).

Недостаткам такой конструкции является недостаточная демпфирующая способность и сплошность составляющих элементов вкладыша, снижающая его прочность, а также наличие на рабочей поверхности подшипника стыка между металлической и древесной фазами композитного материала, который является очагом разрушения функционального слоя.

Технической задачей и целью применения предложенного изобретения является упрощение конструкции и снижение трудозатрат при изготовлении древесно-металлических подшипников, а также обеспечение более высоких стабильных триботехнических параметров подшипниковых узлов - их износостойкости и коэффициента трения, достигаемых за счёт увеличения теплоотводящей и демпфирующей способности материала вкладыша.

Поставленная цель изобретения достигается тем, что подшипник скольжения с вкладышем из антифрикционного композитного материала, состоящего из проклеенной древесины с теплоотводящим элементом в виде армирующей сетки, расположенной между слоями проклеенной древесины, отличающийся тем, что теплоотводящие элементы размещаются в сквозных отверстиях нечётных слоев древесного шпона, изготовленного из модифицированной древесины, чередующихся со сплошными слоями древесного шпона. Общее количество соединяемых слоёв, образующих вкладыш, задаётся нечётным, при этом теплоотводящие элементы размещаются в нечётных полосах, а конфигурация и размеры отверстий в нечётных слоях древесного шпона соответствуют конфигурации и размерам теплоотводящих элементов, в них размещаемых. Толщина теплоотводящих элементов задаётся равной толщине используемого древесного шпона и составляет 1 - 2 мм, а габаритные их размеры составляют 10 - 12 мм, при этом теплоотводящие элементы соединены между собой в единую армирующую сетку металлическими полосками шириной 3 - 5 мм и толщиной 0,1 - 0, 2 мм. Вкладыш подшипника располагается между опорной и внутренней антифрикционной втулкой с толщиной 3 - 8 мм. После этого внутреннюю втулку развальцовывают с формированием требуемых допуска посадочного размера его функциональной шероховатости.

Таким образом повышается износостойкость вкладыша и снижается коэффициент трения, достигаемый за счёт увеличения теплоотводящей и демпфирующей способности материала вкладыша.

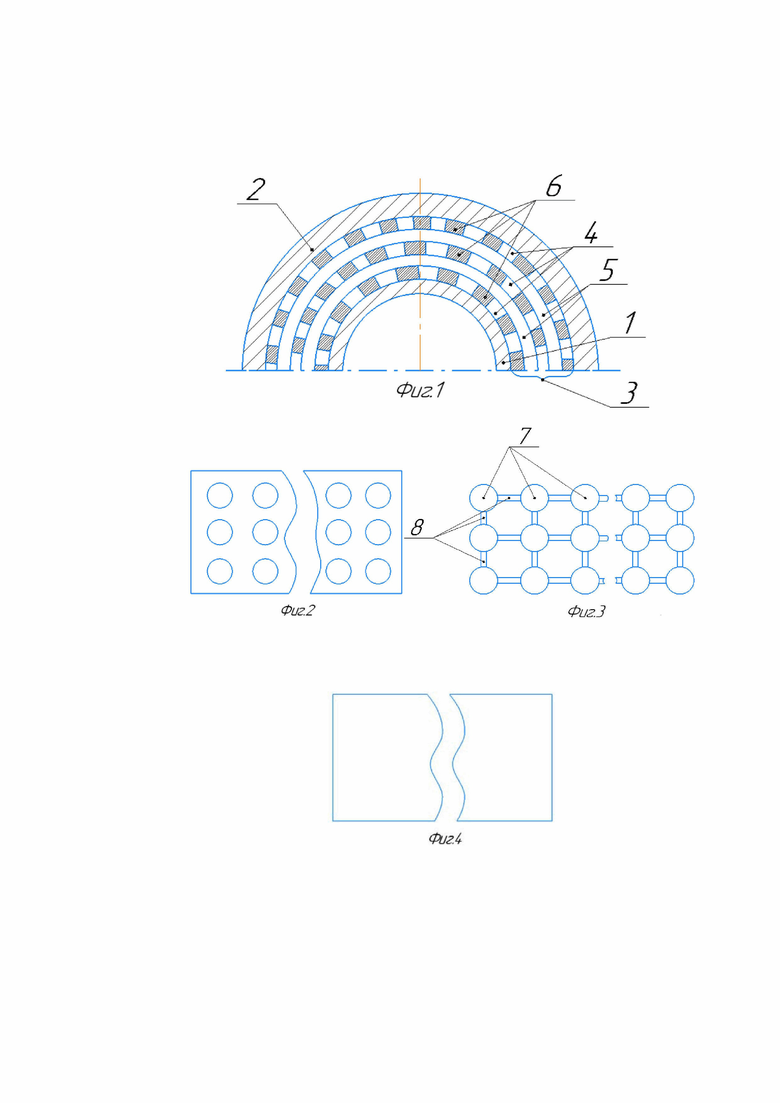

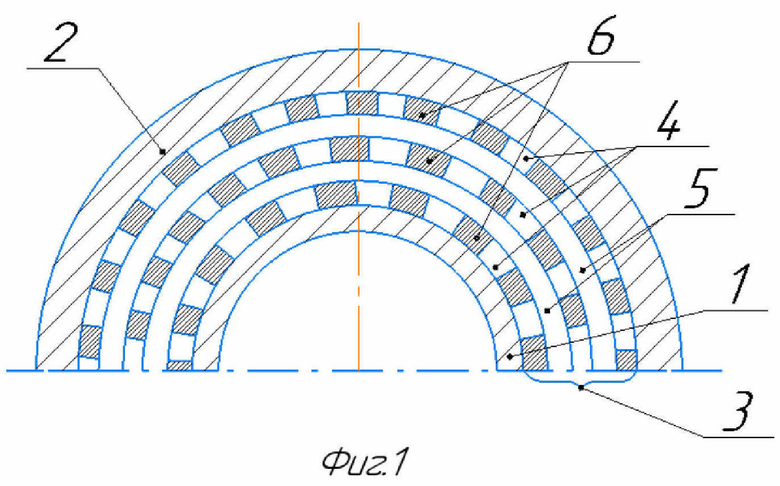

Подшипник иллюстрируется чертежами. На фиг. 1 показан поперечный разрез подшипника скольжения, на фиг. 2. развёртка нечетных слоев, на фиг. 3. развертка четных слоёв, на фиг. 4. развёртка теплоотводящих элементов в виде армирующей сетки.

Подшипник скольжения содержит опорную 1 и внутреннюю 2 антифрикционные втулки, и вкладыш 3, состоящий из нечетного слоя 4 и четного слоя 5. Нечетный слой 4 состоит из древесного шпона с теплоотводящими элементами в виде армирующей сетки 6, размещаемой в нечётном слое 4. При этом для размещения в нечётных слоях 4 теплоотводящих элементов 6 в древесном шпоне выполнены соответствующие отверстия (фиг. 2). Чётный слой 5 выполнен из древесного шпона сплошным. А общее количество соединяемых слоёв 4 и 5, образующих вкладыш 3, задаётся нечётным.

Перед сборкой вкладыша 3 древесный шпон как четных 4, так и нечётных 5 слоёв подвергается модифицирующей обработке, например, методом прессования.

Слои 4 и 5, составляющие вкладыш 3, последовательно размещаются в опорной втулке 1. Перед установкой каждого чётного слоя 5 в специально выполненных отверстиях нечетных слоёв 4 размещается армирующаяся сетка 6, состоящая из теплоотводящих элементов 7, соединенных между собой полосками 8 (фиг. 3). Конфигурация и размеры отверстий в древесном шпоне нечетного слоя 4 соответствуют конфигурации и размерам теплоотводящих элементов армирующей сетки 6, в них размещаемых.

Теплоотводящие элементы 7, одновременно являющиеся основой армирующей сетки 6, изготавливаются из листовой меди и объединяются в единый каркас полосками 8, выполненными из медьсодержащего сплава, например, латуни шириной 3 - 5 мм и толщиной 0,1 - 0,2 мм, и соединяются с теплоотводящими элементами методами сварки. При этом размеры теплоотводящих элементов 7 соответствуют размерам отверстий нечётных слоёв 4 и составляют 10 - 12 мм, и толщиной 1 - 2 мм.

Четные слои 4 (фиг. 4) выполняются сплошными из древесного шпона толщиной 1 - 2 мм.

Вкладыш 3 подшипника располагается между опорной 1 и внутренней 2 антифрикционной втулкой с толщиной 3-8 мм. Слои 4 и 5, составляющие вкладыш 3, последовательно размещаются в опорной втулке 1, затем на контактные поверхности каждого из размещаемых слоёв 4 и 5 наносится клеевая масса и выполняется промежуточное обжатие с помощью специальной оправки (условно не показана).

После формирования композитного вкладыша 3 устанавливается внутренняя втулка 1, которая затем развальцовывается, окончательно сжимая композитный вкладыш 3. Одновременно осуществляется и затвердевание клеевой массы. В процессе деформации внутренней втулки 1 формируется требуемый посадочный размер подшипника скольжения и создаётся функциональная шероховатость его рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подшипника скольжения | 2018 |

|

RU2705731C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2005 |

|

RU2289732C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2432508C2 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2024 |

|

RU2833041C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| Вкладыш подшипника скольжения | 2018 |

|

RU2667023C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2001 |

|

RU2226240C2 |

| Подшипник скольжения | 2019 |

|

RU2726348C1 |

| Антифрикционное изделие | 1971 |

|

SU401203A1 |

| Способ изготовления антифрикционных деталей | 1977 |

|

SU625938A1 |

Изобретение относится к области машиностроения и может использоваться при изготовлении подшипниковых опор скольжения различных машин, в частности, в станках деревообрабатывающей и текстильной промышленности, различного рода конвейеров и др. Подшипник скольжения с вкладышем (3) из антифрикционного композитного материала состоит из проклеенной древесины с теплоотводящим элементом в виде армирующей сетки (6), расположенной между слоями (4, 5) проклеенной древесины. Теплоотводящие элементы (6) размещены в сквозных отверстиях нечётных слоев (4) древесного шпона, изготовленного из модифицированной древесины, чередующихся со сплошными слоями (5) древесного шпона. Общее количество соединяемых слоёв (4, 5), образующих вкладыш (3), задаётся нечётным. Теплоотводящие элементы (6) размещены в нечётных слоях (4), а конфигурация и размеры отверстий в нечётных слоях (4) соответствуют конфигурации и размерам теплоотводящих элементов, в них размещаемых. Вкладыш (3) расположен между опорной (1) и внутренней (2) антифрикционной втулкой с толщиной 3-8 мм, после чего внутреннюю втулку (2) развальцовывают с формированием требуемых допуска посадочного размера его функциональной шероховатости. Толщина теплоотводящих элементов (6) задаётся равной толщине используемого древесного шпона и составляет 1-2 мм, а габаритные их размеры составляют 10-12 мм, при этом теплоотводящие элементы (6) соединены между собой в единую армирующую сетку металлическими полосками шириной 3-5 мм и толщиной 0,1-0,2 мм. Технический результат: упрощение конструкции и снижение трудозатрат при изготовлении древесно-металлических подшипников, а также обеспечение более высоких стабильных триботехнических параметров подшипниковых узлов - их износостойкости и коэффициента трения, достигаемых за счёт увеличения теплоотводящей и демпфирующей способности материала вкладыша. 1 з.п. ф-лы, 4 ил.

1. Подшипник скольжения с вкладышем из антифрикционного композитного материала, состоящего из проклеенной древесины с теплоотводящим элементом в виде армирующей сетки, расположенной между слоями проклеенной древесины, отличающийся тем, что теплоотводящие элементы размещаются в сквозных отверстиях нечётных слоев древесного шпона, изготовленного из модифицированной древесины, чередующихся со сплошными слоями древесного шпона, общее количество соединяемых слоёв, образующих вкладыш, задаётся нечётным, при этом теплоотводящие элементы размещаются в нечётных слоях, а конфигурация и размеры отверстий в нечётных слоях древесного шпона соответствуют конфигурации и размерам теплоотводящих элементов, в них размещаемых, при этом вкладыш подшипника располагается между опорной и внутренней антифрикционной втулкой с толщиной 3–8 мм, после чего внутреннюю втулку развальцовывают с формированием требуемых допуска посадочного размера его функциональной шероховатости.

2. Подшипник по п. 1, отличающийся тем, что толщина теплоотводящих элементов задаётся равной толщине используемого древесного шпона и составляет 1–2 мм, а габаритные их размеры составляют 10–12 мм, при этом теплоотводящие элементы соединены между собой в единую армирующую сетку металлическими полосками шириной 3–5 мм и толщиной 0,1– 0, 2 мм.

| Универсальный анализатор для магнитной сепарации минералов в полевых условиях | 1956 |

|

SU108519A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 2005 |

|

RU2289732C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 0 |

|

SU177912A1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2021-11-30—Публикация

2021-04-08—Подача