Изобретение относится к технологии изготовления слоистых изделий и может быть применимо для изготовления подшипников скольжения.

Известен способ изготовления подшипника скольжения намоткой ткани на оправку, выполненную в виде перфорированной втулки из композиционного антифрикционного материала, с пропиткой рулона ткани композиционным антифрикционным материалом, отличающийся тем, что перфорированную втулку вместе с рулоном ткани помещают в центрифугу, где центробежно осуществляют пропитку рулона ткани через отверстия в перфорированной втулке (патент РФ №2173417 Иванов В.А., Шамаев А.С., Богачев А.П.).

Недостатком этого способа является то, что пропитывание рулона ткани в центрифуге не позволяет обеспечить равномерность пропитки композиционным антифрикционным материалом, в связи с ограничением его доступа через перфорированные отверстия в оправке. Это приводит к расслоению ткани при эксплуатации подшипника и образованию очагов схватывания при повышении температуры на контакте с валом.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления подшипника скольжения, при котором образуют антифрикционную втулку и затем на нее наматывают тканый материал, пропитанный связующим, создающим обойму подшипника скольжения, в котором перед намоткой на наружной цилиндрической поверхности антифрикционной втулки нарезают винтовые канавки, в которые укладывают проволоку с предварительным натяжением и ее концы жестко фиксируют в корпусе антифрикционной втулки с помощью отверстий (Патент РФ №2172678 Иванов В.А., Богачев А.П., Тарасенко А.Т.)

Недостатком известного способа является растяжение проволоки в процессе эксплуатации, что приводит к изменениям условий сопряжения подшипника с валом; кроме того тканый материал обладает недостаточными свойствами для гашения вибраций в подшипнике в связи с необратимыми деформациями, в особенности при ударном нагружении. Это снижает эффективность работы подшипника и его долговечность.

Технической задачей изобретения является повышение долговечности подшипника скольжения за счет обеспечения его высокой демпфирующей способности.

Для решения указанной задачи способ изготовления подшипника скольжения, при котором образуют антифрикционную втулку и обойму подшипника, отличающийся тем, что на бронзовую втулку навивают ленту технического картона толщиной от 0,25 до 1,0 мм и плотностью 120-160 г/м2, пропитанную эпоксидной смолой, а затем укладывают в один слой армирующую металлическую сетку толщиной 0,1 мм с размерами ячеек 2,0×2,0 мм и высотой 1 мм с последующим заполнением ее ячеек сыпучей массой, состоящей из древесной муки с кварцевым песком фракции 0,1-0,25 мм в пропорции 1/1, после чего послойно навивают ленту шпона толщиной от 1,0 до 1,5 мм, с прикатыванием роликом под давлением 0,5 МПа, и формируют наружный диаметр втулки, которую запрессовывают в обойму подшипника и производят фиксацию втулки относительно обоймы штифтами.

Кроме того, часть втулки, образуемая лентой шпона, представлена не менее чем тремя послойно расположенными в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины.

Известно, что волокнистая структура картона и древесины способствует снижению колебаний со стороны вращающегося вала вследствие диссипации энергии, передающейся в объеме композита между волокнами, а также слоями ранней (менее плотной) и поздней древесины. Причем декремент затухания колебаний имеет максимум в слоях, характеризующихся меньшими значениями модуля упругости.

С учетом этого, структура втулки подшипника формируется с позиций минимизации модуля упругости в слоях, образованных шпоном; и наоборот, большие его значения обеспечены слоями, формируемыми из технического картона с пропиткой эпоксидным клеем.

Под воздействием вибрации в структуре древесины распространяются волны деформации. От источника вибрационных возмущений каждый слой (например, древесина ранней и поздней зоны, а также слои, образованные сочетанием разнородных материалов: картона, древесной муки с кварцевым песком и шпона) оказывается нагруженным силовыми импульсами. Вследствие инерционности, наличия сил трения и необратимых деформаций импульсы по мере прохождения через структурные слои во втулке подшипника постепенно ослабевают.

Таким образом, энергия колебательного движения источника вибрации в процессе прохождения волны затрачивается на ускорение среды и восполнение потерь при необратимых деформациях.

Включение в состав структуры втулки подшипника упруго деформирующейся армирующей металлической сетки обеспечивает постоянство посадки подшипника на валу в ходе эксплуатации и обеспечивает лучшие условия взаимодействия с валом. Целесообразность заполнения ячеек металлической сетки древесной мукой с кварцевым песком обусловлено вибродиссипативными свойствами сыпучих сред. Диссипация происходит вследствие трения сухих поверхностей частиц древесины и песка друг о друга, необратимых деформаций недостаточно упругих фаз, наличия различных сил сопротивления перемещению частиц (сил сцепления). Диссипация энергии вибровозмущения обусловлена также асимметрией системы «частицы сыпучего материала - ограничивающие плоскости и поверхности», что обеспечивает преодоление сил трения, возникающих при относительном движении частиц сыпучей массы. Существующие при этом виды сопротивления в древесной муке с кварцевым песком обобщенно сводятся к вязким и сухим сопротивлениям. Вибрация при этом играет роль дополнительного быстрого движения, накладывающегося на основное медленное движение. Взаимосвязь между частицами снижается и сыпучая массы переходит в частично или полно вибровзвешенное состояние. Имеет место изменение коэффициента трения при вибрации, приведшее к введению понятия эффективного коэффициента сухого трения при вибрации.

Как растительный полимер древесина характеризуется упругими, высокоэластичными и вязкотекучими деформациями. Потери кинетической энергии в древесине, реализующей свои вибродемпфирующие свойства, можно условно разделить на два вида - объемные (за счет деформации сжатия-разряжения) и сдвиговые. В отличие от однородного материала, работающего только за счет потерь из-за объемной деформации (потери на сжатие-растяжение), скомбинированный из нескольких разнородных слоев (картона, металлической сетки, шпона) работает еще и за счет сдвиговой деформации между этими слоями. Вследствие этого в многослойном материале, образованном из технического картона и не менее из трех лент шпона, создаются условия для внутреннего отражения вибрационных волн.

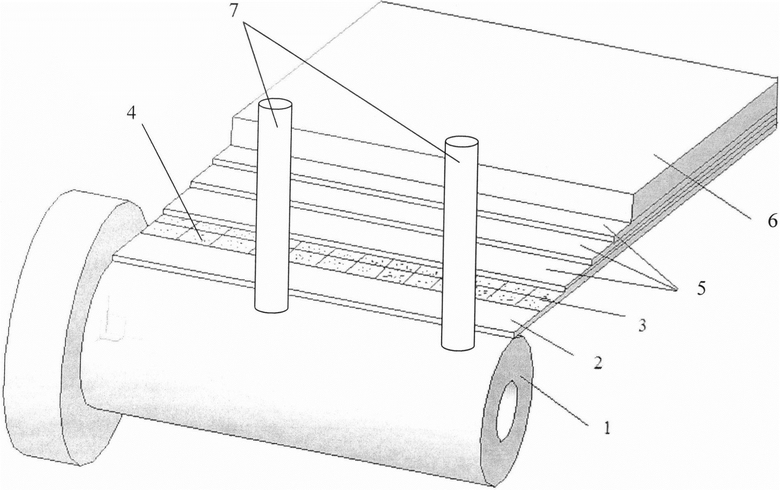

Сущность способа поясняется чертежом, где изображен общий вид подшипника скольжения.

Пример конкретного выполнения способа изготовления подшипника скольжения.

На бронзовую втулку 1 навивают ленту 2 технического картона толщиной от 0,25 до 1,0 мм и плотностью 120-160 г/м2, пропитанную эпоксидной смолой (например ЭД-20), а затем укладывают в один слой армирующую металлическую сетку 3 толщиной 0,1 мм с размерами ячеек 2,0×2,0 мм и высотой 1 мм с последующим заполнением ее ячеек сыпучей массой 4, состоящей из древесной муки с кварцевым песком фракции 0,1-0,25 мм в пропорции 1:1. После чего навивают послойно ленты шпона 5 толщиной от 1,0 до 1,5 мм с прикатыванием роликом (условно не показан) каждого слоя под давлением 0,5 МПа, и формируют наружный диаметр втулки 1, которую запрессовывают в обойму 6 подшипника и производят фиксацию втулки относительно обоймы штифтами 7. Ленты шпона 5 расположены в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины, например: ясеня, дуба, пихты; причем ленты шпона при навивке стыкуются по торцам. В течение 24 часов при комнатной температуре осуществляют отверждение эпоксидной смолы.

Часть втулки, образуемая лентой шпона, представлена не менее чем тремя послойно расположенными в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины, например: ясеня, дуба, пихты; причем ленты шпона при навивке стыкуются по торцам.

В отличие от аналогов предлагаемый способ позволяет обеспечить виброгасящие свойства опор валов в диапазоне вибрационных возмущений от 2 до 100 Гц, что повышает работоспособность подшипников скольжения.

Сравнительные испытания подшипника, изготовленного по заявляемому способу, и прототипа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипник скольжения | 2021 |

|

RU2760819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2493448C1 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2024 |

|

RU2833041C1 |

| Способ склеивания пластин в многослойной панели (варианты) | 2016 |

|

RU2627396C1 |

| ДРЕВЕСНО-МЕТАЛЛИЧЕСКИЙ КОМПОЗИТ ДЛЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2715319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ С ВКЛАДЫШАМИ ИЗ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041810C1 |

| АРМИРОВАННЫЕ ВОЛОКНАМИ ПРОЧНЫЕ СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ПОКРЫТИЯ, СОДЕРЖАЩИЕ НЕОРГАНИЧЕСКИЕ СВЯЗУЮЩИЕ | 2009 |

|

RU2552507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2215654C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2005 |

|

RU2305804C1 |

| ПОКРЫТИЕ ИППОДРОМА И ЯЧЕИСТАЯ КОНСТРУКЦИЯ ДЛЯ СТАБИЛИЗАЦИИ ПОКРЫТИЯ | 2005 |

|

RU2328571C2 |

Изобретение относится к технологии изготовления подшипников скольжения из древесно-металлических композиционных материалов, в том числе полученных на основе переработки древесины. В способе образуют антифрикционную втулку (1) и обойму (6) подшипника путем навивки на бронзовую втулку (1) ленты (2) технического картона, а затем армирующей металлической сетки (3) с последующим заполнением ее ячеек сыпучей массой (4), состоящей из древесной муки с кварцевым песком в пропорции 1/1, и далее ленты шпона (5) с прикатыванием роликом каждого слоя с формированием при этом наружного диаметра втулки (1), которую запрессовывают в обойму (6) подшипника и фиксируют относительно обоймы (6) штифтами (7). Кроме того, часть втулки (1), образуемая лентой шпона (5), представлена не менее чем тремя послойно расположенными в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины. Технический результат: улучшение демпфирующей способности подшипника и повышение его долговечности при эксплуатации в условиях ударного циклического нагружения. 1 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления подшипника скольжения, при котором образуют антифрикционную втулку и обойму подшипника, отличающийся тем, что на бронзовую втулку навивают ленту технического картона толщиной от 0,25 до 1,0 мм и плотностью 120-160 г/м2, пропитанную эпоксидной смолой, а затем укладывают в один слой армирующую металлическую сетку толщиной 0,1 мм с размерами ячеек 2,0×2,0 мм и высотой 1 мм с последующим заполнением ее ячеек сыпучей массой, состоящей из древесной муки с кварцевым песком фракции 0,1-0,25 мм в пропорции 1/1, после чего послойно навивают ленту шпона толщиной от 1,0 до 1,5 мм, с прикатыванием роликом под давлением 0,5 МПа, и формируют наружный диаметр втулки, которую запрессовывают в обойму подшипника и производят фиксацию втулки относительно обоймы штифтами.

2. Способ по п. 1, отличающийся тем, что часть втулки, образуемая лентой шпона, сформирована не менее чем тремя послойно расположенными в последовательности уменьшения к наружному диаметру значениями модуля упругости породами древесины, например: ясеня, дуба, пихты; причем ленты шпона при навивке стыкуются по торцам.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1999 |

|

RU2172678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2001 |

|

RU2215654C2 |

| Универсальный анализатор для магнитной сепарации минералов в полевых условиях | 1956 |

|

SU108519A1 |

| Саморазгружающаяся транспортная система | 1987 |

|

SU1442445A1 |

Авторы

Даты

2019-11-11—Публикация

2018-12-29—Подача