Изобретение относится к способам получения компонентов для буровых растворов с низким содержанием ароматических углеводородов. Технический результат - получение углеводородного компонента для буровых растворов, пригодных для использования в сложных климатических условиях Заполярья и морского бурения с повышенными экологическими требованиями с низкой температурой застывания и низким содержанием ароматических углеводородов. В качестве сырья для получения углеводородного компонента для буровых растворов с низким содержанием ароматических углеводородов используется парафиновый гач. Способ получения углеводородного компонента для буровых растворов из парафинового гача включает последовательное проведение стадий гидроочистки, каталитической депарафинизации (гидродепарафинизации), гидрофинишинга, ректификации. В качестве компонента буровых растворов используют выделяемую на стадии ректификации фракцию, пределы выкипания которой вписываются в температурный интервал от 187°С до 360°С.

Изобретение относится к процессам нефтеперерабатывающей промышленности, в частности к способам получения компонентов для буровых растворов из продуктов переработки нефти.

В настоящее время в качестве углеводородного компонента для приготовления буровых растворов на углеводородной основе часто применяется дизельное топливо (Рязанов Я.А. «Энциклопедия по буровым растворам», изд. Летопись, 2005 г, 664 с.).

Недостатком этого компонента является низкая температура вспышки (от 55°С до 60°С) и, как следствие, высокая пожароопасность, а также высокая токсичность для окружающей среды из-за большого содержания соединений серы и ароматических углеводородов. Кроме этого, дизельное топливо не подходит для приготовления буровых растворов, пригодных для использования в сложных климатических условиях Заполярья из-за недостаточных низкотемпературных свойств.

Кроме использования дизельного топлива в качестве углеводородного компонента для приготовления буровых растворов на углеводородной основе, в настоящее применяются маловязкие низкозастывающие базовые масла, которые характеризуются более высокой температурой вспышки, но так же, как правило, имеют высокое содержание ароматических углеводородов и, как следствие, высокую токсичность для окружающей среды.

Также известно использование в качестве углеводородного компонента для приготовления буровых растворов на углеводородной основе синтетических масел. Синтетические масла имеют высокую температуру вспышки, низкую токсичность и хорошие низкотемпературные свойства. Сложность процесса производства этих масел и их высокая цена ограничивают применение синтетических масел для приготовления буровых растворов на углеводородной основе.

Несмотря на разнообразие компонентов для приготовления буровых растворов на углеводородной основе, остается потребность в углеводородных компонентах с низким содержанием ароматических углеводородов (менее 0,5% масс), которые разрешается применять в условиях бурения с повышенными экологическими требованиями, например морских бурениях на шельфе, в том числе в сложных климатических условиях арктического шельфа.

Известен способ получения компонента для буровых растворов (RU 2699419 С1) с использованием в качестве сырья гидроочищенной дизельной фракции, которую направляют на изодепарафинизацию, осуществляемую при давлении 41-43 ати (42,36-44,43 кг/см2), образовавшийся технологический продукт направляют на фракционирование и отбирают фракцию, выкипающую в пределах 160-360°С, которую используют в качестве компонента для буровых растворов.

Недостатком этого способа является в использование в качестве сырья дизельного топлива, что приводит к снижению выработки товарного дизельного топлива на НПЗ.

Наиболее близким способом получения компонентов для буровых растворов является способ (RU 2668612 С1), с использованием в качестве сырья вакуумного газойля или его смеси с легкими вакуумными дистиллятами, который подвергают гидрокрекингу с выделением непревращенного остатка гидрокрекинга, который подвергают последовательно изодепарафинизации, гидрофинишингу, фракционированию и отбирают фракцию, выкипающую в пределах 195 -305°С, которую используют в качестве компонента для буровых растворов.

Недостатком этого способа является неприменимость для НПЗ, не имеющих в своем составе установок гидрокрекинга.

Целью настоящего изобретения является получения углеводородного компонента для приготовления буровых растворов на углеводородной основе с температурой застывания не выше минус 55°С и содержанием ароматических углеводородов менее 0,5% масс., пригодного для применения в условиях бурения с повышенными экологическими требованиями, например морских бурениях на шельфе, в том числе в сложных климатических условиях арктического шельфа.

Предлагаемым техническим решением изобретения является способ получения углеводородного компонента для приготовления буровых растворов на углеводородной основе, с температурой застывания не выше минус 55°С и содержанием ароматических углеводородов менее 0,5% масс., в качестве сырья используется парафиновый гач, полученный на установках сольвентной депарафинизации масел, который направляют на гидроочистку, проводимую при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора, полученный гидроочищенный гач направляют на гидродепарафинизацию, которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора, содержащего металлы платиновой группы, продукт гидродепарафинизации направляют на гидрофинишинг, который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора, содержащего металлы платиновой группы, продукт гидрофинишинга направляют на ректификацию, а в качестве компонента буровых растворов используют выделяемую на стадии фракционирования фракцию, пределы выкипания которой вписываются в температурный интервал от 187°С до 360°С.

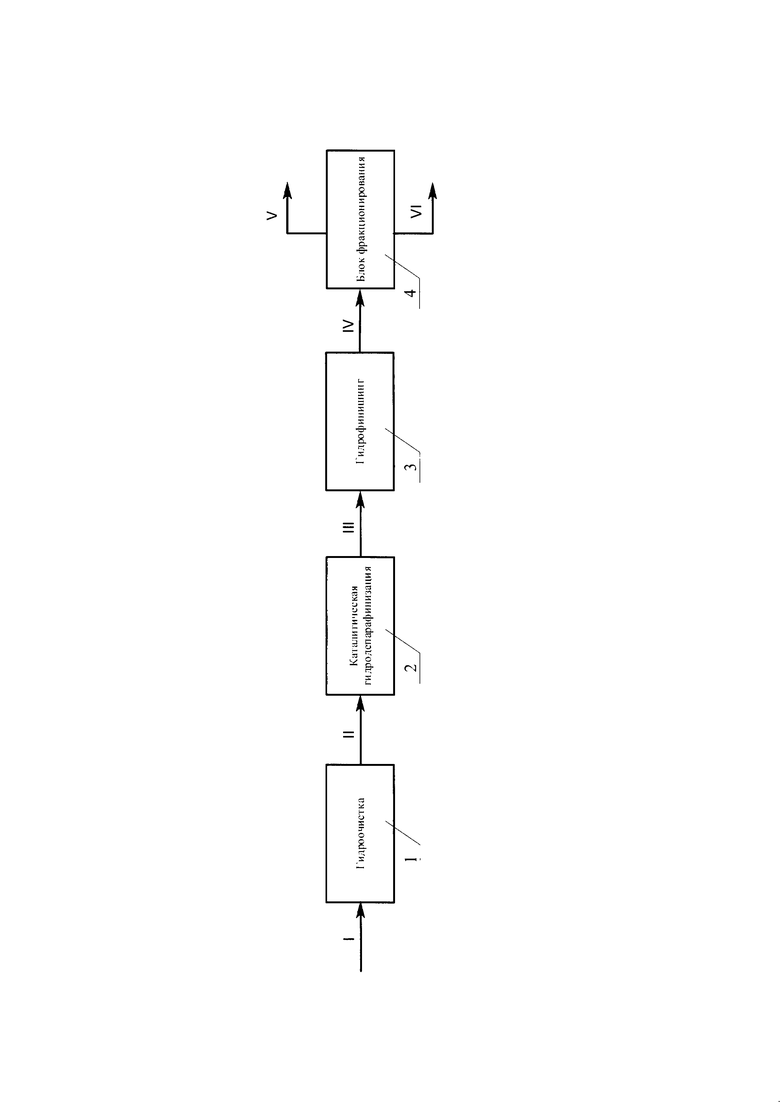

На чертеже представлена схема получения компонента буровых растворов с низким содержанием ароматических углеводородов, на которой указаны позиции следующих процессов:

1 - гидроочистка;

2 - каталитическая гидродепарафинизация;

3 - гидрофинишинг;

4 - блок фракционирования.

На чертеже отмечены следующие потоки:

I - парафиновый гач;

II - гидроочищенный гач;

III - продукт каталитической гидродепарафинизации;

IV - продукт гидрофинишинга;

V - фракция, пределы выкипания которой вписываются в температурный

VI - интервал от 187°С до 360°С (компонент для буровых растворов);

VII - базовые масла.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1) в присутствии катализатора, содержащего, по меньшей мере, один из металлов VI группы и/или побочной подгруппы VIII группы периодической таблицы химических элементов. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), в присутствии катализатора, содержащего, по меньшей мере, один из металлов побочной подгруппы VIII группы периодической таблицы химических элементов. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), в присутствии катализатора содержащего, по меньшей мере, один из металлов побочной подгруппы VIII групп периодической таблицы химических элементов. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отбирают фракцию, пределы выкипания которой вписываются в температурный интервал от 187°С до 360°С (V), которую и используют в качестве компонента для буровых растворов. Данное изобретение проиллюстрируем примерами, не ограничивающими его область.

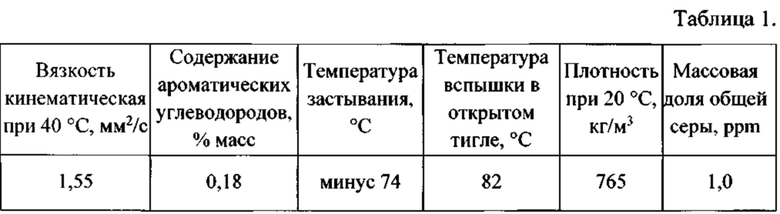

Пример 1.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1), которую проводят при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора содержащего металлы платиновой группы. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализаторасодержащего металлы платиновой группы. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отобрана фракция 188-232°С (V), которая использована в качестве компонента для буровых растворов.

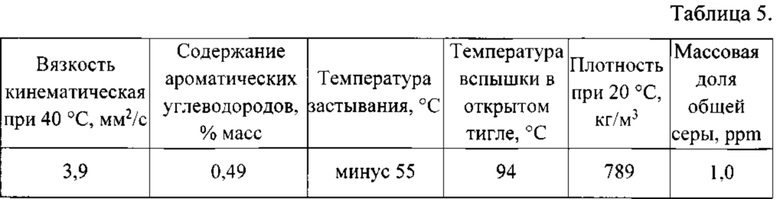

Характеристики этой фракции приведены в таблице 1.

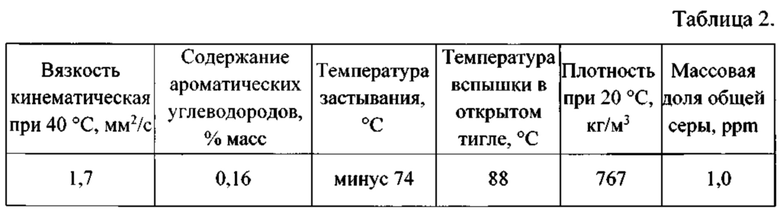

Пример 2.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1), которую проводят при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора содержащего металлы платиновой группы. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора содержащего металлы платиновой группы. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отобрана фракция 187-268°С (V), которая использована в качестве компонента для буровых растворов.

Характеристики этой фракции приведены в таблице 2.

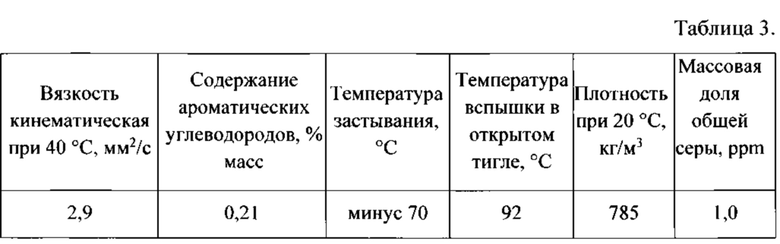

Пример 3.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1), которую проводят при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора содержащего металлы платиновой группы. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора содержащего металлы платиновой группы. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отобрана фракция 190-307°С (V), которая использована в качестве компонента для буровых растворов.

Характеристики этой фракции приведены в таблице 3.

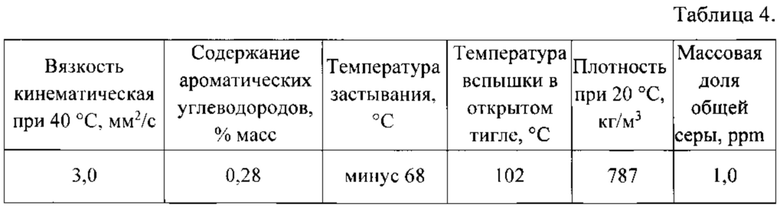

Пример 4.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1), которую проводят при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора содержащего металлы платиновой группы. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора содержащего металлы платиновой группы. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отобрана фракция 204 - 300°С (V), которая использована в качестве компонента для буровых растворов. Характеристики этой фракции приведены в таблице 4.

Пример 5.

Парафиновый гач (I), полученный на установках сольвентной депарафинизации масел, направляется на гидроочистку (1), которую проводят при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач (II) направляется на каталитическую гидродепарафинизацию (2), которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора содержащего металлы платиновой группы. Продукт каталитической гидродепарафинизации (III) направляется на гидрофинишинг (3), который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора содержащего металлы платиновой группы. Продукт гидрофинишинга (IV) направляется на блок фракционирования (4), где отобрана фракция 190-360°С (V), которая использована в качестве компонента для буровых растворов.

Характеристики этой фракции приведены в таблице 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2018 |

|

RU2694054C1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНОГО КОМПОНЕНТА БАЗОВЫХ МАСЕЛ ГРУППЫ III/III+ | 2019 |

|

RU2736056C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2667361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ | 2017 |

|

RU2649395C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2018 |

|

RU2693901C1 |

| ТРАНСФОРМАТОРНОЕ МАСЛО | 2019 |

|

RU2730494C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ОСНОВЫ ГИДРАВЛИЧЕСКИХ МАСЕЛ | 2017 |

|

RU2661153C1 |

Изобретение относится к способам получения компонентов для буровых растворов с низким содержанием ароматических углеводородов. Технический результат - получение углеводородного компонента для буровых растворов, пригодных для использования в сложных климатических условиях Заполярья и морского бурения с повышенными экологическими требованиями с низкой температурой застывания и низким содержанием ароматических углеводородов. В способе получения углеводородного компонента для приготовления буровых растворов на углеводородной основе с температурой застывания не выше минус 55°С и содержанием ароматических углеводородов менее 0,5 мас.% в качестве сырья используют парафиновый гач, полученный на установках сольвентной депарафинизации масел. Указанный парафиновый гач направляют на гидроочистку, проводимую при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора. Полученный гидроочищенный гач направляют на гидродепарафинизацию, которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора, содержащего металлы платиновой группы. Продукт гидродепарафинизации направляют на гидрофинишинг, который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора, содержащего металлы платиновой группы. Продукт гидрофинишинга направляют на ректификацию. В качестве компонента буровых растворов используют выделяемую на стадии выделяемую на стадии ректификации фракцию, пределы выкипания которой вписываются в температурный интервал от 187°С до 360°С. 1 ил., 5 табл., 5 пр.

Способ получения углеводородного компонента для приготовления буровых растворов на углеводородной основе с температурой застывания не выше минус 55°С и содержанием ароматических углеводородов менее 0,5 мас.%, отличающийся тем, что в качестве сырья используют парафиновый гач, полученный на установках сольвентной депарафинизации масел, который направляют на гидроочистку, проводимую при давлении 50 кг/см2 и температуре 300-310°С с использованием кобальт-никель-молибденового катализатора, полученный гидроочищенный гач направляют на гидродепарафинизацию, которую проводят при давлении 50 кг/см2 и температуре 340°С с использованием катализатора, содержащего металлы платиновой группы, продукт гидродепарафинизации направляют на гидрофинишинг, который проводят при давлении 48 кг/см2 и температуре 225°С с использованием катализатора, содержащего металлы платиновой группы, продукт гидрофинишинга направляют на ректификацию, а в качестве компонента буровых растворов используют выделяемую на стадии ректификации фракцию, пределы выкипания которой вписываются в температурный интервал от 187°С до 360°С.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ, КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА БУРОВЫХ РАСТВОРОВ | 2014 |

|

RU2547653C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ КОМПОНЕНТОВ БАЗОВЫХ МАСЕЛ ГРУППЫ III/III | 2018 |

|

RU2675852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2017 |

|

RU2668612C1 |

| ОСНОВА ДЛЯ ЭМУЛЬСОЛА НЕФТЯНОГО И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2346020C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2010 |

|

RU2447121C2 |

| Способ защиты ворот шлюза судоходного гидротехнического сооружения | 2016 |

|

RU2634116C1 |

| US 5096883 A, 17.03.1992. | |||

Авторы

Даты

2021-12-06—Публикация

2020-10-08—Подача