Изобретение относится к нефтяной и газовой промышленности, а именно, к способам производства химических реагентов для обработки буровых растворов, применяемых при бурении нефтяных и газовых скважин.

При разбуривании интервалов, сложенных горными породами, склонными к набуханию, зачастую происходит загустевание бурового раствора (глинистого и полимерглинистого) в результате увеличения количественного содержания коллоидной фазы, что способно привести к спонтанному росту реологических параметров (пластической вязкости, динамического напряжения сдвига) и потере устойчивости ствола скважины, вплоть до аварийных ситуаций в виде осыпей, обвалов, прихватов бурильного инструмента. С целью снижения рисков подобных осложнений в настоящее время успешно применяются реагенты на основе лигносульфонатов, которые в виде 1-3% водного раствора вводятся в состав бурового раствора из ориентировочного расчета 1:30-40 объемных частей.

Известен способ приготовления лигносульфонатного реагента для обработки буровых растворов, включающий взаимодействие лигносульфоната с бихроматом щелочного металла при 80-90°C в водной среде (а.с. SU1491878, МПК C09K 7/00, опубл. 07.07.1989 г.).

Недостатком способа является опасность гелеобразования при повышенной температуре и содержание токсичного хрома.

Известен способ получения смешанных хромжелезосодержащих лигносульфонатных реагентов для обработки буровых растворов путем окисления лигносульфонатов соединениями шестивалентного хрома в кислой среде, взаимодействия образующегося хромлигносульфоната с сернокислым железом, подщелачивания и высушивания (патент US3035042, МПК C09K 8/035, опубл. 15.05.1962 г.).

Недостатком является сложность удержания процесса взаимодействия компонентов на стадии оптимального окисления-восстановления.

Известен способ получения модифицированного феррохромлигносульфонатного реагента, который включает создание в реакционной массе лигносульфоната окислительно-восстановительной системы из Fe2+ и Cr6+ и получение хрома и железа в трехвалентной форме с последующим образованием комплексов с лигносульфонатом и высушиванием. В массу лигносульфоната технического жидкого вводят сульфат железа (II), массу выдерживают при постоянном перемешивании в течение 1,0 часа при температуре 30-40°C. В полученную массу вводят бихромат натрия в виде водного раствора, выдерживают при постоянном перемешивании в течение 1,0 часа при температуре 30-40°C. Затем вводят модифицирующий реагент - комплексен трифосфат натрия в виде водного раствора. Массу выдерживают при постоянном перемешивании в течение 1,0 часа при температуре 30-40°C, затем подкисляют серной кислотой в виде водного раствора в количестве до рН=4,0-5,0, после чего массу высушивают на распылительной сушилке (патент RU2606005, МПК C09K 8/035, опубл. 10.01.2017 г.).

Недостатком является излишнее защелачивание реакционной массы, что требует дополнительного расхода серной кислоты для поддержания значения рН=4-5 (согласно техническим условиям на феррохромлигносульфонат - ФХЛС).

Технической проблемой, решаемой изобретением, является создание способа получения эффективного и экологически безопасного бесхромового реагента-разжижителя для регулирования реологических свойств буровых растворов, применяемых при бурении нефтяных и газовых скважин.

Техническим результатом является экологическая безопасность способа и получаемого в результате осуществления способа реагента-разжижителя с сохранением его высокой разжижающей способности.

Проблема решается, а технический результат достигается способом получения реагента для бурового раствора, заключающимся в том, что окисляют гидролизный лигнин в растворе, содержащем пероксид водорода и сильную минеральную кислоту, при следующем соотношении компонентов, мас. %:

гидролизный лигнин - 9-11,

пероксид водорода - 10-12,

минеральная кислота - 10-12,

остальное - вода до 100,

после чего полученный окисленный гидролизный лигнин промывают водой и растворяют в растворе, который содержит гидроксид щелочного металла в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас. %:

окисленный гидролизный лигнин - 4-6,

гидроксид щелочного металла - 0,8-1,

остальное - вода до 100.

Согласно изобретению:

- реагент получают в виде порошка после выпаривания раствора и высушивания твердого остатка при температуре 100-110°C;

- в качестве сильной минеральной кислоты используют серную, соляную или азотную кислоту;

- в качестве гидроксида щелочного металла используют гидроксид натрия, калия или лития.

Технический результат достигается за счет того, что при осуществлении способа не используют токсичных веществ, и получаемый реагент обеспечивает экологическую безопасность. Получаемый реагент является высокомолекулярным соединением и содержит 8,9% карбоксильных групп. Поэтому он является полиэлектролитом и обладает поверхностно-активными свойствами, обеспечивающими его способность разжижать глинистые буровые растворы.

Способ осуществляют следующим образом.

Окисляют гидролизный лигнин в растворе, содержащем пероксид водорода и сильную минеральную кислоту, при следующем соотношении компонентов, мас. %:

гидролизный лигнин - 9-11,

пероксид водорода - 10-12,

минеральную кислоту - 10-12,

остальное - вода до 100.

Полученный окисленный гидролизный лигнин (ОГЛ) промывают водой и растворяют в растворе, который содержит гидроксид щелочного металла в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас. %:

окисленный гидролизный лигнин - 4-6,

гидроксид щелочного металла - 0,8-1,

остальное - вода до 100.

Реагент может быть получен в виде порошка после выпаривания раствора и высушивании твердого остатка при температуре 100-110°C.

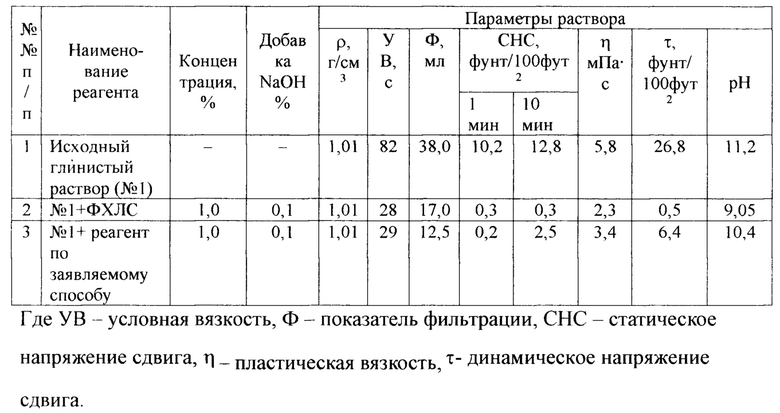

Проверка качества полученного реагента проводилась по отношению к параметрам исходного глинистого раствора 5% концентрации, который готовился из глинопорошка марки ПМБВ ООО «Компании Бентонит» (ТУ 2164-005-01424676-2014) в сравнении с серийно выпускаемым реагентом ФХЛС (ООО НПВ «БашИнком», г. Уфа, ТУ 2458-015-20672718-2001).

В таблице ниже представлены результаты по влиянию реагента на свойства глинистого раствора по итогам выборки из 20 измерений.

Как видно из таблицы, получаемый по заявляемому способу реагент не уступает как реагент-разжижитель по разжижающей способности реагенту ФХЛС, к тому же на 21% превышает фильтрационные свойства реагента ФХЛС, что свидетельствует о многонаправленности его влияния на технологические свойства бурового глинистого раствора.

Примеры конкретного выполнения заявляемого способа.

Пример 1. Технический гидролизный лигнин окисляют в растворе, содержащем пероксид водорода и серную кислоту, при следующем соотношении компонентов, мас. %:

гидролизный лигнин - 10

пероксид водорода - 11,2

серная кислота - 11,8

остальное - вода до 100.

Полученный окисленный гидролизный лигнин (ОГЛ) промывают водой и растворяют в растворе, который содержит гидроксид натрия в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас. %:

окисленный гидролизный лигнин - 5

гидроксид натрия - 0,9

остальное - вода до 100.

Пример 2. Технический гидролизный лигнин окисляют в растворе, содержащем пероксид водорода и соляную кислоту, при следующем соотношении компонентов, мас. %:

гидролизный лигнин - 9

пероксид водорода - 10

соляная кислота - 10

остальное - вода до 100.

Полученный окисленный гидролизный лигнин (ОГЛ) промывают водой и растворяют в растворе, который содержит гидроксид калия в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас. %:

окисленный гидролизный лигнин - 4

гидроксид калия - 0,8

остальное - вода до 100.

Пример 3. Технический гидролизный лигнин окисляют в растворе, содержащем пероксид водорода и азотную кислоту, при следующем соотношении компонентов, мас. %:

гидролизный лигнин - 11

пероксид водорода - 12

азотная кислота - 12

остальное - вода до 100.

Полученный окисленный гидролизный лигнин (ОГЛ) промывают водой и растворяют в растворе, который содержит гидроксид лития в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас. %:

окисленный гидролизный лигнин - 6

гидроксид лития - 1

остальное - вода до 100.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ГИДРОЛИЗНОГО ЛИГНИНА | 2015 |

|

RU2601750C1 |

| Способ получения гидрогелей лигнина | 2020 |

|

RU2742654C1 |

| ВОДНАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО | 2019 |

|

RU2804295C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ЛИГНИНОВ | 2019 |

|

RU2816494C2 |

| ВОДНАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ, ТАКИХ КАК ДРЕВЕСИНА, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2802891C2 |

| Способ получения реагента для обработки буровых растворов | 1980 |

|

SU956537A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ ЦЕЛЛЮЛОЗЫ ИЗ ПЕНЬКИ | 2023 |

|

RU2811694C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА ДЛЯ ОБРАБОТКИ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 2024 |

|

RU2831004C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2461600C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ ЦЕМЕНТНОЙ КОМПОЗИЦИИ И ЦЕМЕНТНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2576766C1 |

Изобретение относится к нефтяной и газовой промышленности, а именно к способам производства химических реагентов для обработки буровых растворов, применяемых при бурении нефтяных и газовых скважин. Технический результат - экологическая безопасность способа получения и получаемого в результате осуществления способа реагента-разжижителя с сохранением его высокой разжижающей способности. В способе получения реагента для бурового раствора окисляют гидролизный лигнин в растворе, содержащем пероксид водорода и сильную минеральную кислоту, при следующем соотношении компонентов, мас.%: гидролизный лигнин 9-11; пероксид водорода 10-12; сильная минеральная кислота 10-12; вода - остальное. После чего полученный окисленный гидролизный лигнин промывают водой и растворяют в растворе, который содержит гидроксид щелочного металла в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас.%: окисленный гидролизный лигнин 4-6; гидроксид щелочного металла 0,8-1; вода - остальное до 100. Реагент может быть получен в виде порошка после выпаривания раствора и высушивания твердого остатка при температуре 100-110°C. В качестве сильной минеральной кислоты используют серную, соляную или азотную кислоту. В качестве гидроксида щелочного металла используют гидроксид натрия, калия или лития. 3 з.п. ф-лы, 1 табл., 3 пр.

1. Способ получения реагента для бурового раствора, заключающийся в том, что окисляют гидролизный лигнин в растворе, содержащем пероксид водорода и сильную минеральную кислоту, при следующем соотношении компонентов, мас.%:

после чего полученный окисленный гидролизный лигнин промывают водой и растворяют в растворе, который содержит гидроксид щелочного металла в стехиометрическом (моль/моль) отношении 1:1 к кислым группам окисленного гидролизного лигнина, при следующем соотношении компонентов, мас.%:

2. Способ по п. 1, отличающийся тем, что реагент получают в виде порошка после выпаривания раствора и высушивания твердого остатка при температуре 100-110°C.

3. Способ по п. 1, отличающийся тем, что в качестве сильной минеральной кислоты используют серную, соляную или азотную кислоту.

4. Способ по п. 1, отличающийся тем, что в качестве гидроксида щелочного металла используют гидроксид натрия, калия или лития.

| Способ получения модифицированного феррохромлигносульфонатного реагента | 2015 |

|

RU2606005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ПРОИЗВОДНОГО ГИДРОЛИЗНОГО ЛИГНИНА | 2015 |

|

RU2601750C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 10303816 A, 10.04.2013 | |||

| US 4244728 A1, 13.01.1981 | |||

| ЕВСТИГНЕЕВ Э.И | |||

| Окисление гидролизного лигнина пероксидом водорода в кислой среде, "Журнал прикладной химии", 2013, т | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

2021-12-10—Публикация

2021-05-18—Подача