Способ изготовления композита титанат бария - феррит бария относится к производству сегнетомагнитных материалов или мультиферроиков.

Мультиферроики - соединения, в которых сосуществуют, по крайней мере, два из трех видов упорядочения: сегнетоэлектрическое, ферромагнитное, или сегнетоэластическое. В мультиферроиках приложение внешнего магнитного поля вызывает изменение поляризации и, наоборот, приложение электрического поля сопровождается изменением намагниченности. Это свойство дает возможность применять мультиферроики для построения электрически управляемых СВЧ-устройств, акустической техники, высокочувствительных датчиков переменного магнитного поля и т.д.

Мультиферроики классифицируются на гетерогенные (композитные) и гомогенные (однофазные). Согласно феноменологической теории, магнитоэлектрический отклик однофазных мультиферроиков, ограничен магнитной проницаемостью и диэлектрической проницаемостью материала.

Задача поиска оптимального магнитоэлектрического материала, сочетающего в себе высокие ферромагнитные и сегнетоэлектрические свойства, - остается актуальной. Заявляемые композитные материалы, обладающие свойствами мультиферроиков, представляют смесь магнитных и пьезоэлектрических частиц в твердотельной матрице. Композитные мультиферроки показывают магнитоэлектрические характеристики на 2-3 порядка превосходящие характеристики гомогенных систем.

Эффективные композитные мультиферроики изготавливают из компонентов, которые не вступают в химическую реакцию как в процессе, так и после спекания магнитного и пьезоэлектрического компонентов. При этом получаемые мультиферроики должны проявлять высокие магнитострикционные свойства ферромагнитной компоненты и пьезоэлектрические характеристики ферроэлектрической фазы.

Известные на сегодняшний день высокотемпературные мультиферроики обладают слабыми магнитными свойствами.

Для изготовления композитных мультиферроиков, пригодных для практических задач магнитоэлектроники, требуются мультиферроики с большими значениями намагниченности и коэрцитивной силы. С этой точки зрения представляют интерес композитные мультиферроики, созданные на основе гексагональных ферритов. Следует отметить важность тщательного измельчения исходных компонентов как для повышения каталитической активности в твердофазных реакциях процессов спекания за счет уменьшения размеров кристаллитов, так и за счет проявления веществом в нанокристаллическом состоянии особых свойств (магнитных, оптических и др.), не характерных для объемных материалов.

Целью заявляемого способа изготовления композита титанат бария - феррит бария алюминийсодержащих тиглях является создание композитных мультиферроиков на основе сегнетоэлектрического (феррит бария) и ферроэлектрического (титанат бария) компонентов в недорогих и доступных тиглях при минимальной температуре спекания, обладающих требуемыми для решения практических задач магнитоэлектроники магнитоэлектрическими свойствами при комнатных температурах.

Для достижения поставленной цели предложен способ изготовления композита титанат бария - феррит бария в алюминийсодержащих тиглях включающий: размол титаната бария и феррита бария до дисперсности 10 мкм; их смешение в пропорции 4:1, соответственно, и перемешивание до однородности; добавление к смеси 5 массовых % пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора и перемешивание до однородности; холодная формовка полученной смеси давлением 600 МПа; синтез композита при 1240-1250°C в течение 2-6 ч и плавное остывание в течение 8-20 часов.

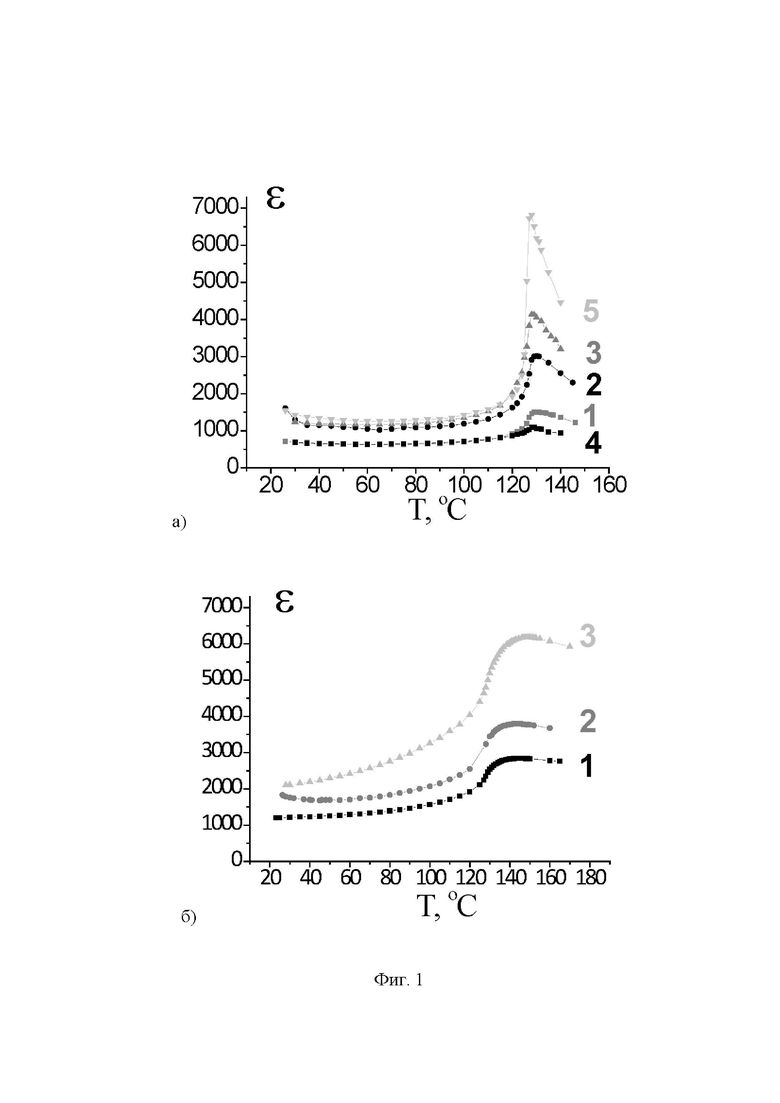

Заявляемое изобретение иллюстрируется Фиг. 1.

Фиг. 1. Температурная зависимость диэлектрической проницаемости образцов BaTiO3 (а) и композита феррит бария (20%) - BaTiO3 (80%) (б), полученных при температурах спекания 1100°C (кривая 4), 1150°C (кривая 1), 1200°C (кривая 2), 1250°C (кривая 3) и 1350°C (кривая 5).

В качестве сегнетоэлектрика необходимого для создания заявляемого композита выбран титанат бария с температурой синтеза не менее 1300°C, т.к. при меньшей температуре сегнетоэлектрические свойства проявляются слишком слабо Фиг. 1 (а).

Керамический композит на основе титаната бария - феррит бария является одним из перспективных мультиферроидных материалов, а температура точки Кюри в районе 140°C обеспечивает широкий интервал рабочих температур. Изменением внутренних параметров системы (процентное соотношение шихты, наличие пластификаторов, механическая обработка и т.д.) и внешних (температура, давление и т.д.) можно направлено изменять различные физических параметры получаемых композитов.

Для контролируемого нагрева в данном тепловом диапазоне предлагается использовать широко применяемые для получения керамических композитов нагреватели - муфельные печи. Наиболее доступными и недорогими тиглями для работы с температурами до 1400°C являются алюминийсодержащие фарфоровые тигли - шамотные и пр.

Было установлено, что при низких температурах синтеза композита керамические композиты на основе титаната бария - феррит бария обладают очень слабыми сегнетоэлектрическими свойствами Фиг. 1 (б) кривые 1 и 2. В свою очередь использованию высоких температур для синтеза композита препятствует возникновение при обжиге шихты интерметаллидных сплавов системы Fe-Al. Так при температуре 1300°C железо из феррита бария и алюминий из фарфорового тигля в присутствии титаната бария образуют эвтектику, вследствие чего образцы и тигель «склеиваются», теряют жесткость и начинают «стекать». Снижение же температуры до 1200°C и ниже приводит к значительному снижению сегнетоэлектрические свойств композита. В свою очередь применение более дорогих тиглей (корундовые, графитовые и т.д.) приводит к существенному увеличению затрат на создание композитных мультиферроиков обладающих требуемыми для решения практических задач магнитоэлектроники магнитоэлектрическими свойствами при комнатных температурах.

В результате проведенных исследований был найден узкий температурный интервал синтеза композита от 1248 до 1250°C в котором эвтектики не наблюдается и интерметаллид не образуется. И, что важно, был выявлен синергетический эффект - у полученного при температуре 1250°C керамического композита сегнетоэлектрические свойства аналогичны характеристиками титаната бария, синтезированным при более высокой температуре - 1300°C.

Таким образом заявляется способ получения мультиферроика - композита титанат бария - феррит бария, который синтезируется при температуре 1250°C, что ниже чем у составных компонентов, в алюминийсодержащих тиглях и в обычной муфельной печи.

Способ позволяет получать образцы с максимально возможными для данной температуры сегнетоэлектрическими показателями без возникновения эвтектики между компонентами композита и алюминийсодержащих тиглей.

Экспериментальным путем была установлена необходимая дисперсность исходных веществ, составляющая 10 мкм, и пропорция 4:1 для смеси, соответственно, титаната бария и феррита бария, обеспечивающие успешное протекания твердофазных реакций процессов синтеза композита и получение композита титанат бария - феррит бария в алюминийсодержащих тиглях. Также было установлено, что добавление пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора в количестве более 5 массовых процентов приводит к образованию пор при обжиге, что негативно сказывается на качестве получаемого композита, а добавление его в количестве менее 5 массовых процентов не обеспечивает функцию пластификатора; формовка давлением 600 МПа необходима для достижения достаточной механической прочности образца; температурный интервал 1248-1250°С и продолжительность синтеза композита 2-6 ч обеспечивают успешное протекания твердофазных реакций процессов спекания; резкое охлаждения образца после обжига приводит к разрушению образца из-за протекающих температурных деформаций.

Техническим результатом заявляемого способа является удешевление производства и снижение энергетических затрат на синтез заявляемого мультиферроика.

Заявляемый способ осуществляется следующим образом:

1. Производится раздельный размол титаната бария и феррита бария до дисперсности 10 мкм.

2. Производится смешение порошков компонентов титаната бария и феррита бария в пропорции 4:1, соответственно, и перемешивание до однородности.

3. К полученной смеси добавляют 5 массовых % пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора и осуществляют перемешивание до однородности.

4. Производят холодную формовку полученной смеси давлением 600 МПа.

5. Производится синтез композита при 1248-1250°C в течение 2-6 ч.

6. Осуществляется плавное остывание полученного композита в течение 8-20 часов.

Способ осуществляется следующим образом.

1. Титанат бария, полученный методом твердофазного синтеза из эквимолярной смеси карбоната бария и диоксида титана, и феррит бария, полученный методом твердофазного синтеза из эквимолярной смеси карбоната бария и оксида железа, в течении 2 часов каждый измельчают в фарфоровой ступке. Для обеспечения требуемой дисперсности - 10 мкм, каждый из измельченных компонентов просеивают через сито 1250 mesh.

2. В фарфоровой ступке производят смешение порошков компонентов титаната бария и феррита бария в пропорции 4:1, соответственно, и перемешивание до однородности в течении 1 часа.

3. К полученной смеси добавляют 5 массовых % пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора и осуществляют дальнейшее перемешивание до однородности в течении 10 минут.

4. Производят холодную формовку полученной смеси давлением 600 МПа на гидравлическом прессе SD0802CE в течении 10 секунд.

5. В муфельной печи МИМП-10п производится синтез композита при 1248-1250°С в течение 2-6 ч.

6. Печь выключают и в закрытой печи осуществляется плавное остывание полученного композита в течение 8-20 часов.

Для реализации заявляемого способа не требуется специального оборудования. Достаточно иметь гидравлический пресс, фарфоровый тигель, муфельную печь и фарфоровые ступку с пестиком и исходные реагенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2747496C2 |

| Твердый электролит на основе сложных оксидов висмута в системе CaO-BiO-FeO и способ их получения | 2016 |

|

RU2619907C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО МУЛЬТИФЕРРОИКА НА ОСНОВЕ ФЕРРОМАГНИТНОГО ПОРИСТОГО СТЕКЛА | 2015 |

|

RU2594183C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУЛЬТИФЕРРОИКОВ МЕТОДОМ ПРОПИТКИ НА ОСНОВЕ ФЕРРОМАГНИТНОЙ СТЕКЛОМАТРИЦЫ | 2019 |

|

RU2721609C1 |

| Сегнетоэлектрический керамический материал на основе титаната бария-стронция | 2020 |

|

RU2751527C1 |

| Способ получения гетероструктуры Co/PbZrTiO | 2019 |

|

RU2704706C1 |

| МАГНИТОЭЛЕКТРИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2019 |

|

RU2731416C1 |

| СОСТАВ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ТИТАНАТА БАРИЯ-СТРОНЦИЯ | 2014 |

|

RU2571478C1 |

| Способ получения особочистого мелкокристаллического титаната бария | 2019 |

|

RU2713141C1 |

| Способ получения пористого стекла с магнитными свойствами | 2019 |

|

RU2720259C1 |

Способ изготовления композита титанат бария - феррит бария относится к производству сегнетомагнитных материалов или мультиферроиков. Для осуществления заявляемого способа производится раздельный размол титаната бария и феррита бария до дисперсности 10 мкм. Полученные порошки титаната бария и феррита бария смешивают в пропорции 4:1 и перемешивают до однородности. К полученной смеси добавляют 5 масс.% пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора и осуществляют перемешивание до однородности. Производят холодную формовку полученной смеси давлением 600 МПа. Производится синтез композита при 1248-1250°C в течение 2-6 ч с последующим плавным остыванием полученного композита в течение 8-20 ч. Технический результат изобретения – создание композитного мультиферроика с требуемыми магнитоэлектрическими свойствами при минимальной температуре спекания. 1 ил.

Способ изготовления композита титанат бария – феррит бария в алюминийсодержащих тиглях, включающий размол титаната бария и феррита бария до дисперсности 10 мкм; их смешение в пропорции 4:1, соответственно; перемешивание полученной смеси до однородности; добавление к смеси 5 мас. % пятипроцентного по массе водного раствора поливинилового спирта в качестве пластификатора и перемешивание до однородности; холодная формовка полученной смеси давлением 600 МПа в течение 10 с; синтез композита при 1248-1250°С в течение 2-6 ч и плавное остывание в течение 8-20 ч.

| Аппарат для извлечения металлических частиц из руд | 1924 |

|

SU10176A1 |

| Ферритовый материал | 1988 |

|

SU1573475A1 |

| JP 61140111 A, 27.06.1986 | |||

| CN 107056269 A, 18.08.2017 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2021-12-13—Публикация

2021-05-31—Подача