ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения фольги из электролитической меди. Настоящее изобретение относится к методике получения фольги из электролитической меди, которая может быть применена, например, в качестве материала отрицательного электрода во вторичной батарее или материала в электронной монтажной плате, где электрическая проводимость фольги составляет 99% или более, фольга имеет как высокий предел прочности при растяжении, составляющий 500 МПа или более, так и высокое значение процентного удлинения, составляющее 5,5% или более, и при этом фольга из электролитической меди имеет малую толщину, составляющую 10 мкм или менее, а шероховатая поверхность фольги представляет собой плоскую поверхность, имеющую низкую шероховатость поверхности; такая фольга имеет чрезвычайно большое практическое значение.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Хорошо известно, что фольгу из электролитической меди получают описанным ниже способом, в котором применяют методику электроосаждения (нанесения гальванических покрытий). В качестве электролитического раствора применяют водный раствор, содержащий серную кислоту и сульфат меди; этот электролитический раствор помещают между титановым барабаном цилиндрической формы, который представляет собой катод, и нерастворимым электродом, который представляет собой анод, и между этими электродами пропускают постоянный ток, в результате чего медь осаждается на поверхности катода и образуется медная фольга. При этом барабан-катод вращается с постоянной скоростью, и осажденную электролитическую медь снимают с поверхности барабана и направляют на непрерывную намотку в тот момент, когда осажденная пленка электролитической меди имеет определенную толщину. Таким образом, для того чтобы фольга из электролитической меди удовлетворяла требованиям производства, она должна иметь определенную величину "процентного удлинения", которая позволяет наматывать пленку на барабан в удовлетворительном состоянии. Специалисты в данной области техники называют ту поверхность снятой медной фольги, которая контактировала с барабаном, "блестящей (глянцевой) поверхностью", а поверхность, противоположную этой блестящей поверхности, находящуюся со стороны электролитического раствора, называют "шероховатой поверхностью", и на этом этапе фольга из электролитической меди называется "необработанной фольгой из электролитической меди".

Например, если фольгу из электролитической меди применяют для изготовления электронных монтажных плат, то выполняют различные виды обработки поверхности необработанной фольги из электролитической меди для повышения сцепления с полимером, придания химической стойкости и предупреждения коррозии, а также для других целей. В отличие от рассмотренной выше необработанной фольги из электролитической меди, специалисты в данной области техники называют фольгу из электролитической меди, которую подвергали различным видам обработки поверхности, "обработанной фольгой из электролитической меди".

В последнее время значительно расширился диапазон применения электронных монтажных плат, на изготовление которых потребляется основная масса фольги из электролитической меди, и, кроме того, расширился ассортимент электронных монтажных плат. Кроме того, наряду с традиционным применением в мобильных устройствах, увеличился спрос на использование фольги в автомобильной промышленности, связанный с применением литиевых вторичных батарей, что требует создания методик, подходящих для применения фольги из электролитической меди в качестве материала отрицательного электрода во вторичной батарее. Например, если медную фольгу применяют в качестве отрицательного электрода-коллектора, то она должна иметь высокий предел прочности при растяжении, чтобы выдерживать сильное напряжение, возникающее при растяжении и сжатии материала электрода, а также сохранять высокий предел прочности при растяжении даже по прошествии определенного времени. В связи с этим "обработанную фольгу из электролитической меди" подвергали различным исследованиям, соответствующим различным областям применения. Кроме того, можно отметить, что "необработанная фольга из электролитической меди", являющаяся исходным материалом для обработанной фольги из электролитической меди, также имеет большое значение, и, таким образом, проводились различные усовершенствования "необработанной фольги из электролитической меди".

Предлагались различные варианты приготовления электролитического раствора для электролиза, приводящего к образованию "необработанной фольги из электролитической меди". Например, в Патентном документе 1 предложена методика электролитического осаждения фольги из электролитического сплава меди, содержащего вольфрам, в котором оставшаяся часть состоит из меди, где в электролитический раствор, содержащий серную кислоту и сульфат меди, добавляют соединение на основе тиомочевины, соль вольфрама и хлорид-ион. Указано, что с помощью этой методики получают фольгу из электролитического сплава меди, в которой полученная электролитическим осаждением поверхность имеет низкий профиль, и при этом фольга имеет высокую механическую прочность, которая мало изменяется даже при нагревании до 300°С или более. Следует отметить, что толщина содержащей вольфрам необработанной фольги из электролитической меди, которая получена в Примерах Патентного документа 1, составляет 12 мкм.

Кроме того, в Патентном документе 2 указано, что проблема образования сильной шероховатости при снятии пленки при электроосаждении олова, выражающейся в образовании выпуклостей и борозд на поверхности со стороны "шероховатой поверхности" рассмотренной выше "необработанной фольги из электролитической меди", решена посредством усовершенствования электролитического раствора. В частности, в этом документе указано, что, если электролитический раствор, содержащий водный раствор серной кислоты и сульфата меди, содержит неионный водорастворимый полимер, сульфонатную соль активного органического соединения серы, соединение на основе тиомочевины и ион хлора, то получаемая фольга из электролитической меди имеет удовлетворительные свойства, рассмотренные ниже. Так, в документе указано, что получаемая фольга из электролитической меди имеет низкую шероховатость шероховатой поверхности, составляющую 2 мкм или менее, особую кристаллическую структуру, которую определяют исследованием стороны шероховатой поверхности с помощью рентгенодифракционного анализа, и высокий предел прочности при растяжении, то есть предел прочности при растяжении, составляющий 500 МПа или более после нагревания при 180°С в течение 1 часа. Следует отметить, что в документе указано, что электрод из необработанной электролитической меди, получаемый согласно Примерам Патентного документа 2, имеет толщину 18 мкм.

Методика, рассмотренная в Патентном документе 3, нацелена на получение медной фольги, имеющей полезные свойства медной фольги, подходящей для высокочастотных схем. Согласно этой методике, тип зернистой кристаллической структуры на поверхности необработанной фольги из электролитической меди определяется регулируемыми условиями способа получения медной фольги, и поверхность дополнительно подвергают электролитическому травлению, что позволяет получать медную фольгу, имеющую низкие потери при передаче в высокочастотной области и высокую прочность на отрыв. В качестве примера указано, что фольга из электролитической меди, получаемая из раствора для электроосаждения меди, к которому добавляют соединение, содержащее меркаптогруппу, хлорид-ион и низкомолекулярный клей, молекулярная масса которого составляет 10000 или менее, и/или макромолекулярный полисахарид, имеет зернистую кристаллическую структуру. В методике, рассмотренной в Патентном документе 3, указано, что требуемыми свойствами, необходимыми для обработки материала на технологической линии, являются: предел прочности при растяжении, составляющий 20 кН/м2 или более, и процентное удлинение, составляющее 3% или более. Кроме того, Патентный документ 3 относится к методике, которая основана на необходимости последующего электролитического травления поверхности необработанной фольги из электролитической меди, и, таким образом, толщина необработанной фольги из электролитической меди, получаемой в Примерах, составляет 12 мкм.

Цитируемая литература

Патентные документы

Патентный документ 1: Выложенный патентный документ Японии No. 2013-28848

Патентный документ 2: Выложенный патентный документ Японии No. 2011-174146

Патентный документ 3: Выложенный патентный документ Японии No. 2006-351677

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Однако рассмотренные выше традиционные методики обладают недостатками, рассмотренными ниже. Во-первых, методика, рассмотренная в Патентном документе 1, предназначена для получения вольфрамсодержащей необработанной фольги из электролитической меди (далее называемой фольгой из электролитической меди), то есть кроме меди медная фольга содержит еще один тяжелый металл, и, таким образом, серьезным недостатком является то, что такая медная фольга обладает гораздо более низкой электрической проводимостью, чем фольга из чистой меди, несмотря на то, что эта медная фольга имеет высокий предел прочности при растяжении, составляющий 500 МПа или более. Кроме того, методика, рассмотренная в Патентном документе 2, предназначена для получения фольги из электролитической меди, в которой шероховатость шероховатой поверхности составляет 2,0 мкм или менее, и предел прочности при растяжении после нагревания при 180°С в течение 1 часа составляет 500 МПа или более, однако в соответствии с современными требованиями к фольге из электролитической меди для нее требуется более высокий предел прочности при растяжении. Что касается требуемых технических характеристик, то фольга из электролитической меди, приведенная в качестве примера в методике, рассмотренной в Патентном документе 2, имеет довольно большую толщину, а именно, 18 мкм, и, таким образом, указанная методика не в достаточной степени соответствует современным требованиям к фольге из электролитической меди, которая должна быть легкой, тонкой, короткой и небольшой, что соответствует снижению размера и массы продукта, снижению стоимости материала и эффективному использованию ресурсов. Таким образом, чрезвычайно востребованной в промышленном производстве является фольга из электролитической меди, толщина которой составляет 10 мкм или менее, и при этом получаемая фольга из электролитической меди имеет не только высокую электрическую проводимость, но и низкую шероховатость поверхности и имеет высокий предел прочности при растяжении не только во время производства фольги, но и после завершения способа ее получения. Следует отметить, что методика, рассмотренная в Патентном документе 3, позволяет получать шероховатую поверхность с шероховатостью, составляющей 2,5 мкм или менее после обработки необработанной фольги из электролитической меди электролитическим травлением, то есть предмет цитируемого изобретения отличается от предмета настоящего изобретения и других традиционных методик, рассмотренных выше.

Как было отмечено выше, любая описанная фольга из электролитической меди, полученная традиционными методиками, имеет значительную толщину, составляющую 12 мкм или более, но для современных продуктов, требования к которым включают пониженные размеры и массу, желательно наличие хороших технических характеристик при меньшей толщине фольги из электролитической меди. Кроме того, с точки зрения современного подхода к эффективному использованию ресурсов, требуется создание простой и экономически эффективной методики получения фольги из электролитической меди, имеющей меньшую толщину и хорошие технические характеристики.

Согласно исследованиям, проведенным авторами настоящего изобретения, механическую прочность фольги из электролитической меди, толщина которой составляет менее 10 мкм или менее, сложно повысить, и, с другой стороны, при производстве фольги из электролитической меди, имеющей повышенную механическую прочность, серьезные проблемы возникают из-за снижения способности к удлинению. Если фольга из электролитической меди не имеет достаточного процентного удлинения, то в некоторых случаях при намотке получаемой фольги из электролитической меди на барабан для дальнейшей переработки в продукт фольга может разрываться, и в этом случае выход продукта резко снижается. Таким образом, механическая прочность и процентное удлинение фольги из электролитической меди находятся в обратной зависимости, и, следовательно, практическое применение фольги из электролитической меди толщиной менее 10 мкм или менее в промышленности при отсутствии методики, которая может обеспечить как механическую прочность, так и требуемое процентное удлинение фольги, затруднительно.

Кроме того, согласно исследованиям, проведенным авторами настоящего изобретения, если фольга из электролитической меди, имеющая малую толщину, составляющую 10 мкм или менее, получена традиционным способом из традиционного электролитического раствора, то возникает другая проблема, которая также является серьезной технической проблемой, препятствующей практическому промышленному применению фольги из электролитической меди, и поэтому ее необходимо решить. В частности, проблемой фольги из электролитической меди, получаемой традиционными способами и имеющей малую толщину, является "изгиб (закручивание)"; "изгиб" снижает эффективность обработки, препятствуя проведению различных видов обработки поверхности и подобных технологических операций, направленных на усиление сцепления с полимером, придание химической стойкости, защиты от коррозии и подобных свойств, а также обработке, выполняемой в последующих этапах после включения фольги из электролитической меди в различные изделия. Таким образом, ухудшается пригодность к обработке и снижается выход "фольги из электролитической меди после выполнения различных видов обработки ее поверхности для предоставления фольги потребителю", а также другие подобные свойства фольги.

Дополнительно, согласно исследованиям, проведенным авторами настоящего изобретения, даже в случае успешного получения традиционным способом фольги из электролитической меди, которая может иметь удовлетворительные свойства непосредственно после изготовления, позднее ее прочность снижается, то есть по прошествии времени, например, спустя 48 часов после завершения изготовления, достаточно высокая прочность может не сохраняться. Это приводит к сложностям при получении различных изделий, в которых применяют фольгу из электролитической меди. Если указанная проблема решена, то фольга из электролитической меди имеет достаточно высокую прочность в тот момент после изготовления фольги, когда должна быть произведена обработка с целью получения "обработанной фольги из электролитической меди", например, спустя 48 часов после изготовления фольги, а также достаточную прочность непосредственно после изготовления, и такая фольга из электролитической меди является более предпочтительным материалом с точки зрения удобства обработки, пригодности к обработке и подобных параметров по сравнению с традиционными материалами.

Соответственно, задача настоящего изобретения состоит в предоставлении методики получения фольги из электролитической меди, которая не может быть получена традиционными способами и которая может быть удовлетворительно намотана на барабан, отличающейся высоким удобством обработки и выходом и имеющей большое практическое значение. В частности, задача настоящего изобретения состоит в создании методики получения фольги из электролитической меди, которая представляет собой тонкую фольгу из электролитической меди, имеющую электрическую проводимость 99% или более и толщину 10 мкм или менее, отличающуюся пониженной вероятностью возникновения "изгиба (закручивания)", имеющую ровные лицевую сторону и тыльную сторону, где "ровный" означает, что шероховатость поверхности составляет 2,5 мкм или менее и на лицевой стороне, и на тыльной стороне, причем предел прочности фольги при растяжении составляет 500 МПа или более, и процентное удлинение составляет 5,5% или более. Другая задача настоящего изобретения состоит в получении фольги из электролитической меди, имеющей хорошие технические характеристики, рассмотренные выше, и содержащей чистую медь, простым способом, в котором вводимые в электролитический раствор добавки получены без добавления тяжелого металла, и другой тяжелый металл не добавлен в кристаллическую структуру фольги из электролитической меди.

Решение задач изобретения

Поставленные выше задачи могут быть решены посредством воплощения настоящего изобретения, включающего следующие аспекты, согласно которым предложен способ получения фольги из электролитической меди, обеспечивающий простое получение фольги из электролитической меди.

[1] Способ получения фольги из электролитической меди, который включает образование фольги из электролитической меди посредством выполнения следующих этапов: применения в качестве электролитического раствора водного раствора серной кислоты и сульфата меди, не содержащего тяжелых металлов за исключением металла меди; применения нерастворимого анода, включающего основу, на поверхность которой нанесено покрытие из по меньшей мере одного из металлов платиновой группы и/или его оксида, и применения барабан-катода, обращенного лицевой стороной к нерастворимому аноду; и пропускания постоянного тока между этими электродами, причем

в электролитическом растворе содержатся следующие пять типов добавок (А)-(Е), каждая из которых добавлена в количестве, указанном ниже, и добавка (D) и добавка (А) добавлены в соотношении (D)/(A), составляющем от 0,2 до 0,7;

добавка (А): растворимое или диспергируемое неионное органическое соединение, молекулярная масса которого составляет от 200000 до 500000, в количестве, составляющем от 5 до 15 частей на миллион;

добавка (В): коллагеновый пептид в качестве низкомолекулярного органического соединения, молекулярная масса которого составляет 7000 или менее в количестве, составляющем от 6,5 до 15 частей на миллион;

добавка (С): сульфонатная соль активного органического соединения серы в количестве, составляющем от 2 до 10 частей на миллион;

добавка (D): соединение на основе тиомочевины в количестве, составляющем от 2,5 до 15 частей на миллион; и

добавка (Е): ион хлора в количестве, составляющем от 5 до 30 частей на миллион.

Предпочтительные примеры осуществления способа получения фольги из электролитической меди настоящего изобретения включают следующие:

[2] Способ получения фольги из электролитической меди согласно [1], в котором добавка (D) и добавка (А) добавлены в соотношении (D)/(A), составляющем от 0,3 до 0,6.

[3] Способ получения фольги из электролитической меди согласно [1] или [2], в котором добавка (А) содержит по меньшей мере одно соединение, выбранное из группы, состоящей из гид роксиэтил целлюлозы, полиглицерина и ацетилен гликоля.

[4] Способ получения фольги из электролитической меди согласно любому из пунктов [1]-[3], в котором добавка (С) содержит 3-меркапто-1-пропансульфонат натрия или бис(3-сульфопропил)дисульфид динатрия.

[5] Способ получения фольги из электролитической меди согласно любому из пунктов [1]-[4], в котором добавка (D) представляет собой по меньшей мере одну добавку, выбранную из группы, состоящей из тиомочевины, этилентиомочевины, N,N'-диэтилтиомочевины, N,N'-дибутилтиомочевины и триметилтиомочевины.

[6] Способ получения фольги из электролитической меди согласно любому из пунктов [1]-[5], где способ обеспечивает получение фольги из электролитической меди с пониженным снижением предела прочности при растяжении после получения фольги, и фольга из электролитической меди имеет предел прочности при растяжении, составляющий 500 МПа или более непосредственно после получения фольги, и сохраняет предел прочности при растяжении, составляющий 500 МПа или более, спустя 48 часов после получения фольги.

[7] Способ получения фольги из электролитической меди согласно любому из пунктов [1]-[6], в котором способ обеспечивает получение фольги из электролитической меди, которая имеет электрическую проводимость, составляющую 99% IACS или более (величина проводимости согласно стандарту IACS, сокр. от "International Annealed Copper Standard", что означает «Международный стандарт по отожженной меди»); шероховатость Rz поверхности и на лицевой стороне, и на тыльной стороне, составляющую 2,5 мкм или менее; толщину, составляющую от 7 до 10 мкм, где фольга отличается пониженным снижением процентного удлинения и имеет процентное удлинение, составляющее 5,5% или более.

[8] Способ получения фольги из электролитической меди согласно любому из пунктов [1]-[7], в котором фольга из электролитической меди представляет собой материал отрицательного электрода вторичной батареи.

[9] Способ получения фольги из электролитической меди согласно любому из пунктов [1] до [7], в котором фольга из электролитической меди предназначена для высокочастотной схемы.

Задача настоящего изобретения может быть решена посредством осуществления настоящего изобретения, которое относится к фольге из электролитической меди, имеющей следующие свойства:

(1) Фольга из электролитической меди, полученная из электролитического раствора, не содержащего тяжелого металла за исключением металла меди, где фольга имеет:

предел прочности при растяжении, составляющий 500 МПа или более;

электрическую проводимость, составляющую 99% IACS или более;

шероховатость поверхности, составляющую и на лицевой стороне, и на тыльной стороне 2,5 мкм или менее;

толщину, составляющую 10 мкм или менее; и

процентное удлинение, составляющее 5,5% или более.

Предпочтительные примеры осуществления фольги из электролитической меди включают следующие:

(2) Фольгу из электролитической меди согласно (1), шероховатость поверхности которой и на лицевой стороне, и на тыльной стороне составляет 1,8 мкм или менее.

(3) Фольгу из электролитической меди согласно (1) или (2), отличающуюся тем, что предел прочности при растяжении составляет 500 МПа или более как у фольги из электролитической меди непосредственно после получения фольги, так и у фольги из электролитической меди спустя 48 часов после получения фольги.

(4) Фольгу из электролитической меди согласно любому из пунктов (1)-(3), где из фольги из электролитической меди получают материал отрицательного электрода вторичной батареи.

(5) Фольгу из электролитической меди согласно любому из пунктов (1)-(3), где из фольги из электролитической меди получают высокочастотную схему.

Другой пример осуществления настоящего изобретения относится к способу получения фольги из электролитической меди, который раскрыт ниже.

(6) Способ получения фольги из электролитической меди, предназначенный для получения фольги из электролитической меди согласно любому из пунктов (1)-(5) и включающий образование фольги из электролитической меди посредством выполнения следующих этапов: применения в качестве электролитического раствора водного раствора серной кислоты и сульфата меди, не содержащего тяжелых металлов за исключением металла меди; применения нерастворимого анода, включающего основу, на поверхность которой нанесено покрытие из по меньшей мере одного из металлов платиновой группы и/или его оксида, и применения барабан-катода, обращенного лицевой стороной к нерастворимому аноду; и пропускания постоянного тока между этими электродами, и при этом

в электролитическом растворе содержатся следующие пять типов добавок (А)-(Е), каждая из которых добавлена в количестве, указанном ниже, и добавка (D) и добавка (А) добавлены в соотношении (D)/(A), составляющем от 0,2 до 0,7;

добавка (А): растворимое или диспергируемое неионное органическое соединение, молекулярная масса которого составляет от 200000 до 500000, в количестве, составляющем от 5 до 15 частей на миллион;

добавка (В): циклический олигомерный сложный полиэфир, представляющий собой низкомолекулярное органическое соединение с молекулярной массой, составляющей 7000 или менее, в количестве от 6,5 до 15 частей на миллион;

добавка (С): сульфонатная соль активного органического соединения серы в количестве, составляющем от 2 до 10 частей на миллион;

добавка (D): соединение на основе тиомочевины в количестве, составляющем от 2,5 до 15 частей на миллион; и

добавка (Е): ион хлора в количестве, составляющем от 5 до 30 частей на миллион.

Предпочтительные примеры осуществления рассмотренного выше способа получения фольги из электролитической меди включают следующее:

(7) Добавка (D) и добавка (А) добавлены в соотношении (D)/(A), составляющем от 0,3 до 0,6.

(8) Добавка (А) содержит по меньшей мере одно соединение, выбранное из группы, состоящей из гидроксиэтилцеллюлозы, полиглицерина и ацетиленгликоля.

(9) Добавка (С) содержит 3-меркапто-1-пропансульфонат натрия или бис(3-сульфопропил)дисульфид динатрия.

(10) Добавка (D) содержит по меньшей мере одно соединение, выбранное из группы, состоящей из тиомочевины, этилентиомочевины, N,N'-диэтилтиомочевины, N,N'-дибутилтиомочевины и триметилтиомочевины.

Полезный эффект изобретения

Согласно настоящему изобретению может быть получена фольга из электролитической меди, представляющая собой тонкую фольгу из электролитической меди, имеющую электрическую проводимость 99% или более и толщину 10 мкм или менее, в которой снижена вероятность возникновения "изгиба (закручивания)", и лицевая сторона, и тыльная сторона плоские, имеющие шероховатость поверхности, составляющую 2,5 мкм или менее; предел прочности фольги при растяжении составляет 500 МПа или более, и ее процентное удлинение составляет 5,5% или более. В результате получают фольгу из электролитической меди, которую не получали ранее с помощью традиционных методик, которая может быть удовлетворительно намотана на барабан и отличается высоким удобством обработки и выходом продукта, а также имеет большое практическое применение. Кроме того, согласно настоящему изобретению, получают материал, более подходящий с точки зрения удобства обработки и пригодности к обработке по сравнению с традиционными материалами, то есть получают такую фольгу из электролитической меди, которая имеет достаточно высокую прочность не только непосредственно после изготовления, но и к моменту проведения обработки, которая приводит к получению "обработанной фольги из электролитической меди" и проводится после изготовления фольги из электролитической меди, например, спустя 48 часов после получения фольги из электролитической меди. Дополнительно, согласно настоящему изобретению предложен простой способ получения фольги из электролитической меди, в котором в электролитический раствор просто добавляют добавки, и с помощью которого может быть получена фольга из электролитической меди, которую не изготавливали ранее традиционными методиками и которая имеет прекрасные свойства, и, таким образом, предложенный способ имеет высокую применимость в промышленности. Кроме того, способом изготовления согласно настоящему изобретению получают фольгу из электролитической меди, имеющую прекрасные свойства, которые не были получены ранее, хотя в способе применяют лишь небольшое количество добавок, и более того, все исходные материалы представляют собой обычное сырье, и добавляемые их количества невелики по сравнению с количествами, применяемыми в традиционных способах; таким образом, фольгу из электролитической меди получают экономичным и эффективным с точки зрения использования ресурсов способом.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

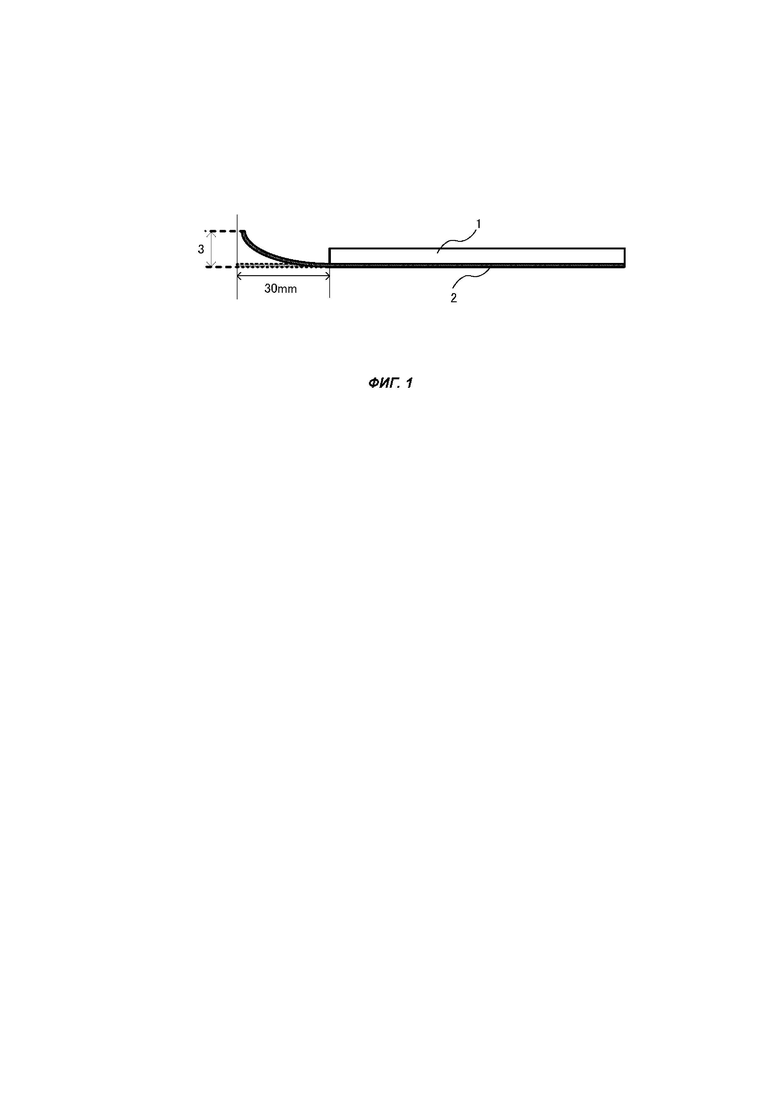

На Фиг. 1 схематично представлено пояснительное изображение, на котором показан способ относительной оценки изгиба (закручивания), применяемый для оценки состояния фольги из электролитической меди согласно настоящему изобретению.

СВЕДЕНИЯ. ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение раскрыто более подробно с помощью предпочтительных примеров осуществления. Фольгу из электролитической меди согласно настоящему изобретению получают из электролитического раствора, не содержащего тяжелого металла за исключением металла меди, и, таким образом, раствор содержит по существу чистую медь. Например, в рассмотренном выше Патентном документе 1, в котором раскрыта традиционная методика, электролитическим осаждением получают медную фольгу, содержащую вольфрам, то есть электрическая проводимость такой фольги ниже электрической проводимости чистой меди, и, следовательно, продукт с электрической проводимостью, составляющей 99% или более, не был получен. Это означает, что серьезным недостатком медной фольги, получаемой по методике Патентного документа 1, является более низкая электрическая проводимость, которая представляет собой базовую техническую характеристику, чрезвычайно важную для применения медной фольги, даже если фольга из электролитической меди имеет подходящую прочность.

Несмотря на то, что фольга из электролитической меди имеет малую толщину, 10 мкм или менее, фольга из электролитической меди согласно настоящему изобретению характеризуется пределом прочности при растяжении, составляющим 500 МПа или более, и процентным удлинением, составляющим 5,5% или более. Медную фольгу широко применяют, например, в платах с печатным монтажом, на который медную фольгу наносят вместе с полиимидной пленкой; однако, поскольку в последнее время расширяется ассортимент интегральных микросхем, повышаются требования к прочности медной фольги. С другой стороны, для изготовления легкого, тонкого, короткого и небольшого изделия, снижения стоимости материалов и повышения эффективности использования ресурсов требуется более тонкая медная фольга. В существующей ситуации настоящее изобретение позволяет получать фольгу из электролитической меди, имеющую как высокую прочность, так и достаточное процентное удлинение, необходимые для получения продукта с удовлетворительным выходом при изготовлении, несмотря на то, что фольга из электролитической меди имеет малую толщину, составляющую 10 мкм или менее, например, от 7 до 9 мкм.

При получении фольги из электролитической меди медная фольга осаждается из электролитического раствора, содержащего медь, на цилиндрическом барабан-катоде при пропускании постоянного тока между обоими электродами, и, таким образом, тонкая фольга может быть получена менее сложным способом, чем способ получения блестящей медной фольги вальцеванием. Однако в случае повышения прочности фольги из электролитической меди, имеющей электрическую проводимость 99%, традиционным способом, если величина процентного удлинения медной фольги недостаточна, то при снятии электролитической меди с цилиндрического барабана и непрерывной намотке с образованием фольги из электролитической меди может происходить разрыв медной фольги и в некоторых случаях разрыв медной фольги в середине процесса намотки. Это означает, что фольга из электролитической меди должна обладать высоким пределом прочности при растяжении и удовлетворительным процентным удлинением. Однако высокий предел прочности при растяжении и удовлетворительное процентное удлинение находятся в обратной зависимости, и одновременно достичь обоих этих показателей чрезвычайно сложно, и, таким образом, рассмотренные выше традиционные методики не позволяют одновременно достигать высокой прочности и удовлетворительного процентного удлинения.

Кроме того, другой технической проблемой в случае фольги из электролитической меди, получаемой традиционными методиками и имеющей малую толщину, является "изгиб (закручивание)", и эта проблема влияет на проводимую впоследствии обработку; однако вероятность возникновения "изгиба (закручивания)" фольги из электролитической меди согласно настоящему изобретению снижена, и фольга имеет свойства, которые ранее не были известны. Дополнительно, фольга из электролитической меди согласно настоящему изобретению изготовлена таким образом, что она имеет высокую прочность и достаточное процентное удлинение не только непосредственно после получения фольги, но и по прошествии, например, 48 часов после получения фольги, и, кроме того, понижена вероятность возникновения "изгиба (закручивания)" фольги. Несмотря на то, что традиционная фольга из электролитической меди имеет удовлетворительные свойства непосредственно после получения, недостатком традиционной фольги из электролитической меди является то, что величина прочности фольги, измеряемая непосредственно после получения, снижается к тому моменту, когда производят, например, поверхностную обработку или подобную обработку фольги из электролитической меди с целью подготовки к определенному применению в различных изделиях. Этот факт, наряду с "изгибом (закручиванием)", приводит к серьезным проблемам, ухудшающим удобство обработки, пригодность к обработке и подобные параметры в способах применения фольги из электролитической меди.

Как указано выше, после снятия фольги из электролитической меди с цилиндрического барабана поверхность фольги из электролитической меди, контактирующая с барабаном, называемая "блестящей поверхностью", является плоской, что можно понять из ее названия. Однако понятно, что поверхность другой стороны фольги из электролитической меди, которая погружена в электролитический раствор, имеет неровности и более высокую шероховатость по сравнению с "блестящей" поверхностью, что ясно вытекает из ее названия, поскольку эта поверхность называется "шероховатой поверхностью". Таким образом, если может быть получена фольга из электролитической меди, имеющая на лицевой стороне и на тыльной стороне шероховатость 2,5 мкм или менее, а также рассмотренные выше величины "толщины", "предела прочности при растяжении" и "процентного удлинения" согласно настоящему изобретению, то фольга из электролитической меди прекрасно подходит в качестве, например, основы из медной фольги для отрицательного электрода вторичной батареи, для которого требуется наличие блестящих (гладких) поверхностей.

Предпочтительно, чтобы шероховатость лицевой стороны и тыльной стороны фольги из электролитической меди согласно настоящему изобретению составляла 2,0 мкм или менее, более предпочтительно 1,8 мкм или менее. Согласно исследованиям, проведенным авторами настоящего изобретения, шероховатость блестящей поверхности фольги из электролитической меди, полученной обычным способом получения, составляет 1,0 мкм или менее. Однако стабильное изготовление шероховатой поверхности, имеющей шероховатость 2,5 мкм или менее, в частности, 2,0 мкм или менее, затруднительно, и также затруднительно стабильное получение продукта с шероховатой поверхностью, более предпочтительно имеющей шероховатость 1,8 мкм или менее.

Авторами настоящего изобретения были проведены исследования с целью получения фольги из электролитической меди, имеющей как высокую прочность, так и удовлетворительное процентное удлинение, т.е. свойства, находящиеся в обратной зависимости у фольги из электролитической меди, имеющей малую толщину, составляющую 10 мкм или менее, и, кроме того, были проведены исследования с целью создания простого и стабильного способа получения фольги из электролитической меди с шероховатой поверхностью, имеющей шероховатость 2,5 мкм или менее. Исследования, проведенные авторами настоящего изобретения, были очень тщательными, поскольку было понятно, что после решения всех задач посредством добавления определенных добавок в электролитический раствор для получения фольги из электролитической меди, будет создана очень полезная методика. Прежде всего, для получения фольги из электролитической меди, имеющей высокую электрическую проводимость, составляющую 99% или более, в состав электролитического раствора не включают никаких тяжелых металлов, за исключением меди. Таким образом, настоящее изобретение по существу относится к методике электролитического получения фольги из чистой меди. Следует отметить, что при осуществлении настоящего изобретения не исключается присутствие тяжелых металлов, загрязняющих медную фольгу, которые неизбежно содержатся в технологическом электролитическом растворе.

Согласно настоящему изобретению, под тяжелыми металлами понимают, например, W (вольфрам), который включен в упомянутую выше методику Патентного документа 1. Согласно этой методике, вольфрам, который представляет собой металл, добавляемый наряду с медью, добавляют в электролитический раствор для совместного электролитического осаждения, в результате чего "за счет включения в медную фольгу тяжелого металла создается высокая прочность", и, таким образом, техническое решение цитируемого документа отличается от технического решения настоящего изобретения. В частности, согласно Патентному документу 1, содержание которого рассмотрено выше, высокий предел прочности при растяжении достигается в электролитической фольге из сплава "Cu-W". Несмотря на то, что с помощью этой методики может быть достигнут высокий предел прочности при растяжении, ее серьезным недостатком является низкое процентное удлинение, а также снижение высокой электрической проводимости, присущей медной фольге.

Авторами настоящего изобретения были проведены исследования с целью получения фольги из электролитической меди, имеющей высокую промышленную применимость, а также обладающую свойствами, не наблюдаемыми ранее, благодаря добавлению в электролитический раствор добавок, а не за счет включения в медную фольгу дополнительного тяжелого металла с целью придания тонкой фольге из электролитической меди толщиной 10 мкм или менее, высокой прочности, как это было сделано в рассмотренной выше методике. В частности, авторами настоящего изобретения были проведены исследования с целью получения фольги из электролитической меди, имеющей высокий предел прочности при растяжении, а также достаточное процентное удлинение, которое должно находиться в балансе с высоким пределом прочности при растяжении и не вызывать неудобств при получении фольги из электролитической меди, лицевая сторона и тыльная сторона которой имеет шероховатость поверхности, составляющую 2,5 мкм или менее. В некоторых вариантах применения, например, для получения основы из медной фольги для отрицательного электрода вторичной батареи, где шероховатая поверхность должна представлять собой блестящую поверхность, желательно, чтобы шероховатость поверхности лицевой стороны и поверхности тыльной стороны предпочтительно составляла 2,0 мкм или менее и более предпочтительно 1,8 мкм или менее. В наиболее предпочтительном примере осуществления в идеале как лицевая сторона, так и тыльная сторона имеют одинаковую шероховатость.

Как было отмечено выше, кроме придания фольге из электролитической меди рассмотренных выше свойств, нерешенной технической проблемой фольги из электролитической меди, получаемой традиционной методикой и имеющей малую толщину, является "изгиб (закручивание)". Кроме того, желательно, чтобы удовлетворительная прочность фольги из электролитической меди, достигаемая непосредственно после получения фольги, сохранялась в течение, например, 48 часов после получения фольги, поскольку это влияет на изготовление изделий для различных сфер применения, в которых используют фольгу из электролитической меди. Авторы настоящего изобретения понимают, что если может быть получена фольга из электролитической меди, не имеющая указанных выше недостатков, то такая фольга из электролитической меди будет материалом, широко применяемым в промышленности. Если рассматривать проблему "изгиба (закручивания)", то причиной возникновения "изгиба (закручивания)" является остаточное напряжение на границе кристаллических зерен, и на это явление также оказывает влияние ориентация кристалла во время электроосаждения меди. Известно, что ориентация кристалла, вызывающая сильный изгиб - это ориентация (2,2,0), а ориентация кристалла, вызывающая небольшой изгиб - это ориентация (1,1,1). Считается, что получаемая традиционными методиками фольга из электролитической меди, имеющая высокую прочность, характеризуется сильным "изгибом (закручиванием)".

Авторы настоящего изобретения обнаружили, что фольга из электролитической меди, обладающая всеми рассмотренными выше свойствами, может быть получена чрезвычайно простым способом, включающим добавление в электролитический раствор, содержащий водный раствор серной кислоты и сульфата меди, следующих пяти добавок, каждая из которых добавлена в сбалансированном количестве, указанном в настоящей работе, что позволяет воплощать настоящее изобретение. Так, способ получения согласно настоящему изобретению отличается тем, что в электролитическом растворе содержатся следующие пять типов добавок (А)-(Е), каждая из которых добавлена в небольшом количестве, в диапазоне, указанном ниже, а добавка (D) и добавка (А) добавлены в соотношении (D)/(A), составляющем от 0,2 до 0,7. Ниже описаны указанные добавки.

Добавка (А): водорастворимое или диспергируемое неионное органическое соединение, молекулярная масса которого составляет от 200000 до 500000, в количестве, составляющем от 5 до 15 частей на миллион;

Добавка (В): циклический олигомерный сложный полиэфир в качестве низкомолекулярного органического соединения, молекулярная масса которого составляет 7000 или менее, в количестве, составляющем от 6,5 до 15 частей на миллион;

Добавка (С): сульфонатная соль активного органического соединения серы в количестве, составляющем от 2 до 10 частей на миллион;

Добавка (D): соединение на основе тиомочевины в количестве, составляющем от 2,5 до 15 частей на миллион;

Добавка (Е): ион хлора в количестве, составляющем от 5 до 30 частей на миллион.

Добавка А

Согласно настоящему изобретению, в качестве добавки (А) применяют растворимое или диспергируемое неионное органическое соединение, молекулярная масса которого составляет от 200000 до 500000, которое добавляют в таком количестве, чтобы его концентрация в электролитическом растворе составляла от 5 до 15 частей на миллион. Примеры такого водорастворимого органического соединения включают гидроксиэтилцеллюлозу, полиглицерин и ацетилен гликоль. Эти соединения могут быть подходящим образом применены совместно. Например, если применяют гидроксиэтилцеллюлозу, то может быть подходящим образом применена гид роксиэтил целлюлоза, вязкость которой составляет от 80 до 130 мПа⋅с, от 300 до 400 мПа⋅с, от 400 до 800 мПа⋅с и подобную величину при концентрации 2% и температуре 25°С.

Причина полезного эффекта согласно настоящему изобретению, возникающего при добавлении добавки (А) в электролитический раствор, не совсем ясна, но авторы настоящего изобретения полагают следующее. Авторы настоящего изобретения считают, что во время электролиза высокомолекулярный компонент (А) находится в диспергированном состоянии, позволяя кристаллам меди расти, что приводит к повышению процентного удлинения фольги из электролитической меди согласно настоящему изобретению при обычной температуре и при высокой температуре, и при этом может сохраняться высокая прочность даже по прошествии 48 часов после получения фольги. Кроме того, согласно исследованиям, проведенным авторами настоящего изобретения, если добавляемое количество слишком велико, то имеется тенденция к ухудшению внешнего вида/формы (иногда называемой формой поверхности М) шероховатой поверхности фольги из электролитической меди. Для решения проблемы, возникающей, если добавляемое количество добавки (А) велико, как будет показано ниже, авторами настоящего изобретения было обнаружено, что форма поверхности М (внешний вид) может быть улучшена, если в электролитический раствор вместе с добавкой (А) добавляют ион хлора. Что касается причины достигнутого эффекта, то авторы настоящего изобретения полагают, что причина кроется в следующем. Было предположено, что ион хлора действует как носитель, который эффективно переносит другие добавки, содержащиеся в электролитическом растворе, в котором проводят электролиз, и, в частности, если добавляемое количество высокомолекулярной добавки (А) велико, то количество носителя недостаточно, и, таким образом, добавление несколько большего количества иона хлора производит желаемый эффект.

Согласно настоящему изобретению, электролиз важно проводить в электролитическом растворе, содержащем пять типов добавок (А)-(Е), добавляемых в хорошо сбалансированных количествах, и добавляемое количество рассмотренной выше добавки (А) должно быть таким, чтобы концентрация добавки (А) в электролитическом растворе составляла от 5 до 15 частей на миллион. Более предпочтительно, добавку (А) добавляют в таком количестве, чтобы ее концентрация составляла 5 частей на миллион или более, но менее 10 частей на миллион.

Добавка В

Согласно настоящему изобретению, в качестве добавки (В) применяют циклический олигомерный сложный полиэфир, который является низкомолекулярным органическим соединением, имеющим молекулярную массу от 7000 или менее, который добавляют в таком количестве, чтобы его концентрация в электролитическом растворе составляла от 6,5 до 15 частей на миллион. Примеры предпочтительной добавки (В) включают низкомолекулярные коллагеновые пептиды, получаемые разложением белка, где молекулярная масса коллагенового пептида составляет 7000 или менее и предпочтительно 2000 или более, например, молекулярная масса коллагенового пептида составляет от приблизительно 3000 до приблизительно 5000. Коллагеновый пептид, имеющий указанную выше молекулярную массу, может быть растворен в электролитическом растворе с образованием стабильного раствора, в котором пептид легкодоступен, и, таким образом, подходит для осуществления настоящего изобретения. Коллагеновый пептид получают ферментативным разложением желатина, образующегося при термической денатурации коллагена, в результате чего молекулярная масса конечного продукта составляет от нескольких сотен до нескольких тысяч; в последнее время коллагеновый пептид также привлекает внимание в качестве здоровой пищи и широко применяется в качестве сырья для косметических продуктов или сырья для промышленности. В качестве сырья для получения коллагена используют ткани животных, таких как крупный рогатый скот и свиньи, а также шкуру рыб и чешую камбалы, лосося и подобных рыб. Также очевидно, что коллагеновый пептид может быть получен органическим синтезом.

В качестве коллагенового пептида, подходящего в качестве добавки (В) согласно настоящему изобретению и имеющего молекулярную массу 7000 или менее, может быть применен коммерчески доступный продукт. Примеры коллагеновых пептидов, получаемых из животного коллагена, включают Nippi Peptide PBF и Nippi Peptide PRA (которые поставляет Nippi, Incorporated), SCP-5000, SCP-3100 (которые поставляет Nitta Gelatin Inc.), коллагеновый пептид DS (поставляемый Kyowa Hi foods Co., Ltd.) и Pharconix СТР (поставляемый Ichimaru Pharcos Co., Ltd.). Кроме коллагеновых пептидов, получаемых из животного материала, также предпочтительны вещества, имеющие аминокислотный состав, аналогичные животному коллагену, и примером такого вещества является пептид, полученный из моркови, схожий с коллагеном.

Коллаген представляет собой основной белок соединительной ткани животных; он содержится в большом количестве в костях, сухожилиях, коже, стенках сосудов и в подобных органах. Молекула коллагена включает одну или множество тройных спиралевидных структур, и различные типы коллагена включают различные аминокислотные последовательности полипептидной цепочки, образующей коллаген. Желатин, являющийся продуктом денатурации коллагена, представляет собой водорастворимый белок, получаемый экстракцией сырья, содержащего коллаген, горячей (нагретой) водой и имеющий молекулярную массу от 300000 до нескольких десятков тысяч.

Согласно настоящему изобретению, добавку (В) добавляют в таком количестве, чтобы ее концентрация в электролитическом растворе составляла от 6,5 до 15 частей на миллион. Добавку (В) предпочтительно добавляют в таком количестве, чтобы ее концентрация составляла от 7 до 12 частей на миллион. Согласно исследованиям, проведенным авторами настоящего изобретения, было обнаружено, что если фольгу из электролитической меди получают из электролитического раствора, в который добавлено определенное количество добавки (В), то образуется плоская форма поверхности М. Авторы настоящего изобретения полагают, что это происходит из-за встраивания добавки (В), представляющей собой низкомолекулярный компонент, в медную фольгу. Кроме того, было обнаружено, что при повышении добавляемого количества этого компонента форма поверхности может становиться неоднородной, несмотря на то, что величина шероховатости поверхности снижается. То есть, было показано, что в некоторых случаях на поверхности медной фольги появляются неровности или полосы. Дополнительно было обнаружено, что в этом случае для устранения этой проблемы также важно добавление иона хлора, как и в случае добавки (А). Кроме того, было показано, что добавка (В), представляющая собой низкомолекулярный компонент, не влияет на предел прочности при растяжении и удлинение получаемой фольги из электролитической меди, независимо от того, добавляют в электролитический раствор добавку (В) или нет.

Кроме того, согласно исследованиям, проведенным авторами настоящего изобретения, при электроосаждении для достижения шероховатости поверхности 2,5 мкм или менее, что составляет задачу настоящего изобретения, на той стороне поверхности фольги из электролитической меди, которая обращена к раствору, добавку (В) важно применять совместно с добавкой (С), рассмотренной ниже. При выборе соотношения указанных добавок, каждую из этих добавок предпочтительно добавляют в соотношении (С)/(В), составляющем, например, от 0,2 до 0,6, более предпочтительно в соотношении (С)/(В), составляющем от приблизительно 0,2 до приблизительно 0,4.

Добавка (С)

Согласно настоящему изобретению, в качестве добавки (С) применяют сульфонатную соль активного органического соединения серы, которую добавляют в электролитический раствор в количестве от 2 до 10 частей на миллион. Сульфонатную соль активного органического соединения серы предпочтительно добавляют таким образом, чтобы ее количество составляло от 2 до 6 частей на миллион. Примеры сульфонатных солей активных органических соединений серы включают 3-меркапто-1-пропансульфонат натрия и бис(3-сульфопропил)дисульфид динатрия. Сульфонатнную соль активного органического соединения серы традиционно применяют в качестве добавки для придания блеска, она быстро разлагается, и, таким образом, полагают, что она быстро придает эффект блеска и обеспечивает образование ровной поверхности. Одна из технических особенностей настоящего изобретения состоит в обнаружении эффективности применения рассмотренной выше добавки (В) совместно с сульфонатной солью активного органического соединения серы, которую применяют в качестве добавки для придания блеска, и, кроме того, в этом случае и добавку (В), и сульфонатную соль активного органического соединения применяют в небольшом добавляемом количестве, указанном в настоящей работе. Кроме того, одна из технических особенностей настоящего изобретения состоит в обнаружении соотношения добавляемых добавок (В) и (С), и более предпочтительно в совместном использовании добавки (В) и добавки (С) таким образом, чтобы отношение (С)/(В) составляло, например, от 0,2 до 0,6, что позволяет оптимально регулировать гладкость шероховатой поверхности получаемой фольги из электролитической меди, не оказывая негативного влияния на предел прочности при растяжении и удлинение.

Как было отмечено выше, блестящая поверхность фольги из электролитической меди, прилегающая к поверхности барабана, на который наматывают фольгу из электролитической меди, имеет шероховатость поверхности, составляющую 1,0 мкм или менее, и высокую гладкость; сложность заключается в стабильном получении шероховатой поверхности, образующейся со стороны электролитического раствора, шероховатость которой должна составлять 2,5 мкм или менее, предпочтительно 1,8 мкм или менее. Однако если фольга из электролитической меди получена обычным способом, но с использованием электролитического раствора, имеющего состав, соответствующий способу получения согласно настоящему изобретению, может быть стабильно получена шероховатая поверхность, шероховатость которой может составлять 2,5 мкм или менее, предпочтительно 1,8 мкм или менее. Способ получения фольги из электролитической меди раскрыт ниже.

Добавка (D)

Согласно настоящему изобретению, в качестве добавки (D) применяют соединение на основе тиомочевины, которое добавляют в электролитический раствор в количестве, составляющем от 2,5 до 15 частей на миллион. Концентрация может быть подходящим образом определена в пределах указанного диапазона в зависимости от требуемого предела прочности при растяжении. Примеры соединений на основе тиомочевины, подходящие для осуществления настоящего изобретения, включают тиомочевину, этилентиомочевину, N,N'-диэтилтиомочевину, N,N'-дибутилтиомочевину и триметилтиомочевину, и может быть применено любое из указанных соединений. Среди них предпочтительной является тиомочевина.

В структуре соединения на основе тиомочевины содержатся азот, сера и углерод, и при включении этих элементов в границы кристаллов меди предел прочности при растяжении фольги из электролитической меди повышается. Однако согласно исследованиям, проведенным авторами настоящего изобретения, по мере повышения прочности снижается удлинение, и получаемая фольга из электролитической меди легко разрушается. В традиционных методиках соединения на основе тиомочевины добавляют в электролитический раствор в качестве химического агента для повышения прочности получаемого электроосаждением покрытия. Однако согласно исследованиям, проведенным авторами настоящего изобретения, диапазон количеств, добавляемых в электролитический раствор, если соединение на основе тиомочевины служит химическим агентом, повышающим прочность, чрезвычайно узок, и, таким образом, применение соединения на основе тиомочевины для практических нужд было затруднительным. На основании этого авторами настоящего изобретения было обнаружено, что при повышении добавляемого количества соединения на основе тиомочевины повышается прочность получаемой фольги из электролитической меди, а при снижении добавляемого количества этого соединения прочность снижается, и, таким образом, прочность фольги из электролитической меди сильно зависит от добавляемого количества соединения на основе тиомочевины.

Количество соединения на основе тиомочевины, используемого в качестве добавки (D), предпочтительно составляет от 2,5 до 7,0 частей на миллион, и более предпочтительно добавляемое количество составляет от 2,5 до 5,0 частей на миллион. Как отмечено ниже, согласно настоящему изобретению совместное применение соединения на основе тиомочевины и добавки (А) даже в малых добавляемых количествах позволяет достигать высокого предела прочности при растяжении и процентного удлинения, достаточных для получения фольги из электролитической меди в удовлетворительном состоянии. Основной технической особенностью настоящего изобретения является предоставление методики, позволяющей более стабильно сочетать в фольге из электролитической меди более высокие величины механической прочности и процентного удлинения, которые находятся в обратной зависимости друг с другом, за счет состава, рассмотренного ниже. В частности, соединение на основе тиомочевины, представляющее собой добавку (D) для повышения прочности, и высокомолекулярный компонент (А), который диспергируется при добавлении в электролитический раствор во время электролиза, способствуют росту кристаллов меди, в результате чего может повышаться процентное удлинение медной фольги при обычной температуре и при высокой температуре в условиях, рассмотренных ниже. Таким образом, и добавку (D), и добавку (А) вводят в небольших добавляемых количествах, находящихся в определенном диапазоне, указанном в настоящей работе, и их добавляют в соотношении (D)/(A), составляющем от 0,2 до 0,7. Настоящее изобретение позволяет более стабильным образом получать фольгу из электролитической меди, имеющую более высокие значения механической прочности и процентного удлинения, которые находятся в обратной зависимости по отношению друг к другу, простым применением электролитического раствора, который имеет новый состав, удовлетворяющий рассмотренным выше требованиям.

Кроме того, согласно исследованиям, проведенным авторами настоящего изобретения, для повышения эффекта добавления соединения на основе тиомочевины необходимо регулировать концентрацию серной кислоты и концентрацию иона хлора, которые будут рассмотрены ниже, в электролитическом растворе. В частности, например, концентрацию серной кислоты в электролитическом растворе предпочтительно устанавливают равной 95 г/л или более, а концентрацию иона хлора предпочтительно устанавливают равной 30 мг/л или менее.

Соотношение вводимых добавок и другие параметры

Авторами настоящего изобретения были проведены исследования с целью уменьшения и устранения проблемы снижения процентного удлинения медной фольги при повышении ее прочности за счет эффекта повышения прочности фольги из электролитической меди, достигаемого в результате добавления соединения на основе тиомочевины, посредством введения в электролитический раствор других добавок, что привело к созданию настоящего изобретения. Прежде всего, как указано выше, авторами настоящего изобретения было обнаружено, что удлинение медной фольги при обычной температуре и при высокой температуре может быть повышено введением добавки (А), и достигнутый эффект сохраняется даже спустя 48 часов после получения фольги. Кроме того, было обнаружено, что в этом случае, если добавляемое количество добавки (А) слишком велико, то прочность снижается, и, таким образом, добавку (А) предпочтительно вводить в концентрации, составляющей от 5 до 15 частей на миллион, что указано в описании способа получения настоящего изобретения, более предпочтительно в концентрации, составляющей 5 частей на миллион или более, и менее 10 частей на миллион.

Дополнительно, согласно исследованиям, проведенным авторами настоящего изобретения, было обнаружено, что применение состава, рассмотренного ниже, приводит к получению фольги из электролитической меди, имеющей наряду с рассмотренными выше свойствами прекрасные технические характеристики в более сбалансированном соотношении, более соответствующие различным требованиям, предъявляемым к практическом применению фольги из электролитической меди. В частности, предпочтительно получают состав, в котором рассмотренные выше добавки (В) и (С), необходимые для стабильного образования шероховатой поверхности, имеющей шероховатость 2,5 мкм или менее, содержатся в определенных количествах, и более предпочтительно, добавки (В) и (С) содержатся в определенном соотношении. Так, согласно настоящему изобретению, повышение прочности фольги из электролитической меди достигается за счет добавления определенных количеств соединения на основе тиомочевины, которое представляет собой добавку (D), а снижение процентного удлинения медной фольги, вызываемого добавлением добавки (D), уменьшают посредством добавления определенных количеств высокомолекулярного органического соединения, которое представляет собой добавку (А). Дополнительно, проблему ухудшения внешнего вида/формы, такую как неровности и полосы, которые появляются на шероховатой поверхности в результате добавления добавки (А), решают введением добавок (В) и (С) в регулируемых количествах, что приводит к получению фольги из электролитической меди, имеющей все хорошо сбалансированные технические характеристики, которые не могли быть получены ранее и которые приведены в настоящей работе.

В частности, авторами настоящего изобретения было обнаружено, что для получения фольги из электролитической меди, которая не была получена ранее, имеющей необходимые хорошо сбалансированные технические характеристики и чрезвычайно высокую применимость в промышленности, и которая составляет предмет настоящего изобретения, необходимо соблюдение следующих параметров. Прежде всего, для осуществления изобретения в электролитический раствор необходимо ввести пять добавок (А)-(Е), каждую из которых вводят в относительно небольшом количестве, величина которого находится в определенном диапазоне, где добавки указаны при раскрытии способа получения согласно настоящему изобретению. Дополнительно, для достижения механической прочности и процентного удлинения, которые в последнее время являются чрезвычайно востребованными, но трудно достижимыми одновременно свойствами фольги из электролитической меди, и которые находятся в обратной зависимости, важно соблюдать следующие требования. В частности, в электролитический раствор вводят добавку (D) и добавку (А) в соотношении (D)/(A), составляющем от 0,2 до 0,7. Более предпочтительно, добавку (D) и добавку (А) вводят в соотношении (D)/(A), составляющем от 0,3 до 0,6. Дополнительно, рассмотренные выше добавка (С) и добавка (В) могут быть введены в электролитический раствор в соотношении (С)/(В), составляющем от 0,2 до 0,6, и для получения удовлетворительных характеристик поверхности фольги из электролитической меди каждую из этих добавок вводят добавляемом количестве, указанном в настоящей работе. Более предпочтительно, желательно вводить добавку (С) и добавку (В) в таком количестве, чтобы их соотношение (С)/(В) составляло от 0,2 до 0,4.

Добавка Е

Как было отмечено выше, для получения способом получения согласно настоящему изобретению рассмотренной выше фольги из электролитической меди, имеющей прекрасные технические характеристики, также важна концентрация иона хлора в электролитическом растворе, который, в частности, имеет такой состав, что ион хлора, применяемый в качестве добавки (Е), содержится в электролитическом растворе в количестве, составляющем от 5 до 30 частей на миллион. Как было отмечено выше, считают, что ион хлора служит носителем, который эффективно переносит добавки в электролитическом растворе. Ион хлора может быть добавлен в подходящей концентрации, составляющей от 5 до 30 частей на миллион, более предпочтительно от 15 до 30 частей на миллион, в частности, для соблюдения баланса с добавляемым количеством высокомолекулярного органического соединения, представляющего собой добавку (А), и с добавляемым количеством соединения на основе тиомочевины, представляющего собой добавку (D). Следует отметить, что согласно исследованиям, проведенным авторами настоящего изобретения, при добавлении иона хлора в количестве, превышающем 30 частей на миллион, более явно выраженного действия иона хлора не отмечали. Как было отмечено выше, добавление иона хлора в рассмотренном выше диапазоне концентраций также вносит вклад в устранение проблемы ухудшения внешнего вида/формы, такой как появление неровностей или полос, которые образуются на шероховатой поверхности. В качестве источника иона хлора может быть применена, например, соляная кислота.

Кроме того, фольга из электролитической меди, получаемая традиционными методиками и имеющая малую толщину, может "изгибаться (закручиваться)"; однако неожиданно было обнаружено, что фольга из электролитической меди, получаемая способом согласно настоящему изобретению, который отличается тем, что в нем применяют электролитический раствор, имеющий определенный состав, рассмотренный выше, напротив, не подвержена "изгибу". Было показано, что согласно настоящему изобретению может быть получена тонкая фольга из электролитической меди, не подверженная изгибу и имеющая толщину 10 мкм или менее. "Изгиб", встречающийся в фольге из электролитической меди, представляет собой большую проблему при изготовлении различных продуктов из фольги из электролитической меди, и, таким образом, аспекты, позволяющие изготавливать "фольгу из электролитической меди, стабильно не подверженную изгибу", получаемую согласно настоящему изобретению, чрезвычайно важны для применения в промышленности. Причина того, что заявленные эффекты достигаются при использовании электролитического раствора, имеющего определенный состав, указанный в настоящей работе, как полагают авторы настоящего изобретения, состоит в следующем. Как было отмечено выше, известно, что в медной фольге ориентация кристалла, приводящая к возникновению большого изгиба - это ориентация (2,2,0), а ориентация кристалла, приводящая к возникновению небольшого изгиба - это ориентация (1,1,1). Исходя из вышеуказанного, полагают, что в "фольге из электролитической меди, не подверженной изгибу (закручиванию)", получаемой согласно настоящему изобретению, кристалл имеет ориентацию (1,1,1). Авторы настоящего изобретения полагают, что применение электролитического раствора, имеющего новый состав, в который добавки (А)-(Е), введены в меньших количествах, чем в растворы, применяемые согласно традиционным методикам, и в котором добавки составляют определенную комбинацию, именно комплекс этих добавок оказывает влияние на ориентацию формирующегося кристалла медной фольги, в результате чего кристалл фольги из электролитической меди приобретает ориентацию (1,1,1). Авторы настоящего изобретения полагают, что в результате может быть стабильно устранено "возникновение изгиба (закручивания)".

Способ электролиза

В способе получения фольги из электролитической меди электролиз выполняют в электролитическом растворе, имеющем определенный состав, рассмотренный выше, с применением нерастворимого анода, включающего основу, на поверхность которой нанесено покрытие из по меньшей мере одного из металлов платиновой группы и/или его оксида, и с применением барабан-катода, обращенного лицевой стороной к нерастворимому аноду, и при пропускании постоянного тока между этими электродами. В частности, для регулирования состава раствора, каждую из рассмотренных выше добавок (А) до (Е) добавляют в электролитический раствор, содержащий водный раствор серной кислоты/сульфата меди, в количестве, величина которого находится в диапазоне согласно настоящему изобретению. Затем электролитический раствор помещают между нерастворимым анодом, на который нанесено покрытие из оксида металла платиновой группы, и барабан-катодом из титана, и проводят электролиз при постоянном токе в следующих условиях электролиза: температура электролитического раствора - от 35 до 60°С, и плотность тока электролиза - от 20 до 80 А/дм2. Таким простым способом может быть получена фольга из электролитической меди, которая является предметом настоящего изобретения и имеет хорошо сбалансированные технические характеристики.

Следует отметить, что фольга из электролитической меди, получаемая согласно настоящему изобретению, может иметь широкий диапазон применения в качестве материала для плат с печатным монтажом, который имеет высокий предел прочности при растяжении. Согласно настоящему изобретению, прочность и удлинение получаемой фольги из электролитической меди можно регулировать с беспрецедентно высокой точностью, подходящим образом повышая или снижая концентрации комбинации добавок в электролитическом растворе в диапазонах согласно настоящему изобретению. Таким образом, фольга из электролитической меди, получаемая согласно настоящему изобретению, может иметь широкий диапазон применения, например, в качестве материала отрицательного электрода во вторичной батарее или материала для высокочастотной схемы. В частности, фольга из электролитической меди может иметь высокую прочность не только после получения фольги, но высокая прочность может сохраняться в достаточной степени даже спустя 48 часов после получения фольги, и, таким образом, благодаря такой прочности, фольга из электролитической меди, получаемая согласно настоящему изобретению, прекрасно подходит для изготовления рассмотренных выше продуктов.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение раскрыто более подробно с помощью Примеров и Сравнительных Примеров.

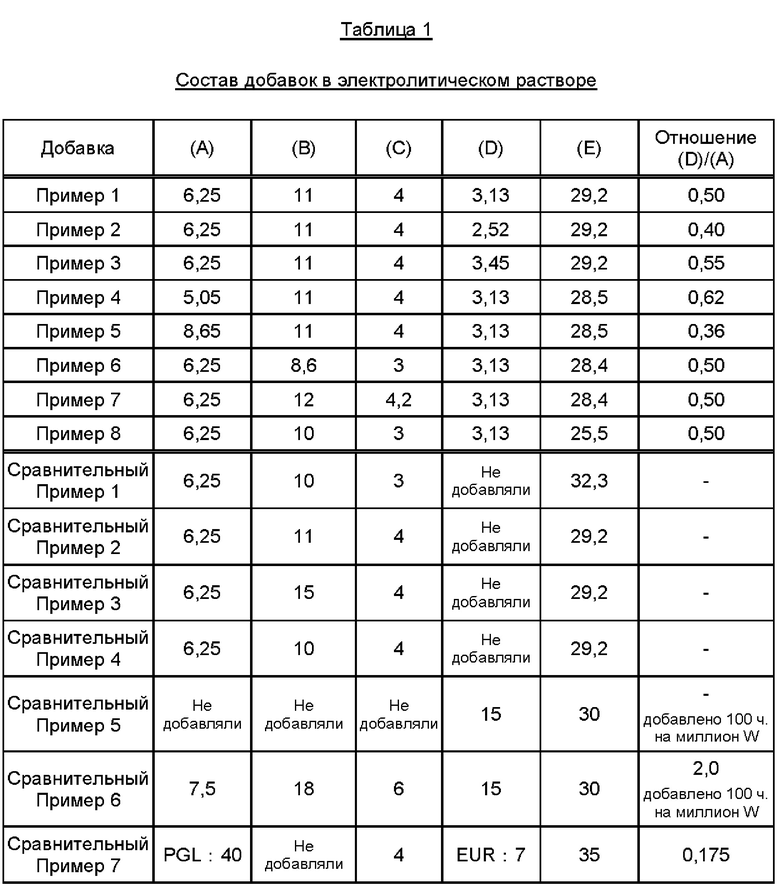

Примеры 1-8 и Сравнительные Примеры 1-7

Был получен водный раствор серной кислоты и сульфата меди, содержащий 100 г/л серной кислоты (H2SO4) и 280 г/л пентагидрата сульфата меди (CuSO4⋅5H2O). Далее этот электролитический раствор называется "исходным электролитическим раствором".

В исходный электролитический раствор добавляли следующие компоненты, приготовленные в качестве добавок:

- Добавка (А): гидроксиэтилцеллюлоза, молекулярная масса которой составляет 250000, гидроксиэтилцеллюлоза, молекулярная масса которой составляет 500000 (производимые Daicel Miraizu Ltd.) и полиглицерин (производимый Daicel Corporation, который далее обозначают аббревиатурой PGL, от англ. polyglycerin);

- Добавка (В): коллагеновый пептид, молекулярная масса которого составляет 5000 (производимый Asahi Gelatine Industrial Co., Ltd.);

- Добавка (С): 3-меркапто-1-пропансульфонат натрия (производимый Koei Chemical Co., Ltd.);

- Добавка (D): тиомочевина (производимая Nippon Chemical Industrial Co., LTD.) и N,N-диэтилтиомочевина (далее сокращенно обозначаемая EUR, от англ. N,N-diethyl thiourea);

- Добавка (Е): соляная кислота.

Соответствующие добавки, рассмотренные выше, добавляли в исходный электролитический раствор и смешивали с ним так, чтобы концентрация каждой из добавок имела величину, представленную в Таблице 1, получая электролитические растворы Примеров и Сравнительных Примеров. В основном в качестве добавки (А) применяли гидроксиэтилцеллюлозу, молекулярная масса которой составляла 250000, а в качестве добавки (D) в основном применяли тиомочевину. В Сравнительном Примере 7 в качестве добавки (А) применяли полиглицерин (обозначаемый "PGL"), а в качестве добавки (D) применяли N,N'-диэтилтиомочевину (EUR). Следует отметить, что для сравнения с результатами, получаемыми при применении гидроксиэтилцеллюлозы, молекулярная масса которой составляет от 250000, в испытаниях в качестве добавки (А) также применяли гидроксиэтилцеллюлозу, молекулярная масса которой составляет 500000. Были получены те же результаты, и поэтому они не отражены в таблице. В Сравнительных Примерах 5 и 6 в электролитический раствор добавляли вольфрам в виде натриевой соли вольфрамовой кислоты в количестве, составляющем от 100 частей на миллион.

Каждый из электролитических растворов, полученных выше, помещали между нерастворимым анодом, состоящим из титана с покрытием из оксида металла платиновой группы и титановым барабан-катодом. Затем проводили электролиз в следующих условиях электролиза: плотность тока электролиза: 40 А/дм2, и температура электролитического раствора: 40°С, и получаемую фольгу из электролитической меди наматывали на барабан обычным способом, получая мотки фольги из электролитической меди, толщина которых указана в Таблице 2.

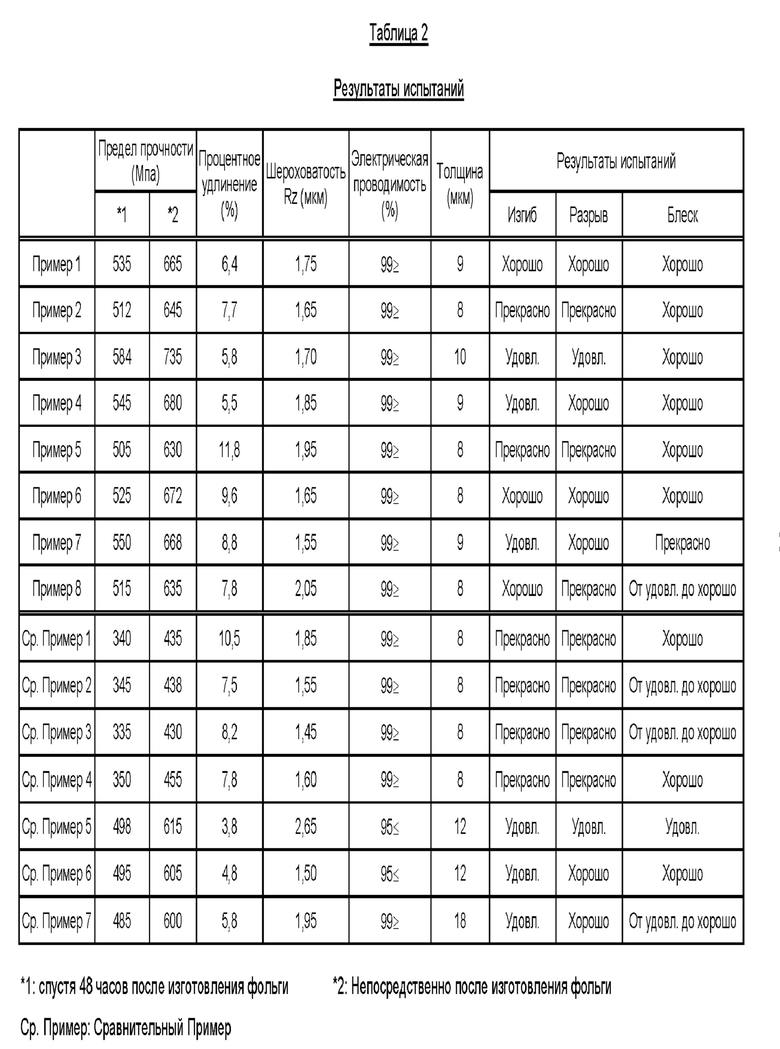

Описанные ниже испытания проводили для оценки каждого вида фольги из электролитической меди, полученной в Примерах и Сравнительных Примерах. Каждое испытание фольги из электролитической меди проводили спустя 48 часов после получения фольги. Это делали потому, что, несмотря на то, что непосредственно после получения традиционная фольга из электролитической меди имеет высокую прочность, прочность фольги из электролитической меди фольги имеет тенденцию снижаться со временем, и по истечении 48 часов, к моменту проведения следующей обработки или подобной операции, прочность снижается на величину от приблизительно 25 до приблизительно 30%, то есть высокая прочность не сохраняется. Для сравнения также измеряли предел прочности при растяжении фольги из электролитической меди непосредственно после получения фольги. Полученные результаты испытаний представлены совместно в Таблице 2.

(1) Предел прочности при растяжении

Измерение предела прочности при растяжении (МПа) каждого вида фольги из электролитической меди проводили согласно методике IPC-TM-650 на универсальном устройстве для испытания материалов TENSILON (TENSILON Universal Material Testing Instrument), производимом A&D Company, Limited. Кроме того, для оценки стабильности показателя прочности с течением времени каждый вид фольги из электролитической меди выдерживали при обычной температуре/обычной влажности, в частности, при температуре от 25 до 35°С и влажности от 25 до 40% в течение 48 часов, и после чего измеряли предел прочности при растяжении каждого вида фольги из электролитической меди. Полученные результаты совместно представлены в Таблице 2.

(2) Процентное удлинение

Процентное удлинение (%) каждого вида фольги из электролитической меди измеряли согласно методике IPC-TM-650 на универсальном устройстве для испытания материалов TENSILON, производимом A&D Company, Limited. Кроме того, для оценки стабильности процентного удлинения с течением времени каждый вид фольги из электролитической меди выдерживали при обычной температуре/обычной влажности, в частности, при температуре от 25 до 35°С и влажности от 25 до 40% в течение 48 часов, и после чего измеряли процентное удлинение каждого вида фольги из электролитической меди. Полученные результаты представлены в Таблице 2.

(3) Электрическая проводимость

Электрическую проводимость фольги из электролитической меди измеряли в соответствии с методикой JCBA Т603 "Measuring method of Electrical Conductivity by Eddy Current Conductivity Meter (Способ измерения электрической проводимости с помощью измерителя проводимости на вихревых токах)", которая принята за рабочий стандарт Генеральной Объединенной Ассоциации "Japan Copper and Brass Association". Результаты представлены в Таблице 2. Результаты выражены как процентное отношение электрического сопротивления при 20°С к сопротивлению стандартной мягкой меди (1,7241⋅10-8 Ом⋅м (0,0172 Ом⋅м2/м)). Соответственно, в некоторых случаях электрическая проводимость фольги из электролитической меди превышает 100%.

(4) Оценка шероховатости поверхности

Для определения шероховатости шероховатой поверхности (поверхности М) каждого вида фольги из электролитической меди по десяти точкам определяли среднюю шероховатость (Rz), как указано в документе JIS В0601. Полученные результаты представлены в Таблице 2. Следует отметить, что шероховатость блестящей поверхности любого вида фольги из электролитической меди составляла 1,0 мкм.

(5) Оценка внешнего вида шероховатой поверхности (поверхности М)

Для получения поверхностных характеристик шероховатой поверхности форму поверхности М оценивали визуально, формируя оценку в соответствии с четырьмя критериями, приведенными ниже. Полученные результаты представлены в Таблице 2 в графе "Блеск".

Прекрасно: Неровности и полосы не просматриваются, поверхность чрезвычайно гладкая и блестящая;

Хорошо: Блеск поверхности несколько понижен;

Удовлетворительно: Полосы отсутствуют, но неровности видны, и поверхность не имеет блеска;

Плохо: Поверхность не блестит, неровности и полосы видны.

(6) Оценка возникновения изгиба (закручивания)

Появление изгиба (закручивания) оценивали визуально в каждом образце, измеряя величину закручивания; при этом образцы имели указанный ниже размер, и степень изгиба (закручивания) каждого образца фольги из электролитической меди измеряли относительным способом и оценивали следующим образом. Каждую фольгу из электролитической меди нарезали на отрезки размером 25,2 мм × 125 мм, и получаемые короткие продолговатые отрезки фольги из электролитической меди применяли как образцы для измерения величины изгиба (закручивания). Как показано на Фиг. 1, образец в виде отрезка оставляли на горизонтальной стойке, и если короткую сторону длиной 25,2 мм считать концом, то весь отрезок образца, за исключением части образца, которая включает длину 30 мм, считая от одного конца, придавливали плоской пластиной 1. В этом случае за изгиб (закручивание) на конце испытуемого фрагмента 2 фольги из электролитической меди принимали величину 3, которую измеряли (в мм) от горизонтальной поверхности стойки. Возникновение изгиба (закручивания) оценивали, формируя оценку в соответствии с четырьмя критериями, приведенными ниже. Полученные результаты представлены в Таблице 2.

Прекрасно: Величина закручивания составляет от 0 до менее 5 мм. Изгиб визуально не заметен;

Хорошо: Величина закручивания составляет 5 мм или более, но менее 10 мм. Визуально отмечается некоторый изгиб;

Удовлетворительно: Величина закручивания составляет 10 мм или более, но менее 15 мм. Изгиб заметен при визуальном осмотре, но он не мешает практическому применению;

Плохо: Величина закручивания составляет 16 мм или более. Степень изгиба гораздо выше по сравнению с другими образцами.

(7) Оценка возникновения разрыва на фольге из электролитической меди

Каждую фольгу из электролитической меди нарезали на отрезки размером 25,2 мм × 100 мм, и получаемые короткие продолговатые отрезки фольги из электролитической меди применяли как образцы для оценки возникновения разрыва. Образец в виде отрезка располагали на горизонтальной стойке, и если короткую сторону длиной 25,2 мм считать концом, образец складывают, совмещая оба конца, и на сложенную часть устанавливают груз массой 200 г. Груз снимают, возвращая образец в первоначальное состояние. Эту операцию повторяют до тех пор, пока образец не разрушится, и оценку возникновения разрыва фольги из электролитической меди выполняют в соответствии со следующими четырьмя критериями на основании количества повторений до разрыва образца. Полученные результаты представлены в Таблице 2.

Прекрасно: Количество повторений составляет 11 или более. Риск возникновения разрыва во время производства фольги из электролитической меди чрезвычайно низок;

Хорошо: Количество повторений составляет 6 или более, но менее 11. Риск возникновения разрыва во время производства фольги из электролитической меди низок и достигает величин, пригодных для практического применения;

Удовлетворительно: Количество повторений составляет 2 или более, но менее 6. Имеется риск возникновения разрыва при соприкосновении с краем барабана во время производства фольги из электролитической меди;

Плохо: Количество повторений составляет 1 или более, но менее 2. Риск возникновения разрыва медной фольги во время производства фольги из электролитической меди чрезвычайно высок.

Список условных обозначений

1: Плоская пластина

2: Испытуемый образец (медная фольга)

3: Величина изгиба (закручивания)

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕДНАЯ ФОЛЬГА ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2122049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРООСАЖДЕННОЙ МЕДНОЙ ФОЛЬГИ И МЕДНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1996 |

|

RU2166567C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2574461C1 |

| КОМПОЗИТ ДЛЯ ЭЛЕКТРОМАГНИТНОГО ЭКРАНИРОВАНИЯ | 2010 |

|

RU2511717C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕДНОЙ НИЗКОПРОФИЛЬНОЙ ФОЛЬГИ И НИЗКОПРОФИЛЬНАЯ ФОЛЬГА, ПОЛУЧЕННАЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО СПОСОБА | 2006 |

|

RU2366764C2 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2570030C1 |

| МНОГОСЛОЙНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2287618C2 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |