Это изобретение относится к способу получения медного металлического порошка, оксидов меди или медной фольги. Более конкретно, это изобретение относится к способу, в котором для экстракции меди из медьсодержащих материалов, получения медного металлического порошка, оксидов меди или медной фольги используют экстрагент.

Способ извлечения меди из руд и технологических жидкостей посредством экстракции растворителем/электровыделения (впоследствии "SX-En") является хорошо известным. Кратко, способ осуществляют с использованием медьсодержащего водного раствора, который получают путем растворения (обычно из руды) меди в водном щелоке от выщелачивания или путем использования медьсодержащего раствора, например сточных вод. Полученный медьсодержащий раствор смешивают с водонесмешиваемым органическим растворителем (например керосином), содержащим водонерастворимую ионообменную композицию, обладающую избирательным сродством к меди. Ионообменная композиция преимущественно экстрагирует из водного раствора медь. Водную и органическую фазы разделяют. Водный раствор, теперь обедненный медью, обычно относят к "рафинату". Рафинат можно рециркулировать в виде щелока от выщелачивания (в процессе выщелачивания) или использовать (в процессе, например, при извлечении меди из сточных вод).

Органическую фазу (которая содержит ионообменную композицию и экстрагированную медь) обычно относят к "нагруженной органике". Желательную медь удаляют из нагруженной органики путем смешивания с водным десорбирующим раствором, содержащим сильную кислоту, например серную, фосфорную или перхлорную, и имеющую значение pH меньше, чем выше приведенный медьсодержащий водный раствор. Водный десорбирующий раствор экстрагирует желательную медь из нагруженной органики. После разделения органической и водных фаз в водном десорбирующем растворе находится желательная медь. Полученный водный десорбирующий раствор, обогащенный медью, обычно относят к "электролиту" или "богатому электролиту". Органическую фазу, обедненную медью, обычно относят к "обедненной органике". Обедненную органику можно рециркулировать.

Медь извлекают из электролита в чистом виде посредством методики, известной как электровыделение (иногда в дальнейшем обозначено как "EW"). Процесс электровыделения обычно включает электроосаждение меди на исходные медные листы или катодные матрицы из нержавеющей стали. Цикл электроосаждения ля получения 100-фунтового (45 кг 360 г) катода с каждой стороны матрицы обычно занимает около семи дней. Катоды механически обдирают с каждой стороны матрицы, и тогда они являются пригодными для дальнейшей обработки, которая может включать выгрузку электродов из ванны, прокатывание и т.д. Часто такие катоды транспортируют в установку для производства катодных штанг, где их подвергают непрерывной отливке. После извлечения желательной меди, электролит, обедненный по меди, который иногда относят к бедному электролиту, можно рециркулировать в качестве водного десорбирующего раствора для свежей загрузки медью.

Получение медного порошка путем электроосаждения включает использование электролитической ячейки, содержащей анод, катод, раствор электролита, содержащий ионы меди и сульфат-ионы, и источник тока. Осаждение медного порошка на поверхности катода осуществляют путем наложения напряжения между анодом и катодом. Затем через определенные промежутки времени или непрерывно порошок удаляют. Процесс начинается с медьсодержащего исходного сырья, которое растворяют в серной кислоте для образования раствора электролита с тем, чтобы медный порошок был остаточной частоты для обычных коммерческих целей, например фрикционных материалов, опор, легирующих добавок, порошковой металлургии и т.п. Медь, удаленную из электролита посредством электролитического получения медного порошка, обычно непрерывно пополняют для того, чтобы сохранить концентрацию ионов меди в растворе. Чистоту электролита и замену меди, удаленной из электролита, поддерживают путем использования относительно чистых медных растворимых анодов. Медь, используемую для анодов, предварительно очищают для удаления нежелательных загрязняющих примесей посредством электролитических средств. Электролитически очищенную медь обычно заново отливают в анодные формы, подходящие для производства порошка. Альтернативный способ включает использование электролитически очищенных медных прутков диаметром приблизительно 1/2 дюйма (1.27 см), разрезанных на отрезки, длиной 1 дюйм, и так называемую дробь, которые затем помещают в анодную корзину из нерастворимой проволочной сетки.

Производство медной фольги путем электроосаждения включает также использование элеткроосаждающей ячейки, содержащей анод, катод, раствор электролита, содержащий ионы меди, сульфат-ионы и источник тока. Осаждение меди на поверхности катода осуществляют путем наложения напряжения между анодом и катодом. Медьсодержащее исходное сырье, которое растворяют в серной кислоте для образования раствора электролита, представляют очищенную форму меди, например медную дробь, медную проволоку, оксид меди или нециркулированную медь. Для обеспечения образования высокочистого сульфата меди, необходимого для производства фольги, образованный медный сульфатный раствор затем очищают. К раствору электролита можно добавить различные типы агентов для регулирования свойств фольги, например животный клей и тиомочевину. Раствор электролита подают насосом в электрообразующую ячейку и при наложении напряжения анодом и катодом происходит электроосаждение меди. Обычно процесс включает использование цилиндрических катодов, которые могут быть различного диаметра и ширины. Аноды приспосабливают к кривизне катодов с тем, чтобы поддерживать постоянное разделение или зазор между парой.

Электролитически очищенное медьсодержащее сырье, использованное в способах электроосаждения предшествующей области для получения медного порошка и медной фольги, часто получают с использованием методик SX-EW, обсужденных выше. Его также получают с использованием традиционных методик выплавки и очистки.

Способы электроосаждения предшествующей области, которые первоначально включают растворение медьсодержащего исходного сырья в автоклаве с образованием ионов меди, являются очень медленными, трудноконтролируемыми и требуют больших количеств дорогостоящей чистой меди, вносимых в автоклав. Является выгодным, чтобы медный порошок можно было получать непосредственно из относительно загрязненных источников меди, например, руды или медьсодержащих отходов, без дополнительных стадий первоначального извлечения меди с использованием электролиза и затем растворения чистой металлической меди для получения ионов меди для раствора электролита. Выгодно, чтобы медную фольгу можно было получать из источника меди, который был относительно чистым и легко растворимым в серной кислоте. Настоящее изобретение обеспечивает такие преимущества.

Посредством заявленного способа медный порошок получают упрощенным и менее дорогостоящим способом по сравнению со способами предшествующей области. В заявленном способе используют источник меди, который не требует при его производстве дополнительных стадий электровыделения, выгрузки электродов из ванны и т. д., которые применяют при получении электролитически очищенного медьсодержащего сырья (например медной дроби, медной проволоки, оксида меди, рециркулированной меди и т.д.), используемого в предшествующей области. Примеси, переносимые со стадий экстракции, использованных в заявленном способе, в раствор электролита, используемый для получения медного порошка, не ухудшают эксплуатационные качества медного порошка. Медный порошок, полученный заявленным способом, можно растворить в серной кислоте с образованием растворов электролита. Такие растворы электролита можно использовать для получения медной фольги и обеспеченный здесь таким образом способ получения фольги является более регулируемым и более эффективным, чем способы предшествующей области для получения такой фольги. Медный порошок можно также обжигать для образования оксида одновалентной меди, оксида двухвалентной меди или их смеси. Такие оксиды можно легко растворить в серной кислоте и использовать для получения медной фольги.

Статья (D. Enchev et al."Production of Copper Powder by the Method of Electrolytic Extraction Using a Reversing current" Paroshkovaya Mettallurgia, N 9(141), September, 1974, pp.95-98) раскрывает результаты исследований, касающихся производства меди из электролитов, полученных из растворов бедной руды путем ионообменной или обратной электролитической экстракции (реэкстракции). Используют растворы электролита, полученные путем выщелачивания рудных отходов и последующей экстракции ABF, растворенным в керосине. В статье указывается, что представленный способ дает высокочистый порошок (99.98% меди) при содержании кислорода 0,2-0,4%.

Это изобретение направлено на способ получения медного металлического порошка из медьсодержащего материала, способ включает: (A) контактирование медьсодержащего материала с эффективным количеством, по крайней мере, одного водного выщелачивающего раствора для растворения ионов меди в упомянутом выщелачивающем растворе и образования водного выщелачивающего раствора, богатого медью; (B) контактирование водного выщелачивающего раствора, богатого медью, с эффективным количеством, по крайней мере, одного водонерастворимого экстрагента для переноса ионов меди из водного выщелачивающего раствора, богатого медью, в упомянутый экстрагент для образования экстрагента, обогащенного медью, и водного выщелачивающего раствора, обедненного медью, при этом упомянутый экстрагент включает: (i) по крайней мере один оксим, характеризующийся углеводородной связью с, по крайней мере, одной -OH-группой и, по крайней мере, одной =NOH-группой, присоединенной к различным атомам углерода относительно углеводородной связи, (ii) по крайней мере, один бетадикетон, или (iii), по крайней мере, одну ионообменную смолу; (C) отделение экстрагента, обогащенного медью, от упомянутого водного выщелачивающего раствора, обедненного медью; (D) контактирование экстрагента, обогащенного медью, с эффективным количеством, по крайней мере, одного водного десорбирующего раствора, для переноса ионов меди из упомянутого экстрагента в десорбирующий раствор для образования десорбирующего раствора, богатого медью, и экстрагента, обедненного медью; (E) отделение десорбирующего раствора, богатого медью, от экстрагента, обедненного медью, для образования первого раствора электролита; (F) подачу первого раствора электролита в электролитическую ячейку, снабженную, по крайней мере, одним первым анодом, и, по крайней мере, одним первым катодом, и наложение эффективного количества напряжения через первый анод и первый катод для осаждения медного металлического порошка на первом катоде; и (G) удаление медного металлического порошка с первого катода. По одному варианту медный металлический порошок превращают в медную фольгу. По другому варианту медный металлический порошок превращают в оксид одновалентной меди, оксид двухвалентной меди или их смесь; эти оксиды меди можно легко растворить в серной кислоте и использовать для получения медной фольги.

В приложенных чертежах подобные части и особенности обозначены подобными ссылочными цифрами.

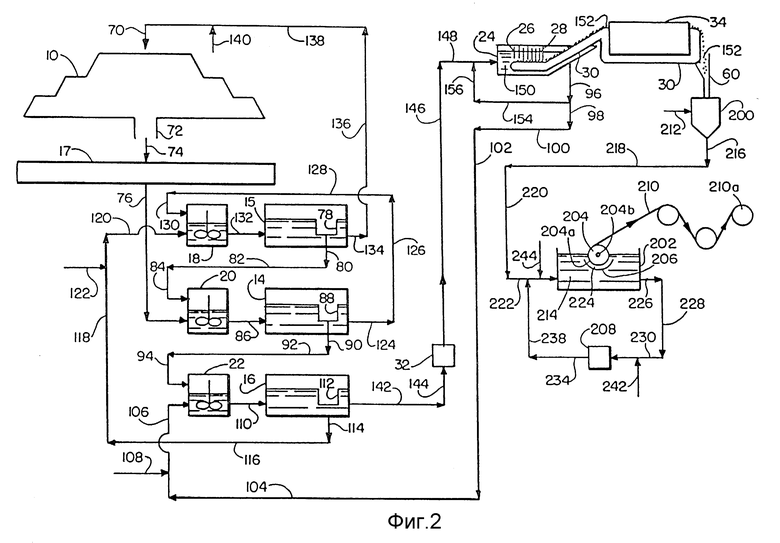

Фиг. 1 представляет технологическую схему, иллюстрирующую один вариант способа изобретения.

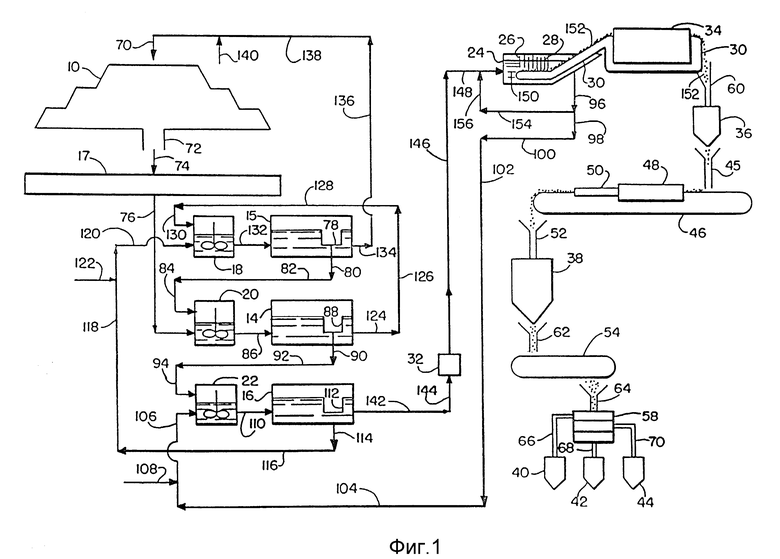

Фиг. 2 представляет технологическую схему, иллюстрирующую другой вариант способа изобретения.

Медьсодержащим материалом может быть источник меди, из которого можно экстрагировать медь. Эти источники включают медную руду, колошниковую пыль плавильной печи, медный цемент, сульфат меди и медьсодержащие отходы. Термин "медьсодержащие отходы" относится к любым твердым или жидким отходам (например, мусору, шламу, сточным водам и т.д.), которые содержат медь. Эти отходы включают опасные отходы. Конкретными примерами отходов, которые могут быть использованы, являются оксиды меди, полученные при обработке отработанных травильных растворов хлорида одновалентной меди. Могут быть также использованы источники меди, использованные в предшествующей области, например медная дробь, медная проволока, рециркулированная медь и т.п., но экономические выгоды заявленного способа уменьшаются, когда используют такие источники способов предшествующей области.

В одном варианте в качестве медьсодержащего материала используют медную руду с открытого месторождения. Руду транспортируют к отвалу для кучного выщелачивания, который обычно строят на поверхности, покрытой облицовочным материалом, например толстым листом, изготовленным из полиэтилена повышенной плотности, для предотвращения потерь выщелачивающих жидкостей в окружающую водную среду. Обычный отвал для кучного выщелачивания имеет, например, площадь поверхности около 125000 кв. футов (1161.25 м2) и содержит приблизительно 110000 тонн руды. Так как выщелачивание продвигается и на вершине старых отвалов строят новые отвалы, они становятся все выше и со временем достигают высоты, равной, например, около 250 футов (76.20 м) или выше. На поверхности заново выполненного отвала располагают сеть трубопроводов и качающихся разбрызгивателей и непрерывно разбрызгивают слабый раствор серной кислоты со скоростью, равной, например, около 0.8 галлона (3.637 л) в минуту на 100 кв.футов (9.29 м2) площади поверхности. Выщелачивающий раствор просачивается вниз через отвал, растворяет медь в руде, протекает из основания отвала в виде водного выщелачивающего раствора, богатого медью, стекает в сборник и подается насосом в отстойник исходного сырья для последующей обработки с использованием заявленного способа. При проведении некоторых рудных работ для экстракции меди из медной руды используют выщелачивание in situ. Богатый медью выщелачивающий раствор, полученный этим способом, можно использовать в заявленном способе в качестве медьсодержащего материала. Выщелачивание in situ является пригодным, когда запасы оксида, растворимого в кислоте, лежат под открытой разработкой и над истощенной частью подземной залежи. Скважины для впрыска бурят в этой зоне, например, на глубину около 1000 футов (304,8 м). Скважины обшивают поливинилхлоридной трубой, донную часть которой снабжают прорезью для обеспечения протекания раствора в руду. Выщелачивающий раствор слабой серной кислоты инжектируют в каждую скважину со скоростью, зависящей от просачиваемости воды, в которой ее бурили. Раствор просачивается вниз через рудную зону, растворяет медные минералы и стекает в приготовленную площадку для сбора. Площадкой для сбора могут быть, например, транспортировочные смещения подземной залежи. Полученный медьсодержащий водный выщелачивающий раствор нагнетают на поверхность посредством системы насосов, устойчивых к коррозии, где он является пригодным для использования в качестве медьсодержащего материала для заявленного способа.

При выполнении горных работ, когда используют как отвалы для выщелачивания, так и выщелачивание in situ, медьсодержащий выщелачивающий раствор (который иногда относят к богатому выщелачивающему раствору) от каждого процесса может быть объединен и использован в виде медьсодержащего материала в заявленном способе.

Водный выщелачивающий раствор, используемый на стадии (A) заявленного способа, является предпочтительно раствором серной кислоты или раствором аммиака. Раствор серной кислоты имеет предпочтительно концентрацию серной кислоты в диапазоне от около 5 до около 50 г/л, более предпочтительно от около 5 до 40 г/л, более предпочтительно от около 10 до около 30 г/л.

Раствор аммиака имеет предпочтительно концентрацию аммиака в диапазоне от около 20 до около 140 г/л, более предпочтительно от около 30 до около 90 г/л. pH этого раствора находится предпочтительно в диапазоне от около 7 до около 11, более предпочтительно от около 8 до около 9.

Водный выщелачивающий раствор, богатый медью, или богатый выщелачивающий раствор, образованный во время стадии (A), имеет предпочтительно концентрацию ионов меди в диапазоне от около 0.8 до около 5.0 г/л, более предпочтительно от около 1 до около 3 г/л. Когда выщелачивающий раствор, использованный на стадии A, представляет раствор серной кислоты, концентрация свободной серной кислоты в водном выщелачивающем растворе, богатом медью, составляет предпочтительно от около 5 до около 30 г/л, более предпочтительно от около 10 до около 20 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в водном выщелачивающем растворе составляет предпочтительно от около 10 до около 130 г/л, более предпочтительно от около 30 до 90 г/л.

Водонерастворимым экстрагентом, используемым на стадии (B) заявленного способа, может быть любой водонерастворимый экстрагент, способный экстрагировать ионы меди из водной среды. В одном варианте экстрагент растворяют в несмешивающемся с водой органическом растворителе. (Термин "несмешивающийся с водой" и "водонерастворимый" относится к составам, которые являются нерастворимыми в воде выше уровня около 1 г/л при 25oC). Растворителем может быть любой несмешивающийся с водой органический растворитель для экстрагента, при этом пригодными являются керосин, бензол, толуол, ксилол, нафталин, нефтяное топливо, дизельное топливо и подобные материалы: предпочтительным материалом является керосин. Примерами пригодных керосинов являются SX-7 и SX-12, которые являются доступными от Филлипс Петролеум (Philips Petroleum).

В одном варианте экстрагент представляет органическое соединение, содержащее, по крайней мере, две функциональные группы, присоединенные к различным атомам углерода углеродной связи, при этом одной из функциональных групп является -OH, а другой из упомянутых функциональных групп является =NOH. Эти соединения можно отнести к оксимам.

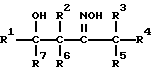

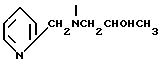

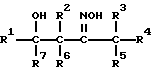

По одному варианту экстрагентом является оксим, представленный формулой

в которой R1 - R7 независимо являются водородом или гидрокарбильными группами. В предпочтительном варианте каждый R1 и R4 является бутилом; каждый R2, R3 и R6 является водородом; каждый R5 и R7 является этилом.

Соединения со структурой этого предпочтительного варианта являются доступными от Henkel Corporation (Хенкель Корпорейшн) под торговым обозначением L1X 63.

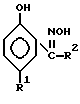

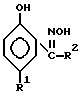

По одному варианту экстрагентом является оксим, представленный формулой:

в которой R1 и R2 независимо являются водородом или гидрокарбильными группами.

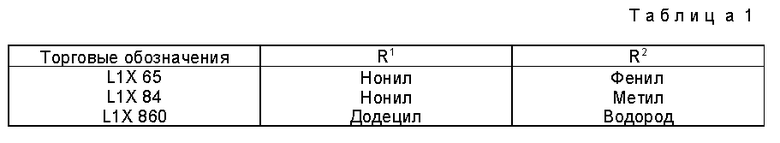

Пригодные варианты включают такие, в которых R1 представляет алкильную группу, содержащую от около 6 до около 20 углеродных атомов, предпочтительно от около 9 до около 12 углеродных атомов; и R2 является водородом, алкильной группой, содержащей от 1 до около 4 углеродных атомов, предпочтительно 1 или 2 углеродных атома, или R2 является фенилом. Фенильная группа может быть замещенной или незамещенной, при этом последнее является предпочтительным. Последующие соединения, которые основаны на вышеуказанной формуле, доступны от Хенкель Корпорейшн под указанными торговыми обозначениями и являются пригодными для заявленного способа (см. табл. 1).

Другими коммерческими пригодными материалами, доступными от Хенкель Корпорейшн, которые являются полезными, включают: L1X 64 (идентифицированный как смесь L1X 65 и L1X 63) и L1X 864 и L1X 984 (идентифицированные как смеси L1X 860 и L1X 84).

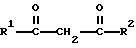

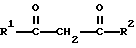

По другому варианту экстрагентом является бетадикетон. Эти соединения могут быть представлены формулой:

в которой R1 и R2 независимо являются алкильными группами или арильными группами.

Алкильные группы предпочтительно содержат от 1 до 10 углеродных атомов. Арильные группы предпочтительно являются фенилом. Примером коммерческого экстрагента, доступного от Хенкель Корпорейшн, соответствующего вышеприведенной формуле, являются L1X 54. Эти бетадикетоны в особенности пригодны, когда выщелачивающим раствором, использованным на стадии (A) заявленного способа, является раствор аммиака.

Концентрация экстрагента в органическом растворе находится предпочтительно в диапазоне от около 2% до около 40% по весу. В одном варианте органический раствор содержит от около 5% до около 10%, предпочтительно от около 6 до около 8%, более предпочтительно около 7% по весу L1X 984, при этом остальным является SX-7.

По одному варианту экстрагентом является ионообменная смола. Эти смолы являются обычно мелкогранулированными материалами или материалами, похожими на бисер, состоящими из двух основных частей:

смолистой матрицы, служащей в качестве структурной части, и ионоактивной группы, служащей в качестве функциональной части. Функциональную группу предпочтительно выбирают из таких функциональных групп, которые являются химически активными по отношению к ионам меди. Примеры таких функциональных групп включают -SO3, -COO-.

Предпочтительно полимерные матрицы включают сополимеры стирола и дивинилбензола. Примеры коммерчески пригодных смол, которые могут быть использованы, включают 1PC-718 (продукт Rohm & Haas (Ром и Хаас) идентифицированный как сополимер и дивинилбензола, замещенный третичным амином), 1R-200 (продукт Rohm & Haas, идентифицированный как сульфированный сополимер стирола и дивинилбензола), XFS 4196 (продукт Dow (Дау), идентифицированный как макропористый сополимер полистирола и дивинилбензола, к которому присоединен N-(2-гидроксиэтил)пиколиламин), и XFS 43084 (продукт Dow, идентифицированный как макропористый сополимер полистирола и дивинилбензола, к которому присоединен N-(2-гидроксипропил)-пиколиламин). Эти смолы предпочтительно используют в заявленном способе в виде стационарных слоев или движущихся слоев. Во время стадии (B) заявленного способа смолу контактируют с водным выщелачивающим раствором, богатым медью, со стадии (A), при этом контактирование является достаточным для переноса ионов меди из выщелачивающего раствора на смолу. Затем смолу, обогащенную медью, десорбируют во время стадии (D) для обеспечения смолы, освобожденной от меди или обедненной медью, которую можно использовать во время стадии (B).

Экстрагент, обогащенный медью, который отделяют во время стадии (C) заявленного способа, имеет предпочтительно концентрацию меди в диапазоне от около 1 до около 6 г/л относительно экстрагента, более предпочтительно от около 2 до около 4 г/л относительно экстрагента.

Водный выщелачивающий раствор, обедненный медью, который отделяют во время стадии (C), имеет предпочтительно концентрацию иона меди в диапазоне от около 0.01 до около 0,8 г/л, более предпочтительно от около 0.04 до около 0,2 г/л. Когда выщелачивающий раствор, использованный на стадии A, представляет раствор серной кислоты, концентрация свободной серной кислоты в водном выщелачивающем растворе, обедненном медью, отделенном во время стадии (C), составляет предпочтительно от около 5 до около 50 г/л, более предпочтительно от около 5 до 40 г/л, более предпочтительно от около 10 до около 30 г/л.

Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в водном выщелачивающем растворе, обедненном медью, отделенном во время стадии (C), составляет предпочтительно от около 10 до около 130 г/л, более предпочтительно от около 30 до около 90 г/л.

В одном варианте стадии контактирования (B) и разделения (C) заявленного способа осуществляют двухступенчато. В этом варианте стадии (B-1) и (B-2) являются стадиями контактирования и (C-1) и (C-2) являются стадиями разделения. Таким образом, в этом варианте заявленный способ включает следующие последовательные стадии (A), (B-1), (C-1), (B-2), (C-2), (D), (E), (F) и (G), при этом технологические потоки от нескольких из этих стадий рециркулируют на другие стадии процесса. Стадия (B-1) включает контактирование водного выщелачивающего раствора, богатого медью, образованного во время стадии (A), с эффективным количеством, по крайней мере, одного водонерастворимого медьсодержащего экстрагента со стадии (C-2) для переноса ионов меди из водного выщелачивающего раствора, богатого медью, в медьсодержащий экстрагент для образования экстрагента, обогащенного медью и первого водного выщелачивающего раствора, обедненного медью. Стадия (C-1) включает отделение экстрагента, обогащенного медью, образованного во время стадии (B-1), от первого водного выщелачивающего раствора, обедненного медью, образованного во время стадии (B-1). Экстрагент, обогащенный медью, который отделяют во время стадии (C), имеет предпочтительно концентрацию меди в диапазоне от около 1 до около 6 г/л относительно экстрагента, более предпочтительно от около 2 до около 4 г/л относительно экстрагента. Первый водный выщелачивающий раствор, обедненный медью, который отделяют во время стадии (C-1), имеет предпочтительно концентрацию ионов меди в диапазоне от около 0.4 до около 4 г/л, более предпочтительно от около 0.5 до около 2.4 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты в первом водном выщелачивающем растворе, обедненном медью, отделенном во время стадии (C-1), составляет предпочтительно от около 5 до около 50 г/л, более предпочтительно от около 5 до 30 г/л, более предпочтительно от около 10 до около 30 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака в первом водном выщелачивающем растворе, обедненном медью и отделенном во время стадии (C-1), составляет предпочтительно от около 10 до около 130 г/л, более предпочтительно от около 130 г/л, более предпочтительно от около 30 до 90 г/л.

Стадия (B-2) включает контактирование первого водного выщелачивающего раствора, обедненного медью и отделенного во время стадии (C-1), с эффективным количеством, по крайней мере, одного экстрагента, обедненного медью, со стадии (E) для переноса ионов меди из первого водного выщелачивающего раствора, обедненного медью, в упомянутый экстрагент, обедненный медью, для образования медьсодержащего экстрагента и второго водного выщелачивающего раствора, обедненного медью. Стадия (C-2) включает отделение медьсодержащего экстрагента, образованного во время стадии (B-2), от второго водного выщелачивающего раствора, обедненного медью, и образованного во время стадии (B-2). Медьсодержащий экстрагент, который отделяют во время стадии (C-2), имеет предпочтительно концентрацию меди в диапазоне от около 0.4 до около 4 г/л относительно экстрагента, более предпочтительно от около 1 до около 2.4 г/л экстрагента. Второй водный выщелачивающий раствор, обедненный медью, который отделяют во время стадии (C-2), имеет предпочтительно концентрацию ионов меди в диапазоне от около 0.01 до около 0.8 г/л, более предпочтительно от около 0.04 до около 0.2 г/л. Когда выщелачивающий раствор, используемый на стадии (A), представляет раствор серной кислоты, концентрация свободной серной кислоты во втором водном выщелачивающем растворе, обедненном медью, отделенном во время стадии (C-2), составляет предпочтительно от около 5 до около 50 г/л, более предпочтительно от около 5 до около 40 г/л, более предпочтительно от около 10 до около 30 г/л. Когда выщелачивающий раствор, использованный на стадии (A), представляет раствор аммиака, концентрация свободного аммиака во втором водном выщелачивающем растворе, обедненном медью и отделенном во время стадии (C-2), составляет предпочтительно от около 10 до около 130 г/л, более предпочтительно от около 30 до около 90 г/л.

Десорбирующий раствор, использованный на стадии (D) заявленного способа, представляет предпочтительно раствор серной кислоты, который имеет концентрацию свободной серной кислоты в диапазоне от около 80 до около 300 г/л, более предпочтительно от около 150 до около 250 г/л. Десорбирующий раствор, богатый медью, который образовался во время стадии (D), имеет предпочтительно концентрацию ионов меди в диапазоне от около 2 до около 60, более предпочтительно от около 5 до около 14 г/л; и концентрацию свободной серной кислоты в диапазоне от около 70 до около 290, более предпочтительно от около 140 до около 240 г/л.

Стадии электроосаждения (F) и (G) заявленного способа включают подачу десорбирующего раствора, богатого медью, со стадии (E) в электролитическую ячейку и электроосаждение медного металлического порошка на катоде такой ячейки. Десорбирующий раствор, богатый медью, обработанный в электролитической ячейке, можно характеризовать как десорбирующий раствор, богатый медью или как раствор электролита. По одному варианту этот раствор электролита подвергают перед поступлением в электролитическую ячейку процессу очистки или фильтрации. Электрический ток, используемый в ячейке, представляет предпочтительно постоянный ток или переменный ток с наложенным постоянным током. Электроосажденный медный металлический порошок удаляют с катода с использованием общепринятых методик.

Поток раствора электролита через электролитическую ячейку является достаточным для поддержания постоянной желательной разницы в концентрации ионов меди у раствора электролита, поступающего в ячейку, и раствора электролита, вытекающего из ячейки. Предпочтительно эта разница в концентрации ионов меди составляет от около 1 до около 100 г/л, более предпочтительно от около 1 до около 3 г/л, при этом раствор, поступающий в электролитическую ячейку, имеет более высокую концентрацию ионов меди, чем раствор, вытекающий из ячейки. Поток между анодом и катодом реализуют преимущественно посредством естественной конвенции. Раствор электролита имеет предпочтительно концентрацию свободной серной кислоты в диапазоне от около 70 до около 300 г/л, более предпочтительно от около 140 до около 250 г/л. Температура раствора электролита в электролитической ячейке находится предпочтительно в диапазоне от около 20oC до около 65oC, более предпочтительно от около 30oC до около 45oC. Концентрация ионов меди, (содержащихся в CuSO4), предпочтительно находится в диапазоне от около 1 до около 60 г/л, более предпочтительно от около 4 до около 15 г/л. Концентрация свободного хлорид-иона составляет предпочтительно от около 100 ррм (частей на миллион), более предпочтительно до около 50 ррм (частей на миллион). В одном варианте концентрация свободного хлорид-иона составляет до около 20 мин-5, предпочтительно до около 15 млн-1. Содержание примесей находится предпочтительно на уровне, составляющем не более чем около 20 г/л, и предпочтительно оно находится в диапазоне от около 0.5 до около 10 г/л. Плотность тока предпочтительно находится в диапазоне от около 20 А/фут2 (215 А/м2) до около 300 А/фут2) (3225.8 А/м2), более предпочтительно от около 30 А/фут2 (322.5 А/м2) до около 200 A/фут2 (2150 А/м2) .

Во время электроосаждения к раствору электролита для изменения характеристик медного металлического порошка можно добавить одну или несколько добавок. Эти добавки включают желатин, полученный из коллагена, примером которого является животный клей. Для регулирования крупности частиц порошка к электролиту можно добавить другие добавки. Примеры таких других добавок включают бензотриазол и тиомочевину. Для увеличения дендритного характера частиц порошка и возрастания выхода тонкого порошка можно добавить хлорид-ионы. Для уменьшения катодной плотности тока можно добавить сульфат натрия. Повышенные количества сульфата натрия имеют склонность уменьшать крупность частиц порошка. Для обеспечения более крупного размера частиц к электролиту можно добавить сульфонаты. Примеры таких сульфонатов включают Orzan-A (продукт Tembind (Тембинда), идентифицированный как аммонийлигносульфонат). Эти добавки обычно добавляют к растворам электролита при уровнях концентрации до около 20 г/л, более предпочтительно до около 10 г/л.

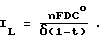

Во время стадии электроосаждения (F) предпочтительно поддерживать отношение применяемой плотности тока (I) к плотности тока, ограниченной диффузией (IL) при уровне, составляющем около 0.8 или более, более предпочтительно около 0.9 или выше. Таким образом, отношение 1/1 составляет предпочтительно около 0.8 или больше, более предпочтительно около 0.9 или больше. Применяемая плотность тока (I) представляет количество амперов, приходящихся на единицу площади поверхности электрода. Плотность тока, ограниченная диффузией (IL), представляет максимальную скорость, при которой можно осадить медь. Максимальная скорость осаждения ограничена обстоятельством, заключающимся в том, насколько быстро ионы меди могут диффундировать к поверхности катода для замены ионов меди, обедненных посредством предыдущего осаждения. Ее можно вычислить с помощью уравнения

Термины, использованные в предшествующем уравнении, и их единицы определены ниже:

I - плотность тока, А/см2;

IL - плотность тока, ограниченная диффузией, А/см2;

n - эквивалентная загрузка, экв/моль;

F - константа Фарадея, 96487 (А) (с/экв);

Со - объемная концентрация иона меди, моль/см3;

D - коэффициент диффузии, см2/с;

δ - толщина концентрационного пограничного слоя, см;

t - число переноса меди - безразмерная величина.

Толщина концентрационного пограничного слоя δ является функцией вязкости, коэффициента диффузии и скорости потока между анодом и катодом. Скорость потока регулируют посредством общей скорости потока раствора электролита в электролитическую ячейку и из электролитической ячейки и посредством перемешивания, которое осуществляют в ячейке. В одном варианте при электроосаждении медного порошка являются пригодными следующие значения параметров:

I (А/см2) - 0.060

n (экв/моль) - 2

D (см2/с) - 1.6 • 10-5

Co (моль/см3 (в виде CuSO4) - 1.57 • 10-4

Температура (oC) - 38

Свободная серная кислота (г/л) - 175

Кинематическая вязкость (см2/с) - Естественная конвенция

Медный металлический порошок можно удалить с катода посредством очистки металлической щеткой, соскабливания, вибрации или других механических и/или других электрических методик, известных в данной области. Порошок можно удалить с помощью реверсирования тока на катоде. Крупность частиц можно регулировать посредством регулирования длины интервала между удалением порошка, при этом, когда интервал возрастает, порошок становится более крупным. Когда длина интервала увеличивается, возрастает также насыпная плотность.

В одном варианте используют ряд вращающихся катодов, имеющих форму диска, которые частично погружают в раствор электролита. Катоды этого типа представлены, например, в патенте США N 3616277, на который здесь приводится ссылка.

Медный порошок осаждается на катодах, имеющих форму диска, когда они вращаются сквозь раствор электролита. Катоды, которые могут быть выполнены, например, из титана, и нерастворимые аноды (например, платинированный титан) располагают в электролитической ячейке при выполнении прослаивания у катодов. Порошок непрерывно осаждается на катодах и непрерывно удаляется с помощью медицинских лезвий, которые могут быть изготовлены из пластмассы или нержавеющей стали и которые устанавливают по соседству с катодами над уровнем электролита в ячейке.

В одном варианте медный металлический порошок, который удаляют во время стадии (G) заявленного способа, достаточно промывают для удаления электролита, который может вызвать окисление порошка. Для промывки порошка можно использовать различные способы. Один способ включает центрифугирование порошка для удаления электролита, промывку порошка и затем обезвоживание порошка.

В другом способе медный металлический порошок переносят в большой чан и для получения пульпы, которую нагнетают в фильтр, добавляют воду. На фильтре порошок обезвоживают, промывают несколько раз и опять обезвоживают. Во время этого процесса для уменьшения окисления можно добавить стабилизаторы. Примеры таких стабилизаторов включают водные растворы желатина. Добавление антиоксидантов во время промывки или последующая обработка порошка также защищает порошок от окисления. Примеры таких антиоксидантов включают бензотриазол.

После промывки и обезвоживания влажный порошок можно подвергнуть тепловой обработке, которая имеет склонность изменять определенные свойства медного металлического порошка, в частности крупность частиц и форму, насыпную плотность и прочность неспеченного материала. В одном варианте порошок подвергают тепловой обработке в электропечи с ленточным конвейером. Для предотвращения падения порошка с конвейера, к конвейеру прикрепляют непрерывный лист высоковлажной прочной бумаги и затем порошок переносят на бумагу. Для улучшения теплопереноса порошок уплотняют с помощью ролика. Когда он поступает в печь, вода удаляется и бумага выгорает, но не раньше, чем порошок достаточно спечется для предотвращения его падения с конвейера. Атмосферу печи получают в установках электротермического газа, в которых для получения атмосферы, содержащей, например, около 17% водорода, около 12% CO, около 4% CO2, с добавлением до баланса азота, смешивают природный газ и воздух. Газ продвигают через охлаждающее устройство в печь. В охлаждающем устройстве газ предпочтительно охлаждают до температуры ниже точки росы, до диапазона от около -22oC до около -40oC.

Газ поступает в печь с разгрузочного конца и вследствие его охлаждения, он способствует охлаждению слипшейся массы непрессованного порошка. При работе печи порошок сушится, изменяется форма частиц, восстанавливаются оксиды и спекаются мелкие фракции. Температура выгрузки является достаточно низкой для того, чтобы предотвратить повторное окисление брикета порошка.

Путем изменения температуры печи между предпочтительно около 250oC и около 900oC, более предпочтительно между около 370oC и около 650oC, и изменения времени выделки можно осуществить изменения в содержании мелких фракций, насыпной плотности и размерных свойствах. По завершении тепловой обработки полученный брикет порошка разрушают и он готов для измельчения.

Механическое измельчение можно осуществить, например, в высокоскоростной водоохлаждаемой молотковой дробилке, в которой для получения порошка с желательными характеристиками можно изменять скорость подачи, скорость мельницы и отверстия грохота. Порошок, выходящий из мельницы, подают на сита, где его разделяют на фракции по крупности частиц. Порошок фракции - 100 меш можно классифицировать в воздушном классификаторе, а мелкие фракции можно смешать с конечным порошковым продуктом. Плюсовую фракцию (верхний продукт) можно возвратить на мельницу для дополнительного измельчения. Альтернативно, как частицы меньше максимального допустимого размера, так и частицы больше максимального допустимого размера, или те и другие можно соединить с первым раствором электролита, отделенным во время стадии (E). Медные металлические порошки, полученные во время операций измельчения и классификации, можно хранить в барабанах, к которым для предотвращения или уменьшения окисления можно добавить осушитель, например силикагель, или камфору.

Свойства медного металлического порошка, полученного заявленным способом, зависят от различных характеристик процесса, и следовательно, их часто можно регулировать путем изменения определенных переменных величин процесса. Чистота порошка, полученного заявленным способом, может быть высокой, при этом содержание меди может превосходить, например около 99,5% по весу. Мера содержания кислорода может быть получена путем подвержения пробы порошка водороду при повышенной температуре, как это указано в стандарте Американского общества испытания и материалов ASTM E 159 или в стандарте Промышленной Федерации по металлическим порошкам MP1F 02. Обычно потери водорода могут быть, например, в диапазоне от ~0.1 до ~0.5% в зависимости от насыпной плотности и распределения по крупности порошка. Нерастворимые в азотной кислоте формы также определяют в соответствии с методиками стандарта ASTM или MP1F, и они могут составлять, например, менее, чем ~0.05% по весу.

Можно выбрать такое распределение по крупности для медного порошка, которое будет удовлетворять требованиям заявки и может изменяться в широком диапазоне. Например, фракция - 325 меш может составлять от около 5% до около 90% по весу.

Насыпные плотности порошка могут быть, например, в диапазоне от около 1 до около 4 г/см3. В зависимости от условий процесса могут быть получены плотности, которые будут отчасти ниже или выше этих значений. Как правило, порошки с насыпными плотностями менее, чем 1.3 г/см3 не текут, порошки с насыпными плотностями от около 1.3 до около 2.3 г/см3 имеют низкие скорости потока, и порошки с высокой насыпной плотностью текут свободно. Насыпная плотность около 2.2 г/см3, которая является переходным диапазоном для потока, зависит от содержания мелкозернистых частиц порошка, потому что относительно тонкие порошки имеют низкую текучесть, а относительно крупнозернистые порошки текут свободно. Типичные скорости потока находятся в диапазоне от около 10 до около 50 секунд на 50-граммовую пробу.

Плотность спекания является функцией давления прессования. Плотность до спекания может достигать значений от 7 до около 8 г/см3, когда давление прессования возрастает от около 20 до около 40 тонн на кв.дюйм (6.452 см2). С увеличением давления прессования возрастает прочность неспеченного материала. Прочность неспеченного материала может возрастать, например, от менее, чем около 2200 фунтов/дюйм2 (154/66 кг/см2) до около 3500 фунтов/дюйм2 (246.05 кг/см2), когда давление прессования возрастает от 20 тонн/дюйм2 (6.452 см2) до около 40 тонн/дюйм2. Форма частиц медного металлического порошка, когда он осаждается на катоде, обычно является дендритной. Однако, во время последующих операций дендриты имеют склонность становиться круглыми.

Когда используют высокочистый медный металлический порошок, полученный заявленным способом, может быть достигнута высокая электропроводность. Высокая электропроводность может быть достигнута с высокоплотными прессовками. Электропроводность может быть увеличена путем калибровки и повторного спекания.

В одном варианте медный металлический порошок, удаляемый во время стадии (C) заявленного способа, для образования оксида одновалентной меди, оксида двухвалентной меди или их смеси обжигают. Оксид двухвалентной меди получают предпочтительно путем обжига медного металлического порошка при температуре в диапазоне от около 400oC до около 850oC, предпочтительно от около 450oC до около 500oC, при стехиометрическом избытке кислорода по крайней мере, около 15%, предпочтительно в диапазоне от около 15% до около 25%, в течение времени, по крайней мере, равном одной минуте, предпочтительно, по крайней мере, равном трем минутам. Оксид одновалентной меди получают преимущественно путем обжига медного металлического порошка при температуре в диапазоне или от около 200oC до около 300oC, или от около 1025oC, или от около 1025oC до около 1065oC, при стехиометрическом избытке кислорода менее, чем около 15%, в течение времени, равного, по крайней мере, одной минуте, предпочтительно, по крайней мере, равного трем минутам.

В одном варианте медный металлический порошок, удаляемый во время стадии (G) заявленного способа, или медный металлический порошок, полученный обжигом (т. е. оксид одновалентной меди, оксид двухвалентной меди или их смеси) растворяют в серной кислоте до образования второго раствора электролита и этот второй раствор электролита подвергают электроосаждению для получения медной фольги. Второй раствор электролита имеет предпочтительно концентрацию свободной серной кислоты в диапазоне от около 70 до около 170 г/л, более предпочтительно от около 80 до около 120 г/л. Концентрация ионов меди (содержащихся в CuSO4), находится предпочтительно в диапазоне от около 40 до около 150 г/л, более предпочтительно от около 90 до около 110 г/л. Концентрация свободного хлорид-иона составляет предпочтительно до около 300 ppm /частей на миллион/, более предпочтительно до около 150 ppm, более предпочтительно до около 100 ppm. В одном варианте концентрация свободного хлорид-иона составляет от около 40 до около 100 млн-1, или от около 50 до около 100 млн-1. Содержание примесей находится предпочтительно на уровне не более, чем около 20 г/л, и обычно в диапазоне от около 0.5 до около 10 г/л.

В одном варианте медный металлический порошок растворяют в серной кислоте для образования второго раствора электролита при периодическом или непрерывном добавлении в автоклав порошка. Порошок в автоклаве смешивают с серной кислотой. Для повышения эффективности автоклава и регулирования концентрации ионов меди медный порошок сохраняют в суспензии в виде пульпы в автоклаве. Это может быть достигнуто путем механического перемешивания или использования эрлифтной колонны. При использовании эрлифтной колонны на дно автоклава подают воздух. Воздух поднимается наверх через цилиндрическую отсасывающую трубу, диаметр которой меньше, чем автоклав и оси которой концентричны с осями автоклава. Пузырьки воздуха, поднимающиеся через отсасывающую трубу, вызывают перемешивание в автоклаве, которое поддерживает медный порошок в суспендированном виде в хорошо перемешанной эмульсии и обеспечивает более быстрое растворение медного порошка. Растворение медного порошка осуществляют путем добавления кислорода или кислорода в виде воздуха, который форсируют на дно автоклава. Кислород, растворенный в электролите или содержащийся в пузырьках, поднимающихся сквозь электролит, контактирует с поверхностью меди и при реакции с кислотой в электролите растворяет медь. Электролит циркулирует в замкнутом контуре сквозь автоклав в сепаратор для разделения жидкого и твердого. В сепараторе удаляют нерастворенный медный порошок, который затем возвращают в автоклав.

В одном варианте медный металлический порошок, полученный обжигом (т.е. оксид одновалентной меди, оксид двухвалентной меди или смесь) растворяют в серной кислоте для образования второго раствора электролита при периодическом или непрерывном добавлении в автоклав порошка.

Порошок, полученный обжигом, легко растворяется в серной кислоте. Электролит циркулирует в замкнутом контуре автоклав в сепаратор для разделения жидкого и твердого. В сепараторе удаляют нерастворенный порошок, полученный обжигом, который затем можно возвратить в автоклав.

Второй раствор электролита подают в электролитическую ячейку, снабженную анодом и вращающимся катодом. Этот раствор электролита можно подвергнуть очистке или процессу фильтрации перед подачей в электролитическую ячейку для обеспечения того, чтобы электроосажденная фольга не содержала разрывов и/или перегибов. Когда между анодом и катодом накладывают напряжение, на катоде происходит электроосаждение медной фольги. Электрический ток представляет предпочтительно постоянный ток или переменный ток с наложением постоянного тока. Электроосажденную фольгу удаляют с катода во время его вращения в виде непрерывного тонкого листа. Его можно сжать в рулон. Вращающийся катод находится предпочтительно в форме цилиндрической оправки. Однако, альтернативно катод может быть в форме движущейся конвейерной ленты. Обе из этих конструкций известны в данной области. Анод имеет искривленную форму, соответствующую искривленной форме катода для того, чтобы обеспечить однородный зазор между анодом и катодом. Этот зазор имеет предпочтительно ширину от около 0.3 до около 2 сантиметров.

Скорость потока раствора электролита через зазор между анодом и катодом в электролитической ячейке находится предпочтительно в диапазоне от около 0,2 до около 5 м/сек, более предпочтительно от 1 до около 3 м/сек. Температура раствора электролита в электролитической ячейке находится предпочтительно в диапазоне от около 25oC до около 100oC, более предпочтительно от около 40oC до около 70oC. Плотность тока находится предпочтительно в диапазоне от около 100 А/фут2 до 3000 А/фут2, более предпочтительно от около 400 до около 1800 А/фут2.

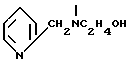

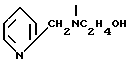

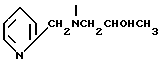

Во время электроосаждения фольги второй раствор электролита необязательно может содержать один или несколько серосодержащих материалов. Термин "активный серосодержащий материал" относится к материалам, характеризуемым, как правило, как содержащие атом двухвалетной серы, обе связи которой непосредственно связаны с атомом углерода вместе с одним или несколькими атомами азота, также непосредственно связанным с углеродным атомом. В этой группе соединений в некоторых случаях может существовать двойная связь или переменно между серой или атомом азота и атомом углерода. Тиомочевина является пригодным активным серосодержащим материалом. Являются пригодными тиомочевины, имеющие ядро

и изотиоцианаты, имеющие группировки S=C=N. Пригодными являются также тиоцинамин (аллиалтиомочевина) и тиосемикарбазид. Активный серосодержащий материал будет растворяться во втором растворе электролита и будет совместим с другими составляющими. Концентрация активного серосодержащего материала в растворе электролита во время электроосаждения составляет предпочтительно до около 20 млн-1 более предпочтительно от около 0,1 до около 15 млн-1.

Второй раствор электролита, используемый при производстве фольги, может также необязательно содержать одну или несколько гелеобразных добавок. Гелеобразные добавки, которые являются пригодными здесь, представляют гетерогенные смеси водорастворимых протеинов, полученных из коллагена. Предпочтительным желатином является животный клей, так как он относительно недорогостоящий, коммерчески доступный и удобный в обращении. Концентрация желатина в растворе электролита составляет предпочтительно до около 20 млн-1, более предпочтительно до 10 млн-1, и предпочтительно она находится в диапазоне от около 0,2 до около 10 млн-1.

Второй раствор электролита, используемый при производстве фольги, необязательно может также содержать другие добавки, которые, как известно в данной области, регулируют свойства электроосажденной фольги. Примеры включают мелассы, гуаровую смолу, полиалкиленгликоли (например, полиэтиленгликоль, полипропиленгликоль, полиизопропиленгликоль и т.д.), дитиотреит, аминокислоты (например, пролин, гидроксипролин, цистеин и т.д.), акриламид, сульфопропилдисульфид, тетраэтилтиурамдисульфид, бензилхлорид, эпихлоргидрин, хлоргидроксипропилсульфонат, алкиленоксиды (например, этиленоксид, пропиленоксид и т. д. ), сульфонийалкансульфонаты, тиокарбамоилдисульфид, селеновую кислоту или смесь из двух или более указанных веществ. Эти добавки используют предпочтительно при концентрациях до 20 млн-1, предпочтительно от около 1 до 10 млн-1.

Во время электроосаждения медной фольги предпочтительно поддерживать отношение использованной плотности тока (I) к плотности тока, ограниченной диффузией (IL), при значении около 0,4 или менее, более предпочтительно около 0,3 или менее. Таким образом, отношение I/IL составляет предпочтительно около 0,4 или менее, более предпочтительно около 0,3 или менее. В одном варианте при электроосаждении фольги являются пригодными следующие значения параметров:

I (А/см2) - 1,0

n (экв/моль) - 2

D (см2/с) - 3.5•10-5

Cо (моль/см3), Cu (в виде CuSO4) - 1.49•10-3

Температура (oC) - 60

Свободная серная кислота (г/л) - 90

Кинематическая вязкость (см2/с) - 0.0159

Скорость потока (см/с) - 200

Термин "необработанный", используемый здесь, относится к сырой или окисляющейся фольге, которая не подвергалась последующей обработке с целью очистки или улучшения свойств фольги. Термин "обработанный", используемый здесь, относится к сырой или окисляющейся фольге, которая подверглась такой обработке. Такая обработка является совершенно обычной и, как правило, включает применение различных видов обработки и растворов для промывки. Например, в одном варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере, одним шероховатым слоем меди или оксида меди. В другом варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере, одним металлическим слоем, при этом металл для упомянутого металлического слоя выбирают из группы, состоящей из: индия, цинка, олова, никеля, кобальта, медно-цинкового сплава и медно-оловянного сплава. В другом варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере одним металлическим слоем, при этом металл для упомянутого металлического слоя выбирают из группы, состоящей из олова, хрома и хромоцинкового сплава. В другом варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере, одним шероховатым слоем меди или оксида меди, затем, по крайней мере, один металлический слой накладывают на шероховатый слой, при этом металл для металлического слоя выбирают из группы, состоящей из индия, цинка, олова и медно-оловянного сплава. В другом варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере, одним шероховатым слоем меди или оксида меди, затем, по крайней мере, один металлический слой накладывают на шероховатый слой, при этом металл для упомянутого металлического слоя выбирают из группы, состоящей из олова, хрома и хромоцинкового сплава. В другом варианте, по крайней мере, одну сторону фольги обрабатывают, по крайней мере, одним шероховатым слоем меди или оксида меди, затем, по крайней мере, один первый металлический слой накладывают на шероховатый слой, при этом металл для первого металлического слоя выбирают из группы, состоящей из индия, цинка, олова, никеля, кобальта, медно-цинкового и медно-оловянного сплава, затем, по крайней мере, один второй металлический слой накладывают на первый металлический слой, при этом металл для второго металлического слоя выбирают из группы, состоящей из олова, хрома и хромоцинкового сплава. Эти методики обработки хорошо известны в данной области.

Медная фольга, полученная заявленным способом, имеет гладкую или блестящую сторону и шероховатую или матовую сторону (переднюю сторону, на которой происходит осаждение меди). Для обеспечения измеряемой и структурной устойчивости такую фольгу можно связать с диэлектрическими подложками, и в этом отношении предпочтительно связать матовую сторону электроосажденной фольги с подложкой для того, чтобы блестящая сторона фольги была передней лицевой стороной. Пригодные диэлектрические подложки могут быть получены путем пропитки стекловолоконных армированных материалов частично отвержденными смолами, обычно эпоксидными смолами. Такие диэлектрические подложки иногда относятся к препрегам.

При получении слоистых материалов полезно, чтобы как препарат, так и электроосажденная медная фольга были обеспечены в форме длинных тонких листов материала, свернутых в рулоны. Закатанные материалы вытягивали из рулона и разрезали на прямоугольные листы. Затем прямоугольные листы откладывали или складывали в штабеля, которые образовывали комплекты. Каждый комплект может содержать препреговый лист с листом фольги на его любой стороне, и в каждом случае матовую сторону медной фольги располагают по соседству с препрегом с тем, чтобы блестящие стороны листов фольги были лицевой стороной.

Для получения слоистых материалов, содержащих сандвичи из листа препрега между листами медной фольги, комплект можно подвергнуть обычным температурам, предназначенным для получения слоистых материалов, и давлениям между пластинами прессов.

Препреги могут состоять из стекловолокновой армированной ткани, пропитанной частично отвержденной за две ступени смолой. При использовании тепла и давления матовую сторону медной фольги плотно прессуют к препрегу и температура, которой подвергают комплект, активирует смолу, вызывая отверждение, т. е. смешивание смолы, и таким образом плотное присоединение фольги к диэлектрической подложке препрега. Вообще говоря, процесс изготовления слоистых материалов включает давления в диапазоне от около 250 до около 750 фунтов/дюйм2 (от около 17.55 кг/см2 до около 52.65 кг/см2), температуры в диапазоне от около 175oC до 235oC, и цикл изготовления слоистых материалов составляет от около 40 минут до около двух часов. Конечный слоистый материал затем можно использовать для получения печатных схем (РСВ).

Для получения печатных схем (РСВ) из слоистых материалов является пригодным ряд способов производства. Кроме того для РСВ существует несметное число возможных конечных применений, включая радио, телевидение, компьютеры и т.д. Эти способы и конечные применения известны в данной области.

Обратимся теперь к фиг. 1, которая представляет технологическую схему, иллюстрирующую один вариант заявленного способа, в соответствии с заявленным способом для получения медного металлического порошка, который собирают в бункерах 40, 42 и 44, подвергают выщелачиванию медьсодержащую кучу. Способ включает применение отстойников 14, 15 и 16, сборника 17, смесителей 18, 20 и 22, электролитической ячейки 24, которая включает прослоенные катоды 26 и аноды 28, бесконечных конвейерных лент 30 и 46, фильтра 32, установки для промывки и обезвоживания 34, бункеров 36, 38, 40, 42 и 44, сливного устройства для порошка 45, печи 48, охлаждающей камеры 50, размельчителя агломерата 52, мельницы 54, сита 58 и наклонных желобов 60, 62, 64, 66, 68 и 70. В этом варианте стадию (A) заявленного способа проходят в выщелачиваемой куче 10. Стадии (B) и (C) осуществляют двухступенчато с использованием смесителей 18 и 20 и отстойников 14 и 15. Стадии (D) и (E) проводят с использованием смесителя 22 и отстойника 16. Стадии (F) и (G) осуществляют с использованием электролитической ячейки 24.

Водный выщелачивающий раствор с линии 70 разбрызгивают на поверхность выщелачиваемой кучи 10. Выщелачивающий раствор представляет раствор серной кислоты, имеющий концентрацию серной кислоты в диапазоне от около 5 до около 50, более предпочтительно от около 5 до около 40 г/л; более предпочтительно от около 10 до около 30 г/л. Выщелачивающий раствор просачивается вниз через кучу, растворяет медь в руде, протекает сквозь кучное пространство 72 в виде водного выщелачивающего раствора, богатого медью (иногда называемого богатым выщелачивающим раствором), протекает сквозь линию 74 в сборник 17 и из него прокачивается через линию 76 в смеситель 20. Водный выщелачивающий раствор, богатый медью, который прокачивают в смеситель 20, имеет предпочтительно концентрацию ионов меди в диапазоне от около 0.8 до около 5, более предпочтительно от около 1 до около 3 г/л; и концентрацию свободной серной кислоты в диапазоне от около 5 до около 30, более предпочтительно от около 10 до около 20 г/л. В смесителе 20 водный выщелачивающий раствор, богатый медью, смешивают с медьсодержащим органическим раствором, который прокачивают в смесителе 20 из переливного устройства 78 отстойника 15 через линии 80, 82 и 84. Концентрация меди в медьсодержащем органическом растворе, который добавляют в смесителе 20, составляет предпочтительно от около 0,5 до около 4 г/л относительно экстрагента в органическом растворе, более предпочтительно от около 1 до около 2.4 г/л относительно экстрагента в органическом растворе. Во время смешивания в смесителе 20 органическая фаза и водная перемешиваются. Ионы меди переходят из водной фазы в органическую фазу. Смесь перекачивают из смесителя 20 через линию 86 в отстойник 14. В отстойнике 14 водную и органическую фазу разделяют, при этом органическая фаза образует нижний слой. Органическая фаза собирается в переливном устройстве 88, и ее прокачивают в смеситель 22 через линии 90, 92 и 94. Эта органическая фаза представляет органический раствор, богатый медью (который можно отнести к нагруженной органике). Этот богатый медью органический раствор имеет предпочтительно концентрацию меди в диапазоне от около 1 до около 6 г/л относительно экстрагента в органическом растворе, более предпочтительно от около 2 до около 4 г/л относительно экстрагента в органическом растворе.

Богатый медью органический раствор смешивают в смесителе 22 с обедненной медью десорбирующим раствором. Обедненный медью десорбирующий раствор (который можно отнести к бедному электролиту) получают в электрообразующей ячейке 24 и прокачивают через линии 96, 98, 100, 102, 104 и 106 в смеситель 22. Этот обедненный медью десорбирующий раствор имеет предпочтительно концентрацию свободной серной кислоты в диапазоне от около 80 до около 300, более предпочтительно от около 150 до около 250 г/л; и концентрацию иона меди в диапазоне предпочтительно от около 1 до около 50, более предпочтительно от около 4 до около 12 г/л. Свежий десорбирующий состав раствора можно добавить на линию 106 через линию 108. Богатый медью органический раствор и обедненный медью десорбирующий раствор смешивают в смесителе 22, при этом происходит образование органической фазы, смешанной с водной фазой. Ионы меди переходят из водной фазы в органическую фазу. Смесь перекачивают из смесителя 22 в отстойник 16 через линию 110. В отстойнике 16 органическую фазу отделяют от водной фазы, при этом органическую фазу собирают в переливном устройстве 112. Эта органическая фаза представляет обедненный медью органический раствор (который иногда относят к бедной органике). Этот обедненный медью органический раствор имеет предпочтительно концентрацию меди в диапазоне от около 0.5 до около 2 г/л относительно экстрагента в органическом растворе, более предпочтительно от около 0.9 до около 1,5 г/л относительно экстрагента в органическом растворе. Обедненный медью органический раствор перекачивают из отстойника 16 через линии 114, 116, 118 и 120 в смеситель 18. На линию 118 через линию 122 можно добавить свежий состав органического раствора.

Медьсодержащий водный выщелачивающий раствор перекачивают из отстойника 14 через линии 124, 126, 128 и 130 в смеситель 18. Этот медьсодержащий водный выщелачивающий раствор имеет предпочтительно концентрацию ионов меди в диапазоне от около 0.4 до около 4, более предпочтительно от около 0.5 до около 2.4 г/л; и концентрацию свободной серной кислоты в диапазоне от около 5 до около 50, более предпочтительно от около 5 до около 30 г/л, более предпочтительно от около 10 до около 20 г/л. В смесителе 18 органическая и водная фаза образуются, смешиваются и ионы меди переходят из водной фазы в органическую фазу. Смесь перекачивают через линию 132 в отстойник 15. В отстойнике 15 органическую фазу отделяют от водной фазы, при этом органическую фазу собирают в переливном устройстве 78. Эту органическую фазу, которая представляет медьсодержащий органический раствор, перекачивают из отстойника 15 в смеситель 20 через линии 80, 82 и 84. Этот медьсодержащий органический раствор имеет предпочтительно концентрацию меди в диапазоне от около 0.5 до около 4 г/л относительно экстрагента в органическом растворе, более предпочтительно от около 1 до около 2.4 г/л относительно экстрагента в органическом растворе. Водная фаза в отстойнике 15 представляет обедненный медью водный выщелачивающий раствор, который перекачивают через линии 134, 136, 138 на линию 70, где его разбрызгивают над выщелачиваемой кучей 10. На линию 138 через линию 140 можно добавить свежий состав выщелачивающего раствора.

Водная фаза, которую выделяют в отстойнике 16, представляет богатый медью десорбирующий раствор. Его перекачивают из отстойника 16 через линии 142 и 144 в фильтр 32 и из фильтра 32 через линии 146 и 148 в электролитическую ячейку 24. Этот богатый медью десорбирующий раствор имеет предпочтительно концентрацию ионов меди в диапазоне от около 2 до около 60, более предпочтительно от около 5 до около 15 г/л; и концентрацию свободной серной кислоты в диапазоне от около 70 до около 290, более предпочтительно от около 140 до около 240 г/л. Богатый медью десорбирующий раствор, поступающий в электролитическую ячейку 24, можно также отнести к раствору электролита.

Раствор электролита 150 в электролитической ячейке 24 имеет предпочтительно концентрацию ионов меди в диапазоне от около 1 до около 60 г/л, более предпочтительно от около 4 до около 15 г/л; и концентрацию свободной серной кислоты в диапазоне от около 70 до около 300, более предпочтительно от около 140 до около 250 г/л. Раствор электролита 150 протекает путем естественной конвенции между прослоенными катодами 26 и анодами 28. Когда между анодами 28 и катодами 26 накладывают напряжение, на катодах происходит электроосаждение медного металлического порошка. Электроосажденный медный порошок 152 удаляют с катодов 26 при использовании механического скребка (на фигуре не показан) и транспортируют на бесконечной конвейерной ленте 39 в установку для промывки и обезвоживания 34.

Раствор электролита 150 превращают в электролитической ячейке 24 в обедненный медью раствор электролита и удаляют из ячейки 24 через линию 96. Обедненный медью раствор электролита на линии 96 имеет предпочтительно концентрацию меди в диапазоне от около 1 до около 50 г/л, более предпочтительно от около 4 до около 12 г/л; и концентрацию свободной серной кислоты в диапазоне от около 80 до около 300, более предпочтительно от около 150 до около 250 г/л. Этот обедненный медью электролит или: 1) рециркулируют через линии 96, 154, 156 и 148 обратно в ячейку 24; или (2) прокачивают через линии 96, 98, 100, 102, 104 и 106 в смеситель 22 в виде обедненного медью десорбирующего раствора.

Медный металлический порошок 152 транспортируют из электролитической ячейки 24 на бесконечной конвейерной ленте 30 в установку промывки и обезвоживания 34. Порошок 152 промывают и обезвоживают в установке 134. Установка промывки и обезвоживания 34 может быть, например, ленточным вакуум-фильтром, снабженным верхними распылительными соплами для разбрызгивания порошка водой. Порошок 152 транспортируют из установки 34 на бесконечной конвейерной ленте 30 к наклонному желобу 60 и в бункер 36. Порошок 152 транспортируют из бункера 36 через сливное устройство для порошка 45 на бесконечную конвейерную ленту 46 и направляют в печь 48 и охлаждающую камеру 50, где его сушат и спекают для образования агломерата. Во время стадии сушки и спекания оксиды, которые собираются в установке промывки и обезвоживания 34, восстанавливают или устраняют. Агломерт транспортируют из охлаждающей камеры 50 на бесконечной конвейерной ленте 46 в размельчитель агломерата 52 и затем осаждают в бункере 38. Затем размельченный агломерат подают из бункера 38 через наклонный желоб 62 на мельницу 54. На мельнице 54 размельченный агломерат подвергают дальнейшему размолу с помощью дробящих средств, например, дробилки с зубчатой пилой. Размельченные частицы можно подвергнуть дополнительному измельчению, например в молотковой дробилке или листовой мельнике (на фигуре не показана). Измельченные частицы подают из мельницы 54 через наклонный желоб 64 на сито 58, на котором их разделяют на три класса крупности. Частицы больше максимального допустимого размера подают через наклонный желоб 66 в бункер 40. Частицы меньше максимально допустимого размера подают через наклонный желоб 68 в бункер 42. Частицы среднего размера подают через наклонный желоб 70 в бункер 44. Частицы больше максимально допустимого размера возвращают на мельницу 54 для дополнительного измельчения, или их можно растворить в электролите 150. Частицы меньше максимально допустимого размера в бункере 42 можно или растворить в электролите 150, или смешать с частицами среднего размера, собранными в бункере 44. Хотя сито 58 изображено как разделяющее медный металлический продукт на три класса по крупности, специалисты в данной области признают, что можно выделить дополнительные фракции (например, четыре, пять, шесть и т.д.) без отклонения от сущности настоящего изобретения.

Вариант, изображенный на фиг. 2, является идентичным варианту, изображенному на фиг. 1, за исключением того, что медный металлический порошок 152, транспортируемый из установки для промывки и обезвоживания 34, подают на бесконечной конвейерной ленте 30 предпочтительнее в автоклав 200, чем бункер 36. Сливное устройство для порошка 45, бесконечная конвейерная лента 46, печь 48, охлаждающая камера 50, размельчитель агломерата 52, бункеры 36, 38, 40, 42 и 44, мельница 54, сито 58 и наклонные желобы 62, 64, 66, 68 и 70, изображенные на фиг. 1, заменены на фиг. 2 электрообразующей ячейкой 202, которая включает вращающийся цилиндрический катод 204 и анод 26, и фильтром. Вместо получения медного порошка, который собирают в бункерах 40, 42 и 44 фиг. 1, вариант, изображенный на фиг. 2, включает получение медной фольги 210, которую собирают в виде медного рулона 210a.

При обращении к фиг. 2 следует учитывать, что приведенное выше описание в отношении фиг. 1 также применимо к фиг. 2 до того места, где медный порошок 152 транспортируют на бесконечной конвейерной ленте 30 из установки для промывки и обезвоживания 34 в наклонный желоб 60. На фиг. 2 порошок 152 подают через наклонный желоб 60 в автоклав 200. В автоклаве 200 медный металлический порошок 152 растворяют в серной кислоте, которую добавляют в автоклав через линию 212. Кроме или вместо серной кислоты, подаваемой через линию 212, в автоклав 200 можно необязательно добавить отработанный электролит из электролитической ячейки 24 или электрообразующей ячейки 202. В автоклаве 200 образуется раствор электролита 204, и этот раствор электролита прокачивают из автоклава 200 через линии 216, 218, 220 и 222 в электрообразующую ячейку 202. Раствор электролита 214 имеет предпочтительно концентрацию свободной серной кислоты в диапазоне от около 70 до около 170 г/л, более предпочтительно от около 80 до около 170 г/л, и концентрацию ионов меди предпочтительно в диапазоне от около 40 до 150 г/л, более предпочтительно от около 90 до около 110 г/л. Раствор электролита 214 протекает в зазоре 224 между вращающимся катодом 204 и анодом 206. Когда между анодом 206 и катодом 204 накладывают напряжение, на катодной поверхности 204а происходит электроосаждение меди. Электроосажденную медь удаляют с катода 204 в виде непрерывного тонкого листа фольги 210 при вращении катода. Медную фольгу скатывают в виде рулона фольги 210а.

Раствор электролита 214 превращают в обедненный медью раствор электролита в электрообразующей ячейке 202 и удаляют из ячейки 202 через линию 226. Обедненный медью раствор электролита на линии 226 имеет предпочтительно концентрацию ионов меди в диапазоне от около 40 до около 120, более предпочтительно от около 80 до около 100 г/л, более предпочтительно от около 90 до около 95 г/л; и концентрацию свободной серной кислоты в диапазоне от около 80 до около 170, более предпочтительно от около 90 до около 120 г/л. Этот обедненный медью электролит рециркулируют через линии 226, 228 и 230 в фильтр 208 и через фильтр 208 на линии 234, 238 и 222 и обратно в ячейку 202. К рециркулирующему раствору на линии 230 через линию 242 необязательно добавляют желатин и/или другие желательные добавки обсужденного выше типа. В рециркулирующий на линии 222 раствор через линию 224 можно добавить содержащий активную серу материал.

В электрообразующей ячейке 202 для наложения электрического тока между анодом 206 и катодом 204 обеспечивают электрические средства, которые хорошо известны в данной области. Ток представляет предпочтительно постоянный ток или переменный ток с наложенным постоянным током. Ионы меди в растворе электролита 214 захватывают электроны на периферийной поверхности 204а катода 204, вследствие чего в виде слоя фольги выделяется металлическая медь. Вокруг своей оси 204в непрерывно вращается катод 204 и с катодной поверхности 204а непрерывно удаляют в виде сплошного листа 210 слой фольги, который собирают в виде рулона 210а.

Процесс электроосаждения в электрообразующей ячейке 202 обедняет раствор электролита ионами меди и, если используют, желатином и содержащим активную серу материалом. Эти ингредиенты попадают, при этом ионы меди пополняют через линию 242 и содержащий активную серу материал пополняют через линию 93.

Хотя в вариантах, изображенным на фиг. 1 и 2, применяют двухступенчатые стадии экстракции растворителем при использовании смесителей 18 и 20 и отстойников 14 и 15, понятно, что к способу можно добавить дополнительные стадии экстракции без отклонения от сущности изобретения. Так например, хотя фиг. 1 и 2 конкретно раскрывают двухступенчатые стадии экстракции и предшествующее обсуждение относится к одноступенчатой и двухступенчатой экстракции, заявленный способ можно осуществлять с использованием трехступенчатой, четырехступенчатой, пятиступенчатой, шестиступенчатой и т.д. стадии экстракции. Подобно, хотя в вариантах, изображенных на фиг. 1 и 2, используют одноступенчатые стадии десорбции с использованием смесителя 22 и отстойника 16, понятно, что к способу без отклонения от сущности изобретения можно добавить дополнительные стадии десорбции. Так например, настоящий способ можно осуществлять с использованием двухступенчатой, трехступенчатой, четырехступенчатой, пятиступенчатой, шестиступенчатой стадии десорбции.

Последующие примеры представлены с целью иллюстрации изобретения. В последующих примерах, а также по всему описанию и в формуле изобретения все части и процентные содержания представлены по весу, все температуры указаны с использованием стоградусной шкалы Цельсия и все давления являются атмосферными, если не указано иным образом.

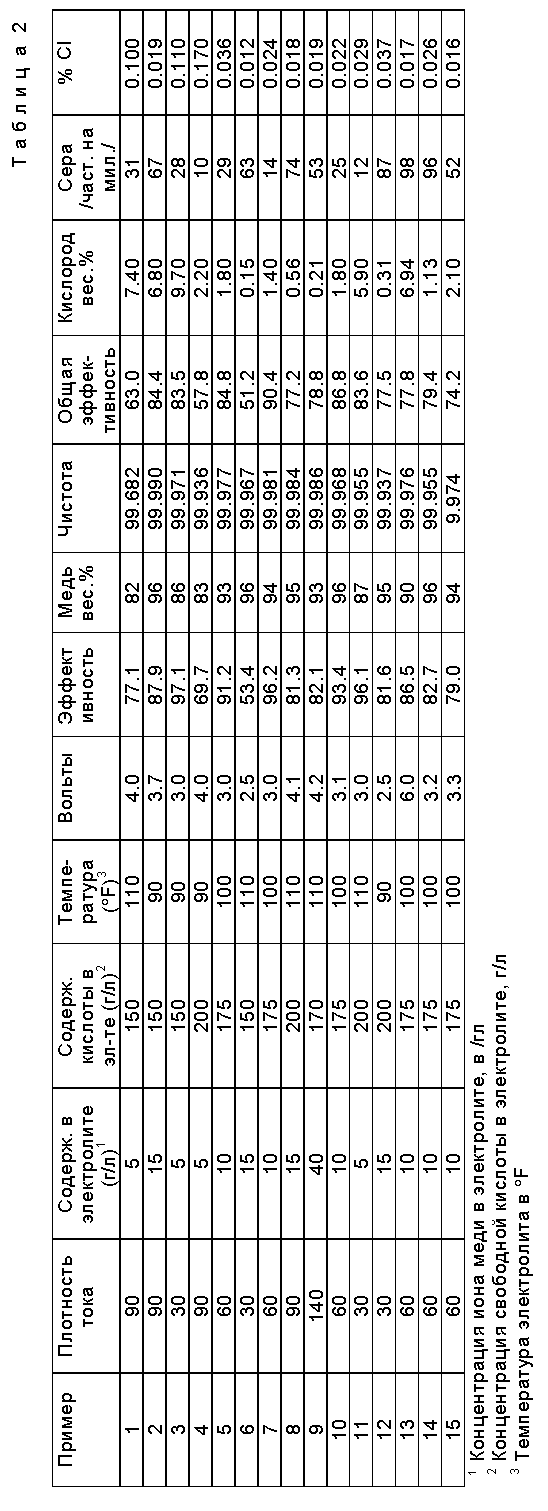

Примеры 1-12.

Медный металлический порошок получают с использованием способа, изображенного на фиг. 1, за исключением того, что электролитическую ячейку 24, бесконечную конвейерную ленту 30, установку для промывки и обезвоживания 34, бункеры 36, 38, 40, 42 и 44, наклонные желобы 60, 62, 64, 66, 68 и 70, сливное устройство для порошка 45, печь 48, охлаждающую камеру 50, размельчитель агломерата 52, мельницу 54 и сито 58 не используют. Используемая электролитическая ячейка представляет полипропиленовую ванну размером 54, 25х48х14 дюймов (137.16 см х 121.92 см х 35.56 см), содержащую три анода и два катода. Аноды изготавливали из свинецкальцийоловянного сплава. Катоды изготавливали из нержавеющей стали. Для вмещения раствора электролита использовали напорный бак. Раствор электролита под действием силы тяжести (самотеком) подавали в электролитическую ячейку.

Водный выщелачивающий раствор, разбрызгиваемый на выщелачиваемую кучу 10 из линии 70, представлял водный раствор серной кислоты, имеющий концентрацию свободной серной кислоты 20 г/л. Богатый медью водный выщелачивающий раствор, который перекачивают в смеситель 20 через линию 76, имеет концентрацию ионов меди 1,8 г/л концентрацию свободной серной кислоты 12 г/л. Органический раствор содержит 7% по весу раствора L1X 984 в SX-7. Концентрация меди в медьсодержащем органическом растворе, который добавляют в смеситель 20 из отстойника 15, имеет концентрацию меди 1,95 г/л относительно L1X 984 в органическом растворе. Богатый медью органический раствор, который перекачивают в смеситель 22 из отстойника 14, имеет концентрацию меди 3 г/л относительно L1X 984 в органическом растворе. Богатый медью органический раствор, который перекачивают в смеситель 22 из отстойника 14, имеет концентрацию меди 3 г/л относительно L1X 984 в органическом растворе. Обедненный медью десорбирующий раствор, добавленный в смеситель 22 из линии 106, имеет концентрацию свободной серной кислоты 170 г/л и концентрацию ионов меди 40 г/л. (Этот обедненный медью десорбирующий раствор перекачивают через линию 106 в смеситель 22 из оборудования для EW (электролитического выделения), которое не является частью заявленного способа). Обедненный медью органический раствор, который перекачивают из отстойника 16 в смеситель 18, имеет концентрацию ионов меди 1,25 г/л относительно L1X 984 в органическом растворе. Медьсодержащий водный выщелачивающий раствор, перекачанный из отстойника 14 в смеситель 18, имеет концентрацию ионов меди 0,8 г/л и концентрацию свободной серной кислоты 12 г/л. Обедненный медью водный раствор, прокачанный из отстойника 15 через линию 134, имеет концентрацию меди 15 г/л и концентрацию свободной серной кислоты 12 г/л. Богатый медью десорбирующий раствор, взятый из отстойника 16 для использования в электролитической ячейке, разбавляли водой и серной кислотой для обеспечения концентрации ионов меди 5-15 г/л и концентрации свободной серной кислоты 150-200 г/л, как указано в табл. 2. Богатый медью десорбирующий раствор для примера 9 не разбавляли.

Обеспечивали возможность достижения электролитической ячейкой равновесия при работе ячейки при испытуемых условиях, при этом обеспечивали равновесие ячейки при плотности тока 90 и 145 А/фут2 в течение 20 минут, при плотности тока 60 А/фут2 в течение 40 минут и при плотности тока 30 А/фут2 в течение 60 минут. Для каждого примера проводили три 45-минутных цикла. В конце каждого цикла катод соскребали с использованием скребка, изготовленного из углеродистой стали. Медный металлический порошок собирали в лотке из нержавеющей стали. Порошок промывали с использованием водопроводной воды, помещенной в пластмассовый короб, и воду слили. Эту методику промывки повторяли более четырех раз. Порошок обрабатывали раствором бензотриазола с концентрацией 1 вес. % в течение 1 часа и сушили. Порошок анализировали, при этом результаты приведены в табл. 2. Процентное содержание меди в пробе определяли путем взвешивания одного грамма порошка и растворения пробы в HO3 и анализа его на содержание меди. Эффективность подсчитывали в пересчете на сухой вес. Общую эффективность вычисляли в виде эффективности чистоты, процентного содержания меди и сухого веса всего продукта.

Примеры 13-15.

Методика, использованная в примерах 13-15, была той же самой, которую использовали в примерах 1-12, за исключением того, что: 1) вместо водопроводной воды для промывки проб использовали деионизированную воду; (2) два из трех циклов для каждой пробы предпочтительнее осуществляли с использованием пространственно устойчивого анода и один опыт выполняли с использованием свинцового анода, чем всех трех циклов с использованием свинцовых анодов; 3) вместо скребков, изготовленных из углеродистой стали, использовали скребки, изготовленные из нержавеющей стали или пластмассы. Результаты также приведены в табл. 2.

Хотя изобретение было объяснено в отношении его предпочтительных вариантов, понятно, что специалистам в данной области при прочтении описания будут очевидны его различные модификации. Следовательно, понятно, что изобретением, представленным здесь, намереваются перекрыть такие модификации как попадающие в область приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1995 |

|

RU2127332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2123543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ ПРОВОЛОКИ | 1998 |

|

RU2160793C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2007 |

|

RU2336346C1 |

| Способ извлечения меди из водных растворов, содержащих ион хлора | 1982 |

|

SU1734577A3 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ИОНЫ ДВУХВАЛЕНТНОГО ЖЕЛЕЗА | 2007 |

|

RU2339714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 1996 |

|

RU2149225C1 |

| Способ получения медного порошка | 1981 |

|

SU996102A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ЕГО ОРГАНИЧЕСКОГО КОМПЛЕКСА | 1994 |

|

RU2125477C1 |