Область техники

Изобретение относится к технологии электрохимических производств, а именно к разработке способа получения электродных материалов из оксида марганца со структурой бирнессита или вернадита путем катодного восстановления перманганата или манганата в водной щелочной среде для использования в суперконденсаторах, электрохромных устройствах, батарейках, аккумуляторах, топливных элементах.

Уровень техники

Электрохимическая энергетика в настоящее время активно развивается как в части автономного энергоснабжения (электромобили, летательные аппараты, водный транспорт и т.п.), так и в качестве важного элемента энергетических систем (накопление энергии, регулирование нагрузок в электросетях). Основное направление дальнейшего повышения эффективности электрохимического хранения и преобразования энергии - создание электродных материалов, преимущества которых перед используемыми аналогами состоят в улучшенных функциональных характеристиках (более высокая емкость, более высокая каталитическая активность, более низкое сопротивление), и/или в более низкой стоимости, и/или в более высокой стабильности.

Вопрос о стабильности непосредственно связан с экономическими аспектами конструирования электрохимических устройств, т.к. более высокая стабильность позволяет увеличить сроки эксплуатации и реже осуществлять замену электродного материала. Наилучшей гарантией высокой стабильности твердого электродного материала является его термодинамическая устойчивость в растворе электролита при потенциалах, при которых функционирует электрод. Металлы, за исключением благородных, никогда не удовлетворяют условию термодинамической стабильности. Отказ от благородных металлов стимулируется задачей снижения стоимости устройств. В этой связи актуален поиск устойчивых оксидов неблагородных металлов. Для этой группы электродных материалов наиболее жестким ограничением оказывается достаточная электронная проводимость.

Оксиды марганца занимают особое место среди оксидных электродных материалов именно из-за высокой проводимости, необходимой для снижения омических потерь в электрохимических устройствах. Оксиды марганца - общее название большой группы материалов с разными кристаллическими структурами и разными соотношениями Mn:O. В ряде случаев они содержат также однозарядные катионы А (ионы щелочных металлов или протоны). Состав оксидов марганца в общем виде может быть представлен как AxMnO2. Как и большинство других оксидов неблагородных металлов, оксиды марганца могут функционировать только в устройствах с щелочными или гораздо реже востребованными нейтральными электролитами. Термодинамически устойчивыми модификациями оксида марганца в щелочной среде являются бирнессит и вернадит - слоистые фазы, в которых А - катионы натрия или калия, х составляет 0.01-0.45 что соответствует степеням окисления марганца 3.99-3.55.

Наиболее широко распространен в коммерческих батареях и аккумуляторах с щелочным электролитом электролитический диоксид марганца (ЭДМ), получаемый из солей двухвалентного марганца путем процесса анодного окисления по детально развитой промышленной технологии [Avijit Biswal, Bankim Chandra Tripathy, Kali Sanjay, Tondepu Subbaiah and Manickam Minakshi, "Electrolytic manganese dioxide (EMD): a perspective on worldwide production, reserves and its role in electrochemistry", RSC Advances, 2015, v. 5, No 58255]. Мы не рассматриваем ЭДМ как аналог потому, что он не содержит устойчивых в щелочном растворе бирнессита или вернадита, и в ходе функционирования в щелочных устройствах постепенно трансформируется. Причиной является то, что ЭДМ формируется в кислых растворах, его состав близок к MnO2, а преобладающей кристаллической фазой является gamma-MnO2. Осуществить процесс осаждения ЭДМ в щелочной среде невозможно потому, что его предшественники, соединения двухвалентного марганца, нерастворимы в щелочной среде. В тоже время, функциональные характеристики ЭДМ являются «реперными» для любых оксидов, применяемых в заряд-аккумулирующих устройствах.

Можно выделить две технологии получения бирнессита или вернадита.

Из уровня техники известны электродные материалы со структурой бирнессита или вернадита, получаемые путем химических реакций восстановления [CN 105502504] или окисления [US 20180134576]. Однако эти материалы получаются в форме порошков, и для изготовления из них электродов требуются дополнительные технологические стадии: создание композиции с каким-либо связующим веществом, суспендирование такой помпозиции, нанесение полученной суспензии на подложку, сушка. Наряду с технологической сложностью возникает также риск низкой адгезии к подложке, т.к. отстствует прочное связывание частиц порошка с подложкой.

Из уровня техники известны электродные материалы со структурой бирнессита или вернадита, получаемые путем катодного восстановления перманганата или манганата в нейтральной среде [Т. Tanimoto, Н. Abe, K. Tomono, М. Nakayama, Cathodic Synthesis of Birnessite Films for Pseudocapacitor Application, ECS Trans. 50 (2013) 61-70. doi: 10.1149/05043.0061ecst; R. Delia Noce,  , T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j; S. Zhu, W. Huo, X. Liu, Y. Zhang, Birnessite based nanostructures for supercapacitors: challenges, strategies and prospects, Nanoscale Adv. 2 (2020) 37-54. doi: 10.1039/c9na00547a] или при концентрации щелочи на два порядка ниже, чем в рабочих растворах устройств (рН 12) [Н. Yuqiu, Z. Hongcheng, Cathodic Potentiostatic Electrodeposition and Capacitance Characterization of Manganese Dioxide Film, in: 2010 International Conference on Nanotechnology and Biosensors IPCBEE, Vol. 2, IACSIT Press, Singapore, 2011, pp. 130-133]. Однако при переносе в раствор с более высокой концентрацией щелочи (рН > 14, высокие концентрации щелочи необходимы для обеспечения достаточной электропроводности раствора) эти материалы неизбежно претерпевают структурные трансформации, связанные с изменением их катионного состава. Такие трансформации следует рассматривать как деградационный риск. Кроме того, в разработках не уделяется внимания равномерности нанесения оксида на подложку, т.к. осаждение проводится в ячейках, не обеспечивающих равномерного распределения линий тока.

, T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j; S. Zhu, W. Huo, X. Liu, Y. Zhang, Birnessite based nanostructures for supercapacitors: challenges, strategies and prospects, Nanoscale Adv. 2 (2020) 37-54. doi: 10.1039/c9na00547a] или при концентрации щелочи на два порядка ниже, чем в рабочих растворах устройств (рН 12) [Н. Yuqiu, Z. Hongcheng, Cathodic Potentiostatic Electrodeposition and Capacitance Characterization of Manganese Dioxide Film, in: 2010 International Conference on Nanotechnology and Biosensors IPCBEE, Vol. 2, IACSIT Press, Singapore, 2011, pp. 130-133]. Однако при переносе в раствор с более высокой концентрацией щелочи (рН > 14, высокие концентрации щелочи необходимы для обеспечения достаточной электропроводности раствора) эти материалы неизбежно претерпевают структурные трансформации, связанные с изменением их катионного состава. Такие трансформации следует рассматривать как деградационный риск. Кроме того, в разработках не уделяется внимания равномерности нанесения оксида на подложку, т.к. осаждение проводится в ячейках, не обеспечивающих равномерного распределения линий тока.

Известен электродный материал со структурой бирнессита или вернадита, получаемый путем катодного восстановления перманганата или манганата в нейтральной среде (R. Delia Noce,  , T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j). Способ заключается в осаждении перманганата или манганата на нержавеющую сталь AISI 304 из нетрального (рН 7) раствора 10 мМ KMnO4 с добавкой 0.1 М Na2SO4 в малоконтролируемых гальваностатических режимах (без контроля потенциала). Выходы по току составляли от 20 до 96%. Однако, бирнессит был рентгенографически идентифицирован только при не слишком высоких плотностях тока, при этом достигались емкости 170-250 Ф/г при медленном перезаряжении и 75-150 Ф/г при быстром перезаряжении. Данных по изменению емкости при циклировании для рентгенографически идентифицированных образцов не приводится.

, T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j). Способ заключается в осаждении перманганата или манганата на нержавеющую сталь AISI 304 из нетрального (рН 7) раствора 10 мМ KMnO4 с добавкой 0.1 М Na2SO4 в малоконтролируемых гальваностатических режимах (без контроля потенциала). Выходы по току составляли от 20 до 96%. Однако, бирнессит был рентгенографически идентифицирован только при не слишком высоких плотностях тока, при этом достигались емкости 170-250 Ф/г при медленном перезаряжении и 75-150 Ф/г при быстром перезаряжении. Данных по изменению емкости при циклировании для рентгенографически идентифицированных образцов не приводится.

Технология получения электродных материалов путем катодного восстановления перманганата или манганата на подложке обеспечивает получение материала в одну стадию, в которой рост оксида со слоистой структурой (бирнессита или вернадита) происходит из кристаллических зародышей, прочно связанных с поверхностью подложки. Образующийся материал не претерпевает в дальнейшем структурных превращений при функционировании в щелочных растворах, т.к., в отличие от аналогов, формируется непосредственно в щелочной среде. Таким образом снижаются деградационные риски, связанные с механическим разрушением слоя материала. В то же время, функциональные характеристики остаются сравнимыми с типичными для материалов на основе оксидов марганца, получаемых другими путями, либо превосходят таковые.

Наиболее близким к заявляемому является электродный материал со структурой бирнессита или вернадита, полученный потенциостатическим осаждением из перманганата или манганата на платиновую фольгу из нейтральных (рН 6.5) растворов 2 мМ KMnO4 с добавками 0 0.5 М различных хлоридных солей. Потенциалы осаждения составляли от -0.1 до +0.25 В в шкале хлорсеребряного электрода. Выход по току составлял 94%. Достигались емкости до 320 Ф/г при медленном (1 мВ/с) перезаряжении, при переходе к более быстрому заряжению (200 мВ/с) емкости снижались до 200 Ф/г. Снижение емкости за 1000 циклов составляло около 15%. Однако приведенные характеристики являются не слишком высокими с точки зрения конкурентоспособности конденсаторов с электродами из бирнессита с обычными углеродными суперконденсаторами, в первую очередь по потере емкости при увеличении скорости перезаряжения и при циклировании. Кроме того, все данные по емкости получены в нейтральных растворах, которые (в отличие от щелочных растворов) не обеспечивают стабильной работы электрохимических устройств из-за нестабильности величины рН в приэлектродном слое. При переносе в щелочной раствор пленки, полученные из нейтральных растворов, растрескиваются.

Технической проблемой, на решение которой направлено заявляемое изобретение, является получение электродного материала со структурой бирнессита или вернадита непосредственно в такой же среде, в которой затем материал используется как функциональный.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является создание перезаряжаемого электродного материала для конденсаторов, отличающегося высокой механической и адгезионной стабильностью при функционировании в устройствах с щелочным электролитом. Заявляемый электродный материал также характеризуется стабильностью и быстротой циклирования, простотой получения и высокой емкостью (до 500 Ф/г). Осадок, прочно связанный с поверхностью подложки, не изменяет массу в пределах достижимой точности ее определения после 1000 полных циклов. По данным электронной микроскопии, в том числе микроскопии на поперечных срезах и сколах, а также по данным дифракции осадок характеризуется равномерностью по толщине и составу, что достигается равномерностью распределения потенциала и линий тока вдоль поверхности при осаждении. Потери емкости после 1000 полных циклов не превышают 10%. Снижение емкости при сокращении времени перезаряжения от некольких минут до нескольких секунд не превышает 20%.

Технический результат достигается электродным материалом из оксида марганца с кристаллической структурой бирнессита или вернадита для изготовления электродов для электрохимических устройств с водным щелочным электролитом, характеризующийся равномерной микроструктурой с загрузкой оксида до 1.6 мг на см2 и емкостью до 500 Ф/г, предпочтительно от 200 до 500 Ф/г. При скорости перезаряжения материала при 200 мВ/с емкость уменьшается не более чем на 20%., предпочтительно не более чем на 15%. Проводящая подложка выполнена из углерода, никеля или стали.

Технический результат также достигается способом получения электродного материала из оксида марганца с кристаллической структурой бирнессита или вернадита, включающий приготовление раствора (электролитическая среда, электролит) посредством смешения водного щелочного раствора и водного раствора перманганата. Полученный раствор помещают в трехэлектродную электрохимическую ячейку, включающую рабочий электрод, в качестве которого используют проводящую подложку для осаждения электродного материла, вспомогательный электрод и оксидно-ртутный электрод сравнения. Полученный раствор деаэрируют током аргона в течение времени, необходимого для удаления кислорода, затем задают потенциал рабочего электрода от -0.05 до -0.25 В по оксидно-ртутному электроду в растворе щелочи той же концентрации, осаждение проводят до достижения удельных пропущенных зарядов 0.039 4 Кл/см2 в расчете на геометрическую поверхность подложки, далее подложку с электродным материалом многократно промывают для удаления загрязнения и непрореагировавших остатков солей марганца. В качестве проводящей подложки используют подложку из углерода, никеля или стали. Для приготовления щелочного раствора используют KOH или NaOH или LiOH, при этом концентрация щелочи в растворе составляет от 1 до 5 моль/л. В качестве перманганата используют перманганат калия KMnO4, или перманганат натрия NaMnO4, при этом концентрация перманганата в растворе составляет от 1 до 20 ммоль/л. Для промывания оксида на подложке используют фоновый щелочной электролит, взятый в объеме не менее, чем в 100 раз превышающий объем полученного осажденного слоя. Предварительно перед размещением в ячейку проводящую подложку подвергают окислительной химической обработке. Время для деаэрирования током аргона составляет не менее 30 мин, предпочтительно от 30 до 90 мин.

Краткое описание чертежей

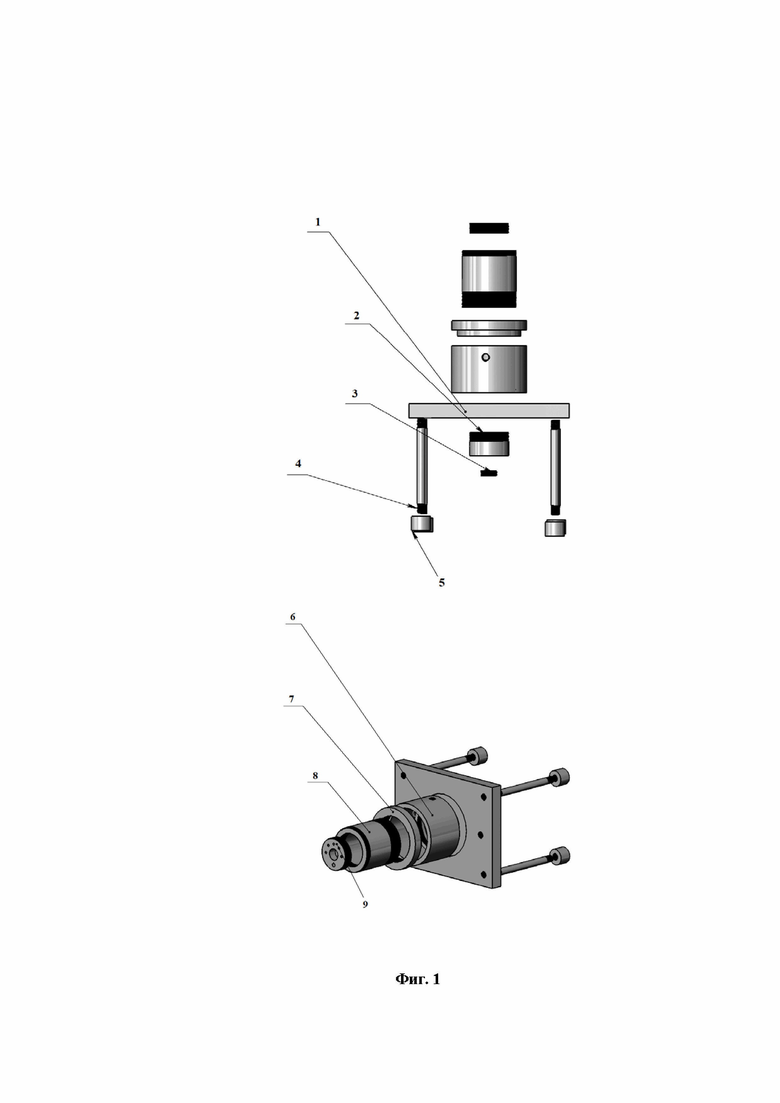

На фиг. 1 представлена конструкция электрохимической ячейки для катодного осаждения, где 1 основание, 2 держатель рабочего электрода, 3 стопор рабочего электрода, 4 ножка, 5 основание ножки, 6 водяная камера, 7 крышка водяной камеры, 8 - камера рабочего электрода, 9 - держатель вспомогательного электрода.

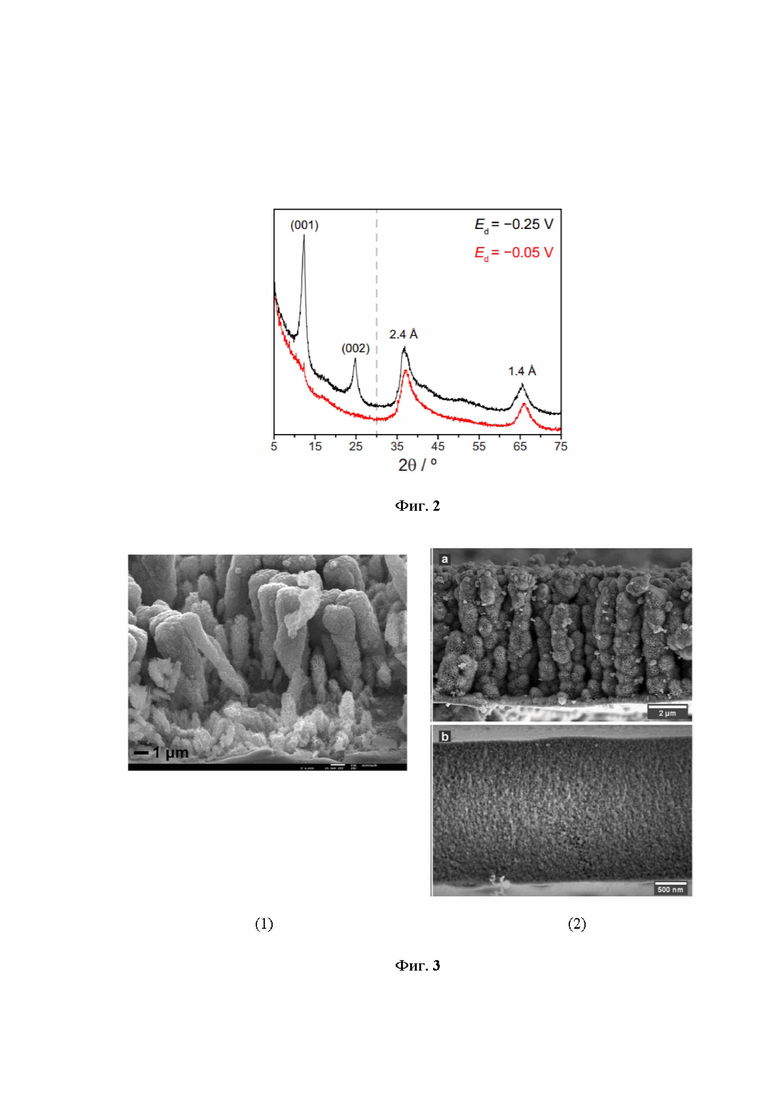

На фиг. 2 представлены рентгенограммы оксидов, полученных при потенциалах осаждения -0.25 и -0.05 В. Cu Kalfa-излучение.

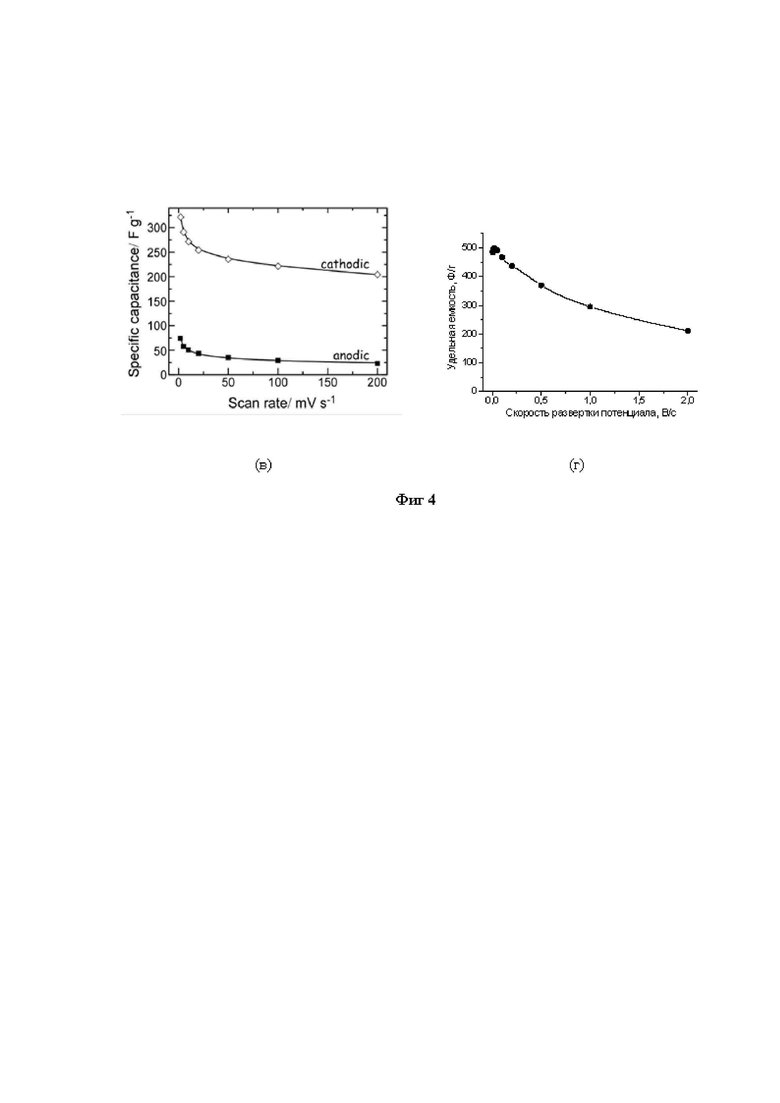

На фиг. 3 сопоставлены электронно-микроскопические изображения осадков, полученных из нейтрального раствора перманганата в [R. Delia Noce,  , T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j] (1) и полученных в рамках настоящего изобретения из щелочного раствора перманганата при при потенциалах осаждения -0.25 и -0.05 В (2), где (а) - при потенциале осаждения -0.25 В, (b) - при потенциале осаждения -0.05 В.

, T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j] (1) и полученных в рамках настоящего изобретения из щелочного раствора перманганата при при потенциалах осаждения -0.25 и -0.05 В (2), где (а) - при потенциале осаждения -0.25 В, (b) - при потенциале осаждения -0.05 В.

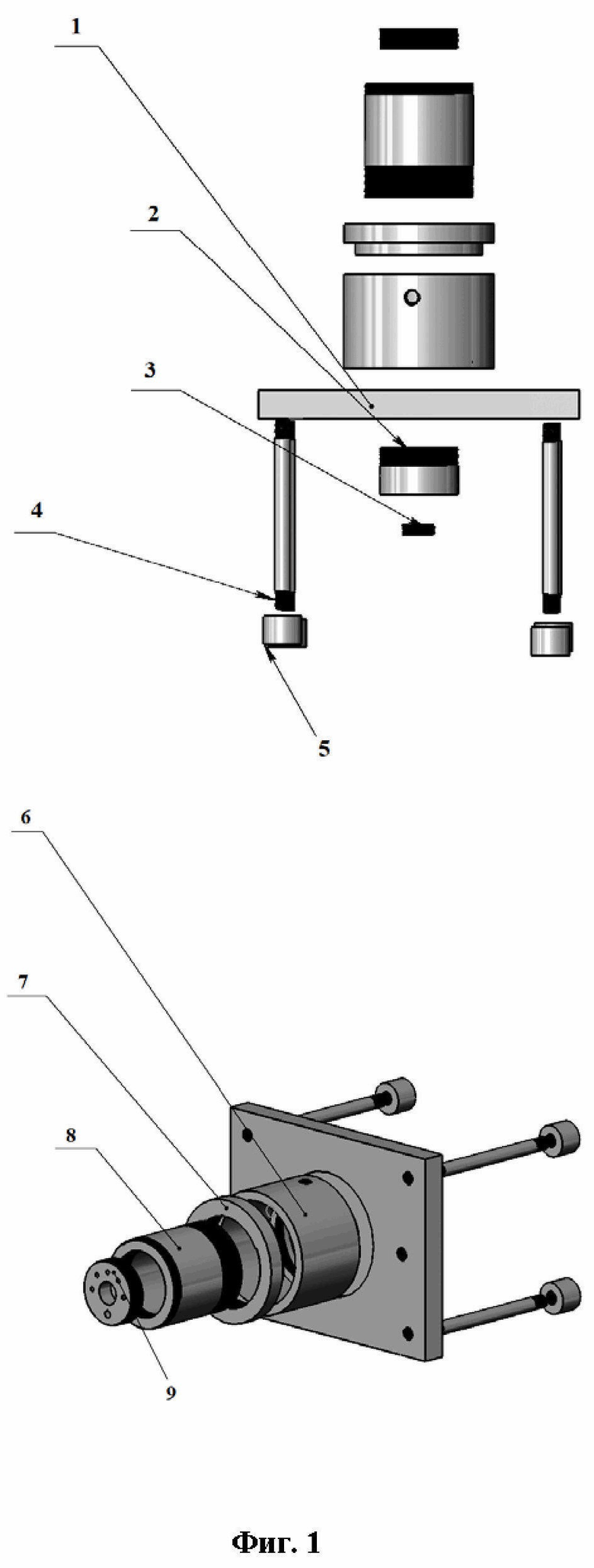

На фиг. 4 представлены графики удельной емкости в зависимости от скорости развертки для бирнессита, катодно осажденного из нейтрального раствора 0.5М Na2SO4 (в), из работы [Т. Tanimoto, Н. Abe, K. Tomono, М. Nakayama, Cathodic Synthesis of Birnessite Films for Pseudocapacitor Application, ECS Trans. 50 (2013) 61-70] и удельной емкости в зависимости от скорости развертки потенциала, для осадка, полученного при -0.25 В на никелевой подложке в щелочном электролите (г).

Осуществление изобретения

Способ получения электродных материалов из оксида со структурами бирнессита или вернадита путем катодного восстановления перманганата или манганата в щелочной среде состоит в проведении катодной поляризации проводящей подложки в растворах гидроксидов щелочных металлов с добавками перманганата. При хранении на воздухе перманганат постепенно самопроизвольно восстанавливается водой до манганата, что не вызывает осложнений при дальнейшем проведении процесса. Подложку из углерода, никеля или стали диаметром 15±0.5 мм и толщиной 0.5-5 мм обезжиривают любым стандартным способом, например в ацетоне, и подвергают окислительной химической обработке и вносят в качестве рабочего электрода в раствор, находящийся в электрохимической ячейке оригинальной конструкции (фиг. 1). В ячейке также располагаются вспомогательный электрод и электрод сравнения, относительно которого при помощи потенциостата задают необходимый потенциал осаждения. Геометрия ячейки позволяет осуществить равномерность осаждаемого слоя как по толщине, так и по составу, зависящему от потенциала. Предложенная геометрия обеспечивает равномерное распределение вдоль поверхности как потенциала, так и линий тока при осаждении.

Трехэлектродная ячейка для осаждения (фиг. 1) является конструкцией цилиндрического типа. Основная часть, контактирующая с раствором, выполнена из тефлона (камера рабочего электрода, водяная камера, крышка водяной камеры, держатель вспомогательного электрода, держатель рабочего электрода). Рабочий электрод представляет собой подложку, на которую производится осаждение (высота определяется материалом, ∅внешн=15 мм). Вспомогательный электрод выполнен из стали (стержень, ∅=15 мм), электрод сравнения - оксидно-ртутный в стеклянном корпусе (не показаны). Камера рабочего электрода представляет собой цилиндр (h=60 мм, ∅внутр=41 мм, ∅внешн=58 мм) с внутренней и внешней резьбой, при помощи которой соединяются рабочая камера, держатели рабочего и вспомогательного электродов, а также водяная камера. Держатель рабочего электрода представляет собой цилиндр (h=25 мм, ∅внешн=41 мм) с ступенчатым отверстием (h1=20 мм, ∅внутр. 1=15 мм, h2=5 мм, ∅внутр. 2=11 мм) и внешней и внутренней резьбами. При помощи внешней резьбы держатель рабочего электрода свинчивается с рабочей камерой. В отверстие с внутренней резьбой помещается рабочий электрод и закрепляется при помощи стопора рабочего электрода, выполненного из капролона в виде шайбы с внутренней и внешними резьбами (h=5 мм, ∅внешн=17 мм). При помощи внешней резьбы стопор фиксирует рабочий электрод в держателе, а при помощи внутренней в нем закрепляется токосъемник (стальная шпилька М5). Держатель вспомогательного электрода выполнен в виде шайбы (h=10 мм, ∅внешн=41 мм) с внешней резьбой и отверстиями для закрепления вспомогательного электрода (∅=15 мм) и деаэрирования (∅=3 мм). Держатель вспомогательного электрода соединяется с рабочей камерой при помощи резьбового соединения. Водяная камера состоит из двух частей: камеры, выполненной в виде цилиндра (h=50 мм, ∅внутр=67 мм, 0 внешн=79 мм) с ступенчатым отверстием (h1=44 мм, ∅внутр. 1=67 мм, h2=6 мм, ∅внутр. 2=57 мм), внутренней резьбой и отверстиями для подачи воды (2 отв. М8) и крышки, выполненной в виде шайбы (h=17 мм, ∅внутр=57 мм, ∅внешн=79 мм) с внутренней резьбой. Части водяной камеры соединяются с рабочей камерой при помощи резьбовых соединений. Собранная основная часть ячейки устанавливается на постамент, состоящий из основания и ножек с основаниями ножек. Основание выполнено в виде параллелепипеда из оргстекла с ступенчатым отверстием (h1=5 мм, ∅внутр. 1=80 мм, h2=10 мм, ∅внутр. 2=40 мм) для установки основной части и резьбовыми отверстиями (М8) для закрепления ножек. Ножки и основания ножек выполнены из дюрали и представляют собой стержни h=100 мм, ∅внешн=8 мм и h=15 мм, ∅внешн=20 мм, соответственно, с резьбой М8. Ножки с основанием и основанием ножки соединяются при помощи резьбового соединения.

Осаждение может быть также проведено в трехэлектродных ячейках других конструкций, однако в этом случае осадки могут получаться неравномерными по толщине и по стехиометрическому составу (т.е. по степени окисления марганца). Для мониторинга процесса осаждения регистрируют зависимости протекающего тока и пропущенного заряда от времени при фиксированном потенциале. Из величины пропущенного заряда, с использованием известного выхода по току, рассчитывают удельное количество осажденного оксида на единицу поверхности подложки.

Для получения электродного материала в качестве исходных соединений используют (1) щелочь (KOH, или NaOH или LiOH) и (2) перманганат калия KMnO4. Готовят водный раствор из (1) и (2), предпочтительно при постоянном перемешивании. Концентрация щелочи в растворе составляет от 1 до 5 моль/л, перманганата или манганата от 1 до 20 ммоль/л. Образовавшийся раствор помещают в ячейку (фиг. 1) и деаэрируют током аргона в течение не менее 30 мин. Время деаэрирования может быть произвольно увеличено и не влияет на результат. Затем задают потенциал рабочего электрода от -0.05 до -0.25 В по оксидно-ртутному электроду в растворе щелочи той же концентрации (ниже все значения потенциала приведены в шкале этого электрода сравнения). В ходе осаждения регистрируют ток и пропускаемый заряд. Осаждение проводят до достижения удельных пропущенных зарядов 0.039-4 Кл/см2 в расчете на геометрическую поверхность подложки, что соответствует количествам оксида в пленке (загрузкам) 0.013 1.6 мг/см2. Нижняя граница этого интервала соответствует загрузкам, актуальным для катода топливного элемента, верхняя граница загрузкам для применения в электрохимических конденсаторах. Далее полученный оксид на подложке промывают для удаления загрязнений и не прореагировавших остатков перманганата раствором фонового электролита, в количестве не менее, чем в 100 раз превышающим объем полученного осажденного слоя (осадка). При использовании подложек из металлов и окисленного углерода выходы по току составляют не менее 90%.

Настоящее изобретение поясняется конкретными примерами выполнения, которые не являются единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

Пример 1.

В качестве рабочего электрода в ячейке (фиг. 1) использовали диск из стеклоуглерода толщиной 2 мм, диаметром 15 мм. Перед осаждением электрод подвергали поляризации в течение 10 с при 1.8 В по оксиднортутному электроду в растворе NaOH с концентрацией 1 моль/л. Затем 1.0 г NaOH растворяли в 24 мл Н2О, получая раствор с концентрацией 1 моль/л. В этот раствор добавляли 0.078 г перманганата калия KMnO4, получая раствор с концентрацией перманганата 20 ммоль/л. Образовавшийся раствор помещали в ячейку и деаэрировали током аргона в течение 30 мин. Затем задавали потенциал рабочего электрода -0.25 В по оксиднортутному электроду в растворе щелочи той же концентрации. В ходе осаждения регистрировали ток и пропускаемый заряд. Осаждение проводили до достижения удельного заряда 1.06 Кл/см2, что соответствует количествам оксида в пленке (загрузкам) 0.39 мг/см2. Полученный оксид на подложке извлекали из ячейки, выдерживали 3 раза по 20 минут в 30 мл дистиллированной воды при небольшом размешивании и высушивали при комнатной температуре. После этого кристаллическую структуру оксида подтверждали рентгенографически. Полученные результаты представлены на фиг. 2. Рентгенограмма образца отвечает структуре бирнессита, характеризующегося слоистостью и высоким разоупорядочением, что приводит к существенному уширению рефлексов. Полученный осадок состоит из тонких пластинок, формирующих характерные глобулы с высокой пористостью, что показано на Фиг. 3 (справа, а). Такая морфология является типичной для бирнессита. Таким образом в ходе эксперимента действительно получена заявленная фаза.

Пример 2.

Проводили аналогично примеру 1, но при осаждении задавали потенциал рабочего электрода -0.05 В по оксиднортутному электроду в растворе щелочи той же концентрации. Осаждение проводили до достижения удельного заряда 1.06 Кл/см2, что соответствует количествам оксида в пленке (загрузкам) 0.30 мг/см2. Кристаллическую структуру оксида подтверждали рентгенографически. Полученные результаты представлены на фиг. 2. Рентгенограмма полученного образца характеризуется набором рефлексов, близких к рентгенограмме бирнессита. Однако, на ней отсутствуют первые два рефлекса, что указывает на отсутствие межслоевого упорядочения, что характерно именно для структуры вернадита. Полученный осадок обладает компактной морфологией и пронизан порами нанометрового размера (Фиг. 3 справа, б). Гораздо более плотная структура по сравнению с сильно разветвленным бирнесситом обеспечивает значительно более высокую механической устойчивость полученного осадка.

Пример 3.

Проводили аналогично описанному в примере 2, но сразу после осаждения подложку с полученным оксидом промывали 30 мл раствора фонового щелочного электролита в течение 3 минут. После этого электрод снова помещали в ячейку и заполняли ее 25 мл раствора фонового щелочного электролита. Раствор деаэрировали током аргона в течение 30 мин. Затем электрод подвергали циклическому наложению потенциала в интервале от -0.03 до 0.27 В режиме с линейной разверткой потенциала со скоростью 0.1 В/с. В ходе эксперимента осуществляли 1000 полных циклов, наблюдали снижение емкости около 10% через 1000 циклов. В ходе проведения циклирования количество оксида на подложке не изменилось (с точностью до ошибки определения массы для материалов, извлекаемых из раствора и подвергаемых сушке): оно составляло 0.30-0.32 мг/см2. Таким образом, в ходе циклирования потенциала осадок не теряет механической устойчивости.

Пример 4.

В качестве рабочего электрода в ячейке (фиг. 1) использовали диск из листового никеля толщиной 0.5 мм, диаметром 15 мм. Перед осаждением электрод подвергали поляризации в течение 100 с при -1.1 В по оксиднортутному электроду в растворе NaOH с концентрацией 1 моль/л. Затем 1.0 г NaOH растворяли в 24 мл Н2О, получая раствор с концентрацией 1 моль/л. В этот раствор добавляли 0.078 г перманганата калия KMnO4, получая раствор с концентрацией перманганата 20 ммоль/л. Образовавшийся раствор помещали в ячейку и деаэрировали током аргона в течение 30 мин. Затем задавали потенциал рабочего электрода -0.25 В по оксиднортутному электроду в растворе щелочи той же концентрации. В ходе осаждения регистрировали ток и пропускаемый заряд. Осаждение проводили до достижения удельного заряда 0.039 Кл/см2, что соответствует количествам оксида в пленке (загрузкам) 0.013 мг/см2. После осаждения подложку с полученным оксидом промывали 30 мл раствора фонового щелочного электролита в течение 3 минут. После этого электрод снова помещали в ячейку и заполняли ее 25 мл раствора фонового щелочного электролита. Раствор деаэрировали током аргона в течение 40 мин. Затем электрод подвергали циклическому наложению потенциала в интервале от -0.15 до 0.27 В режиме с линейной разверткой потенциала с различными скоростями развертки в интервале 1 2000 мВ/с. Полученные зависимости удельной емкости от скорости заряжения представлены на Фиг. 4. Сравнивая полученные результаты с описанными в работе Т. Tanimoto, Н. Abe, K. Tomono, М. Nakayama, Cathodic Synthesis of Birnessite Films for Pseudocapacitor Application, ECS Trans. 50 (2013) 61-70 для интервала до 200 мВ/с, можно отметить, что осадок, полученный в щелочном растворе демонстрирует значительно более высокую удельную емкость 500 Ф/г, которая при 200 мВ/с снижается до 420 Ф/г. При на порядок еще более быстром перезаряжении 2000 мВ/г емкость остается выше 200 Ф/г. Как следует из сравнения вольтамперограмм для полученного осадка и осадков из [R. Delia Noce,  , T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j], высокая обратимость перезаряжения пленки бирнессита, полученного в щелочной среде, сохраняется до гораздо более высоких значений скоростей развертки потенциала.

, T.M. Silva, M.J. Carmezim, M.F. Montemor, Electrodeposition: a versatile, efficient, binder-free and room temperature one-step process to produce MnO2 electrochemical capacitor electrodes, RSC Adv. 7 (2017) 32038-32043. doi: 10.1039/c7ra04481j], высокая обратимость перезаряжения пленки бирнессита, полученного в щелочной среде, сохраняется до гораздо более высоких значений скоростей развертки потенциала.

Примеры 5-12 проводили аналогично примеру 1, параметры приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО СОРБЕНТА НА ОСНОВЕ ОКСИДОВ МАРГАНЦА (III, IV) | 2002 |

|

RU2218209C1 |

| Способ получения противокоррозионного пигмента | 2023 |

|

RU2807930C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

| Способ получения наночастиц дельта-MnO | 2024 |

|

RU2826355C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С КОМБИНИРОВАННЫМ МЕХАНИЗМОМ НАКОПЛЕНИЯ ЗАРЯДА | 1998 |

|

RU2145132C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЦИНКА ИЗ ТВЕРДЫХ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2021 |

|

RU2830268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА НЕСУЩИХ КОНСТРУКЦИЯХ БОРТОВОЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ ЛЕТАТЕЛЬНЫХ И КОСМИЧЕСКИХ АППАРАТОВ, ИЗГОТОВЛЕННЫХ ИЗ МАГНИЯ ИЛИ ЕГО СПЛАВОВ, И ЗАЩИТНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ, И НЕСУЩАЯ КОНСТРУКЦИЯ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2676550C1 |

| Способ изготовления хеморезистора на основе наноструктур оксида марганца электрохимическим методом | 2018 |

|

RU2677095C1 |

Изобретение относится к технологии электрохимических производств, а именно к разработке способа получения электродных материалов из оксида марганца со структурой бирнессита или вернадита для использования в суперконденсаторах, электрохромных устройствах, батарейках, аккумуляторах, топливных элементах. Способ получения электродных материалов из оксида со структурами бирнессита или вернадита путем катодного восстановления перманганата или манганата в щелочной среде состоит в проведении катодной поляризации проводящей подложки в растворах гидроксидов щелочных металлов с добавками перманганата. Осаждение реализуется в потенциостатических условиях в трехэлектродной электрохимической ячейке. Техническим результатом является высокая механическая и адгезионная стабильность при функционировании в устройствах с щелочным электролитом, стабильность и быстрота циклирования, простота получения и высокая емкость. 2 н. и 9 з.п. ф-лы, 4 ил., 12 пр., 1 табл.

1. Способ получения электродного материала из оксида марганца с кристаллической структурой бирнессита или вернадита, включающий приготовление электролита посредством смешения водного щелочного раствора и раствора перманганата, полученный раствор помещают в ячейку, включающую рабочий электрод, в качестве которого используют проводящую подложку для осаждения электродного материала, вспомогательный электрод и оксидно-ртутный электрод сравнения, электролит деаэрируют током аргона в течение времени, необходимого для удаления кислорода, затем задают потенциал рабочего электрода от -0.05 до -0.25 В по оксидно-ртутному электроду в растворе щелочи той же концентрации, осаждение проводят до достижения удельных пропущенных зарядов 0.039 – 4 Кл/см2 в расчете на геометрическую поверхность подложки, далее подложку с электродным материалом многократно промывают для удаления загрязнения и непрореагировавших остатков солей марганца.

2. Способ по п.1, характеризующийся тем, что в качестве проводящей подложки используют подложку из углерода, никеля или стали.

3. Способ по п.1, характеризующийся тем, что для приготовления щелочного раствора используют KOH, или NaOH, или LiOH.

4. Способ по п.3, характеризующийся тем, что концентрация щелочи в растворе составляет от 1 до 5 моль/л.

5. Способ по п.1, характеризующийся тем, что в качестве перманганата используют перманганат калия KMnO4 или перманганат натрия NaMnO4,

6. Способ по п.5, характеризующийся тем, что концентрация перманганата составляет от 1 до 20 ммоль/л.

7. Способ по п.1, характеризующийся тем, что для промывания оксида на подложке используют фоновый щелочной электролит, взятый в объеме не менее чем в 100 раз превышающий объем полученного осажденного слоя.

8. Способ по п.1, характеризующийся тем, что предварительно проводящую подложку подвергают окислительной химической обработке.

9. Электродный материал из оксида марганца с кристаллической структурой бирнессита или вернадита для изготовления электродов для электрохимических устройств с водным щелочным электролитом, полученный способом по п. 1, характеризующийся равномерной микроструктурой с количеством оксида в пленке до 1.6 мг/см2 и емкостью до 500 Ф/г.

10. Электродный материал по п.9, характеризующийся тем, что емкость материала составляет от 200 до 500 Ф/г.

11. Электродный материал по п.9, характеризующийся тем, что при скорости перезаряжения материала 200 мВ/с емкость уменьшается не более чем на 20 %.

| CN 105502504 A, 20.04.2016 | |||

| US 20180134576 A1, 17.05.2018 | |||

| CN 109231276 A, 18.01.2019 | |||

| Сплав на никелевой основе | 1961 |

|

SU142031A1 |

Авторы

Даты

2021-12-17—Публикация

2020-09-30—Подача