ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к кисти, содержащей смесь щетинок/моноволокон из щетинок/моноволокон трех различных типов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Кисти обычно изготавливаются из щетинок, при этом щетинки образуют, соответственно, щетиночный блок или пучок, или головку кисти, который может удерживать в себе краску посредством адгезии, а также капиллярных сил. При окрашивании головка кисти прижимается к поверхности, подлежащей окрашиванию, рукой работника. Таким образом, щетинки изгибаются, и краска, удерживаемая между щетинками, выталкивается из головки кисти при ее передвижении вдоль поверхности, подлежащей окраске.

Щетинки могут представлять собой натуральные или синтетические волокна, при этом синтетические волокна, а именно моноволокна, могут быть изготовлены из большого множества термопластических полимеров, в большом разнообразии конфигураций, включающих в себя сплошные и полые, и большом разнообразии поперечных сечений, включающих в себя круглое, овальное, треугольное, трехкамерное, четырехкамерное, дольчатое, или может содержать множество пустот. Огромная работа была проделана в производстве для увеличения захватывания краски и высвобождения краски в кистях посредством экспериментирования со смесями различных полимеров, конфигураций и поперечных сечений, во многих случаях стремясь искусственно скопировать или имитировать свойства натуральных волокон.

Кисть, состоящая из двух типов щетинок, известна из патентной публикации EP3023031, при этом щетинки первого типа являются тонкими и длинными, а щетинки второго типа – толстыми и короткими. Указанная известная кисть используется для получения более качественной поверхности при окрашивании современной краской, имеющей очень малое содержание летучих органических компонентов или даже не содержащей летучих органических компонентов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, цель настоящего изобретения состоит в преодолении указанных выше недостатков предшествующего уровня техники.

Другая цель состоит в обеспечении улучшенной смеси моноволокон для кисти, имеющей улучшенную стабильность, захватывание краски и высвобождение краски.

Дополнительная цель настоящего изобретения состоит в обеспечении смеси синтетических волокон, пригодной для изготовления кистей и имеющей улучшенную стабильность, захватывание краски и высвобождение краски.

Дополнительная цель настоящего изобретения состоит в обеспечении смеси синтетических волокон для наружного окрашивания.

Другая цель настоящего изобретения состоит в обеспечении смеси синтетических волокон из волокон, в которых по меньшей мере одно из волокон содержит признаки, отличающие его от натуральных волокон предшествующего уровня техники, или у которых признаки натуральных волокон предшествующего уровня техники вообще отсутствуют.

Согласно изобретению обеспечивается кисть, содержащая ручку, имеющую на одном своем конце держатель щетинок, и множество щетинок/моноволокон, закрепленных в держателе щетинок, при этом множество щетинок/моноволокон содержит щетинки/моноволокна первого типа, второго типа и третьего типа, при этом щетинки/моноволокна первого типа имеют большую толщину, чем толщина щетинок/моноволокон второго типа, и большую толщину, чем толщина щетинок/моноволокон третьего типа, и щетинки/моноволокна третьего типа имеют большую длину, чем длина щетинок/моноволокон первого типа, и большую длину, чем длина щетинок/моноволокон второго типа.

Таким образом, указанная кисть содержит три различных типа щетинок или моноволокон, имеющих различные размеры, при этом размеры представляют собой по меньшей мере две различные длины и по меньшей мере две различные толщины щетинок или моноволокон.

В одном аспекте изобретения щетинки/моноволокна второго типа имеют толщину, равную или большую толщины щетинок/моноволокон третьего типа.

В другом аспекте изобретения щетинки/моноволокна второго типа имеют меньшую толщину, чем толщина щетинок/моноволокон третьего типа. Таким образом, может быть получен увеличенный захват краски по сравнению с кистью, в которой щетинки/моноволокна второго типа имеют толщину, равную или большую толщины щетинок/моноволокон третьего типа.

В еще одном аспекте изобретения щетинки/моноволокна второго типа имеют толщину меньшую, чем толщина щетинок/моноволокон третьего типа. Таким образом, может быть получена увеличенная износостойкость по сравнению с кистью, в которой щетинки/моноволокна второго типа имеют толщину, равную или большую толщины щетинок/моноволокон третьего типа.

В еще одном аспекте изобретения щетинки/моноволокна второго типа имеют толщину меньшую, чем толщина щетинок/моноволокон третьего типа. Таким образом, может быть получена увеличенная гибкость/оптимизированная жесткость смеси щетинок/моноволокон по сравнению с кистью, имеющей щетинки/моноволокна второго типа с толщиной, равной или большей толщины щетинок/моноволокон третьего типа.

В контексте настоящего изобретения под термином "моноволокно" понимается удлиненный гибкий элемент, имеющий первый конец и второй конец, то есть щетинка. Первый конец является частью корневой секции, в которой щетинка или моноволокно содержится и/или закреплено в держателе щетинок. Второй конец щетинки или моноволокна образует свободный кончик, который обычно контактирует с поверхностью, подлежащей окраске с помощью кисти. Второй конец является частью верхушечной секции моноволокна или щетинки.

Под “толщиной” в настоящей заявке понимается средняя величина диаметра щетинки или моноволокна, большая ось овальной щетинки/моноволокна или в целом максимальный размер поперечного сечения щетинки/моноволокна. В случае конусовидных щетинок/моноволокон термин “толщина” относится к толщине корневой секции щетинок/моноволокон.

Моноволокна могут изготавливаться из широкого разнообразия термопластических полимеров, например, полиамидов, полиэфиров и/или полиолефинов.

Множество моноволокон закреплено или содержится в держателе щетинок так, что по существу все соседние щетинки или моноволокна находятся в контакте друг с другом. Моноволокна образуют, соответственно, блок, пучок или щетиночную головку. Блок представляет собой континуум, в котором по существу все моноволокна находятся в контакте.

Указанные три типа моноволокон могут распределяться приблизительно равномерно в блоке, пучке или щетиночной головке.

Таким образом, обеспечивается улучшенная смесь моноволокон/щетинок кисти, имеющая улучшенные стабильность, захватывание краски и высвобождение краски при обеспечении гладкого, плотного верхнего покрытия/слоя и равномерно распределенного покрытия поверхности, подлежащей окрашиванию.

В аспекте изобретения толщина моноволокна первого типа по меньшей мере в 1,75 раза больше толщины моноволокон второго и/или третьего типа.

В аспекте изобретения одно или более из моноволокон первого, второго и/или третьего типа является полым. В аспекте изобретения одно или более из моноволокон первого, второго и/или третьего типа имеет структурированную наружную поверхность. В аспекте изобретения одно или более из моноволокон первого, второго и/или третьего типа является прищипанным.

Полые моноволокна могут содержать одну или более продольных полостей, проходящих, по меньшей мере частично, от второго конца моноволокна в направлении первого конца моноволокна, то есть моноволокно является полым внутри. Одна или более продольных полостей могут проходить вдоль части длины моноволокна или вдоль всей длины моноволокна.

Преимущество полых моноволокон состоит в улучшенном захватывании краски.

Кроме того, полые моноволокна могут иметь большую толщину без значительного увеличения веса и материальных затрат на моноволокно.

Другое преимущество смеси моноволокон, содержащей моноволокна большой толщины, состоит в увеличенной износостойкости, благодаря как большему количеству материала из–за большего объема/площади поверхности более толстого моноволокна по сравнению с более тонким моноволокном, так и благодаря большей жесткости более толстого моноволокна. Это является особенным преимуществом при покраске, например, нестроганых досок и неплоских пиломатериалов. Другое преимущество смеси моноволокон, содержащей моноволокна большой толщины, состоит в том, что эти моноволокна способствуют большей общей стабильности щетинки кисти, которая "растрепывается" из–за того, что другие моноволокна в смеси могут быть мягче.

Структурированная поверхность может содержать множество пустот или других подходящих неровных структур и/или моноволокон. Структурированная поверхность может быть, например, рифленой.

Преимущество структурированной поверхности состоит в улучшенном захватывании краски.

К концевой секции моноволокон может применяться прищипывание, при этом концевая секция расщепляется на множество более тонких концевых секций.

Преимущество прищипанных моноволокон состоит в улучшенном качестве обработки покрашенной поверхности.

В аспекте изобретения моноволокна первого и/или второго и/или третьего типа изготовлены из полиэфира. Моноволокно первого типа может изготавливаться из полиэфира, и/или моноволокно второго типа может изготавливаться из полиэфира и/или моноволокно третьего типа может изготавливаться из полиэфира. Преимущество использования полиэфира состоит в его низкой стоимости по сравнению с другими используемыми материалами, например, нейлоном.

Моноволокна всех трех типов могут изготавливаться из одного и того же материала, например, полиэфира. В этом случае смесь моноволокон имеет однородные физико–химические характеристики в отношении краски или растворителя.

В аспекте изобретения моноволокна первого и/или второго и/или третьего типа являются конусовидными.

Конусовидное и/или прищипанное моноволокно может обеспечиваться путем механической или химической обработки кончика. Механическая обработка кончика может обеспечиваться посредством прохождения моноволокна по вращающемуся шлифовальному камню. Химическая обработка кончика может обеспечиваться посредством погружения концевого участка пучка моноволокон или блока щетинок в обрабатывающий раствор, например, в щелочь.

“Обработка кончика”, таким образом, означает любую обработку или окончательную обработку, подходящую для применения в отношении концевой секции моноволокна, например, сужение на конус и прищипывание.

В аспекте изобретения по меньшей мере одно или более из моноволокон второго или третьего типа являются сплошными.

В аспекте изобретения указанное множество моноволокон содержит 15–30% моноволокон первого типа, 15–40% моноволокон второго типа и 35–65% моноволокон третьего типа от общего числа моноволокон.

В аспекте изобретения указанное множество моноволокон содержит 22–28% моноволокон первого типа, 32–38% моноволокон второго типа и 37–43% моноволокон третьего типа от общего числа моноволокон.

Альтернативно указанное множество моноволокон содержит приблизительно 20–25% моноволокон первого типа, приблизительно 20–35% моноволокон второго типа и приблизительно 40–60% моноволокон третьего типа от общего числа моноволокон.

В другом альтернативном варианте осуществления указанное множество моноволокон содержит приблизительно 25% моноволокон первого типа, приблизительно 35% моноволокон второго типа и приблизительно 40% моноволокон третьего типа от общего числа моноволокон.

Моноволокна первого и второго типа могут составлять основные моноволокна кисти. При этом моноволокно первого типа имеет большую толщину и может иметь более высокую, чем моноволокна второго и третьего типа, жесткость для стабильности и прочности, то есть, для боковой поддержки моноволокон второго и третьего типа, сохранения их в исключительно вертикальном положении и улучшения высвобождения краски кисти. Моноволокна второго типа могут представлять собой функциональное моноволокно для захватывания краски и высвобождения краски,например, обеспечиваемых за счет наличия структурированной поверхности. Моноволокна третьего типа могут заполнять пустое пространство между основными моноволокнами и быть длиннее и тоньше для получения гладкого окончательного красочного покрытия.

Согласно аспекту толщина моноволокон первого типа равна или более 0,3 мм. В аспекте изобретения толщина моноволокон первого типа составляет 0,3–0,4 мм. Это является аспектом изобретения, который отделяется от идеи попытаться имитировать натуральные волокна, что является обычным в промышленности. Указанная толщина больше толщины обычных натуральных волокон. Посредством использования моноволокон толщиной более 0,3 мм обеспечивается множество новых признаков в смеси моноволокон помимо указанных ниже, например, увеличенная износостойкость без нарушения гибкости/жесткости, что увеличивает захватывание краски и ее высвобождение, и улучшает гладкость поверхности и укрывистость.

В аспекте изобретения толщина моноволокон второго типа составляет 0,15–0,3 мм. В аспекте изобретения толщина моноволокон третьего типа составляет 0,15–0,3 мм.

Для обеспечения стабильности множества моноволокон моноволокна первого типа могут по меньшей мере представлять собой самые толстые и, необязательно, самые короткие моноволокна из указанных трех типов моноволокон.

В аспекте изобретения длина моноволокон первого типа составляет 55–70 мм, длина моноволокон второго типа составляет 60–70 мм, и длина моноволокон третьего типа составляет 65–80 мм.

Для обеспечения гладкой окончательной поверхности окрашивания моноволокно третьего типа может по меньшей мере представлять собой самые длинные и, необязательно, самые тонкие моноволокна из указанных трех типов моноволокон.

Альтернативно моноволокна второго типа могут представлять собой самые тонкие моноволокна из указанных трех типов моноволокон.

В аспекте изобретения указанное множество моноволокон содержит моноволокна трех типов, трех различных длин.

В аспекте изобретения множество моноволокон содержит моноволокна трех типов, имеющие три различные толщины.

Множество моноволокон может содержать три типа моноволокон, имеющих три различных длины и три различных толщины.

Преимущества изобретения зависят от переменных размеров, например, длины и толщины трех различных щетинок или моноволокон, и их конкретной смеси, обеспечивающей синергетический эффект, как объяснено выше и далее. Таким образом, это создает красящую поверхностную площадь или объем кисти, содержащей выступающую зону из волокон возрастающей длины, смешанных с более короткими моноволокнами и опорной зоной из волокон уменьшающейся длины, смешанных с более длинными моноволокнами. Опорная зона из более коротких волокон окружает выступающую зону более длинных моноволокон, и наоборот, выполняет боковую поддержку. Смесь моноволокон является, в некоторых аспектах, также перемешанной/смешанной, так что создаются подзоны, в которых равномерно распределены небольшими участками по всей щетиночной головке группы трех различных моноволокон.

Указанная смесь волокон по изобретению также достигает оптимизированного сочетания мягкости и жесткости по всей длине пучка волокон с более мягкой “верхней” секцией или секцией свободного конца, контактирующей с подлежащей окраске поверхностью, и более жесткой “нижней” секцией, или концевой секцией, прикрепленной к ручке. Таким образом, более мягкий, более гибкий “верх” создает неожиданно хорошую укрывистость и гладкость при поддержке от “низа” и вверх вдоль длины каждого волокна, а “более жесткая” или менее гибкая “нижняя” секция создает неожиданно хороший и даже “вакуумный” эффект краски при каждом мазке краской без чрезмерной жесткости, делающей мазок краской слишком тяжелым или напряженным для работника.

Одно преимущество вышеупомянутой смеси синтетических моноволокон по изобретению состоит в том, что степень уплотнения или плотность различных моноволокон при смешивании их вместе во время их сбора/скопления выше, что придает большую плотность смеси моноволокон и пучку посредством обеспечения собирания вместе большего числа моноволокон на единицу площади по сравнению с предшествующим уровнем техники, поскольку более тонкие моноволокна заполняют “пустое” пространство между более толстыми моноволокнами. Таким образом, чем больше число моноволокон на единицу площади, тем больше захватывание краски. Неожиданно эта смесь моноволокон, имеющая моноволокна трех различных толщин, делает возможным наличие большего числа мягких более тонких волокон, поскольку самые толстые волокна выполнены более толстыми, чем до сих пор было известно из уровня техники, достижение оптимальной смеси волокон, обеспечивающей непредвиденный синергетический эффект, как объяснено выше.

Другое преимущество состоит в том, что моноволокна второго типа может выбираться из синтетических стандартных моноволокон, то есть обычно используемых моноволокон, присутствующих на рынке, что подразумевает более низкую стоимость вышеупомянутой смеси синтетических моноволокон по изобретению и уменьшается риск, что таких моноволокон не будет в наличии или они будут поставлены слишком поздно.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более подробно объяснено со ссылкой на чертежи, представляющие его аспекты.

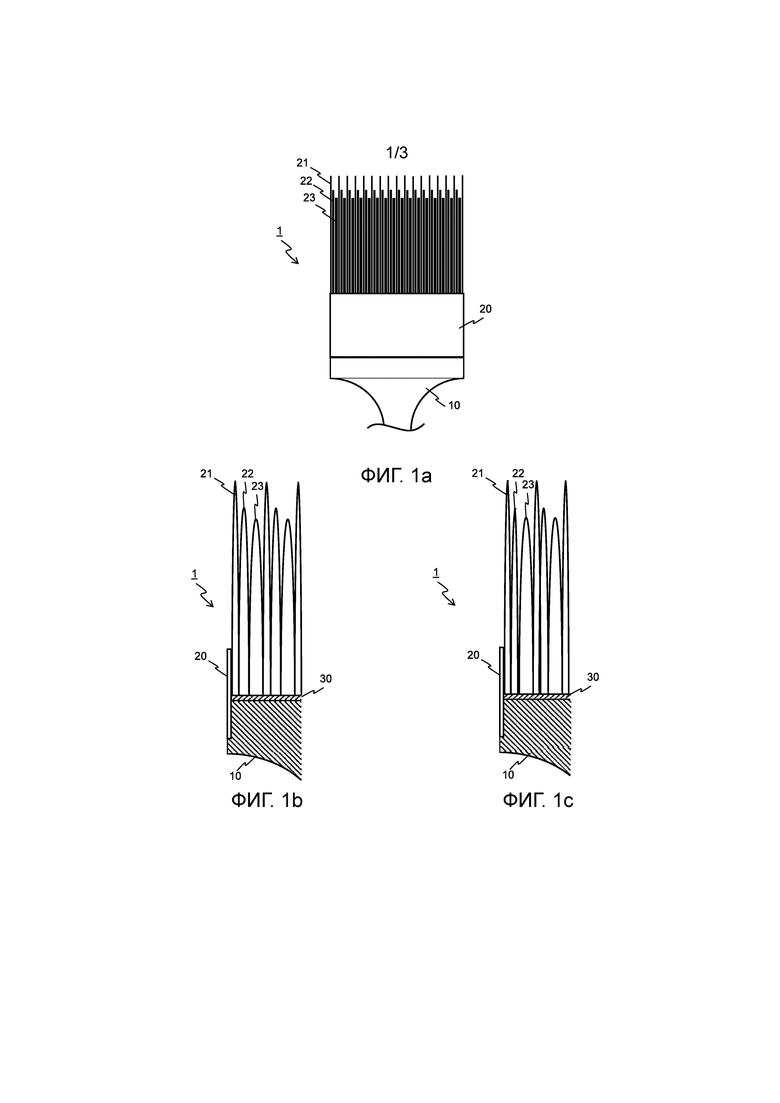

Фиг. 1a–c представляет кисть, имеющую моноволокна трех различных длин и двух или трех разлинчых толщин по изобретению.

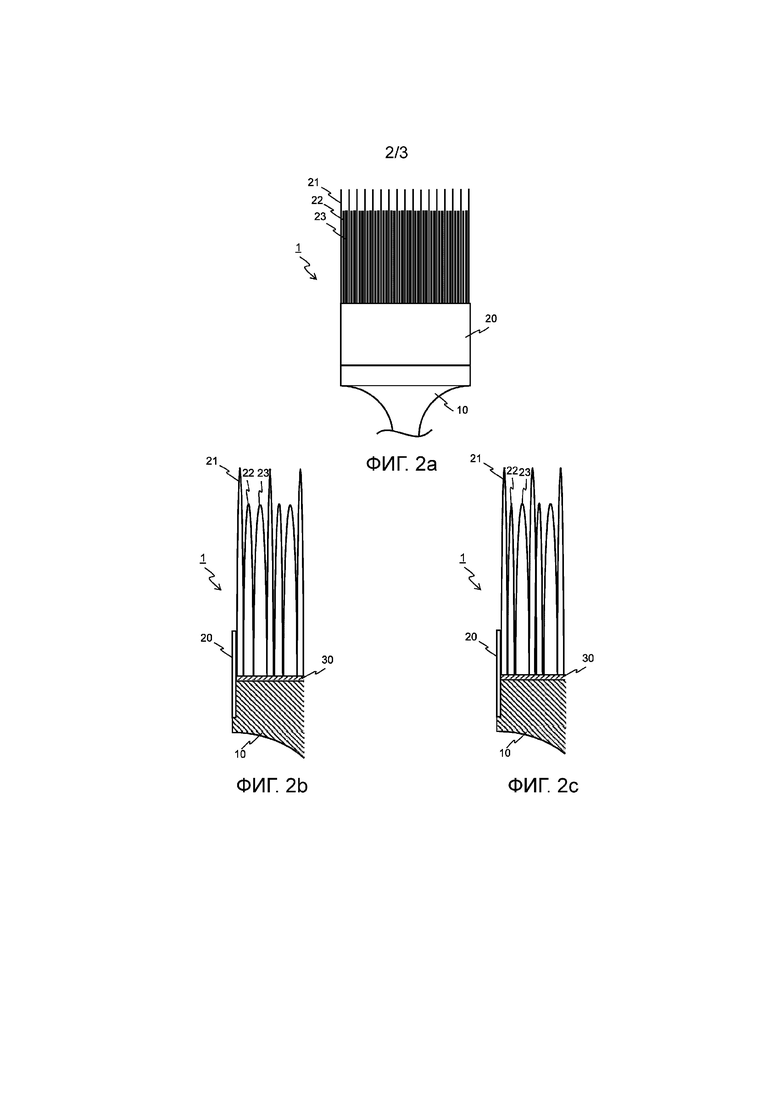

Фиг. 2a–c представляет кисть, имеющую моноволокна двух различных длин и двух или трех различных толщин по изобретению.

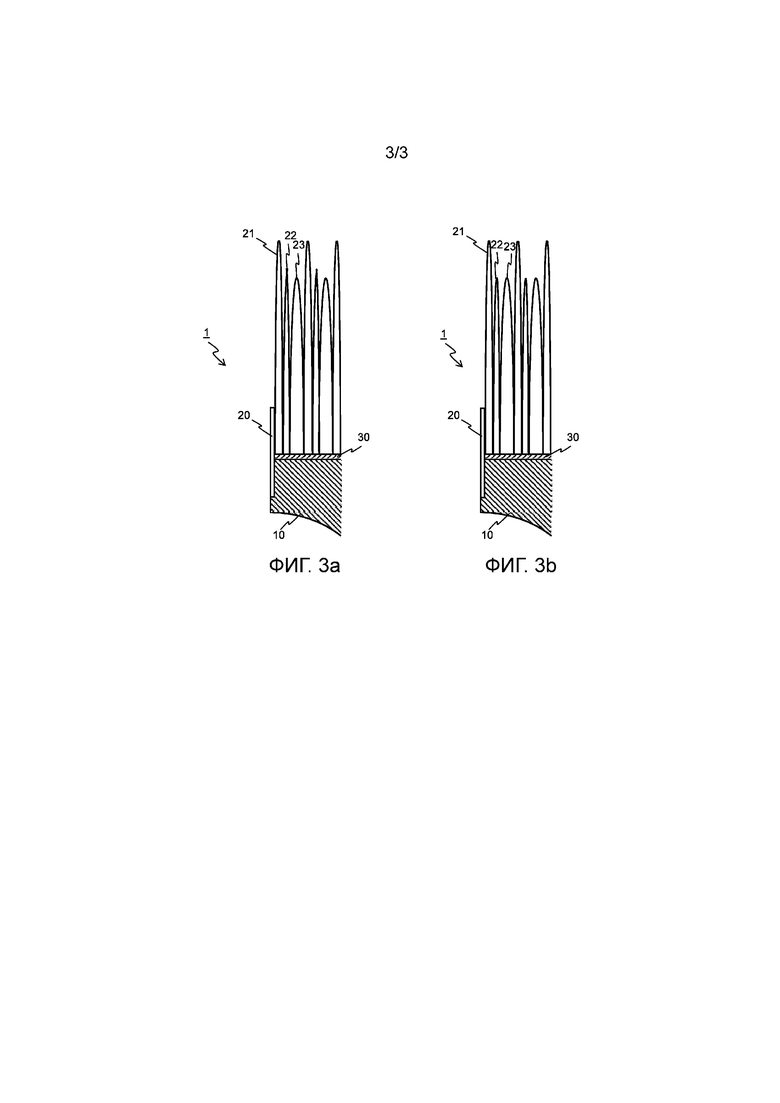

Фиг. 3a–b представляет кисть, имеющую моноволокна соответственно трех и двух различных длин, при этом моноволокна второго типа тоньше моноволокон третьего типа по изобретению.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к кисти 1, содержащей множество моноволокон, то есть пучок или смесь моноволокон, содержащую три типа моноволокон 21, 22, 23 различных размеров.

Фиг. 1a–3b представляет кисть 1 по изобретению. На фиг. 1a и 2a проиллюстрирована кисть 1 по изобретению, при этом кисть 1 содержит ручку 10, держатель 20 щетинок и множество щетинок или моноволокон 21, 22, 23. Множество моноволокон 21, 22, 23 образует щетиночный блок/пучок или головку кисти, которая прикрепляется к ручке 10 и/или держателю 20 щетинок посредством адгезива 30 (представлено на фиг. 1b–c, 2b–c и 3a–b) или любым другим подходящим средством прикрепления. Держатель 20 щетинок может представлять собой металлический ободок. Кисть 1 имеет "T"–образную форму с по существу плоской или плоскостной конфигурацией. Головка кисти может иметь цилиндрическую форму, например, форму, симметричную вдоль/вокруг своей продольной оси. Ручка 10 имеет свой держатель 20 моноволокон/щетинок или металлический ободок, прикрепленный к одному концу ручки 1. Ручки 10 кисти, металлические ободки 20 и способы фиксации головки кисти в металлическом ободке известны из уровня техники.

Смесь моноволокон содержит три различных типа моноволокон 21, 22, 23, то есть моноволокна 23 первого типа, моноволокна 22 второго типа и моноволокна 21 третьего типа. Указанные три типа моноволокон 21, 22, 23 имеют различные размеры, при этом размеры представляют собой по меньшей мере две различных длины и по меньшей мере две различных толщины, предпочтительно три различных толщины моноволокон 21, 22, 23.

На фиг. 1a–c и 3a каждый из трех типов моноволокон 21, 22, 23 может иметь отличную от других длину, то есть моноволокна имеют три различных длины. Моноволокна 23 первого типа представляют собой самые короткие моноволокна в смеси моноволокон, моноволокна 21 третьего типа представляют собой самые длинные моноволокна в смеси моноволокон, а моноволокна 22 второго типа имеют длину между длинами моноволокон 23, 21 первого и третьего типа.

На фиг. 2a–c и 3b три типа моноволокон 21, 22, 23 могут иметь две различные длины. Моноволокна 21 третьего типа представляют собой самые длинные моноволокна в смеси моноволокон, а моноволокна 22, 23 второго и первого типа имеют одинаковую длину и представляют собой самые короткие моноволокна в смеси моноволокон, то есть они короче моноволокон 21 третьего типа.

На фиг. 1b, 2b, 3a и 3b три типа моноволокон 21, 22, 23 могут иметь три различные толщины. Как представлено на фиг. 1b и 2b, моноволокна 21 третьего типа представляют собой самые тонкие моноволокна в смеси моноволокон, моноволокна 23 первого типа представляют собой самые толстые моноволокна в смеси моноволокон, а моноволокна 22 второго типа имеют толщину между толщинами моноволокон 23, 21 первого и третьего типа. Альтернативно и как представлено на фиг. 3a и 3b, моноволокна 22 второго типа представляют собой самые тонкие моноволокна в смеси моноволокон, моноволокна 23 первого типа представляют собой самые толстые моноволокна в смеси моноволокон, а моноволокна 21 третьего типа имеют толщину между толщинами моноволокон 23, 22 первого и второго типа. В частности, более короткие моноволокна или щетинки окружают, по меньшей мере частично, более длинные моноволокна или щетинки и, таким образом, поддерживают сбоку и вертикально более длинные щетинки для сохранения их в вертикальном положении и придают им большую жесткость, чем когда они стоят сами по себе.

На фиг. 1c и 2c три типа моноволокон 21, 22, 23 могут иметь две различные толщины. Моноволокна 21. 22 третьего и второго типа имеют одинаковую толщину и представляют собой самые тонкие моноволокна в смеси моноволокон, а моноволокна 23 первого типа представляют собой самые толстые моноволокна в смеси моноволокон, то есть они толще моноволокон 21, 22 третьего и второго типа.

Настоящее изобретение обеспечивает смесь моноволокон 21, 22, 23 для кисти 1, так что кисть 1 содержит пучковую/красящую головку, которая оптимизирует число моноволокон и тип моноволокна, контактирующего с поверхностью, подлежащей окраске. Это оптимизирует площадь эффективной окрашивающей поверхности кисти посредством оптимизации числа более мягких моноволокон 21, 22, находящихся в контакте с поверхностью по время окрашивания. Это выполняется посредством более коротких более толстых моноволокон 23, поддерживающих более длинные более мягкие моноволокна 21, когда они деформируются и/или изгибаются, так что во время окрашивания в зацеплении с поверхностью остается большее число более мягких моноволокон по сравнению с щетиночными головками предшествующего уровня техники. Более мягкие моноволокна 21, 22 третьего и второго типа выполняются посредством меньшей толщины и/или большей длины по сравнению с моноволокнами 23 первого типа, являющимися более короткими и/или более толстыми. Это обеспечивает лучшую укрывистость краски во время и после окрашивания. Это обеспечивает более гладкую поверхность окрашенного элемента во время и после окрашивания. Это придает кисти гибкость, но не излишнюю мягкость или жесткость для лучшей эргономики, поскольку придает большую сопротивляемость, но без отскока при окрашивании. Более того, эта смесь трех различных моноволокон по изобретению означает, что при окрашивании динамически изменяется форма или изгибание моноволокон, и пучок моноволокон достигает неожиданной и более оптимальной мягкости кисти.

В других аспектах изобретения множество моноволокон 21, 22, 23 содержит моноволокна 23 первого типа, моноволокна 22 второго типа и моноволокна 21 третьего типа, при этом моноволокна 23 первого типа имеют большую толщину, чем толщина моноволокон 22 второго типа, а моноволокна 23 первого типа имеют большую толщину, чем толщинв моноволокон 21 третьего типа; моноволокна 22 второго типа имеют меньшую, равную или большую толщину, чем толщина моноволокон 21 третьего типа, и моноволокна 21 третьего типа имеют большую длину, чем длина моноволокон 23 первого типа, и моноволокна 21 третьего типа имеют большую длину, чем длина моноволокон 22 второго типа. В аспекте моноволокна 23 первого типа имеют большую толщину, чем любая из толщины моноволокон 22 второго типа или толщины моноволокон 21 третьего типа. В аспекте моноволокна 23 первого типа имеют большую толщину, чем или толщина моноволокон 22 второго типа или толщина моноволокон 21 третьего типа. В аспекте моноволокна 23 первого типа имеют меньшую толщину, чем сумма толщин моноволокон 22 второго типа и моноволокон 21 третьего типа. В аспекте моноволокна 23 первого типа имеют меньшую толщину, чем сумма толщин моноволокон 22 второго типа и моноволокон 21 третьего типа, но большую толщину, чем любая из толщины моноволокон 22 второго типа или толщины моноволокон 21 третьего типа. В еще одном аспекте моноволокна 23 первого типа имеют большую толщину, чем любая из толщины моноволокон 22 второго типа или толщины моноволокон 21 третьего типа, и также больше суммы толщин моноволокон второго типа и моноволокон третьего типа.

Согласно аспекту толщина моноволокон 23 первого типа равна или больше 0,3 мм. В аспекте изобретения толщина моноволокон 23 первого типа лежит в диапазоне 0,3–0,4 мм, например, 0,35 мм. В аспекте изобретения толщина моноволокон 22 второго типа лежит в диапазоне 0,15–0,3 мм, например, 0,18 или 0,20 мм. В аспекте изобретения толщина моноволокон 21 третьего типа лежит в диапазоне 0,15–0,3 мм, например, 0,20–0,22 мм. Толщины представляют собой диаметры, если моноволокна имеют круглое поперечное сечение, и/или толщины измеряются на свободном или верхнем конце любого моноволокна и/или корневом конце любого моноволокна. Корневой конец является наиболее близким к ручке и/или прикрепленным к ручке 10. В случае конусообразных, прищипанных или иным образом обработанных щетинок/моноволокон на свободном или верхнем конце, толщины измеряются на корневой секции щетинок/моноволокон.

В аспекте изобретения множество моноволокон содержит 15–30% моноволокон 23 первого типа, 15–40% моноволокон 22 второго типа и 35–65% моноволокон 21 третьего типа от общего числа моноволокон.

В аспекте изобретения множество моноволокон содержит 22–28%, например, 25%, моноволокон 23 первого типа, 32–38%, например, 35%, моноволокон 22 второго типа и 37–43%, например, 40%, моноволокон 21 третьего типа от общего числа моноволокон.

В аспекте изобретения длина моноволокон 23 первого типа составляет 55–70 мм, например, 60 или 64 мм, длина моноволокон 22 второго типа составляет 60–70 мм, например, 64 мм, и длина моноволокон 21 третьего типа составляет 65–80 мм, например, 70 или 71 мм.

На чертежах и в описании раскрыты примерные варианты осуществления. Однако может быть изготовлено множество разновидностей и модификаций к этим вариантм осуществления. Соответственно, хотя используются специфические термины, они используются только в общем и описательном смысле, а не с целью ограничения, объем вариантов осуществления ограничивается нижеприведенной формулой.

Изобретение относится к кисти 1, содержащей смесь моноволокон из трех различных типов моноволокон 21, 22, 23. Кисть 1 содержит ручку 10, имеющую на одном своем конце держатель 20 щетинок и множество моноволокон 21, 22, 23, закрепленных в держателе 20 щетинок, при этом множество моноволокон 21, 22, 23 содержит моноволокна 23 первого типа, моноволокна 22 второго типа и моноволокна 21 третьего типа. Причём моноволокна 23 первого типа имеют большую толщину, чем толщина моноволокон 22 второго типа, и большую толщину, чем толщина моноволокон 21 третьего типа. Моноволокна 22 второго типа имеют меньшую толщину, чем толщина моноволокна 21 третьего типа. Моноволокна 21 третьего типа имеют большую длину, чем длина моноволокна 23 первого типа, и большую длину, чем длина моноволокна 22 второго типа. Изобретение позволяет получить кисть, имеющую стабильность захватывания и высвобождения краски. 16 з.п. ф-лы, 8 ил.

1. Кисть (1), содержащая ручку (10), имеющую на одном своем конце держатель (20) щетинок и множество моноволокон (21, 22, 23), закрепленных в держателе (20) щетинок,

при этом множество моноволокон (21, 22, 23) содержит моноволокна (23) первого типа, моноволокна (22) второго типа и моноволокна (21) третьего типа, причём

моноволокна (23) первого типа имеют большую толщину, чем толщина моноволокон (22) второго типа, и большую толщину, чем толщина моноволокон (21) третьего типа, и

при этом моноволокна (22) второго типа имеют меньшую толщину, чем толщина моноволокна (21) третьего типа,

при этом моноволокна (21) третьего типа имеют большую длину, чем длина моноволокна (23) первого типа, и большую длину, чем длина моноволокна (22) второго типа.

2. Кисть по п. 1, в которой моноволокна (22) второго типа имеют толщину, равную или больше толщины моноволокна (21) третьего типа.

3. Кисть по любому из предшествующих пунктов, в которой толщина моноволокна (23) первого типа составляет по меньшей мере 1,75 толщины моноволокон (22,21) второго и/или третьего типа.

4. Кисть по любому из предшествующих пунктов, в которой по меньшей мере одно из моноволокна (23) первого, второго или третьего типа является полым.

5. Кисть по любому из предшествующих пунктов, в которой по меньшей мере одно из моноволокна (22) первого, второго или третьего типа имеет структурированную наружную поверхность.

6. Кисть по любому из предшествующих пунктов, в которой по меньшей мере одно из моноволокна (21) первого, второго или третьего типа является прищипанным.

7. Кисть по любому из предшествующих пунктов, в которой моноволокна (21, 22, 23) первого, и/или второго, и/или третьего типа изготовлены из полиэфира.

8. Кисть по любому из предшествующих пунктов, в которой моноволокна (21, 22, 23) первого, и/или второго, и/или третьего типа являются конусообразными.

9. Кисть по любому из предшествующих пунктов, в которой по меньшей мере одно или более из моноволокон (22, 21) второго и/или третьего типа являются сплошными.

10. Кисть по любому из предшествующих пунктов, в которой указанное множество моноволокон содержит 15–30% моноволокон (23) первого типа, 15–40% моноволокон (22) второго типа и 35–65% моноволокон (21) третьего типа от общего числа моноволокон (21, 22, 23).

11. Кисть по п. 10, в которой указанное множество моноволокон содержит 22–28% моноволокон (23) первого типа, 32–38% моноволокон (22) второго типа и 37–43% моноволокон (21) третьего типа от общего числа моноволокон (21, 22, 23).

12. Кисть по любому из предшествующих пунктов, в которой толщина моноволокон (23) первого типа равна или больше 0,3 мм.

13. Кисть по любому из предшествующих пунктов, в которой толщина моноволокон (23) первого типа составляет 0,3–0,4 мм.

14. Кисть по любому из предшествующих пунктов, в которой толщина моноволокон (22, 21) второго и/или третьего типа составляет 0,15–0,3 мм.

15. Кисть по любому из предшествующих пунктов, в которой длина моноволокон (23) первого типа составляет 55–70 мм, длина моноволокон (22) второго типа составляет 60–70 мм и длина моноволокон (21) третьего типа составляет 65–80 мм.

16. Кисть по любому из предшествующих пунктов, в которой множество моноволокон содержит три типа моноволокон (21, 22, 33) трех различных длин.

17. Кисть по любому из предшествующих пунктов, в которой множество моноволокон содержит три типа моноволокон (21, 22, 33), имеющих три различных толщины.

| US 20070192977 A1, 23.08.2007 | |||

| US 6311359 B1, 06.11.2001 | |||

| US 3386119 A, 04.06.1968 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЩЕТИНЫ | 1997 |

|

RU2197160C2 |

Авторы

Даты

2021-12-22—Публикация

2018-02-13—Подача