Изобретение относится к моноволокну с уменьшенными вторичными силами сцепления из, по меньшей мере, двух полимеров, совместно экструдируемых в правильном геометрическом соотношении с проходящими в, по существу, осевом направлении краевыми поверхностями для получения щетинок или межзубных чистящих элементов, которые способны расщепляться, по существу, вдоль оси под воздействием механических сил. Изобретение также относится к способу получения щетинок или межзубных чистящих элементов из таких моноволокон, к щеточным изделиям из таких щетинок и к межзубным чистящим элементам.

Щетинки для щеточных изделий различных типов, например гигиенических и зубных щеток, хозяйственных щеток, промышленных щеток, малярных кистей и т. п. , в настоящее время преимущественно изготовляют из полимеров путем экструдирования расплавов полимеров в непрерывные моноволокна, которые вытягивают и при желании стабилизируют. Затем из таких моноволокон получают щетинки нарезанием на нужную длину. Как правило, моноволокна, как и щетинки, имеют круговое цилиндрическое сечение. Известны щетинки с другими сечениями, например овальными или многоугольными, для специальных целей. Моноволокна для них экструдируют соответствующего профиля.

Во многих случаях желательно применение щетинок волокнистой, в частности тонковолокнистой структуры. Это имеет место, например, в щетках, предназначенных для нанесения сред на поверхности или подобные, т.е. в малярных кистях. Даже если требуется ворсистая структура, щетинка должна быть тонковолокнистой. Недавно стоматологи установили, что обычные щетинки для зубных щеток оказывают недостаточное чистящее действие, поскольку не могут проникать в тонкие трещинки на поверхности зубов, а только скользят по ним. То же имеет место и при удалении загрязнений из межзубных пространств.

С целью получения сильно волокнистой структуры уже предлагалось экструдировать моноволокно из смесей полимеров. При экструдировании и последующем вытягивании молекулы полимеров ориентируются вдоль продольной оси моноволокна. Первичные силы сцепления, действующие в продольном направлении, обеспечивают высокую прочность на растяжение. Продольная ориентация молекул также дает желаемую упругость при изгибе. В моноволокнах, изготовленных из одного полимера, так называемые вторичные силы сцепления, т.е. силы, действующие поперек ориентации молекул, достаточны для предотвращения распушивания или расщепления волокна или щетинки. В случае же моноволокон, изготовленных из двух различных полимеров, между молекулярными цепочками полимеров в процессе вытягивания появляются участки проскальзывания, в которых вторичные силы сцепления ослаблены. Такое моноволокно или щетинка, полученное подобным способом, может распушиваться под действием механических усилий, вызванных ножом или подобным инструментом. Получаются флажки весьма неправильной формы, неправильного сечения и с бахромчатой окружной поверхностью. В большом пучке таких щетинок, по всей видимости, образуется ворсистая структура с хорошей степенью поглощения, но флажки обладают непредсказуемыми прочностными свойствами. Они выкрашиваются, обрываются или запутываются. Поэтому такие распушенные щетинки неудовлетворительны и даже непригодны во многих случаях. По гигиеническим соображениям их применение в зубных щетках рискованно.

Те же недостатки имеют место в известной структуре щетинки (заявка РСТ WO 97/14830), состоящей из ядра и оболочки и получаемой совместной экструзией двух различных полимеров. Материал оболочки механически или химически удаляется с рабочего конца с образованием глубокого кармана, который служит для приема зубной пасты или краски. Кроме того, дается описание флажков, получаемых распушиванием материала оболочки до такой степени, что он выступает за ядро. Такое распушивание производится известным способом - нарезкой ножом. В полученных щетинках сохраняется та же неправильная структура.

Особенно для зубных щеток предлагались щетинки, состоящие из множества тонких волокон, подобных текстильным волокнам, и охватывающей их оболочки (заявка Германии 9408268 U1). Оболочку и волокна можно совместно экструдировать как единую нить. После нарезки щетинок оболочку на рабочем конце щетинки удаляют механической обработкой или срезанием, высвобождая волокна на коротком отрезке. Не говоря уже о технологической сложности получения таких щетинок, возможности их использования ограничены. Особенно неприемлемо то, что их поведение при изгибе резко меняется в месте перехода от волокон к оболочке. Если такие щетинки используются в малярных кистях, они могут повреждать поверхность острой кромкой этого перехода. То же имеет место в зубных щетках при воздействии на зубы и десны. Кроме того, такие волокна плохо сгибаются, поэтому они не могут проникнуть в глубокие полости, межзубные пространства и т.п. Под действием постоянных нагрузок волокна на краю оболочки легко ломаются.

В заявке РСТ WO 96/39117 описан межзубный чистящий элемент, выполненный из моноволокон, совместно экструдированных в определенных геометрических соотношениях. Каждое моноволокно состоит из, по меньшей мере, двух полимеров, что уменьшает вторичные силы сцепления на границах соседних моноволокон. Вторичные силы сцепления ослабляются под действием осевых сил растяжения, что приводит к образованию ворсистой шелковистой структуры из множества волокон.

Обычные текстильные волокна (патент США 3117362) с глянцевой остроугольной структурой получают совместным экструдированием различных полимеров, каждый из которых обладает требуемой формой сечения, которые сцепляются между собой по прилегающим поверхностям и разделяются путем введения растворителя, который растворяет один из полимеров.

В основу настоящего изобретения положена задача создать моноволокно из, по меньшей мере, двух совместно экструдированных полимеров, пригодное для получения разрезных щетинок или межзубных чистящих элементов, обладающее предсказуемыми прочностными характеристиками и содержащее флажки или прорези в заданном количестве и с поддающимися определению формой и размерами. Изобретение также направлено на создание способа получения щетинок или межзубных чистящих элементов из таких моноволокон.

Моноволокно, которое отвечает этим требованиям и обладает признаками ограничительной части п. 1 формулы, отличается тем, что в соответствии с изобретением краевыми поверхностями являются граничные слои с уменьшенными вторичными силами сцепления, а моноволокно представляет собой матрицу из полимеров, физико-химические свойства которых определяют свойства щетинки или межзубного чистящего элемента, тогда как второй полимер внедрен в матрицу в виде тонкого граничного слоя.

Благодаря такой геометрии граничных слоев появляется возможность прогнозировать, каким именно образом моноволокно, из которого получают, например, межзубный чистящий элемент или щетинку путем нарезки на нужную длину, будет разрушаться или расщепляться под действием механических сил. Прорези или флажки появляются точно с заранее известным контуром, задаваемым геометрией экструдированного изделия. Поскольку граничные слои простираются в продольном направлении моноволокна, по всей их длине конкретный флажок всегда имеет одинаковую форму и одинаковое сечение. Значит, все флажки обладают одинаковыми прочностными характеристиками, в частности одинаковым поведением при изгибе и одинаковой прочностью на растяжение. Однако при соответствующим образом заданной геометрии возможно получать флажки различного сечения. Поскольку моноволокно или щетинка под действием механических сил расщепляется точно по граничным слоям и только по ним, флажки образуют кромки на рабочих поверхностях в соответствии со своим сечением, что способствует чистящему действию. Щетинка, расщепленная таким образом, следовательно, эффективнее работает своей окружной поверхностью, чем известная, с беспорядочно распространяющимися флажками. Однородные формы препятствуют чрезмерному расползанию щетинок. Каждая щетинка в плотно упакованном пучке снова приобретает форму моноволокна, а наличие флажков проявляется лишь под действием осевого или радиального давления. Таким образом, рабочая среда хорошо поглощается и наносится при приложении давления.

Это создает возможность получения щетинок с флажками, обладающими требуемыми свойствами обычных щетинок. При расщеплении новые тонкие частицы не образуются или почти не образуются, поэтому нет необходимости в основательной очистке щетинки. Получаются моноволокна для межзубных чистящих элементов с правильно расположенными и четко расщепленными флажками, что дает гарантию против дальнейшего расщепления или щелеобразования.

Полимер как матрицы, так и тонких слоев может также быть сополимером или смесью полимеров. Вышеперечисленные преимущества проявляются особенно ярко, если тонкие слои, по меньшей мере, частично содержат полимер матрицы. В этом случае полимер щетинки разрушается под воздействием приложенного усилия в самой слабой точке - примерно по центру тонких слоев, но адгезивности части полимера матрицы в тонком слое на образующихся соседних флажках достаточно, чтобы избежать образования мелких частиц.

Предпочтительно тонкие слои обладают толщиной в несколько микрон. Опыты показали, что такие тонкие слои можно экструдировать совместно с полимером матрицы.

Два полимера могут присутствовать в тонких слоях в примерно равных количествах.

Выбор конкретной геометрии определяется требуемыми характеристиками щетинки и межзубного чистящего элемента. Так, тонкие слои в матрице можно протягивать до окружности моноволокна с тем, чтобы моноволокно можно было раскалывать или расщеплять с приложением относительно небольшого усилия.

Возможно, напротив, чтобы тонкие слои заканчивались внутри матрицы на некотором удалении от окружности моноволокна. В этом случае требуется приложить несколько большее усилие, но зато образующиеся флажки, в том числе и к краевой части, содержат материал матрицы, т.е. обладают такими же характеристиками износа, что и оболочка щетинки или флажков.

Возможно, что матрица моноволокна содержит третий полимер, включенный в указанную матрицу и служащий преимущественно для воздействия на прочностные характеристики получаемых флажков.

Обычно моноволокно для щетинок является круглым, но оно может иметь и некруглое сечение. Особо следует отметить многоугольные сечения, которые более эффективны по чистящему действию, чем круглые.

В этом случае тонкие слои могут доходить до углов многоугольного сечения, так что получаются относительно острые кромки с углом менее 90o.

Напротив, тонкие слои могут доходить до поверхностей многоугольного сечения, тогда можно получать кромки с углом около 90o.

В предпочтительном варианте осуществления изобретения матрица содержит полиамид, а тонкие слои - полиолефин, в частности полипропилен или полиэтилен. Такое сочетание материалов дает достаточно большие вторичные силы сцепления в сопряжениях, чтобы не допустить несвоевременного износа или распушивания при обработке и эксплуатации щетинок. Однако такое сочетание полимеров разрывается при приложении намеренного значительного усилия.

Способ получения щетинок из указанного моноволокна в соответствии с изобретением включает следующие стадии: совместно экструдируют, по меньшей мере, два полимера в моноволокно, растягивают и при желании стабилизируют моноволокно, нарезают из моноволокна щетинки требуемой длины, расщепляют щетинки на рабочих концах вдоль граничных слоев на ограниченную длину под действием механических сил поперек оси щетинки.

Другой способ получения щетинок, а также межзубных чистящих элементов из указанного моноволокна включает следующие стадии: совместно экструдируют, по меньшей мере, два полимера в моноволокно, после экструдирования, вытягивания и при желании стабилизации расщепляют моноволокно вдоль граничных слоев на ограниченную длину с образованием коротких прорезей под действием механических сил поперек оси моноволокна. По способу в соответствии с изобретением можно образовать в оболочке моноволокна трещиноподобные прорези, используемые для приема рабочих сред. В случае зубных щеток или межзубных чистящих элементов таковыми обычно служат зубные пасты либо зубные или антибактериальные препараты. В результате расщепления поверхность оболочки моноволокна отличается повышенной шероховатостью.

Из вышеописанного моноволокна можно получать межзубные чистящие элементы произвольной длины. Естественно, то же самое можно осуществить из щетинок, нарезанных из моноволокна. Местоположение и длину прорезей можно подобрать соответственно длине щетинок с тем, чтобы предотвратить или способствовать расщеплению конца щетинки, как требуется в конкретном случае. Например, можно расщеплять только конец щетинки. Прорези, выполненные в оболочке, можно использовать для дальнейшего расщепления щетинки после исчезновения флажков в результате износа. В зависимости от характера и количества внедренных слоев на рабочем конце щетинки образуется соответствующее количество флажков.

Для получения межзубных чистящих элементов произвольной длины из моноволокон в соответствии с одним из вариантов осуществления способа предусматривается обжатие моноволокна в осевом направлении под воздействием механических сил или после него. Таким образом, участки с продольными прорезями и полосы, ограничивающие прорези, соответственно получаются выпуклыми.

Предпочтительно механические усилия прикладывают преимущественно по окружности моноволокна или щетинки, чтобы обеспечить воздействие на все граничные слои полимеров.

Расщепление моноволокна или щетинок преимущественно происходит под действием ударных сил. Вместо них можно использовать силы обжатия или скручивания. Эти силы могут быть приложены к отрезаемой щетинке или также одновременно к группам щетинок, например пучкам щетинок, до или после их закрепления в держателе щетки.

Предпочтительно щетинки закругляют на рабочих концах. Это можно выполнять до или после расщепления. В соответствии с еще одним предпочтительным вариантом осуществления способа несколько концов, полученных после расщепления, снабжают оптической маркировкой с указанием полезной длины. Это указывает пользователю, что щетинка износилась до маркировки, т.е. после исчезновения расщепленных концов пользовательские свойства внезапно изменяются, поскольку теперь начинает работать гораздо более жесткое сечение основной части щетинки. Расщепленные концы также все время укорачиваются и, следовательно, становятся все более раздражающими. Такое указание особенно целесообразно в случае зубных щеток, щеток для волос и кожи и т.п. Поставленная задача решена также за счет признаков, изложенных в п.п.26-29 формула изобретения.

Далее подробно описываются варианты осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

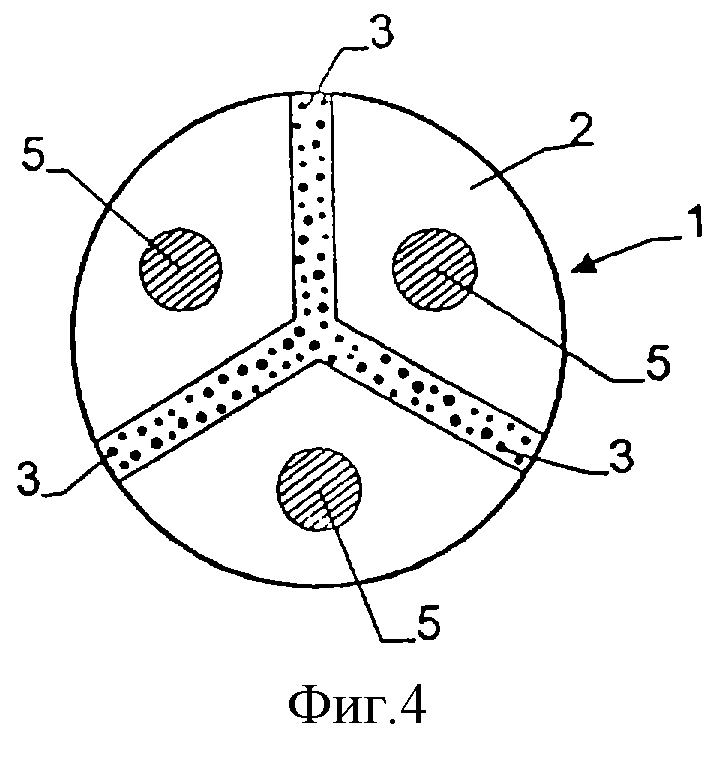

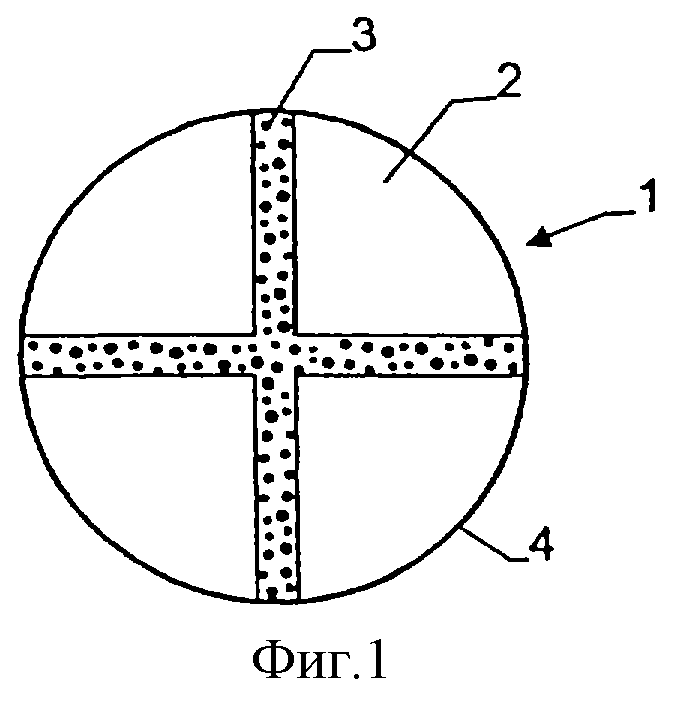

Фиг.1-5 представляют различные сечения моноволокна.

Фиг.6 - вид щетинки с расщепленным рабочим концом.

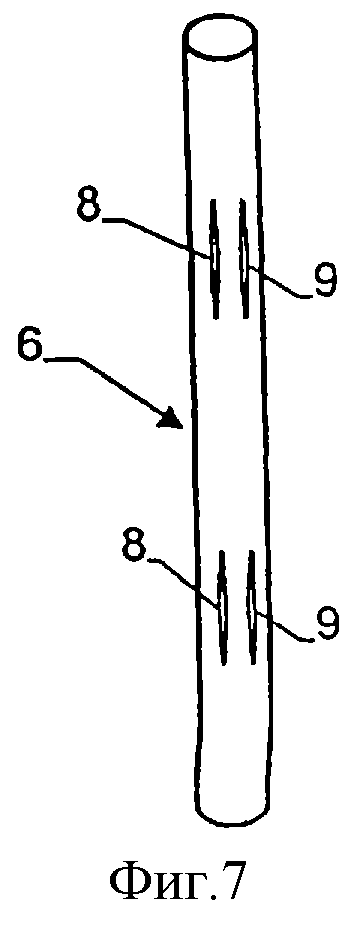

Фиг.7 - щетинка или межзубный чистящий элемент с прорезной оболочкой.

Фиг.8 - другой вариант сечения моноволокна.

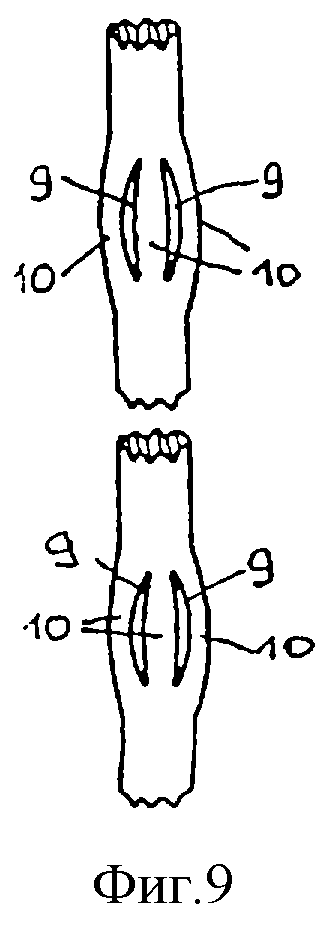

Фиг.9 - альтернативный вариант межзубного чистящего элемента.

Моноволокно 1 на фиг.1 имеет круглое сечение и получено совместной экструзией, по меньшей мере, двух полимеров. Оно содержит матрицу 2 полимера, определяющего свойства щетинки, и тонкие слои 3, включенные в геометрической форме, в данном случае крестовидной, и состоящие из другого полимера или его смеси с полимером матрицы 2. Вторичные силы сцепления, т.е. силы сцепления под прямыми углами с продольной составляющей моноволокна, на участках тонких слоев 3 или на границах матрицы 2 ослаблены. В представленном варианте тонкие слои 3 выходят на круговую поверхность 4 моноволокна, но могут заканчиваться и на небольшом расстоянии от нее.

Полимером матрицы 2 может быть, в частности, полиамид (ПА), тогда как тонкие слои 3 содержат, например, смесь полимеров ПА/ПП или ПА/ПЭ.

В варианте, представленном на фиг.2, тонкие слои 3 включены в матрицу 2 в виде трехконечной звезды, а на фиг.3 показано моноволокно 1 многоугольного, а именно треугольного сечения. В этом варианте включенные тонкие слои, которые проходят от центра к краям, выходят из углов многоугольника. Естественно, они могут заканчиваться и на поверхностях между углами.

В варианте, показанном на фиг.4, матрица 2 моноволокна 1 экструдирована с включением еще одного полимера из числа нескольких возможных таким образом, что этот полимер полностью включен в матрицу. Например, это могут быть нитевидные структуры 5, которые после получения щетинки либо ее расщепления или щелеобразования воздействуют на ее поведение при изгибе или прочность образующихся флажков.

На фиг.5 представлено плоское прямоугольное моноволокно 1, в которое тонкие слои 3 включены в виде решетки, так что из такого моноволокна может быть получено множество по существу прямоугольных флажков. Наконец, на фиг.8 показано сечение моноволокна, в котором матрица 2 содержит четыре одинаковых наружных участка с круглым сечением и центральным ядром, с которым граничат соответственно размещенные тонкие слои 3.

На фиг.6 схематически изображена щетинка 6, полученная нарезанием моноволокна, например, по фиг.2 на нужную длину, рабочий конец которой расщеплен под действием механических сил с получением отдельных флажков 7, форма которых соответствует форме участков моноволокна, образующих матрицу 2. Флажков получается столько, на сколько частей матрица 2 поделена тонкими слоями 3. Полезная длина флажков может быть оптически маркирована поперечной чертой, как показано на фиг.6.

В варианте, показанном на фиг.7, механические усилия приложены к круговой поверхности моноволокна на равных расстояниях или к щетинкам на некотором расстоянии от рабочего конца. Подбором толщины слоя и величины усилия и/или частоты его приложения можно добиться, чтобы оболочка моноволокна или щетинка 6 изнашивалась только на ограниченном отрезке и чтобы образовывались прорези 8, 9 и 10. В этом варианте прорези изнашиваются на конце щетинки, что сопровождается образованием флажков. По мере износа щетинки форма флажков постоянно меняется.

Моноволокно по фиг.7 может использоваться в качестве межзубного чистящего элемента ("зубного шелка") отрезками произвольной длины. В щели можно помещать зубную пасту, антисептический или антибактериальный препарат. В случае межзубного чистящего элемента рекомендуется выполнять утолщения вдоль оси моноволокна, как показано на фиг.9, так, чтобы полосы матрицы 10, в которых выполнены прорези 9, выступали наружу в виде вздутий.

Во всех перечисленных вариантах осуществления полимер матрицы можно окрашивать в различные цвета на разных участках сечения 2, разделенных тонкими слоями 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕТИНА С ПОВЕРХНОСТНОЙ СТРУКТУРОЙ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИЗГОТОВЛЕННАЯ ИЗ НЕЕ ЩЕТКА ИЛИ ЩЕТКА ДЛЯ ОЧИСТКИ МЕЖЗУБНЫХ ПРОМЕЖУТКОВ | 1996 |

|

RU2153830C2 |

| ТЕРМОПЛАСТИЧНОЕ МОНОВОЛОКНО ДЛЯ ЩЕТИНЫ | 2002 |

|

RU2287030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИННОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ ИЗ ЩЕТИНЫ | 1997 |

|

RU2171611C2 |

| ЗУБНАЯ ЩЕТКА И СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТИНЫ ДЛЯ ЗУБНЫХ ЩЕТОК | 1997 |

|

RU2178663C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНЫЕ ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2208374C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЩЕТИНЫ | 1997 |

|

RU2197160C2 |

| ЗУБНАЯ ЩЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2157078C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2283607C2 |

| ЩЕТИНА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИНСТРУМЕНТ С ТАКОЙ ЩЕТИНОЙ | 1999 |

|

RU2205581C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЩЕТИНОК | 2003 |

|

RU2301740C2 |

Изобретение относится к области получения моноволокон с уменьшенными вторичными силами сцепления и изделий из такого моноволокна. Последнее состоит из по меньшей мере двух совместно экструдированных полимеров для получения щетинок или межзубных чистящих элементов, которые могут расщепляться в, по существу, осевом направлении под действием механических сил. Два полимера, содержащиеся в моноволокне, расположены в геометрически правильном порядке с граничными слоями, проходящими в, по существу, осевом направлении, в которых присутствуют уменьшенные вторичные силы сцепления, что обеспечивает повышенную прочность. 5 с. и 24 з.п. ф-лы, 9 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| GB 2060477 А, 07.05.1979 | |||

| СИСТЕМА КОНТРОЛЯ ПОСАДКИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1994 |

|

RU2092887C1 |

| СПОСОБ ОТЛИВКИ ПОЛЫХ СЛИТКОВ ПРИ НЕПРЕРЫВНОМ ВЕРТИКАЛЬНОМ ЛИТЬЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125920C1 |

| УСТРОЙСТВО для ПЕРФОРАЦИИ ПОЛИМЕРНЫХ ПЛЕНОК | 0 |

|

SU303202A1 |

Авторы

Даты

2003-01-27—Публикация

1998-11-03—Подача