Изобретение относится к области техники, связанной с обработкой или подготовкой к дальнейшей обработке сыпучих материалов и может быть использовано в сельском хозяйстве (при тепловой обработке продукта и других сельскохозяйственных культур) в пищевой промышленности и других отраслях народного хозяйства, где технологические процессы обработки исходного продукта требуют непрерывного нагрева до заданных значений температуры больших объемов продукции.

Известен способ нагрева штучных технических изделий в туннельной печи, движущихся прямолинейно в составе конвейера (см. патент RU 2310616, опубл. 20.11.2007). В этом способе конвейер выполняют из отдельных, сцепленных между собой тележек, перемещающихся прямолинейно вдоль футерованного корпуса (пода) печи, внутри него по рельсам, а нагрев воздуха внутри корпуса (пода) осуществляют электронагревателями (ТЭНами) или излучающими трубками, которые неподвижно размещают рядами и над нагреваемыми изделиями и под тележками.

Недостатком его является низкий к.п.д. и большая инерционность процесса нагрева.

Известны способы ( см. патент РФ № 2323258, Опубл. 27.04.2008 и патент № 2652127, Опубл. 25.04.2018 ), при котором сахар подают в желобчатый виброконвейер для создания виброожиженного слоя сахара заданной толщиной. При этом над конвейером устанавливают ряд форсунок, в том числе и с раствор добавками распыляют при помощи последних в виде аэрозоля на слой виброожиженного сахара. При этом на аэрозоль, направляемый на слой кристаллического сахара, воздействуют потоком нагретого до температуры 40-45°C воздуха для ускорения распределения раствора добавки на поверхности кристаллов сахара.

Недостатком его является низкая эффективность сушки и большой разброс температуры выходного продукта и, соответственно, соблюдения температурного режима в процессе обработки.

Известен способ инфракрасной сушки растительных материалов, согласно которому материал загружают, перемещают по решетке, подвергают воздействию агента сушки и инфракрасного излучения и разгружают (А.С. Гинзбург, В.А.Резчиков. Сушка пищевых продуктов в кипящем слое. М.: «Пищевая промышленность», 1966. - С. 124-126).

Недостатком его является большие трудности в управлении температурными режимами процесса сушки и инерционность процесса.

Наиболее близким по технической сущности к заявленному объекту является способ нагрева пищевых штучных полуфабрикатов, движущихся прямолинейно на конвейере (см. патент 2 430 630опубл. 10.10.2011,бюл. №28) полуфабрикаты нагревают направленным инфракрасным излучением, перпендикулярным траектории перемещения полуфабрикатов, сверху, размещая излучатели этого излучения над полуфабрикатами, равномерно относительно них подлине и ширине, с минимальным регулируемым зазором между излучателями и полуфабрикатами. Конвейер выполняют в форме бесконечной тонкой транспортерной плоской ленты, которую нагревают на длине располагаемых полуфабрикатов направленным инфракрасным излучением, перпендикулярным плоскости ленты, размещая излучатели этого излучения под лентой равномерно по длине и ширине относительно ее плоской поверхности с минимальным регулируемым зазором между излучателями и лентой, при этом полуфабрикаты нагревают дополнительно проникающим сквозь ленту этим же излучением, а мощность излучения и его плотность вблизи полуфабрикатов регулируют.

Недостатком его является большая инерционность процесса регулировки температуры обрабатываемого продукта в случае изменения температурных режимов сушки, например, из-за изменения температуры исходного продукта или внешних факторов.

Задачей заявляемого изобретения является создание способа непрерывного нагрева сыпучих материалов (продуктов или продукта) на виброконвейере с минимальным временем установления температуры обрабатываемого продукта на выходе после изменения условий протекания процесса.

Это достигается путем того, что регулирование температуры сыпучего материала (продукта) перемещаемого в термокамере транспортером осуществляют не только путем регулирования мощности инфракрасных нагревателей, но и скоростью перемещения его.

Суть изобретения заключается в том, на перемещаемый от входа к выходу термокамеры продукт, для прогрева его до заданной температуры, воздействуют теплом излучаемым ИК-нагревателями, и, в случае изменения режимов протекания процесса, температуру на выходе продукта регулируют либо изменением мощности ИК-излучения, либо изменением скорости перемещения продукта в камере. Это приходится делать из-за того, что при необходимости подогреть дополнительно продукт, т.е. увеличить плотность ИК-излучения, переходный процесс установления нового значения температуры завершается быстро. Дополнительная мощность излучения быстро меняет температуру обрабатываемого продукта. Но если необходимо понизить температуру продукта, то потребуется существенно больше времени. На фигуре 1 приведены кривые, поясняющие различие между процессами нагревания и охлаждения продукта в камере после скачка температуры продукта на входе камеры одной и той же амплитуды, но разных знаков. Видно, что t1 (время установления температуры продукта на выходе после положительного скачка температуры продукта на входе)существенно меньше t2 (время установления температуры продукта на выходе после отрицательного скачка температуры продукта на входе) . Это объясняется тем, что температура продукта определяется всеми тремя составляющими: излучением, теплопроводностью и конвенцией. Причем при нагреве определяющим фактором является ИК-излучение, а при охлаждении его уменьшение частично компенсируется более инерционными источниками тепла – температурой поддона и стенок камеры и температурой воздуха в камере. Это и определяет различие постоянных времени при увеличении мощности ИК-нагревателя и при уменьшении. Причем это расхождение тем больше, чем больше протяженность камеры и чем ниже к.п.д. нагревателя. Поэтому при охлаждении предложено использовать дополнительный быстродействующий фактор снижения температуры продукта на выходе камеры – уменьшение времени экспозиции за счет увеличения скорости перемещения продукта через камеру (времени пребывания в камере).

Технический результат заключается в существенном сокращении времени переходного процесса (времени стабилизации) установления температуры на выходе установки при колебании температуры продукта, поступающего на вход ее или других внешних факторов (например, температуры помещения или изменения влажности продукта ). Это обеспечивает существенное улучшение качества обработанной продукции.

Возможность осуществления изобретения подтверждается тем, что авторами проведено полунатурное моделирование процессов термообработки и экспериментальное подтверждение на макетах установки.

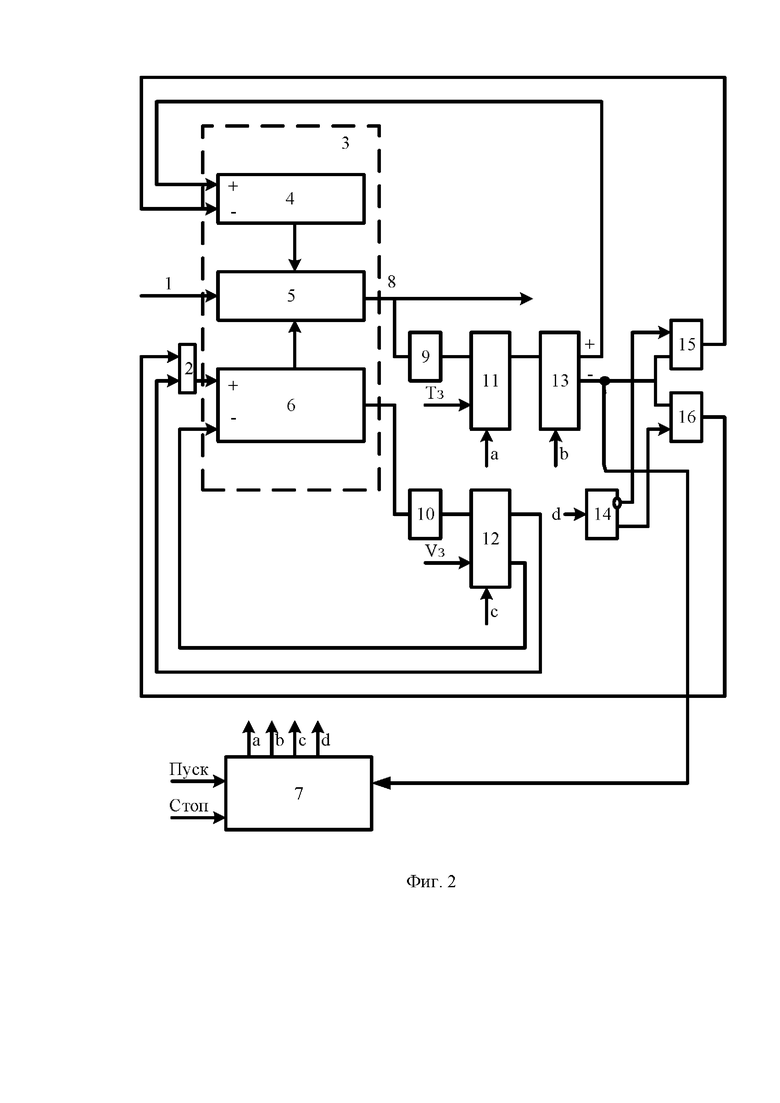

На фигуре 2 приведен пример структурной схемы устройства, на котором поясняются особенности реализации предложенного способа, где

1 - поток продукта (например, зерна ) на входе виброконвейера, с исходной температурой Tвх;

2 – схема «ИЛИ», которая пропускает сигналы управления на блок 6 от блоков 12 или 16;

3 – термокамера, в которой находятся блоки :4, 5 и 6;

4 – нагреватель;

5 – лента вибротранспортера, на которой перемещается продукт, подлежащий тепловой обработке;

6 – блок управления вибротранспортером, который обеспечивает изменение угла наклона ленты и частоту ее вибраций;

7 – блок управления процессами термокамеры, который вырабатывает управляющие сигналы a, b, c и d по команде с шины «Пуск». Останавливает процесс по команде с шины «Стоп»;

8 - поток выходного продукта, температуру Твых которого необходимо поддерживать равной заданной Тз;

9 - датчик температуры;

10 - датчик скорости перемещения продукта в термокамере;

11 - блок определения разности между текущей температурой продукта на выходе вибротранспортера и заданной Тз;

12 - блок определения разности между текущей скоростьюVт движения продукта на вибротранспортере и заданной Vз;

13 - блок анализа результатов сравнения выходной и заданной температур;

14 – триггер выбора направления управляющего воздействия;

15 и 16 – логические схемы «И» для передачи управляющего воздействия по по команде триггера 14;

Шины Тз и Vз – шины, по которым поступают сигналы соответствующие заданным значениям температуры Тз обрабатываемого продукта и скорости перемещения продукта на движущейся ленте Vз;

Шины «Пуск» и «Стоп» - шины, по которым поступают сигналы пуска и остановки работы термокамеры.

Поток продукта 1 попадает на движущуюся ленту вибротранспортера 5, которая является входом термокамеры 3.К ленте 5 подключен блок управления 6, а над лентой установлен нагреватель 4. Блоки 4, 5 и 6 находятся в камере 3, причем к выходу ее подключен второй конец ленты 5, на выходе которой находится поток выходного продукта 8 с температурой Твых. Датчик температуры 9 подключен к выходу камеры, а выход датчика соединен с первым входом блока 11,ко второму входу которого подключена шина Тз. Выход блока 11 соединен с входом блока 13, первый выход которого подключен к первому входу нагревателя 4, а второй к первому входу блока 7 и к первым входам схем «И» 15 и 16, вторые входы которых соединены с соответствующими выходами триггера 14. Выход схемы «И» 15 подключен ко второму входу нагревателя 4, а выход схемы 16 соединен с первым входом схемы «ИЛИ», выход которой подключен к первому входу блока 6, выход которого через датчик скорости 10 соединен с первым входом блока определения разности скоростей 12. Ко второму входу блока 12 подключена шина задания скорости Vз, а первый и второй выходы блока соединены соответственно со вторыми входами схемы «ИЛИ» и блока 6. К управляющим входам блоков 11, 12, 13 и 14 подключены выходы блока управления 7, со входами которого соединены шины «Пуск» и «Стоп».

Способ термообработки сыпучих материалов иллюстрируется диаграммой на фигуре 3, описывающей очередность выполнения управляющих воздействий в процессе поддержания постоянной температуры выходного продукта в условиях изменения температуры продукта под влиянием различных возмущающих факторов на установке термокамеры, приведенной на фигуре 2, где

17 – начало работы;

18 – установить начальные условия: задать скоростьVз, задать температуру Тз, измерить начальную скоростьVн и начальную температуру Тн , присвоить им, соответственно,Vi:= Vн, Ti:= Tн и запустить процесс обработки;

19 – сравнить текущую скорость движения продукта с заданной,Vi=Vз;

20 – присвоить текущему значению скорости вычисленное,Vi := Vi+1;

21 – проверить условиеVi<V3;

22 – присвоить очередному значению скорости вычисленное,

Vi+1:=Vi - ∆V,

23 – присвоить очередному значению скорости вычисленное,

Vi+1=:=Vi + ∆V,

24 –– проверить условие: текущее значение температуры выходного продукта равно заданному (в пределах допуска) Тi ≈ T3

25 – проверить условие «Продолжить» , т.е. отсутствие сигнала «Стоп»

26 – проверить условие, Ti<T3

27 – проверить условие: текущее значение скорости перемещения выходного продукта равно заданному (в пределах допускаVi ≈ V3

28 – присвоить очередному значению, Pi+1 := Pi + ∆P

29 – присвоить очередному значению, Vi+1:=Vi + ∆V

30 – проверить условие, Vi>V3

31 – присвоить очередному значению, Pi+1 := Pi - ∆P

32 – задержка на время процесса изменения выделяемой мощности

33 – проверить условие, Тi ≈ T3

34 – проверить условие, Ti<T3

35 – присвоить очередному значению, Vi+1:=Vi - ∆V

36 – завершить работу, конец.

Способ реализуют следующим образом (см. фиг. 2 и фиг.3).

Задают исходные параметры режима работы: выходную температуру продукта и производительность процесса, которая определяется скоростью перемещения продукта. Измеряют начальные скорость перемещения и мощность, для нагрева продукта.

После этого начинают процесс термообработки в соответствии с алгоритмом, приведенным на фигуре 3. Сравнивают текущую скорость Vт с заданной Vз и приводят ее к заданной. Потом сравнивают температуру продукта с заданной Tз и приводят ее к ней в следующей очередности. Если температура Tт ниже заданной, то увеличивая мощность излучения нагревателя, добавляя тем самым очередную порцию тепла, доводят температуру до заданной Tз. Если температура Tт на выходе выше заданной, то снижают ее путем увеличения скорости перемещения продукта в камере, то есть времени пребывания его в камере. При достижении заданной температуры Tз проверяют равенство скорости движения продукта Vт (значит и производительности) заданной. Если она совпадает с заданной ( в пределах допуска ), то постоянно поддерживают цикл проверки текущих температуры и скорости. Если скорость Vт не равна Vз ( в пределах допуска) , то если она больше, то путем плавного и поочередного снижения мощности для нагрева и скорости движения продукта добиваются равенства текущей скорости Vт заданной Vз, при удержании текущей температуры Tт заданной Tз (так же в пределах допустимого разброса). Процесс продолжается непрерывно до прихода команды на остановку процесса «Стоп».

Устройство работает следующим образом (см. фиг. 2 и фиг.3).

Задают исходные параметры режима работы: выходную температуру продукта и скорость перемещения продукта. Запускают термокамеру и измеряют начальные скорость перемещения и определяют начальную мощность излучения для нагрева продукта. Блок 6 придает ленте 5 конвейера соответствующий угол наклона и частоту вибрации, а нагреватель 4 выделяет тепло для подогрева продукта, перемещающегося в камере 3. Датчик 9 измеряет температуру выходного продукта 8 и выдает результат для сравнения его с заданным по шине Тз. Блок вычитания 11 формирует разность температур, а блок 13 по результатам анализа этой разности (знака)формирует управляющие воздействия на блок 7 и напрямую на вход нагревателя 4, увеличивающий его излучение, в случае если разность имеет отрицательное значение. Если разность (Тт – Тз) положительна (температуру продукта необходимо понизить), то блок анализа в соответствии с алгоритмом (фиг.3) подает через схему «И» 16 и схему «ИЛИ» 2 сигнал управления на блок 6 для увеличения скорости движения продукта. По достижении равенства температуры продукта на выходе заданной температуре Тз, по команде от блока управления 7, блок 12 определяет разность скоростей заданной и текущей, поступающей от датчика скорости 10, и подает управляющие воздействия на соответствующие входы блока 6. Причем, в соответствии с алгоритмом, снижение скорости с помощью блока 7 и триггера 14осуществляется плавно при поочередном снижении мощности излучения и скорости движения продукта. Процесс поддержания режимов обработки продукта продолжается до прихода сигнала «Стоп».

Таким образом, применение предложенного способа регулирования температуры выходного продукта в камере термообработки позволит повысить качество обработки путем снижения процентного содержания в выходной продукции (например, зерна), подвергшейся обработке в режимах, отличающихся от заданных, за счет существенного сокращения времени переходных процессов, вызванных колебаниями температуры входного продукта или других факторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128250C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2184803C2 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2013 |

|

RU2526396C1 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ НА КОНВЕЙЕРЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2010 |

|

RU2457680C2 |

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ В ФОРМАХ ИЛИ БЕЗ ФОРМ НА СЕТКЕ ВНУТРИ ТУННЕЛЬНОЙ ПЕЧИ | 2015 |

|

RU2605351C1 |

| Способ получения древесной массы | 1981 |

|

SU1051148A1 |

| КОМПЬЮТЕРИЗИРОВАННАЯ СИСТЕМА ОСУЩЕСТВЛЕНИЯ ПЛАТЕЖЕЙ С ПРИМЕНЕНИЕМ СПЕЦИАЛЬНЫХ СКИДОК И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ В КОМПЬЮТЕРНОЙ СЕТИ ПРЕДПРИЯТИЯ | 2000 |

|

RU2172979C1 |

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ | 2010 |

|

RU2430630C1 |

| Устройство для замораживания биоматериалов | 1990 |

|

SU1709158A1 |

Изобретение относится к области техники, связанной с обработкой или подготовкой к дальнейшей обработке сыпучих материалов, и может быть использовано в сельском хозяйстве (при тепловой обработке продукта и других сельскохозяйственных культур) в пищевой промышленности и других отраслях народного хозяйства. Суть способа заключается в том, на перемещаемый от входа к выходу термокамеры продукт, для прогрева его до заданной температуры, воздействуют теплом, излучаемым ИК-нагревателями, и, в случае изменения режимов протекания процесса, температуру на выходе продукта регулируют либо изменением мощности ИК-излучения, либо изменением скорости перемещения продукта в камере. Технический результат заключается в существенном сокращении времени переходного процесса (времени стабилизации) установления температуры на выходе установки при колебании температуры продукта, поступающего на вход ее, или других внешних факторов (например, температуры помещения или изменения влажности продукта). Это обеспечивает существенное улучшение качества обработанной продукции. 3 ил.

Способ термообработки сыпучих материалов, состоящий в том, что материал, распределенный тонким слоем, перемещают на виброконвейере от входа к выходу с заданной скоростью, определяемой углом наклона и частотой вибрации полотна конвейера, и непрерывно нагревают до заданной температуры распределенным над поверхностью конвейера источником тепла, отличающийся тем, что при изменении температуры материала на выходе c виброконвейера и для поддержания на выходе температуры, равной заданной, в случае если температуру на выходе c виброконвейера необходимо повысить, увеличивают мощность излучения источника тепла, а в случае, если температуру на выходе необходимо понизить, сокращают время пребывания материала в зоне нагрева до установления заданной температуры на выходе путем увеличения скорости перемещения материала, увеличивая при этом частоту вибрации или угол наклона виброконвейера, а затем плавно снижают скорость движения материала и мощность излучения, выделяемую источником тепла до момента установления на выходе с виброконвейера заданных значений скорости перемещения и температуры материала.

| СПОСОБ НАГРЕВА ПИЩЕВЫХ ШТУЧНЫХ ПОЛУФАБРИКАТОВ, ДВИЖУЩИХСЯ ПРЯМОЛИНЕЙНО НА КОНВЕЙЕРЕ | 2010 |

|

RU2430630C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| СПОСОБ СВЧ-ТЕРМООБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОРГАНИЧЕСКИХ ТЕРМОРЕАКТИВНЫХ СВЯЗКАХ | 2013 |

|

RU2545939C1 |

| Механизм для вращения навойника в гильзовых машинах | 1925 |

|

SU5330A1 |

| US 3599945 A, 17.08.1971. | |||

Авторы

Даты

2021-12-30—Публикация

2021-06-30—Подача