Изобретение относится к области листовой штамповки, в частности к магнитно-импульсной штамповке особо тонколистовых металлов (преимущественно толщиной менее 0.1 мм) и фольги с низкой электропроводностью, и может быть использовано в отраслях промышленности, где применяются точные детали, требующие при изготовлении формовочных, калибровочных и разделительных операций. Импульсный характер нагружения способствует уменьшению пружинения и увеличению точности разделительных операций.

Известно устройство для магнитно-эластоимпульсной штамповки (МЭИШ) листовых материалов, сочетающее магнитно-импульсное нагружение подвижного элемента из материала с высокой электропроводностью, и воздействие элемента на эластичную среду, которая передает давление на заготовку, которая формуется по профилю матрицы (патент США № 3279228, кл. 72-56, 18.10.1966). Данное устройство позволяет штамповать детали независимо от электропроводности материала заготовки. При свободной формовке эластичная среда часто не позволяет создать давление, необходимое для штамповки. Для повышения эффективности МЭИШ эластичную среду помещают в контейнер.

Известно типовое устройство для МЭИШ особо тонколистовых материалов и фольги, в котором штамповочная матрица, эластичная среда и часть подвижного элемента помещаются в контейнер, для увеличения КПД и давления (Кузнечно-штамповочное производство №7, 1984, С. 12-14). Если одновременно также осуществляется вырубка наружного контура, то применяется вкладыш, заполняющий пространство в контейнере вокруг матрицы, который ее центрирует и повышает жесткость системы эластичная среда-заготовка, что также способствует увеличению КПД и амплитуды давления.

В качестве прототипа выбрано типовое устройство для МЭИШ, в котором штамповочная матрица, эластичная среда и часть подвижного элемента помещаются в контейнер. Основным недостатком прототипа является низкая точность размеров при формовке особо тонких материалов и фольги.

Высота вкладыша и матрицы одинакова, так как обычно матрицу вырезают проволочкой из тонкой плиты, а из оставшейся части изготавливают вкладыш. Одинаковая высота матрицы и вкладыша практически не влияет на точность деталей при вырубке наружного контура и пробивке отверстий внутри контура матрицы. Однако если на внутренней части матрицы осуществляется формовка рельефа, то возможно перемещение заготовки, вырубленной по наружному контуру или контактировавшей с наружной вырубной кромкой матрицы, в сторону формуемого рельефа. Для особо тонких материалов и фольги происходит потеря точности, и даже возможен брак детали, особенно при штамповке из материала с высоким относительным удлинением при разрыве.

Задачей, на решение которой направлено изобретение, является создание устройства для получения деталей магнитно-эластоимпульсной формовкой из особо тонколистовых металлов, обеспечивающего повышение точности получаемых деталей и уменьшение брака за счет запаздывания времени вырубки наружного контура по отношении к времени формоизменения центрального рельефа, чтобы сначала произошла формовка, а затем вырубка наружного контура.

Решение указанной задачи достигается за счет того, что поверхность подпружиненного наружного вкладыша, на которую устанавливается заготовка, расположена на 1…1.5 мм выше поверхности матрицы, кромка вкладыша имеет со стороны матрицы радиус закругления, равный 3…5 толщин материала, а расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке (в нижнем положении вкладыша) составляет 5…8 толщин материала.

Технический результат заявляемого изобретения заключается в том, что поверхность подпружиненного наружного вкладыша, на которую устанавливается заготовка, расположена на 1…1.5 мм выше поверхности матрицы, кромка вкладыша имеет со стороны матрицы радиус закругления, равный 3…5 толщин материала, а расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке (в нижнем положении вкладыша) составляет 5…8 толщин материала, применение такой схемы устройства расширяет технологические возможности магнитно-эластоимпульсной формовки особо тонколистовых металлов, а именно увеличивает точность изготавливаемых деталей и уменьшает процент брака.

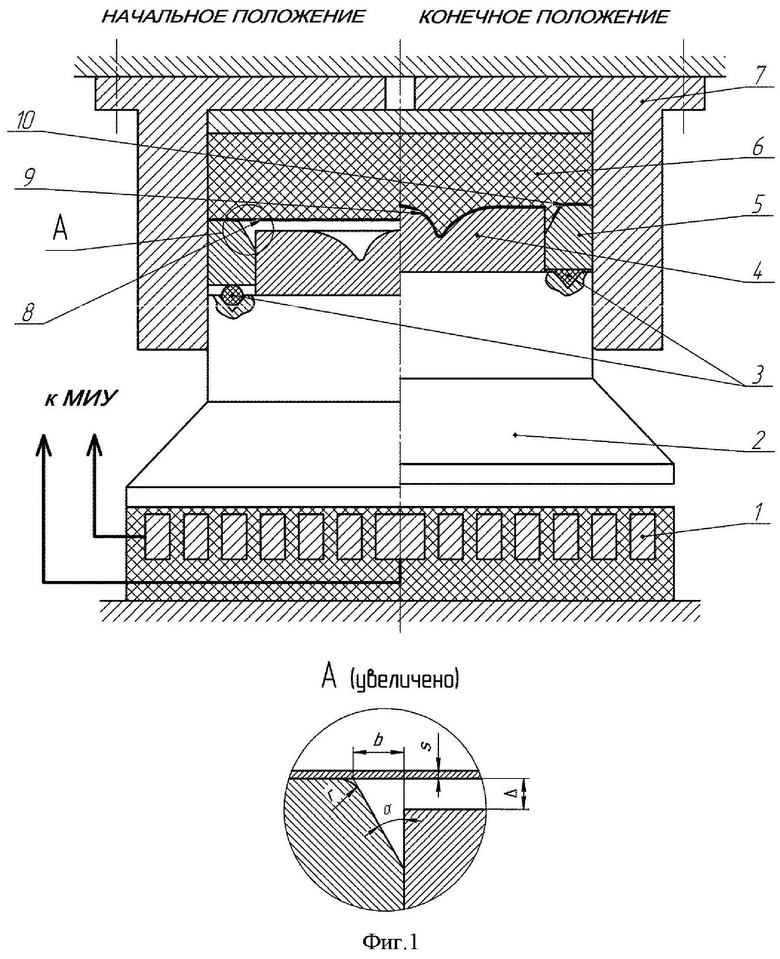

На Фиг. 1. приведена схема предлагаемого устройства. На Фиг. 2. приведена бракованная деталь, полученная с использованием прототипа. На Фиг. 3. представлены детали полученные с использованием заявляемого изобретения.

Устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью содержит плоский спиральный индуктор 1, подключенный к магнитно-импульсной установке (МИУ), жесткий подвижный элемент 2 из материала с высокой электропроводностью, подвижный вкладыш 5, подпружиненный упругим элементом 3, матрицу 4 с формующим контуром в центре и режущей кромкой на наружном контуре, эластичный пуансон 6, которые находятся в контейнере 7. Устройство расположено между плитами наружного прижима(см. фиг. 1.).

Поставленная цель достигается за счет того, что поверхность подпружиненного наружного вкладыша, на которую устанавливается заготовка, расположена на величину

Δ = 1.0…1.5 мм

выше поверхности матрицы, кромка вкладыша имеет со стороны матрицы радиус закругления, равный

r = (3…5) s,

где s - толщина материала, а расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке (в нижнем положении вкладыша) составляет

b = (5…8) s

при угле между матрицей и вкладышем α = (25…35)°.

Устройство работает следующим образом (см. Фиг. 1.).

При электрическом разряде конденсаторной батареи магнитно-импульсной установки (МИУ) на индуктор 1, в поверхностном слое подвижного элемента 2, обращенного в сторону витков индуктора, за счет импульсного магнитного поля индуктора наводятся вихревые токи. Взаимодействие этих вихревых токов с магнитным полем индуктора вызывает электромагнитную силу, которая перемещает подвижный элемент вместе с матрицей 4 и вкладышем 5 в сторону контейнера. Полиуретановый пуансон 6 начинает взаимодействовать с тонколистовой заготовкой 8, осуществляя сначала формоизменение центрального рельефа, а затем вырубку наружного контура и калибровку рельефной части. При размыкании плит наружного прижима отштампованная деталь 9 и отход 10 извлекаются.

С помощью заявляемого устройства за один разряд конденсаторной батареи были изготовлены мембраны из стали 12Х18Н10Т толщиной 0.04…0.05 мм с внешним диаметром от 15 до 30 мм, имеющие сложный формовочный контур и вырубленные по наружному контуру без заусенцев. Данные детали не удалось изготовить ни в жестких инструментальных штампах, ни при квазистатической штамповке полиуретаном, ни при традиционной схеме МЭИШ (см. Фиг. 2.). Обычно такие детали изготавливают методом вакуумного напыления, что намного дороже штамповки и часто не обеспечивает необходимых механических характеристик деталей.

При зазоре между заготовкой, находящейся в начальном положении на поверхности подвижного вкладыша, и поверхностью матрицы менее 1…1.5 мм эффект раздельной по времени формовки центрального рельефа и вырубки наружного контура не достигается. При увеличении зазора за счет податливости особо тонколистовой заготовки возможен брак детали.

Радиус закругления на кромке вкладыша равный 3…5 толщин материала обеспечивает дополнительное перемещение части металла с поверхности вкладыша в зону формоизменения. Уменьшение радиуса может привести к началу разрушения заготовки на данной кромке и не обеспечит дополнительное перемещение металла. Увеличение радиуса ухудшит условия вырубки наружного контура.

Расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке (в нижнем положении вкладыша) составляет 5…8 толщин материала. При увеличении этой величины вырубка наружного контура может произойти раньше, чем осуществится калибровка заготовки. Уменьшение данной величины приведет к увеличению давления, в эластичной среде, необходимой для вырубки и, соответственно, к увеличению энергоемкости процесса.

Таким образом, применение заявляемого устройства значительно расширяет технологические возможности магнитно-эластоимпульсной формовки особо тонколистовых металлов, а именно увеличивается точность изготавливаемых деталей и уменьшается процент брака, а в ряде случаев можно получить детали, изготовление которых другими способами штамповки невозможно. Пример изготовленных деталей представлен на Фиг. 3. Одним из наглядных критериев отсутствия заусенцев является однородность боковой поверхности стопки одинаковых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для импульсной штамповки особо тонколистовых материалов | 2023 |

|

RU2833305C1 |

| Устройство для магнитно-импульсной штамповки листовых материалов | 2016 |

|

RU2660505C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2693409C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691013C1 |

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ И ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605011C1 |

| Устройство для вырубки листовых деталей | 1990 |

|

SU1759503A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691014C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691012C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2692005C1 |

| Комбинированный штамп для вырубкиКОНТуРА ВыТяжКи и гибКи бОРТОВ | 1978 |

|

SU799869A1 |

Изобретение относится к области листовой штамповки, в частности к магнитно-импульсной штамповке особо тонколистовых металлов. Устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью содержит плоский спиральный индуктор, жесткий подвижный элемент из материала с высокой электропроводностью, подвижный вкладыш, подпружиненный упругим элементом, матрицу с формующим контуром в центре и режущей кромкой на наружном контуре, эластичный пуансон, которые находятся в контейнере, поверхность подпружиненного наружного вкладыша, на которую устанавливается заготовка, расположена на 1…1.5 мм выше поверхности матрицы, кромка вкладыша имеет со стороны матрицы радиус закругления, равный 3…5 толщин материала, а расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке в нижнем положении вкладыша составляет 5…8 толщин материала. Технический результат изобретения - увеличение точности изготавливаемых деталей и уменьшение процента брака. 3 ил.

Устройство для магнитно-импульсной формовки особо тонколистовых материалов с низкой электропроводностью, содержащее плоский спиральный индуктор, жесткий подвижный элемент из материала с высокой электропроводностью, подвижный вкладыш, подпружиненный упругим элементом, матрицу с формующим контуром в центре и режущей кромкой на наружном контуре, эластичный пуансон, которые находятся в контейнере, отличающееся тем, что поверхность подпружиненного наружного вкладыша, на которую устанавливается заготовка, расположена на 1…1.5 мм выше поверхности матрицы, кромка вкладыша имеет со стороны матрицы радиус закругления, равный 3…5 толщин материала, а расстояние между режущей кромкой матрицы и закругленной кромкой вкладыша при вырубке в нижнем положении вкладыша составляет 5…8 толщин материала.

| Устройство для магнитно-импульсной штамповки листовых материалов | 2016 |

|

RU2660505C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2691012C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНО-ИМПУЛЬСНОЙ ШТАМПОВКИ | 2018 |

|

RU2692005C1 |

| US 3279228 A1, 18.10.1966 | |||

| US 2976907 A, 28.03.1961. | |||

Авторы

Даты

2022-01-13—Публикация

2021-07-02—Подача