Изобретение относится к обработке давлением эластичных передающих сред тонколистовых материалов и может быть использовано в условиях мелкосерийного, серийного и крупносерийного производства в авиационной, приборостроительной и других Отраслях промышленности для штамповки листовых деталей ударом твердого тела по эластичной передающей среде.

Известно устройство для пробивки, вырубки деталей толщиной до 2,5 мм из плоских листовых заготовок (Ходырева В.А. Применение полиуретана в листоштампо- вочном производстве, Пермское кн.изд., Пермь, 1973, с. 58, рис. 25), состоящее из контейнера, в полости которого размещены эластичная матрица, листовая заготовка и копир Пуансон. Усилие сжатия, необходимое для вырубки, создается жестким элементом, входящим в полость контейнера. Подобные устройства устанавливаются на гидравлические или кривошипные прессы, имеющие скорость перемещения рабочих органов до 5-8 м/с

Вследствие низкой скорости деформирования материала тонколистовых заготовок разделение материала при пробивке, вырубке происходит неодновременно и на поверхности разделения получаются дефекты. Это ведет к браку деталей, который особенно велик при штамповке деталей толщиной менее 0,3-0,5 мм, имеющих сложную форму. Другой недостаток заключается в необходимости создания излишнего усилия на рабочем органе пресса, т.к. при штамповке деталей, отличающихся по форме и размерам от выходной части контейнера, давление передающей среды оказывается распределенным по значительно большей площади, чем та, где размещен копир-пуансон.

Пневматические импульсные машины типа ТА 1324, описанные в Технологических рекомендациях ТР 1 Вырубка и пробивка полиуретаном листовых деталей на импульсных машинах типа ТА 1324, Москва, НИАТ, 1988, с. 8-11 (прототип), вследствие

СП

с

VJ ел

SQ

СП

о

со

более высоких скоростей деформирования лишены первого недостатка.

Блок ударный импульсной машины состоит из ствола со вставленным в него поршнем, механизма пуска, смонтированного в верхней части ствола, контейнера, выполненного в нижней части ствола. Контейнер представляет собой обойму со сквозным отверстием в средней части и размещенную в отверстии эластичную передающую среду в виде полиуретановой диафрагмы. Отверстие в обойме имеет круглую форму, диаметр его равен диаметру отверстия ствола машины.

Однако технологические возможности этих машин ограничены. Например, толщина S вырубаемых деталей из материала Сгаль 20 не превышает 1,2 - 1,5 мм, а минимальные значения диаметров пробиваемых отверстий составляет (15-20)5. Этот недостаток объясняется тем, что боек воздейст вует одновременно на всю площадь полиуретановой диафрагмы, создавая давление

Р

q-p

(D

где Р - усилие воздействия бойка на диафрагму;

F - площадь диафрагмы.

Устранение отмеченного недостатка возможно либо при увеличении Р, либо при уменьшении F (последнее допустимо, если размеры вырубаемой детали меньше диам- етра диафрагмы). Значение Р повысить нельзя, т.к. давление сжатого воздуха в рее сивере ограничивается давлением в пнев- мосети предприятия, и прочностные расчеты узлов машины выполнены с учетом такого предела по давлению воздуха. Уменьшение площади диафрагмы, на которую действует боек, возможно при одновременном выполнении бойка ступенчатым, т.е. нижняя часть бойка при этом должна иметь диаметр, равный диаметру диафрагмы и меньший диаметра ствола. Обязательным условием описанного исполнения технологического блока машины является соосность ствола и отверстия контейнера. Такое техническое решение является очевидным. Оно непригодно в случае выполнения отверстия в обойме иной Формы, например, квадратной, для более рационального раскроя материала при штамповке, например, квадратных или нескольких мелких деталей в многоместном штампе. Причиной является возможность поворота ступенчатого бойка, и, как следствие, поломка деталей технологического блока.

Таким образом, недостаток пневматических импульсных машин типа ТА 1324 заключается в том, что при квадратном или прямоугольном раскрое деталей давление прикладывается ко всей площади круглой диафрагмы, и часть энергии расходуется

впустую, а это ведет к сужению технологических возможностей оборудования из-за низкого удельного давления подвижной среды на заготовку.

Целью изобретения является повышение КПД устройства при вырубке деталей толщиной не более 2,5 мм.

Для этого передающая эластичная среда выполнена со скосом по торцу под углом 45°, высотой, превышающей высоту обоймы, и установлена к ней так, что часть эластичной среды со скосом на торце обращена к поршню, а ее объем составляет 1,5-1,8 суммарного объема рабочих полостей штам- повой оснастки.

Для подтверждения соответствия критерию Существенные отличия был проведен сопоставительный анализ известных технических решений, в которых имеются признаки, сходные с новыми признаками,

отличающими заявляемое решение от прототипа. К таким признакам относится: наличие скоса по торцу эластичной среды под углом 45°, причем объем ее составляет 1,5 - 1,8 суммарного объема рабочих полостей

штамповой оснастки.

Наличие дополнительного элемента - скоса объясняется тем, что он обеспечивает концентрацию давления передающей среды на определенных имеющих любую форму участках заготовки. Неочевидность пути, решения поставленной задачи по расширению технологических возможностей устройства заключается в том, что при наличии круглого бойка благодаря заявляемому накопителю давления оно концентрируется на любом по форме и размерам участке заготовки (см. акт испытаний). Отличительные признаки накопителя (форма, размеры, расположение) положены в основу предполагаемого изобретения.

Выполнение эластичной среды выступающей на величину h (см. фиг. 1) над верхней торцовой поверхностью обоймы

объясняется необходимостью создания в подвижной среде давления в период деформирования бойком материала накопителя, В то же время такое решение позволяет концентрировать давление на любом по

форме участке заготовки. Расположение накопителя в верхней части подвижной среды исключает радиальные перемещения полиуретана по заготовке в ее периферийных частях в процессе аккумулирования давления.

Наличие скоса на периферии эластичной среды повышает стойкость подвижной среды и эффективность устройства. При использовании устройства без скосов их кромки трескаются, материал передающей среды ползет в зазор между обоймой и бойком, происходит защемление и разрушение полиуретана. .При защемлении полиуретана между жесткими элементами устройства прекращается рост давления. Это ограничивает технологические возможности устройства. При выполнении скоса на периферии матеснзл передающей среды при росте давления заполняет объем скоса и не защемляется бойком. Как показали испытания устройства, стойкость передающей среды резко возрастает, наблюдается расширение технологических вохможностей (рост давления на 25-30%).

Угол скоса, равный 45°, облегчает рас - чет размеров накопителя, течение полиуретана при его деформировании происходит по более благоприятной схема. Объем выступающей части эластичной среды предлагается выполнять равным 1,5 - 1.8 суммарного объема рабочих пспостей штам- повой оснастки. Под рабочими полостями оснастки понимается объем канавок штампа V (см. фиг. 1), в которых деформируется материал заготовки при нагружении заготовки. Объем V легко определяется через ллощадь поперечного сечения канавок и протяженность фасок, равную длине режущих кромок

V Ф-П,(1)

где Ф- площадь поперечного сечения канавки, мм ;

П -длина режущих кромок, мм,

Пределы, рекомендованные для объема выступающей части эластичной среды, установленные экспериментально, объясняются следующими обстоятельствами:

1)в случае выполнения объема менее 1,5 суммарного объема рабочих полостей штамповой оснастки при деформировании накопителя давление подвижной среды недостаточно для разделения заготовок толщиной менее 0,1 мм. Это неприемлемо для практики;

2)при объеме, превышающем 1,8 суммарного объема рабочих полостей штампа, на начальной стадии процесса нагружения заготовки материал эластичной среды деформируется в пределах объема скоса, имеющегося на его периферии. Одновременно заготовка и подвижная среда вдавливается в рабочие полости штампа. Причем экспериментально установлено, что после разделения материала заготовки, рабочие полости штампа оказываются заполненными подвижной средой в среднем на 80 %. С учетом того, что объем скоса накопителя заполняется подвижной средой полностью (100%), предельное превышение объема накопите- 5 ля над объемом рабочих полостей штампа составляет 1,8. При увеличении объема накопителя до больших значений, излишний полиуретан течет в зазор между обоймой контейнера и заготовкой, что приводит к его

0 защемлению, разрушению и снижению давлений,

Рассмотренные признаки не применялись в известных технических решениях, наличие их в совокупности в заявляемом

5 решении обуславливает соответствие его критерию существенные отличия.

За счет применения новых признаков достигается положительный эффект, заключающийся в повышении КПД устройства пу0 тем концентрации давления на любых по форме и размерам участках заготовки.

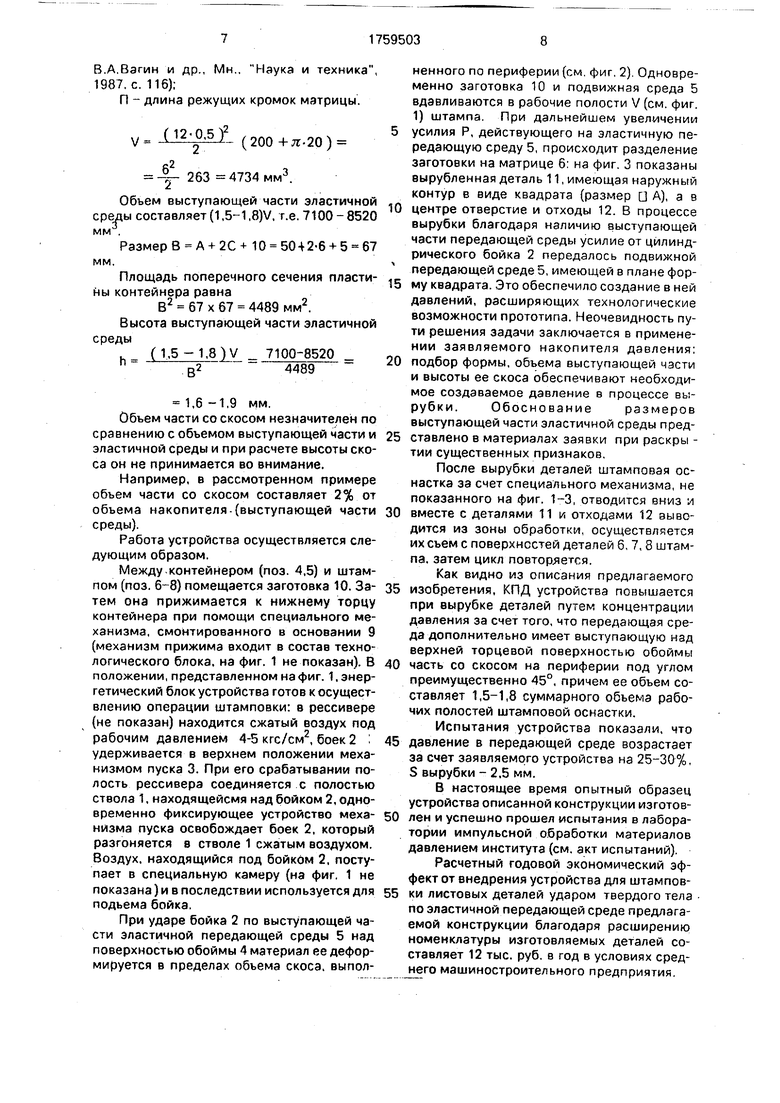

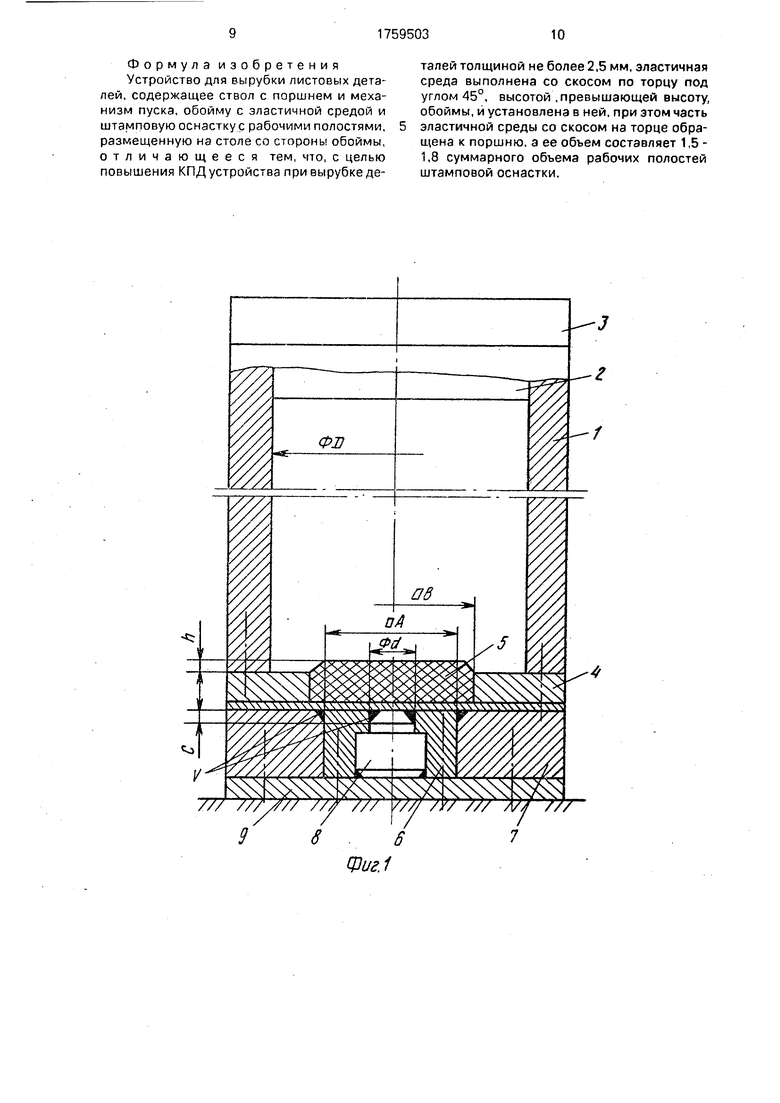

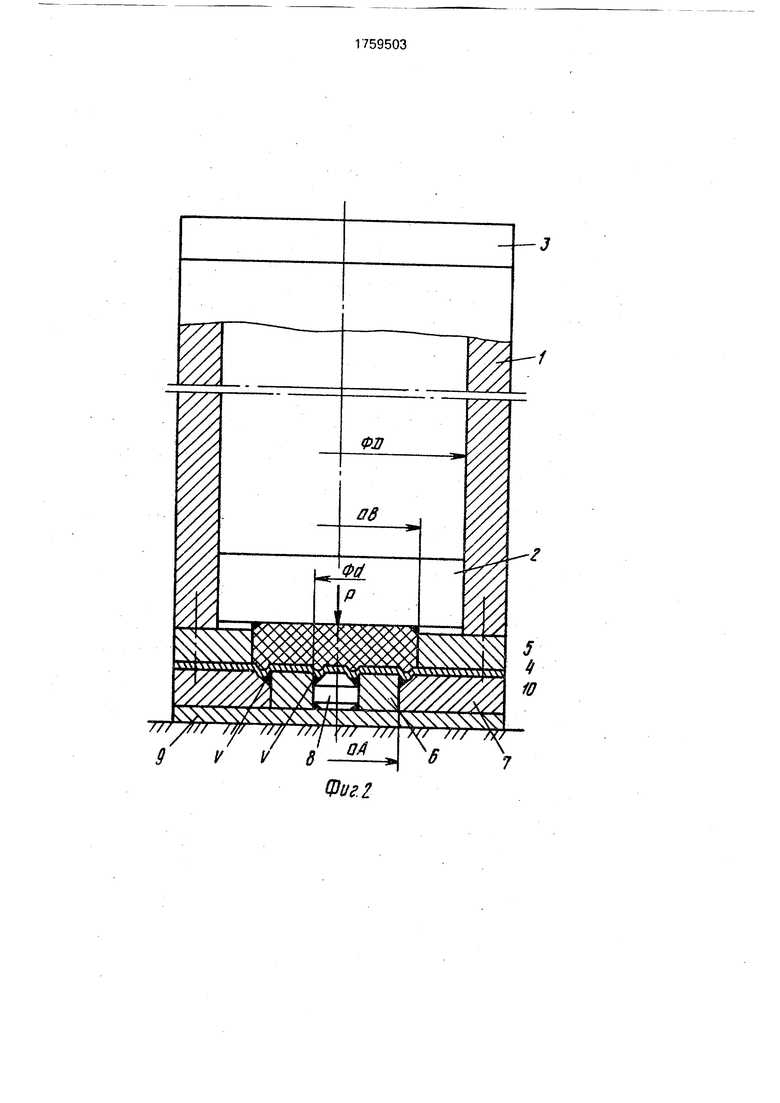

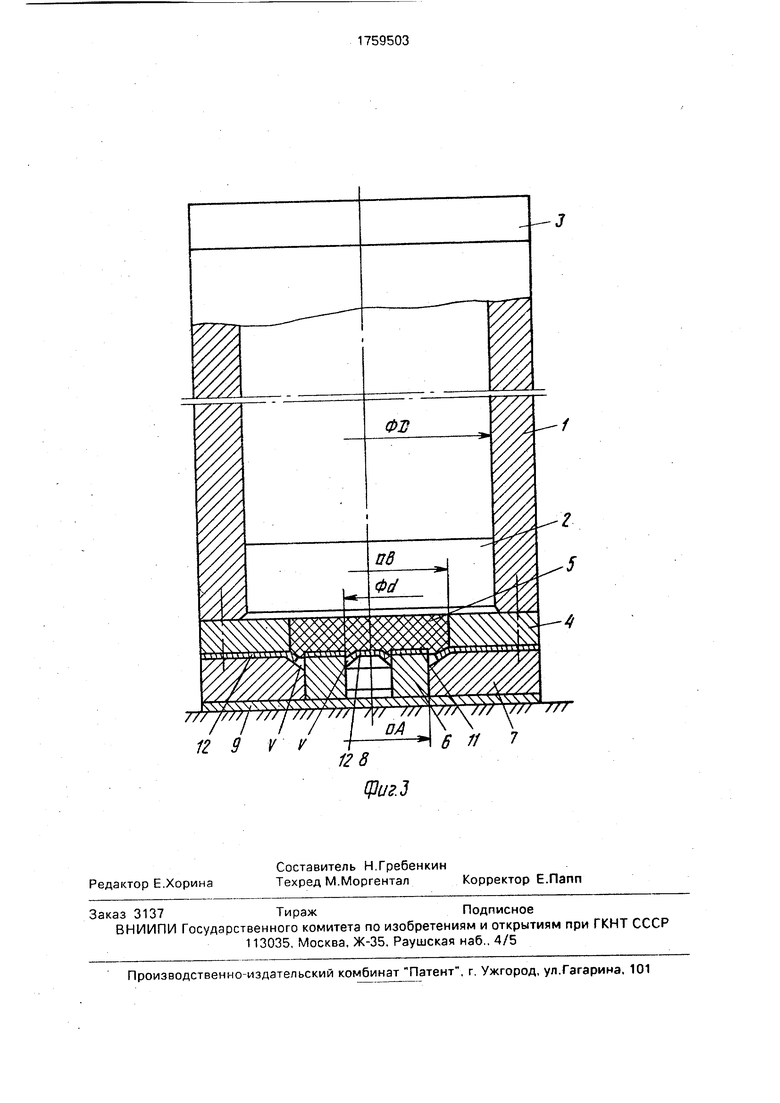

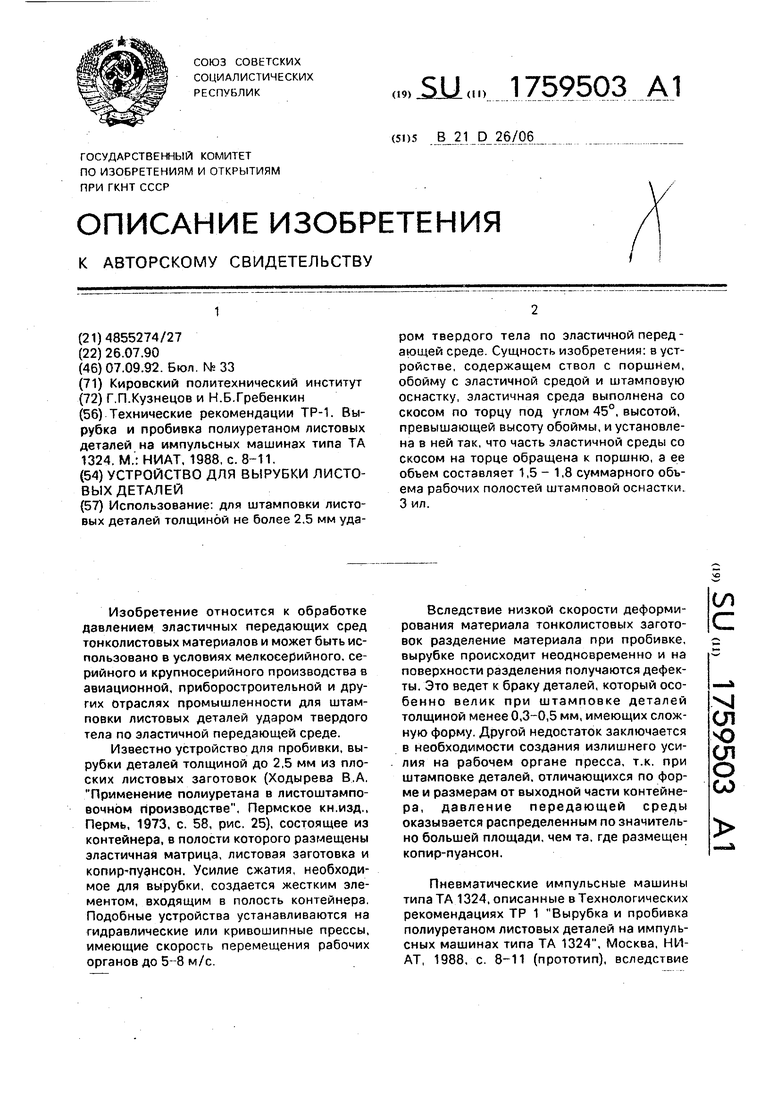

На фиг, 1 приведен продольный разрез устройства до начала цикла; на фиг. 2 - то же, в момент приложения усилия; на фиг. 3

5 - продольный разрез рабочей зоны устройства в момент, когда произошла вырубка детали, а полиуретан, вдавленный в канавки штампа, еще не начал восстанавливать свою первоначальную форму.

0 Устройство содержит (см, фиг. 1) ствол 1 с поршнем 2, механизм пуска 3, контейнер, установленный в нижней части ствола и состоящий из обоймы 4 со сквозным отверстием в средней части и размещенной в

5 отверстии обоймы эластичной средой 5, а также штамповую оснастку, включающую матрицу 6, опорную рамку 7, подпор 8, установленную на основании 9. Обрабатываемая заготовка 10 размещается между

0 контейнером с подвижной средой 5 и штамповой оснасткой, Передающая среда 5 выступает на величину h над торцовой поверхностью обоймы 4, по периферии выступающей части выполнен скос. Контейнер

5 и штамповая оснастка центрируется относительно оси ствола 1.

Рассмотрим пример расчета основных размеров накопителя давления, В случае вырубки детали толщиной S 0,5 мм с раз0 мерами D А 50 мм, Od 20 мм (фиг. 1), объем рабочих полостей штампа V в соответствии с форм, 1 равен

V

П, мм

где С - высота фасок рабочих полостей штампа,

С (12-15)3 (см. кн. Электрогидроимпульс- ная обработка материалов в машиностроении, В.Н.Чагин, К.Н.Богоявленский,

В.А.Вагин и др., Мн.. Наука и техника, 1987. с. 116);

П - длина режущих кромок матрицы.

V (12-0.5Ј. 200 + я-20

п

-|- 263 4734 мм3.

Объем выступающей части эластичной среды составляет (1,5-1,8)V, т.е. 7100 - 8520

Размер В А + 2С + 10 5042-6 + 5 67

мм .

мм.

Площадь поперечного сечения пластины контейнера равна

В2 67 х 67 4489 мм2.

Высота выступающей части эластичной среды

. (1.5-1.8)У 7100-8520

П -, . ,-...... л,

в

4489

1,6 -1,9 мм.

Объем части со скосом незначителен по сравнению с объемом выступающей части и эластичной среды и при расчете высоты скоса он не принимается во внимание.

Например, в рассмотренном примере объем части со скосом составляет 2% от объема накопителя-{выступающей части среды).

Работа устройства осуществляется следующим образом.

Между контейнером (поз. 4,5) и штампом (поз. 6-8) помещается заготовка 10. Затем она прижимается к нижнему торцу контейнера при помощи специального механизма, смонтированного в основании 9 (механизм прижима входит в состав технологического блока, на фиг. 1 не показан). В положении, представленном на фиг. 1, энергетический блок устройства готов к осуществлению операции штамповки: в рессивере (не показан) находится сжатый воздух под рабочим давлением 4-5 кгс/см2, боек 2 I удерживается в верхнем положении механизмом пуска 3. При его срабатывании полость рессивера соединяется с полостью ствола 1, находящейсмя над бойком 2, одновременно фиксирующее устройство механизма пуска освобождает боек 2, который разгоняется в стволе 1 сжатым воздухом. Воздух, находящийся под бойком 2, поступает в специальную камеру (на фиг. 1 не показана) и в последствии используется для подъема бойка.

При ударе бойка 2 по выступающей части эластичной передающей среды 5 над поверхностью обоймы 4 материал ее деформируется в пределах объема скоса, выполненного по периферии (см. фиг. 2). Одновременно заготовка 10 и подвижная среда 5 вдавливаются в рабочие полости V (см. фиг. 1) штампа. При дальнейшем увеличении

усилия Р, действующего на эластичную передающую среду 5, происходит разделение заготовки на матрице 6: на фиг. 3 показаны вырубленная деталь 11, имеющая наружный контур в виде квадрата (размер G А), а в

0 центре отверстие и отходы 12. В процессе вырубки благодаря наличию выступающей части передающей среды усилие от цилиндрического бойка 2 передалось подвижной передающей среде 5, имеющей в плане фор5 му квадрата. Это обеспечило создание в ней давлений, расширяющих технологические возможности прототипа. Неочевидность пути решения задачи заключается в применении заявляемого накопителя давления:

0 подбор формы, объема выступающей части и высоты ее скоса обеспечивают необходимое создаваемое давление в процессе вырубки. Обоснование размеров выступающей части эластичной среды пред5 ставлено в материалах заявки при раскры - тип существенных признаков.

После вырубки деталей штампован оснастка за счет специального механизма, не показанного на фиг. 1-3, отводится вниз и

0 вместе с деталями 11 и отходами 12 выводится из зоны обработки, осуществляется их съем с поверхностей деталей б, 7,8 штампа, затем цикл повторяется.

Как видно из описания предлагаемого

5 изобретения, КПД устройства повышается при вырубке деталей путем концентрации давления за счет того, что передающая среда дополнительно имеет выступающую над верхней торцевой поверхностью обоймы

0 часть со скосом на периферии под углом преимущественно 45°, причем ее объем составляет 1,5-1,8 суммарного объема рабочих полостей штамповой оснастки.

Испытания устройства показали, что

5 давление в передающей среде возрастает за счет заявляемого устройства на 25-30%, S вырубки - 2,5 мм.

В настоящее время опытный образец устройства описанной конструкции изготов0 лен и успешно прошел испытания в лаборатории импульсной обработки материалов давлением института (см. акт испытаний).

Расчетный годовой экономический эффект от внедрения устройства для штампов5 ки листовых деталей ударом твердого тела по эластичной передающей среде предлагаемой конструкции благодаря расширению номенклатуры изготовляемых деталей составляет 12 тыс. руб. в год в условиях среднего машиностроительного предприятия.

Формула изобретения Устройство для вырубки листовых деталей, содержащее ствол с поршнем и механизм пуска, обойму с эластичной средой и штамповую оснастку с рабочими полостями, размещенную на столе со стороны обоймы, отличающееся тем, что, с целью повышения КПД устройства при вырубке деталей толщиной не более 2,5 мм, эластичная среда выполнена со скосом по торцу под углом 45°, высотой .превышающей высоту, обоймы, и установлена в ней, при этом часть эластичной среды со скосом на торце обращена к поршню, а ее объем составляет 1,5 - 1,8 суммарного объема рабочих полостей штамповой оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделительных операций эластичной средой | 1991 |

|

SU1811943A1 |

| Штамп для вырезки деталей из листового материала | 1974 |

|

SU490535A1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| Штамп для вырубки-пробивки деталей эластичной средой | 1985 |

|

SU1278070A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Штамп для листовой штамповки | 1989 |

|

SU1606236A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2422226C1 |

| Устройство для импульсной штамповки особо тонколистовых материалов | 2023 |

|

RU2833305C1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

Использование: для штамповки листовых деталей толщиной не более 2,5 мм ударом твердого тела по эластичной перед - ающей среде Сущность изобретения: в устройстве, содержащем ствол с поршнем, обойму с эластичной средой и штамповую оснастку, эластичная среда выполнена со скосом по торцу под углом 45°, высотой, превышающей высоту обоймы, и установлена в ней так, что часть эластичной среды со скосом на торце обращена к поршню, а ее объем составляет 1,5 - 1,8 суммарного объема рабочих полостей штамповой оснастки. 3 ил.

..

////7// /ff/ i/ff /7/,

Фие.2

12 9 V У

12 8

6 11 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рельсовая двусторонняя педаль | 1917 |

|

SU1324A1 |

| М.: НИАТ, 1988, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-26—Подача