ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к устройству для прессования слоя порошкового материала, главным образом, в области формования керамических плиток или плит.

УРОВЕНЬ ТЕХНИКИ

Известны устройства для формования керамических плиток, содержащие подвижную транспортную поверхность, на которую постепенно подается керамический порошок так чтобы образовать слой. Транспортная поверхность в целом ограничена подвижной и гибкой конвейерной лентой. Слой порошка подается транспортной поверхностью через систему прессования непрерывного типа, то есть через систему, предназначенную для прессования слоя порошка по мере его постепенного продвижения на транспортной поверхности.

Система прессования, как правило, содержит две гибкие прессующие поверхности, установленные с перекрытием друг друга и выполненные с возможностью перемещения в том же направлении, в котором движется транспортная поверхность. Кроме того, прессующие поверхности обычно образованы соответствующей подвижной и гибкой лентой. Нижняя прессующая поверхность расположена ниже транспортной поверхности и находится в контакте с ней таким образом, что она опирается на упомянутую транспортную поверхность, в то время как верхняя прессующая поверхность расположена на заданной высоте над транспортной поверхностью. В заданной области прессующие поверхности направленно перемещаются между специальными прессовочными средствами, например между парой совмещенных роликов, которые обеспечивают локальное прижатие верхней прессующей поверхности к нижней прессующей поверхности для прессования слоя порошков, которые находятся на транспортной поверхности.

Кроме того, система прессования обычно содержит два параллельных боковых края, которые предназначены для удержания по бокам слоя керамического порошка на транспортной поверхности в процессе прессования, чтобы обеспечивать более равномерную в направлении ширины объемную плотность слоя порошка. Эти боковые края выполнены упруго податливыми для обеспечения возможности сжатия под воздействием прессующих поверхностей. После прохождения системы прессования транспортная поверхность наконец подает слой спрессованного порошка через последующую резальную секцию, предназначенную для разделения слоя спрессованного порошка на отдельные плиты заданных размеров.

Давление прессования, которое может быть приложено к слою порошка формовочным устройством описанного выше типа, в настоящее время ограничивается относительно низкими значениями, максимум примерно до 200 кг/см2, чего обычно недостаточно для получения качественных готовых изделий. В связи с этим, плиты из спрессованного порошка обычно подвергаются также и второму этапу прессования, обычно путем традиционной дискретной штамповки, для возможности достижения более высоких и более приемлемых величин давления прессования, обычно находящихся в диапазоне 250-500 кг/см2.

Есть несколько причин, обусловливающих этот технологический недостаток ленточных формовочных устройств. Одна из них заключается в том, что непосредственно после прессующего средства слой спрессованного порошка имеет тенденцию самопроизвольно расширяться. Вследствие этого самопроизвольного расширения, степень которого, как правило, пропорциональна давлению прессования, может нарушаться целостность слоя порошка и могут образовываться трещины и/или разрывы, которые делают слой порошка полностью непригодным или же серьезно бракованным. Чтобы устранить этот недостаток, в установке для прессования, непосредственно после прессующего средства, обычно также предусматривают средства для компенсации расширения слоя прессованного порошка. Эти средства для компенсации имеют функцию "сопровождения" расширения, то есть его замедления, для предотвращения растрескивания и/или образования разрывов в слое спрессованного порошка.

Средства для компенсации расширения могут содержать пару плит, установленных с перекрытием друг друга, между которыми направляются прессующие поверхности после прохождения через прессующие средства. Эти плиты выполняют функцию поддержания прижатия верхней прессующей поверхности к нижней прессующей поверхности таким образом, чтобы слой спрессованного порошка подвергался давлению для компенсации расширения меньшему, чем давление прессования, прикладываемое прессующими средствами. В частности, верхняя плита пары может быть немного наклонена, чтобы благодаря этому генерируемое давление компенсации постепенно уменьшалось по мере удаления слоя порошка от прессующего средства при продвижении его вперед. В варианте этого решения предусматривается замена верхней плиты гибкой пластиной, которая поддерживается рядом подъемников, расположенных рядом друг с другом в поперечном направлении относительно направления продвижения конвейерной ленты. В частности, каждый подъемник содержит цилиндр, выполненный в теле неподвижной опоры, внутри которого перемещается поршень, прикрепленный к гибкой пластине. В цилиндры подается текучая среда под давлением, обычно масло, таким образом, чтобы поршни прижимали гибкую пластину к верхней прессующей поверхности. В частности, текучая среда подается в цилиндр через единый коллектор таким образом, чтобы на каждый поршень всегда воздействовало одинаковое давление. Таким образом, гибкая пластина по существу действует как изостатический амортизатор, который оказывает постоянное и равномерное давление на расположенную под ним верхнюю прессующую поверхность. Решение этого типа полностью описано в европейском патенте ЕР 1585620, на который будет сделана ссылка.

Несмотря на то, что это решение обеспечивает хорошие результаты, было замечено, что эффект компенсации расширения, полученный при применении описанной выше гибкой пластины, не всегда равномерен в направлении ширины слоя порошка. В частности, наблюдалось, что расширение порошков компенсировалось более эффективно в центре слоя, нежели по бокам, в результате это приводило к тому, что вдоль упомянутых боковых краев все еще имелась возможность возникновения нежелательных трещин и/или разрывов. Это явление может иметь место вследствие наличия краев, предназначенных для поперечного удержания слоя порошков и имеющих коэффициент деформации, отличающийся от коэффициента деформации керамического порошка, и, таким образом, вследствие отличающейся компенсации усилия, оказываемого гибкой пластиной, так что давление компенсации, фактически передаваемое к слою порошка, не является постоянным в направлении ширины.

Решение, направленное на устранение описанного выше недостатка, было предложено в документе WO 02/076715, в области производства панелей из древесной стружки.

В этом документе раскрыт пресс с двумя лентами для непрерывного производства плат, содержащий две металлические прессующие ленты, вращающиеся в вертикальной плоскости, причем ленты поддерживаются жесткой прессующей плитой и движутся одна над другой, при этом по меньшей мере одна из упомянутых прессующих плит подвергается воздействию по меньшей мере одного набора прессующих средств, смежных друг с другом в направлении, поперечном перемещению лент, и образующих несколько параллельных рядов под прессующей плитой в направлении перемещения, причем прессующие средства каждого ряда являются не зависимыми друг от друга. Упомянутый пресс содержит устройство, предназначенное для приложения по меньшей мере к одной из упомянутых прессующих плит заданного момента изгиба в поперечной плоскости плиты, ортогональной направлению движения лент.

Не подтверждена пригодность такого аппарата для компенсации расширения слоя спрессованного порошка путем приложения к порошку дифференцированного давления в поперечном направлении относительно направления продвижения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в устранении или, по меньшей мере, эффективном ослаблении влияния этого недостатка устройств, известных из уровня техники, благодаря применению простого, рационального и недорогого решения.

Такая цель достигнута благодаря характеристикам изобретения, указанным в независимых пунктах формулы изобретения. В зависимых пунктах формулы изобретения приведены предпочтительные и/или наиболее эффективные аспекты изобретения.

В частности, предложено устройство для прессования слоя порошкового материала, содержащее транспортную поверхность, имеющую возможность перемещения и выполненную с возможностью поддержания и продвижения слоя порошкового материала вдоль заданного направления продвижения, прессующую поверхность, имеющую возможность перемещения и выполненную гибкой и установленной с перекрытием транспортной поверхности, и по существу выполненную с возможностью перемещения в том же направлении продвижения, прессующие средства, выполненные с возможностью прижатия упомянутой прессующей поверхности к транспортной поверхности для прессования слоя порошкового материала, помещенного между ними, и средство для компенсации расширения слоя порошкового материала, расположенное после прессующего средства и предназначенное для прижатия прессующей поверхности к транспортной поверхности с дифференцированным давлением в поперечном направлении относительно направления продвижения.

Таким образом для эффективной компенсации расширения слоя порошкового материала также и вдоль сторон, регулирование давления, прикладываемого средством для компенсации на краях прессующей поверхности, предпочтительно может отличаться от регулирования давления, прикладываемого в центре. В частности, давление, прикладываемое средством для компенсации, может быть предпочтительно отрегулировано так, чтобы гарантировать, что давление компенсации, фактически передаваемое к слою порошкового материала, по существу постоянно вдоль всей ширины слоя.

Согласно одному аспекту изобретения, упомянутая транспортная поверхность и упомянутая прессующая поверхность ограничены каждая соответствующей лентой, выполненной с возможностью перемещения.

Согласно другому аспекту изобретения, упомянутое средство для компенсации содержит по меньшей мере один ряд поршней, совмещенных с прессующей поверхностью и расположенных рядом друг с другом в поперечном направлении относительно направления продвижения, причем каждый из поршней помещен с возможностью перемещения в соответствующую приемную полость, которая выполнена в теле основания и сообщается с системой подачи текучей среды под давлением для нажатия поршня к расположенной под ним прессующей поверхности, причем упомянутая система подачи предназначена для регулирования давления текучей среды в приемной полости каждого поршня ряда независимо от давления текучей среды в приемных полостях других поршней ряда.

Благодаря этому решению усилие, оказываемое каждым поршнем на расположенную под ним прессующую поверхность, предпочтительно может регулироваться независимо от давления других поршней ряда. Например, эти давления могут быть отрегулированы таким образом, чтобы прикладывалось более низкое усилие в центре прессующей поверхности и более высокое давление по краям. В частности, усилия, оказываемые поршнями, могут быть выбраны так, чтобы независимо от наличия боковых удерживающих краев прессующая поверхность фактически могла передавать порошковому материалу одинаковое давление компенсации расширения вдоль всей ширины слоя.

Чтобы сделать этот результат особенно эффективным, в одном аспекте изобретения упомянутый ряд поршней содержит по меньшей мере три поршня.

Согласно другому аспекту изобретения, каждый поршень ряда по существу выполнен в виде пластины, которая помещена в соответствующую приемную полость и выполнена с возможностью перемещения в направлении ее толщины.

Эта особая конфигурация поршней имеет преимущество, которое заключается в том, что давление, оказываемое каждым из поршней, в целом является более равномерным и по существу изостатическим.

Согласно еще одному аспекту изобретения, каждый из поршней, расположенных на концах ряда, совмещен, по меньшей мере частично, с соответствующим краем для бокового удержания слоя порошкового материала.

Таким образом, вышеупомянутые концевые поршни могут функционировать более эффективно по краям слоя порошкового материала.

В еще одном аспекте изобретения средство для компенсации расширения дополнительно содержит гибкую пластину, которая прикреплена к поршням ряда и, таким образом, помещена между поршнями и прессующей поверхностью.

Наличие этой гибкой пластины делает давление, оказываемое на прессующую поверхность расположенными над ней поршнями, более равномерным.

В аспекте изобретения система подачи текучей среды под давлением содержит насосы, каждый из которых выполнен с возможностью накачивания текучей среды в приемную полость соответствующего поршня ряда.

В этом аспекте изобретения приведено очень простое решение для возможности независимого регулирования давления текучей среды в различных приемных полостях.

Согласно другому аспекту изобретения, система подачи текучей среды под давлением дополнительно может содержать клапаны регулирования давления, каждый из которых расположен в соединительном трубопроводе между соответствующим насосом и приемной полостью соответствующего поршня.

Таким образом, регулирование давления в каждой приемной полости может выполняться более точно и стабильно.

В еще одном аспекте изобретения система подачи текучей среды под давлением дополнительно содержит датчики давления, каждый из которых сообщается с приемной полостью соответствующего поршня ряда.

Таким образом, операторы и/или устройство управления системой подачи имеют возможность постоянного управления уровнем давления, приложенного к каждому поршню.

Если рассматривать устройство для прессования в более общем смысле, в аспекте изобретения средство для компенсации расширения может содержать множество рядов поршней, подобных описанному выше и расположенных последовательно вдоль направления продвижения транспортной поверхности.

Таким образом, средство для компенсации по существу содержит сетку или матрицу поршней, распределенных как в направлении продвижения транспортной поверхности, так и в поперечном направлении, что повышает и значительно улучшает управляемость расширением слоя порошкового материала.

Кроме того, в изобретении предложен способ прессования слоя порошкового материала, включающий следующие этапы:

- продвижение слоя порошкового материала вдоль заданного направления продвижения посредством транспортной поверхности, выполненной с возможностью перемещения,

- прессование упомянутого слоя порошкового материала, по мере его продвижения, посредством гибкой прессующей поверхности, установленной с перекрытием транспортной поверхности и по существу выполненной с возможностью перемещения в том же направлении, что и направление подачи, а также посредством прессующего средства, выполненного с возможностью прижатия упомянутой прессующей поверхности к транспортной поверхности,

- компенсация расширения слоя порошкового материала по мере его продвижения после прохождения через прессующее средство,

причем этап компенсации предусматривает прижатие прессующей поверхности к транспортной поверхности с дифференцированным давлением в поперечном направлении относительно направления продвижения.

Этот вариант осуществления изобретения по существу достигает тех же самых преимуществ описанного выше устройства, то есть более эффективной компенсации расширения слоя порошкового материала также и вдоль его краев.

Согласно аспекту этого варианта осуществления, упомянутое дифференцированное давление регулируется таким образом, чтобы на слой порошкового материала оказывалось постоянное давление в поперечном направлении относительно направления продвижения.

Таким образом, предпочтительно может быть получен слой спрессованного порошка однородного качества.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества данного изобретения будут очевидны после изучения последующего описания, приведенного в качестве неограничивающего иллюстративного примера со ссылкой на приложенные чертежи.

Фиг. 1 - схематический вид сбоку устройства для прессования слоя порошкового материала.

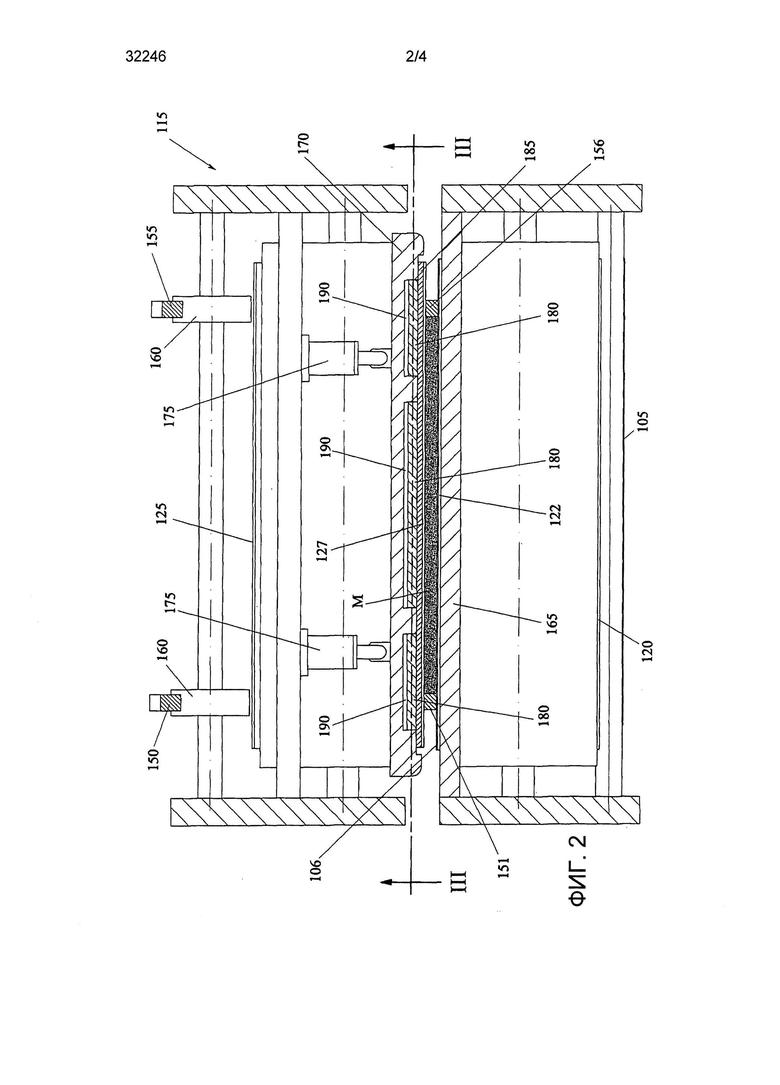

Фиг. 2 - сечение в увеличенном масштабе по линии II-II, показанной на фиг. 1.

Фиг. 3 - сечение в уменьшенном масштабе по линии III-III, показанной на фиг. 2.

Фиг. 4 - сечение вида, показанного на фиг. 3, согласно варианту осуществления изобретения.

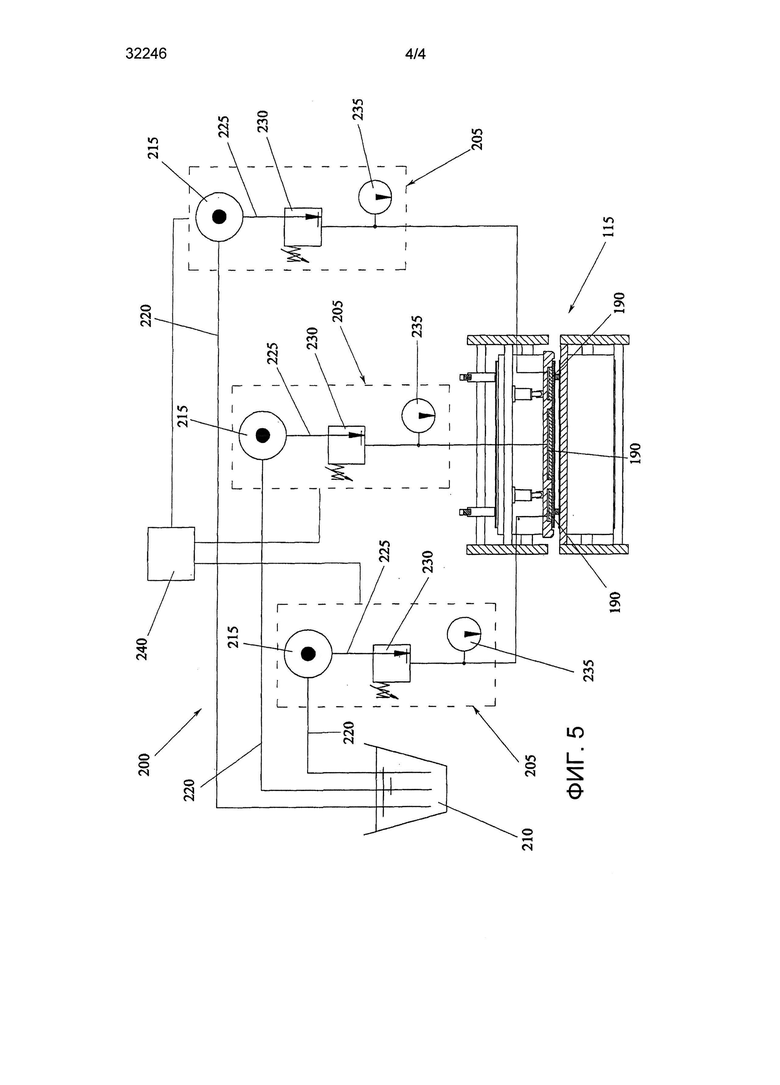

Фиг. 5 - схема системы подачи текучей среды под давлением, связанной с устройством, показанным на фиг. 1.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На упомянутых чертежах показано устройство 100 для прессования слоя М порошкового материала, как правило, керамического порошка, в рамках способа формования керамических плиток или плит.

Устройство 100 содержит гибкую конвейерную ленту 105, которая представляет собой замкнутый виток вокруг роликов 110 с горизонтальными осями, включая ряд неприводных возвратных роликов и по меньшей мере один приводной ролик, выполненный с возможностью приведения в движение конвейерной ленты 105. Конвейерная лента 105 может быть выполнена из пластика, чтобы иметь низкую стоимость, низкую степень загрязняемости и быть простой в техническом обслуживании. Верхняя секция конвейерной ленты 105, по существу горизонтальная, образует транспортную поверхность 106, выполненную с возможностью перемещения, поддержания слоя М порошкового материала и продвижения его в заданном направлении А продвижения.

Слой М порошкового материала подается на упомянутой транспортной поверхности 106 через систему 115 прессования непрерывного типа, выполненную с возможностью постепенного прессования слоя М порошкового материала по мере его продвижения. Система 115 прессования содержит две гибкие прессующие ленты, перекрывающие друг друга и содержащие нижнюю прессующую ленту 120 и верхнюю прессующую ленту 125. Прессующие ленты 120 и 125 могут быть выполнены из пластика, чтобы иметь низкую стоимость, низкую степень загрязняемости и быть простой в техническом обслуживании.

Нижняя прессующая лента 120 представляет собой замкнутый виток вокруг пары роликов 121 с горизонтальными осями, включающей неприводной возвратный ролик и приводной ролик, выполненный с возможностью приведения в движение прессующей ленты 120. Верхняя секция прессующей ленты 120, по существу горизонтальная, определяет прессующую поверхность 122, выполненную с возможностью перемещения, которая расположена под транспортной поверхностью 106 и находится в непосредственном контакте с ней, так что поверхность 106 опирается на поверхность 122. Кроме того, прессующая поверхность 122 приводится в движение с возможностью перемещения в том же направлении, что и направление А продвижения, и по существу с той же скоростью, что и скорость транспортной поверхности 106, для предотвращения взаимного трения.

Верхняя прессующая лента 125, в свою очередь, представляет собой замкнутый виток вокруг пары роликов 126 с горизонтальными осями, включающей неприводной возвратный ролик и приводной ролик, выполненный с возможностью приведения в движение прессующей ленты 125. Нижняя секция прессующей ленты 125 определяет прессующую поверхность 127, выполненную с возможностью перемещения и расположенную над транспортной поверхностью 106, причем упомянутые поверхности расположены на некотором расстоянии друг от друга, так что между ними образуется промежуток для прохождения слоя М порошкового материала. Прессующая поверхность 127 приводится в движение с возможностью перемещения по существу в том же направлении, что и направление А продвижения, и по существу с той же скоростью, что и скорость транспортной поверхности 106, для предотвращения взаимного трения со слоем М порошкового материала.

Система 115 прессования дополнительно содержит специальное прессующее средство, выполненное с возможностью локального прижатия верхней прессующей поверхности 127 к транспортной поверхности 106 для сжатия слоя М порошкового материала, помещенного между ними. В иллюстративном примере прессующее средство содержит пару перекрывающих друг друга прессующих роликов, включая нижний прессующий ролик 130 и верхний прессующий ролик 135, которые имеют горизонтальные оси вращения и ортогональны относительно направления А продвижения. Нижний прессующий ролик 130 расположен под нижней прессующей поверхностью 122 и находится в непосредственном контакте с ней, причем он расположен на такой высоте, которая позволяет поддерживать плоскостность транспортной поверхности 106. В отличие от этого, верхний прессующий ролик 135 расположен над верхней прессующей поверхностью 127 и находится в непосредственном контакте с ней, причем он расположен на такой высоте, чтобы локально прижимать упомянутую верхнюю прессующую поверхность 127 к транспортной поверхности 106 для уменьшения толщины промежутка между ними и, таким образом, прессования слоя М порошкового материала. В то время как нижний прессующий ролик 130 установлен в фиксированном положении, верхний прессующий ролик 135 выполнен с возможностью перемещения посредством подъемников 136, которые позволяют изменять высотное положение упомянутого ролика, то есть расстояние относительно нижнего прессующего ролика 130, например, в зависимости от толщины слоя М прессуемого порошкового материала и/или прикладываемого к нему давления прессования.

Для осуществления более плавного прессования слоя М порошкового материала прессующее средство может дополнительно содержать пару установленных с перекрытием друг друга блоков роликов, включая нижний блок 140 роликов и верхний блок 145 роликов, которые размещены перед прессующими роликами 130 и 135 относительно направления А продвижения. Блоки 140 и 145 роликов содержат ролики, которые имеют горизонтальные и ортогональные к направлению А продвижения оси вращения. Ролики нижнего блока 140 роликов расположены под нижней прессующей поверхностью 122 и находятся в контакте с ней, причем они расположены в плоскости, параллельной направлению А продвижения, и на такой высоте, которая позволяет поддерживать плоскостность транспортной поверхности 106. В отличие от этого, ролики верхнего блока 145 роликов расположены над верхней прессующей поверхностью 127 и находятся в контакте с ней, причем они расположены в наклонной плоскости, проходящей сверху вниз относительно направление А продвижения, и расположены на такой высоте, которая дает возможность постепенного приближения верхней прессующей поверхности 127 к транспортной поверхности 106 для постепенного уменьшения толщины промежутка между ними и, таким образом, постепенного прессования слоя М порошкового материала.

Для улучшения равномерности прессования порошкового материала в направлении ширины слоя М, система 115 прессования дополнительно содержит средство для удержания в поперечном направлении слоя М порошкового материала. В иллюстративном примере упомянутое средство для удержания содержит пару соответствующих лент 150 и 155, которые выполнены с возможностью перемещения и расположены над конвейерной лентой 105. Ленты 150 и 155, выполненные с возможностью перемещения, являются гибкими и представляют собой замкнутый виток вокруг соответствующих роликов 160 с горизонтальными осями, включая ряд неприводных возвратных роликов и, возможно, приводной ролик, который обеспечивает возможность перемещения ленты. В частности, ленты 150 и 155 выполнены с возможностью перемещения и приводятся в движение таким образом, что нижняя секция каждой из них, по существу горизонтальная, имеет возможность перемещения в том же направлении, что и направление А продвижения, и по существу с той же скоростью, что и скорость транспортной поверхности 106. Как показано на фиг. 2, упомянутые нижние секции выполненных с возможностью перемещения лент 150 и 155, опираются на транспортную поверхность 106, находясь в положении между транспортной поверхностью 106 и верхней прессующей поверхностью 127, таким образом ограничивая два параллельных и взаимно разнесенных края 151 и 156, которые выполнены с возможностью удержания в поперечном направлении слоя М порошкового материала во время прессования. Имеющие возможность перемещения ленты 150 и 155 выполнены из довольно податливого в направлении толщины материала, например, из резины или из любого другого пластичного материала, так что образованные ими удерживающие края 151 и 156 могут быть упруго сжаты между прессующими поверхностями 122 и 127.

Непосредственно после прессующего средства в системе 115 прессования дополнительно предусмотрено средство компенсации расширения, которому самопроизвольно подвержен слой М порошковых материалов после прохождения этапа прессования. В частности, это средство компенсации выполняет функцию "сопровождения" расширения порошкового материала, то есть ограничения и/или замедления степени этого расширения для предотвращения растрескивания и/или образования разрывов в слое М после прессования.

Как показано на фиг. 2, средство компенсации расширения содержит нижнюю плиту 165, которая расположена под нижней прессующей поверхностью 122 и находится в непосредственном контакте с ней. Нижняя плита 165 является по существу горизонтальной и расположена на такой высоте, которая позволяет поддерживать плоскостность транспортной поверхности 106. Средство компенсации дополнительно содержит верхнюю плиту 170, которая установлена с перекрытием нижней плиты 165 и расположена над верхней прессующей поверхностью 127. В то время как нижняя плита 165 установлена в фиксированном положении, верхняя плита 170 поддерживается посредством подъемников 175 гидравлического типа, которые обеспечивают возможность изменения расстояния от этой плиты до транспортной поверхности 106, например, в зависимости от толщины слоя М порошкового материала.

Кроме того, как можно видеть на чертежах, верхняя плита 170 может качаться относительно подъемников 175, таким образом обеспечивая возможность установки ее под наклоном относительно транспортной поверхности 106. Верхняя плита 170 несет ряд, по меньшей мере трех, поршней 180, расположенных в поперечном направлении относительно направления продвижения транспортной поверхности 106. Каждый поршень 180 ряда выполнен в виде тонкой пластины, по существу горизонтальной, в данном случае имеющей прямоугольную форму на виде сверху (см. фиг. 3). В иллюстративном примере центральный поршень 180 имеет большую ширину по сравнению с поршнями 180, которые расположены на концах ряда и предпочтительно идентичны друг другу. Концевые поршни 180 имеют особые размеры и размещены таким образом, что каждый из них покрывает соответствующий удерживающий край 151 и 156, в то время как центральный поршень 180 имеет такие размеры и размещен таким образом, что он покрывает только слой М порошкового материала. Ряд поршней 180, в свою очередь, несет гибкую пластину 185, по сути горизонтальную, которая расположена над верхней прессующей поверхностью 127 и выполнена с возможностью непосредственного контакта с ней. Гибкая пластина 185 предпочтительно расположена таким образом и имеет размеры такие, что она покрывает как слой М порошкового материала, так и боковые удерживающие края 151 и 156. Гибкая пластина 185 может быть выполнена из пластика и прикреплена к нижним поверхностям поршней 180 посредством обычных крепежных средств, которые не поясняются.

Более детально, каждый поршень 180 ряда помещен в соответствующую полость 190 верхней плиты 170, в которой он имеет возможность свободно перемещаться в направлении толщины упомянутой плиты, то есть по существу в вертикальном направлении. Как показано на фиг. 5, приемные полости 190 сообщаются с системой 200, выполненной с возможностью подачи в них текучей среды под давлением, как правило, масла, таким образом, чтобы давление текучей среды в приемных полостях 190 толкало вниз связанные с полостями поршни 180 и, соответственно, находящуюся под ними гибкую пластину 185. Таким образом, гибкая пластина 185 поддерживает прижатие верхней прессующей поверхности 127 к верхней секции конвейерной ленты 105, оказывая давление на слой М порошкового материала для компенсации расширения. Как правило, это давление компенсации будет ниже, чем давление прессования, оказываемое прессующими роликами 130 и 135, чтобы порошковый материал все еще имел возможность расширения, но без образования трещин или разрывов в спрессованном слое М.

Для обеспечения возможности расширения порошков с получением максимальной равномерности в направлении ширины слоя М система 200 подачи содержит средства, позволяющие регулировать давление текучей среды в каждой приемной полости 190 независимо от других полостей. В иллюстративном примере упомянутые средства содержат три независимых функциональных блока 205, каждый из которых выполнен с возможностью всасывания текучей среды из резервуара 210 и подачи ее под давлением в соответствующую приемную полость 190. Каждый отдельный функциональный блок 205 содержит насос 215, который сообщается с резервуаром 210 через всасывающий трубопровод 220 и с соответствующей приемной полостью 190 через нагнетательный трубопровод 225, причем в линии нагнетательного трубопровода 225 расположен клапан 230 регулирования давления и датчик 235 давления, находящийся в том же напорном трубопроводе 225 после клапана 230 регулирования давления. Кроме того, каждый функциональный блок 205 связан с электронным блоком 240 управления, который запрограммирован для управления работой насосов 215 и/или клапанов 230 регулирования давления таким образом, чтобы обеспечивать заданную величину давления текучей среды в каждой приемной полости 190 независимо от других полостей. В частности, электронный блок 240 управления запрограммирован таким образом, что поршни 180 имеют возможность нажатия через гибкую пластину 185 на верхнюю прессующую поверхность 127 с дифференцированным давлением в поперечном направлении относительно направления А продвижения. Например, можно управлять расположенными в конце ряда поршнями 180 таким образом, чтобы оказывать на верхнюю прессующую поверхность 127 усилие (верхнее), отличающееся от усилия, оказываемого центральным поршнем 180, так что, независимо от действия компенсации, оказываемого расположенными под ним боковыми удерживающими краями 151 и 156, порошковый материал, расположенный по краям слоя М, подвергается тому же давлению компенсации, которому подвергается порошковый материал, расположенный в центре.

На фиг. 4 показан вариант изобретения, в котором верхняя плита 170 несет множество рядов поршней 180, которые расположены последовательно вдоль направления продвижения транспортной поверхности 106, формируя своего рода матрицу или сетку поршней 180. Каждый ряд поршней 180 матрицы/сетки аналогичен ряду поршней, описанному выше, и связан с аналогичной системой подачи 200 текучей среды. К каждому ряду поршней 180 матрицы/сетки может быть прикреплена соответствующая гибкая пластина 185, либо ко всем поршням 180 матрицы/сетки может быть прикреплена одна гибкая пластина 185 больших габаритов. Благодаря этому решению, каждым рядом поршней 180 матрицы/сетки можно управлять для оказания на слой М порошкового материала различного давления компенсации, например постепенно уменьшающегося в направлении А продвижения, чтобы обеспечивать возможность более плавного и медленного расширения порошков.

Очевидно, что описанное выше устройство 100 для прессования может быть подвергнуто специалистом к многочисленным техническим изменениям, специфичным для конкретного применения устройства, без отступления от объема правовой охраны изобретения, определенного согласно следующей формуле изобретения.

НОМЕРА ПОЗИЦИЙ

Изобретение относится к прессованию порошкового материала и может быть использовано при формовании керамических плиток. Устройство для прессования слоя порошкового материала содержит транспортную поверхность, расположенную ниже нее прессующую поверхность и гибкую прессующую поверхность. Последняя установлена с перекрытием транспортной поверхности. В устройстве предусмотрены прессующие средства, выполненные с возможностью прижатия прессующей поверхности к транспортной поверхности, а также гибкое и упруго податливое средство для удержания в поперечном направлении слоя порошкового материала. Компенсация расширения слоя обеспечивается средствами, расположенными после прессующих средств в направлении продвижения слоя порошкового материала. Упомянутые средства компенсации отделены от прессующих средств и содержат нижнюю и верхнюю плиты. Верхняя плита имеет по меньшей мере три поршня, каждый из которых расположен в непосредственном контакте с верхней прессующей поверхностью и связан с управляющим блоком. Последний производит независимое управление каждым поршнем, действующим с дифференцированным давлением. В результате вдоль всей ширины слоя порошкового материала обеспечивается постоянное значение прикладываемого к слою давления компенсации. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Устройство (100) для прессования слоя (М) порошкового материала, содержащее транспортную поверхность (106), выполненную с возможностью перемещения вдоль заданного направления (А) продвижения и предназначенную для поддержания и продвижения в указанном направлении (А) слоя (М) порошкового материала, прессующую поверхность (122), выполненную с возможностью перемещения и расположенную ниже упомянутой транспортной поверхности (106) в непосредственном контакте с ней, гибкую прессующую поверхность (127), установленную с перекрытием транспортной поверхности (106) и выполненную с возможностью перемещения в направлении (А) продвижения, прессующие средства (130, 135), выполненные с возможностью прижатия упомянутой прессующей поверхности (127) к транспортной поверхности (106) для прессования слоя (М) порошкового материала, помещенного между ними, гибкое и упруго податливое средство (150) для удержания в поперечном направлении слоя (М) порошкового материала и средства (170, 180, 185) компенсации расширения слоя (М) порошкового материала, расположенные после прессующих средств (130, 135) в направлении продвижения слоя (М) порошкового материала, при этом упомянутые средства (170, 180, 185) компенсации отделены от прессующих средств и содержат нижнюю плиту (165), расположенную под нижней прессующей поверхностью (122) в непосредственном контакте с ней, и верхнюю плиту (170), установленную с перекрытием нижней плиты (165), расположенную над верхней прессующей поверхностью (127), отличающееся тем, что верхняя плита содержит по меньшей мере три поршня (180), расположенных в поперечном направлении относительно направления (А) продвижения, при этом каждый поршень расположен в непосредственном контакте с верхней прессующей поверхностью (127) и связан с управляющим блоком (205), осуществляющим независимое управление каждым поршнем и обеспечивающим каждому поршню возможность действия с дифференцированным давлением в поперечном направлении относительно направления (А) продвижения.

2. Устройство по п. 1, отличающееся тем, что упомянутые транспортная поверхность (106) и прессующая поверхность (127) образованы соответствующей лентой (105, 125), выполненной с возможностью перемещения.

3. Устройство по п. 1, отличающееся тем, что средства компенсации (170, 180, 185) расширения слоя (М) порошкового материала содержат по меньшей мере один ряд поршней (180), перекрывающих прессующую поверхность (127) и расположенных рядом друг с другом в поперечном направлении относительно направления (А) продвижения, причем каждый из упомянутых поршней помещен с возможностью перемещения в соответствующую приемную полость (190), которая выполнена в теле (170) основания и сообщена с системой (200) подачи текучей среды под давлением для выталкивания поршня (180) по направлению к расположенной под ним прессующей поверхности (127), при этом упомянутая система (200) подачи текучей среды выполнена с возможностью регулирования давления текучей среды в приемной полости (190) каждого поршня (180) ряда независимо от давления текучей среды в приемных полостях (190) других поршней (180) ряда.

4. Устройство (100) по п. 3, отличающееся тем, что упомянутый ряд поршней (180) содержит по меньшей мере три поршня (180).

5. Устройство (100) по п. 3, отличающееся тем, что каждый поршень (180) упомянутого ряда выполнен в виде пластины, помещенной в соответствующую приемную полость (190) с возможностью перемещения в вертикальном направлении.

6. Устройство (100) по любому из пп. 1-5, отличающееся тем, что каждый из поршней (180), расположенных на концах ряда, установлен с перекрытием соответствующего края (151, 156), предназначенного для удержания в поперечном направлении слоя (М) порошкового материала.

7. Устройство (100) по п. 6, отличающееся тем, что средства компенсации дополнительно содержат гибкую пластину (185), которая прикреплена к поршням (180) ряда и расположена между поршнями и прессующей поверхностью (127).

8. Устройство (100) по п. 3, отличающееся тем, что система (200) подачи текучей среды под давлением содержит насосы (215), каждый из которых выполнен с возможностью накачивания текучей среды в приемную полость (190) соответствующего поршня (180) ряда.

9. Устройство (100) по п. 8, отличающееся тем, что система (200) подачи текучей среды под давлением дополнительно содержит клапаны (230) регулирования давления, каждый из которых расположен в соединительном трубопроводе (225) между приемной полостью (190) соответствующего поршня (180) ряда и соответствующим насосом (215).

10. Устройство (100) по п. 9, отличающееся тем, что система (200) подачи дополнительно содержит датчики (235) давления, каждый из которых сообщен с приемной полостью (190) соответствующего поршня (180) ряда.

11. Устройство (100) по любому из пп. 1-5, 7-10, отличающееся тем, что средство компенсации содержит ряды поршней (180), которые расположены последовательно вдоль направления (А) продвижения транспортной поверхности (106).

12. Устройство (100) по п. 6, отличающееся тем, что средство компенсации содержит ряды поршней (180), которые расположены последовательно вдоль направления (А) продвижения транспортной поверхности (106).

13. Способ прессования слоя (М) порошкового материала, включающий:

- продвижение слоя (М) порошкового материала вдоль заданного направления (А) продвижения посредством выполненной с возможностью перемещения транспортной поверхности (106),

- удержание слоя (М) порошкового материала в поперечном направлении на транспортной поверхности (106) по мере его продвижения, при этом указанное удержание осуществляют посредством средств для удержания,

- этап прессования слоя (М) порошкового материала по мере его продвижения посредством гибкой прессующей поверхности (127), установленной с перекрытием транспортной поверхности (106) и выполненной с возможностью перемещения в том же направлении, что и направление (А) продвижения, и прессующих средств (130, 135), выполненных с возможностью прижатия упомянутой прессующей поверхности (127) к транспортной поверхности (106),

- этап компенсации расширения слоя (М) порошкового материала, который осуществляют после этапа прессования по мере продвижения слоя (М) порошкового материала вдоль заданного направления (А) после прохождения прессующих средств (130, 135),

отличающийся тем, что этап компенсации расширения слоя (М) порошкового материала включает прижатие прессующей поверхности (127) и средств для удержания в поперечном направлении слоя (М) порошкового материала в направлении к транспортной поверхности (106) с дифференцированным давлением в поперечном направлении относительно направления (А) продвижения, при этом упомянутое прижатие осуществляют посредством поршней (180), каждый из которых связан с управляющим блоком (205), осуществляющим независимое управление каждым поршнем.

14. Способ по п. 13, отличающийся тем, что упомянутое дифференцированное давление регулируют для обеспечения приложения к слою (М) порошкового материала постоянного давления в поперечном направлении относительно направления (А) продвижения.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Приспособление для создания давления к ленточному прессу непрерывного действия | 1974 |

|

SU581851A3 |

| Ленточный пресс для прессования древесных плит | 1976 |

|

SU575229A1 |

| Устройство для непрерывного прессования металлического порошка | 1979 |

|

SU869969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5611269 A, 18.03.1997. | |||

Авторы

Даты

2017-01-10—Публикация

2012-10-02—Подача