Изобретение относится к металлургии, в частности, для получения непрерывнолитых деформированных заготовок из смеси расплавов металлов.

Известен способ непрерывной разливки металла [1. Лейтес А.В. Защита стали в процессе непрерывной разливки. М.: Металлургия, 1984.-С.37], включающий подачу жидкого металла в кристаллизатор двумя струями под углом 20o к горизонту с помощью глуходонного стакана.

Недостаток способа разливки [1] состоит в том, что он не обеспечивает необходимое перемешивание расплава в горизонтальной плоскости кристаллизатора при разливке смеси металлов. Наблюдается неравномерный рост корочки заготовки с максимальной толщиной, приходящейся на середину граней. В результате этого накладывается ограничение на скорость истечения металла из разливочного стакана. Кроме этого, при использовании одного стакана возникают нарушения режима разливки при его замене.

Известен также способ непрерывной разливки металлов и сплавов [2.А.С.N 436700 СССР. Способ непрерывной разливки металлов и сплавов/ С.В.Колпаков, А.И.Махонин, Б.А.Коротков и др. Опубл. 30.12.74. Бюл.N27], включающий подачу металла поочередно через один или два стакана, при этом один стакан работает в режиме торможения.

Недостаток способа разливки [2] заключается в том, что он позволяет только стабилизировать постоянный расход металла в кристаллизатор, а тем самым и скорость вытягивания заготовки. По существу этот способ не отличается от [1] со всеми указанными недостатками.

Известен способ непрерывной разливки прямоугольных стальных слитков [3. А.С. N 1811972. Способ непрерывной разливки прямоугольных стальных слитков и устройство для его осуществления /В.В.Стулов, Ю.К.Гонтарев, Г.А.Николаев и др. Опубл. 1993. Бюл. N 16], включающий подачу жидкой стали из промежуточного ковша в кристаллизатор поочередно через каждый из двух погружных разливочных стаканов плоскими вертикальными струями вниз к горизонтальной плоскости в противоположных относительно осей симметрии кристаллизатора точках.

Недостаток способа разливки [3] заключается в том, что он не позволяет получить непрерывные деформированные заготовки из смеси двух расплавов.

Наиболее близким к предложенному способу является способ непрерывного литья заготовок [4.Патент N 2084310 RU. Способ непрерывного литья заготовок и устройство для его осуществления /В. В. Стулов, В.И.Одиноков. Опубл. 20.07.97. Бюл. N20] , включающий подачу в кристаллизатор жидкого металла и инертного газа, обжатие слоя частиц металла и пылевидного углерода, калибровку поверхности заготовки и ее непрерывное вытягивание.

Недостатком способа [3] является возможность получения только деформированных заготовок из смеси металла и пылевидного углерода.

Заявляемый способ направлен на создание высокоэффективного процесса получения деформированных заготовок из смеси расплавов двух металлов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении производительности процесса получения деформированных заготовок.

2. Получении сплошных деформированных заготовок произвольной формы и толщины с заданным распределением в сечении заготовки двух металлов.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача в кристаллизатор жидкого металла и инертного газа; обжатие смеси; кристаллизатор состоит из двух пар граней; первая пара граней кристаллизатора выполнена в верхней части с расширяющимися участками с возможностью вращательного движения; грани второй пары выполнены вертикальными с возможностью вращательно-поступательного перемещения; обжатие заготовки и ее непрерывное вытягивание.

Отличительные признаки: в кристаллизатор дополнительно подают металл с более низкой температурой кристаллизации; в начале подают металл с более низкой температурой кристаллизации через отверстия в двух глуходонных разливочных стаканах вдоль первой пары расширенных в верхней части граней; металл с более высокой температурой кристаллизации подают через два отверстия в одном погружном глуходонном разливочном стакане, установленном между двумя глуходонными разливочными стаканами, по центру; расплавы в кристаллизатор подают таким образом, что, перемешиваясь, они образуют смесь; расплав металла с более низкой температурой кристаллизации подают поочередно, с интервалом времени через каждый из двух погружных глуходонных стаканов с одним отверстием в каждом стакане, установленных вдоль расширяющихся в верхней части граней.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Дополнительная подача в кристаллизатор металла с более низкой температурой кристаллизации обеспечивает возможность получения сплавов, в частности антифрикционных - алюминий-свинец.

Первоначальная подача в кристаллизатор металла с более низкой температурой кристаллизации через отверстия в двух глуходонных разливочных стаканах, вдоль первой пары расширенных в верхней части граней, обеспечивает разогрев конструкции до необходимой температуры, что улучшает качество деформированной заготовки из сплава двух металлов. Кроме этого, обеспечивается первоначальная деформация заготовки из одного металла в период запуска кристаллизатора с приводом его граней.

Подача металла с более высокой температурой кристаллизации через два отверстия в одном погружном глуходонном разливочном стакане, установленном между двумя глуходонными разливочными стаканами, по центру создает благоприятные условия для перемешивания с металлом с более низкой температурой кристаллизации.

Перемешивание в кристаллизаторе расплавов двух металлов с различной температурой кристаллизации обеспечивает возможность получения смеси с достаточно равномерным распределением в ней каждого из расплавов.

Подача в кристаллизатор расплава металла с более низкой температурой кристаллизации поочередно с интервалом времени через каждый из двух погружных глуходонных стаканов с одним отверстием в каждом стакане, установленных вдоль расширяющихся в верхней части граней, обеспечивает дробление струй расплава металла и улучшает перемешивание смеси. Регулировка интервала времени поочередной подачи в кристаллизатор расплава металла с более низкой температурой кристаллизации позволяет добиваться получения деформированной заготовки с широким диапазоном служебных свойств изделий.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен [1-4].

Устройство для непрерывной разливки металла [1] содержит промежуточный ковш, погружной стакан с двумя выходными отверстиями и кристаллизатор скольжения.

Устройство для непрерывной разливки металлов и сплавов [2] отличается от устройства [1] тем, что дополнительно в кристаллизаторе располагается второй погружной глуходонный стакан с двумя выходными отверстиями.

Устройство для непрерывной разливки прямоугольных стальных слитков [3] отличается от [1,2] тем, что в каждом из двух погружных глуходонных стаканов выполнено по одному выходному отверстию.

Недостатки устройств [1-3] заключается в том, что они предназначены только для получения непрерывных заготовок из расплава в кристаллизаторе скольжения без деформации металла.

Устройство для непрерывного литья заготовок [4] содержит разливочную емкость и стакан с распылителем, кристаллизатор с парой вертикальных граней, выполненных возможностью возвратно-поступательного перемещения, и противоположной парой граней с расширенным в верхней части участком с углом наклона к вертикали, выполненных с возможностью вращательного движения.

Недостаток устройства для непрерывного литья заготовок [4] заключается в том, что оно не предназначено для получения деформированных заготовок из расплавов двух металлов с различной температурой кристаллизации.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. Получении деформированных заготовок с широким диапазоном служебных свойств.

2. Повышении надежности работы устройства.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость с погружными глуходонными стаканами с, по крайней мере, одним отверстием в каждом; водоохлаждаемый кристаллизатор, имеющий две пары граней; первая пара граней кристаллизатора выполнена в верхней их части с расширенными участками и вертикальными в нижней части, с возможностью вращательного движения; грани второй пары кристаллизатора выполнены вертикальными с возможностью возвратно-поступательного перемещения.

Отличительные признаки: дополнительная емкость, по краям которой установлены два погружных глуходонных стакана со стопорами и с одним выходным отверстием в каждом; оси каждого из отверстий стакана образуют угол наклона к горизонтальной плоскости, равный 3-5o; продольное сечение, проходящее через ось каждого из отверстий стаканов параллельно прилежащим расширенным участкам расширенных в верхней части граней; между двух погружных глуходонных стаканов по центру расположена огнеупорная труба, один конец которой крепится к первой разливочной емкости, а ко второму концу крепится погружной глуходонный стакан, имеющий два отверстия, продольное сечение, проходящее через оси которых параллельно вертикальным участкам расширенных в верхней части граней; первая разливочная емкость расположена над дополнительной емкостью.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Установка по краям дополнительной разливочной емкости двух погружных глуходонных стаканов со стопорами с одним выходным отверстием в каждом стакане позволяет подавать в кристаллизатор вдоль расширенных участков расширенных в верхней части граней металл с более низкой температурой кристаллизации и добиваться равномерного его распределения в сечении заготовки.

Изготовление выходных отверстий каждого из двух глуходонных стаканов с осью, наклоненной под углом менее 3o к горизонтальной плоскости, приводит к проникновению струй расплава за пределы мениска, что повышает вероятность дополнительного его окисления.

Изготовление выходных отверстий каждого из двух глуходонных стаканов с осью, наклоненной под углом более 5o к горизонтальной плоскости, приводит к проникновению струй расплава в зону срастания фронтов кристаллизации корочек и повышению вероятности растрескивания заготовки.

Изготовление выходных отверстий двух погружных глуходонных стаканов, в которых продольное сечение проходит через ось каждого из отверстий параллельно прилежащему расширенному участку расширенных в верхней части граней исключает неравномерность роста корочки вдоль поверхности граней и создает благоприятные условия для деформации заготовки.

Расположение между двух погружных глуходонных стаканов по центру огнеупорной трубы, один конец которой крепится к первой разливочной емкости, а ко второму концу крепится погружной глуходонный стакан, имеющий два отверстия, продольное сечение, проходящее через оси которых параллельно вертикальным участкам расширенных в верхней части граней позволяет равномерно подавать в направлении вертикальных граней второй пары кристаллизатора расплав металла с более высокой температурой кристаллизации. Кроме этого, расположение между двух погружных глуходонных стаканов по центру огнеупорной трубы позволяет регулировать температуру перегрева расплава металла с более низкой температурой кристаллизации.

Расположение первой разливочной емкости над дополнительной емкостью позволяет одновременно подавать расплавы двух металлов в кристаллизатор.

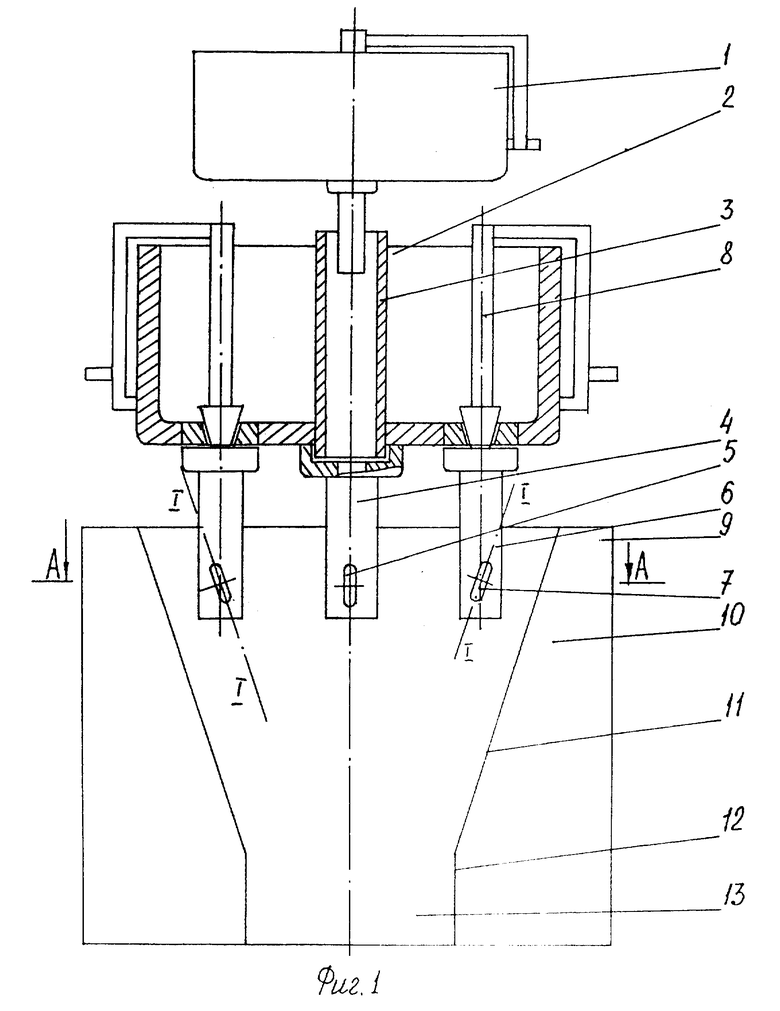

На фиг. 1 приведен внешний вид заявляемого устройства, а на фиг.2-сечение A-A фиг. 1, на фиг.3 показано расположение оси выходного отверстия стакана.

Заявляемое устройство на фиг.1 и 2 состоит из первой разливочной емкости 1 с расплавом с более высокой температурой кристаллизации, дополнительной разливочной емкости 2 с расплавом с более низкой температурой кристаллизации, огнеупорной трубы 3, погружного глуходонного стакана 4 с двумя выходными отверстиями 5, двух погружных глуходонных стаканов 6 с одним выходным отверстием 7 в каждом стакане, стопоров 8, водоохлаждаемого кристаллизатора 9, содержащего первую пару граней 10 с расширенными в верхней части участками 11 и вертикальными участками 12 в нижней части с возможностью вращательного движения, вторую пару вертикальных граней 13 с возможностью возвратно-поступательного перемещения. Разливочный стакан 4 располагается в кристаллизаторе 9 таким образом, чтобы продольное сечение, проходящее через оси двух выходных отверстий 5, проходили параллельно вертикальным участкам 12 граней 10 первой пары. Разливочные стаканы 6 располагаются в кристаллизаторе так, чтобы продольное сечение I-I, проходящее через ось выходного отверстия 7 было параллельно прилежащим расширенным в верхней части участкам 11 расширенных в верхней части граней 10.

В первую разливочную емкость 1 заливается расплав металла с более высокой температурой кристаллизации и определенным перегревом, а в дополнительную разливочную емкость 2 - расплав металла с более низкой температурой кристаллизации. Нижняя часть кристаллизатора 9 в районе вертикальных участков 12 перекрывается специальным приспособлением-затравкой, предотвращающей выливание из него расплава.

Способ осуществляется заявляемым устройством следующим образом. Поднимают стопоры 8 в дополнительной разливочной емкости 2 и расплав металла с более низкой температурой кристаллизации через разогретые глуходонные стаканы 6 с выходным отверстием 7 в каждом стакане поступает в кристаллизатор 9 и заполняет его. После достижения расплавом определенного уровня и затвердевания металла включается привод граней 10 первой пары и граней 13 второй пары.

При этом грани 10 совершают вращательные движение с обжатием металла, а грани 13 - возвратно-поступательное перемещение с выталкиванием заготовки из кристаллизатора. После разогрева поверхностей расширенных в верхней части участков 11 и вертикальных участков 12 до определенной температуры начинают подачу в кристаллизатор расплава металла с более высокой температурой кристаллизации из первой разливочной емкости 1. При этом расплав из емкости 1 через огнеупорную трубу 3 и погружной глуходонный стакан 4 с двумя выходными отверстиями 5 поступает в кристаллизатор 9 и перемешивается с расплавом с более низкой температурой кристаллизации с образованием смеси. Для достижения заданного распределения одного металла в другом и получения заготовки с определенными свойствами осуществляют поочередную подачу с интервалом времени в кристаллизатор 9 расплава металла из дополнительной разливочной емкости 2 через каждый из двух глуходонных стаканов 6 с отверстием 7.

Изобретение относится к металлургии. В предлагаемом способе получения заготовок и устройстве для его осуществления в кристаллизатор (К) подают вначале металл с более низкой температурой плавления через два глуходонных разливочных стакана, а затем с более высокой - через один глуходонный стакан. К имеет две наклонные в верхней части грани, совершающие вращательные движения, и две вертикальные грани, совершающие возвратно-поступательные движения. Разливочная емкость с металлом с более высокой температурой плавления расположена над емкостью с более низкой температурой плавления. Предлагаемое изобретение позволяет повысить производительность процесса. 2 с. и 1 з.п. ф-лы, 3 ил.

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084310C1 |

| RU 94041105 А1, 10.09.96 | |||

| ФИКСИРУЮЩЕЕ УСТРОЙСТВО К МЕТАЛЛОРЕЖУЩИМ | 0 |

|

SU374128A1 |

| JP 5973155 A, 25.04.84 | |||

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ непрерывного литья цветных биметаллических заготовок и машина для его осуществления | 1985 |

|

SU1668017A1 |

| JP 53140176 A, 22.05.80. | |||

Авторы

Даты

1999-09-20—Публикация

1998-09-08—Подача