Область техники, к которой относится изобретение

Настоящее изобретение относится к способу обнаружения дефектов поверхности путем оптического обнаружения поверхностных дефектов стального материала, к устройству обнаружения дефектов поверхности, способу производства стального материала, способу управления качеством стального материала, установке по производству стальных материалов, способу генерации модели определения поверхностных дефектов и к модели определения поверхностных дефектов.

Уровень техники

В последнее время в процессе производства продуктов черной металлургии требовалось обнаруживать поверхностные дефекты стального материала при горячей или холодной прокатке для повышения выхода за счет предотвращения большого количества несоответствий. Стальной материал в настоящем описании означает продукт черной металлургии, такой как стальная труба (бесшовная стальная труба, сварная стальная труба и т.п.), стальной лист (горячекатаный стальной лист, холоднокатаный стальной лист, толстый лист и т.п.), или фасонная сталь, или полуфабрикат (сляб или подобное), полученный в технологическом процессе, посредством которого производят продукцию черной металлургии. Когда поверхностный дефект стального материала должен быть обнаружен с помощью оптического исследования поверхности, иногда трудно различить вредный вогнуто-выпуклый дефект поверхности и безвредный плоский рисунок окалины (связанный, например, с неравномерностью охлаждения) с помощью простой съемки изображения стального материала.

В раскрытом способе точного различения вогнуто-выпуклого дефекта поверхности и плоского рисунка окалины различимые световые лучи излучают с разных направлений, получают изображения путем приема отраженного света каждого светового луча, и получают разностное изображение полученных изображений для обнаружения дефекта поверхности (см. патентную литературу 1). В другом раскрытом способе на основе разностного изображения распознают узор ярких и темных зон, образованный формой поверхностного дефекта, и определяют, является ли поверхностный дефект вогнутым или выпуклым, чтобы дополнительно повысить точность обнаружения поверхностных дефектов (см. патентную литературу 2).

Список источников

Патентная литература

Патентная литература 1: Японская выложенная заявка на патент № 2015-125089

Патентная литература 2: Японская выложенная заявка на патент № 2015-210150

Сущность изобретения

Техническая задача

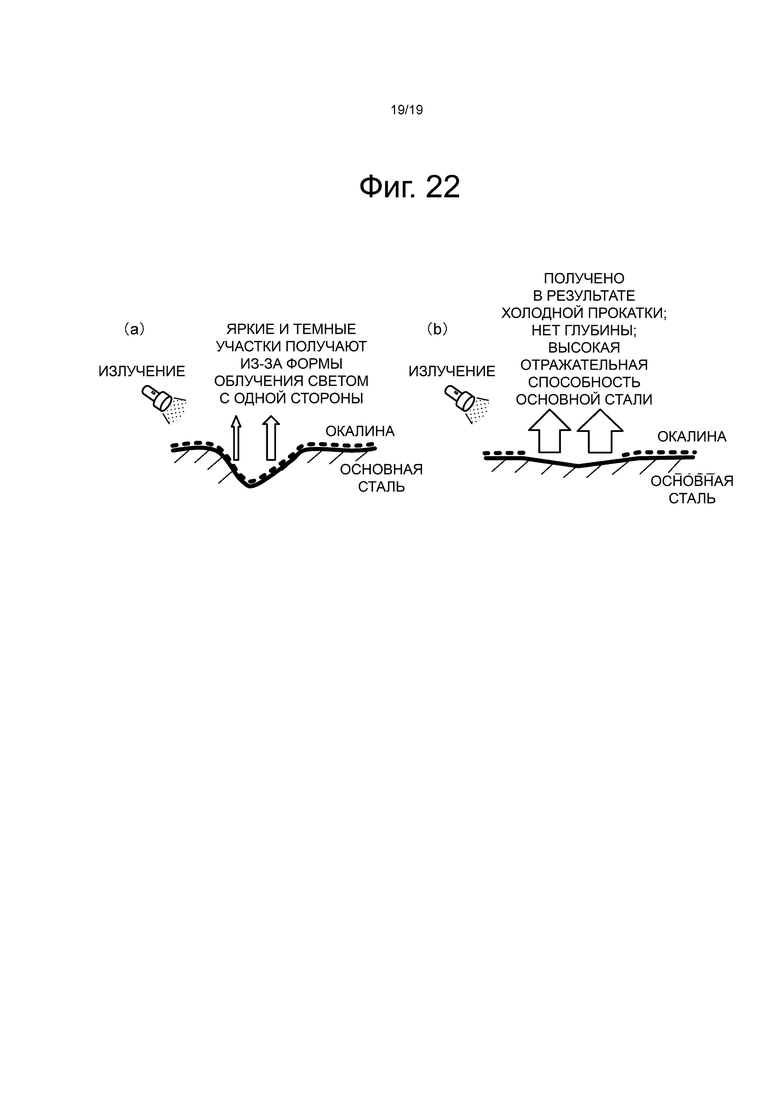

С помощью способов, раскрытых в патентной литературе 1 и 2, можно точно различить вогнуто-выпуклый поверхностный дефект и плоский узор окалины на основе разностного изображения. Однако исследования, проведенные авторами настоящего изобретения, показали, что в способах, раскрытых в патентной литературе 1 и 2, сигнал от участка основной стали, который почти не имеет вогнутостей и выпуклостей и обладает высокой отражательной способностью поверхности, после вычитания аналогичен сигналу вогнутого дефекта поверхности и, поэтому, в некоторых случаях его трудно различить. Отметим, что участок основной стали образуется из-за отслаивания прокатной окалины, которое вызывается трением, столкновением и т.п., в основном при температуре ниже, чем температура, при которой на поверхности образуется прокатная окалина, и, например, царапина от холодной прокатки - это участок основной стали. Вогнуто-выпуклый дефект поверхности обычно возникает, когда стальной материал транспортируют путем прижимания выступа или чего-то подобного, затвердевшего на валке, в то время как стальной материал становится мягким при горячей прокатке. Таким образом, вогнуто-выпуклый поверхностный дефект имеет четко определенную вогнуто-выпуклую форму и окисляется, как неповрежденный участок, в процессе охлаждения и получает отражательную способность, эквивалентную отражательной способности неповрежденного участка. В результате, как показано на фиг. 22(а), при облучении с одной стороны светом создается четкий узор ярких и темных зон. Тем не менее, участок основной стали обычно создают, когда стальной материал протерт такой конструкцией, как валок при холодной прокатке, и когда прокатная окалина отслаивается и обнажается основная сталь, при этом участок основной стали получает коэффициент отражения выше, чем у неповрежденного участка, покрытого прокатной окалиной. В результате, как показано на фиг. 22(b), участок основной стали по существу не имеет глубины, но имеет высокий коэффициент отражения и, таким образом, улавливается как сигнал высокой яркости независимо от направления излучения.

Если участок основной стали имеет слегка вогнутый и выпуклый участки, на разностном изображении, полученном с помощью способов, раскрытых в патентной литературе 1 и 2, иногда получают узор ярких и темных зон, аналогичный вогнуто-выпуклому поверхностному дефекту. Участок основной стали представляет собой дефект поверхности, который может быть вредным или безвредным в зависимости от цели исследования и приводит к необнаружению или чрезмерному обнаружению дефекта поверхности. В частности, вогнуто-выпуклый поверхностный дефект и участок основной стали часто рассматривают как соответственно вредный и безвредный при обследовании, например, при проверке толщины, для которой важна глубина, и желательно точно различать вогнуто-выпуклый поверхностный дефект и участок основной стали.

Настоящее изобретение предназначено для решения вышеописанной проблемы, и в нем предложен способ обнаружения поверхностных дефектов, устройство обнаружения поверхностных дефектов, способ создания модели определения поверхностных дефектов и модель определения поверхностных дефектов, которые способны точно различать участок основной стали и поверхностный дефект. Настоящее изобретение также предназначено для того, чтобы предложить способ производства стального материала, способ управления качеством стального материала и установку по производству стального материала, которые способны повысить выход продукции из стального материала путем точного различения участка основной стали и поверхностного дефекта.

Решение задачи

Для решения задачи и достижения цели способ обнаружения поверхностных дефектов, заключающийся в оптическом обнаружении поверхностных дефектов стального материала, в соответствии с настоящим изобретением включает в себя: этап облучения, на котором исследуемую заданную часть материала облучают световыми лучами с разных направлений с использованием двух или более различимых источников света; и этап обнаружения, на котором обнаруживают дефект поверхности в исследуемой заданной части на основе степени перекрытия ярких участков, выделенных из двух или более изображений, сформированных отраженными лучами указанных световых лучей.

Кроме того, в способе обнаружения поверхностных дефектов в соответствии с настоящим изобретением степень перекрытия ярких участков представляет собой соотношение, при котором перекрывающаяся часть ярких участков занимает участок-кандидат на поверхностный дефект в исследуемой заданной части.

Кроме того, в способе обнаружения поверхностных дефектов в соответствии с настоящим изобретением этап обнаружения включает в себя этап вычисления участка-кандидата на поверхностный дефект в исследуемой заданной части на основе ярких участков, выделенных из двух или более изображений, сформированных посредством отраженных лучей указанных световых лучей, и этап обнаружения поверхностного дефекта в исследуемой заданной части на основе соотношения, при котором перекрывающаяся часть ярких участков занимает участок-кандидат на поверхностный дефект.

Кроме того, в способе обнаружения поверхностных дефектов в соответствии с настоящим изобретением этап обнаружения включает в себя этап обнаружения поверхностного дефекта в исследуемой заданной части с использованием модели определения поверхностных дефектов, подвергнутой машинному обучению, так что получают определяемую величину, указывающую, имеется ли дефект поверхности в исследуемой заданной части, в соответствии с двумя или более изображениями, когда на вход подают указанную степень перекрытия ярких участков, извлеченных из указанных двух или более изображений.

Кроме того, устройство для обнаружения поверхностных дефектов, выполненное с возможностью оптического обнаружения поверхностного дефекта стального материала, в соответствии с настоящим изобретением, включает в себя: блок облучения, выполненный с возможностью облучать исследуемую заданную часть световыми лучами с разных направлений с использованием двух или более различимых источников света; и блок обнаружения, выполненный с возможностью обнаруживать дефект поверхности в исследуемой заданной части на основе степени перекрытия ярких участков, выделенных из двух или более изображений, сформированных отраженными лучами указанных световых лучей.

Кроме того, способ изготовления стального материала в соответствии с настоящим изобретением включает в себя этап изготовления стального материала, при этом выявляют поверхностные дефекты стального материала с использованием способа обнаружения поверхностных дефектов в соответствии с настоящим изобретением.

Кроме того, способ управления качеством стального материала в соответствии с настоящим изобретением включает в себя этап управления качеством стального материала путем классификации стального материала на основе наличия поверхностных дефектов с использованием способа обнаружения поверхностных дефектов в соответствии с настоящим изобретением.

Кроме того, установка по производству стального материала в соответствии с настоящим изобретением включает в себя: производственное оборудование, выполненное с возможностью производства стального материала; и устройство для обнаружения поверхностных дефектов в соответствии с настоящим изобретением, которое выполнено с возможностью исследования стального материала, изготовленного на производственном оборудовании.

Кроме того, способ создания модели определения поверхностных дефектов в соответствии с настоящим изобретением включает в себя следующее: используют степень перекрытия ярких участков, выделенных из двух или более изображений, сформированных отраженными лучами облучающих световых лучей, с помощью которых исследуемый заданный участок облучают с разных направлений с использованием двух или более различимых источников света, и используют результат определения наличия или отсутствия поверхностного дефекта в исследуемой заданной части в качестве обучающих данных; и создают обученную модель с помощью машинного обучения в качестве модели определения дефектов поверхности, где входным значением обученной модели является степень перекрытия ярких участков, выделенных из двух или более изображений, а выходное значение обученной модели представляет собой получаемое значение, определяющее, имеется ли поверхностный дефект в исследуемой заданной части, соответствующей двум или более изображениям.

Кроме того, модель определения поверхностных дефектов в соответствии с настоящим изобретением является моделью, созданной с использованием способа создания модели определения поверхностных дефектов в соответствии с настоящим изобретением.

Полезные эффекты изобретения

С помощью способа обнаружения поверхностных дефектов, устройства обнаружения поверхностных дефектов, способа создания модели определения поверхностных дефектов и модели определения поверхностных дефектов в соответствии с настоящим изобретением можно точно различать участок основной стали и поверхностный дефект. С помощью способа производства стального материала, способа управления качеством стального материала и оборудования по производству стального материала в соответствии с настоящим изобретением можно повысить выход продукции из стального материала путем точного различения участка основной стали и поверхностного дефекта.

Краткое описание чертежей

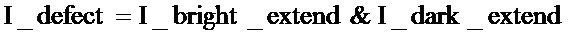

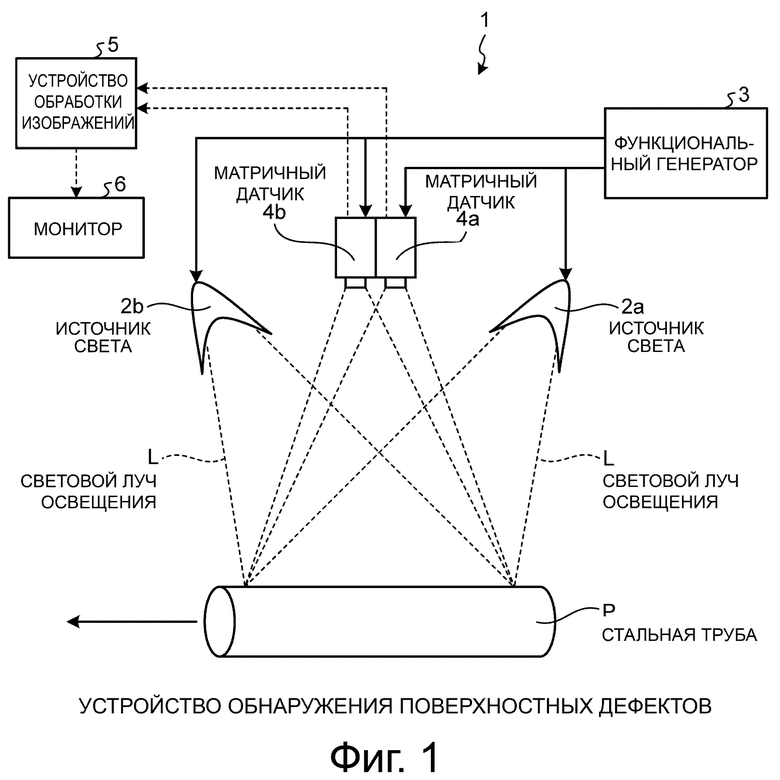

На фиг. 1 приведена схематическая диаграмма, показывающая конфигурацию устройства обнаружения поверхностных дефектов в виде варианта осуществления настоящего изобретения.

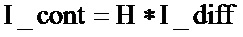

На фиг. 2 приведена схема, показывающая пример разностных изображений участка основной стали.

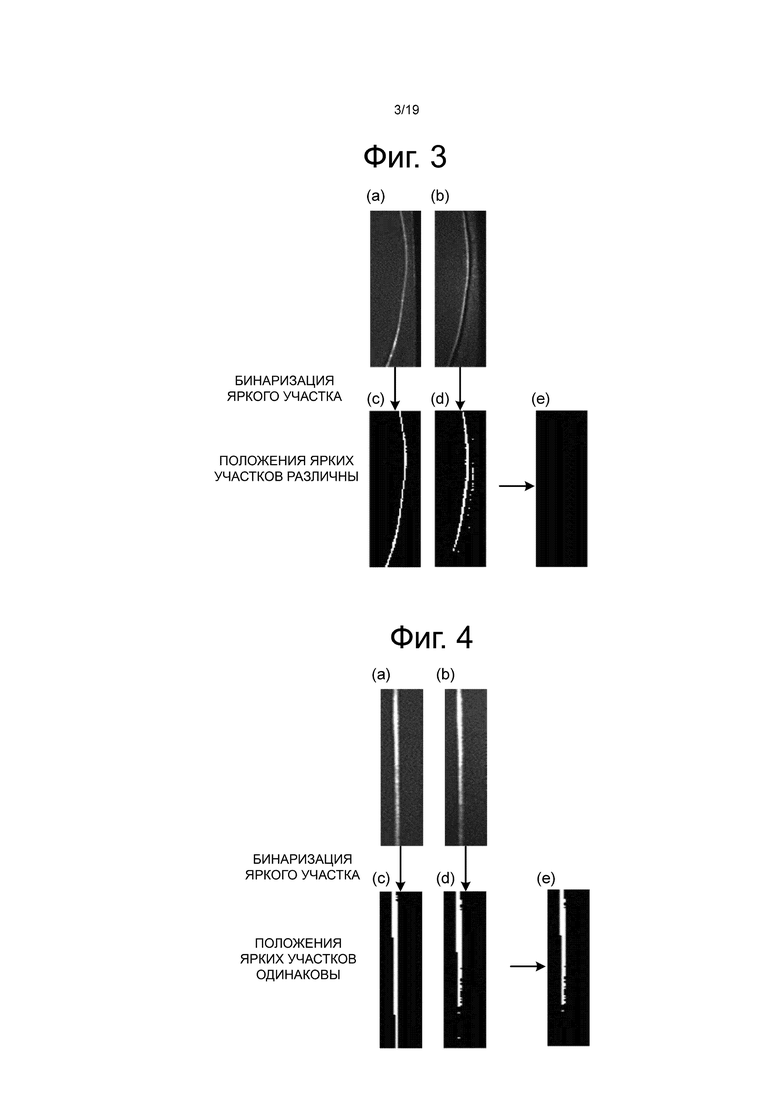

На фиг. 3 приведена схема, показывающая результат обработки с применением операции "И", выполненной на изображении яркой части вогнутого поверхностного дефекта.

На фиг. 4 приведена схема, показывающая результат обработки с применением операции "И", выполненной на изображении яркой части участка основной стали.

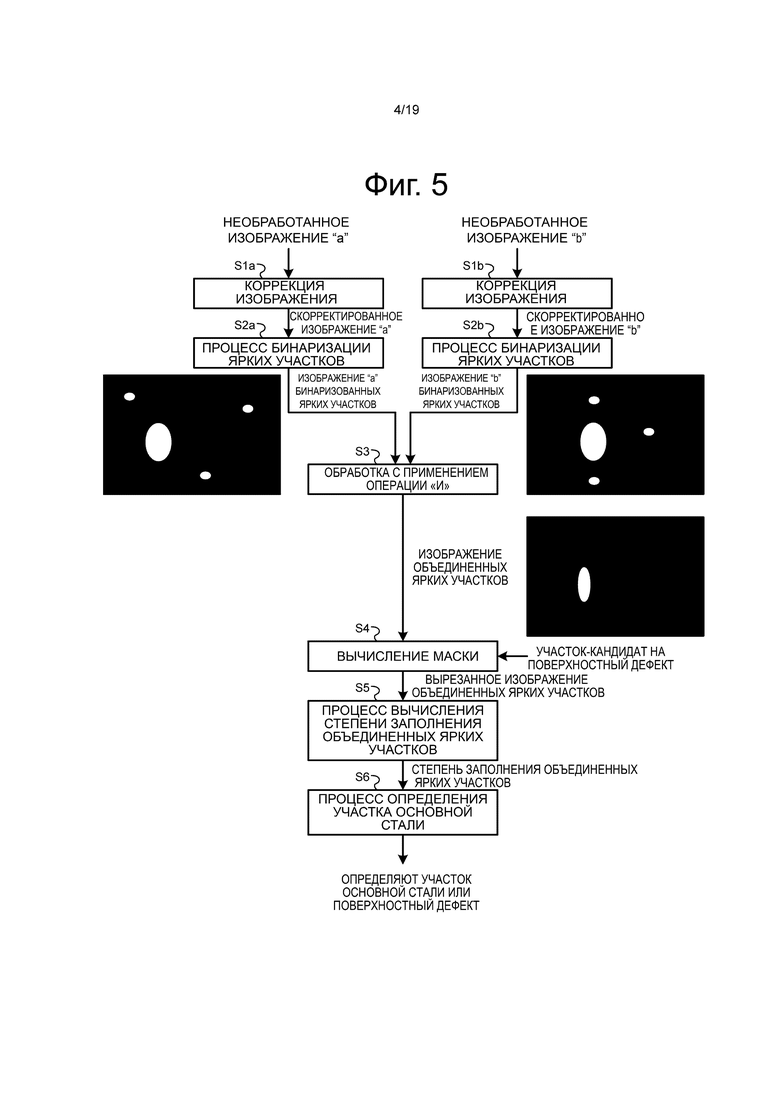

На фиг. 5 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве первого варианта осуществления настоящего изобретения.

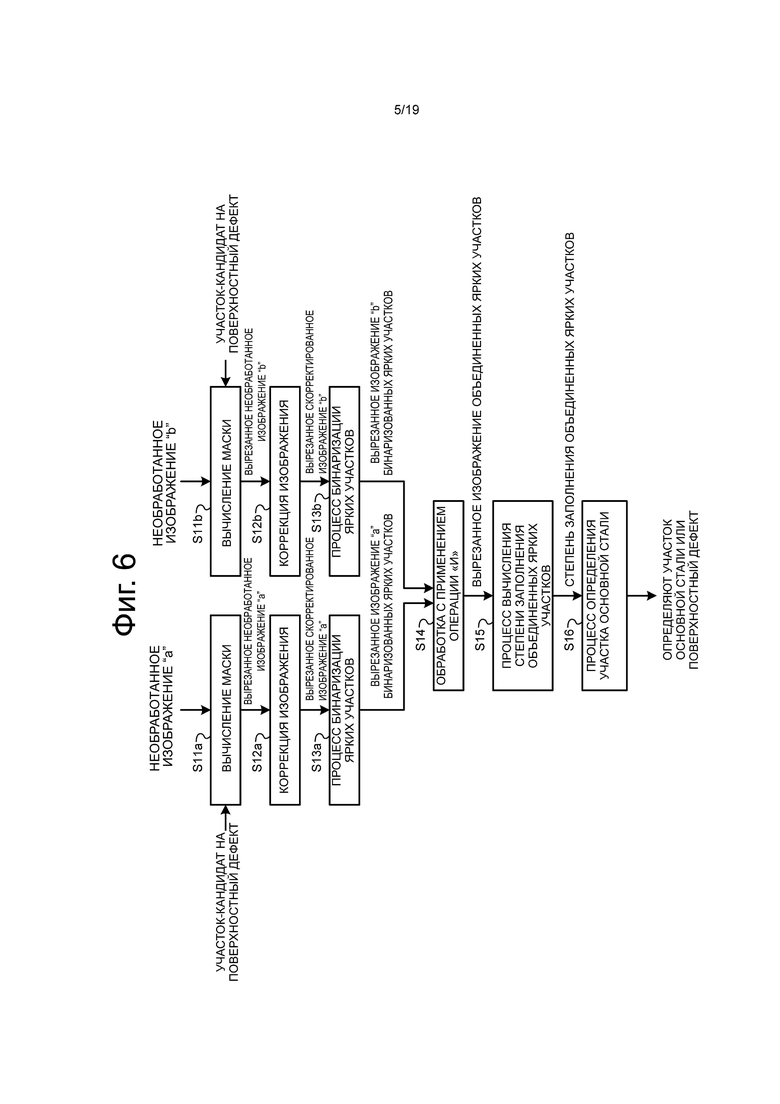

На фиг. 6 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве второго варианта осуществления настоящего изобретения.

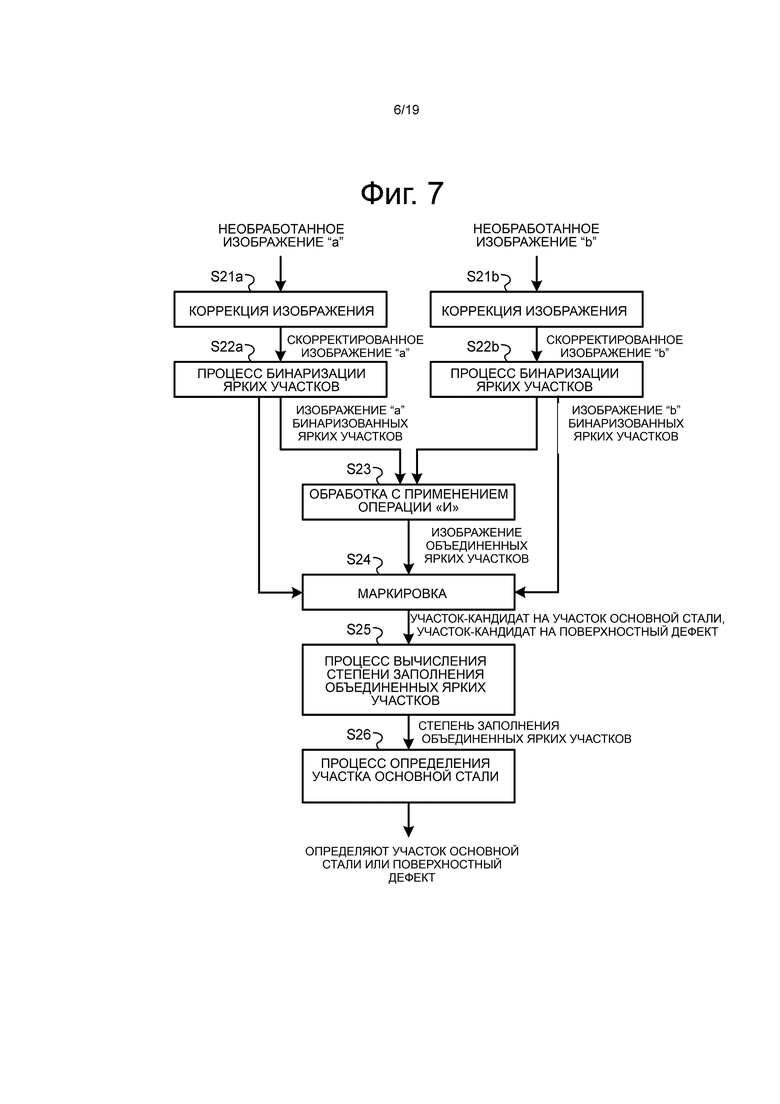

На фиг. 7 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве третьего варианта осуществления настоящего изобретения.

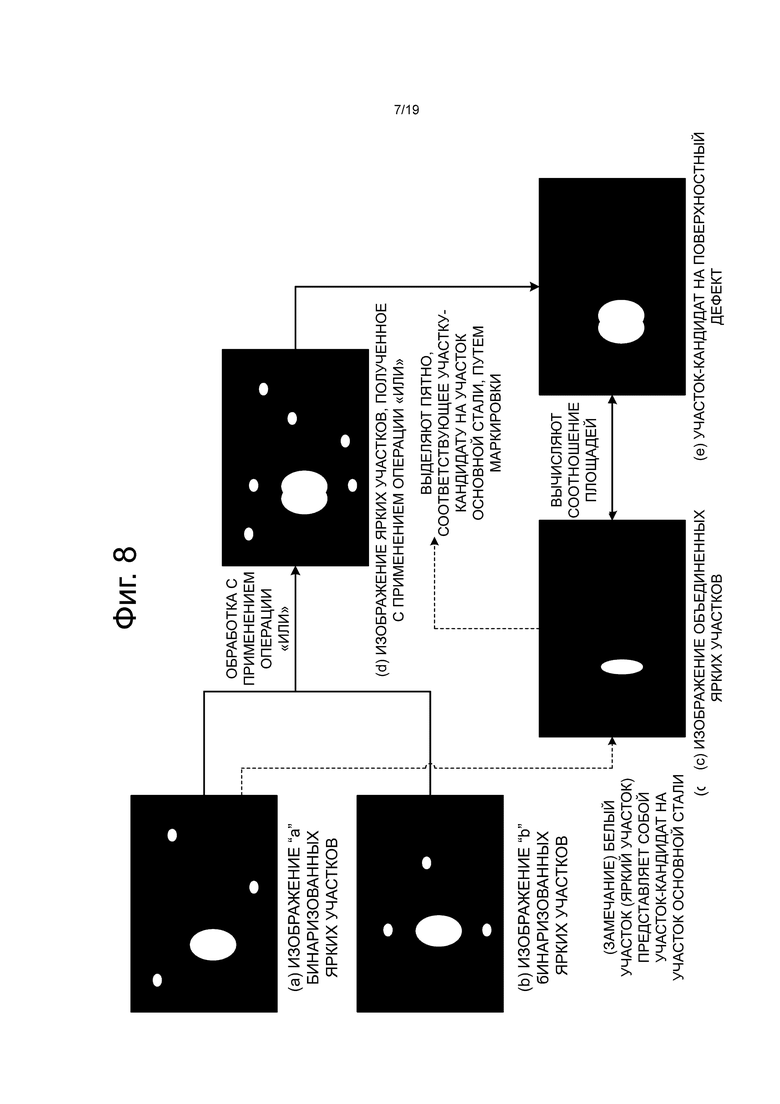

На фиг. 8 приведена схема для описания примера процесса маркировки, показанного на фиг. 7.

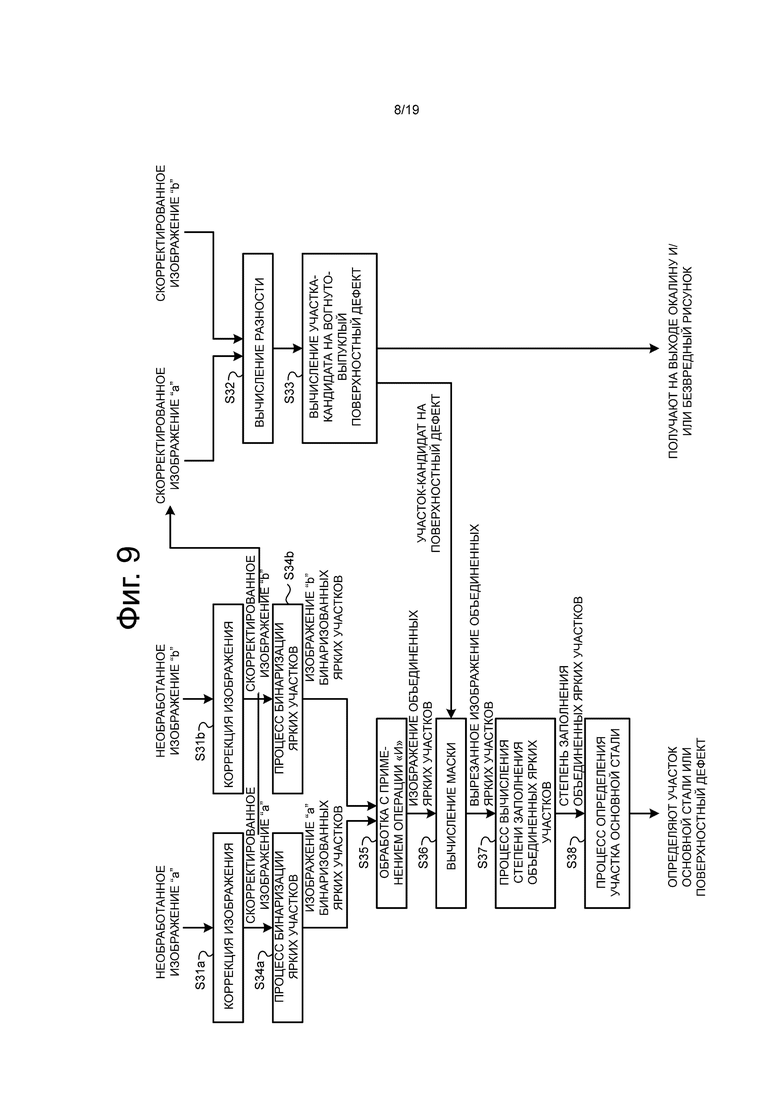

На фиг. 9 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве четвертого варианта осуществления настоящего изобретения.

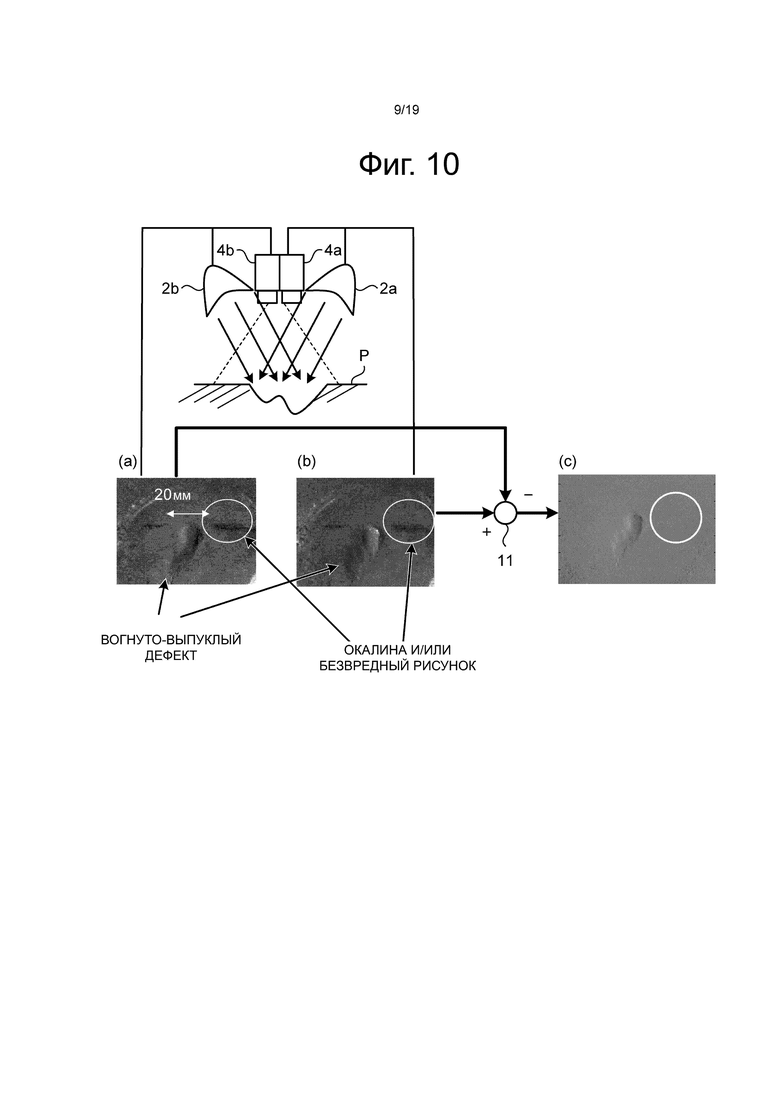

На фиг. 10 приведена схема, показывающая два примера двумерных изображений, полученных посредством захвата изображения вогнуто-выпуклого поверхностного дефекта и окалины и/или безвредного рисунка, и пример их разностного изображения.

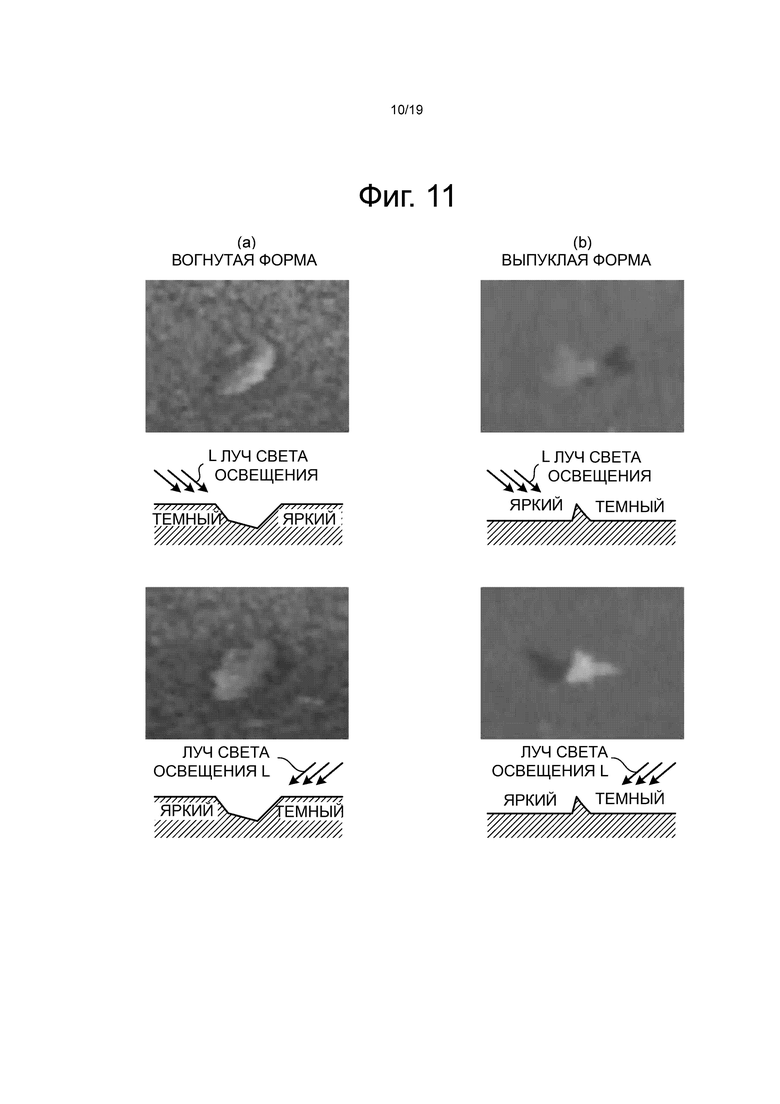

На фиг. 11 приведена схема, показывающая затенение и тень, когда свет падает с одной стороны в случаях, когда форма поверхности целевой исследуемой части вогнутая и выпуклая.

На фиг. 12 приведена схема, показывающая пример разностного изображения вогнутого поверхностного дефекта.

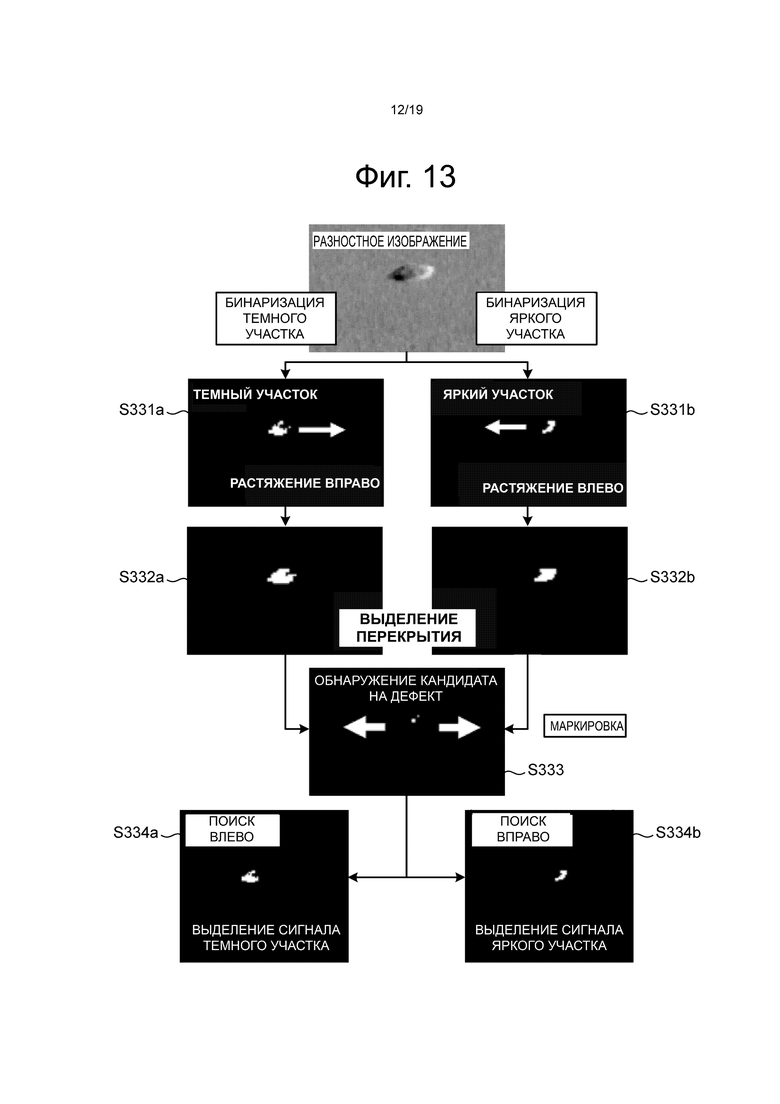

На фиг. 13 приведена блок-схема, показывающая процесс способа вычисления позиционного отношения между ярким участком и темным участком с использованием растяжения.

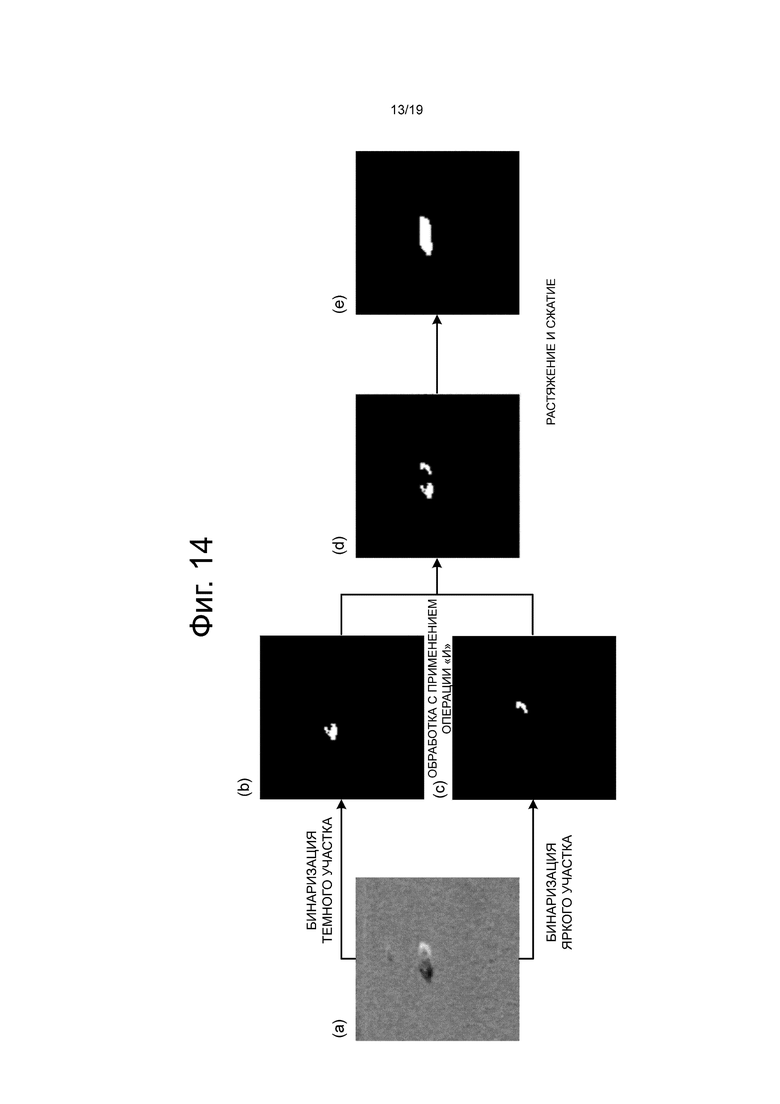

На фиг. 14 приведена схема для описания процесса растяжения-сжатия.

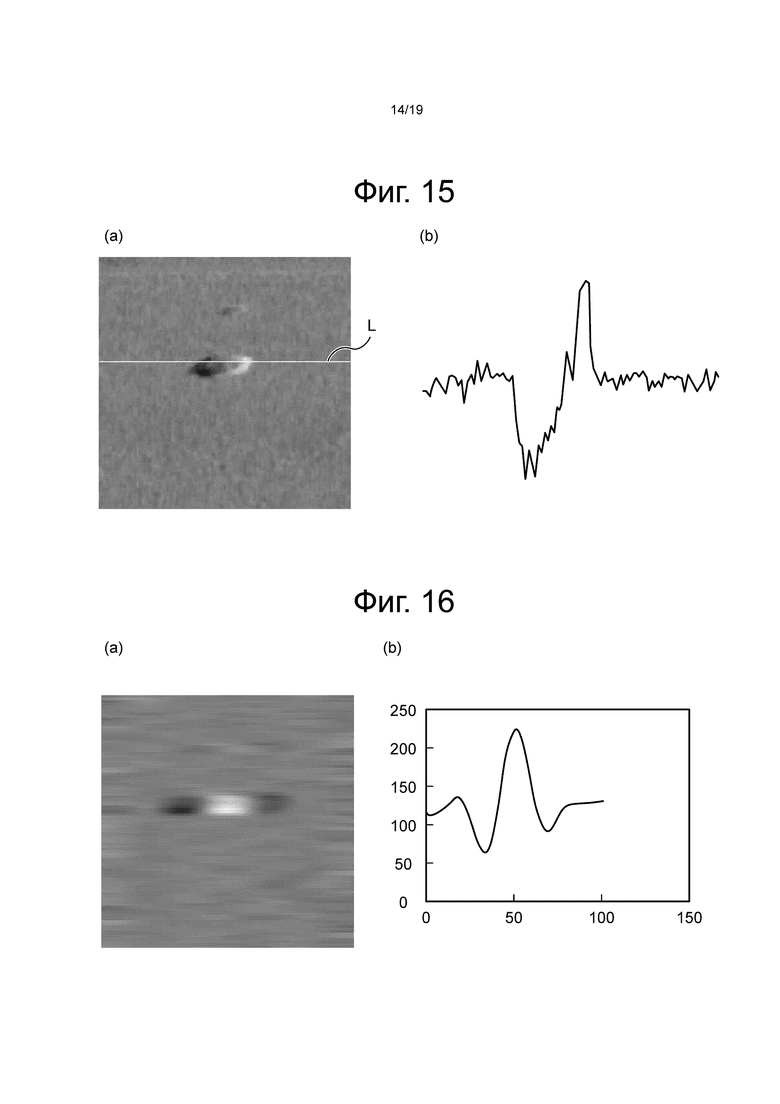

На фиг. 15 приведена схема, показывающая пример разностного изображения и пример одномерного профиля узора ярких и темных зон.

На фиг. 16 приведена схема, показывающая пример двумерного изображения фильтра и пример его одномерного профиля.

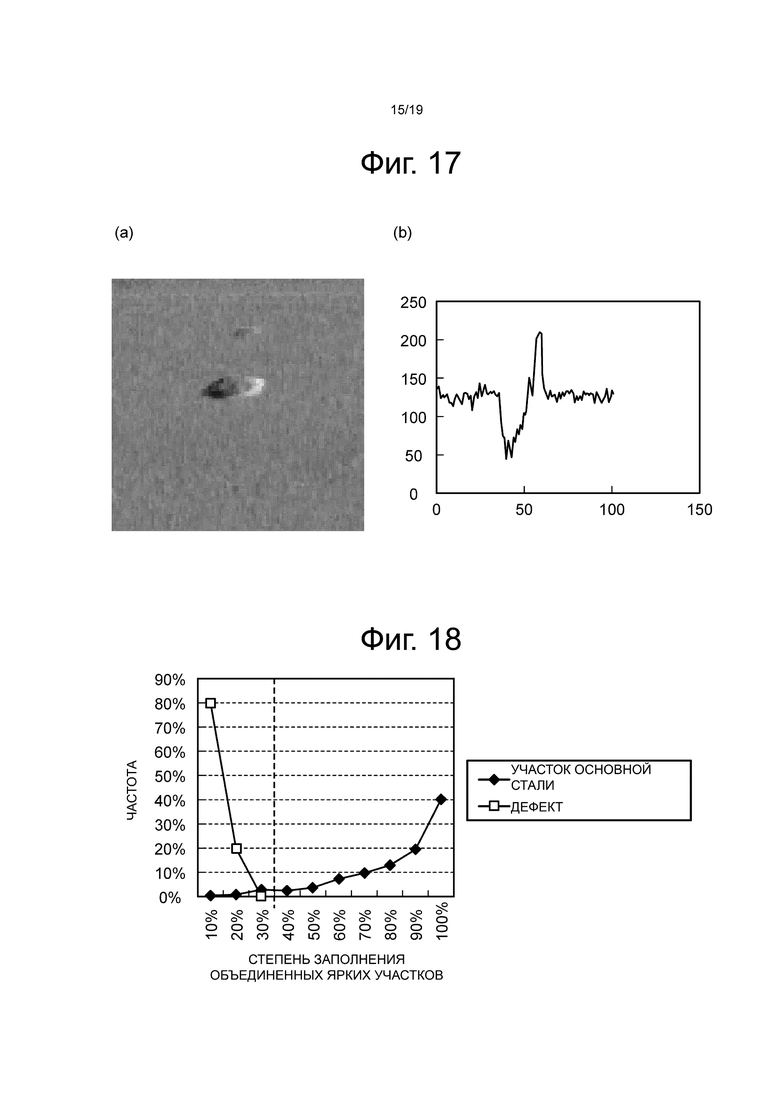

На фиг. 17 приведена схема, показывающая пример разностного изображения, подвергнутого обработке фильтром с использованием фильтра, показанного на фиг. 16 и пример его одномерного профиля.

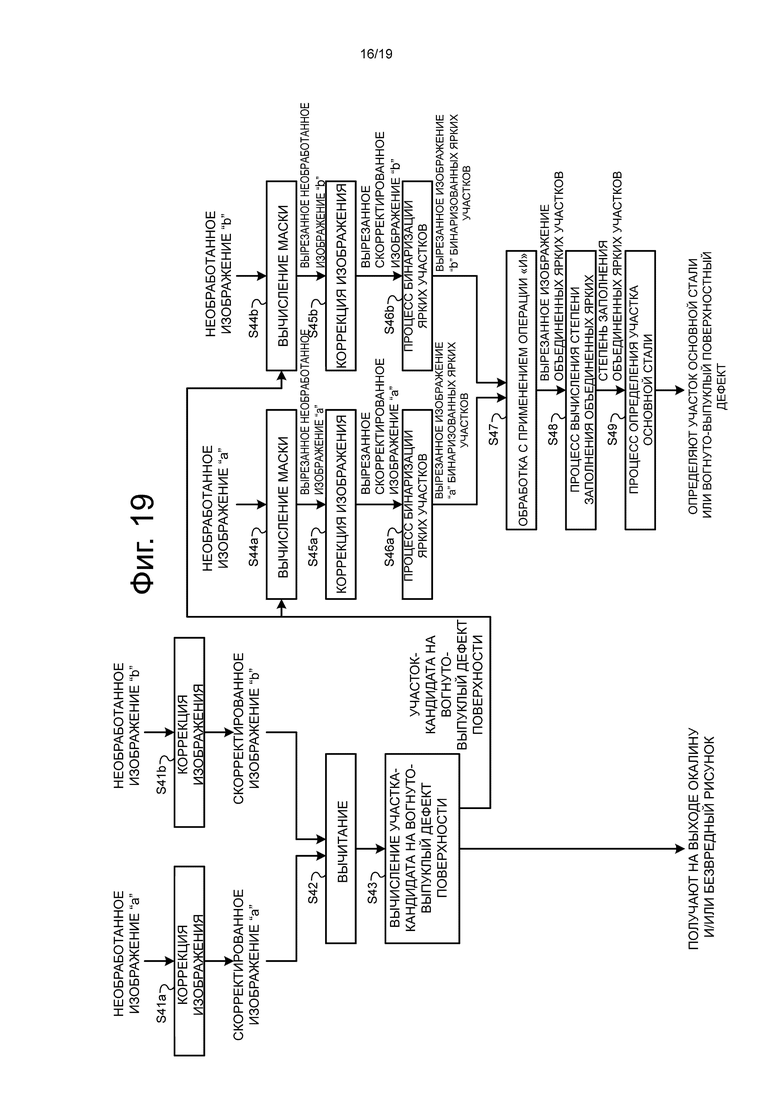

На фиг. 18 приведена схема, показывающая результаты расчета гистограмм степени заполнения объединенных ярких участков участка основной стали и вогнуто-выпуклого поверхностного дефекта.

На фиг. 19 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве пятого варианта осуществления настоящего изобретения.

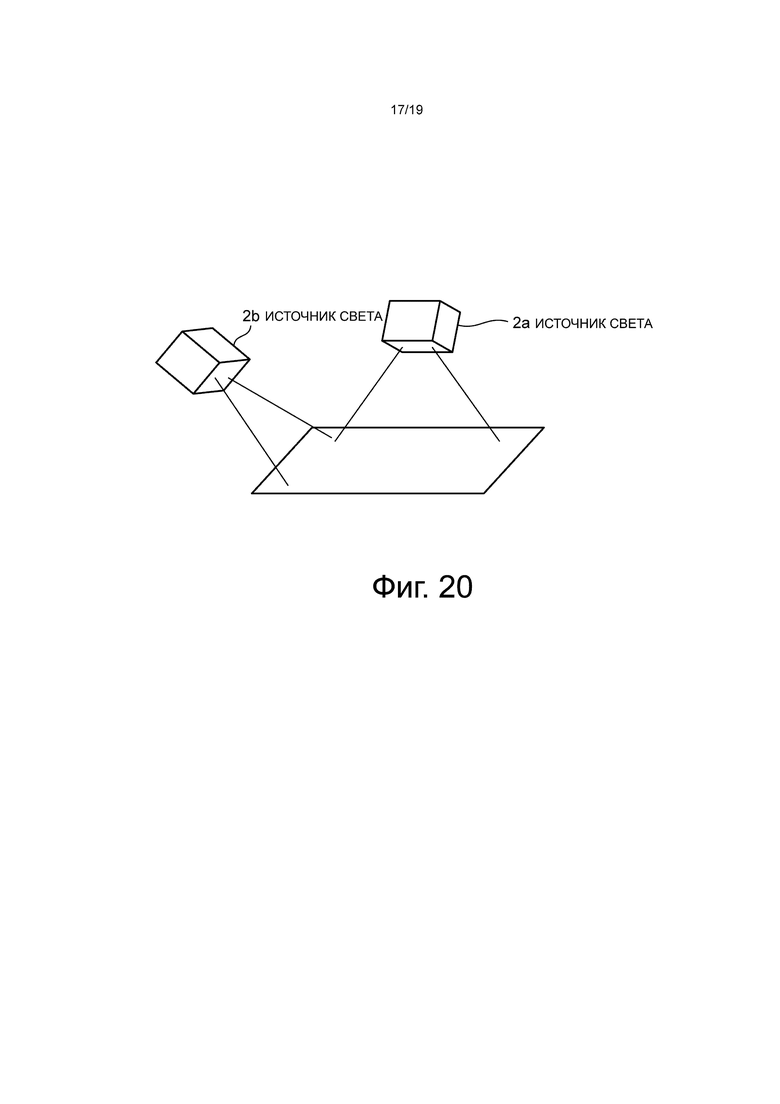

На фиг. 20 приведена схематическая диаграмма, показывающая изменение положений расположения источников света.

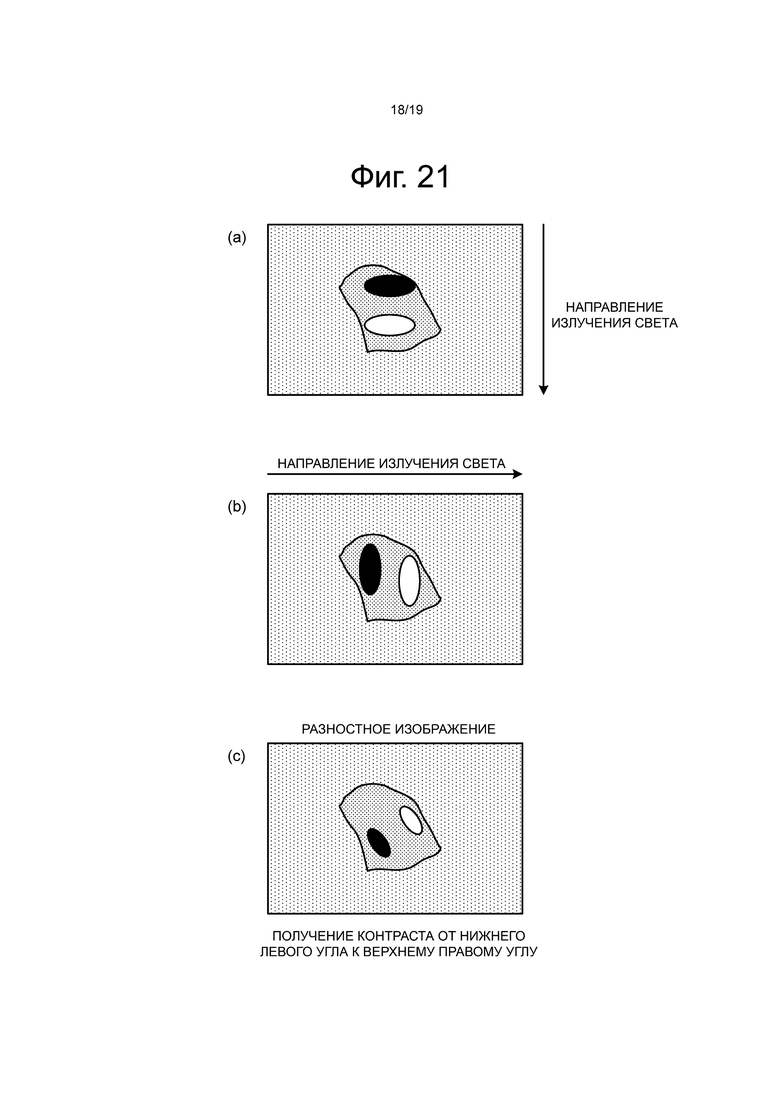

На фиг. 21 приведена схематическая диаграмма, показывающая узоры ярких и темных зон, полученные при расположении источников света, показанных на фиг. 20.

На фиг. 22 приведена схематическая диаграмма для описания характеристик вогнуто-выпуклого поверхностного дефекта и участка основной стали.

Описание вариантов осуществления

Ниже со ссылкой на сопровождающие чертежи будет описана конфигурация и работа устройства обнаружения поверхностных дефектов в качестве варианта осуществления настоящего изобретения.

Конфигурация устройства для обнаружения поверхностных дефектов

На фиг. 1 приведена схематическая диаграмма, показывающая конфигурацию устройства обнаружения поверхностных дефектов в виде варианта осуществления настоящего изобретения. Как показано на фиг. 1, это устройство 1 обнаружения поверхностных дефектов в качестве варианта осуществления настоящего изобретения представляет собой устройство, выполненное с возможностью обнаруживать поверхностные дефекты цилиндрической стальной трубы P, транспортируемой в направлении, показанном стрелкой, и включает в себя в качестве основных компонентов источники света 2a и 2b, функциональный генератор 3, матричные датчики 4a и 4b, устройство 5 обработки изображений и монитор 6.

Источники 2а и 2b света представляют собой облучающие устройства. Источники 2a и 2b света направляют различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. Источники 2а и 2b света расположены симметрично относительно целевой исследуемой части. В частности, каждый из источников 2a и 2b света смещен на один и тот же угол падения от вектора нормали к поверхности стальной трубы P и расположен так, что вектор направления излучения освещающих световых лучей L и вектор нормали к поверхности стальной трубы P находятся в одной плоскости.

Назначение одного и того же угла падения освещающих световых лучей L состоит в том, чтобы получать одинаковые оптические условия, насколько это возможно, при источниках света, различающихся разными направлениями падения луча. Углы падения эмпирически считают одинаковыми, если разница между углами падения равна или меньше 20°. Кроме того, эмпирически желательно, чтобы угол падения каждого источника света составлял от 25° до 82,5°. Желательно выбирать угол падения в диапазоне от 25° до 55°, если желательно увеличить количество света, или в диапазоне от 60° до 82,5°, если количество света достаточное, а отношение сигнал/шум желательно увеличить.

Обратите внимание, что каждый угол падения в настоящем описании означает угол между направлением падения светового луча от источника 2a или 2b света и нормалью к поверхности целевой исследуемой части. Нормаль поверхности целевой исследуемой части задана на 0°. Хотя в настоящем варианте осуществления количество источников света равно двум, количество источников света может составлять три или более, если они различимы. Такие различимые источники света означают источники света, для каждого из которых можно отдельно вычислить величину отраженных световых лучей, полученных от целевой исследуемой части.

Матричные датчики 4a и 4b представляют собой блоки захвата изображения. Матричные датчики 4a и 4b захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света в соответствии с триггерным сигналом от функционального генератора 3. Матричные датчики 4a и 4b вводят данные захваченных двумерных изображений в устройство 5 обработки изображений. Матричные датчики 4a и 4b устанавливают как можно ближе к вектору нормали целевой исследуемой части, при этом сохраняют их поля зрения захвата изображения. Отметим, что хотя в настоящем варианте осуществления используют матричные датчики, можно использовать линейные датчики. В этом случае захваченные изображения являются одномерными изображениями, и способ обнаружения поверхностных дефектов, который будет описан ниже, применим.

Устройство 5 обработки изображений представляет собой детектирующий блок. Устройство 5 обработки изображений представляет собой устройство, выполненное с возможностью выполнения определения безвредного участка основной стали в целевой исследуемой части с использованием двух двумерных изображений, вводимых с матричных датчиков 4a и 4b. Это определение участка основной стали является наиболее важной технологией настоящего изобретения и поэтому будет подробно описано ниже. Устройство 5 обработки изображений может выполнять определение дефекта с помощью машинного обучения. Кроме того, устройство 5 обработки изображений может обнаруживать дефект поверхности в целевой исследуемой части по мере необходимости, выполняя процесс вычитания, который будет описан ниже. Устройство 5 обработки изображений выводит на монитор 6 двумерные изображения, введенные с матричных датчиков 4a и 4b, и информацию, относящуюся к результату обнаружения поверхностных дефектов.

Устройство 1 обнаружения поверхностных дефектов, имеющее такую конфигурацию, определяет участок основной стали в целевой исследуемой части посредством выполнения способа обнаружения поверхностных дефектов, описанного ниже. Кроме того, устройство 1 обнаружения поверхностных дефектов при необходимости различает окалину или безвредный узор, вогнуто-выпуклый поверхностный дефект и участок основной стали в целевой исследуемой части. Отметим, что окалина или безвредный узор означает участки, включающие в себя поверхностную пленку или текстуру поверхности, имеющую толщину от нескольких мкм до нескольких десятков мкм и оптические свойства, отличные от свойств участка основной стали, а также участки, которые вызывают шум в способе обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов

В способах обнаружения поверхностных дефектов, раскрытых в патентной литературе 1 и 2, тот же самый процесс вычитания на двумерном изображении участка основной стали царапины от холодной прокатки или подобного в некоторых случаях генерирует узоры ярких и темных зон, как показано на фиг. 2(b)-(e), такие как узор ярких и темных зон вогнуто-выпуклого поверхностного дефекта, как показано на фиг. 2(а). Это связано с тем, что участок основной стали имеет высокий коэффициент отражения и дисперсию яркости, и поэтому яркие и темные участки образуются случайным образом. В области стальных материалов, таких как толстый лист или стальная труба, для которых важна глубина поверхностного дефекта, в частности, участок основной стали возникает очень часто по сравнению с поверхностным дефектом, и, таким образом, его трудно различить на основе характерной величины или подобного.

Однако необходимо определить участок основной стали как вредный или безвредный в зависимости от потребностей исследования. Таким образом, если участок основной стали, имеющий узор ярких и темных зон, подобный узору ярких и темных зон поверхностного дефекта, не может быть различим, то производят дополнительное детектирование, и эффективность обнаружения поверхностных дефектов снижается. Кроме того, в некоторых случаях необходимо распознать участок основной стали в качестве дефекта поверхности, когда участок основной стали необходимо определить как причиняющий вред. Кроме того, участок основной стали имеет различные формы, и во многих случаях его необходимо определить как безвредный.

Для стабильного обнаружения такого участка основной стали можно использовать его характеристику, заключающуюся в том, что участок основной стали ярче, чем стационарный участок, при облучении световым лучом с любого направления. Стационарный участок в настоящем описании представляет собой участок прокатной окалины, который не является дефектом поверхности или участком основной стали. В частности, участок основной стали может быть обнаружен путем выявления перекрывающейся части ярких участков в области участка-кандидата на поверхностный дефект, выделенного посредством обработки пороговых значений, маркировки и т.п. из двух двумерных изображений, вводимых с матричных датчиков 4a. и 4b.

На фиг. 3 и 4 показаны примеры результатов обнаружения посредством бинаризации ярких участков двух двумерных изображений, вводимых с матричных датчиков 4a и 4b, и выполнения обработки с применением операции "И" изображений обнаруженных ярких участков для вогнутого поверхностного дефекта и участка основной стали соответственно, на участке-кандидате на поверхностный дефект. Как показано на фиг. 3(c)-(e), положения ярких участков двух двумерных изображений (фиг. 3(c) и (d)) отличаются друг от друга для вогнутого поверхностного дефекта, и, таким образом, никакие сигналы не обнаруживаются посредством обработки с применением операции "И" (фиг. 3(e)). Однако, как показано на фиг. 4(c)-(e), положения ярких участков двух двумерных изображений (фиг. 4(c) и (d)) совпадают друг с другом для участка основной стали, и, таким образом, сигналы обнаруживаются почти во всех местах ярких участков и темных участков посредством обработки с применением операции "И" (фиг. 4(e)).

Отметим, что в качестве способа обнаружения участка-кандидата на поверхностный дефект в целевой исследуемой части можно применять хорошо известный способ. В частности, способ, использующий разностное изображение, который раскрыт в патентной литературе 1 и 2, обладает таким преимуществом, что способ может устранить узор окалины и безвредный узор посредством процесса вычитания и использовать уникальный узор ярких и темных зон, созданный вогнуто-выпуклым поверхностным дефектом, и, таким образом, может точно обнаруживать участок-кандидат на поверхностный дефект, в частности, участок-кандидат на вогнуто-выпуклый поверхностный дефект, и, соответственно, этот способ является предпочтительным.

Отметим, что время обнаружения участка-кандидата на поверхностный дефект может быть любым, если этап обнаружения, который будет описан ниже, выполняют перед этапом (S5, S15, S25, S37 или S48, который будет описан позже) вычисления степени заполнения объединенными яркими участками. Например, участок-кандидат на поверхностный дефект может быть обнаружен заранее, отдельно от этапа обнаружения, который будет описан ниже (см. первый и второй варианты осуществления). В качестве альтернативы, например, на этапе обнаружения, который будет описан ниже, участок-кандидат на поверхностный дефект может быть обнаружен на основе копий бинаризованного изображения "a" яркого участка и бинаризованного изображения "b" яркого участка, используемых на этапе обнаружения (см. третий вариант осуществления). В качестве альтернативы, например, параллельно с этапом обнаружения, который будет описан ниже, вогнуто-выпуклый поверхностный дефект может быть обнаружен с использованием разностных изображений, полученных из копий необработанного изображения "a", необработанного изображения "b", корректирующего изображения "a", корректирующего изображения "b" и т.п., используемых на этапе обнаружения, и обнаруженный вогнуто-выпуклый поверхностный дефект может быть задан в качестве участка-кандидата на поверхностный дефект.

Таким образом, является ли участок-кандидат на поверхностный дефект поверхностным дефектом или участком основной стали, может быть определено путем извлечения изображения объединенных ярких участков посредством обработки с применением операции "И" изображений ярких участков двух двумерных изображений и оценки участка-кандидата на поверхностный дефект на основе изображения объединенных ярких участков. Участок основной стали может быть обнаружен путем выделения ярких участков двух двумерных изображений с помощью обработки с использованием пороговых значений и выполнения логической операции "И" на ярких участках. В случае поверхностного дефекта или подобного, а также в случае участка основной стали, яркие участки двух двумерных изображений, полученных путем облучения с разных направлений, в некоторых случаях случайно частично перекрываются. Однако в случае участка основной стали коэффициент отражения является высоким на двух двумерных изображениях, полученных путем облучения с разных направлений, и яркие участки перекрываются почти во всей области. Таким образом, степень перекрытия ярких участков может быть вычислена как характеристическая величина, и с помощью этого показателя можно различить участок основной стали и дефект поверхности. Этот способ может более точно выполнять различение, чем в случае, когда определение выполняют на основании наличия перекрывающегося участка, и, таким образом, является предпочтительным.

Ниже описаны способы обнаружения поверхностных дефектов в качестве первого-пятого вариантов осуществления настоящего изобретения, которые основаны на вышеописанной идее.

Первый вариант осуществления

Сначала в качестве первого варианта осуществления настоящего изобретения со ссылкой на фиг. 5 будет описан способ обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов в качестве первого варианта осуществления настоящего изобретения включает в себя этап облучения, этап захвата изображения и этап обнаружения. На этапе облучения источники 2a и 2b света испускают различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. На этапе захвата изображения матричные датчики 4a и 4b в соответствии с триггерным сигналом от функционального генератора 3 захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света. На этапе обнаружения устройство 5 обработки изображений определяет безвредный участок основной стали, используя два двумерных изображения, введенных с матричных датчиков 4a и 4b.

На фиг. 5 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве первого варианта осуществления настоящего изобретения. Как показано на фиг. 5, сначала на этапе обнаружения настоящего варианта осуществления устройство 5 обработки изображений выполняет коррекцию изображения на двух двумерных изображениях (необработанных изображениях "a" и "b"), вводимых с матричных датчиков 4a и 4b, тем самым генерируя скорректированные изображения "a" и "b" (этапы S1a и S1b). Процесс коррекции изображения в настоящем описании включает в себя вырезание целевой исследуемой области и обработку, такую как коррекция затенения для исправления всей неравномерности яркости, относящейся к оптической системе.

Затем устройство 5 обработки изображений для каждого из скорректированных изображений "a" и "b" выполняет бинаризацию яркого участка обнаруженного яркого участка путем установки значения, равного единице, для пикселя, имеющего яркость, равную или выше порогового значения, и установки значения, равного нулю, для пикселя, имеющего яркость ниже порогового значения. Посредством этой обработки устройство 5 обработки изображений генерирует бинаризованное изображение "a" для яркого участка и бинаризованное изображение "b" для яркого участка (этапы S2a и S2b). На фиг. 5, слева от метки "бинаризованное изображение яркого участка "a"" показан пример бинаризованного изображения "a", а справа от метки "бинаризованное изображение яркого участка "b"" показан пример бинаризованного изображения "b". Затем устройство 5 обработки изображений выполняет обработку с применением операции "И" над бинаризованными изображениями "a" и "b" яркого участка. Посредством этой обработки устройство 5 обработки изображения извлекает пиксель, имеющий значение, равное единице, в бинаризованных изображениях "a" и "b" яркого участка, тем самым генерируя изображение объединенных ярких участков (этап S3). На фиг. 5 справа от метки "изображение объединенных ярких участков" показан пример изображения объединенных ярких участков.

Затем устройство 5 обработки изображения выполняет вычисление маски для изображения объединенных ярких участков с использованием участка-кандидата на поверхностный дефект. Посредством этой обработки устройство 5 обработки изображений генерирует вырезанное изображение объединенных ярких участков, полученное путем вырезания целевой области определения, в качестве участка основной стали (другими словами, области, которая является участком-кандидатом на поверхностный дефект, и яркого участка) (этап S4). Затем устройство 5 обработки изображений вычисляет в качестве степени заполнения объединенных ярких участков отношение, при котором вырезанное изображение объединенных ярких участков занимает весь участок-кандидат на поверхностный дефект (этап S5). Кроме того, устройство 5 обработки изображений определяет, является ли участок-кандидат на поверхностный дефект участком основной стали или поверхностным дефектом, посредством обработки с использованием пороговых значений и т.п., используя вычисленную степень заполнения объединенных ярких участков. После определения того, что участок-кандидат на поверхностный дефект не является участком основной стали, устройство 5 обработки изображений определяет, что участок-кандидат на поверхностный дефект является поверхностным дефектом (этап S6). Отметим, что настоящий вариант осуществления представляет собой пример, в котором вычисляют степень перекрытия изображения объединенных ярких участков с участком-кандидатом на поверхностный дефект, но применим другой способ обработки, если можно вычислить степень перекрытия изображения объединенных ярких участков со всем участком-кандидатом на поверхностный дефект. Например, участок-кандидат на поверхностный дефект может быть измерен другим способом, таким как дефектоскопия, посредством вихревого тока или ультразвуковая дефектоскопия, и может быть вычислено соотношение, при котором изображение объединенных ярких участков занимает участок-кандидат на поверхностный дефект.

Второй вариант осуществления

Далее в качестве второго варианта осуществления настоящего изобретения со ссылкой на фиг. 6 будет описан способ обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов в качестве второго варианта осуществления настоящего изобретения включает в себя этап облучения, этап захвата изображения и этап обнаружения. На этапе облучения источники 2a и 2b света испускают различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. На этапе захвата изображения матричные датчики 4a и 4b в соответствии с триггерным сигналом от функционального генератора 3 захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света. На этапе обнаружения устройство 5 обработки изображений определяет безвредный участок основной стали, используя два двумерных изображения, введенных с матричных датчиков 4a и 4b.

На фиг. 6 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве второго варианта осуществления настоящего изобретения. Как показано на фиг. 6, сначала на этапе обнаружения настоящего варианта осуществления устройство 5 обработки изображения выполняет вычисление маски с использованием участка-кандидата на поверхностный дефект на каждом из двух двумерных изображений (на необработанных изображениях "a" и "b"), вводимых из матричных датчиков 4a и 4b, тем самым генерируя вырезанное необработанное изображение "a" и вырезанное необработанное изображение "b" путем вырезания целевой области определения в качестве участка основной стали (этапы S11a и S11b). Затем устройство 5 обработки изображений выполняет коррекцию изображения на вырезанных необработанных изображениях "a" и "b", тем самым генерируя вырезанное скорректированное изображение "a" и вырезанное скорректированное изображение "b" (этапы S12a и S12b). Процесс коррекции изображения в настоящем описании включает в себя такие процессы, как коррекция затенения для исправления общей неравномерности яркости, относящейся к оптической системе.

Затем устройство 5 обработки изображений для каждого из вырезанных скорректированных изображений "a" и "b" выполняет бинаризацию яркого участка обнаруженного яркого участка путем установки значения, равного единице, для пикселя, имеющего яркость, равную или выше порогового значения, и установки значения, равного нулю, для пикселя, имеющего яркость ниже порогового значения. Посредством этой обработки устройство 5 обработки изображений генерирует вырезанное бинаризованное изображение "a" для яркого участка и вырезанное бинаризованное изображение "b" для яркого участка (этапы S13a и S13b). Затем устройство 5 обработки изображений выполняет обработку с применением операции "И" над вырезанными бинаризованными изображениями "a" и "b" яркого участка. Посредством этой обработки устройство 5 обработки изображения извлекает пиксель, имеющий значение, равное единице, в вырезанных бинаризованных изображениях "a" и "b" яркого участка, тем самым генерируя вырезанное изображение объединенных ярких участков (этап S3). Затем устройство 5 обработки изображений вычисляет в качестве степени заполненности объединенных ярких участков отношение, при котором вырезанное изображение объединенных ярких участков занимает весь участок-кандидат на поверхностный дефект (этап S15). Кроме того, устройство 5 обработки изображений определяет, является ли участок-кандидат на поверхностный дефект участком основной стали или поверхностным дефектом, посредством обработки с использованием пороговых значений и т.п., используя вычисленную степень заполнения объединенных ярких участков. После определения того, что участок-кандидат на поверхностный дефект не является участком основной стали, устройство 5 обработки изображений определяет, что участок-кандидат на поверхностный дефект является поверхностным дефектом (этап S16).

Третий вариант осуществления

Далее в качестве третьего варианта осуществления настоящего изобретения со ссылкой на фиг. 7 будет описан способ обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов в качестве третьего варианта осуществления настоящего изобретения включает в себя этап облучения, этап захвата изображения и этап обнаружения. На этапе облучения источники 2a и 2b света испускают различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. На этапе захвата изображения матричные датчики 4a и 4b в соответствии с триггерным сигналом от функционального генератора 3 захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света. На этапе обнаружения устройство 5 обработки изображений определяет безвредный участок основной стали, используя два двумерных изображения, введенных с матричных датчиков 4a и 4b.

На фиг. 7 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве третьего варианта осуществления настоящего изобретения. Как показано на фиг. 7, сначала на этапе обнаружения настоящего варианта осуществления устройство 5 обработки изображений выполняет коррекцию изображения, такую как калибровка, коррекция затенения и удаление шума, используя параметры камеры, полученные заранее для каждого из двух двумерных изображений (необработанных изображений "a" и "b"), вводимым с матричных датчиков 4a и 4b, тем самым генерируя скорректированное изображение "a" и скорректированное изображение "b" (этапы S21a и S21b). Посредством этой коррекции изображения может быть точно выполнено последующее выделение яркого участка и т.п.

Затем устройство 5 обработки изображений для каждого из скорректированных изображений "a" и "b" выполняет бинаризацию яркого участка обнаруженного яркого участка путем установки значения, равного единице, для пикселя, имеющего яркость, равную или выше порогового значения, и установки значения, равного нулю, для пикселя, имеющего яркость ниже порогового значения. Посредством этой обработки устройство 5 обработки изображений генерирует бинаризованное изображение "a" для яркого участка и бинаризованное изображение "b" для яркого участка (этапы S22a и S22b). Затем устройство 5 обработки изображений выполняет обработку с применением операции "И" над бинаризованными изображениями "a" и "b" яркого участка. Посредством этой обработки устройство 5 обработки изображения извлекает пиксель, имеющий значение, равное единице, в бинаризованных изображениях "a" и "b" яркого участка, тем самым генерируя изображение объединенных ярких участков (этап S23). Набор пикселей, имеющих значение, равное единице, в изображении объединенных ярких участков, формирует перекрывающуюся часть яркого участка, в которой перекрываются яркие участки бинаризованных изображений "a" и "b". Соответственно, может быть извлечена часть, в которой участки с высоким коэффициентом отражения перекрываются в бинаризованных изображениях "a" и "b" яркого участка. На фиг. 8(a) показан пример бинаризованного изображения "a" яркого участка; на фиг. 8(b) показан пример бинаризованного изображения "b" яркого участка, а фиг. 8(c) показан пример изображения объединенных ярких участков.

Затем устройство 5 обработки изображения маркирует пиксели яркого участка, имеющие значение, равное единице, в сгенерированном изображении объединенных ярких участков, и устанавливает каждое пятно (набор помеченных пикселей) в качестве участка-кандидата на участок основной стали. Белый участок (которая является ярким участком) в изображении объединенных ярких участков на фиг. 8(c) является участком-кандидатом на участок основной стали и соответствует перекрывающейся части ярких участков бинаризованных изображений "a" и "b". На этот раз устройство 5 обработки изображений выполняет операцию "ИЛИ" над бинаризованными изображениями ярких участков "a" и "b", сгенерированными на этапах S22a и S22b. Посредством этой обработки устройство 5 обработки изображений генерирует изображение "ИЛИ" для яркого участка. На фиг. 8(d) показан пример изображение "ИЛИ" для яркого участка. Затем устройство 5 обработки изображений маркирует вышеописанный участок-кандидат на участок основной стали в изображении "ИЛИ" яркого участка, полученном посредством этой обработки. Затем устройство 5 обработки изображений выделяет в виде пятна каждый набор ярких участков, включая помеченный участок-кандидат на участок основной стали. Каждое пятно устанавливают в качестве участка-кандидата на поверхностный дефект (этап S24). На фиг. 8(e) показан пример участка-кандидата на поверхностный дефект. Белый участок (который является ярким участком) является участком-кандидатом на поверхностный дефект. В изображении объединенных ярких участков на фиг. 8(c) яркий участок, который вряд ли является дефектом поверхности, удаляют посредством выполнения обработки с применением операции "И" на этапе S23. Как ясно видно из фиг. 8(d), все яркие участки остаются после обработки с применением операции "ИЛИ" независимо от того, являются ли они дефектами. Таким образом, участок-кандидат на поверхностный дефект может быть надежно обнаружен посредством маркировки в качестве участка-кандидата на участок основной стали.

Затем устройство 5 обработки изображений для каждого участка-кандидата на поверхностный дефект в качестве степени заполнения объединенных ярких участков вычисляет значение, полученное делением площади участка-кандидата на участок основной стали на площадь поверхности участка-кандидата на поверхностный дефект (этап S25). Наконец, устройство 5 обработки изображений детектирует участок основной стали, определяя, является ли участок-кандидат на поверхностный дефект участком основной стали, на основании вычисленной степени заполнения объединенных ярких участков. После определения того, что участок-кандидат на поверхностный дефект не является участком основной стали, устройство 5 обработки изображений определяет, что участок-кандидат на поверхностный дефект является поверхностным дефектом (этап S26).

Отметим, что для указания степени перекрытия участка-кандидата на участок основной стали и участка-кандидата на поверхностный дефект доступно множество показателей. Например, можно использовать соотношение, при котором площадь каждого участка-кандидата на участок основной стали занимает площадь участка-кандидата на поверхностный дефект двух изображений до того, как они будут подвергнуты обработке с применением операции "И". В этом случае площадь участка-кандидата на поверхностный дефект представляет собой, например, площадь участка, полученного с помощью операции "ИЛИ" на двух участках-кандидатах на поверхностный дефект, или сумму или максимальное значение площадей участков-кандидатов на поверхностный дефект. Участок-кандидат на поверхностный дефект с большей вероятностью будет участком основной стали, так как степень заполнения его объединенным ярким участком выше. Таким образом, может быть использовано некоторое пороговое значение для определения того, что участок-кандидат на поверхностный дефект является участком основной стали, если степень заполнения объединенных ярких участков больше или равна пороговому значению.

В качестве альтернативы, степень заполнения объединенных ярких участков может быть использована в качестве характеристической величины, а участок основной стали может быть обнаружен с использованием хорошо известного способа машинного обучения, такого как метод двоичного дерева решений. В частности, степень заполнения объединенных ярких участков и результат определения того, имеется ли поверхностный дефект в целевой исследуемой части, используют в качестве обучающих данных для создания обученной с помощью машинного обучения модели, при этом входное значение обученной модели представляет собой степень заполнения объединенных ярких участков, вычисленная из двух или нескольких изображений, выходное значение обученной модели представляет собой решающее значение, определяющее, имеется ли поверхностный дефект в целевой исследуемой части, соответствующей двум или нескольким изображениям. Сгенерированная обученная модель может быть задана в качестве модели определения поверхностного дефекта, при этом степень заполнения объединенных ярких участков может быть введена в модель определения поверхностных дефектов, и участок основной стали может быть обнаружен путем определения того, является ли участок-кандидат на поверхностный дефект участком основной стали, с использованием выходного значения модели определения поверхностных дефектов. Соответственно, можно точно различить участок основной стали и дефект поверхности, которые трудно различить обычным способом.

Является ли участок-кандидат на поверхностный дефект участком основной стали, может быть определено на основе пространственного соотношения между участком-кандидатом на поверхностный дефект и участком основной стали, вычисленным в вариантах осуществления с первого по третий. В частности, участок-кандидат на поверхностный дефект, вероятно, будет участком основной стали, если участок-кандидат на поверхностный дефект и участок основной стали, вычисленные в вариантах осуществления с первого по третий, находятся по существу в одинаковых положениях. Аналогично вариантам осуществления с первого по третий применим другой способ обработки, если можно вычислить степень перекрытия ярких участков на участке-кандидате на поверхностный дефект.

Четвертый вариант осуществления

Когда вогнутые и выпуклые участки незначительно присутствуют на участке основной стали, возникает узор ярких и темных зон, подобный вогнуто-выпуклому поверхностному дефекту, и в некоторых случаях невозможно точно различить участок основной стали и вогнуто-выпуклый поверхностный дефект. Таким образом, в настоящем варианте осуществления участок основной стали и вогнуто-выпуклый поверхностный дефект точно различают за счет использования в качестве участка-кандидата на поверхностный дефект вогнуто-выпуклого поверхностного дефекта, который может быть вычислен способами, раскрытыми в патентной литературе 1 и 2. Далее в качестве четвертого варианта осуществления настоящего изобретения со ссылкой на фиг. 9 будет описан способ обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов в качестве четвертого варианта осуществления настоящего изобретения включает в себя этап облучения, этап захвата изображения и этап обнаружения. На этапе облучения источники 2a и 2b света испускают различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. На этапе захвата изображения матричные датчики 4a и 4b в соответствии с триггерным сигналом от функционального генератора 3 захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света. На этапе обнаружения устройство 5 обработки изображений различает окалину и/или безвредный узор, вогнуто-выпуклый дефект поверхности и участок основной стали, используя два двумерных изображения, введенных с матричных датчиков 4a и 4b.

На фиг. 9 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве четвертого варианта осуществления настоящего изобретения. Как показано на фиг. 9, сначала на этапе обнаружения настоящего варианта осуществления устройство 5 обработки изображений выполняет коррекцию изображения, такую как калибровка, коррекция затенения и удаление шума, используя параметры камеры, полученные заранее для каждого из двух двумерных изображений (необработанных изображений "a" и "b"), вводимым с матричных датчиков 4a и 4b, тем самым генерируя скорректированное изображение "a" и скорректированное изображение "b" (этапы S31a и S31b). Затем устройство 5 обработки изображений выполняет вычитание скорректированных изображений "a" и "b", тем самым генерируя разностное изображение (этап S32). Затем устройство 5 обработки изображений вычисляет участок-кандидат на вогнуто-выпуклый поверхностный дефект в целевой исследуемой части на основе сгенерированного разностного изображения и выводит информацию, относящуюся к окалине и/или безвредному узору, удаленному посредством вычитания (этап S33).

Устройство 5 обработки изображений для каждого из скорректированных изображений "a" и "b", полученных на этапах S31a и S31b, выполняет бинаризацию яркого участка обнаруженного яркого участка путем установки значения, равного единице, для пикселя, имеющего яркость, равную или выше порогового значения, и установки значения, равного нулю, для пикселя, имеющего яркость ниже порогового значения. Посредством этой обработки устройство 5 обработки изображений генерирует бинаризованное изображение "a" для яркого участка и бинаризованное изображение "b" для яркого участка (этапы S34a и S34b). Затем устройство 5 обработки изображений выполняет обработку с применением операции "И" над бинаризованными изображениями "a" и "b" яркого участка. Посредством этой обработки устройство 5 обработки изображения извлекает пиксель, имеющий значение, равное единице, в бинаризованных изображениях "a" и "b" яркого участка, тем самым генерируя изображение объединенных ярких участков (этап S35). [0040] Затем устройство 5 обработки изображения выполняет вычисление маски для изображения объединенных ярких участков с использованием участка-кандидата на вогнуто-выпуклый поверхностный дефект, вычисленный на этапе S33. Посредством этой обработки устройство 5 обработки изображений генерирует вырезанное изображение объединенных ярких участков путем вырезания целевой области определения, в качестве участка основной стали (этап S36). Затем устройство 5 обработки изображений вычисляет в качестве степени заполненности объединенных ярких участков отношение, при котором вырезанное изображение объединенных ярких участков занимает весь участок-кандидат на вогнуто-выпуклый поверхностный дефект (этап S37). Кроме того, устройство 5 обработки изображений определяет, является ли участок-кандидат на вогнуто-выпуклый поверхностный дефект участком основной стали или вогнуто-выпуклым поверхностным дефектом, посредством обработки с использованием пороговых значений и т.п., используя вычисленную степень заполнения объединенных ярких участков. После определения того, что участок-кандидат на вогнуто-выпуклый поверхностный дефект не является участком основной стали, устройство 5 обработки изображений определяет, что участок-кандидат на вогнуто-выпуклый поверхностный дефект является поверхностным дефектом (этап S38). Участок основной стали дает яркий сигнал на вогнуто-выпуклом участке-кандидате на поверхностный дефект для двух направлений облучения, но вогнуто-выпуклый поверхностный дефект имеет затенение и тень, которые различаются для двух направлений облучения, и, таким образом, яркие и темные участки получают в различных положениях на участке-кандидате на вогнуто-выпуклый поверхностный дефект. Соответственно, степень заполнения участка объединенных ярких участков является высокой, а степень заполнения объединенных ярких участков вогнуто-выпуклого поверхностного дефекта является низкой.

Отметим, что в качестве способа обнаружения участка-кандидата на вогнуто-выпуклый поверхностный дефект в целевой исследуемой части можно применять хорошо известный способ посредством использования разностного изображения, полученного в результате обработки на этапе S33. В частности, способы, раскрытые в патентной литературе 1 и 2, могут устранить узор окалины и/или безвредный узор посредством процесса вычитания и использовать уникальный узор ярких и темных зон, созданный вогнуто-выпуклым поверхностным дефектом, и, таким образом, обладают преимуществом, которое заключается в том, что способы могут точно обнаруживать участок-кандидат на вогнуто-выпуклый поверхностный дефект, и, соответственно, эти способы являются предпочтительными. Далее в качестве примера обработки на этапе S33 описан пример использования технологий, раскрытых в патентной литературе 1 и 2.

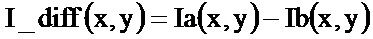

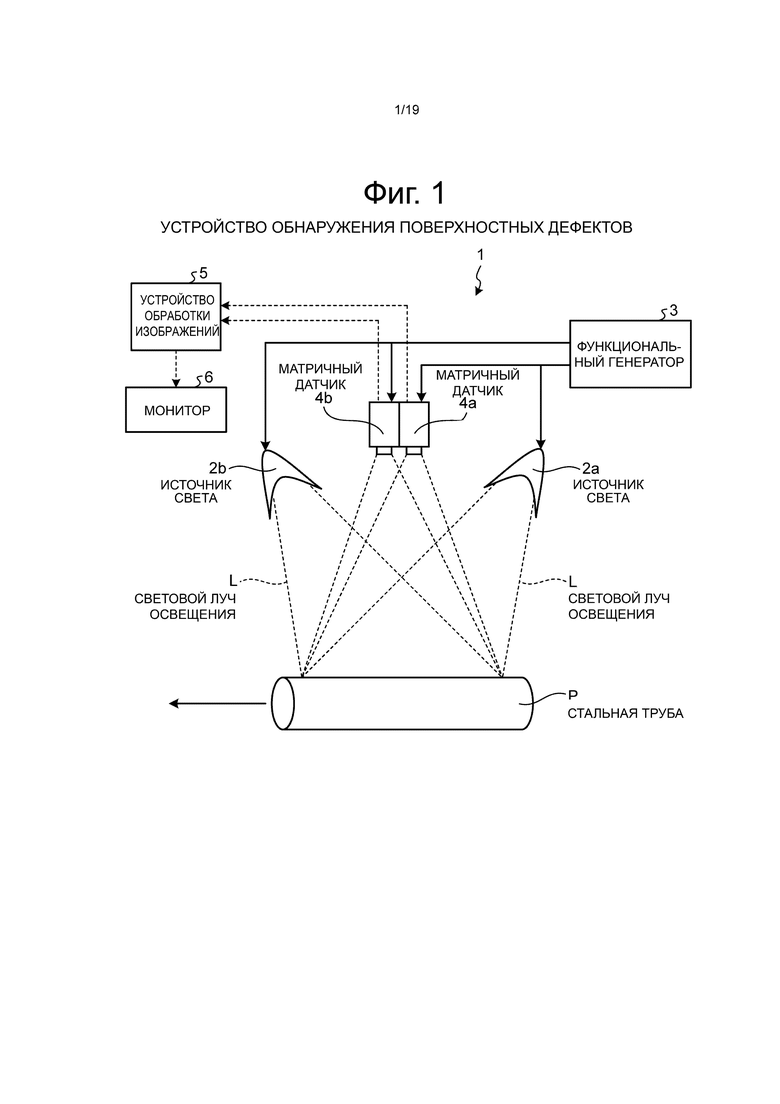

Если Ia(x, y) (количество пикселей равно X×Y, координата x удовлетворяет условию 1≤x≤X, а координата y удовлетворяет условию 1≤y≤Y) означает значение яркости каждого пикселя, входящего в двумерное изображение Ia, полученное в случае, когда световой луч L освещения излучают из источника 2a света, а Ib(x, y) представляет значение яркости каждого пикселя, входящего в двумерное изображение Ib, полученное в случае, когда световой луч L излучают из источника 2b света, то значение яркости I_diff(x, y) каждого пикселя разностного изображения I_diff, которое может быть получено посредством выполнения вычитания на этапе S32, выражается формулой (1), описанной ниже.

(1)

(1)

На фиг. 10(a), (b) и (c) показаны примеры двумерных изображений Ia и Ib, полученных путем захвата неповрежденной окалины и/или безвредного узора, которые не являются ни вогнуто-выпуклыми поверхностными дефектами, ни просто поверхностными дефектами, и пример разностного изображения I_diff соответственно. Как показано на 10(a), (b) и (c), угол между вектором нормали к поверхности и источником 2a света равен углу между вектором нормали к поверхности и источником 2b света независимо от наличия окалины и/или безвредного узора на неповрежденном участке, и, таким образом, значение яркости Ia(x, y) = значению яркости Ib(x, y), другими словами, значение яркости I_diff(x, y) = 0.

Однако поверхность имеет вогнуто-выпуклую форму на участке вогнуто-выпуклого дефекта поверхности, и, таким образом, всегда существует место, где угол между вектором нормали к поверхности и источником 2a света не равен углу между вектором нормали к поверхности и источником 2b света, и значением яркости Ia(x, y) ≠ значению яркости Ib(x, y), другими словами, значение яркости I_diff(x, y)≠0. Таким образом, изображения неповрежденной окалины и/или безвредного рисунка, которые не являются дефектами поверхности, могут быть удалены путем генерации разностного изображения I_diff для двух двумерных изображений посредством вычитания с помощью дифференциатора 11.

Ниже описана логика обнаружения участка-кандидата на вогнуто-выпуклый поверхностный дефект на разностном изображении I_diff. На фиг 11(a) и (b) приведены схемы, показывающие затенение и тень, когда луч света излучают на целевую исследуемую часть из одного из источников света, когда форма поверхности целевой исследуемой части исследования является вогнутой формой и выпуклой формой, соответственно. Как показано на фиг. 11(a), если форма поверхности целевой исследуемой части является вогнутой, то сторона, расположенная ближе к источнику света, является темной из-за уменьшения количества излучаемого света на единицу площади, а сторона, более удаленная от источника света, является яркой за счет приближения к направлению обычного отражения. Однако, если форма поверхности целевой исследуемой части является выпуклой, как показано на фиг. 11(b), то сторона, расположенная ближе к источнику света, является яркой из-за приближения к направлению обычного отражения, а сторона, более удаленная от источника света, является темной, находясь в тени выпуклой формы.

В частности, узор ярких и темных зон отраженных световых лучей различается в зависимости от того, является ли форма поверхности целевой исследуемой части вогнутой или выпуклой формой. Таким образом, наличие участка-кандидата на вогнуто-выпуклый поверхностный дефект может быть обнаружено путем распознавания узора ярких и темных зон отраженного светового луча. Таким образом, далее приведено описание способа обнаружения участка-кандидата на вогнуто-выпуклый поверхностный дефект путем распознавания узора ярких и темных зон отраженного светового луча. Отметим, что в последующем описании детектируют участок-кандидат на вогнутый поверхностный дефект в участке-кандидате на вогнуто-выпуклый поверхностный дефект, но участок-кандидат на выпуклый поверхностный дефект может быть обнаружен с помощью той же логики. Яркий участок в последующем описании означает пятно, имеющее площадь, равную или большую, чем заданное значение, и полученное путем выполнения связывания пикселей, имеющих яркость, равную или превышающую предварительно определенное пороговое значение в разностном изображении I_diff. Темный участок в последующем описании означает пятно, имеющее площадь, равную или большую, чем заданное значение, и полученное путем выполнения связывания пикселей, имеющих яркость, меньше или равную предварительно определенному пороговому значению в разностном изображении I_diff. Пятно означает набор помеченных пикселей.

Отметим, что вышеописанные заранее определенные пороговые значения для обнаружения ярких и темных участков и вышеописанные заранее определенные значения для определения областей регулируют с учетом эффективности обнаружения. Другими словами, поскольку предварительно определенные пороговые значения и предварительно определенные значения установлены большими, то может быть обнаружен только дефект, имеющий более сильный сигнал, но может быть уменьшен избыточный сигнал обнаружения из-за шероховатости поверхности и шума. Таким образом, регулировку предпочтительно выполняют для того, чтобы соответствовать заданным показателям обнаружения дефектов и допустимой степени избыточного обнаружения на основе определения вредного дефекта, использования и показателей различения при определении дефекта по рисунку ярких и темных зон.

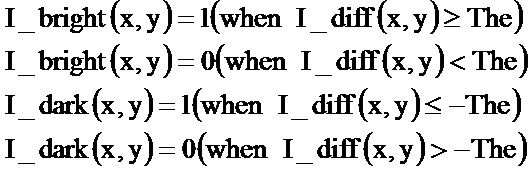

В настоящем варианте осуществления, узор ярких и темных зон распознают путем выделения смежных ярких и темных участков посредством обработки с использованием пороговых значений. В частности, в устройстве 1 обнаружения поверхностных дефектов, показанном на фиг. 1, поскольку источники света 2a и 2b расположены симметрично в направлении вправо-влево относительно вектора нормали к целевой исследуемой части, то в направлении вправо-влево создается узор ярких и темных зон отраженного света, относящийся к вогнуто-выпуклой форме поверхности. Направление вправо-влево ярких и темных участков зарезервировано в зависимости от порядка вычитания, и, таким образом, в этом примере вогнутую форму определяют как случай, когда светлый участок находится справа, а темный участок находится слева, а выпуклую форму определяют как случай, когда темный участок находится справа, а яркий участок - слева. Таким образом, разностное изображение I_diff вогнутого поверхностного дефекта является таким, как показано на фиг. 12. Когда изображения ярких и темных участков бинаризуют с пороговыми значениями яркости "The" и "-The", соответственно, бинаризованные изображения I_bright и I_dark ярких и темных участков выражаются формулой (2), описанной ниже.

(2)

(2)

После того, как изображения ярких и темных участков были бинаризованы таким образом, и при необходимости выполнены связывание и удаление изолированных точек, вычисляют пространственное соотношение между соседними яркими и темными участками для обнаружения наличия вогнуто-выпуклого поверхностного дефекта. Отметим, что в качестве способа расчета пространственного соотношения между соседними яркими и темными участками доступны различные способы, и ниже описано три типичных способа расчета, но применим также и любой другой способ расчета, если этот способ может вычислить пространственное соотношение между яркими и темными участками.

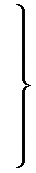

Первый способ вычисления пространственного соотношения вычисляет пространственное соотношение между соседними яркими и темными участками путем выполнения на соседних ярких и темных частях процесса растяжения-сжатия в определенном направлении. На фиг. 13 приведена блок-схема данного способа расчета. Поскольку в настоящем варианте осуществления детектируют вогнутый поверхностный дефект, то последующее описание приведено для распознавания узора ярких и темных зон, в котором яркий участок находится справа, а темный участок - слева. Поскольку яркий участок находится справа, а темный участок - слева, то темный участок всегда имеется с левой стороны от яркого участка, а яркий участок всегда имеется с правой стороны от темного участка. Таким образом, сначала в настоящем способе вычислений устройство 5 обработки изображений выполняет растяжение вправо на темном участке и выполняет растяжение влево на ярком участке (этапы S331a и S331b). Если через I_bright_extend и I_dark_extend обозначить изображения ярких и темных участков, соответственно, подвергнутых растяжению, а через W обозначить длину растяжения, то растяжение выражают формулой (3), описанной ниже. Начало координат определено как верхний левый угол каждого двухмерного изображения, положительное направление вдоль оси y задано как направление вниз, а положительное направление вдоль оси x задано как направление вправо.

(3)

(3)

Отметим, что хотя яркий и темный участки в настоящем варианте осуществления растягивают на одинаковую длину W, длина W растяжения не обязательно должна быть одинаковой, и в крайнем случае растяжение может быть выполнено только на ярком или темном участке. Кроме того, длина W растяжения зависит от размера обнаруживаемого дефекта поверхности.

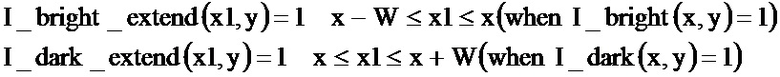

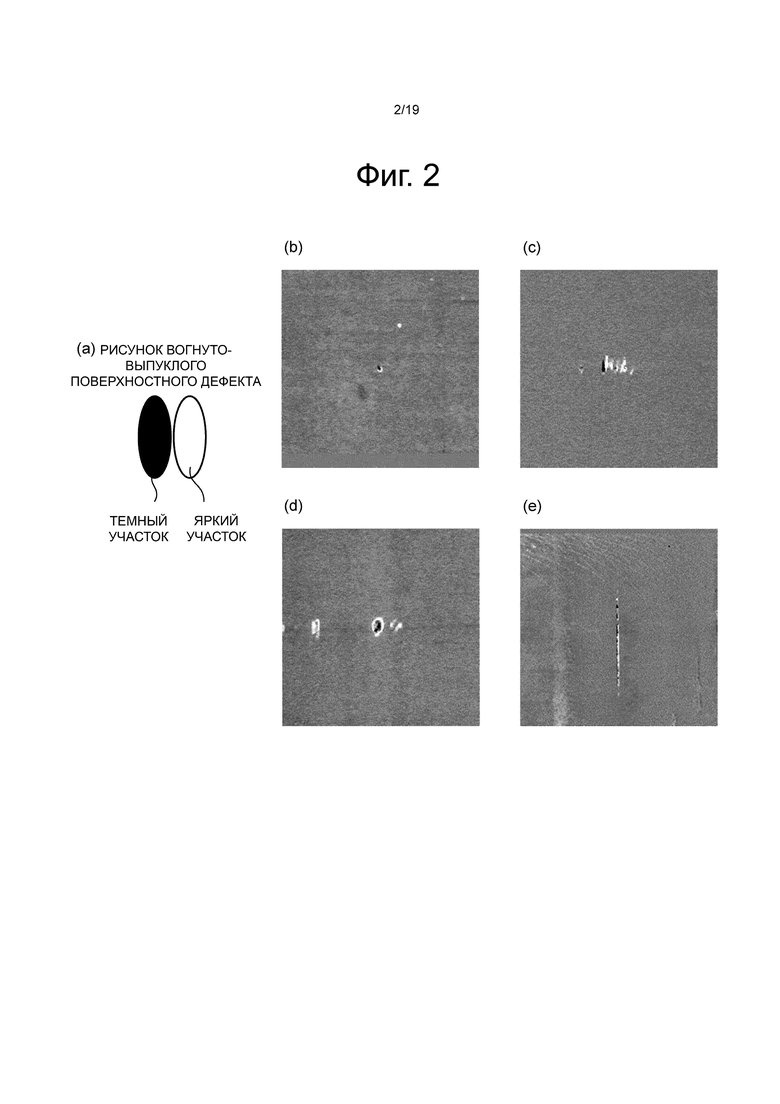

Затем устройство 5 обработки изображений выполняет операцию И на изображениях I_bright_extend и I_dark_extend ярких и темных участков, подвергнутых растяжению, в соответствии с формулой (4), описанной ниже, тем самым извлекая в качестве изображения I_defect участка-кандидата на вогнутый дефект перекрывающуюся часть изображений I_bright_extend и I_dark_extend ярких и темных участков, подвергнутых растяжению (этапы S332a и S332b).

(4)

(4)

Затем устройство 5 обработки изображений выполняет связывание и удаление изолированных точек для каждого полученного изображения I_defect участка-кандидата на вогнутый дефект при необходимости, а затем выполняет маркировку для генерации пятна I_defect_blob, являющегося кандидатом на вогнутый дефект (этап S333). Затем устройство 5 обработки изображений извлекает характеристическую величину каждого пятна I_defect_blob, являющегося кандидатом на вогнутый дефект, и определяет, является ли пятно I_defect_blob, являющееся кандидатом на вогнутый дефект, вогнутым поверхностным дефектом на основе результата извлечения (этапы S334a и S334b). Отметим, что информация о ярких и темных участках необходима для исследования характеристической величины пятна I_defect_blob, являющегося кандидатом на вогнутый дефект, и, таким образом, яркие и темные участки восстанавливают из пятна I_defect_blob, являющегося кандидатом на вогнутый дефект.

В частности, поскольку яркий участок всегда имеется с правой стороны от участка-кандидата на вогнутый дефект, а темный участок всегда имеется с его левой стороны, устройство 5 обработки изображений ищет бинаризованное изображение I_dark темного участка с левой стороны с центром масс пятна I_defect_blob, являющегося кандидатом на вогнутый дефект, в качестве начальной точки и устанавливает первое обнаруженное пятно в качестве пятна I_dark_blob, являющегося темной частью участка-кандидата на вогнутый дефект. Аналогично, устройство 5 обработки изображений ищет бинаризованное изображение I_bright яркого участка справа с центром масс пятна, являющегося кандидатом на вогнутый дефект, в качестве начальной точки и устанавливает первое обнаруженное пятно в качестве пятна I_bright_blob, являющегося яркой частью участка-кандидата на вогнутый дефект. Затем устройство 5 обработки изображений извлекает характеристическую величину из пятна I_bright_blob, являющегося яркой частью участка-кандидата на вогнутый дефект, и из пятна I_dark_blob, являющегося темной частью участка-кандидата на вогнутый дефект, восстановленных таким образом, и определяет, является ли каждое пятно-кандидат I_defect_blob на вогнутый дефект вогнутым дефектом поверхности на основе извлеченной характеристической величины. Конкретная характеристическая величина отличается в зависимости от дефекта и поэтому здесь не описана, но описана ниже в примере.

Участок-кандидат на вогнуто-выпуклый поверхностный дефект, используемый при вычислении степени заполнения объединенных ярких участков, которое будет описано ниже, может быть вычислен на основе восстановленного пятна, являющегося яркой частью кандидата на вогнутый дефект, и пятна, являющегося темной частью кандидата на вогнутый дефект. В частности, участок-кандидат на вогнуто-выпуклый поверхностный дефект вычисляют как область, полученную путем вычисления пятен ярких и темных участков для получения их бинаризованных изображений и выполнения обработки с применением операции "ИЛИ" на бинаризованных изображениях, или как область, полученную путем дальнейшего выполнения растяжения-сжатия для заполнения участка между яркими и темными участками. Отметим, что хотя для упрощения описания в настоящем варианте осуществления описание приведено для участка-кандидата на вогнутый дефект, для участка-кандидата на выпуклый дефект инвертируют узор ярких и темных зон, как показано на фиг. 11(a) и (b), и, таким образом, вычисление может быть выполнено с помощью той же обработки с изменением пространственного соотношения между яркими и темными участками при обработке, показанной на фиг. 13.

Отметим, что в описанном выше процессе растяжения-сжатия, как показано на фиг. 14, растяжение с определенной формой (замена пикселей, образующих часть контура целевого пятна, с использованием определенной формы) сначала выполняют на изображении (фиг. 14(d)), полученном посредством обработки с применением операции "И" на бинаризованном изображении темной части (фиг. 14(b)) и на бинаризованном изображении яркой части (фиг. 14(c)), сгенерированных из необработанного изображения (фиг. 14(a)), а после этого выполняют сжатие с определенной формой (удаление пикселей, образующих часть контура целевого пятна с использованием определенной формы) для получения изображения (фиг. 14(e)). Что касается параметра расстояния растяжения-сжатия, применима любая форма, пока пятно больше, чем расстояние между яркой и темной частями, но желательно, чтобы форма была одинаковой для растяжения и сжатия. Тот же результат может быть получен путем выполнения растяжения-сжатия несколько раз для соответствующих пикселей.

Во втором способе вычисления пространственного соотношения, после выполнения вышеописанной обработки с использованием порогового значения и при необходимости после выполнения связывания и удаления изолированных точек, выделяют яркие и темные участки и выполняют маркировку для распознавания пространственного соотношения между смежными яркими и темными участками, тем самым детектируя вогнутый поверхностный дефект. В частности, сначала устройство 5 обработки изображений по-отдельности распознает яркие и темные участки посредством маркировки и получает информацию о центрах масс ярких и темных участков. Затем, устройство 5 обработки изображений определяет, имеется ли центр масс темного участка в заранее определенном диапазоне справа от каждого яркого участка, на основе информации о центре масс яркого и темного участков. Если имеется центр масс темного участка, то устройство 5 обработки изображений распознает пару ярких и темных участков как узор ярких и темных зон и выполняет анализ характеристической величины на узоре ярких и темных зон, чтобы определить, соответствует ли пара вогнутому дефекту поверхности. Отметим, что хотя в этом примере узор ярких и темных зон распознают с использованием информации о центре масс, информация, используемая для распознавания узора ярких и темных зон, не обязательно должна быть информацией о центре масс, главное, чтобы эта информация представляла собой информацию (например, положение верхнего конца или положение нижнего конца), с помощью которого можно понять положения соседних ярких и темных участков. Отметим, что хотя для упрощения описания в настоящем варианте осуществления описание приведено для участка-кандидата на вогнутый дефект, инвертируют узор ярких и темных зон для участка-кандидата на выпуклый дефект, как показано на фиг. 11(a) и (b), и, таким образом, вычисление может быть выполнено с помощью той же обработки с изменением пространственного соотношения между яркими и темными участками при обработке, показанной на фиг. 13.

В третьем способе вычисления пространственного соотношения вышеописанную обработку с использованием порогового значения не выполняют, и вогнутый дефект поверхности детектируют путем распознавания узора ярких и темных зон с использованием фильтра. В частности, в устройстве 1 обнаружения поверхностных дефектов, показанном на фиг. 1, поскольку источники света 2a и 2b расположены симметрично в направлении вправо-влево относительно вектора нормали к целевой исследуемой части, то в направлении вправо-влево создается узор ярких и темных зон, относящийся к вогнутому и выпуклому участкам поверхности. На фиг. 15(a) и (b) приведена схема, иллюстрирующая пример разностного изображения, и схема, иллюстрирующая одномерный профиль узора ярких и темных зон вдоль сегмента линии L, показанного на фиг. 15(а) соответственно.

Как показано на фиг. 15(a) и (b), поскольку яркий участок находится справа, а темный участок находится слева в вогнутом поверхностном дефекте, одномерный профиль узора ярких и темных зон представляет собой характерный одномерный профиль, имеющий форму горы с правой стороны и форму впадины с левой стороны. Таким образом, в настоящем варианте осуществления заранее создают фильтр H для формы горы с правой стороны и формы впадины с левой стороны и применяют к разностному изображению I_diff, как указано в формуле (5) ниже, тем самым генерируя двумерное изображение I_cont, в котором снижен высокочастотный шум и усилен только узор ярких и темных зон.

(5)

(5)

На фиг. 16(a) и (b) приведена схема, иллюстрирующая двумерное изображение фильтра H, созданного заранее, и схема, иллюстрирующая его примерный одномерный профиль в направлении вправо-влево, соответственно. На фиг. 17(a) и (b) приведена схема, иллюстрирующая разностное изображение, подвергнутое обработке с использованием фильтра H, показанного на фиг. 16(a) и (b), и схема, показывающая его одномерный профиль в направлении вправо-влево, соответственно. Как показано на 17(a) и (b), получают двумерное изображение, в котором снижен высокочастотный шум и усилен только узор ярких и темных зон. Отметим, что хотя для упрощения описания в настоящем варианте осуществления описание приведено для участка-кандидата на вогнутый дефект, инвертируют узор ярких и темных зон для участка-кандидата на выпуклый дефект, как показано на фиг. 11(a) и (b), и, таким образом, вычисление может быть выполнено с помощью той же обработки с инверсией формы фильтра.

Отметим, что для поддержки большого количества размеров поверхностных дефектов при необходимости можно подготовить несколько видов фильтров, имеющих диапазоны, отличающиеся друг от друга в направлении ширины. Устройство 5 обработки изображения при необходимости выполняет связывание и удаление изолированных точек на двумерном изображении, в котором таким образом усиливают узор ярких и темных зон, а затем выполняет обработку с использованием пороговых значений для извлечения изображения I_defect участка-кандидата на дефект. Затем устройство 5 обработки изображения обнаруживает вогнутый дефект поверхности, выполняя такую же обработку выделенного изображения I_defect участка-кандидата на дефект, как и в первом способе вычисления пространственного соотношения. Отметим, что окалину или безвредный узор, который имеет одинаковый вид на двух изображениях до вычитания и не образует узора ярких и темных зон после вычитания, можно извлечь путем исключения участка-кандидата, который образует узор ярких и темных зон после вычитания, из участков-кандидатов на вогнуто-выпуклый поверхностный дефект, извлеченных путем бинаризации и маркировки изображений перед вычитанием.

Пример

На фиг. 18 показан пример гистограммы степени заполнения объединенных ярких участков, вычисленный во время испытания на реальном станке с использованием способа обнаружения поверхностных дефектов в соответствии с четвертым вариантом осуществления и устройства 1 обнаружения поверхностных дефектов. На фиг. 18 горизонтальная ось представляет степень заполнения объединенных ярких участков в процентах, а вертикальная ось представляет частоту появления участка основной стали или вогнуто-выпуклого поверхностного дефекта в процентах. На фиг. 18, каждый черный ромб указывает, сколько 100% мест, визуально отмеченных как "участок основной стали", распределено по соответствующей степени заполнения объединенных ярких участков. На фиг. 18, каждый белый прямоугольник указывает, сколько 100% мест, визуально отмеченных как "вогнуто-выпуклый поверхностный дефект", распределено по соответствующей степени заполнения объединенных ярких участков. Отметим, что в данном примере яркий участок задан как участок, имеющий яркость более чем в 1,5 раза выше, чем у неповрежденного участка. Участок-кандидат на вогнуто-выпуклый поверхностный дефект был обнаружен с применением выявления узора ярких и темных зон и растяжения-сжатия.

Как показано на фиг. 18, можно отметить, что вогнуто-выпуклый поверхностный дефект и участок основной стали очень хорошо разделяют при пороговом значении, при котором степени заполнения объединенных ярких участков составляет приблизительно 30%. В случае исследования, при котором избыточно детектируют участок основной стали, в качестве участка основной стали определяют участок-кандидат на вогнуто-выпуклый поверхностный дефект, имеющий степень заполнения объединенных ярких участков, например, 30% или выше. С помощью этого способа можно удалить 95% или более участков основной стали, вообще не исключая вогнуто-выпуклый поверхностный дефект. Отметим, что способ выполнения различения путем непосредственного использования степени заполнения объединенных ярких участков в качестве порогового значения является эффективным, но тот же результат может быть получен путем различения с использованием машинного обучения со степенью заполнения объединенных ярких участков в качестве одной характеристической величины.

Пятый вариант осуществления

Наконец, в качестве пятого варианта осуществления настоящего изобретения со ссылкой на фиг. 19 будет описан способ обнаружения поверхностных дефектов.

Способ обнаружения поверхностных дефектов в качестве пятого варианта осуществления настоящего изобретения включает в себя этап облучения, этап захвата изображения и этап обнаружения. На этапе облучения источники 2a и 2b света испускают различимые световые лучи L в одну и ту же целевую исследуемую часть на поверхности стальной трубы P в соответствии с триггерным сигналом от функционального генератора 3. На этапе захвата изображения матричные датчики 4a и 4b в соответствии с триггерным сигналом от функционального генератора 3 захватывают двумерные изображения, сформированные отраженными световыми лучами L, излучаемыми источниками 2a и 2b света. На этапе обнаружения устройство 5 обработки изображений различает окалину и/или безвредный узор, вогнуто-выпуклый дефект поверхности и участок основной стали, используя два двумерных изображения, введенных с матричных датчиков 4a и 4b.

На фиг. 19 приведена блок-схема, показывающая процесс этапа обнаружения в способе обнаружения поверхностных дефектов в качестве пятого варианта осуществления настоящего изобретения. Как показано на фиг. 19, сначала на этапе обнаружения настоящего варианта осуществления устройство 5 обработки изображений выполняет коррекцию изображения, такую как калибровка, коррекция затенения и удаление шума, используя параметры камеры, полученные заранее для каждого из двух двумерных изображений (необработанных изображений "a" и "b"), вводимым с матричных датчиков 4a и 4b, тем самым генерируя скорректированное изображение "a" и скорректированное изображение "b" (этапы S41a и S41b). Затем устройство 5 обработки изображений выполняет вычитание скорректированных изображений "a" и "b", тем самым генерируя разностное изображение (этап S42). Участок-кандидат на вогнуто-выпуклый поверхностный дефект в целевой исследуемой части вычисляют на основе сформированного разностного изображения (этап S43). В частности, устройство 5 обработки изображений вычисляет участок-кандидат на вогнуто-выпуклый поверхностный дефект в целевой исследуемой части на основе сгенерированного разностного изображения и выводит информацию, относящуюся к окалине и/или безвредному узору, удаленному посредством вычитания.

Затем устройство 5 обработки изображений выполняет для каждого из двух двумерных изображений (необработанных изображений "a" и "b"), вводимых с матричных датчиков 4a и 4b, вычисление масок с использованием участка-кандидата на вогнуто-выпуклый поверхностный дефект, вычисленного на этапе S43. Посредством этой обработки устройство 5 обработки изображений генерирует вырезанное необработанное изображение "а" и необработанное изображение "b" путем вырезания целевой области определения, в качестве участка основной стали (этапы S44a и S44b). Затем устройство 5 обработки изображений выполняет коррекцию изображения на вырезанных необработанных изображениях "a" и "b", тем самым генерируя вырезанное скорректированное изображение "a" и вырезанное скорректированное изображение "b" (этапы S45a и S45b).

Затем устройство 5 обработки изображений для каждого из вырезанных скорректированных изображений "a" и "b" выполняет бинаризацию яркого участка обнаруженного яркого участка путем установки значения, равного единице, для пикселя, имеющего яркость, равную или выше порогового значения, и установки значения, равного нулю, для пикселя, имеющего яркость ниже порогового значения. Посредством этой обработки устройство 5 обработки изображений генерирует вырезанное бинаризованное изображение "a" для яркого участка и вырезанное бинаризованное изображение "b" для яркого участка (этапы S46a и S46b). Затем устройство 5 обработки изображений выполняет обработку с применением операции "И" над вырезанными бинаризованными изображениями "a" и "b" яркого участка. Посредством этой обработки устройство 5 обработки изображения извлекает пиксель, имеющий значение, равное единице, в вырезанных бинаризованных изображениях "a" и "b" яркого участка, тем самым генерируя вырезанное изображение объединенных ярких участков (этап S47). Затем устройство 5 обработки изображений вычисляет в качестве занятости объединенных ярких участков отношение, при котором вырезанное изображение объединенных ярких участков занимает весь участок-кандидат на вогнуто-выпуклый поверхностный дефект (этап S48). Кроме того, устройство 5 обработки изображений определяет, является ли участок-кандидат на вогнуто-выпуклый поверхностный дефект участком основной стали или вогнуто-выпуклым поверхностным дефектом, посредством обработки с использованием пороговых значений и т.п., используя вычисленную степень заполнения объединенных ярких участков. После определения того, что участок-кандидат на вогнуто-выпуклый поверхностный дефект не является участком основной стали, устройство 5 обработки изображений определяет, что участок-кандидат на вогнуто-выпуклый поверхностный дефект является поверхностным дефектом (этап S49).