2.Гранулятор по п. 1, о т л и ч аю щ и и с я тем, что, с целью повышения степени сферичности распыленных частиц, полые лопатки выполнены выпукло-вргнутой формы.5

3.Гранулятор по пп. 1 и 2, о тличающийся тем, что, с целью повышения степени выхода фракции частиц с размером 1-Ь мм, .лопатки крыльчатки закреплены на приводном валу под углом 120-150 .

4. Гранулятор по пп. 1-3, о т л ичающийся тем, что камера , для охлаждающего агента выполнена в виде тора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для грануляции сульфидно-металлических расплавов | 1986 |

|

SU1447906A1 |

| Устройство для получения металлическихгРАНул | 1979 |

|

SU829334A1 |

| Установка для получения дроби | 1985 |

|

SU1284699A1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| Установка для грануляции шлаков | 1978 |

|

SU767045A1 |

| Установка для грануляции расплава шлака | 1984 |

|

SU1201253A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| Устройство для гранулирования термопластов | 1984 |

|

SU1273257A1 |

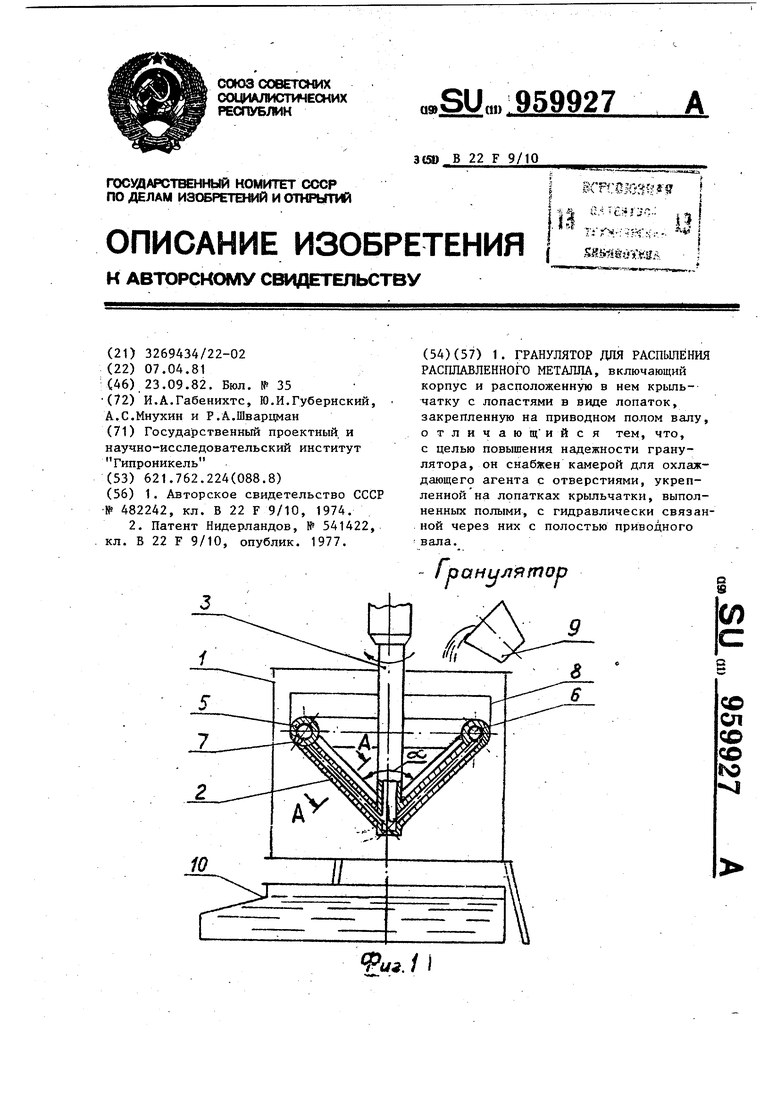

1. ГРАНУЛЯТОР ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА, включающий корпус и расположенную в нем крыльчатку с лопастями в виде лопаток, закрепленную на приводном полом валу, отличающийся тем, что, с целью повышения надежности гранулятора, он снабжен камерой для охлаждающего агента с отверстиями, укрепленной на лопатках крыльчатки, выполненных полыми, с гидравлически связанной через них с полостью приводного вала. ранилят и.1 ор

Изобретение относится к порошково металлургии и, в частности, к устройствам для изготовления гранул из расплав&в металлов. Известен гранулятор для получения металлических гранул из расплавов металлов, включающий емкость с расплавом, установленное под ним в вертик альной плоскости на горизонтально расположенном валу вращаемое тело емкость с охлаждающей газообразной или жидкой средой и коллектор. В это устройстве вращаемое тело выполнено S виде крыльчатки, лопасти которой прикреплены в приводном валу под углом 90, а между лопастями состазл ет 180 Работает устройство соедующим образом. Жидкий расплав из тигля подают на лопасти кр11льчатки, которые разбивают струю жидкого металла на равные части (в зависимости от скорости вра щения крыльчатки и истечения металла) , которые разбиваются на капли дополнительным ускорением от лопаток и падают в проточную холодную воду, где и кристаллизуются. Если необходимо получить гранулы металлов в другой (например, защитной от окисления) среде, кристаллизацию капель этих металлов осуществляют в газообразной охлаждающей среде, например гелии. В процессе эксплуатации устройств обеспечивает повышение качества литы гранул Cl 3Однако данное устройство не обеспечивает получение гранул правильной (сферической) формы, выход фракций с размером от 1 до 6 мм в объеме более 80%, а также достаточной надежности устройства. Наиболее близким по технической сущности к предлагаемому является гранулятор для распыления расплавленного металла, включающий корпус, закрепленную в корпусе на приводном валу крьтьчатку с лопастями в виде лопаток, а также сосуд, снабженный отверстиями для выхода расплава, и самостоятельный привод. Вал упомянутого привода проходит через полый вал, , несущий крыльчатку. Устройство снабжено также системой подачи расплава в сосуд. Крыльчатка с лопастями смонтирована в сосуде с возможным вращением в нем. Расплав поступает во вращаемый сосуд на вращающиеся лопатки крыльчатки и в виде капель выходит через отверстие на стенку корпуса. В процессе эксплуатации гранулятор обеспечивает приближенно формы гранул к правильной геометрической 21 Однако надежность такого гранулятора недостаточно высока, особенно в случай грануляции высокотемпературных расплавов, при которой выходят из строя лопасти крыльчатки Кроме того, форма гранул все еще далека от сферической - гранулы получаются в виде капель искаженной формы, выход фракций размером более 1 мм недостаточно высок. Целью изобретения является повышение надежности гранулятора. Указанная цель достигается тем, что гранулятор для распыления расплавленного металла, включающий корпус и расположенную в нем крьшьчатку с лопастями в виде лопаток, закрепленную на приводном полом валу, снабжен камерой дли охлаждающего агента с

отверстиями, укрепленной на лопатках крыльчатки, выполненных польми, и гидравлически связанной через них с полостью приводного вала.

С целью повышения степени сферичности распыленных частиц полые лопатки выполнены выпукло-вогнутой формы.

С целью повьппения степени выхода фракции частиц с размером 1-6 мм лопатки крыльчатки закреплены на приводном валу под углом 120-150 .

Камера для охлаждающего агента выполнена в виде тора.

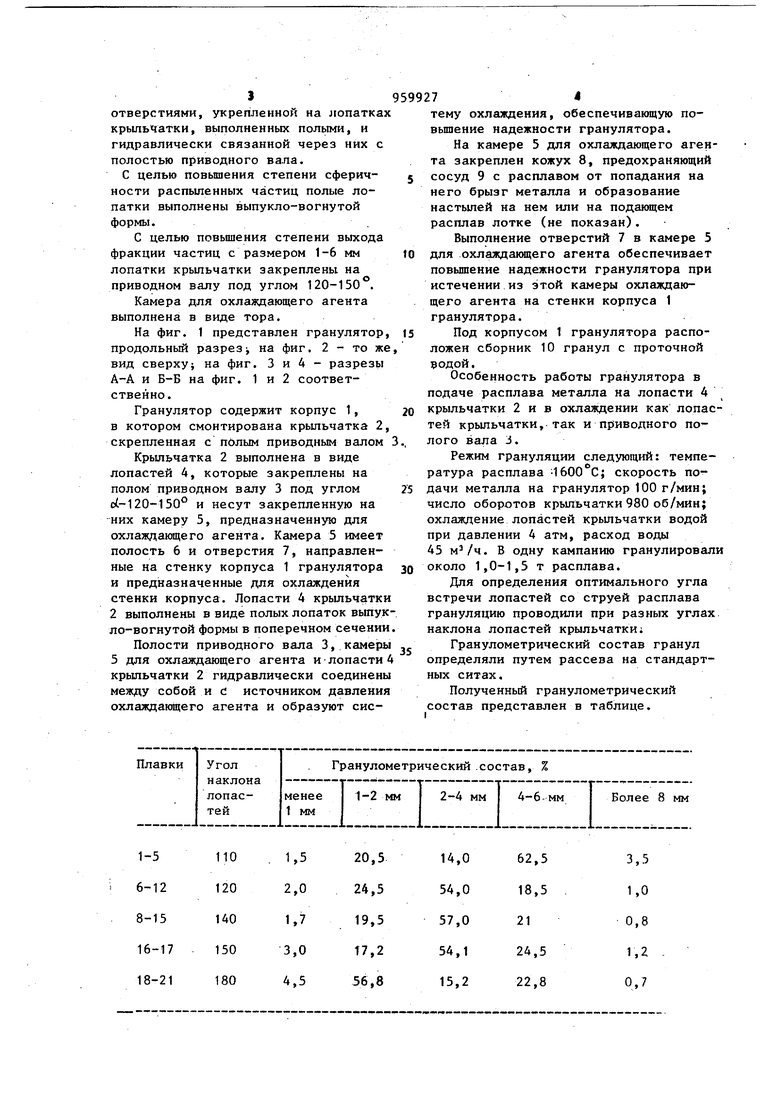

На фиг. 1 представлен гранулятор, продольный разрезi на фиг. 2 - то же вид сверху; на фиг. 3 и 4 - разрезы А-А и Б-Б на фиг. 1 и 2 соответственно.

Гранулятор содержит корпус 1, в котором смонтирована крьшьчатка 2, скрепленная с пблым приводным валом

Крыльчатка 2 выполнена в виде лопастей 4, которые закреплены на полом приводном валу 3 под углом ot-120-150° и несут закрепленную на них камеру 5, предназначенную для охлаждающего агента. Камера 5 имеет полость 6 и отверстия 7, направленные на стенку корпуса 1 гранулятора и предназначенные для охлаждения стенки корпуса. Лопасти 4 крыльчатки 2 выполнены в виде полых лопаток выпукло-вогнутой формы в поперечном сечении

Полости приводного вала 3, камеры 5 для охлаждающего агента и лопасти 4 крыльчатки 2 гидравлически соединены между собой и d источником давления охлаждающего агента и образуют систему охлаждения, обеспечивающую повьш1ение надежности гранулятора.

На камере 3 для охлаждающего агента закреплен кожух 8, предохраняющий сосуд 9 с расплавом от попадания на него брызг металла и образование настылей на нем или на подакицем расплав лотке (не показан).

Выполнение отверстий 7 в камере 5 для охлаждакнцего агента обеспечивает повышение надежности гранулятора при истечении из этой камеры охлаждающего агента на стенки корпуса 1 гранулятрра.

Под корпусом 1 гранулятора расположен сборник 10 гранул с проточной водой.

Особенность работы гранулятора в подаче расплава металла на лопасти 4 крыльчатки 2 и в охлаждении как лопастей крыльчатки, так и приводного полого вала 3.

Режим грануляции следующий: температура расплава -1600 С; скорость подачи металла на гранулятор 100 г/мин; число оборотов крыльчатки 980 об/мин; охлаждение лопастей крыльчатки водой при давлении 4 атм, расход воды 45 MV4. В одну кампанию гранулировал около 1,0-1,5 т расплава.

Для определения оптимального угла встречи лопастей со струей расплава грануляцию проводили при разных углах наклона лопастей крыльчатки;

Гранулометрический состав гранул определяли путем рассева на стандартных ситах.

Полученный гранулометрический состав представлен в таблице.

3,5 1,0 0,8 1,2

0,7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения металлических гранул | 1974 |

|

SU482242A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Нидерландов, № 541422, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1982-09-23—Публикация

1981-04-07—Подача