Ч

/fff вымгхое

о „оч /

-

00

OG СО

Изобретение относится к промьшлен- ной теплоэнергетике и может быть использовано для термообработки зернистого материала, например.при обжиге известняка.

Цель изобретения - повышение наг дежности в работе и экономичности.

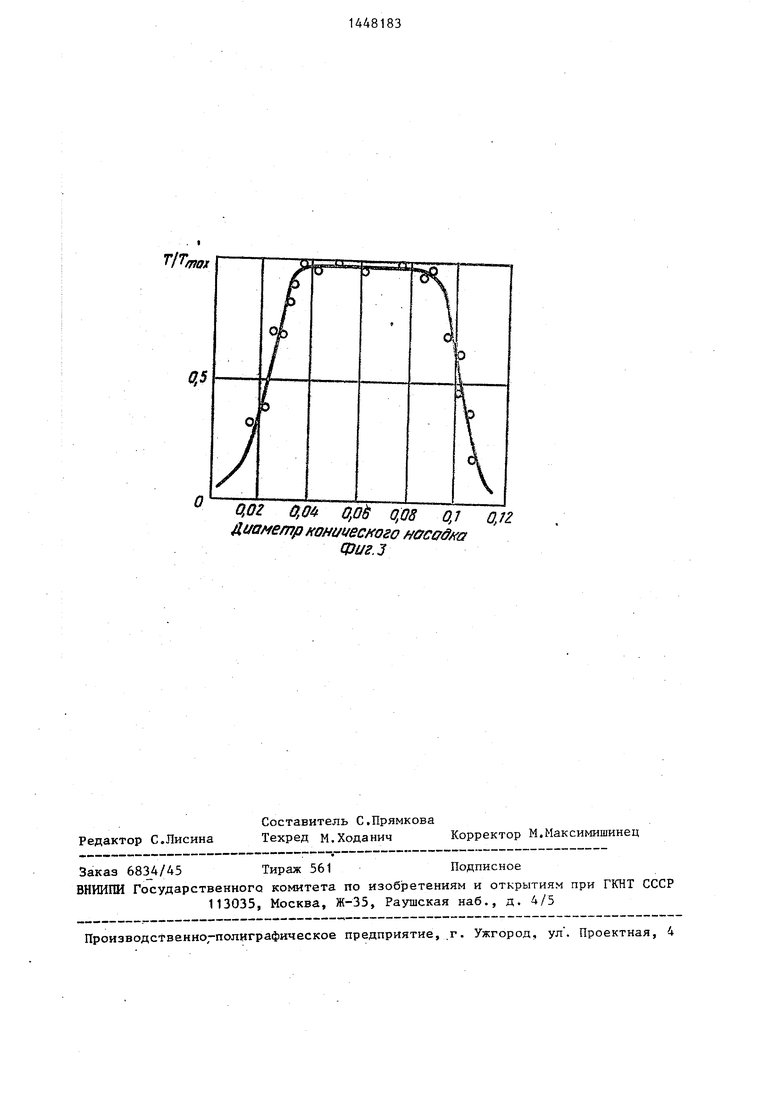

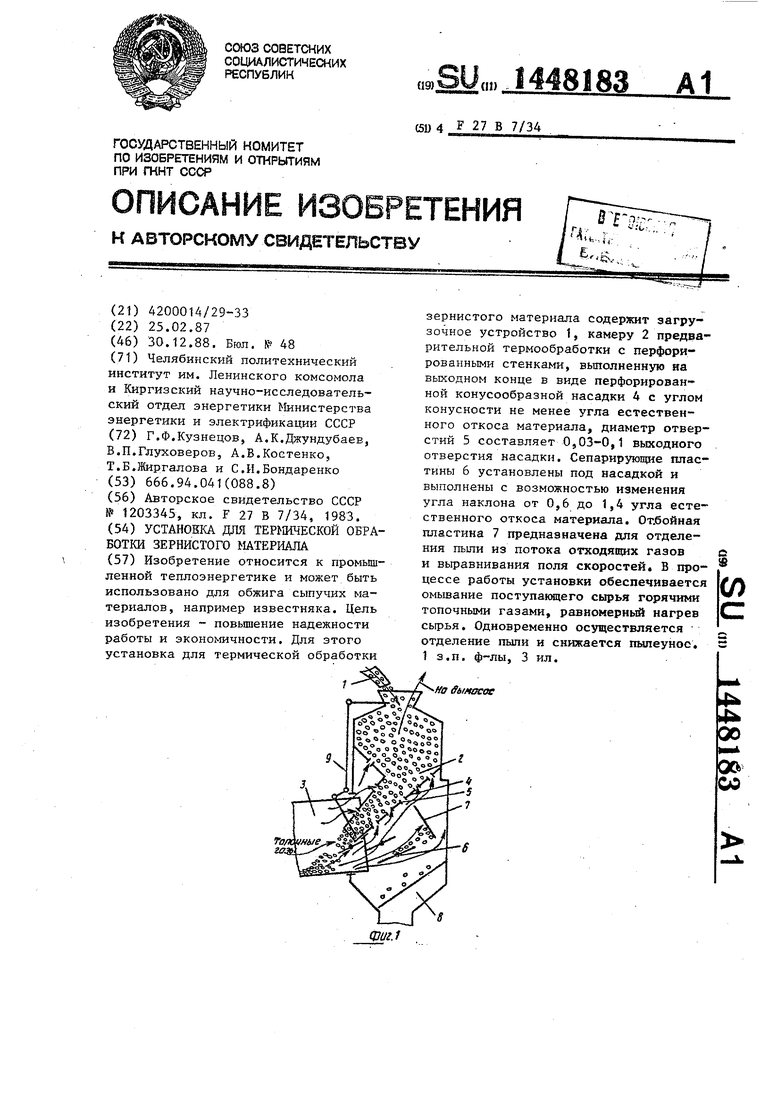

На фиг.1 схематически представлена предлагаемая установка для термичес- кой обработки зернистого материала, продольный разрез; на фиг.2 - то же, с коллектором для сброса пьши; на фиг.З - зависимость средней темпера- туры сырья, прошедшего камеру предва:рительной обработки, от размеров отверстий перфорации.

Установка для термической обработ- ;ки зернистого материала содержит загрузочное устройство 1, камеру 2 предварительной термообработки с перфорированными стенками, вращающуюся пеЧь 3. Камера-2 предварительной термообработки на выходном конце выполнена в виде перфорированной конусо- образной насадки 4 с углом конусности не менее угла естественного откоса материала, диаметр отверстий 5 составляет 0,03-0,1 выходного отверстия насадки. Под насадкой 4 установлены сеиарируюш 1е лопатки 6, выполненные с возможностью изменения угла наклона от 0,6 до 1,4 угла естественного откоса материала, и отбойная пластина 7. Воронка 8 для выгрузки пьши установлена в нижней «части установки, регулятор 9 расхода сырья соединен с выходным концом насадки 4.

Установка для термической обработки зернистого материала работает еледующим образом.

Сырье (преимущественно известняк) поступает через загрузочное устройство 1 в верхнюю часть камеры 2 предварительной термообработки и движет- ся вниз вдоль камеры под действием сил тяжести. Из камеры 2 сырье попадает на сепарирующие лопатки . 6 и затем во вращающуюся печь 3. Отсепари- рованная пьшь поступает в .воронку 8 для выгрузкиi Топочные газы, проходя через камеру 2 предварительной термообработки, омывают подогреваемый материал и эвакуируются дымососом. Сырье, двигаясь вдоль камеры в про- тивотоке с отходящими газами, омьша- ется ими на всем пути. Форма камеры и наличие перфорации на ее боковых стенках способствует .к тому, что сырье равномерно и эффективно прогревается независимо от размеров его частиц. Крупные частицы проделывают более длинный путь, чем мелкие, которые через перфорационные отверстия выпадают из камеры и попадают во вращающуюся печь раньше, чем крупные. Кроме того, гидравлическое сопротивление топочным газам, проходяшям по любому пути, одинаково. Таким образом, обеспечивается постоянный контакт сырья с проходящими через его слой горячими газами при движении сырья вдоль камеры предварительной термообработки. При этом наиболее полно используется тепло отходящих газов для подогрева сырья, причем в зависимости от фракционного состава сырья соотношение геометрических размеров камеры предварительной тепловой обработки изменяется. С уменьшением диапазона размеров гранул сырья уменьшается отношение максимального , и минимального размеров поперечного сечения камеры предварительной термообработки.

Размеры отверстий перфорации такж зависят от фракционного состава сырья. Чем меньше средний размер гранул известняка, тем меньше размер отверстий. Наименьший размер отверстий определяется тем, что пьшь известняка способна забивать мелкие.отверстия. Сьфье идет вдоль камеры плотной массой, имеющей большое гидравлическое сопротивление для газообразных отходящих продуктов сгорания. При этом эффективность работы Камеры предварительного подогрева резко снижается. Наибольший размер отверстий перфорации определяется тем, что сырье при больших размерах отверстий в камере предварительной тепловой обработки в большом количестве высыпается из нее (размер гранул велик), не успев прогреться до необходимой температуры. Эффективность работы камеры предварительного подогрева резко снижается.

Кроме того, размеры перфорационны отверстий зависят от диаметра выходного конца конического насадка, так как именно он является определяющим для сырья определенного фракционного состава. В установке одновременно может быть отделена пьшь из подаваемого сырья и из отходящих газов. Для этого предусмотрены сепарирующие

лопатки, выполненные с возможностью изменения угла наклона. Сырье,, поступая на лопатки, обдувается отходящими газами со скоростью 10 м/с. При этом мелкие фракции (пыль) вьщувают- ся с поверхности сьфья. Варьируя угол наклона, изменяют количество выдуваемой пыли, а также ее фракционный состав. Выполнение лопаток с углом наклона менее 0,6 угла естественного откоса материала не обеспечивает направленного движения сурья во вращающуюся печь. Выполнение лопаток с угматериала позволяет экономить до 20- 25% всего тепла, получаемого при сжигании топлива в топочном устройстве вращающейся печи, что приводит к уменьшению удельного расхода топлива, повышению производительности труда, выравниванию доля температур и, следовательно, повышению качества про- дукции.

Формула изобретения 1. Установка для термической об

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА | 2003 |

|

RU2238496C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| БАРАБАННАЯ СУШИЛКА | 2010 |

|

RU2444686C1 |

| УСТАНОВКА И СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2388555C2 |

| Регенеративный аппарат для термического обезвреживания газов | 1986 |

|

SU1366792A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ, УСТАНОВКА И ДЕСТРУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2160300C2 |

| Способ получения бездымного твердогоТОплиВА из угля,пРЕиМущЕСТВЕННО избуРОгО угля | 1979 |

|

SU827533A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU964397A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

Изобретение относится к промышленной теплоэнергетике и может быть использовано для обжига сыпучих материалов, например известняка. Цель изобретения - повышение надежности работы и экономичности. Для этого установка для термической обработки зернистого материала содержит загрузочное устройство 1, камеру 2 предварительной термообработки с перфорированными стенками, выполненную на выходном конце в виде перфорированной конусообразной насадки 4 с углом конусности не менее угяа естественного откоса материала, диаметр отверстий 5 составляет 0,03-0,1 выходного отверстия насадки. Сепарируюпще пластины 6 установлены под насадкой и выполнены с возможностью изменения угла наклона от 0,6 до 1,4 угла естественного откоса материала. От.бойная пластина 7 предназначена для отделения пыли из потока отходящих газов и вьфавнивания поля скоростей. В процессе работы установки обеспечивается омьшание поступающего сырья горячими топочными газами, равномерный нагрев сырья. Одновременно осуществляется отделение пыли и снижается пылеунос, 1 з.п. ф-лы, 3 ил. (Л С

лом наклона более 1,4 угла естествен-is работки зернистого материала, содержащая загрузочное устройство, камеру предварительной термообработки с перфорированными стенками и вращающуюся

печь, отличающаяся тем.

него откоса материала не обеспечивает эффективности пылеотделения. В этом случае лопатки служат лишь направляющими элементами. Отделившаяся пыль ссыпается в воронку для выгрузки. Отбо йная пластина 7 предназначена для отделения пыли из потока отходящих газов и выравнивания поля скоростей. Отделенная пыль ссыпается в воронку и может выгружаться из установки или совместно с пылью, выделенной из сырья, или раздельно. Камера предварительной термообработки материала может быть вьтолнена с коллектором с затвором для сброса пыли, разветвлением ввода сырья и вывода отходящих газов для удобства отделения пыли повьшения эффективности работы установки.

Предлагаемая конструкция установки

2Q что, с целью повьш1ениу. надежности

работы и ..ЭКОНОШ1ЧНОСТИ, камера предварительной термообработки на выходном конце выполнена в виде перфорированной конусообразной насадки с

25 углом конусности не менее угла естественного откоса материала, при этом диаметр отверстий составляет 0,03-0,1 выходного отверстия насадки.

30

возможностью изменения угла наклона

.. „. -.... от 0,6 до 1,4 угла естественного отдля термической обработки зернистого коса материала, и отбойной пластиной.

2Q что, с целью повьш1ениу. надежности

работы и ..ЭКОНОШ1ЧНОСТИ, камера предварительной термообработки на выходном конце выполнена в виде перфорированной конусообразной насадки с

25 углом конусности не менее угла естественного откоса материала, при этом диаметр отверстий составляет 0,03-0,1 выходного отверстия насадки.

f ,

At/OMemfl /fo/fi/t/ec oso масод/ а Фиг.з

| Установка для термической обработки зернистого материала | 1983 |

|

SU1203345A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-12-30—Публикация

1987-02-25—Подача