Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждение капель в полости грануляционной башни, преимущественно расплавов с твердыми включениями, например сложных удобрений.

Известно устройство для гранулирования расплавов с твердыми включениями, содержащее вертикальный вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходной части перфорированной пластиной, стакан с пазами в боковой поверхности, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане горизонтальные кольцевые секционирующие перегородки (патент РФ N 1734271, кл. B 01 J 2/02, 1993 г.).

При работе гранулируемый расплав с твердыми включениями в виде отдельных ламинарных потоков, образованных после прохождения перфорированной пластины, подается на соответствующие кольцевые горизонтальные перегородки, далее - к вращающейся перфорированной боковой стенке корпуса и истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. Твердые включения, содержащиеся в расплаве и имеющие размеры, превышающие размеры перфораций в стенке корпуса, отбрасываются с внутренней стенки вращающегося корпуса на кромки пазов неподвижного стакана, измельчаются от удара о них и в дальнейшем со струей жидкости выходят через перфорации корпуса наружу.

Недостатком известного устройства является довольно быстрая забивка выходных отверстий содержащимися в расплаве твердыми частицам, каждая из которых имеет размер, меньший размеров выходных отверстий. Это объясняется тем, что твердые частицы могут подходить к выходным отверстиям группами с общими размерами в поперечнике, превышающими выходные отверстия в боковой перфорированной стенке корпуса. Такие группы твердых частиц, как правило, не отбрасываются боковой стенкой корпуса на кромки пазов неподвижного стакана и, следовательно, закупоривают выходные отверстия. Это ведет к увеличению расхода расплава через оставшиеся свободные выходные отверстия, что нарушает равномерность грансостава продукта на выходе, увеличивает количество ретура (некондиционного продукта) и соответственно ведет к необходимости частых остановок для промывки корпуса устройства.

Известно, кроме того, устройство для гранулирования расплавов с твердыми включениями (патент N 2052282, кл. B 01 J 2/02, публ. 1996 г. - прототип), включающее вращающийся корпус с перфорированной боковой стенкой, питающей патрубок с распределительной решеткой, стакан с пазами в боковой поверхности, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане поперечные секционирующие перегородки, при этом каждая секция по всей ее высоте снабжена клиньями, заостренными в направлении, противоположном направлению вращения корпуса, и неподвижно закрепленными на перегородках с зазорами относительно перфорированной боковой стенки корпуса и наружной боковой поверхности стакана.

При работе расплав с твердыми нерастворенными включениями в виде отдельных ламинарных потоков, образованных после прохождения распределительной решетки, подается в стакан на соответствующие поперечные секционирующие перегородки и далее через пазы стакана - в к вращающейся перфорированной боковой стенке корпуса, поступая в отверстия под некоторым углом вследствие влияния эффекта "проскальзывания", затем истекает из выходных отверстий боковой стенки корпуса в виде отдельных струй, которые в дальнейшем распадаются на капли, превращающиеся в гранулы при движении во встречном потоке охлаждающего воздуха. При этом образующиеся в расплаве или около выходных отверстий агломераты твердых частиц, превышающие размеры выходных отверстий, разрушаются при ударе с заостренные клинья, и в дальнейшем в виде более мелких частиц свободно выводятся через выходные отверстия наружу. Кроме того, клинья способствуют направлению крупных частиц на края пазов в стакане, что обеспечивает их измельчение и вывод из корпуса наружу. При проходке отверстий корпуса около наружной поверхности каждого клина в них создается резкий перепад (скачок) давления из-за перекрытия их клином, что приводит к разрушению агломератов мелких частиц, проникающих глубоко в отверстие, и проталкиванию твердых частиц из выходных отверстий наружу.

Основной недостаток известного устройства - низкая надежность в работе вследствие интенсивного эрозионного износа внутренней поверхности вращающегося корпуса, особенно в районе выходных отверстий, а также за счет сильного абразивного воздействия на эту поверхность твердых включений. Нередки случаи, когда из-за нарушений в технологическом регламенте возможно образование агломератов нерастворимых включений, размер которых превышает диаметр выходных отверстий корпуса. Такие агломераты не могут сразу выводиться из корпуса и, отражаясь от клиньев, под действием центробежной силы вновь возвращаются к вращающемуся корпусу, не достигнув острых кромок пазов. При этом происходит истирание нерастворимых твердых включений, в результате чего крупные включения постепенно разрушаются на более мелкие частицы и в дальнейшем выводятся через отверстия наружу корпуса. Вследствие данного процесса на внутренней поверхности корпуса образуются кольцевые канавки-выработки, что приводит к ослаблению эффекта "проскальзывания" жидкого материал около стенки корпуса, что ведет к увеличению факела разбрызгивания, а также образованию значительного количества ретура (некондиционного продукта). К тому же клинья вследствие их обтекаемой формы усилению эффекта "проскальзывания" не способствуют.

Другим недостатком известного устройства является быстрая забивка выходных отверстий корпуса содержащимися в расплаве твердыми частицами. При этом чаще всего происходит забивка выходных отверстий группами мелких и средних частиц, где каждая частица по размерам меньше диаметра выходных отверстий. Образованию групп (агломератов) способствует неправильная форма частиц, имеющиеся у них острые углы (твердые частицы добавки поступают в расплав после механического измельчения). Такие агломераты довольно устойчивы, они, как правило, не отбрасываются боковой стенкой корпуса и клиньями внутрь из-за действия центробежной силы и, следовательно, закупоривают выходные отверстия, что ведет к увеличению расхода расплава через оставшиеся свободные выходные отверстия, нарушению равномерности грансостава продукта на выходе, увеличению количества ретура и, соответственно, к необходимости частых остановок для промывки корпуса устройства.

Например, при гранулировании расплава нитроаммофоски, содержащей до 7% твердых частиц (добавок) размером до 1,0 -1,5 мм, время работы гранулятора между промывками составляет 1,0 - 1,5 часа. В противном случае на выходе значительно увеличивается количество ретура (более 15%), что снижает производительность по готовому продукту, вызывает перегрузку оборудования переработки ретура и возврата его в технологический процесс.

Цель настоящего изобретения - повышение надежности в работе и равномерности грансостава готового продукта на выходе.

Указанная цель достигается за счет того, что устройство для гранулирования расплавов, содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок, стакан с пазами в боковой поверхности, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане поперечные секционирующие перегородки, снабжено вертикальными лопатками, неподвижно закрепленными на стакане и расположенными в каждой секции по всей ее высоте между стаканом и перфорированной боковой стенкой корпуса с зазором относительно нее, при этом лопатки направлены в сторону, противоположную направлению вращения корпуса.

Благодаря тому, что устройство для гранулирования расплава снабжено вертикальными лопатками, неподвижно закрепленными на стакане и расположенными в каждой секции по всей ее высоте между стаканом и перфорированной боковой стенкой корпуса с зазором относительно нее, во-первых, создается препятствие образованию агломератов твердых частиц и забивке ими выходных отверстий вследствие механического воздействия лопаток на группирующиеся частицы.

Во-вторых, в момент прохождения каждого выходного отверстия около лопатки в этом отверстии создается кратковременный перепад (импульс) давления. Это приводит к разрушению агломератов частиц, проникающих глубоко в выходные отверстия и не подвергшихся механическому воздействию лопаток, и выводу их из отверстий наружу, что повышает надежность в работе.

Другим преимуществом заявляемого устройства за счет наличия лопаток является усиление эффекта "проскальзывания" около вращающейся перфорированной стенки корпуса, что важно при гранулировании расплавов, особенно сложных минеральных удобрений, когда выходные отверстия выполняются достаточно значительной величины (3,6 - 4,6 мм). Усиление эффекта "проскальзывания" расплава около стенки корпуса ведет к уменьшению факела разбрызгивания и дополнительному снижению ретура (особенно крупной фракции) на выходе, что выгодно экономически, т.к. повышается выход кондиционного по грансоставу продукта, уменьшаются налипания на стенки грануляционной башни.

Преимущества эти наиболее ярко выражены, когда лопатки направлены навстречу вращению корпуса, так как в этом случае расплав, поступающий к перфорированной боковой стенке, движется навстречу вращению корпуса, в результате чего скорость их перемещения относительно друг друга увеличивается.

В располагаемых нами источниках информации отсутствуют устройства с указанными отличительными признаками.

Сущность изобретения поясняется чертежами и описанием.

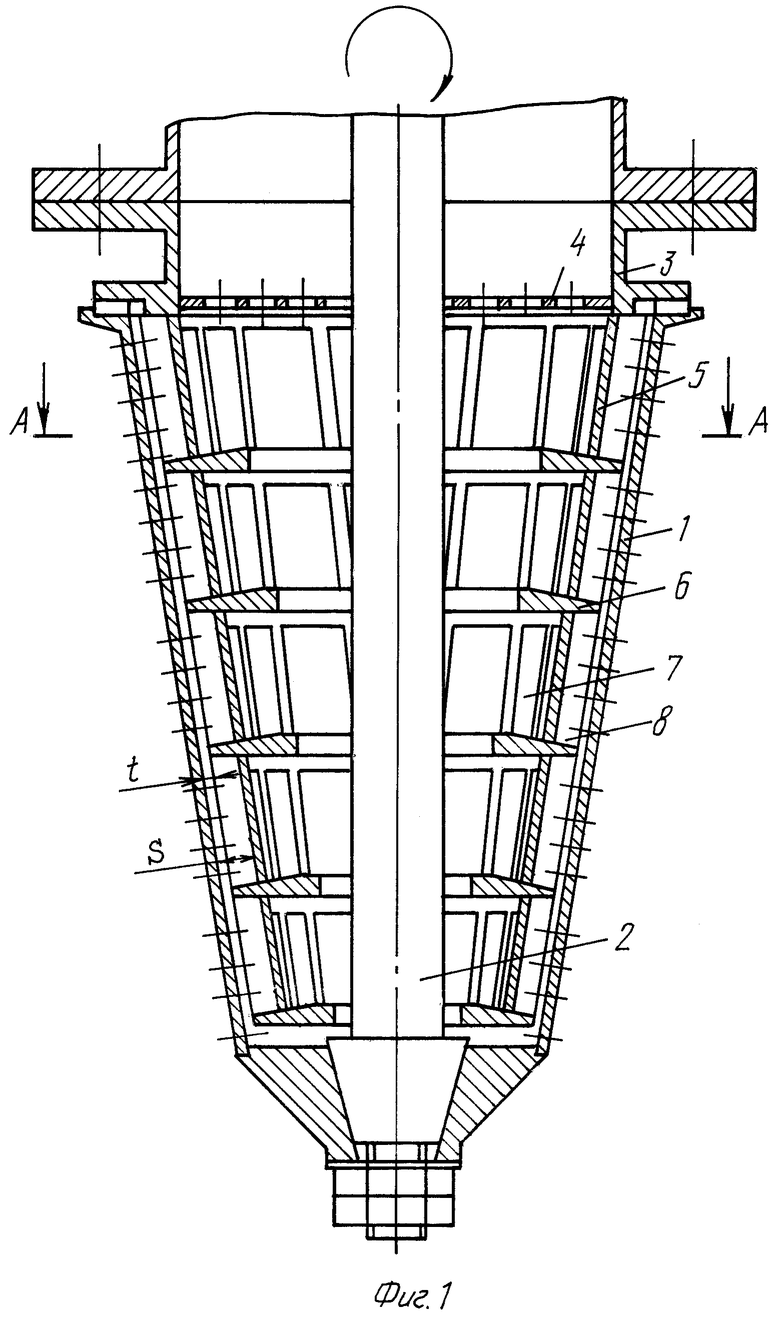

На фиг. 1 изображен общий вид устройства в разрезе;

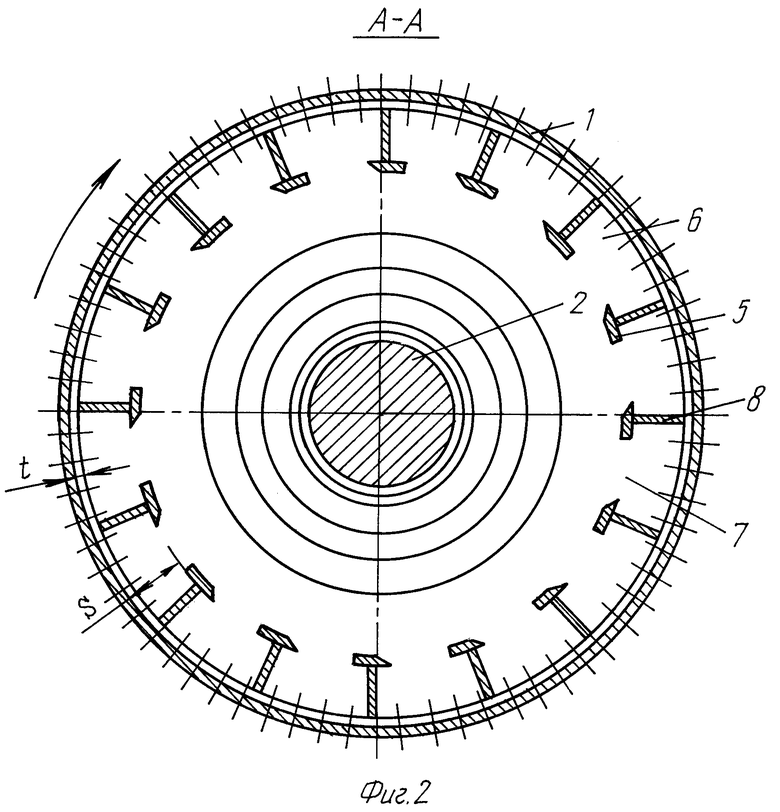

на фиг. 2 - разрез А-А фиг. 1;

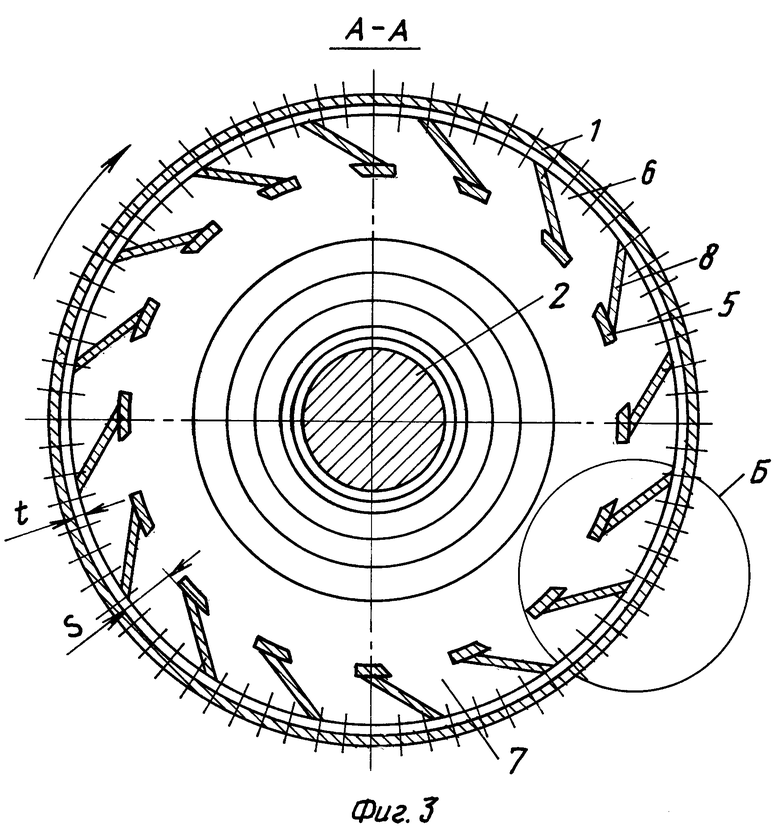

на фиг. 3 - разрез А-А фиг. 1 (с лопатками, направленными навстречу вращению корпуса);

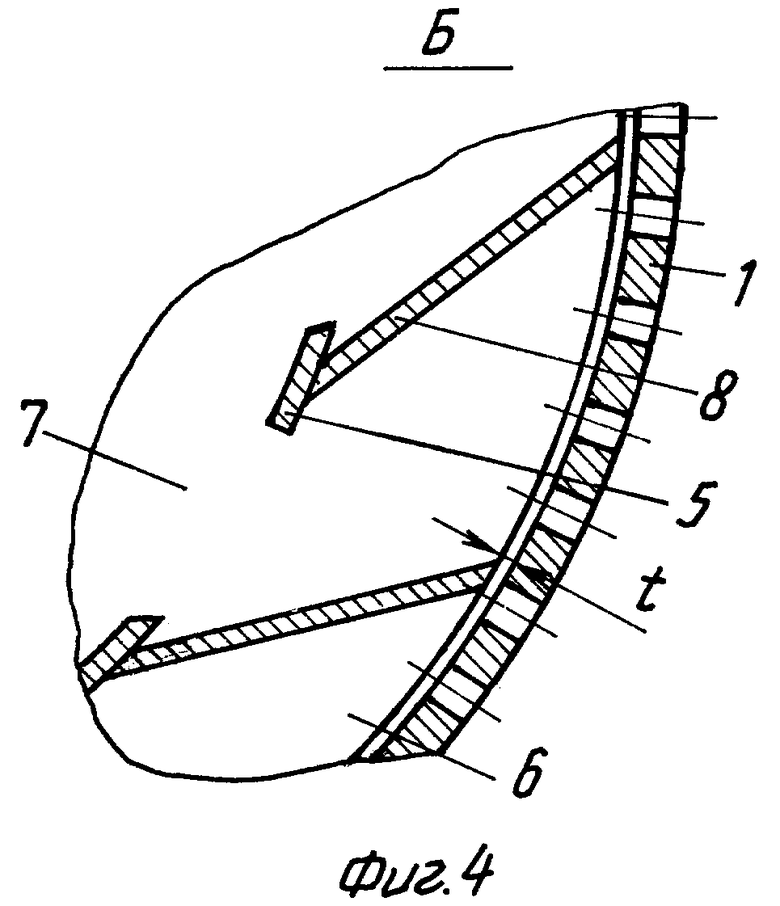

на фиг. 4 - элемент 1 фиг. 3.

Устройство для гранулирования расплавов содержит вращающийся корпус 1 с перфорированной боковой стенкой, закрепленный на нижнем конце вала 2, верхний конец которого связан с приводом (на фиг. не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 3, на выходе из которого размещен распределитель 4 расплава. К питающему патрубку 3 неподвижно прикреплен стакан 5 одинаковой формы с корпусом 1, но меньшего размера. Стакан 5 расположен в корпусе 1 коаксиально с образованием с перфорированной стенкой корпуса 1 зазора "S". На стакане 5 неподвижно закреплены секционирующие корпус 1 и стакан 5 поперечные перегородки 6, которые могут быть выполнены, например, в виде горизонтальных колец различного диаметра или в виде полых усеченных конусов различного диаметра, направленных вершиной вверх, с образованием между корпусом 1 и этими перегородками 6 незначительного зазора "t", не превышающего по величине 1,0 мм. В стакане 5 между перегородками 6 выполнены сквозные пазы 7 для прохода гранулируемого материала. На наружной поверхности стакана 5 между поперечными секционирующими перегородками 6 с зазором "t" с перфорированной стенкой корпуса 1 по всей высоте секций неподвижно закреплены вертикальные лопатки 8, которые могут быть направлены в сторону, противоположную направлению вращения корпуса 1.

Устройство работает следующим образом.

Гранулируемый материал, например расплав, содержащий твердые нерастворимые включения, поступает через входной патрубок 3 к распределителю 4 и виде ламинарных потоков - в стакан 5 с перегородками 6, направляющими расплав через пазы 7 в стакане 5 к вращающейся перфорированной боковой стенке корпуса 1. Из выходных перфораций (отверстий) в боковой стенке корпуса 1 гранулируемый материал истекает в виде струй, которые в дальнейшем распадаются на капли и затвердевают. При этом образующиеся в расплаве или около выходных отверстий агломераты твердых частиц, превышающие размеры выходных отверстий, разрушаются при ударе о лопатку 8, измельчаются и в дальнейшем свободно выводятся через выходные отверстия наружу. Кроме того, лопатки 8 способствуют направлению крупных частиц на края пазов 7 в стакане 5, что также способствует быстрому измельчению этих частиц и выводу их из корпуса 1 наружу. При проходе выходных отверстий корпуса 1 около торцовой поверхности каждой лопатки 8 в них создается резкий перепад (скачок) давления (в выходные отверстия ограничивается подача расплава из-за перекрытия его перегородкой), что приводит к разрушению агломератов мелких частиц, проникающих глубоко в отверстие, и проталкиванию твердых частиц из выходных отверстий наружу.

Таким образом, устройство обеспечивает постоянную очистку выходных отверстий, что значительно повышает ресурс до чистки. При этом также снижается количество ретура на выходе, повышается равномерность грансостава готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНОЕ УСТРОЙСТВО ДЛЯ РАЗБРЫЗГИВАНИЯ ЖИДКОСТЕЙ | 2001 |

|

RU2195362C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2174866C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

Изобретение предназначено для гранулирования жидких материалов. Устройство содержит корпус, установленный с возможностью вращения, боковая поверхность которого перфорирована, питающий патрубок, стакан со сквозными пазами на боковой поверхности, неподвижно установленный в корпусе коаксиально с зазором. Корпус разделен на секции поперечными перегородками, в которых расположены вертикальные лопатки, неподвижно закрепленные на стакане с зазором от стенки корпуса. Достигается надежная работа устройства и равномерность грансостава готового продукта на выходе. 1 з.п. ф-лы, 4 ил.

| RU 2052282 C1, 20.01.1996 | |||

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1994 |

|

RU2080169C1 |

| US 3761548 A, 25.09.1973 | |||

| СПОСОБ УПРАВЛЕНИЯ ДВУХТАКТНЫМ ДВУХЦИЛИНДРОВЫМ ДВИГАТЕЛЕМ | 2002 |

|

RU2220300C2 |

| Способ отбора проволоки для волочения | 1979 |

|

SU822003A1 |

Авторы

Даты

2001-07-27—Публикация

1999-06-21—Подача