Изобретение относится к литейному производству, а именно к способу изготовления литейной модели. Способ может найти применение при отливке крупногабаритных изделий сложной конфигурации в дизайне, в машиностроении, в аэрокосмической, судостроительной и других отраслях промышленности.

В литейном производстве под литейной моделью понимается приспособление, при помощи которого в литейной форме получается отпечаток, размерами и конфигурацией соответствующий необходимой отливке.

Изготавливают литейную модель, как ручным способом, так и механизированным, например, с помощью фрезерных станков с ЧПУ или аддитивных технологий, т.к. FDM (Fused Depsition Modelling), SLS (Selective Laser Sintering), SLA (Stereolithography) и пр.

В зависимости от требований к готовому изделию литейные модели могут быть выполнены из различных материалов - модельного пластика, гипса, дерева, пенополистиролов, МДФ (MDF - анг. Medium Density Fiberboard - древесноволокнистая плита средней плотности). Модельные пластики обеспечивают литейным моделям не только прочность и жесткость, но и легкость, поэтому являются оптимальными. Из современных модельных пластиков для изготовления литейных моделей известны модельные плиты «Sika advanced resins», «АБС (ABS)», полиуретановые плиты «Raku-tool», модельный пластик «Obomodulan» и др.

Из уровня техники известны способы изготовления литейных моделей путем склеивания отдельных элементов. Заявляемый способ изготовления литейной модели также содержит этап сборки и склеивания элементов, однако процесс изготовления этих элементов, их материал, формы и размеры, и назначение способов существенно различаются.

В патенте на полезную модель № 137487 «Мастер-модель» (МПК В22С 7/00, опубликован 20.02.2014) раскрывается способ изготовления мастер-модели, заключающийся в том, что элементы, выполненные из древесноволокнистого материала с плотностью не менее 0,6 г/см3, склеивают между собой с помощью термостойкого клея с рабочей температурой не менее 130°C и покрывают слоем лака с твердостью не менее 0,5 по «стеклянному числу». Недостатком предложенного способа является невозможность использования мастер - модели для изготовления оснастки из высокопрочных материалов, требующих повышенных температур, поскольку она выполнена из древесно-волокнистого материала типа МДФ или ХДФ (HDF - англ. High Density Fibreboard - древесноволокнистая плита высокой плотности), а также из-за использования клея с недостаточно высокой рабочей температурой и лака или грунта на основе полиэфира.

В патенте № 2090297 «Способ изготовления литейных моделей» (МПК B22C 7/00 (1995.01), опубликован 1997.09.20) формование модели происходит путем изготовления отдельных элементов, их склеивания до получения заготовки и механической обработки склеенной заготовки до заданных размеров литейной модели. В качестве материала модели используют термопластный полимер на основе стирола или его производных или его смесь с порошкообразным наполнителем с содержанием последнего до 50% об., а отдельные элементы изготовляют в виде типовых элементов, одинаковых по форме и размерам, путем прессования, при этом пресс-форму предварительно нагревают, а материал модели в процессе прессования используют подогретым до температур, соответственно в 1,8-2,1 и 1,8-1,9 превышающих температуру размягчения по Вика используемого термопластичного полимера. Способ включает этапы сборки и склеивания отдельных элементов, которые впоследствии формируют мастер - модель. Типовые элементы изготавливают путем горячего прессования, что можно отнести к недостаткам способа. Технология горячего прессования экономически эффективна только в рамках крупносерийного производства, т.к. под каждую единичную модель необходимо изготавливать пресс-форму, а это повышает стоимость производства. К недостаткам метода также можно отнести длительность и высокую трудоемкость процесса, т.к. процесс тиражирования моделей на основе стирола довольно длителен за счет обязательной механической обработки поверхностей каждого элемента.

Известен способ изготовления литейной формы (заявка CN 111070661 «Manufacturing method of casting mold»). Согласно описанию способа, изготовление литейной формы начинается с проектирования модели литейной формы в специальном программном обеспечении, затем с учетом размеров и конфигурации генерируется 3D-модель литейной формы. Если литейная форма имеет сложную конфигурацию или размеры, большие, чем площадь принтера, 3D-модель литейной формы сегментируется. Далее литейную форму, либо ее части печатают на 3D-принтере. После чего с напечатанной детали удаляют дефекты, полируют поверхность и заполняют все отверстия и швы.

По совокупности существенных признаков найденный способ является наиболее близким заявляемому способу, тем не менее, между ними имеются различия:

- в заявке CN 111070661 в качестве основного способа крепления отдельных элементов (блоков) используются винты, а эпоксидный клей как дополнительное средство крепления с целью обеспечения целостности литейной формы;

- в заявке CN 111070661 разделение на отдельные элементы (блоки) не является обязательным этапом способа, а лишь дополнительным - когда размер печатаемой модели больше, чем площадь печати 3D-принтера;

- в заявке CN 111070661 в качестве основного материала для печати элементов используется полиэтилентерефталат-гликоль (ПЭТГ) - пластик;

- в заявляемом способе литейную модель собирают из типовых элементов - кубиков одинаковых размеров;

- в заявляемом способе использование 3D-принтера не предусмотрено.

К недостаткам способа можно отнести длительное время печати, если необходимо изготовить крупногабаритную деталь, и соответственно необходимость большего количества исходного материала.

На устранение выявленных недостатков в найденных способах - аналогах направлен предлагаемый способ изготовления литейной модели.

Технический результат заявляемого способа заключается в увеличении скорости изготовления литейной модели, при сохранении высокой точности изготовления.

Технический результат достигается тем, что проектируют 3D-модель литейной модели, определяют необходимое количество типовых элементов в виде кубиков для изготовления заготовки литейной модели, изготавливают заготовку литейной модели исходя из рассчитанного количества отдельных типовых элементов путем сборки и склейки типовых элементов при помощи робота-манипулятора с захватом и нанесения клея, после чего заготовку литейной модели фрезеруют роботом-манипулятором до заданных размеров и получают готовую литейную модель, при этом в качестве места для сборки, склейки и фрезеровки заготовки используют единую поворотную платформу.

А также тем, что заготовку литейной модели фрезеруют роботом-манипулятором до заданных размеров согласно управляющей программе, полученной в результате сопоставления 3D-модели заготовки литейной модели, составленной из типовых элементов, и 3D-модели первоначально спроектированной литейной модели, которую необходимо получить, выявления несоответствий и построения траектории робота-манипулятора с фрезой.

А также тем, что объем одного кубика составляет 0,001 м3.

А также тем, что типовые элементы выполнены из эпоксиполиуретановых соединений.

А также тем, что клеевой состав выполнен из эпоксиполиуретановых соединений.

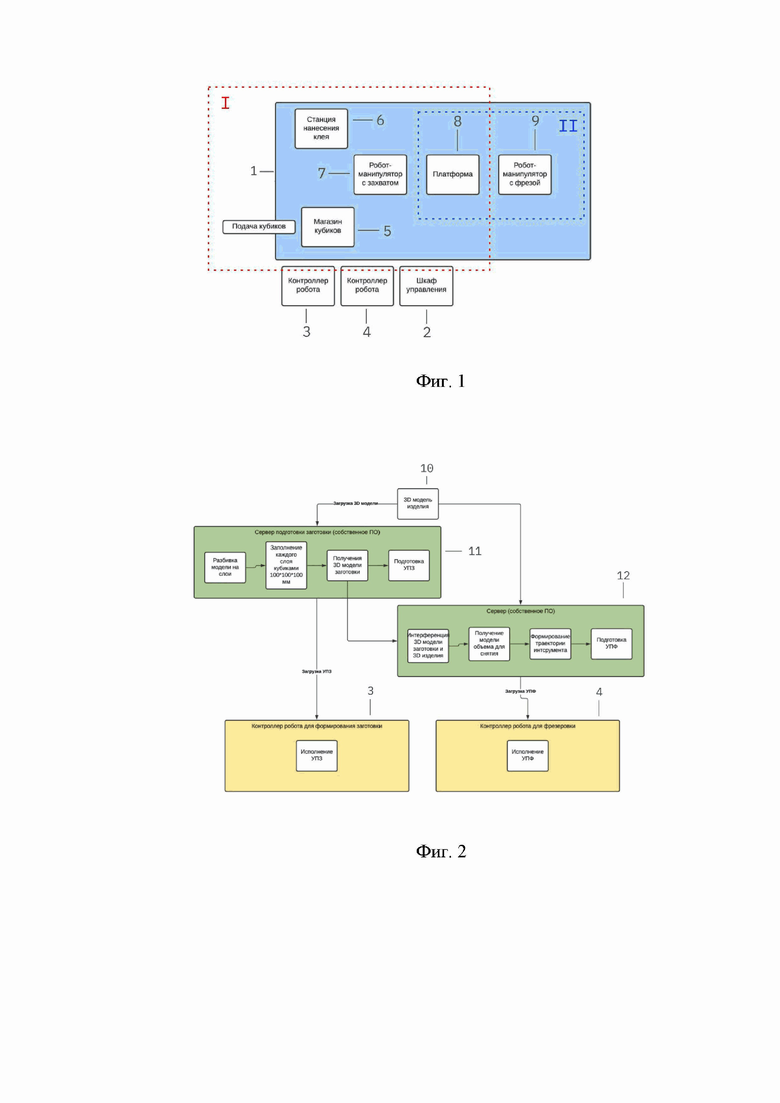

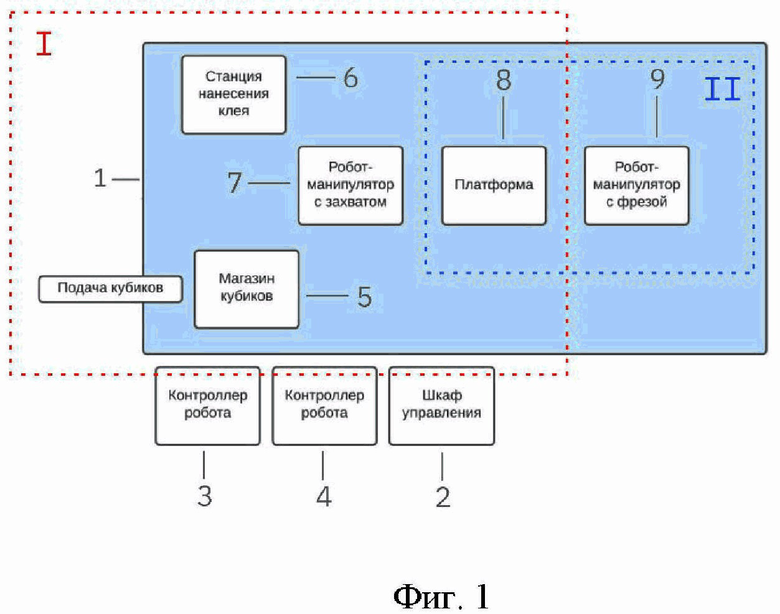

На фиг. 1-2 раскрывается сущность заявляемого способа.

На фиг. 1 изображена компоновка роботизированного комплекса по изготовлению литейной модели.

На фиг. 2 представлена схема перемещения данных на роботизированном комплексе.

На фигурах введены следующие обозначения:

I - участок сборки, II - участок фрезеровки, 1 - ограждение, 2 - шкаф управления, 3 - контроллер робота-манипулятора с захватом, 4 - контроллер робота-манипулятора с фрезой, 5 - магазин кубиков, 6 - станция нанесения клея, 7 - робот-манипулятор с захватом, 8 - платформа, 9 - робот-манипулятора с фрезой, 10 - 3D-модель изделия, 11 - сервер подготовки заготовки, 12 - сервер для формирования траектории.

Роботизированный комплекс (рис. 1) включает рабочую зону, условно состоящую из участка I сборки заготовки (необработанной литейной модели) и участка II фрезеровки. Рабочая зона изолирована защитным ограждением 1, за которым располагаются шкаф управления 2 и контроллеры роботов-манипуляторов 3, 4.

Участок I сборки состоит из «магазина» кубиков 5, станции 6 нанесения клея 6, шестиосевого промышленного робота-манипулятора 7 с вакуумным захватом и поворотной платформы 8. Участок II фрезеровки включает шестиосевого робота-манипулятора 9 с фрезой и поворотной платформы 8. Роботы-манипуляторы управляются программно через шкаф управления 2, который располагается за рабочей зоной.

Способ изготовления литейной модели при помощи роботизированного комплекса реализуется следующим образом:

формируют трехмерную компьютерную модель изготавливаемого изделия - литейной модели (3D-модель) 10, загружают 3D-модель 10 на сервер 11 подготовки заготовки. На этом этапе 3D-модель литейной модели 10 проектируют не как цельное изделие, а как массив из множества кубиков, примерно повторяющий конфигурацию литейной модели. Для этого 3D-модель 10 в программном обеспечении разбивают на слои, затем каждый слой заполняют кубиками. Размеры кубика могут быть выбраны 100*100*100 мм. Исходя из параметров спроектированной 3D-модели 10 заготовки, программа рассчитывает необходимое количество кубиков и клеевого материала. Далее, на основании полученной информации сервером 11 генерируется управляющая программа заготовки (УПЗ) которая загружается в контроллер робота для склеивания заготовки элемента.

Вместе с тем данные 3D-модели 10 заготовки и 3D-элемента литейной модели передают на сервер 12, где их накладывают друг на друга для выявления несоответствий. Программа сопоставляет полученные значения, формирует траекторию режущего инструмента участка фрезеровки (II) и подготавливает управляющую программу для этапа фрезеровки (УПФ). Далее УПЗ и УПФ передают на исполнение в контроллеры роботов по заготовке 3 и фрезеровке заготовки 4.

Робот-манипулятор 7, следуя заданным программой командам, на участке сборки (I) формирует массив кубиков. Кубики накладывают друг на друга послойно и соединяют между собой при помощи клеевого состава. Клеевой состав, как и кубики, может быть выполнен из эпоксиполиуретановых соединений. Склеенный массив кубиков поступает на участок фрезеровки (II), где робот-манипулятор 9 фрезерует заготовку до заданных параметров. После завершения фрезеровки готовую заготовку снимает оператор.

Заявляемый способ позволяет изготавливать литейные модели для крупногабаритных изделий или изделий со сложной геометрией за счет склеивания отдельных элементов, в то время как известные модельные пластики не применимы по причине ограниченных габаритов листа.

Заявляемый способ позволяет упростить и сократить длительность процесса изготовления литейной модели за счет исключения этапа - изготовления литейной модели вручную, т.к. литейная модель спроектирована по заданным параметрам в программном обеспечении и изготавливается полностью на роботизированном комплексе.

Использование роботизированного комплекса также обеспечивает высокую повторяемость и точность обработки, в результате чего повышается производительность и уменьшается степень контроля на участках сборки и обработки.

Заявляемый способ позволяет уменьшить себестоимость продукции за счет того, что заранее спроектированная 3D-модель литейной модели определяет расход материала и клеевого состава. Экономия материала также обеспечивается тем, что необходимое количество типовых элементов для изготовления заготовки литейной модели рассчитывают таким образом, чтобы заготовка литейной модели была пустотелой внутри.

Таким образом, перечисленные преимущества заявляемого способа, обуславливают увеличение скорости изготовления литейной модели и снижение себестоимости конечного изделия.

Способ может быть использован для изготовления мастер-моделей для изделий из стеклопластика, матриц для вакуумной формовки пластика, задач прототипирования, при изготовлении арт-объектов и фасадов для мебели и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ МОДЕЛИ | 2021 |

|

RU2782692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ МОДЕЛИ | 2021 |

|

RU2782691C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНЫХ ПРЕСС-ФОРМ | 2012 |

|

RU2534169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 1995 |

|

RU2090297C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2838894C1 |

| ФАСАДНАЯ ПАНЕЛЬ ДЛЯ ОБЛИЦОВКИ ЗДАНИЙ | 2024 |

|

RU2838893C1 |

| Способ выращивания крупногабаритных тонкостенных моделей отливок деталей двигателестроения с использованием технологии 3D печати | 2022 |

|

RU2807279C1 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННОЙ КЛЕЕНОЙ ДЕРЕВЯННОЙ БАЛКИ | 2014 |

|

RU2555734C1 |

Изобретение относится к литейному производству, а именно к способу изготовления литейной модели. Способ может найти применение при отливке крупногабаритных изделий сложной конфигурации в дизайне, в машиностроении, в аэрокосмической, судостроительной и других отраслях промышленности. Способ изготовления литейной модели характеризуется тем, что проектируют 3D-модель литейной модели, определяют необходимое количество типовых элементов в виде кубиков для изготовления заготовки литейной модели. Изготавливают заготовку литейной модели исходя из рассчитанного количества отдельных типовых элементов путем сборки и склейки типовых элементов при помощи робота-манипулятора с захватом и нанесения клея. После этого заготовку литейной модели фрезеруют роботом-манипулятором до заданных размеров и получают готовую литейную модель. В качестве места для сборки, склейки и фрезеровки заготовки используют единую поворотную платформу. Технический результат заключается в увеличении скорости изготовления литейной модели при сохранении высокой точности изготовления. 4 з.п. ф-лы, 2 ил.

1. Способ изготовления литейной модели, характеризующийся тем, что проектируют 3D-модель литейной модели, определяют необходимое количество типовых элементов в виде кубиков для изготовления заготовки литейной модели, изготавливают заготовку литейной модели исходя из рассчитанного количества отдельных типовых элементов путем сборки и склейки типовых элементов при помощи робота-манипулятора с захватом и нанесения клея, после чего заготовку литейной модели фрезеруют роботом-манипулятором до заданных размеров и получают готовую литейную модель, при этом в качестве места для сборки, склейки и фрезеровки заготовки используют единую поворотную платформу.

2. Способ по п. 1, отличающийся тем, что заготовку литейной модели фрезеруют роботом-манипулятором до заданных размеров согласно управляющей программе, полученной в результате сопоставления 3D-модели заготовки литейной модели, составленной из типовых элементов, и 3D-модели первоначально спроектированной литейной модели, которую необходимо получить, выявления несоответствий и построения траектории робота-манипулятора с фрезой.

3. Способ по п. 1, отличающийся тем, что объем одного кубика составляет 0,001 м3.

4. Способ по п. 1, отличающийся тем, что типовые элементы выполнены из эпоксиполиуретановых соединений.

5. Способ по п. 1, отличающийся тем, что клеевой состав выполнен из эпоксиполиуретановых соединений.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ МОДЕЛЕЙ | 1995 |

|

RU2090297C1 |

| Робототехнический комплекс | 1987 |

|

SU1468717A1 |

| Роботизированный комплекс для ремонта дефектов сварных швов труб, изготовленных с использованием технологии лазерной сварки | 2017 |

|

RU2680166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ФАСОННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530918C1 |

| Станок для вырубки отверстий при изготовлении сит | 1960 |

|

SU137487A1 |

| Комплекс роботизированный для ремонта дефектов продольных швов труб, изготовленных с применением технологии лазерной сварки | 2017 |

|

RU2690897C1 |

| CN 111070661 A, 28.04.2020. | |||

Авторы

Даты

2022-02-04—Публикация

2020-12-30—Подача