1

Изобретение относится к машиностроению и может быть использовано для изготовления деталей сложной объемной формы.

Цель изобретения - расширение технологических возможностей,за счет обеспечения получения изделий сложной формы со сплошной структурой в условиях гибкого автоматизированного производства.

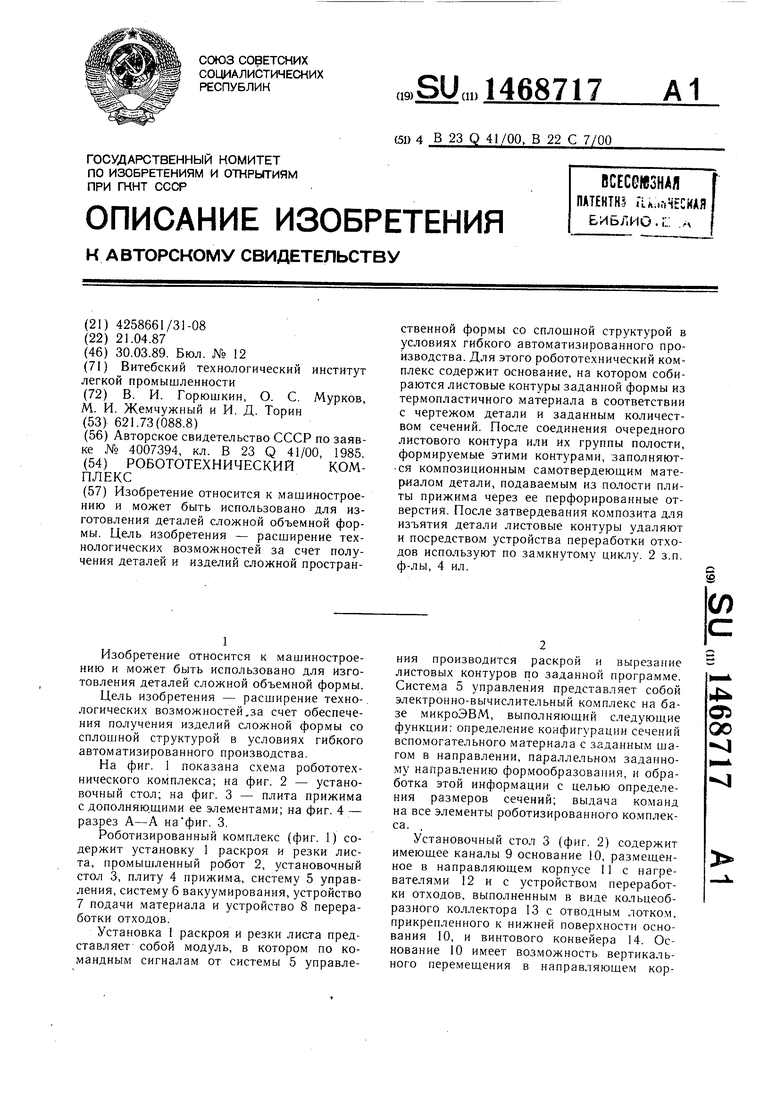

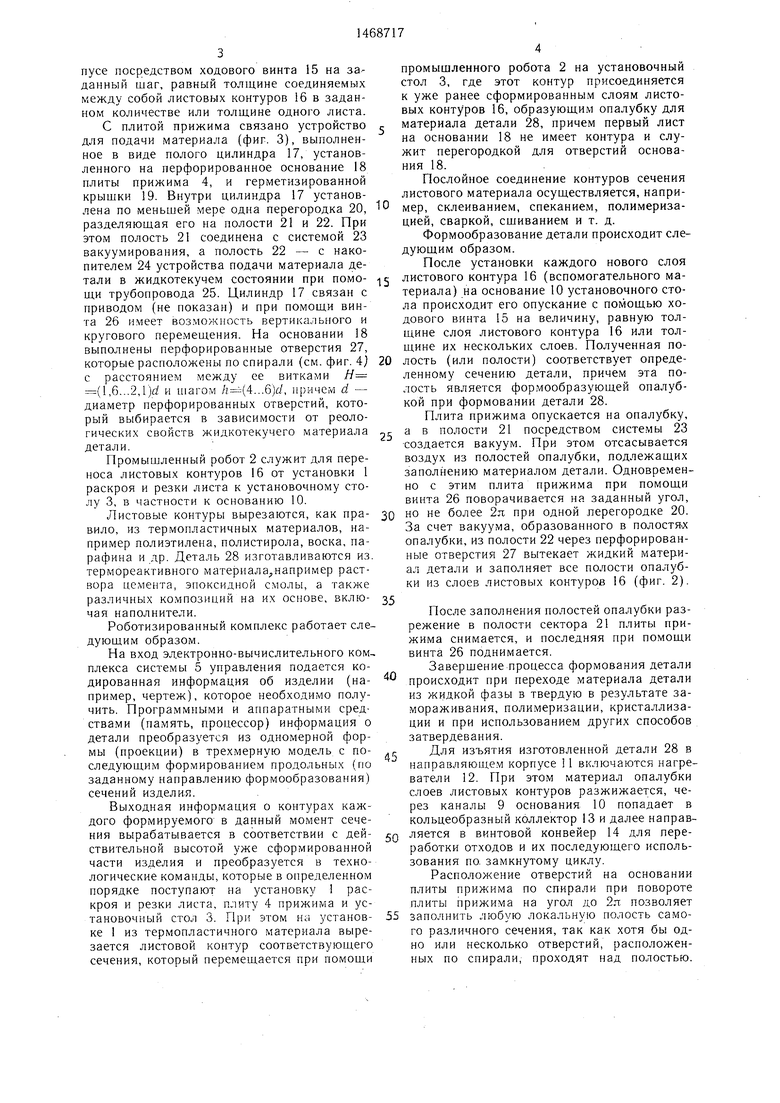

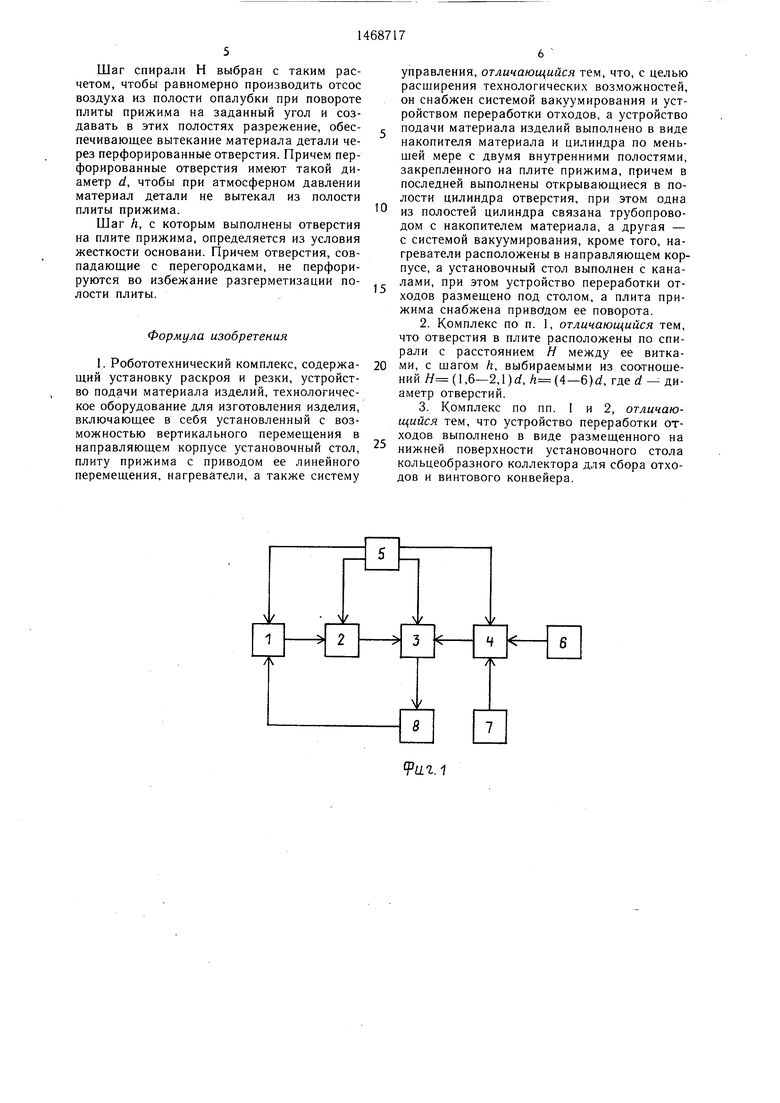

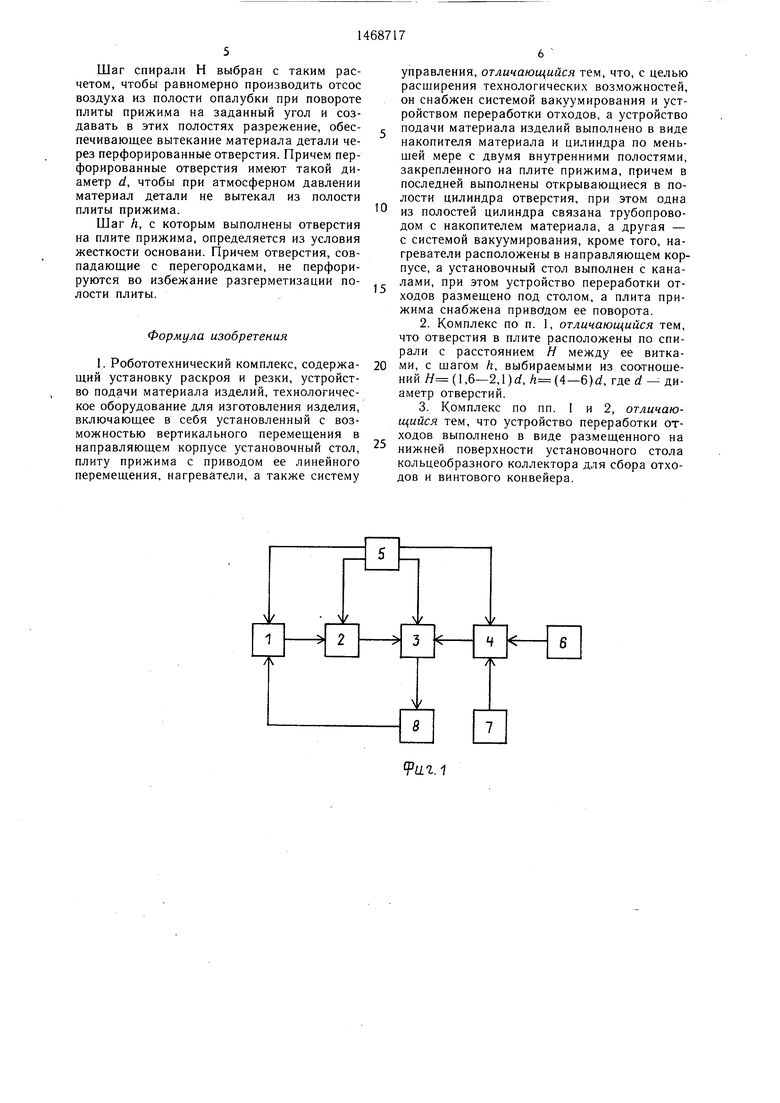

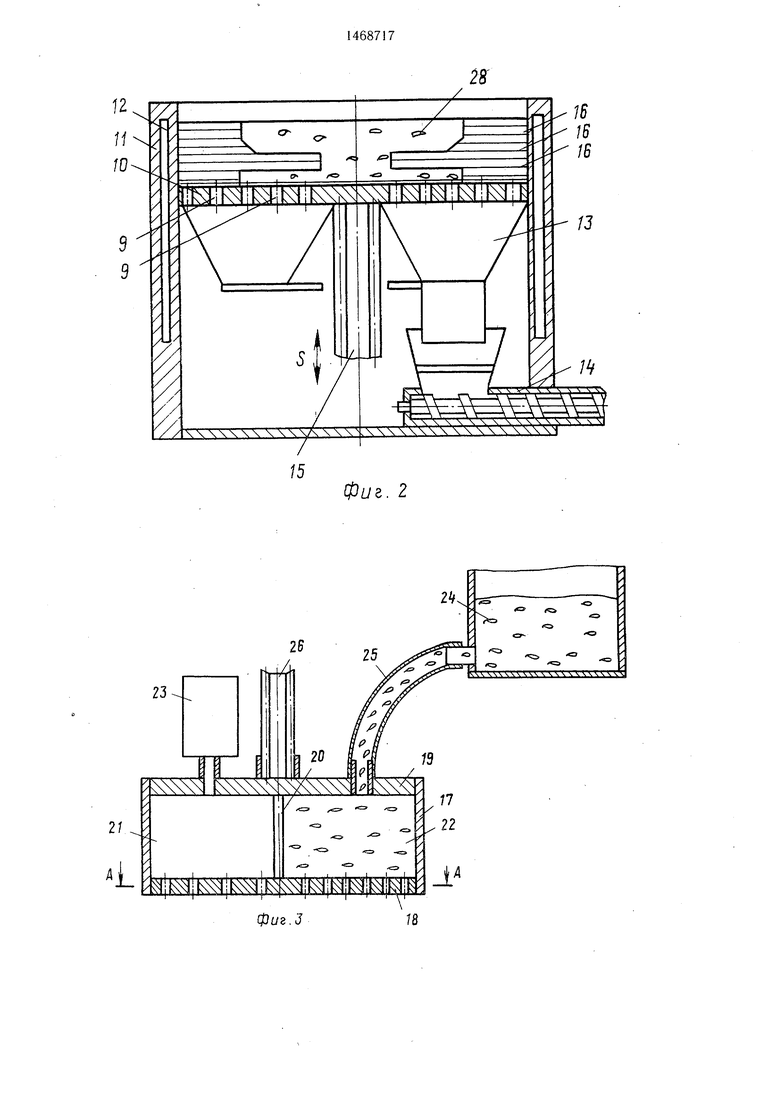

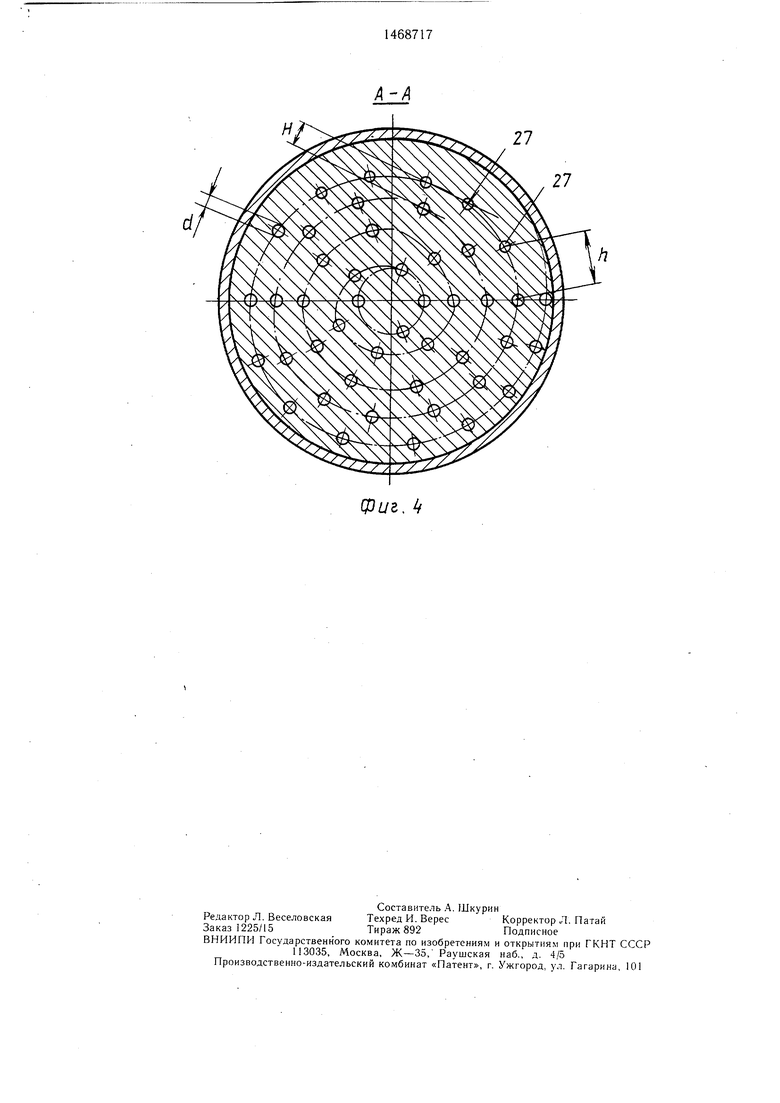

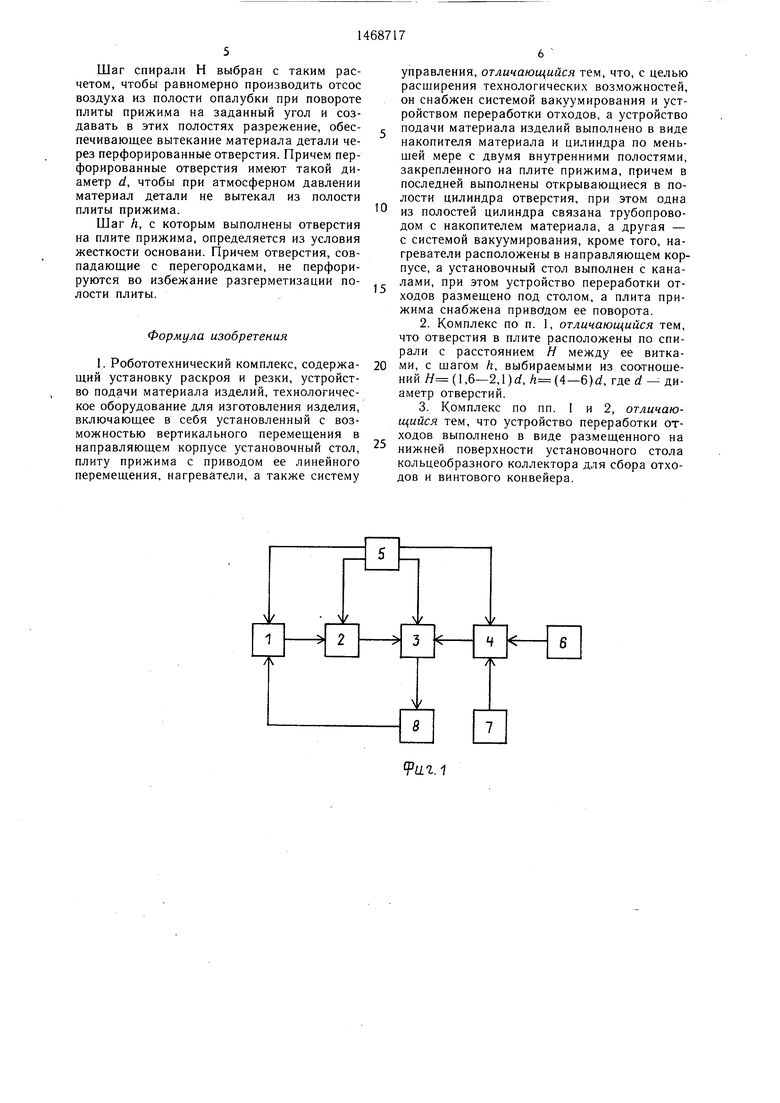

На фиг. 1 показана схема робототех- нического комплекса; на фиг. 2 - установочный стол; на фиг. 3 плита прижима

с дополняю.шими ее элементами; на фиг. 4

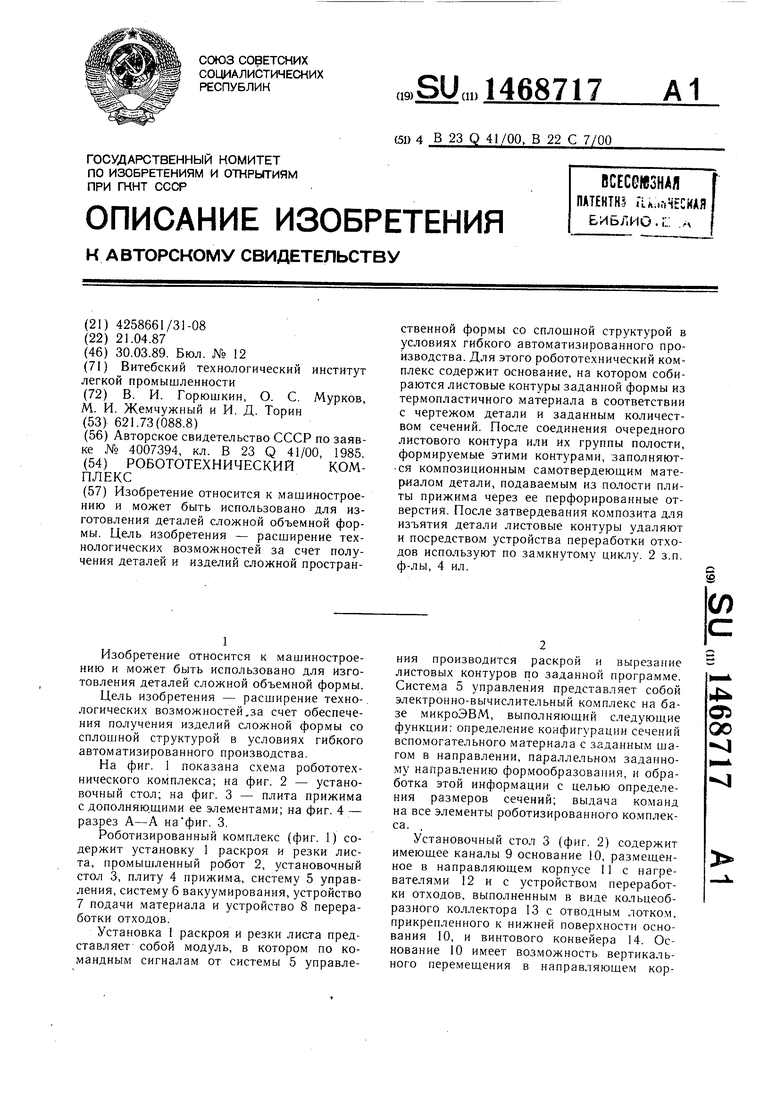

разрез А-А на фиг. 3.

Роботизированный комплекс (фиг. 1) содержит установку 1 раскроя и резки листа, промышленный робот 2, установочный стол 3, плиту 4 прижима, систему 5 управления, систему 6 вакуумирования, устройство 7 подачи материала и устройство 8 переработки отходов.

Установка 1 раскроя и резки листа представляет собой модуль, в котором по командным сигналам от системы 5 управления производится раскрой и вырезание листовых контуров по заданной программе. Система 5 управления представляет собой электронно-вычислительный комплекс на базе микроэвм, выполняющий следующие функции: определение конфигурации сечений вспомогательного материала с заданным ща- гом в направлении, параллельном заданному направлению формообразования, и обработка этой информации с целью определения размеров сечений; выдача команд на все элементы роботизированного комплекса.

Установочный стол 3 (фиг. 2) содержит имеющее каналы 9 основание 10, размещенное в направляющем корпусе 11 с нагревателями 12 и с устройством переработки отходов, выполненным в виде кольцеобразного коллектора 13 с отводным лотком, прикрепленного к нижней поверхности осно- вания 10, и винтового конвейера 14. Основание 10 имеет возможность вертикального перемещения в направляющем кор4; а

00

пусе посредством ходового винта 15 на заданный шаг, равный то.тщине соединяемых между собой листовых контуров 16 в заданном количестве или толщине одного листа.

С плитой прижима связано устройство для подачи материала (фиг. 3), выполненное в виде полого цилиндра 17, установленного на перфорированное основание 18 плиты прижима 4, и герметизированной крышки 19. Внутри цилиндра 17 установпромышленного робота 2 на установочный стол 3, где этот контур присоединяется к уже ранее сформированным слоям листовых контуров 16, образующим опалубку для материала детали 28, причем первый лист на основании 18 не имеет контура и служит перегородкой для отверстий основания 18.

Послойное соединение контуров сечения листового материала осуществляется, наприлена по меньшей мере одна перегородка 20,Ю мер, склеиванием, спеканием, полимеризаразделяющая его на полости 21 и 22. Прицией, сваркой, сшиванием и т. д.

этом полость 21 соединена с системой 23Формообразование детали происходит слевакуумирования, а полость 22 - с нако-дующим образом.

пителем 24 устройства подачи материала де-После установки каждого нового слоя

тали в жидкотекучем состоянии при помо- j листового контура 16 (вспомогательного материала) на основание 10 установочного сто20

25

щи трубопровода 25. Цилиндр 17 связан с приводом (не показан) и при помощи винта 26 имеет возможность вертикального и кругового перемещения. На основании 18 выполнены перфорированные отверстия 27, которые расположены по спирали (см. фиг. 4J с расстоянием между ее витками Я (1,6...2,1)0 и шагом h(4...6}d, причем d - диаметр перфорированных отверстий, который выбирается в зависимости от реологических свойств жидкотекучего материала детали.

Промышленный робот 2 служит для переноса листовых контуров 16 от установки 1 раскроя и резки листа к установочному столу 3, в частности к основанию 10.

Листовые контуры вырезаются, как правило, из термопластичных материалов, например полиэтилена, полистирола, воска, парафина и др. Деталь 28 изготавливаются из. термореактивного материала.,например раствора цемента, эпоксидной смолы, а также различных композиций на их основе, вклю- з5 чая наполнители.

Роботизированный комплекс работает следующим образом.

На вход электронно-вычислительного ком., плекса системы 5 управления подается кодированная информация об изделии (на- пример, чертеж), которое необходимо получить. Программными и аппаратными средствами (память, процессор) информация о детали преобразуется из одномерной формы (проекции) в трехмерную модель с по- .г следующим формированием продольных (по заданному направлению формообразования) сечений изделия.

Выходная информация о контурах каждого формируемого в данный момент сечения вырабатывается в соответствии с действительной высотой уже сформированной части изделия и преобразуется в технологические команды, которые в определенном порядке поступают на установку 1 раскроя и резки листа, плиту 4 прижима и уела происходит его опускание с помощью ходового винта 15 на величину, равную толщине слоя листового контура 16 или толщине их нескольких слоев. Полученная полость (или полости) соответствует определенному сечению детали, причем эта полость является формообразующей опалубкой при формовании детали 28.

Плита прижима опускается на опалубку, а в полости 21 посредством системы 23 создается вакуум. При этом отсасывается воздух из полостей опалубки, подлежащих заполнению материалом детали. Одновременно с этим плита прижима при помощи винта 26 поворачивается на заданный угол, 30 но не более 2п при одной лерегородке 20. За счет вакуума, образованного в полостя-х опалубки, из полости 22 через перфорированные отверстия 27 вытекает жидкий материал детали и заполняет все полости опалубки из слоев листовых контуров 16 (фиг. 2).

После заполнения полостей опалубки разрежение в полости сектора 21 плиты прижима снимается, и последняя при помощи винта 26 поднимается.

Заверщение процесса формования детали происходит при переходе материала детали из жидкой фазы в твердую в результате замораживания, полимеризации, кристаллизации и при использованием других способов затвердевания.

Для изъятия изготовленной детали 28 в направляющем корпусе 11 включаются нагреватели 12. При этом материал опалубки слоев листовых контуров разжижается, через каналы 9 основания 10 попадает в кольцеобразный коллектор 13 и далее направляется в винтовой конвейер 14 для переработки отходов и их последующего использования по. замкнутому циклу.

Расположение отверстий на основании плиты прижима по спирали при повороте плиты прижима на угол до 2л позволяет

50

тановочный стол 3. При этом на установ-55 заполнить любую локальную полость самоке 1 из термопластичного материала выре-го различного сечения, так как хотя бы одзается листовой контур соответствующегоно или несколько отверстий, расположенсечения, который перемещается при помощиных по спирали, проходят над полостью.

промышленного робота 2 на установочный стол 3, где этот контур присоединяется к уже ранее сформированным слоям листовых контуров 16, образующим опалубку для материала детали 28, причем первый лист на основании 18 не имеет контура и служит перегородкой для отверстий основания 18.

Послойное соединение контуров сечения листового материала осуществляется, напри мер, склеиванием, спеканием, полимериза

ла происходит его опускание с помощью ходового винта 15 на величину, равную толщине слоя листового контура 16 или толщине их нескольких слоев. Полученная полость (или полости) соответствует определенному сечению детали, причем эта полость является формообразующей опалубкой при формовании детали 28.

Плита прижима опускается на опалубку, а в полости 21 посредством системы 23 создается вакуум. При этом отсасывается воздух из полостей опалубки, подлежащих заполнению материалом детали. Одновременно с этим плита прижима при помощи винта 26 поворачивается на заданный угол, но не более 2п при одной лерегородке 20. За счет вакуума, образованного в полостя-х опалубки, из полости 22 через перфорированные отверстия 27 вытекает жидкий материал детали и заполняет все полости опалубки из слоев листовых контуров 16 (фиг. 2).

г

После заполнения полостей опалубки разрежение в полости сектора 21 плиты прижима снимается, и последняя при помощи винта 26 поднимается.

Заверщение процесса формования детали происходит при переходе материала детали из жидкой фазы в твердую в результате замораживания, полимеризации, кристаллизации и при использованием других способов затвердевания.

Для изъятия изготовленной детали 28 в направляющем корпусе 11 включаются нагреватели 12. При этом материал опалубки слоев листовых контуров разжижается, через каналы 9 основания 10 попадает в кольцеобразный коллектор 13 и далее направляется в винтовой конвейер 14 для переработки отходов и их последующего использования по. замкнутому циклу.

Расположение отверстий на основании плиты прижима по спирали при повороте плиты прижима на угол до 2л позволяет

0

5 заполнить любую локальную полость самоШаг спирали Н выбран с таким расчетом, чтобы равномерно производить отсос воздуха из полости опалубки при повороте плиты прижима на заданный угол и создавать в этих полостях разрежение, обеспечивающее вытекание материала детали через перфорированные отверстия. Причем перфорированные отверстия имеют такой диаметр d, чтобы при атмосферном давлении материал детали не вытекал из полости плиты прижима.

Шаг Л, с которым выполнены отверстия на плите прижима, определяется из условия жесткости основани. Причем отверстия, совпадающие с перегородками, не перфорируются во избежание разгерметизации полости плиты.

Формула изобретения

. Робототехнический комплекс, содержащий установку раскроя и резки, устройство подачи материала изделий, технологическое оборудование для изготовления изделия, включающее в себя установленный с возможностью вертикального перемещения в направляющем корпусе установочный стол, плиту прижима с приводом ее линейного перемещения, нагреватели, а также систему

0

5

0

5

управления, отличающийся тем, что, с целью расщирения технологических возможностей, он снабжен системой вакуумирования и устройством переработки отходов, а устройство подачи материала изделий выполнено в виде накопителя материала и цилиндра по меньшей мере с двумя внутренними полостями, закрепленного на плите прижима, причем в последней выполнены открывающиеся в полости цилиндра отверстия, при этом одна из полостей цилиндра связана трубопроводом с накопителем материала, а другая - с системой вакуумирования, кроме того, нагреватели расположены в направляющем корпусе, а установочный стол выполнен с каналами, при этом устройство переработки отходов размещено под столом, а плита прижима снабжена приводом ее поворота.

2.Комплекс по п. 1, отличающийся тем, что отверстия в плите расположены по спирали с расстоянием Н между ее витками, с шагом h, выбираемыми из соотношений Я (1,6-2,d,h (4-6)й, где d - диаметр отверстий.

3.Комплекс по пп. 1 и 2, отличающийся тем, что устройство переработки отходов выполнено в виде размещенного на нижней поверхности установочного стола кольцеобразного коллектора для сбора отходов и винтового конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПА ДЛЯ ВЫРУБКИ И ПРОБИВКИ | 1994 |

|

RU2106921C1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Способ изготовления штампов | 1989 |

|

SU1692709A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1982 |

|

SU1014624A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ АРМИРОВАННОГО ВОЛОКНОМ СИНТЕТИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2534245C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИНЕЙНОЙ СВАРКИ ПЛОСКОЙ ТОНКОЛИСТОВОЙ ОРЕБРЕННОЙ ПАНЕЛИ | 2014 |

|

RU2567936C1 |

| ПАНТОГРАФИЧЕСКАЯ МАШИНА, ОБОРУДОВАННАЯ ЛЕЗВИЯМИ И НАГРЕВАЕМЫМИ РЕЖУЩИМИ ПРЕДВАРИТЕЛЬНО ПРОФИЛИРОВАННЫМИ ПУАНСОНАМИ И РЕЗАКАМИ ДЛЯ ОБРАБОТКИ ПАНЕЛЕЙ, В ЧАСТНОСТИ ПАНЕЛЕЙ ДЛЯ НЕСЪЕМНОЙ ОПАЛУБКИ ICF, В ЦЕЛОМ ИЗ ВСПЕНЕННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2706998C2 |

Изобретение относится к машиностроению и может быть использовано для изготовления деталей сложной объемной формы. Цель изобретения - расширение технологических возможностей за счет получения деталей и изделий сложной пространственной формы со сплошной структурой в условиях гибкого автоматизированного производства. Для этого робототехнический комплекс содержит основание, на котором собираются листовые контуры заданной формы из термопластичного материала в соответствии с чертежом детали и заданным количеством сечений. После соединения очередного листового контура или их группы полости, формируемые этими контурами, заполняют- -ся композиционным самотвердеюшим материалом детали, подаваемым из полости плиты прижима через ее перфорированные отверстия. После затвердевания композита для изъятия детали листовые контуры удаляют и посредством устройства переработки отходов используют по замкнутому циклу. 2 з.п. ф-лы, 4 ил. S (Л

игл

Фиг. 2

23

21

цл

i ij C EE MM MMffi

фиг.З

|Гч 1|КЧ|КМ|К Д|ГЧЧ|

18

л

18

27

27

Фиг, ii

| Авторское свидетельство СССР по заявке № 4007394, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-21—Подача