5ч

а / I n

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки шаров | 1980 |

|

SU881132A2 |

| Устройство для закалки шаров | 1989 |

|

SU1775482A1 |

| Устройство для охлаждения шаров | 1982 |

|

SU1057558A1 |

| Устройство для закалки шаров | 1977 |

|

SU688525A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| Способ термической обработки стальных шаров и устройство для закалки стальных шаров | 2021 |

|

RU2766621C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Устройство для закалки шаров | 1989 |

|

SU1786142A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛЮЩИХ ШАРОВ | 1996 |

|

RU2113513C1 |

| Устройство для закалки деталей | 1977 |

|

SU831821A1 |

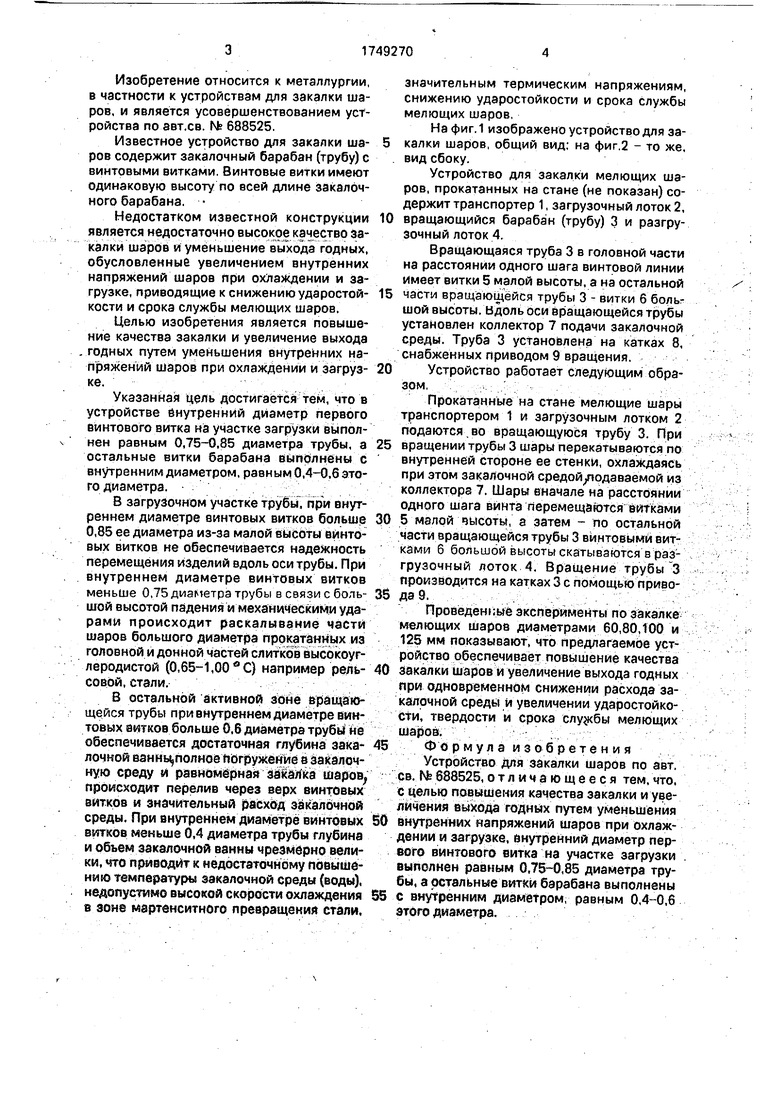

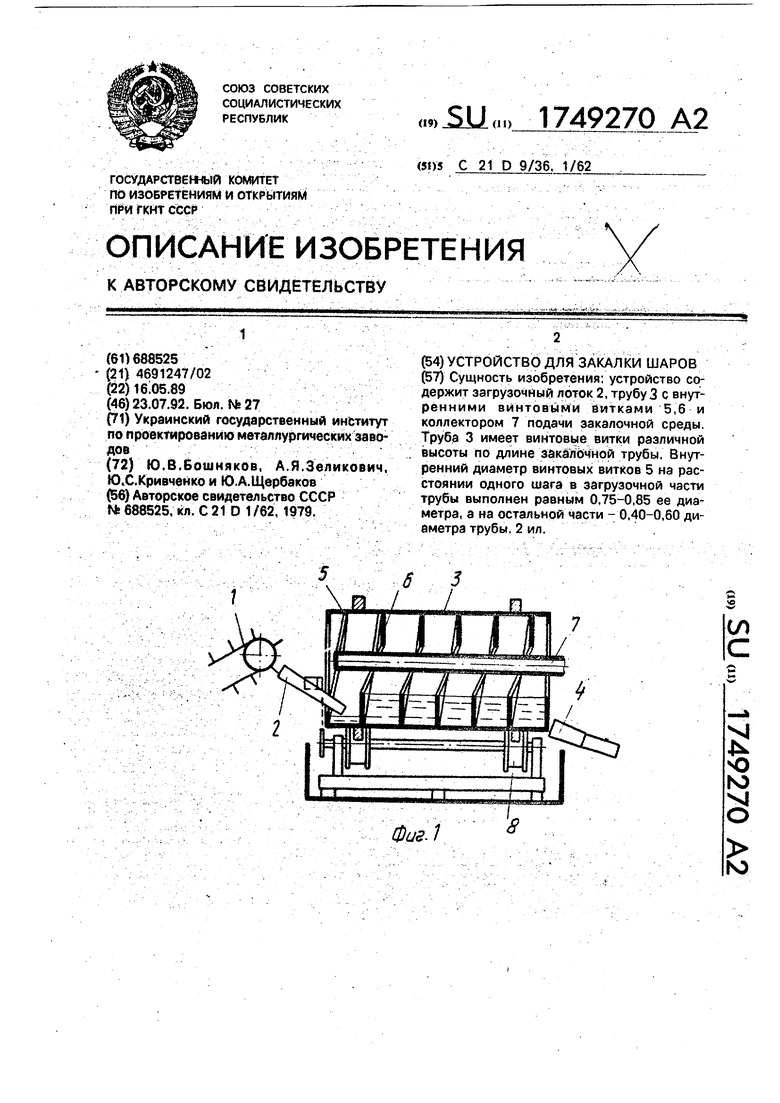

Сущность изобретения: устройство содержит загрузочный лоток 2, трубу 3 С внут- ренними винтовыми витками 5,6 и коллектором 7 подачи закалочной среды. Труба 3 имеет винтовые витки различной высоты по длине закалочной трубы. Внутренний диаметр винтовых витков 5 на расстоянии одного шага в загрузочной части трубы выполнен равным 0,75-0,85 ее диаметра, а на остальной части - 0,40-0,60 диаметра трубы. 2 ил.

I J I П

/

(Л

С

ft

ЈL

Фиг.1

8

$

2

ю го VI о

ю

Изобретение относится к металлургии, в частности к устройствам для закалки шаров, и является усовершенствованием устройства по авт.св. № 688525.

Известное устройство для закалки ша- 5 ров содержит закалочный барабан (трубу) с винтовыми витками. Винтовые витки имеют одинаковую высоту по всей длине закалочного барабана.

Недостатком известной конструкции 10 является недостаточно высокое качество закалки шаров и уменьшение выхода годных, обусловленные увеличением внутренних напряжений шаров при охлаждении и загрузке, приводящие к снижению ударостой- 15 кости и срока службы мелющих шаров.

Целью изобретения является повышение качества закалки и увеличение выхода годных путем уменьшения внутренних напряжений шаров при охлаждении и загруз- 20 ке.

Указанная цель достигается тем, что в устройстве внутренний диаметр первого винтового витка на участке загрузки выполнен равным 0,75-0,85 диаметра трубы, а 25 остальные витки барабана выполнены с внутренним диаметром, равным 0,4-0,6 этого диаметра.

В загрузочном участке трубы, при внутреннем диаметре винтовых витков больше 30 0,85 ее диаметра из-за малой высоты винтовых витков не обеспечивается надежность перемещения изделий вдоль оси трубы. При внутреннем диаметре винтовых витков меньше 0,75 диаметра трубы в связи с боль- 35 шой высотой падения и механическими ударами происходит раскалывание части шаров большого диаметра прокатанных из головной и донной частей слитков высокоуглеродистой (0,65-1,00е С) например рель- 40 совой,стали.

В остальной активной зоне вращающейся трубы при внутреннем диаметре винтовых витков больше 0,6 диаметра трубы не обеспечивается достаточная глубина зака- 45 лочной ваннцполное погружение в закалочную среду и равномерная закалка шаров, происходит перелив через верх винтовых витков и значительный расход закалочной среды. При внутреннем диаметре винтовых 50 витков меньше 0,4 диаметра трубы глубина и объем закалочной ванны чрезмерно велики, что приводит к недостаточному повышению температуры закалочной среды (воды), недопустимо высокой скорости охлаждения 55 е зоне мартенситного превращений стали,

значительным термическим напряжениям, снижению ударостойкости и срока службы мелющих шаров.

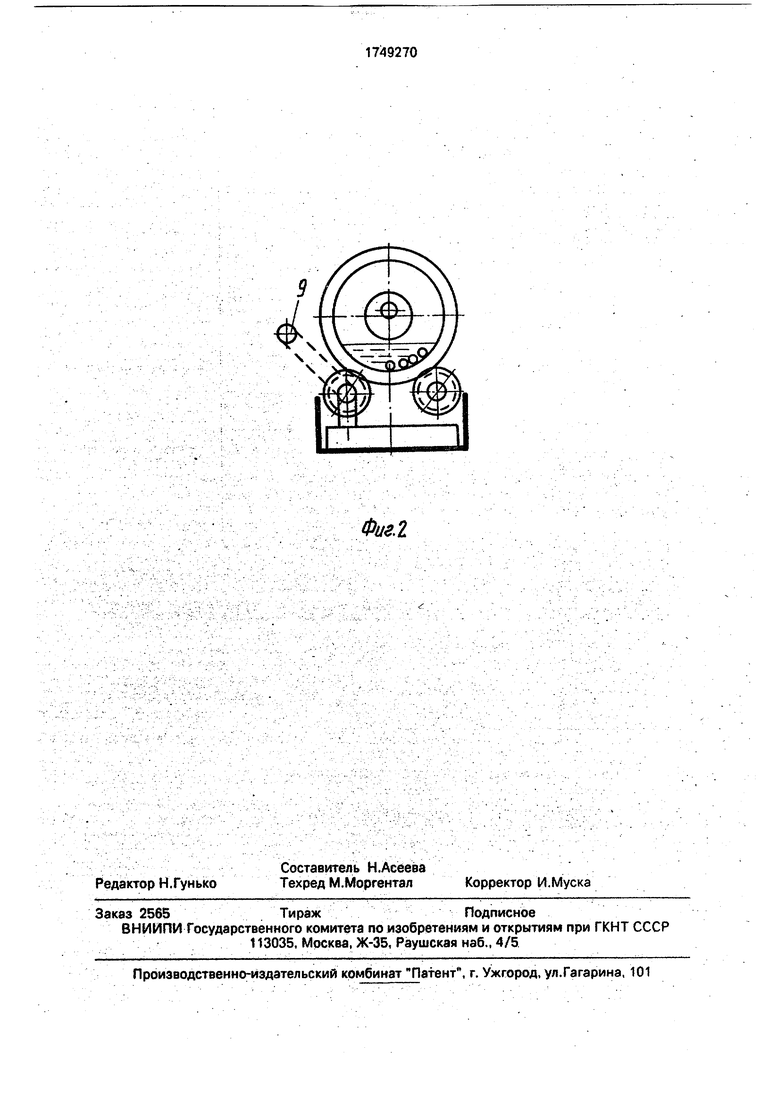

На фиг.1 изображено устройство для закалки шаров, общий вид; на фиг.2 - то же, вид сбоку.

Устройство для закалки мелющих шаров, прокатанных на стане (не показан) содержит транспортер 1, загрузочный лоток 2, вращающийся барабан (трубу) 3 и разгрузочный лоток 4.

Вращающаяся труба 3 в головной части на расстоянии одного шага винтовой линии имеет витки 5 малой высоты, а на остальной части вращающейся трубы 3 - витки б большой высоты. Вдоль оси вращающейся трубы установлен коллектор 7 подачи закалочной среды. Труба 3 установлена на катках 8, снабженных приводом 9 вращения.

Устройство работает следующим образом,

Прокатанные на стане мелющие шары транспортером 1 и загрузочным лотком 2 подаются во вращающуюся трубу 3. При вращении трубы 3 шары перекатываются по внутренней стороне ее стенки, охлаждаясь при этом закалочной средой/юдаваемой из коллектора 7. Шары вначале на расстоянии одного шага винта перемещаются витками 5 малой высоты, а затем - по остальной части вращающейся трубы 3 винтовыми витками 6 большой высоты скатываются в разгрузочный лоток 4. Вращение трубы 3 производится на катках 3 с помощью привода 9.

Проведенные эксперименты по закалке мелющих шаров диаметрами 60,80,100 и 125 мм показывают, что предлагаемое устройство обеспечивает повышение качества закалки шаров и увеличение выхода годных при одновременном снижении расхода закалочной среды и увеличении ударостойкости, твердости и срока службы мелющих шаров.

Формула изобретения

Устройство для закалки шаров по авт. св. № 688525, отличающееся тем, что, с целью повышения качества закалки и увеличения выхода годных путем уменьшения внутренних напряжений шаров при охлаждении и загрузке, внутренний диаметр первого винтового витка на участке загрузки выполнен равным 0,75-0,85 диаметра трубы, а остальные витки барабана выполнены с внутренним диаметром, равным 0,4-0,6 этого диаметра.

Фие.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1989-05-16—Подача